Разработка технологического процесса обработки детали рычаг

- Добавлен: 24.01.2023

- Размер: 5 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- AutoCAD или DWG TrueView

- Компас или КОМПАС-3D Viewer

Дополнительная информация

![]() операционная карта_005мне.doc

операционная карта_005мне.doc

Наименование деталей

См. лист 4 (операция 005).

Наименование операции

Карусельно-фрезерная

Станок горизонтально-фрезерный

Наименование марка материала твердость

Профиль и размер заготовки в мм.

Кол-во деталей в одной заготов.

Кол-во одноврем. обрабат. деталей

Обозначен. профессий

Содержание переходов

Расчет. размеры обраб. мм

Установить заготовку выверить закрепить

Фрезеровать плоскость В в размер

Фрезеровать плоскость Д размер

Фрезеровать плоскость Г в размер

Переустановить заготовку

Фрезеровать плоскость Г размер

Фрезеровать плоскость Е размер

Фрезеровать плоскость Е в размер

![]() операционная карта опер 025мне.doc

операционная карта опер 025мне.doc

Наименование деталей

См. листы 6 (операция 025).

Наименование операции

Наименование марка материала твердость

Профиль и размер заготовки в мм.

Кол-во деталей в одной заготов.

Кол-во одноврем. обрабат. деталей

Обозначен. профессий

Содержание переходов

Расчет. размеры обраб. мм

Установить заготовку выверить закрепить

Расточить отверстие 35Н7 до 34836±0095

Расточить отверстие 35Н7 до 3496±006

Развернуть отверстие 35Н7 до 34963±0037

Развернуть отверстие 35Н7 до 34997±0037

Развернуть отверстие 35Н7

Центровать отверстие под сверление

Сверлить отверстие 119мм

Развернуть отверстие 12Н7 до 11963±0027

Развернуть отверстие 12Н7 до 11997±0027

Развернуть отверстие 12Н7

![]() Наладка.dwg

Наладка.dwg

Операционные наладки

Операция 015. Сверлильно расточная.

Развертка ø34.963 BK8

Операция 015. Фрезерная. Переходы 1-4.

Сверло 035-2317-0102

Операция 015. Расточная. Переходы 5-13.

Операция 015. Сверлильная. Переходы 16-21.

Станок горизонтально-фрезерный. 6Р82Г.

Операция 005. Фрезерная.

Операция 015.Сверлильно-фрезерная

Фреза 2241-0054 Т15К6

Операция 025. Сверлильно расточная.

Операционная наладка

Операция 035. Фрезерная.

63-0009 ГОСТ 8255-75

![]() Наладка.dwg

Наладка.dwg

Операционные наладки

Операция 015. Сверлильно расточная.

Развертка ø34.963 BK8

Станок горизонтально-фрезерный. 6Р82Г.

Операция 005. Фрезерная.

Операция 015.Сверлильно-фрезерная

Сверло 035-2317-0102

Фреза 2241-0054 Т15К6

Операция 025. Сверлильно расточная.

Операционная наладка

Операция 035. Фрезерная.

63-0009 ГОСТ 8255-75

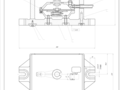

![]() приспособления.dwg

приспособления.dwg

Приспособление станочное cпециальное

Рабочее давление в пневмокамере

Смазка подвижных узлов ЦИАТИМ-201

Рабочее усилие не менее 12755 Н.

Точность приспособления не менее 0

Разность показания индикаторов 0

![]() 1_2_3_рычаг.dwg

1_2_3_рычаг.dwg

остальных ±IT142. 4. Неуказанные радиусы скруглений 3мм.

Неуказанные литейные радиусы 3мм.

Неуказанные предельные отклонения

Чугун сч 20 ГОСТ 1412-85

Базирование в координатный угол.

A1=A1-A2=110±1.2-110±0.435=0±0.765 мм

Анализ вариантов базирования

Базирование на плоскость и два точно обработанных отверстия

Операция сверлильная

В2=В3-В3=25±0.8-25±0.26=0.54 мм

размеров по ГОСТ 26645-85.

Точность отливки 9-5-9-14 ГОСТ2645-85

![]() Наладка.dwg

Наладка.dwg

Операционные наладки

Операция 015. Сверлильно расточная.

Развертка ø34.963 BK8

Станок горизонтально-фрезерный. 6Р82Г.

Операция 005. Фрезерная.

Операция 015.Сверлильно-фрезерная

Сверло 035-2317-0102

Фреза 2241-0054 Т15К6

Операция 025. Сверлильно расточная.

Операционная наладка

Операция 035. Фрезерная.

63-0009 ГОСТ 8255-75

![]() приспособления.dwg

приспособления.dwg

Приспособление станочное cпециальное

Рабочее давление в пневмокамере

Смазка подвижных узлов ЦИАТИМ-201

Рабочее усилие не менее 12755 Н.

Точность приспособления не менее 0

Разность показания индикаторов 0

![]() 1_2_3_рычаг(2000).dwg

1_2_3_рычаг(2000).dwg

остальных ±IT142. 4. Неуказанные радиусы скруглений 3мм.

Неуказанные литейные радиусы 3мм.

Неуказанные предельные отклонения

Чугун сч 20 ГОСТ 1412-85

Базирование в координатный угол.

A1=A1-A2=110±1.2-110±0.435=0±0.765 мм

Анализ вариантов базирования

Базирование на плоскость и два точно обработанных отверстия

Операция сверлильная

В2=В3-В3=25±0.8-25±0.26=0.54 мм

размеров по ГОСТ 26645-85.

Точность отливки 9-5-9-14 ГОСТ2645-85

![]() 1_2_3_рычаг.dwg

1_2_3_рычаг.dwg

остальных ±IT142. 4. Неуказанные радиусы скруглений 3мм.

Неуказанные литейные радиусы 3мм.

Неуказанные предельные отклонения

Чугун сч 20 ГОСТ 1412-85

Базирование в координатный угол.

A1=A1-A2=110±1.2-110±0.435=0±0.765 мм

Анализ вариантов базирования

Базирование на плоскость и два точно обработанных отверстия

Операция сверлильная

В2=В3-В3=25±0.8-25±0.26=0.54 мм

размеров по ГОСТ 26645-85.

Точность отливки 9-5-9-14 ГОСТ2645-85

![]() Наладка(2000).dwg

Наладка(2000).dwg

Операционные наладки

Операция 015. Сверлильно расточная.

Развертка ø34.963 BK8

Станок горизонтально-фрезерный. 6Р82Г.

Операция 005. Фрезерная.

Операция 015.Сверлильно-фрезерная

Сверло 035-2317-0102

Фреза 2241-0054 Т15К6

Операция 025. Сверлильно расточная.

Операционная наладка

Операция 035. Фрезерная.

63-0009 ГОСТ 8255-75

![]() Наладка(2000).frw

Наладка(2000).frw

Операция 005. Фрезерная.

Операция 015.Сверлильно-фрезерная

Карусельно-фрезерная.

Сверло 035-2317-0102

Фреза 2241-0054 Т15К6

Операция 025. Сверлильно расточная.

Операция 035. Фрезерная.

63-0009 ГОСТ 8255-75

![]() 1_2_3_рычаг(2000).dwg

1_2_3_рычаг(2000).dwg

остальных ±IT142. 4. Неуказанные радиусы скруглений 3мм.

Неуказанные литейные радиусы 3мм.

Неуказанные предельные отклонения

Чугун сч 20 ГОСТ 1412-85

Базирование в координатный угол.

A1=A1-A2=110±1.2-110±0.435=0±0.765 мм

Анализ вариантов базирования

Базирование на плоскость и два точно обработанных отверстия

Операция сверлильная

В2=В3-В3=25±0.8-25±0.26=0.54 мм

размеров по ГОСТ 26645-85.

Точность отливки 9-5-9-14 ГОСТ2645-85

![]() 1_2_3_рычаг(2000).frw

1_2_3_рычаг(2000).frw

Не указанные предельные отклонения размеров

Неуказанные радиусы скруглений 3мм.

=110±1.2-110±0.435=0±0.765 мм

Базирование на плоскость и

два точно обработанных отверстия

=25±0.8-25±0.26=0.54 мм

Неуказанные литейные радиусы 3мм.

Неуказанные предельные отклонения

Базирование в координатный угол.

Операция сверлильная

размеров по ГОСТ 26645-85.

Точность отливки 9-5-9-14 ГОСТ2645-85

![]() приспособления(2000).frw

приспособления(2000).frw

Смазка подвижных узлов ЦИАТИМ-201

Рабочее усилие не менее 12755 Н.

Точность приспособления не менее 0

Разность показания индикаторов 0

![]() приспособления(2000).dwg

приспособления(2000).dwg

Приспособление станочное cпециальное

Рабочее давление в пневмокамере

Смазка подвижных узлов ЦИАТИМ-201

Рабочее усилие не менее 12755 Н.

Точность приспособления не менее 0

Разность показания индикаторов 0

![]() Наладка(2000).frw

Наладка(2000).frw

Операция 005. Фрезерная.

Операция 015.Сверлильно-фрезерная

Карусельно-фрезерная.

Сверло 035-2317-0102

Фреза 2241-0054 Т15К6

Операция 025. Сверлильно расточная.

Операция 035. Фрезерная.

63-0009 ГОСТ 8255-75

![]() 1_Наладка(2000).frw

1_Наладка(2000).frw

![]() 2_рычаг(2000).frw

2_рычаг(2000).frw

Неуказанные предельные отклонения

размеров по ГОСТ 26645-85.

Точность отливки 9-5-9-14 ГОСТ2645-85

![]() 3_Наладка(2000).frw

3_Наладка(2000).frw

Карусельно-фрезерная.

Сверло 035-2317-0102

Фреза 2241-0054 Т15К6

Операция 035. Фрезерная.

63-0009 ГОСТ 8255-75

![]() 1_приспособления.frw

1_приспособления.frw

Смазка подвижных узлов ЦИАТИМ-201

Рабочее усилие не менее

![]() 3_рычаг(2000).frw

3_рычаг(2000).frw

Базирование на плоскость и

два точно обработанных отверстия

=25±0.8-25±0.26=0.54 мм

Базирование в координатный угол.

Операция сверлильная

![]() 1_2_3_рычаг(2000).frw

1_2_3_рычаг(2000).frw

Не указанные предельные отклонения размеров

Неуказанные радиусы скруглений 3мм.

=110±1.2-110±0.435=0±0.765 мм

Базирование на плоскость и

два точно обработанных отверстия

=25±0.8-25±0.26=0.54 мм

Неуказанные литейные радиусы 3мм.

Неуказанные предельные отклонения

Базирование в координатный угол.

Операция сверлильная

размеров по ГОСТ 26645-85.

Точность отливки 9-5-9-14 ГОСТ2645-85

![]() приспособления(2000).frw

приспособления(2000).frw

Разность показания индикаторов 0

![]() 1_рычаг(2000).frw

1_рычаг(2000).frw

Не указанные предельные отклонения размеров

Неуказанные радиусы скруглений 3мм.

![]() 2_Наладка(2000).frw

2_Наладка(2000).frw

Операция 005. Фрезерная.

![]() операционная карта опер 015мне.doc

операционная карта опер 015мне.doc

Наименование деталей

См. листы 5 (операция 015).

Наименование операции

Карусельно –фрезерная

Карусельно –фрезерный

Наименование марка материала твердость

Профиль и размер заготовки в мм.

Кол-во деталей в одной заготов.

Кол-во одноврем. обрабат. деталей

Обозначен. профессий

Содержание переходов

Расчет. размеры обраб. мм

Установить заготовку выверить закрепить

Фрезеровать плоскость Б в размер

Центровать отверстие под сверление

Сверлить отверстие 82 мм

Нарезать резьбу М10 окончательно

![]() 1_2_3_рычаг.dwg

1_2_3_рычаг.dwg

остальных ±IT142. 4. Неуказанные радиусы скруглений 3мм.

Неуказанные литейные радиусы 3мм.

Неуказанные предельные отклонения

Чугун сч 20 ГОСТ 1412-85

Базирование в координатный угол.

A1=A1-A2=110±1.2-110±0.435=0±0.765 мм

Анализ вариантов базирования

Базирование на плоскость и два точно обработанных отверстия

Операция сверлильная

В2=В3-В3=25±0.8-25±0.26=0.54 мм

размеров по ГОСТ 26645-85.

Точность отливки 9-5-9-14 ГОСТ2645-85

![]() приспособления_5.dwg

приспособления_5.dwg

Рабочее давление в пневмокамере

Смазка подвижных узлов ЦИАТИМ-201

Рабочее усилие не менее 12755 Н.

в размер ø52f5 относительно оси

Шлифовать тарельчатые пружины

Точность приспособления 0

Приспособление для технического контроля

Специальное станочное приспособление

КП ТМ 96810-4702-0010

Точность приспособления не менее 0

приспособление станочное cпециальное

контрольно-измерительное

Контрольно-измерительное

ЭО-51116-1105-458.000.00 СБ

ЭО-51116-1105-458.001.00

Контрольно-измерительное

Кольцо ГОСТ 13943-80

Пружина ГОСТ 13766-68

Болт М12 ГОСТ 7808-70

ЭО-51116-1105-458.008.00

ЭО-51116-1105-458.007.00

ЭО-51116-1105-458.006.00

ЭО-51116-1105-458.005.00

ЭО-51116-1105-458.004.00

ЭО-51116-1105-458.003.00

ЭО-51116-1105-458.002.00

Шпилька ГОСТ 22042-76

Шайба 12Н ГОСТ 6402-70

Специальное станочное

специальное станочное

Шайба 12Н ГОСТ 11371-78

Гайка М10 ГОСТ 5915-70

Болт М10 ГОСТ 7798-70

Шайба быстросъемная

![]() операционная карта_035мне.doc

операционная карта_035мне.doc

Наименование деталей

См. лист 7 (операция 035).

Наименование операции

Карусельно-фрезерная

Станок горизонтально-фрезерный

Наименование марка материала твердость

Профиль и размер заготовки в мм.

Кол-во деталей в одной заготов.

Кол-во одноврем. обрабат. деталей

Обозначен. профессий

Содержание переходов

Расчет. размеры обраб. мм

Установить заготовку выверить закрепить

Фрезеровать лыску в размер

![]() Раздел 2.doc

Раздел 2.doc

Выбор типа специального приспособления.

Для проектирования специального приспособления для фрезерной операции выбираем за основу приспособление с одним зажимом от пневмоцилиндра одностороннего действия с тарельчатой мембраной.

Описание конструкции приспособления: его устройство базирование детали технические требования.

Приспособление для операции 035 представляет собой корпус со встроенным пневмоцилиндром с тарельчатой мембраной прикрепленный к ней вертикальный шток который осуществляет зажим. Заготовка устанавливается на точно обработанное отверстие диаметром 35Н7.

Установка приспособления на станок производится по пазу 18Н8 стола. Расчет силы зажима.

1.Расчет сил резания.

На операции 035 самым тяжелым являются фрезерование лыски.

Рассчитаем силу резания действующую на этом переходе.

– поправочный коэффициент учитывающий качество обрабатываемого материала =1.

=825; х=1; у=075; u=11; q=13; w=02 [5. стр. 377].

T=44; Sz = 02; B = 79; z=12; D=200; n=330;

K0 – гарантированный коэффициент запаса 15;

K1 – учитывает увеличение силы резания из-за случайных неровностей 12;

K2 – учитывает увеличение сил резания вследствие затупления инструмента 16;

K3 – учитывает увеличение сил резания при прерывистом резании 12;

K4 – характеризует постоянство силы закрепления 13;

K5 – характеризуе эргономику немеханизированного ЗМ 1;

K6 – учитывает наличие моментов пытающихся повернуть заготовку 15;

2.Выбор пневмоцилиндра.

Принимаем пнеевмоцилиндр двунаправленного действия с тарельчатой мембраной с диаметром мембраны D=200 [5. стр.450] и силой на штоке Q=42000Н. Длина хода штока L=30мм.

![]() мне.doc

мне.doc

1 Описание служебного назначения детали.

Деталь – рычаг (Рис.1) предназначена для передачи движения.Она представляет собой отливку плоской формы из чугуна Сч20. Отливка проста по конфинурации но требует применения стержневой формовки для образования отверстия. По результатам расчётов массы заготовки и детали в програмной среде Solyd Works было обнаружено что масса заготовки несколько завышена. Особых трудностей для обработки поверхностей не возникает однако деталь имеет тотчнообработанное отверстие 35 мм для размещения в нём подшипников.

Также при обработке должно соблюдатся требование параллельности оси отверстия плоскости Б с допуском 005 мм.

2 Предварительное определение типа производства.

Тип производства по ГОСТ 3.1108-74 характеризуется коэффициентом закрепления операций Кз.о который показывает отношение всех различных технологических операций выполняемых или подлежащих выполнению подразделением в течении месяца к числу рабочих мест. Так как Кз.о отражает периодичность обслуживания рабочего всей необходимой информацией а также снабжения рабочего места всеми необходимыми вещественными элементами производства то Кз.о оценивается применительно к явочному числу рабочих подразделений из расчета на одну смену:

– суммарное число различных операций; Ря – явочное число рабочих подразделения выполняющих различные операции.

Для крупносерийного производства 1Кз.о10.

Годовая программа выпуска: 2700 шт.

Режим работы предприятия: 2-х сменный.

Действительный годовой фонд времени: Fд=3904 ч.

Приближенный техпроцесс:

Фрезеровать плоскость В

Фрезеровать плоскость

Фрезеровать плоскость Г

Фрезеровать плоскость Б

Фрезеровать плоскость

Сверлить 4 отверстия 8.2мм

Нарезать резьбу М10-Н7

Сверлить отверстие 66мм на 24мм

Нарезать резьбу М8-Н7

Расточить отверстие 35Н7мм

Развернуть отверстие 35Н7мм

Сверлить отверстие 118мм

Развернуть отверстие 12Н7мм

Здесь L – длина обрабатываемой поверхности; d – диаметр.

Располагая штучным и штучно-калькуляционным временем затраченным на каждую операцию определяют количество станков:

N – годовая программа шт.; – штучное или штучно-калькуляционное время мин.; – действительный годовой фонд времени ч.; – нормативный коэффициент загрузки оборудования =075. [1. стр. 20]

После расчета количества станков по операциям устанавливаем принятое число рабочих мест округляя до ближайшего целого значение .

Далее по каждой операции вычисляем фактический коэффициент загрузки рабочего места по формуле .

Количество операций выполняемых на рабочем месте определяется по формуле [1. стр. 21].

Результаты расчетов заносим в таблицу 2.1.

Так как коэффициент закрепления операции 10 КЗ.О. 20 то производство будет являться среднесерийным.

Расчет размера партии выполняем по формуле

6 – действительный фонд времени работы оборудования в смену мин;

– нормативный коэффициент загрузки станков в серийном производстве.

–среднее штучно-калькуляционное время по основным операциям мин.

Такт производства определяется по формуле где [1. с. 22]

– фонд времени в планируемом периоде ч. =3904ч. [1. с. 22 табл. 2.1.]

3 Определение себестоимости заготовки.

Для получения заготовки выбираем литье в песчаные формы.

Материал детали – чугун Сч 20;

Масса детали q=235 кг;

Годовая программа выпуска N=2700 шт.;

Производство крупносерийное.

Вид заготовки – литье в песчано-глинистые формы;

Масса заготовки Q=288 кг;

Стоимость 1 т. заготовок принятых за базу = 21600руб.;

Стоимость 1 т. стружки =1488 руб.

Стоимость заготовок получаемых литьем можно определить по формуле:

– базовая стоимость 1т заготовок руб.;

– коэффициенты зависящие от класса точности группы сложности массы марки материала и объема производства заготовок. [1. стр. 32-33 табл. 2.8.]

=105; =1; =1; =1; =1

Требования предьявляемые к отливке:

Неуказанные литейные радиусы – 5мм.

Уклоны формовочные по ГОСТ 3212-80

4 Выбор припусков на механическую обработку.

Рис.2. Заготовка с начисленными припусками и допусками

Припуски и допуски на обрабатываемые поверхности назначаем табличным методом по ГОСТ26645-85 и записываем в таблицу:

Допуск формы и располож. элем. оливки

Вид окончательной обработки

Точность отливки 9 – 5 – 9 – 14 по ГОСТ 26645-85

где 9 – класс размерной точности отливки

– степень коробления

– степень точности поверхности отливки

– класс точности массы

Шероховатость отливки Rа125

5 Расчет припусков аналитическим методом.

Наименование детали: рычаг

Произведем аналитический расчет припуска на размер 35H7. Результаты расчета запишем в таблицу:

Технологичес-кие переходы обработки поверхности

Элементы при-пуска мкм

Расчет-ный размер мм

Суммарное значение Rz и T характеризующее качество поверхности литых заготовок составляет 700 мкм [1. стр. 63 табл. 4.3]. После первого технологического перехода Т исключается из расчетов поэтому для чернового и чистового растачивания находим только значение Rz (соответственно 50 и 20 мкм) [1. стр. 64 табл. 4.5]. Суммарное значение пространственных отклонений для заготовки данного типа определим по формуле:

Коробление отверстия следует учитывать как в диаметральном так и в осевом сечении поэтому:

Удельное коробление отливок =07 [1. стр. 71 табл. 4.8].

Учитывая что суммарное смещение отверстия в отливке относительно наружной ее поверхности представляет геометрическую сумму в двух взаимно перпендикулярных плоскостях получим:

и – допуск на размер (А и Б) по классу точности соответствующему данной отливке.

Тогда суммарное значение пространственного отклонения заготовки .

Остаточное пространственное отклонение заготовки после чернового растачивания .

Погрешность установки при черновом растачивании:

Остаточная погрешность установки при чистовом растачивании .

Так как черновое чистовое растачивание и тонкое развертывание производятся в одной установке то .

Минимальное значение межоперационных припусков:

Минимальный припуск под растачивание:

Тонкое развертывание

В данном случае смещение заготовки может происходить из-за перекоса пальца. Расчёт смещения положения отверстия от требуемого будет производится так:

рассчитывается угол перекоса пальца относительнооси отверстия

- максимальный зазор между пальцем и втулкой.

где x – смещение отверстия от заданного положения

m=10 мм – длина опорных пластинок

L=64 мм – длина обрабатываемого отверстия

Учитывая что суммарное смещение отверстия в отливке относительно наружной ее поверхности представляет геометрическую сумму в двух взаимно перпендикулярных плоскостях получим :

Тогда суммарное значение пространственного отклонения заготовки

Остаточное пространственное отклонение заготовки чернового растачивания .

- погрешность базирования;

- погрешность закрепления

Тогда погрешность установки при черновом растачивании

Так как черновая и чистовая обработка отверстия производятся в одной установке то.

Минимальный припуск под черновое растачивание:

Минимальный припуск под чистовое растачивание:

Минимальный припуск под развёртывание:

Расчётный размер для развёртывания:

- для тонкого развёртывания берется с чертежа

- для точного развёртывания

- для нормального развёртывания

Расчётный размер для растачивания:

- для чистового растачивания

- для чернового растачивания

Предельныез начения припусков:

Общий номинальный припуск:

Проверка правильности выполненных расчётов :

6 Определение коэффициента использования металла.

Коэффициент использования материала определяется по формуле где

Q - масса заготовки г;

q – масса обработанной детали г.

7 Анализ вариантов базирования.

Базирование в координатный угол.

Обработка отверстия 35H7

- технологический размер;

с фрезерной операции;

Базирование на плоскость и два точно обработанных отверстия.

- чертёж заготовки;

Анализируя таблицу видим что наиболее приемлемым является вариант 1.

8 Разработка маршрута обработки.

На основании предварительного техпроцесса составляем маршрут обработки:

Операция 005. Станок 6Р82Г.

На данной операции обрабатывается плоскость В и Д. Деталь устанавливается на необработанную поверхность Г зажимают в станочных тисках.

При фрезеровании поверхности В выдерживается размер 932±12.

При фрезеровании поверхности Д выдерживается размер 527±1.

Обрабатывается плоскость Ги Е. Деталь устанавливается на обработанную поверхность В зажимают в станочных тисках.

При фрезеровании поверхности Г выдерживается размер .

При фрезеровании поверхности Е выдерживается размер .

Операция 010. Контрольная.

На данной операции контролируюся размеры: и

Операция 015. Станок 6Р11Ф3 –карусельно фрезерный.

Обрабатывается плоскость Б сверлится 4 отверстия и нарезать резьбу М10-Н7. Деталь зажимают за обработанные поверхности В и Г в станочных тисках.

При фрезеровании поверхности Б выдерживается размер .

При обработке 4х отверстий М10-Н7 выдерживаются размеры: и

Операция 020. Контрольная.

На данной операции контролируюся размеры: и .

Операция 025. Станок 2204ВМФ2 – Многоцелевой горизонтальный.

На данной операции обрабатываются отверстия и

Обработку отверстия делаем за 5 переходов:

-черновое растачивание 34836±0095;

-чистовое растачивание 3496±006;

-нормальное развёртывание 35±0037;

-точное развёртывание 3502±0023;

-тонкое развёртывание 3503+003

Обработку отверстия разбиваем на 4 перехода:

-сверление отверстия 118±03;

-нормальное развёртывание ;

-точное развёртывание;

-тонкое развёртывание 12+003

Операция 030. Контрольная.

На данной операции контролируются размеры 80±008 .

Операция 035. Станок 6Р82Г-горизонтально фрезерный.

Обрабатывается лыска в размер 25±0260. Деталь устанавливают на обработанное

отверстие и зажимают в спецприспособлении.

Операция 040. Контрольная.

На данной операции контролируются размеры 25±0260

9 Выбор оборудования и станочных приспособлений.

На основании маршрута обработки выбираем станочное оборудование и приспособления для крепления изделия.

Станок 6Р11Ф3 – вертикальный консольно-фрезерный.

Размеры рабочей поверхности стола мм:

Наибольшее перемещение стола мм:

продольная и поперечная75-1135

Частота вращения шпинделя мин80-2500

Конус шпинделя7:24 (по ГОСТ 15945 – 82)

Мощность электродвигателя кВт55

Габаритные размеры мм:

Устройство ЧПУ«Размер-4М»

от плоскостности рабочей поверхности30

от параллельности верхней поверхности основанию30

Станок 2204ВМФ2 – Многоцелевой горизонтальный.

Диаметр поворотной асти стола мм630

Перемещение шпиндельной бабки мм:

продольная и поперечная25-2500

Частота вращения шпинделя мин32-2000

Конус шпинделя50 (по ГОСТ 15945 – 82)

Мощность электродвигателя кВт63

Устройство ЧПУ«Размер-2М»

Дискретность отсчета по X Y Z мм0001

10 Выбор режущего инструмента материала режущей части. Выбор вспомогательного инструмента: оправки державки и т.д.

-Фреза торцевая 2214-0155 ГОСТ 9473-80. Материал режущей части ВК8.

Оправка 6222-0136 ГОСТ 26538-85.

-Сверло 035-2317-0102 ОСТ 2И20-5-80

Патрон 2-50-10-90 ГОСТ 26539-85

-Сверло 2301-3195 ГОСТ 12121-77

Втулка 50-2 ОСТ2 П12-7-84

-Метчик 2620-1557 ГОСТ 3266-81

Патрон для мечиков 6163-0009 ГОСТ 8255-75

-Резец 2142-0141 ВК8 ГОСТ 9795-84

-Резец 2142-0167 ВК8 ГОСТ 9795-84

Оправка 6300-0825 ГОСТ 21224-75

-Развертка 34.963 BK8 Специальная

Оправка 6230-0294 ГОСТ 21233-75

-Сверло 035-2317-0102 ОСТ 2И20-5-80

-Развертка 2363-3431 ГОСТ 1672-80

-Фреза 2241-0054 Т15К6 ГОСТ 5348-69

Оправка 6225-0187 ГОСТ 15068-75

Раздел 2. Проектирование и расчет конструкции специального приспособления.

Выбор типа специального приспособления.

Для проектирования специального приспособления для сверлильно-фрезерно-расточной операции выбираем за основу приспособление с одним прихватом и с зажимом от пневмоцилиндра двустороннего действия с тарельчатой мембраной.

Описание конструкции приспособления: его устройство базирование детали технические требования.

Приспособление для операции 015 представляет собой корпус со встроенным пневмоцилиндром с тарельчатой мембраной прикрепленный к ней вертикальный шток и прихват закрепленный на конце штока. Заготовка устанавливается на установочные пальцы. Зажим и заготовки осуществляется прихватом.

Установка приспособления на станок производится по пазу 18Н8 стола. Настройка приспособления в «0» положение производится с помощью центроискателя по отверстию в опорной плите приспособления.

1.Расчет сил резания.

На операции 015 самым тяжелым являются переход 2 – фрезерование поверхностей С. Рассчитаем силу резания действующую на этом переходе.

– поправочный коэффициент учитывающий качество обрабатываемого материала =1.

=825; х=1; у=075; u=11; q=13; w=02 [5. стр. 377].

T=44; Sz = 02; B = 79; z=12; D=200; n=330;

K0 – гарантированный коэффициент запаса 15;

K1 – учитывает увеличение силы резания из-за случайных неровностей 12;

K2 – учитывает увеличение сил резания вследствие затупления инструмента 16;

K3 – учитывает увеличение сил резания при прерывистом резании 12;

K4 – характеризует постоянство силы закрепления 13;

K5 – характеризуе эргономику немеханизированного ЗМ 1;

K6 – учитывает наличие моментов пытающихся повернуть заготовку 15;

2.Выбор пневмоцилиндра.

Принимаем пнеевмоцилиндр двунаправленного действия с тарельчатой мембраной с диаметром мембраны D=400 [5. стр.450] и силой на штоке Q=42000Н. Длина хода штока L=80мм.

Рекомендуемые чертежи

- 24.01.2023

- 24.01.2023