Разработка технологического процесса изготовления детали штуцер

- Добавлен: 24.01.2023

- Размер: 742 KB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Excel

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

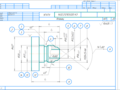

![]() Штуцер.cdw

Штуцер.cdw

Твердость после термообработки 190 220 HB.

*Размеры и допуск биения обеспечить инструментом.

Маркировать Ч на бирке.

Общие допуски по ГОСТ 30893.1 - m.

![]() процессы.cdw

процессы.cdw

Оперция 5. Токарная с ЧПУ

Оперция 10. Фрезерная с ЧПУ

Оперция 15. Фрезерная с ЧПУ

Оперция 20. Вертикально-фрезерная

Оперция 25. Вертикально-фрезерная

Оперция 30. Сверлильная

Оперция 35. Токарно-винторезная

![]() Обрабатываемые поверхности.cdw

Обрабатываемые поверхности.cdw

![]() Расчетная схема.cdw

Расчетная схема.cdw

![]() Пояснительная записка.docx

Пояснительная записка.docx

3 Описание материала2

Анализ технологичности4

Разработка технологического процесса механической обработки7

Расчёт операционных размеров.16

Нормирование операции механической обработки.21

1 Расчет режима резания и нормы времени для операции 20 –

токарной с ЧПУ .. 21

Список литературы . ..30

Анализ чертежа детали

Штуцер предназначен для откачки масла из маслоагрегата двигателя. Штуцер приваривается сварной проволокой СВ-08×21Н10Г6 к трубопроводу. Изготавливается из материала 12Х25Н16Г7АР-Ш по ТУ 14-1-225-72. Имеются лыски под ключ и контровочные отверстия для контровки с гайкой сопрягаемого трубопровода .

Конус служит для соединения с ниппелем сопрягаемого трубопровода с помощью наружной резьбы М20x15. Для обеспечения герметичности конус проверяют на прилегание.

Допуски на большинство размеров достаточно широкие.детали 005 кг.

Сталь 12Х25Н16Г7АР-Ш жаропрочная высоколегированная применяется в турбостроении для изготовления деталей газопроводных систем камер сгорания диафрагм листовых деталей для эксплуатации при температурах до 950 °С.

Сталь выплавляют в открытых электропечах или с применением электрошлакового переплава.

Рекомендуемый режим термической обработки: закалка с 1050-1200 °С с охлаждением на воздухе.

Свариваемость без ограничений.

Виды поставки: сортовой прокат в том числе фасонный: ГОСТ 5949-75 ГОСТ 2590-71 ГОСТ 2591-71 ГОСТ 2879-69. Калиброванный пруток ГОСТ 7417-75 ГОСТ 8559-75 ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 14955-77.толстый ГОСТ 7350-77.тонкий ГОСТ 5582-75. Лента ГОСТ 4986-79. Полоса ГОСТ 4405-75 ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 1133-71. Сталь тонколистовая холоднокатаная из жаропрочных сталей и сплавов (Х25Н16Г7АР (ЭИ835) Х25Н16Г7АР-Ш (ЭИ835-Ш) ХН60ВТ) ТУ 14-1-1747-76. Прутки из жаропрочной стали марки Х25Н16Г7АР (ЭИ835) Х25Н16Г7АР-Ш (ЭИ835-Ш) ТУ 14-1-225-72. Листы толстые горячекатаные из жаропрочных сталей и сплавов ТУ 14-1-2478-78.

Рассмотрим чертеж. Большинство поверхностей выполнено по 14 квалитету. Исключения составляют: квадрат со стороной 18 мм под ключ отверстия резьба и конус служащий для сопряжения с трубопроводом.

Анализ технологичности детали

Совокупность свойств изделия определяющих приспособленность его конструкции к достижению оптимальных затрат ресурсов при производстве и эксплуатации для заданных показателей качества объема выпуска и условий выполнения работ представляет собой технологичность конструкции изделия.

Конструкция детали «фланец» в основном состоит из стандартных и унифицированных конструктивных элементов (поверхности детали плоские и цилиндрические). Конструкция позволяет использовать универсальный инструмент и типовые методы обработки для ее изготовления.

Коэффициент использования материала:

Коэффициент точности обработки определяется:

где: Аср. – средний квалитет точности;

Ктч = 1 – (1Аср) = 1 – (11314) = 092.

Коэффициент шероховатости поверхности:

где: Бср. – средняя шероховатость поверхностей.

Таким образом из всего вышеизложенного можно сделать вывод что конструкция рассматриваемой детали технологична.

Определение вида заготовки осуществляется исходя из параметров используемых при выборе заготовки. Основные из них: форма детали заготовительные свойства материала пластичность обрабатываемость резанием плотность материала необходимость ориентировочной структуры удельная стоимость материала тип производства.

По каждому параметру из всего множества выбора определяют подмножество приемлемых видов заготовки. Выбранный вид находится на пересечении указанных подмножеств. [2]

Выбираем вид заготовки – прокат пруток по ТУ 14-1-225-72.

Рисунок 3.1 – Эскиз заготовки

Разработка технологического процесса механической обработки

При установлении общей последовательности механической обработки учитываются следующие пункты:

) каждая последующая операция должна уменьшать погрешность обработки и улучшать качество поверхности;

) в первую очередь должны обрабатываться поверхности которые будут служить технологической базой для последующих операций;

) обрабатываются поверхности с которых снимается наибольший слой металла что позволяет одновременно обнаруживать внутренние дефекты заготовки:

) операции при которых возможно появление брака из-за внутренних дефектов заготовки нужно производить на ранней стадии;

) обработка остальных поверхностей ведется в последовательности соответствующей степени их точности т.е. чем точнее должна быть поверхность тем позже она обрабатывается;

) заканчивается процесс изготовления детали обработкой поверхности которая должна быть наиболее точной и имеет наибольшее значение для эксплуатации детали.

Также большое влияние на последовательность обработки поверхности детали оказывает характер размерной связи который определяется системой простановки размеров на чертеже детали.

В нашем случае рассматривается серийное производство. Поэтому применяются универсальные станки и специальная оснастка.

Рисунок 4.1 - Обозначение обрабатываемых поверхностей

Таблица 4.1 - Методы обработки поверхностей детали

Фрезерование черновое

Фрезерование чистовое

Пруток подается до упора в патрон станка и зажимается. Черновым точением подготавливается торец детали обрабатываются цилиндрические и конические поверхности штуцера нарезается резьба сверлится отверстие разрезается заготовка. Выдерживаются линейные размеры .

Деталь вворачивается в резьбовую наладку до упора устанавливается в приспособление и закрепляется. Фрезеруется прямоугольник выдерживая два линейных и один угловой размеры.

Деталь устанавливается в приспособление и закрепляется. Фрезеруется радиус по программе выдерживая размер l6.

Деталь вворачивается в резьбовую наладку до упора устанавливается в приспособление и закрепляется. Фрезеруются последовательно грани квадрата выдерживая размеры 18-018 и l1.

Деталь вворачивается в резьбовую наладку до упора устанавливается в тиски и закрепляется. Фрезеруется одна лыска за 2-3 прохода затем деталь переустанавливается и фрезеруется вторая лыска за 2-3 прохода. Выдерживаются размеры указанные на карте эскиза.

Деталь устанавливается в кондуктор и закрепляется. Сверлятся поочередно два отверстия выдерживая размеры указанные на чертеже.

Деталь устанавливается через резьбовое кольцо в цангу приспособления и закрепляется. Точится конус выдерживая диаметральный и угловой размеры затем шлифуется.

Расчет операционных размеров

В данном курсовом проекте для упрощения производится расчет только линейных технологических размеров.

Расчет производится согласно теории размерных цепей. Опираясь на план технологического процесса составляется совмещенная схема на которой указываются обрабатываемые поверхности конструкторские и технологические размеры.

Далее согласно теории графов составляется размерный граф. По нему определяются расчетные уравнения: размеров и допусков. Допуски на операционные размеры назначаются в зависимости от вида обработки и точности.

Рисунок 5.1 - Совмещенная схема

Рисунок 5.2 - Размерный граф

Опираясь на граф составим уравнения.

Составим неравенства допусков.

Значения допусков операционных и конструкторских размеров приведены в таблице 5.2 (ГОСТ 25346 – 82).

Таблица 5.1 Численные значения допусков

Таблица 2.2 Численные значения операционных размеров

Нормирование операции механической обработки

В данном курсовом проекте нормируются операция 20 – токарная с ЧПУ.

Производится расчет режимов резания необходимый для оптимизации производства деталей правильного выбора станка инструментов и приспособлений. Расчет режимов резания производиться согласно [3].

Расчет штучно-калькуляционного времени производится согласно [2 4]. Необходимость этого расчета связана с оценкой технологического процесса с точки зрения производительности себестоимости и эффективности производства.

1 Расчет режима резания и нормы времени для операции 20 – токарной с ЧПУ

По [3 стр. 185] определяем группу применения материала по ИСО – К30. Материал резца для точения и разрезания – твердый сплав ВК8.

Для точения – «Резец 2101-0013 ВК8 ГОСТ 18879-73.

Первый переход: точение диаметра 20 мм длина прохода 24 мм.

Скорость резания v ммин

Среднее значение стойкости Т= 30 60 мин. Принимаем Т = 50 мин.

Сv=280 x=015 y=045 m=02.

Частота вращения заготовки:

Второй переход: точение диметра 17 мм длина прохода 3 мм.

Режимы резания такие же как в первом переходе.

Третий переход: точение диметра 16 мм длина прохода 5 мм.

Четвертый переход: сверление сквозного отверстия диаметром 10 мм и длиной равной длине детали.

Сверло 2301-0028 ГОСТ 10903-77.

Сv=35 q=0 5 y=045 m=012.

Крутящий момент и осевая сила:

Пятый переход: нарезание резьбы М20х15 длина 10 мм.

Резец из твердого сплава Т15К6 –

«Резец 2660-0005 15 Т15К6 ГОСТ 18885-73».

Продольная подача s

Число рабочих ходов:

Время стойкости инструмента принимаем Т = 70 мин.

Сv=244 x=023 y=03 m=02.

Шестой переход: разрезание заготовки d=40 мм l=33 мм.

Резец отрезной «Резец 2130-0255 ВК8 ГОСТ 18884-73».

При отрезании t=35 мм – длина лезвия резца.

Расчет штучного времени

где - основное время на операцию мин - основное время на выполнение j-го перехода обработки элементарной поверхности;

Для резьбонарезания:

Вспомогательное время включающее время Tв.у. на установку и снятие заготовки и вспомогательное время Tмв связанное с выполнением вспомогательных ходов и перемещений при обработке поверхности.

T обс – время обслуживания рабочего места:

T п – время на личные потребности:

Штучное время обработки детали:

Штучно-калькуляционное время:

«Расчет технологических размеров» В.И.Мухин - Учебное пособие Уфимск. гос. авиац. техн. ун-т. – Уфа 2003 - 205 с.

Справочник технолога машиностроителя. В 2-х т. Т.1 Под ред. А.Г. Косиловой Р.К. Мещерякова. – 4-е изд. перераб. и доп. – М.: Машиностроение 1986. - 656 с.

Справочник технолога машиностроителя. В 2-х т. Т.2 Под ред. А.Г. Косиловой Р.К. Мещерякова. – 4-е изд. перераб. и доп. – М.: Машиностроение 1986. - 496 с.

Методические указания по расчету норм времени на универсальных станках. Под ред. А. В. Почтарева. Ленинград 1964. – 396с.

![]() операция 20v12.cdw

операция 20v12.cdw

Рекомендуемые чертежи

- 13.12.2022

- 24.01.2023

- 24.01.2023

- 24.01.2023

- 01.07.2014