Разработка системы адаптивного управления на базе токарного станка с ЧПУ 16К20Ф3

- Добавлен: 24.01.2023

- Размер: 2 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() 2.6. Разработка экспериментальной установки.(в диплом).doc

2.6. Разработка экспериментальной установки.(в диплом).doc

Экспериментальные исследования проводились на токарно-винторезном станке модели 16К20 и токарном станке с программным управлением 16К20Ф3. в качестве обрабатываемого материала применялись конструкционные углеродистые стали марок сталь 45 сталь 3 а также сталь 12ХН.

При проведении экспериментов режимы резания изменялись в следующих пределах: скорость резания V от 100 ммин до 300 ммин подача S от 007 ммоб до 021 ммоб глубина резания t от 025 мм до 15 мм. Выбор диапазона изменения факторов проводился на основе предварительных исследований и обзора научно-технической литературы а так же исходя из производственного опыта.

В качестве режущего инструмента использовались стандартные токарные резцы с механическим креплением режущих пластин из наиболее распространённых в производстве твёрдых сплавов Т15К6 ВК8.

Структурная схема для измерения и анализа виброакустических колебаний включает следующие приборы устройства и регистрирующую аппаратуру (рисунок 3.1): приёмный преобразователь усилитель блок фильтров анализатор спектра прибор для исследования корреляционных характеристик осциллограф самописец аналого-цифровой преобразователь ЭВМ.

Поскольку объектом исследования являлись виброакустические колебания состоящие из высокочастотных колебаний технологической системы и колебаний генерируемых в зоне резания то место крепления датчика было приближено к зоне резания и располагалось в резцедержателе. Датчик крепился к телу резца с помощью магнита. Колебания измерялись в трёх направлениях: осевом (ось Х) радиальном (ось Y) тангенциальном (ось Z).

Установка для исследования вибросигналов.

С помощью анализатора спектра оценивалась спектральная плотность и амплитуды сигналов виброакустики в частотном диапазоне от 005 Гц до 20кГц.

Коррелятор обеспечивал вычисление закона распределения плотности распределения вероятностей и корреляционной функции с временем задержки от 1мкс до 10 секунд. Объём выборки составлял 210 – 217 точек.

В качестве регистрирующего устройства использовались самописец и ЭВМ на которые записывались полученные в ходе эксперимента спектральные и корреляционные характеристики сигнала. Осциллограф использовался как прибор визуального контроля.

Созданный стенд для анализа сигналов виброакустики предусматривал возможность вычисления спектральных и корреляционных оценок с помощью ЭВМ куда с преобразователя вибраций через аналого-цифровой преобразователь сигнал поступает с усилителя мощности.

![]() ФРАГМЕНТ ОПЕР 005.FRW

ФРАГМЕНТ ОПЕР 005.FRW

![]() ФРАГМЕНТ ОПЕР 020.FRW

ФРАГМЕНТ ОПЕР 020.FRW

![]() ЗАПИСКА диплома МОЯ.doc

ЗАПИСКА диплома МОЯ.doc

КУРГАНСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ

Кафедра «Технология машиностроения»

Технологическое обеспечение точности и работоспособности валов недостаточной жёсткости

Расчётно-пояснительная записка

Студент группы Т-5110 . Евдокимов В.Ю.

Специальность – Технология машиностроения (151001)

Доцент к.т.н .. Остапчук А.К.

Учёное звание учёная степень Фамилия И.О.

Доцент к.т.н .. Назаров А.К.

Доцент к.т.н Давыдова М.В.

В данном дипломном проекте рассмотрены методы технологического обеспечения точности и работоспособности валов недостаточной жёсткости. Предлагаются оригинальные методы контроля и обеспечения необходимых точностных характеристик детали.

Разработан метод определения погрешностей формы с использованием гармонического анализа с исключением погрешности базирования измерения. Предлагается система мониторинга механической обработки. Разработаны методы активного контроля обработки с использованием анализа сигналов виброакустики.

В разделе разработки технологии изготовления детали-вал анализируется базовый вариант технологического процесса изготовления данной детали полученный во время прохождения практики на машиностроительном предприятии и отработка детали на технологичность. Далее производится выбор заготовки и метод её получения с обоснованием выбора. Разрабатывается маршрут технологического процесса изготовления детали из заготовки. Определяются содержание и последовательность выполнения технологических переходов режимы резания нормы технологического времени. Разрабатывается конструкции приспособлений для обработки детали по предложенному варианту технологического процесса. Производится расчёт погрешности контрольного приспособления. В разделе безопасности жизнедеятельности рассматриваются вопросы по обеспечению экологической безопасности проекта по выбору средств защиты от электромагнитных полей и оценка их эффективности по шумовым загрязнениям окружающей среды выбор методов и средств защиты снижения шума разработка мероприятий по обеспечению устойчивости работы проектируемого объекта в условиях ЧС.

На основе проведённых расчётов разрабатывается комплект технологической документации. Графическая часть содержит 12 листов формата А1 на которых представлены: влияние технологической системы на точность обработки (1 лист А1) моделирование динамических процессов в среде VisSim (1лист А1) разработка модели технологической системы обработки методом типовой идентификации(2 листа А1) определение зависимостей погрешностей формы в продольном сечении от режимов обработки (3 листа А1) установление корреляционной зависимостей между сигналами виброакустики и реальной поверхностью детали (2 листа А1) инструментная наладка на токарную с ЧПУ операцию 010 (2 листа А1) станочное приспособление (1 листа А1) . Данный проект содержит практические сведения по реальным процессам и оборудованию применяемом в машиностроении.

Введение . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .. . . . .. . . .

Характеристика объектов производства . .. . . . . . . . . . . .. . . . . . . . . . . .

Исследовательский раздел ..

1. Влияние технологической системы на точность обработки .

2. Разработка метода определения отклонений формы деталей типа валов в поперечном сечении ..

3. Моделирование динамических процессов в среде VisSim

4. Разработка прикладных программ ..

5. Разработка модели технологической системы обработки методом типовой идентификации

3. Активный контроль обработки с использованием сигналов виброаккустики .. ..

4. Метод активного контроля положения обрабатываемой поверхности относительно базовой ..

Экспериментальная часть.

1. Разработка исследовательского стенда ..

2. Решения технологической задачи по обеспечению качества основных деталей и соединений запорной арматуры. .

3. Определение зависимостей погрешностей формы в продольном сечении от режимов обработки

4. Установление корреляционной зависимостей между сигналами виброакустики и реальной поверхностью детали .

Технологический раздел . ..

1. Определение типа производства .

2. Анализ конструкции детали на технологичность .

4. Анализ базового технологического процесса

5. Разработка маршрутного технологического процесса обработки детали .

6. Выбор технологических баз и последовательности технологических переходов

7.Выбор средств технологического оснащения

8. Определение припусков операционных размеров и размеров заготовки

9. Расчет режимов резания ..

10. Техническое нормирование операций

Конструкторский раздел ..

1. Проектирование станочного приспособления

2. Проектирование пиноли задней бабки с вращающимся центром и пневматическим приводом

Безопасность и экологичность проекта

1. Влияние эргонометрических характеристик оборудования на безопасность труда

2. Выбор средств защиты от электромагнитных полей и оценка их эффективности . .

3. Шумовые загрязнения окружающей среды выбор методов и средств защиты снижения шума .

4. Разработка мероприятий по обеспечению устойчивости работы проектируемого объекта в условиях ЧС . .. .

Список литературы .

Технологическая документация ..

Создаваемые машины характеризуются повышением их производительности быстроходности удельной мощности и надёжности при снижении весовых и габаритных показателей. Это влечёт за собой использование новых высокопрочных имеющих специальные свойства конструкционных материалов которые в большинстве случаев являются трудно обрабатываемыми. Однако технический прогресс обуславливается не только улучшением конструкций машин но и непрерывным совершенствованием технологии их производства. Разработка технологических процессов изготовления деталей представляет собой один из ответственных этапов подготовки производства. Технологические процессы должны обеспечивать высокое качество изделий в соответствии с техническими условиями эксплуатации при минимальных затратах времени и средств.

Одним из основных показателей качества машин является их надёжность которая в значительной мере определяется эксплуатационными свойствами деталей соединений: износостойкостью сопротивлением усталости коррозионной стойкостью герметичностью соединений прочностью посадок и другими которые в свою очередь зависят от материала деталей точности размеров и качества их рабочих поверхностей.

Как правило разрушение деталей начинается с поверхности поэтому техническое решение проблемы повышения качества машин в значительной мере связано с технологическим обеспечением качества поверхностного слоя деталей которое включает в себя как геометрические характеристики так и физико-механические свойства.

Поэтому необходимо уделять особое внимание вопросам контроля и обеспечения точностных характеристик поверхностей деталей.

ХАРАКТЕРИСТИКА ОБЪЕКТОВ ПРОИЗВОДСТВА.

Каждое изделие предназначено для выполнения определенного процесса. В нашем случае представлен редуктор предназначенный для понижения частоты вращения и повышения крутящего момента электродвигателя.

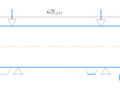

Деталь – вал является одной из основных деталей редуктора запорной арматуры. Он обеспечивает передачу крутящего момента между зубчатыми колёсами на быстроходной ступени редуктора. Для крепления зубчатых колёс на валу предусмотрены эвольвентные и прямобочные шлицы. Вал имеет довольно большую длину (425 мм) при сравнительно малом диаметре (dmax=30 мм) вследствие этого обладает недостаточной жёсткостью для обработки. Для фиксации положения вала в редукторе предусмотрены две опорные шейки. Эти шейки предназначены для внутренних колец опорных подшипников. Так как от точности опорных шеек зависит точность расположения вала в редукторе а также динамические характеристики его вращения (биения вибрации и др.) то к ним предъявляются повышенные требования по точности обработки и шероховатости.

Вал должен обеспечивать жесткость коррозионную стойкость сопротивление крутящим моментам и осевым нагрузкам без деформации. Для обеспечения этих требований вал изготовляется из стали 25ХГТ (ГОСТ 4543-71). Данный материал применяется для деталей работающих при больших скоростях средних и высоких давлениях при наличии ударных нагрузок. Используется при требовании высокой поверхностной твёрдости и износоустойчивости.

Для повышения прочностных свойств и износостойкости вал подвергается термической обработке – нитроцементации и отпуску.

Механические свойства стали 25ХГТ после термической обработки (цементация и отпуск): ударная вязкость стали . 1

ИССЛЕДОВАТЕЛЬСКИЙ РАЗДЕЛ

К машинам производимым современным машиностроением всё более повышаются требования по быстроходности бесшумности малым вибрациям герметичности и т.д.. Это в свою очередь приводит к повышению точности изготовления деталей и узлов входящих в состав машины. Одними из самых распространенных и в то же время ответственных деталей машин являются детали типа валов. Именно от точности изготовления этого типа деталей во многом зависит виброустойчивость бесшумность герметичность и вообще надёжность изделия в целом.

Очень часто высокие технические требования предъявляются не только к точности размеров детали но и к точности формы профиля продольного сечения вала и к его расположению. Так в данном дипломном проекте представлена деталь типа вал. К двум его шейкам предъявляются довольно высокие технические требования: допускаемое отклонение от круглости 0004мм и 0005мм допускаемое отклонение от соосности 006 мм допускаемое отклонение профиля продольного сечения 0004 мм и 0005 мм. Здесь встаёт вопрос технологического обеспечения этих требований.

Рассмотрим факторы технологической обрабатывающей системы влияющие на точность обработки вала.

1. Влияние технологической системы на точность обработки

Технологическая система станок – приспособление – заготовка – инструмент представляет собой упругую систему деформации которой в процессе обработки обуславливают возникновение систематических и случайных погрешностей размеров и геометрической формы обрабатываемых заготовок. Вместе с тем эта технологическая система является замкнутой динамической системой способной к возбуждению и поддержанию вибраций порождающих погрешности формы обрабатываемых поверхностей (волнистость) и увеличивающих их шероховатость.

При обработке в центрах на токарном станке гладкого вала в начальный момент времени когда резец находится у правого конца вала вся нормальная составляющая Ру усилия резания передаётся через заготовку на задний центр пиноль и заднюю бабку вызывая упругую деформацию названных элементов в направлении «от рабочего». Это приводит к увеличению расстояния от вершины резца до оси вращения заготовки на величину Уз.б. и к соответствующему возрастанию радиуса обработанной заготовки.

Одновременно с этим под действием Ру происходит упругое отжатие уинстр резца и суппорта в направлении «на рабочего» что в свою очередь влечёт за собой увеличение расстояния от вершины резца до оси вращения заготовки а следовательно и радиуса обработанного изделия. Таким образом в начальный момент диаметр обработанной поверхности фактически оказывается больше диаметра установленного при настройке на величину Δ=2(уз.б.+уинстр.). При дальнейшем обтачивании и перемещении резца от задней бабки к передней отжатие задней бабки уменьшается но возникают отжатия передней бабки уп.б. и обрабатываемой заготовки узаг.которые также увеличивают фактический диаметр обработки. В некотором сечении А-А фактический диаметр обтачиваемой заготовки оказывается равным

На погрешность формы обработанной детали также оказывают влияние погрешности геометрической формы исходных заготовок – так называемая технологическая наследственность. Колебания припуска на обработку заготовок связанные с погрешностью размеров исходной заготовки при работе на настроенных станках изменяют глубину резания что приводит к рассеянию размеров детали.

При введении упругой технологической системы станок – приспособление – заготовка – инструмент в процессе обработки в состав её элементов включаются и участвующие в общем действии рабочие процессы: резание и трение а также процессы протекающие в приводах образуя в совокупности замкнутую динамическую систему. При этом замкнутость динамической системы обуславливается взаимодействием упругой технологической системы с протекающими при обработке рабочими процессами.

В общем случае замкнутая динамическая система является многоконтурной в которой рабочие процессы взаимосвязаны друг с другом через упругую систему. При этом упругая система в свою очередь оказывает заметное влияние на протекание рабочих процессов.

Из всего выше сказанного следует что на формирование поверхности при механической обработке оказывает влияние большое количество факторов. И необходимо уметь правильно управлять входными параметрами (н.п. режимами резания) для получения поверхности требуемой формы. Но для того чтобы контролировать отклонения формы необходимо прежде всего использовать достаточно достоверные и прогрессивные методы определения этих отклонений.

2. Разработка метода определения отклонений формы деталей типа валов в продольном сечении

Каждая деталь характеризуется бесконечно большим числом размеров.

Детали лишь на чертежах характеризуются номинальными (идеальными) поверхностями а фактически ограничены реальными поверхностями. Детали всегда имеют отклонения формы. Обеспечение допустимого отклонения формы в производственных условиях всегда затруднено. В частности в производственных условиях возникают отклонения от круглости. Они непосредственно сказываются на качестве соединений имеющих цилиндрические поверхности потому что по таким поверхностям устанавливают ответственные детали и узлы машин.

В производственных условиях отклонения формы цилиндрических поверхностей обычно определяют следующими методами:

метод вращения вала в центровых отверстиях

Все эти методы имеют достоинства и недостатки.

Так метод призм (рис. 2.1.) имеет большое распространение так как он обладает большой простотой дешевизной и не требует высокой квалификации контролёра. Однако в современном его применении нельзя простотой этого метода оправдать даваемую им неточность результата который порой просто бывает грубым.

Метод призм (не одной а нескольких с разными углами последовательно) мог бы оправдать себя если было бы достаточно оснований предполагать или предварительно установить наличие правильной геометрической гранёности вала. В этом случае метод призм мог бы оказаться удобным быстрым и дешёвым методом окончательной разбраковки детали. Применение же его как универсального и по существу единственного средства оценки правильности формы не может быть оправдано.

Метод втулок (рис. 2.2.) принципиально мало чем отличается от метода призм.

При этом погрешности установки у здесь определить труднее чем в случае призм так как у призмы опорная поверхность представлена в виде плоскости а у втулки в виде цилиндрической поверхности которая труднее доступна для исследования.

Кроме того необходимость зазора между валом и втулкой может приводить к дополнительному радиальному смещению всего контура относительно ножки измерительного прибора т.е. к нестабильности установки при измерении.

Наконец недостатком этого метода является необходимость иметь для каждого размера вала свою контрольную втулку.

Метод установки вала в угольник (рис. 2.3.) имеет следующие недостатки.

Здесь возникает погрешность базирования от того что неровная поверхность детали касаясь разными своими точками неподвижной плоскости прибора заставляет перемещаться вверх или вниз центр сечения искажая результат определения погрешностей формы (рис. 2.4.).

Возникновение погрешности базирования

По той же причине возникает погрешность установки которая происходит от неровностей наконечников измерительного прибора – деталь разными своими точками касается разных точек наконечников прибора что и создаёт погрешность установки .

Возможен случай такого контура детали когда все три вида погрешностей одновременно изменяясь при повороте детали в сумме дают одно и тоже значение .

В этом случае измерительный прибор не отметит отклонения и этим самым может создаться ложное представление о правильной геометрической окружности детали.

В качестве примера можно привести многодужники с нечётным числом дуг (рис. 2.5.).

Метод вращения вала в центрах (рис. 2.6.) может быть применён при следующих условиях:

Вал должен иметь центровые отверстия.

Геометрические оси центровых отверстий должны совпадать с осью вала.

Действительные поверхности центровых отверстий на валу и конусных центров приспособления не должны отличаться от теоретических конусных поверхностей.

Последняя перед контролем операция обработки цилиндрической поверхности вала должна производится исходя из тех же центровых отверстий как из баз.

Метод измерения в центрах

В этом методе также может возникнуть погрешность базирования из-за несовпадения геометрической оси центровых отверстий с осью вала.

Результаты измерений обычно записываются графически в виде непрерывной кривой (на приборах типа макропрофилографов) или в виде таблицы дающей совокупность дискретных значений текущего размера измеренных через определённый интервал с помощью одного из способов описанных выше.

Нами была разработана программа которая при обработке результатов измерения позволяет устранить погрешность базирования и установить реальный профиль детали. То есть она устраняет недостатки описанных выше методов измерения.

Суть программы для обработки результатов измерения заключается в следующем. Мы заменяем сложную функцию изменения текущего размера заданную в табличном виде рядом Фурье который является наилучшим приближением при периодических и циклических процессах.

Необходимо отметить что эта замена имеет не только формальное значение но и отражает действительную природу возникновения этих изменений.

Таким образом функцию текущего размера заданную в полярной системе координат можно представить в виде ряда:

f(φ)=a02+(akcoskφ+bksinkφ) 2

где а02-нулевой член разложения; к-порядковый номер соответствующей гармоники; ак bк-коэффициенты ряда Фурье к-й гармоники определяющиеся по формулам:

n – количество интервалов измерений;

На рисунке 2.7. Изображена функция текущего размера р(ф) и заменяющий её ряд Фурье р3(ф).

Аппроксимация функции текущего размера

Как видно из рисунка 2.7. ряд Фурье практически повторяет функцию размера.

Затем определяется спектр распределения амплитуд гармоник входящих в ряд Фурье:

На рисунке 2.8. изображен графически спектр амплитуд.

Спектр амплитуд гармоник

По спектру распределения амплитуд гармоник можно определить какая из гармоник наиболее выражена в профиле поперечного сечения вала а значит можно судить о доминирующей погрешности формы . Известно что первая гармоника (a1cos1φ+b1sin1φ) характеризует расстояние между центром вращения и геометрическим центром т.е. эксцентриситет. Он указывает на отклонение расположения поверхности и выражает его количественно.

Эксцентриситет определяется количественно по формуле:

Затем производится пересчёт функции текущего размера для устранения эксцентриситета:

В результате пересчёта получаем функцию реального профиля поперечного сечения Rd которая оказывается смещённой от функции текущего размера на величину эксцентриситета е (рис. 2.9.).

Устранение эксцентриситета

Таким образом устраняется погрешность базирования при измерении.

Последующие члены ряда начиная со второго характеризуют спектр отклонений формы детали в поперечном сечении.

Второй член характеризует овальность сечения третий – огранку с трёхвершинным профилем т.д. Поэтому сечение детали следует представлять очерченным контуром имеющим отклонение размера с центром смещенным от геометрического центра. Контур имеет овальную форму на которую наложены огранки с различным числом вершин. Остальные члены ряда характеризуют соответствующие волнистость и шероховатость.

Первый член разложения с1cos(φ+φ1) характеризует расстояние между центром вращения и геометрическим центром т.е. эксцентриситет. Он указывает на отклонение расположения поверхности и выражает его количественно. Последующие члены полинома начиная со второго характеризуют спектр отклонений формы детали в поперечном сечении.

Второй член характеризует овальность сечения третий – огранку с трёхвершинным профилем т.д. Поэтому сечение детали следует представлять очерченным контуром имеющим отклонение размера с центром смещенным от геометрического центра. Контур имеет овальную форму на которую наложены огранки с различным числом вершин. Остальные члены ряда характеризуют соответствующие волнистость и шероховатость.

В конечном итоге программа выдает количественное значение отклонения от круглости N определяемое по формуле:

где Ro-радиус описанной окружности около профиля сечения проведённой из геометрического центра профиля сечения; Rв - радиус вписанной окружности около профиля сечения проведённой из геометрического центра профиля сечения (рис. 2.10). Т.е. Ro=Rdmax Rв=Rdmin.

Методика проведения измерений.

Ввод массива данных измерения полученных одним из методов например методом измерения в центрах.

Ввод номера наивысшей гармоники до которой необходимо произвести разложение функции текущего размера.

На выходе программы получаем спектр распределения амплитуд гармоник по которому можно судить какой вид погрешности преобладает в сечении.

И наконец в качестве конечного результата получаем значения шероховатости .

5.ИДЕНТИФИКАЦИЯ МОДЕЛЕЙ ПРОЦЕССОВ

Под системой здесь будем понимать структуру связанных между собой элементов машины включая механические детали акустические газодинамические и гидравлические тракты а также прочие узлы которые прямо или косвенно обуславливают развитие и существование быстропеременного процесса.

Моделью системы является идеализированное математическое описание преобразований осуществляемых над входным процессом и обеспечивающих с достаточной степенью точности представление выходного процесса. Это общее определение приводится для того чтобы подчеркнуть основную задачу которую должен решить исследователь занимающийся вопросами моделирования процессов в машинах а именно: получить форму математического преобразования параметров характеризующих связанные через конструкцию процессы.

Степень адекватности модели реальной системы зависит от сложности самой системы и от уровня отражающего полноту и точность математического представления. Первое устанавливается самим объектом и задачами исследования второе определяется в большей мере знанием опытом и искусством исследователя.

В настоящее время существует обширная литература посвященная вопросам построения моделей систем. Однако в такой области как моделирование механических систем и процессов трудно охватить все конкретные правила и методики обеспечивающие успех применения разработанных с их помощью моделей. Это обусловлено бесчисленным многообразием встречающихся на практике систем и форм их взаимосвязи. Описанные в литературе общие принципы и подходы значительно облегчают исследователю решение данной проблемы. Наряду с ними полезны рекомендации по более узким областям моделирования раскрывающим особенности и характерные черты конкретных моделей систем. Целью настоящего раздела является ознакомление читателя с общими и специальными методами идентификации систем эффективно применяемых авторами при исследовании процессов в машинах.

3. Моделирование динамических процессов в среде VisSim.

Фирма Visual Solutions является производителем такого программного продукта как VisSim. VisSim - это диалоговая визуальная оболочка для разработки непрерывных дискретных мультичастотных и гибридных моделей систем и моделирования динамики этих систем. Набор команд предоставляемый VisSim позволяет автоматизировать решения многих задач.

VisSim модель системы сроится в виде структурной схемы в привычном виде. Основными инструментами являются функциональные блоки и связи между ними. Каждый блок выполняет определенную функцию. Функция может быть такой же простой как "sin" или сложной как передаточная функция 10-го порядка. VisSim содержит более 100 линейных и нелинейных блоков позволяющих моделировать сколь угодно сложные системы. Но если вдруг по каким-то причинам предоставленный набор средств окажется недостаточным то VisSim предоставляет простой механизм расширения за счет пользовательских блоков.

Моделирование системы в VisSim означает пошаговое решение уравнений описывающих данную систему и вычисление выходов модели. Если изменить параметры системы во время процесса моделирования VisSim немедленно пересчитает параметры системы и учтет их при моделировании. Для решения дифференциальных и разностных уравнений VisSim использует семь различных методов интегрирования а также вычислители для "жестких" систем. Выбор методов интегрирования позволяет найти компромисс между скоростью и точностью вычислений.

4. Разработка прикладных программ.

Входе выполнения дипломного проекта возникла необходимость в разработке прикладных программ таких как «IZM в TXT» «Взаимная корреляция». Программы написаны на языке Delphi и имеют следующий интерфейс.

Рис 26 Интерфейс программы «IZM в ТХТ»

В папку IZM помещаем файл с расширением *.izm это файлы в которых записаны профилограмма и коррелограмма измеряемой поверхности детали (шероховатость). После этого нажимаем кнопку «Старт» и программа переводит данный файл в текстовый документ в котором содержится значения точек с профилограммы поверхности с заданным интервалом.

Рис 27 Интерфейс программы «Взаимная корреляция»

Программа предназначена для вычисления коэффициента корреляции между вибросигналом и реальной поверхностью детали. В левом верхнем окне открывается файл дважды продифференцированной шероховатости поверхности в верхнем правом соответствующий ей сигнал виброускорения. В следующих двух окнах отображается результат вычислений т.е. значение коэффициента корреляции.

5 МЕТОДЫ ИДЕНТИФИКАЦИИ

Под идентификацией системы понимается процесс определения структуры и характеристик системы посредством анализа сигналов на ее входе и выходе. Различают идентификацию в широком и узком смыслах. В задачу идентификации в широком смысле входит установление формы аналитического описания процесса и определение основных его параметров. При идентификации в узком смысле структура модели считается известной и оцениваются только параметры. Идентификация может проводиться с использованием специальных тестовых сигналов которые подаются на вход системы. В качестве таких сигналов используют импульсные (ударные) гармонические и шумовые процессы.

Идентификация как правило осуществляется с позиции когда система рассматривается как «черный ящик» т. е. в отсутствии информации о внутренней взаимосвязи ее подсистем и о тех физических законах которые обуславливают существование данного процесса. Критерием адекватности модели служат величины характеризующие различие между значениями реального и моделируемого процессов. При идентификации в широком смысле возникает проблема выбора класса и степени структурной сложности модели.

Класс математической модели определяет наиболее общие формы ее описания. Например линейные и нелинейные или дифференциальные и интегральные модели и др. Сложность модели одного класса зависит от числа параметров ее характеризующих. Для линейных моделей это означает установление порядка и соответственно числа определяющих параметров дифференциального или разностного уравнения преобразующего входной процесс в выходной. Проблема установления порядка вызвана случайным характером процессов по которым осуществляется идентификация. Так имея отдельные реализации процессов на входе и выходе системы с некоторыми случайными составляющими в принципе можно подобрать такой математический оператор без ограничения на его сложность который с абсолютной точностью отобразил бы переход входных данных в выходные. Однако для других реализаций процессов такой оператор уже не дал бы удовлетворительных результатов с точки зрения получения минимальных расхождений параметров идентифицированного и реального процессов. Другими словами оператор не обеспечил бы устойчивости преобразования к случайным отклонениям исходных данных.

Рассмотрим простейший пример. Требуется идентифицировать модель системы с гармоническим процессом на входе и некоторым полигармоническим процессом на выходе. Априори неизвестно что модель представляет собой линейный усилитель амплитуды гармонического сигнала со случайной погрешностью преобразования. Получив амплитудные спектры процессов можно построить нелинейный оператор формирующий сигнал со спектром идентичным измеренному сигналу на выходе как реакцию на гармонику с определенной амплитудой и частотой. Для другой реализации процесса потребуется новый оператор отличающийся от первого. Таким образом несмотря на то что идентифицированная модель (оператор) обеспечивает минимальное расхождение моделируемого и реального процессов для отдельной реализации она не дает устойчивых результатов для процесса в целом в связи с чем не отражает истинной функции рассматриваемой преобразующей системы. Поэтому требуются специальные методы позволяющие осуществлять идентификацию моделей устойчивых к случайным помехам в исходной информации. В литературе по математической статистике подобная проблема рассматривается когда ищется оценка параметра характеризующего закон распределения случайной величины по выборочным данным имеющим выбросы не относящиеся к анализируемой генеральной совокупности. Оценки параметров распределения устойчивых к помехам носят название робастных процедур [24]. Основной принцип который закладывается при поиске таких процедур состоит в том чтобы наряду с критерием определяющим суммарную ошибку аппроксимации и оптимизируемого с целью установления предельного уровня сложности аппроксимирующей формулы учитывалась также устойчивость оцениваемых параметров модели к различным реализациям исходных данных.

Рис. 2.1. Идентификация линейной системы

возможных варианта аппроксимации экспериментальных точек взятых из одной реализации. В первом варианте (а) проведена линия прямой регрессии по методу минимизации суммы квадратов отклонений координат у

Рис. 2.2. Варианты аппроксимации экспериментальных точек

от каждой экспериментальной точки до прямой. Во втором варианте (б) подобная процедура минимизации проведена для аппроксимации данных с помощью квадратичной параболы. В третьем варианте (в) линия прямой регрессии проведена по точкам без учета одной помеченной на рисунке если считать ее за выброс в исходных данных. Хотя критерий среднего квадратичного отклонения для второго варианта оказался существенно меньшим чем для первого и третьего. Истинной моделью явилась линейная регрессия (в) так как дополнительные экспериментальные данные подтвердили случайный выброс указанной точки а оцененные параметры этой линии регрессии (угол наклона и смещение относительно начала координат) оказались мало зависящими от различных реализаций исходных данных.

В некоторых частных случаях при построении математических моделей процессов в машинах могут быть напрямую использованы методы получения робастных оценок применяемых в статистике например во всех задачах связанных с описанием стационарного процесса вибрации каких-либо деталей или пульсаций газа в газодинамическом тракте. Модели подобных процессов используются для имитации различных возможных условий потери стационарности и для определения наиболее эффективных критериев позволяющих устанавливать факт и момент такого события. В разд. 2.2 будет рассмотрен один из применяемых в математической статистике способов робастной оценки порядка линейной модели стационарной случайной последовательности данных для разработки имитационной модели процесса изменения во времени значений максимальных амплитуд вибраций машины.

Следует заметить что при идентификации в широком смысле когда нет априорных данных о структуре модели всегда приходится ограничивать производимый выбор моделей их определенным классом. Концептуальный выбор подходящего класса моделей по возможности должен основываться на физических представлениях о механизмах порождающих процессы. Если известно что исследуемая система является нелинейной то в зависимости от степени нелинейности ее модель может быть определена в классе квазилинейных систем например с использованием метода гармонической линеаризации или при значительном вкладе нелинейных факторов в классе систем описываемых рядом Вольтера n-го порядка.

Выше отмечалось что эффективным способом идентификации систем является использование тестовых сигналов подаваемых на вход в систему. Классическим примером такого метода является испытание машины при воздействии на нее гармонических нагрузок с целью определения резонансных частот колебаний деталей и пульсаций газа в проточной части. Другой широко применяемый способ идентификации состоит в создании импульсного (ударного) воздействия на элемент машины и регистрации соответствующего отклика на него. После специальной обработки сигнала получают информацию об основных динамических параметрах рассматриваемой системы. Указанные методы наиболее эффективны при идентификации линейных систем.

В последнее время с появлением автоматизированных средств обработки быстропеременных процессов на ЭВМ все более широкое применение находят методы идентификации с использованием в качестве тестового сигнала шумового воздействия. Преимущество этих методов заключается в возможности идентификации с их помощью сугубо нелинейных систем. Кроме того в связи с тем что при работе машин возникают естественные шумовые процессы по своим характеристикам близкие к белому шуму например: шумовое акустическое излучение турбулентные пульсации потока газа или жидкости и другие создается возможность их использования как тестовых воздействий вместо генерации специальных шумовых сигналов. Примеры идентификации линейных и нелинейных механических систем в турбомашинах с помощью шума приведены ниже.

Важной практической задачей в разработке моделей систем в которых образуются быстропеременные процессы является идентификация в узком смысле или оценивание параметров при известном классе модели и ее структуре. Эта задача возникает как составной этап в решении проблемы идентификации в широком смысле а также как самостоятельная задача в случае если преобразующий оператор модели получен из физических соображений и анализа функционирования системы. Оцененные параметры системы используются для характеристики ее свойств а в составе математического оператора—для численного моделирования процессов.

В общем виде задачу оценивания параметров можно представить следующим образом. Если процесс на входе в систему задается вектором параметров X а на выходе из системы Y то преобразование осуществляемое посредством оператора L имеет вид

где Р — вектор оцениваемых параметров системы.

В простейшем случае детерминированной системы и при существовании обратного относительно параметров оператора последние легко определяются из выражения

Если обратный оператор отсутствует то параметры оцениваются методом подбора путем минимизации функционала характеризующего невязку р:

Выбор вида функционала во многом зависит от структуры оператора L а также от точности исходных данных о векторах параметров процессов используемых для оценки параметров модели. При решении некорректных задач т. е. таких когда малая погрешность в исходных данных может привести к большим отклонениям оцениваемых параметров от их истинных значений используются специальные регулиризирующие операторы уменьшающие погрешность оценки параметров и приводящие к устойчивым относительно входных данных результатам. Оценивание параметров системы является самой распространенной практической задачей при исследовании быстропеременных процессов в машинах. К этим задачам относятся например: определение собственных частот элементов конструкции коэффициентов демпфирования а также коэффициентов влияния характеризующих степень взаимосвязи процессов.

Разнородность встречающейся на практике номенклатуры параметров описывающих систему приводит к затруднению при их оценивании и использовании для численного моделирования процессов. Применение обобщенных параметров системы может внести существенное единообразие и строгость в методы оценки.

В заключение данного раздела укажем что исследования по идентификации (в широком смысле) систем определяющих существование быстропеременных процессов складываются из следующих этапов:

-концептуального выбора класса моделей;

-установления порядка модели;

-оценивания параметров;

-подтверждения адекватности модели реальному процессу.

Выбор оптимальных алгоритмов по реализации каждого из этапов обуславливает успех решения задачи идентификации.

2.1. ИДЕНТИФИКАЦИЯ СТАЦИОНАРНЫХ СЛУЧАЙНЫХ ПРОЦЕССОВ И КРИТЕРИИ ИХ УСТОЙЧИВОСТИ

Рассмотрим следующую практическую задачу. В процессе эксплуатации машины проводится измерение быстропеременного процесса параметры которого используются для характеристики ее функционального или технического состояния. Примерами таких процессов являются вибрации машины реагирующие на нарушение дисбаланса движущихся узлов и деталей; пульсации газа или топлива по которым судят о допустимых динамических нагрузках действующих на элементы конструкции; колебания отдельных деталей подверженных возможности резкого увеличения их амплитуды на отдельных режимах работы. При этом измеряется только некоторый интегральный параметр процесса. В качестве него могут использоваться среднее квадратичное значение максимальная амплитуда огибающей или амплитуда отдельной гармонической составляющей процесса. Регистрация осуществляется через достаточно большие промежутки времени по крайней мере существенно превосходящие период основной частоты процесса. Требуется по изменению во времени величины регистрируемого интегрального параметра выявить факт нарушения стационарности исследуемого процесса.

При обнаружении нестационарного характера временной последовательности значений соответствующего параметра судят о возникновении неисправности в движущихся узлах машины о появлении пульсаций в проточной части о возбуждении опасных колебаний деталей и о прочих нарушениях в работе машины.

Определение порядка модели

Будем идентифицировать модель системы порождающей временную последовательность y(tn) в классе линейных моделей. Такую последовательность называют временным рядом. Математическая модель стационарного ряда в общем виде может быть описана линейным разностным уравнением порядка (p*q):

где y(tn) — значение последовательности в текущий момент времени регистрации y(tn— аи р; — постоянные весовые коэффициенты.

Данное уравнение называют авторегрессионной моделью со скользящим средним [4]. Этот термин связан с тем что левая часть уравнения описывает регрессию y(tn) на его прошлые значения а правая часть по существу является оператором усреднения значения

x(tn) без выполнения условий и для всех i . В представленном виде модель трудно использовать на практике так как значения переменной в правой части x(tn) обычно не подлежат измерению. Введем упрощающее предположение. Будем считать что множество внешних факторов в совокупности влияющих на регистрируемые показания y(tn) носят случайный характер описываемый гауссовским законом распределения. Тогда в правой части уравнения (2.1) останется только одна не измеряемая случайная переменная x(tn)

Такое уравнение называется авторегрессионным порядка р.

В задачу идентификации модели входит определение ее порядка. С этой целью рассмотрим критерий минимизирующий средний квадрат отклонений значений ytn) измеренных экспериментально от расчетных значений полученных из авторегрессионной модели. Если подбирать коэффициенты аi по условию минимума критерия

где Е — символ операции математического ожидания над выражением заключенным в фигурных скобках (по значениям переменной в моменты времени tn число которых задается длиной рассматриваемого временного ряда) то при увеличении порядка модели р в пределе можно найти такие аi которые обеспечат практически полное совпадение экспериментальных и расчетных значений y(tn). Однако коэффициенты ai будут зависеть от конкретной реализации по данным которой производилась оценка а также от длины этой реализации. Истинный порядок модели имеет место в том случае когда аi определенные путем минимизации критерия J по различным реализациям временного ряда несильно отличаются друг от друга т. е. оценка устойчива к случайным отклонениям исходных данных. На этом принципе основан алгоритм установления порядка линейной авторегрессионной модели. Исходный временной ряд длина которого определяется особенностью эксперимента и возможностью регистрации делится на К реализаций одинаковых по объему данных. Для каждой реализации осуществляется подбор коэффициентов р-го порядка модели минимизирующих средний квадрат отклонений J. Далее производится вычисление средних значений а и дисперсий их отклонений от среднего значения по К реализациям для моделей разного порядка. Порядок модели принимается за истинный когда дисперсия коэффициентов at оцененных по различным реализациям уравнивается с дисперсией ошибки аппроксимации временного ряда. Процедуру оценки коэффициентов ai такой модели называют робастной т. е. устойчивой к помехам в исходных данных. Описанный выше алгоритм может быть реализован на ЭВМ однако он требует значительного объема вычислений и машинного времени.

В работе приводятся асимптотические формулы для определения порядка модели при бесконечно большой длине временной реализации. Можно показать что дисперсия ошибки предсказания значений y(tn) по модели р-го порядка с коэффициентами ai оцененными по реализации длиной в N дискретных отсчетов ряда равна

при достаточно больших N где — дисперсия нормально распределенной случайной составляющей процесса x(tn) y(tn) — измеренная случайно выбранная реализация. В то же время предел к которому стремится среднее значение дисперсии ошибки аппроксимации ряда yk(tn) зависит от модели идентифицированной по значениям этого же ряда и равен

Учитывая (7.5) в качестве оценки ох2 можно принять

Из формул 2.4 и 2.5 можно получить

Точность оценки порядка модели по этому критерию возрастает с увеличением длины временного ряда. На практике часто приходится сталкиваться с короткими реализациями процессов. В этом случае эффективным методом для проведения подобной оценки является метод основанный на принципе хаотизации исходных данных.

Его сущность заключается в том что при установлении порядка модели по описанному выше алгоритму с помощью критерия (2.3) в качестве реализаций наряду с измеренным временным рядом берут значения этого же ряда но в последовательности случайным образом нарушенной по сравнению с исходной. Для каждого порядка модели начиная с первого оцениваются коэффициенты аi по данным измеренной временной реализации и хаотизированной. Далее вычисляются J критерии и осуществляется их сравнение. Если начиная с некоторого р-го порядка модели J (р) критерий реальной реализации уравнивается по величине с J*(p) критерием для хаотизированной реализации то этот порядок принимается за истинный. Смысл данного принципа заключается в том что повышение порядка модели сверх некоторого значения приводит к такому математическому оператору который аппроксимирует случайные отклонения временного ряда не связанные с заложенной в нем основной закономерностью исследуемого процесса. Если эта закономерность искусственно нарушена (осуществлена хаотизация ряда) то идентифицированная по этой последовательности модель отображает только случайный набор значений параметров. С повышением порядка модели дисперсия ошибки аппроксимации хаотизированного ряда уменьшается. Когда эта ошибка уравнивается с ошибкой аппроксимации исходного ряда то порядок модели является критическим и дальнейшее его повышение будет лишь искажать истинную структуру модели процесса. Сравнение дисперсий ошибок производится по х2 критерию при заданном уровне значимости. Процедуру хаотизации реализуют на ЭВМ специальным оператором перемешивающим последовательность данных.

Оценивание параметров модели

После того как порядок модели установлен оцениваются коэффициенты модели ai (если их оценка не осуществлялась при определении порядка модели). Известны различные методы проведения таких оценок. Для авторегрессионных моделей невысокого порядка с которыми наиболее часто встречаются при анализе быстропеременных процессов в машинах удобным способом оценки коэффициентов аi является метод Юла — Уолкера. Он заключается в решении системы линейных уравнений относительно аi

оценка значений автокорреляционной функции временного ряда.

Формула оценки аi полученная из решения этой системы имеет вид

где аР (р)— коэффициент при р-ом члене в модели р-го порядка.

Таким образом после установления порядка р и оценки коэффициентов модель считается идентифицированной для заданной исходной реализации данных которые априори принимаются принадлежащими стационарному временному ряду.

Проверка ряда на стационарность

Для решения практической задачи связанной с выявлением нарушений в работе машины осуществляется контроль временного ряда на стационарность. Для этого необходимо установить соответствующие критерии. Из общей теории линейных моделей известно что условием стационарности временного ряда является принадлежность корней его характеристического уравнения комплексной плоскости внутри единичной окружности. Характеристическим для модели (2.2) является уравнение вида

где z^-к — оператор сдвига назад осуществляющий операцию

В том случае если корни этого уравнения m 1 то исследуемый временной ряд стационарен. В противном случае когда m >1 ряд нестационарен. Граничным условием является m = 1.

При практических расчетах корни уравнения являются функциями величин оцененных статистически следовательно сами корни представляют собой случайные величины. Поэтому подтверждение условия или обратного ему должно основываться на вероятностном подходе связанном с проверкой статистических гипотез. В связи с этим необходимо получить данные о законах распределения значений корней. Для моделей имеющих высокий порядок это вызывает значительные трудности. Наиболее реальным представляется использование метода имитационного моделирования заключающегося в накоплении статистических данных по i получаемых как решение соответствующих уравнений восстанавливаемых из искусственно генерируемых временных рядов. Естественно что статистические характеристики этих рядов должны быть сходны с реальными.

Практический пример.

Проиллюстрируем изложенные в данном разделе подходы к решению практической задачи связанной с анализом вибраций машины в процессе ее эксплуатации с целью диагностики технического состояния машины.

С помощью штатных вибродатчиков установленных на корпусе машины проводят измерение максимальных амплитуд вибрационного процесса.

Регистрация вибросигнала осуществляется через достаточно большие промежутки времени на фиксированных режимах работы машины. На амплитуду процесса влияет множество факторов имеющих случайный и неслучайный характер обусловленный определенными причинами. К первым относятся общий шумовой вибрационный фон погрешность в определении установленного режима влияние изменяющихся внешних условий эксплуатации погрешности приборов и прочие. Ко вторым могут быть отнесены факторы связанные с нарушением условий эксплуатации и с дефектами возникшими в машине которые влияют на уровень вибраций. Учитывая что обнаружение нарушений в эксплуатации машины обеспечивается специальными методами необходимо разработать критерии позволяющие по анализу вибраций судить о появлении дефекта в машине. Другими словами ставится задача по выявлению неслучайных отклонений во временной последовательности максимальных измеренных амплитуд вибраций. В литературе данную процедуру называют обнаружением тренда процесса.

Временной ряд контрольных измерений о котором априори известно что он относится к этапу исправно работающей машины имеет объем

N = 25 точек. Значения ряда были предварительно нормированы с помощью формулы.

В качестве математической модели для описания ряда использовалось уравнение авторегрессии представленного выше. Порядок уравнения устанавливался на основе вычисления и определения минимума финальной ошибки прогнозирования по критерию. Минимум J имеет место при р=п= 1. Это означает что процесс описывается линейной моделью первого порядка. Коэффициент ai уравнения авторегрессии вычисляется через выбранные значения автокорреляции при k=1 и в данном случае равен ai = ri = 02. Модель временного ряда нормированных максимальных амплитуд вибраций принимает вид

ytn)=02 y(tn-1)+x(tn) 2.9

Следующий этап анализа состоит в нахождении граничных значений для коэффициента превышение которых означает потерю свойств стационарности. Так как однозначно определяется коэффициентом автокорреляции то он имеет закон распределения которым обладает статистика для оценки коэффициента корреляции. С помощью преобразования Фишера это распределение приводится к нормальному . Тогда доверительный 95%-й интервал для выполнения гипотезы о том что коэффициент ai значимо не отличается от 1 т. е. что временной ряд нестационарен задается выражением

Рис. 2.5. Изменение во времени значений Ф-критерия

где —преобразование Фишера; ф=-среднее квадратичное отклонение. Если Ф находится внутри интервала то считается что ряд стационарен; в противном случае — нестационарен.

На практике оценка ai производится по текущим значениям временного ряда для чего удобно пользоваться рекуррентной формулой вычисления

Среднее квадратичное отклонение определяющее доверительный интервал при текущем значении выборки равно

На рис. 2.5 показано изменение во времени вычисленных текущих значений ai .Потеря стационарности ряда устанавливается при выходе ai за доверительный интервал. В момент времени tn = 20 принимается что с 95%-ной вероятностью в исследуемой машине возникла неисправность связанная с нарушением функционирования одного из ее узлов.

Обнаружение нестационарности временного ряда по критерию потери его устойчивости есть качественная оценка которая не позволяет определить уровень и характер нестационарности а также указать момент ее возникновения. Для более точных количественных оценок необходимы дополнительные исследования которые можно эффективно проводить на имитационной модели процесса. За основу такой модели может быть выбрано уравнение (2.10). Генерирование временного ряда с заранее заданными характеристиками нестационарности такими как тренд среднего значения ряда или тренд дисперсии осуществляется путем наложения на случайную составляющую x(tn) некоторой изменяемой во времени детерминированной зависимости. Для имитированного ряда производится оценка параметра аi по изложенной методике. Назначаются доверительные интервалы на границы критических значений этого коэффициента. В дальнейшем подобная процедура осуществляется для различных имитированных рядов отличающихся характером нестационарности. Проводя соответствующий анализ выходных параметров процессов достаточно просто установить чувствительность метода к обнаружению нестационарности различного уровня по отношению к случайному шумовому процессу на входе.

2.2. ИДЕНТИФИКАЦИЯ СИСТЕМ С ИСПОЛЬЗОВАНИЕМ СИНУСОИДАЛЬНЫХ И ИМПУЛЬСНЫХ ВОЗДЕЙСТВИЙ

Методы идентификации использующие тестовые воздействия основаны на представлении линейных систем с помощью интеграла свертки

где h( y(t)— процесс на входе в систему; y(t)— процесс на выходе из системы. Физический смысл h(x) заключается в отображении реакции системы на импульсное воздействие. Так как математически импульс может быть представлен — дельта-функцией Дирака удовлетворяющей соотношению

то из (2.11) вытекает что

Формой физической имитации импульса является удар. Поэтому генерируя ударное воздействие процесса па входе и регистрируя исследуемый процесс отклика получают информацию о характеристиках преобразующей системы в виде импульсной переходной функции. Реальные системы в частности те с которыми связаны быстропеременные процессы в машинах обладают несколькими степенями свободы а во многих случаях их приходится рассматривать как системы с непрерывно распределенными параметрами. В этом случае процедура идентификации осуществляется путем последовательного автономного импульсного воздействия на элементы системы с регистрацией реакций процесса в характерных точках.

Осуществив преобразование Фурье обеих частей равенства (2.11) получим представление системы в частотной области

где —частотная характеристика

системы. Последнее выражение отражает главное свойство линейных систем заключающееся в том что их преобразующее действие не искажает частоту гармонического сигнала. Другими словами если процесс на входе описывается гармоникой частоты fo то на выходе имеет место гармонический процесс той же частоты f0 но с измененными амплитудой и фазой. Частотная характеристика содержит информацию о преобразующих свойствах системы по амплитуде и фазе на каждой частоте в исследуемом диапазоне. Видно что H(f) идентифицируется путем сопоставления амплитуд и фаз гармонических сигналов на входе и выходе системы

где — прямая форма записи комплексной частотной характеристики.

Модуль Н(f) называется амплитудной частотной характеристикой а аргумент фазовой частотной характеристикой.

Рис. 2.7. Влияние времени воздействия гармонического процесса на точ-ность оценки амплитудной частотной характеристики системы

Таким образом если па вход системы поступает гармонический процесс с единичной амплитудой и нулевой фазой то на ее выходе образуется процесс по которому легко восстанавливается частотная характеристика системы.

Обратным преобразованием Фурье идентифицированной частотной характеристики можно получить импульсную характеристику системы

Для систем со многими степенями свободы идентификация гармоническим тестовым сигналом осуществляется путем определения частотных характеристик каждого элемента с учетом существующих соотношений между амплитудами и фазами входных процессов воздействующих на всю систему.

Строго говоря так как математическая модель синусоидального сигнала имеет бесконечную протяженность во времени процедура идентификации точных значений частотной характеристики на каждой частоте должна продолжаться достаточно долго. При коротком промежутке времени между началом подачи и снятием тестового сигнала реальное воздействие отличается от чисто гармонического так как появляются сопутствующие гармоники связанные с эффектом Гиббса. Ширина полосы частот которую занимают паразитные гармоники однозначно связана с продолжительностью гармонического воздействия .

Из рис. 2.7 видно что в том случае когда ширина полосы частотной характеристики системы соизмерима или меньше А ошибка в определении амплитуды отклика на входной сигнал будет велика.

Влияние времени воздействия гармонического процесса на точность также с использованием понятия постоянной времени системы. Очевидно что продолжительность входного тестового сигнала должна быть больше времени протекания переходного процесса в системе. Это время характеризуется постоянной которая связана с шириной полосы частотной характеристики соотношением

Поэтому как и при рассмотрении в частотной области имеется условие которое должно обеспечиваться при выборе времени воздействия на систему входным тестовым сигналом или . На практике с целью сокращения времени получения частотной характеристики в качестве тестового сигнала используют гармонический или полигармонический сигнал с медленно изменяющимися частотами. Формальное математическое представление преобразования Фурье такого сигнала дается следующим выражением

где W(t—х)—весовая функция имеющая вид временного окна х(т)—полигармонический сигнал на входе системы в (частном случае синусоидальный).

Дискретным аналогом приведенной выше формулы для отображения реализаций процесса ограниченной длительности является зависящее от времени дискретное преобразование Фурье:

где .X (tm) —временная последовательность отсчетов сигнала с интер-

валом — максимальная частота составляющих

гармоник; Xn(fk)—частотная последовательность входного сигнала зависящая от временного отсчета п W(tn—tn) — весовая функция которая в простейшем случае задается в виде прямоугольного окна

Здесь М=1 2 (Т — период квазистационарности); R=O 1 2 М2п = 0 12

Поясним смысл введенного выше параметра Г. Известно что сте пень нестационарности процесса определяется скоростью изменения во времени частот его основных гармонических составляющих.

Кроме того ограниченная временным окном длина реализации процесса обуславливает конечное частотное разрешение т. е. полосу

частот которая характеризует точность оценки частоты.

Поэтому очевидно что в течение времени хР можно допустить изменение частот каждой из составляющих процесс гармоник (varfR) в пределах интервала без потери точности оценки этих частот. Таким образом если в интервале обеспечивается условие

то этот интервал является периодом квазистационарности процесса и обозначается Т. Максимальная скорость Vmax (с размерностью [Гцс]) изменения частот составляющих в тестовом сигнале которая обеспечивает выполнение условии квазистационарности равна

Так как. Из формулы видно что с увеличением требований к точности оценки частотной характеристики требуется резкое снижение скорости изменения частоты тестового гармонического сигнала.

На рис. 2.8 показана амплитудная частотная характеристика колебаний лопатки статора турбомашины которая возбуждалась гармоникой окружной неравномерности потока газа вызванной возмущениями вносимыми лопатками ротора при их вращении. Колебания лопатки статора измерялись тензодатчиком и сигнал запи-

Рис. 2.8. Амплитудная частотная характеристика колебаний лопатки статора турбомашины

сывался на магнитный регистратор. Изменение частоты возбуждения осуществлялось путем увеличения частоты вращения ротора. Тем самым создавался тестовый гармонический сигнал с переменной во времени частотой. Так как число лопаток ротора в исследуемой ступени турбомашины было 33 то частота возбуждения была кратна 33-й гармонике частоты вращения. Скорость ее изменения выбиралась из условия (2.17) где принималась равной 20 Гц (по разрешающей способности применяемого спектрального анализа). Интенсивность возбуждения в диапазоне исследуемых частот вращения ротора приближенно можно было считать постоянной. Таким образом амплитуда сигнала с тензодатчика в зависимости от частоты самого сигнала определяла амплитудную частотную характеристику колебаний лопатки статора. Для построения этой характеристики проводился следящий спектральный анализ записанного на магнитограф сигнала. На специализированной ЭВМ была реализована программа дискретного нестационарного анализа Фурье. В алгоритме задаваемым выражением (7.16) принималось: W(tn—tn) — весовая функция прямоугольного окна продолжительностью в М отсчетов равных . Полученная амплитудная частотная характеристика лопатки использовалась для оценки основных параметров определяющих динамические свойства системы в частности резонансных частот и коэффициентов демпфирования.

2.3. ИДЕНТИФИКАЦИЯ ПРИ ШУМОВОМ ВОЗДЕЙСТВИИ НА СИСТЕМУ

Методы идентификации систем преобразующих быстропеременные процессы в машинах с применением тестовых гармонических или импульсных сигналов как правило затруднены необходимостью создания специальных устройств генерирующих входные процессы с указанными свойствами. Использование в качестве тестового сигнала "шумового процесса" частот позволяет достаточно просто решить задачу идентификации системы.

В последнее время появилось большое число работ в которых демонcт-рируется практический опыт идентификации систем с помощью шумового воздействия. В машиностроении успешный опыт идентификации шумом был например получен при исследовании динамических характеристик роторных деталей турбомашин. Идентификация этих систем осуществлялась с целью анализа и численного моделирования на ЭВМ колебательных процессов возникающих в_лопатках и дисках компрессоров и турбин турбомашины .

Рассмотрим данный метод на примере идентификации амплитудной частотной характеристики колебаний консольной лопатки турбины по низшим формам.

Идентификация в частотной области

С достаточным для практики приближением исследуемая лопатка могла быть идеализирована моделью с несколькими степенями свободы по числу низших не связанных между собой форм собственных колебаний.

В качестве тестового шумового сигнала использовалось воздействие па лопатку турбулентным потоком газа при работе ступени в реальных условиях. Предварительные исследования по определению характеристик процессов связанных с турбулентными пульсациями в газодинамическом тракте турбин двигателей показали что силовое воздействие на рабочие лопатки индуцируемое этими процессами хорошо описывается стационарным случайным сигналом с постоянным энергетическим спектром в достаточно широком диапазоне частот. Данное свойство возбудителя использовалось при идентификации динамических характеристик лопатки.

Рассмотрим математическое представление такой системы. Интеграл свертки для случайных сигналов на входе и выходе из линейной системы записывается в виде

где и — автокорреляционные функции процессов; — импульсная характеристика системы.

Применив преобразование Фурье к этому соотношению после ряда алгебраических преобразований получим выражение связывающее энергетические спектры процессов преобразуемых системой с импульсной характеристикой и соответствующей ей частотной характеристикой H(f).

энергетические спектры процессов на входе и выходе системы. В том случае когда энергетический спектр процесса на входе постоянен в полосе частот исследуемой системы спектр процесса на выходе отображает собой квадрат амплитудной частотной характеристики системы т. е.

Таким образом для идентификации H(f) исследуемой лопатки турбины необходимо получить энергетический спектр процесса колебаний и вычислить из него квадратный корень.

Точность оценки энергетического спектра определяет погрешность при получении амплитудной частотной характеристики. Поэтому при

идентификации с использованием шумового воздействия нужно обращать особое внимание на правильный выбор методики проведения спектрального анализа. Известно что средняя квадратичная ошибка оценки энергетического спектра определяется выражением

где — разрешающая способность спектрального анализа по частоте; — ширина полосы частот пропускания системы; Т — общая длина анализируемого сигнала.

Согласно этой формуле при спектральном анализе необходимо выполнить два основных условия обеспечивающих удовлетворительную для инженерной практики 20%-ю среднюю квадратичную ошибку оценки амплитудной частотной характеристики системы. Во-первых разрешающая способность анализа должна более чем в четыре раза быть меньше ширины полосы частот исследуемой системы. Во-вторых общая длина анализируемого сигнала должна обеспечить статистическое осреднение спектра по крайней мере по ста отдельным его реализациям.

Заметим что ошибка определяемая по формуле (2.19) в полной мере характеризует погрешность оценки амплитудной частотной характеристики только в том случае когда исследуется линейная система близкая к идеальной с белым шумом на входе. Во всех других случаях при определении погрешности следует учитывать нелинейные эффекты а также несовершенство применяемых методов и средств измерений процессов. Эти факторы до некоторой степени могут быть отражены в оценке погрешности с помощью функции когерентности которая предполагает наличие измерений процесса на входе в систему и его соответствующую обработку. Методика подобной оценки описана ниже.

На рис. 2.9 показан энергетический спектр процесса колебаний лопатки отражающий ее амплитудную частотную характеристику построенную в логарифмическом масштабе. Пунктиром на спектре показаны дискретные составляющие обусловленные воздействием гармонических возбудителей с частотами кратными частоте вращения ротора турбины которые вызываются общей окружной неравномерностью потока газа . Как видно амплитудная частотная характеристика имеет два резонансных пика связанных с формами собственных колебаний лопатки. По ширине этих пиков на уровне 05 от их максимальных значений могут быть вычислены коэффициенты демпфирования по каждой i-й форме

где — резонансная частота формы.

Рис. 2.9. Энергетический спектр колебаний лопатки турбомашин

Следует отметить что относительный уровень возбудимости каждой из форм зависит не только от величины их демпфирования но также от степени ортогональности распределенной случайной нагрузки к перемещениям лопатки по собственной форме. Так как в начале была принята простейшая идеализация лопатки системой с числом степеней свободы равным числу форм то эффекты вызываемые характером распределения нагрузки данной моделью не учитываются. Поэтому амплитудные частотные характеристики отдельных форм колебаний на полученном спектре (см. рис. 2.9) следует рассматривать автономно: вне связи друг с другом.

Идентификация фазовых характеристик.

Рассмотренный выше метод идентификации системы с помощью шумового воздействия основывался на частотном представлении процессов причем определялся только модуль частотной характеристики. Информация о фазовых соотношениях между входным и выходным сигналами для простейших линейных устойчивых систем т. е. систем реакция которых на импульсное воздействие со временем затухает может быть восстановлена по параметрам описывающим модуль частотной характеристики. Например если априори известно что оцененная амплитудная частотная характеристика H(f) описывает колебательную систему второго порядка имеющую теоретическую амплитудную характеристику вида

где — собственная частота системы связанная с резонансной частотой (на которой имеет место максимум H(f)) соотношением

— коэффициент демпфирования определяемый через ширину -амплитудной частотной характеристики на уровне 07 от ее максимального значения по формуле

то определив по H(f) параметры fp и легко восстановить фазовую характеристику системы

Для сложных систем со многими степенями свободы оценивание стандартных параметров описывающих амплитудную частотную характеристику с последующим восстановлением по ним фазовой характеристики связано со значительными трудностями.

В тех случаях когда представляется возможность экспериментального измерения возмущающего шумового воздействия с одновременным измерением реакции на него системы применяют метод идентификации частотной характеристики по оценкам взаимного энергетического спектра Sxy(f)

Здесь информация о фазе содержится во взаимном энергетическом спектре Sxy(f)который является комплексной величиной. Применение этого метода требует достаточно кондиционного измерения процессов на входе и выходе системы. Погрешности обусловленные датчиками усилительной и регистрирующей аппаратурой а также наличие посторонних шумовых воздействий на входе которые не могут быть учтены имеющимися средствами приводят к существенным ошибкам в оценке частотной характеристики. Средняя квадратичная случайная ошибка в определении H(f) этим методом выражается формулой

где -оценка функции когерентности;

q —число осреднений при вычислении оценок энергетических спектров.

Как известно функция когерентности двух сигналов поступающего на вход системы и вышедшего из нее характеризует:

насколько реальная система близка к линейной;

достаточно ли полно измеряемые параметры входного процесса учитывают все факторы обуславливающие воздействия на систему которые отображаются в выходном процессе;

велики ли ненаблюдаемые шумы проявляющиеся на входе и выходе системы;

значительны ли вычислительные погрешности при оценке энергетических спектров связанные с ограниченной длиной обрабатываемых реализаций и др.

В идеальном случае линейной системы (с одним входом и выходом при отсутствии помех в измеряемых сигналах) функция когерентности равна 1. Реально в силу перечисленных выше причин она отличается от 1 и может принимать значения в пределах 0 1. Заметим что данная функция является обобщенной характеристикой и не позволяет дифференцированно рассматривать факторы оказывающие влияние на снижение когерентности исследуемых сигналов.

Из формулы (2.20) видно что при значениях2ху близких к 1 т. е. в случае проведения эксперимента на системе близкой к идеальной ошибка идентификации частотной характеристики стремится к 0. Этот факт дает существенные преимущества методу с использованием взаимного спектрального анализа перед методом оценки по формуле (2.18). Кроме того он позволяет напрямую оценить фазовую частотную характеристику. Однако реализация на практике измерений возмущающих силовых воздействий на систему и изоляция этой системы от посторонних шумовых процессов является достаточно сложным мероприятием и требует значительных затрат.

Идентификация во временной области

Рассмотренные выше частотные методы идентификации не предусматривают возможности осуществления оценок параметров системы по текущей входной информации. На практике часто возникают задачи (например для диагностики и автоматического управления машиной) которые требуют проведения идентификации объекта непосредственно в процессе его функционирования. Наиболее эффективными для этих целей являются цифровые системы обработки данных в которых различают так называемую пакетную обработку (когда измеряемые сигналы первоначально накапливаются в виде массивов информации) и обработку в реальном масштабе времени (когда соответствующие вычислительные процедуры осуществляются после каждого такта квантования). Для идентификации в реальном масштабе времени применяются рекуррентные методы оценивания параметров. Достаточно полный обзор таких методов приведен в работе . Ниже мы остановимся на принципиальных вопросах применения рекуррентных методов при идентификации систем с использованием шумового воздействия на входе. При этом наибольшее внимание акцентируем на возможности включения априорной информации о свойствах исследуемой системы в алгоритмы идентификации с целью сокращения объема вычислений и получения адекватной модели.

Интеграл свертки (2.15) может быть представлен в дискретном виде

где h (tn) —дискретная переходная функция а индекс у t указывает на i дискретный отсчет функции через интервал . Если преобразуемые системой процессы дискретизированы в соответствии с условиями накладываемыми теоремой Котельникова а именно: с интервалом дискретизации

где fmax — максимальная частота в спектре исследуемых процессов то выражения (2.15) и (2.21) эквивалентны. В том случае когда на вход системы поступает дискретный белый шум уравнение (2.21) представляет собой модель скользящего среднего

где q=h(tq) и позволяет оценивать текущее значение выходного сигнала по значениям входного сигнала в данный и предшествующий моменты времени. Как уже отмечалось на практике измерение процессов воздействующих на вход системы связано со значительными техническими трудностями. Поэтому целесообразно перейти к модели использующей информацию только от выходного процесса в предположении что на входе в систему действует шумовой возбудитель. Получим такую модель исходя из основного соотношения характеризующего дискретную систему — дискретного представления интеграла свертки.

Дискретным аналогом -функции Дирака является функция и(п) со следующим свойством

поэтому при импульсном дискретном воздействии на линейную систему имеем .

Преобразование Лапласа h(tn) дает передаточную функцию

где s — комплексная частота.

Используя оператор сдвига назад имеем

Функция обратная передаточной получается из (2.23) простым обращением

Если сохранить за полученной функцией назначение исходной т. е. считать G~l(z)=G(z) функцией показывающей как изменяется сигнал на выходе из системы по сравнению с входным то в соответствии с основным соотношением для представления системы в частотной области имеем

Перейдя во временную область получим

Перепишем это уравнение в несколько иной форме

где . С данным уравнением мы встречались в разд. 2.2. Оно называется авторегрессионной моделью если x(tn) является дискретным белым шумом. Основная особенность этого уравнения заключается в том что при случайном шумовом сигнале на входе в систему и известных коэффициентах aq отражающих свойство системы имеется возможность прогнозирования текущего значения выходного сигнала по его значениям в предыдущие моменты времени. В этом состоит главное преимущество практического использования уравнения (2.25) по сравнению с (2.22).

Задача идентификации системы с помощью авторегрессионной модели состоит в оценивании параметров aq по данным измерений y(tn). Кроме того существенным является обоснованный выбор числа членов уравнения. Если априорных сведений о свойствах исследуемой системы нет то число членов или другими словами порядок уравнения может быть установлен на основе использования ФОП-критерия вычисляемого по формуле (2.6). Объективный выбор минимального порядка уравнения которого достаточно для представления модели адекватной реальной системе является важнейшим преимуществом рассматриваемого метода авторегрессии. За счет этого достигается во-первых минимум вычислительных процедур при оценке параметров во-вторых устранение всякого рода паразитных составляющих в выходном процессе вызванных переопределенностью модели системы.

Другое существенное преимущество использования модели авторегрессии заключается в том что сразу идентифицируются параметры модели в отличии от частотного метода где сначала идентифицируется амплитудная частотная характеристика а затем уже по специальным методам и алгоритмам оцениваются се параметры. Собственно говоря неприспособленность частотного метода к прямой идентификации параметров является принципиальной причиной отсутствия основанных на нем алгоритмов оценивания оптимального порядка системы. Поэтому современные методы спектрального анализа отличающиеся высокой эффективностью (адаптивный спектральный анализ метод максимума энтропии и др.) базируются на оптимизации моделей процесса сначала во временной области с последующим переходом в частотную. Такой переход легко осуществляется например для авторегрессионной модели процесса путем проведения обратного преобразования передаточной функции (2.24) при предположении что s = j2nf и q = 0 1 2 N:

Для осуществления оценок каждого параметра по этому алгоритму необходимо помнить большие массивы данных. Рекуррентный вариант алгоритма получается путем вычисления оценок aq на (п+ 1)- и п-м шаге .

В том случае когда имеется априорная информация о системе в частности известен ее порядок применение авторегрессионных моделей дает несомненные преимущества перед частотным методом так как позволяет сразу оценить параметры такой модели. Например если предполагается что система имеет второй порядок то существуют простейшие соотношения связывающие общепринятые параметры характеризующие амплитудную частотную характеристику с параметрами авторегрессионной модели.

Использование авторегрессионной модели предоставляет возможность применения рекуррентных методов оценки ее параметров. Необходимость в таких методах возникает при решении задач идентификации систем на ЭВМ с ограниченной оперативной памятью и быстродействием (например в бортовых вычислительных комплексах контроля и управления машиной).

Наиболее простым является рекуррентный метод наименьших квадратов. Он основывается на минимизации ошибки предсказания дискретного измерения по данным предшествующих измерений. где(п)

Как видно из приведенных формул для моделей больших порядков такой метод является наиболее экономным с вычислительной точки зрения.

2.4. ОЦЕНКА ВОЗБУДИТЕЛЕЙ КОЛЕБАНИЙ ПО СИГНАЛАМ НА ВЫХОДЕ СИСТЕМЫ ПРИ НЕНАБЛЮДАЕМОМ ВХОДЕ