Расчёт и выбор посадок для сопряжений сборочного узла Редуктор

- Добавлен: 24.01.2023

- Размер: 598 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Программа для просмотра изображений

- Microsoft Word

Дополнительная информация

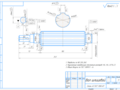

![]() Вал шлицевой Вариант 5 исправленный.cdw

Вал шлицевой Вариант 5 исправленный.cdw

Неуказанные проедельные отклонения размеров: h14

Общие допуски по ГОСТ 30893.1 - m.

Сталь 45 ГОСТ 1050-87

![]() Редуктор СБ В - 5 исправленный.cdw

Редуктор СБ В - 5 исправленный.cdw

![]() Метрология Вариант 5 (рис. 1)исправленный.doc

Метрология Вариант 5 (рис. 1)исправленный.doc

Цель: настоящей курсовой работы – привить навыки пользования нормативно-технической документации и проверить правильность применения полученных знаний по выбору сопряжений и расчёту их параметров при решении конкретных инженерных задач.

Курсовая работа состоит из графической части (сборочный чертёж редуктора – формат А2 и чертёж вала – формат А3) и расчётно-пояснительной записки.

Дано: сборочный узел – редуктор

Расчётно-пояснительная

Зубчатые колёса и передачи

Ради-альная наг-рузка на под-шип-ник кН

Число зубьев зубчатых колёс

Ширина зубчатого колеса мм

Характер шпоноч-ного соеди-нения

Замы-каю-щий размер размер-ной цепи мм

Ради-альное биение мкм

Коэф. запаса точно-сти

Функциональный натяг

Точ-ность цент-риро-вания

В данной курсовой работе усвоен и закреплён теоретический материал по дисциплине «Метрология стандартизация и сертификация» а также приобретены навыки работы со справочниками и стандартами. Изучена нормативно-техническая документация; проведён выбор сопряжений и расчёт их параметров.

Рассмотрены следующие понятия: посадка; посадки переходные и с натягом их характеристики. Определение зазора и натяга. Расчётные формулы. Допуски посадки и его расчёт. Графическое изображение посадок. Применение посадок в сопряжённых деталях.

Выбор посадок типовых соединений: шпоночного шлицевого резьбового.

Расчёт размерной цепи методом max-min.

Характеристика основ сертификация.

Основы стандартизации 5

Анализ номинальных размеров 6

Выбор посадок гладких цилиндрических соединений 7

1. Выбор переходной посадки 7

2. Выбор посадки с натягом 9

3. Расчет и выбор подшипников качения 10

4. Выбор посадок распорной втулки на вал и

крышки подшипника в корпус 14

Выбор посадок типовых соединений 16

1. Выбор посадок шпоночного соединения 16

2. Выбор посадок шлицевого соединения 18

3. Расчёт параметров резьбового соединения 20

Расчет размерных цепей 22

Основы сертификации 27

Список использованных источников 29

Характерной особенностью современного машиностроения является широкая автоматизация и роботизация использование гибких автоматизированных производств. В них на качество продукции особенно влияют соблюдение условий взаимозаменяемости рациональное назначение допусков и посадок правильный выбор средств измерения в устройстве которых все шире применяется микропроцессорная вычислительная техника цифровая индикация автоматизация как самого процесса измерения так и математической обработки результатов измерения и оценка годности контролируемого размера.

Современная организация производства новая техника инновационные технологические процессы требуют глубоких и разносторонних знаний высокой производственной квалификации. Необходимо знать общие положения единой системы конструкторской документации.

ГОСТ 2.001 – 70 устанавливает общие положения по целевому назначению области распространения классификации и обозначению стандартов входящих в комплекс Единой системы конструкторской документации (ЕСКД).

Действующая в настоящее время система стандартов на допуски и посадки для гладких цилиндрических и плоских соединений разработана в соответствии с рекомендациями и положениями международной организации по стандартизации (ИСО).

Разработанная и введенная с 01.01.1977 г. система получила название Единой системы допусков и посадок (ЕСДП) и включает ряд стандартов. Основными из них являются следующие: «Общие положения ряды допусков и основных отклонений» (ГОСТ 25346–89) «Поля допусков и рекомендуемые посадки» (ГОСТ 25347–89). Установление и применение указанных правил норм требований т.е. стандартов называется стандартизацией.

Основы стандартизации

Стандартизация основывается на объединенных достижениях науки техники и передового производственного опыта. Применительно к рассматриваемым нами вопросам она определяет не только сегодняшнее состояние науки о точности исполнения размеров и ее применение при изготовлении изделий но и ее будущее развитие. Как показывает практика стандартизация обеспечивает прогресс народного хозяйства и стабильное повышение качества всех видов продукции

В более общем случае стандартизация предусматривает установление единых физических величин терминов и обозначений требований к продукции и

производственным процессам (выбор и определение характеристик и качественных показателей продукции методов контроля и измерения технологических процессов и т.п.) а также требований обеспечивающих безопасность труда и сохранность материальных ценностей.

Номер стандарта – ГОСТ 1139.

ГОСТ 1139 – 80. Основные нормы взаимозаменяемости. Соединения шлицевые прямобочные. Размеры и допуски.

Область применения:настоящий стандарт распространяется на шлицевые соединения общего назначения с прямобочным профилем зубьев расположенных параллельно оси соединения и с боковыми сторонами профиля параллельными оси симметрии щлица вне окружности диаметра d и устанавливает число зубьев номинальные размеры соединений легкой средней и тяжелой серий а также допуски для соединений с центрированием по внутреннему диаметру по наружному диаметру и по боковым сторонам зубьев.

Стандарт не распространяется на специальные шлицевые соединения которые отличаются от регламентируемых настоящим стандартом номинальными размерами и видом центрирования.

Стандарт не распространяется на изделия спроектированные до 1980 г.

Анализ номинальных размеров

Номинальный размер можно определить как размер относительно которого определяются предельные размеры. Размер полученный в результате обработки детали обязательно отличается от номинального но ведь значение этого размера становится известно лишь в результате измерения а оно в свою очередь также может осуществляться с различной погрешностью. Поэтому мы будем говорить о действительном размере – размере установленном измерением с допустимой погрешностью. Разность между наибольшим и наименьшим предельными размерами допуском.

Анализируемый размер

Номинальный диаметр соединения с натягом

Диаметр внутреннего кольца подшипника 5-206 на

Размеры нормируются по ГОСТ 8338-75

Диаметр внешнего кольца подшипника 5-206 на шлицевом валу

Диаметр внутреннего кольца подшипника 5-309 на гладком валу

Диаметр внешнего кольца подшипника на гладком валу

Размеры шпонки для вала d = 50 мм

Наружный диаметр шлица

Параметры шлицевого соединения нормируются по ГОСТ 1139-80

Внутренний диаметр шлица

Диаметр болта резьбового соединения

Диаметр гайки резьбового соединения

Выбор посадок гладких цилиндрических соединений

Цель: изучить методику расчета допустимых значений минимального и максимального натяга и зазора в посадках и исходя из назначения конструктивных особенностей и условий эксплуатации устройств рассчитать и выбрать стандартные посадки. Рассчитать и выбрать посадки колец подшипников с валом и корпусом назначить отклонения формы и шероховатость посадочных поверхностей.

1. Выбор переходной посадки

Переходные посадки подразделяются на три группы: посадки с более вероятными натягами; посадки с равновероятными натягами и зазорами; посадки с более вероятными зазорами. Переходные посадки имеют небольшие предельные зазоры и натяги и поэтому их применяют в тех случаях когда необходимо обеспечить центрирование деталей и сборки-разборки соединения т. е. совпадение осей отверстия и вала; при этом требуется дополнительное закрепление соединяемых деталей. Для создания запаса точности компенсации погрешностей формы и расположения поверхностей сопрягаемых деталей а также износа деталей при повторных сборках наибольший допустимый зазор определим по формуле [6]:

где Fr – допустимое радиальное биение втулки на валу возникающее при одностороннем смещении втулки из-за зазора определяем по ГОСТ 1643-81 [4 с 317];

КT – коэффициент запаса прочности КT = 2–5.

Условия выбора переходной посадки которые обеспечивают её годность и оптимальность: Smax ≤ Smax расч .

Для сопряжения деталей дано: Fr = 30 мкм; kT = 3; d = 20 мм.

Выберем посадку: Smax расч = Fr kT = 30 3 = 10 мкм

ø20 Js7(+0010–0010) k6(+0015+ 0002) Nma Smax = 8 мкм.

Smax ≤ Smax расч – 8 мкм ≤ 10 мкм. Условия выбора посадки выполняются.

Рис. 3.1. Схема расположения полей допусков переходной посадки

Определим: Smax = 9 мкм Nmax = 15 мкм. Определим средний зазор: Sср = Ес – ес

где серединное отклонение отверстия: Ес = (ES + EI)2 = (10 + (–10)2 = 0 мкм;

серединное отклонение вала: ес = (es + ei)2 = (15 + 2)2 = 85.

Тогда: Sср = х = 0 – 85 = 425 мкм – расстояние соответ. нулевому зазору (натягу).

Определим допуски отверстия и вала: TD Td.

TD = ES – EI = 10 – (–10) = 20 мкм; Td = es – e Т = TD +Td = 33.

Определим среднее квадратичное отклонение (при законе нормального распределения): N = 16 √(TD2 + Td2) = 16 √(202 + 132) = 16 (237) = 395 мкм.

Определим относительное отклонение: Z = х N = 425 395 = 108.

Определим диапазон рассеяния зазоров и натягов: R = 6 = 237 мкм.

Вероятностное количество сопряжений с зазором: РS = 05 + Ф (z).

Определим [2] Ф (z): Ф (108) = 0351.

Таким образом: РS = 05 + 0351 = 0851 или 85 %.

Вероятностное количество сопряжений с натягом: РN = 100 – 85 = 15%.

Следовательно при сборке примерно 85% всех соединений (850 из 1000) будут с зазором и 15% соединений (150 из 1000) – с натягом.

Вывод. Выбранная переходная посадка обеспечивает хорошее центрирование деталей и достаточно легкую сборку-разборку так как для этой посадки более вероятно получение зазора.

2. Выбор посадки с натягом

Посадки с натягом по значению гарантированного натяга подразделяются на три группы: посадки с минимальным гарантированным натягом; посадки с умеренным гарантированным натягом; посадки с большим гарантированным натягом. Посадки с натягом служат для получения неподвижного соединения. Для получения неподвижного соединения нужно чтобы действительный размер охватываемого элемента одной детали (вала) был больше действительного размера охватывающего элемента другой детали (отверстия). Разность действительных размеров вала и отверстия до сборки если размер вала больше размеров отверстия называется натягом. Следует иметь в виду что после сборки размеры вала и отверстия при образовании натяга будут одинаковы так как при сборке поверхности детали деформируются чем и обеспечивается неподвижность соединения. Технологический процесс сборки соединения с натягом осуществляется либо запрессовкой с усилием вала в отверстие (при малых натягах) либо за счет увеличения непосредственно перед сборкой размера отверстия путем нагрева (при больших натягах).Проведём расчёт посадки с натягом для сопряжения деталей: ступицы и венца зубчатого колеса (Z2). Для сохранения требуемого уровня эксплуатационных показателей неподвижного соединения в процессе его длительной эксплуатации необходимо на этапе расчёта и выбора посадки создать гарантированный запас его работоспособности. Следовательно часть функционального допуска посадки ТF N:

ТF N = (Nmax табл – Nmin F) предназначена для создания запаса точности (эксплуатационного допуска посадки – ТЕ N 30% ТF N).

Тогда получим: NЗпр = Nma

NЗэкс = Nmin табл – Nmin F – запас прочности при эксплуатации.

Условия выбора посадки таковы: Nma Nm NЗэкс max.

Для сопряжения деталей дано: Nma Nmin F = 20 мкм.

Выберем посадку: В общем случае посадки с натягом назначаются с 5-го по 8-й квалитеты. Ближайшей посадкой согласно ГОСТ 25347-82 [6] является посадка:

ø100 Н7(+00350) s7(+0106+0071) – Nma Nmin табл = 36 мкм.

– запас прочности при эксплуатации: NЗэкс = Nm

– запас прочности при сборке: NЗпр = Nmax F – Nmax табл = 120 – 106 = 14 мкм.

Условия выбора посадки выполнены: Nma

Nmin табл ≥ Nmin F – 36 мкм ≥ 20 мкм.

Рис. 3.2. Схема расположения полей допусков посадки с натягом

Вывод. Условия выбора посадки выполняются. Выбранная посадка обеспечивает запас прочности как по Nmin так и по Nmax натягом.

3. Расчет и выбор подшипников качения

Подшипники качения являются опорами для вращающихся частей машин и механизмов и делятся на шариковые и роликовые. Исходя из условий работы по справочнику [4 Т2 с 204-234 табл.126-136]: подберем вид номер номинальные размеры и отклонения подшипника.

На шлицевом валу используем подшипник – 5-206 ГОСТ 8338-75 шариковый радиальный однорядный лёгкой серии 5-го класса точности.

Его характеристики: диаметр внутреннего кольца d = 30 мм диаметр наружного кольца D = 62 мм ширина колец B = 16 мм радиус фаски r = 15 мм). класс точности подшипника – 5-й режим работы – 1– лёгкий перегрузки до 150 % умеренные толчки и вибрации. Предельные отклонения выберем:

d = 30–0008 мм; D = 62–0011 мм; B = 16–012 мм.

Примечание. Верхние отклонения d D и В равны нулю. Отклонение ширины колец В выбираются в зависимости от диаметра d.

По значению радиальной нагрузки R = 20 кН рассчитаем интенсивность радиальной нагрузки [1]: РR = (Rb) · Кп · FA · F

где: b – рабочая ширина посадочной поверхности кольца м;

Кп – динамический коэффициент зависящий от режима работы

подшипника [4 с 283]: Кп = 1– для лёгкого режима работы;

FA – коэффициент неравномерности распределения радиальной нагрузки

в двухрядных или сдвоенных подшипниках при наличии силы осевой А. [4 с 286 табл. 4.91]: FА = 1 для однорядных подшипников.

F – коэффициент учитывающий степень ослабления натяга при

сопряжении кольца подшипника с полым валом или тонкостенным

корпусом [4 с 286 табл. 4.90]: F = 1 так как вал сплошной;

Рабочая ширина посадочной поверхности кольца составит:

b = В – 2 · r где: В – ширина кольца; r – радиус фаски.

Тогда: b = (16 – 2 · 15) · 10–3 = 13 · 10–3 м.

Интенсивность радиальной нагрузки для внутреннего кольца будет равной:

РR = (200013) · 1 · 1 · 1 = 154 к·Нм.

По значению РR = 154 к·Нм определим поля допусков валов и корпусов для посадки циркуляционно нагруженных колей подшипников [4 с 287 табл. 4.92].

Посадочные диаметры: вала – ø30 js6(+00065-00065) мм; отверстия – ø62 Н7(+00300) мм.

Для построения схемы расположения полей допусков посадочных поверхностей определим отклонения наружного и внутреннего кольца подшипника по [4 с 273 табл. 4.82] и [4 с 276 табл. 4.83]: L0 = – 8 (вн. кольцо).

Определим предельные значения зазоров и натягов при установке подшипника на вал и в корпус: Sma Sm

NmaNmin = ei(js6) – ES(L0) = 65 – 0 = 65 мкм.

L0 js6 – посадка внутреннего кольца подшипника на вал.

Определим радиальный зазор: S = Sср – Δ dнб

где Sср – средний начальный радиальный зазор в подшипнике;

Δ dнб – наиб диам. деформация беговой дорожки кольца подш. после соед. с валом. По таблице [4] для d = 30 мм: Sнб = 24 мкм и Sнм = 10 мкм.

Sср = (Sнб + Sнм)2 = (24 + 10)2 = 12 мкм.

Тогда: Δ dнб = 085 Nmax (d(d + (D – d)4) = 085145(30(30 + (62 – 30)4) = 973 мкм.

Получим: S = Sср – Δ dнб = 12 – 973 = 227 мкм.

Зазор обеспечивает свободное вращение подшипника.

На гладком валу используем подшипник – 5-309 ГОСТ 8338-75 шариковый радиальный однорядный средней серии 5-го класса точности.

Его характеристики: диаметр внутреннего кольца d = 45 мм диаметр наружного кольца D = 100 мм ширина колец B = 25 мм радиус фаски r = 25 мм). класс точности подшипника – 5-й режим работы – 1– лёгкий перегрузки до 150 % умеренные толчки и вибрации. Предельные отклонения выберем:

d = 45–0010 мм; D = 100–0013 мм; B = 25–0012 мм.

По значению радиальной нагрузки R = 20 кН рассчитаем интенсивность радиальной нагрузки: РR = (Rb) · Кп · FA · F

Тогда: b = (25 – 2 · 25) · 10–3 = 20 · 10–3 м.

РR = (20002) · 1 · 1 · 1 = 100 к·Нм.

По значению РR = 100 к·Нм определим поля допусков валов и корпусов для посадки циркуляционно нагруженных колей подшипников [4 с 287 табл. 4.92].

Посадочные диаметры: вала – ø45 js6(+0008-0008) мм; отверстия – ø100 Н7(+00350) мм.

Для построения схемы расположения полей допусков посадочных поверхностей определим отклонения наружного и внутреннего кольца подшипника по [4 с 273 табл. 4.82] и [4 с 276 табл. 4.83]: L0 = – 10 (вн. кольцо).

Nma Nmin = ei(js6) – ES(L0) = 8 – 0 = 8 мкм.

L0 js6 – посадка внутреннего кольца подшипника на вал.

Δ dнб – наиб диам. деформация беговой дорожки кольца подш. после соед. с валом. По таблице [4] для d = 45 мм: Sнб = 29 мкм и Sнм = 12 мкм.

Sср = (Sнб + Sнм)2 = (29 + 12)2 = 155 мкм.

Тогда: Δ dнб = 085 Nmax(d(d + (D – d)4) = 08518(45(45 + (100 – 45)4) = 1281 мкм.

Получим: S = Sср – Δ dнб = 155 – 1281 = 269 мкм.

Рис. 3.3. Схема расположения полей допусков

посадочных поверхностей подшипников вала и корпуса

В соответствии с рекомендациями допуск цилиндричности посадочных мест вала и отверстия не должен превышать для подшипников 4-го и 5-го классов точности 18 допуска на диаметр.

Для подшипника 5-206: диаметры вала – ø30 js6(+00065-00065) мм; отверстия – ø62 Н7(+00300) мм. Допуск на диаметр вала равен 0013 мм а на диаметр отверстия корпуса 0030 мм. Соответственно допуски цилиндричности составят: для вала – 0002 мм; для отверстия – 0004 мм. Определим шероховатость сопрягаемых поверхностей: для вала – Rа = 08 мкм; для отверстия корпуса – Rа = 08 мкм; для опорных заплечиков вала и корпуса – Rа = 16 мкм.

Для подшипника 5-309: диаметры вала – ø45 js6(+0008-0008) мм; отверстия – ø100 Н7(+00350) мм. Допуск на диаметр вала равен 0016 мм а на диаметр отверстия корпуса 0035 мм. Соответственно допуски цилиндричности составят: для вала – 0002 мм; для отверстия – 0004 мм. Определим шероховатость сопрягаемых поверхностей: для вала – Rа = 08 мкм; для отверстия корпуса – Rа = 08 мкм; для опорных заплечиков вала и корпуса – Rа = 16 мкм.

4. Выбор посадок распорной втулки на вал

и крышки подшипника в корпус

Для распорной втулки на гладком валу выберем переходную посадку. Внутренний диаметр распорной втулки: ø50 Н7(+00250) js6(+0.008– 0008) Nma Smax = 33 мкм.

Рис. 3.4. Схема расположения полей допусков переходной посадки

Для крышки подшипникового узла шлицевого вала. Здесь используется подшипник 206 ГОСТ 8338–75. Допуск отверстия в корпусе определяется при выборе посадки наружного кольца подшипника – ø62Н7. Размер крышки экономически целесообразно выполнять на 2 3 квалитета грубее например ø629. Назначим посадку: ø62 Н7(+00300)9(–0030– 0104) Sm Smax = 134 мкм.

Рис. 3.5. Схема расположения полей допусков посадки с зазором

Для крышки подшипникового узла гладкого вала. Здесь используется подшипник 309 ГОСТ 8338–75. Допуск отверстия в корпусе определяется при выборе посадки наружного кольца подшипника – ø100Н7. Сопрягаемый размер крышки экономически целесообразно выполнять на 2 3 квалитета грубее например ø1009. Назначим посадку: ø100 Н7(+00350)9(–0036– 0123) Sm Smax = 158 мкм.

Рис. 3.6. Схема расположения полей допусков посадки с зазором

Посадка с зазором служит для обеспечения подвижного соединения.

Для обеспечения подвижности соединения нужно чтобы действительный размер охватывающего элемента одной детали (отверстия) был больше действительного размера охватываемого элемента другой детали (вала). Разность действительных размеров отверстия и вала если размер отверстия больше размера вала называется зазором. В данной конструкции по посадке с гарантированным зазором осуществляется соединение корпуса и крышки подшипникового узла.

Вывод. Допуск охватывающей детали нельзя расширять так как он должен обеспечивать работоспособность подшипниковых узлов. Допуск охватываемой детали сравнительно легко технологически выполним. Посадка обеспечивает легкую сборку-разборку соединения.

Выбор посадок типовых соединений

1. Выбор посадок для шпоночных соединений

Цель: назначить размеры допуски и посадки для деталей входящих в шпоночные соединения в зависимости от условий эксплуатации и требований к точности центрирования.

Шпоночными называют разъёмные соединения составных частей изделия с применением шпонок. Деталь шпоночного соединения – шпонка – закладывается в пазы вала и ступицы надеваемой на вал детали (шкива зубчатого колеса и т.п.).

По форме шпонок соединения подразделяют на призматические сегментные и клиновые. Допуски и посадки шпоночных соединений стандартизированы. На соединение призматических шпонок действует ГОСТ23360–78 на соединения сегментных – ГОСТ 24071–80 и на клиновые ГОСТ 24068–80. [8]

Соединение гладкого вала с зубчатыми колёсами (Z2 и Z4) осуществим с помощью призматических шпонок.

Номинальные размеры шпоночных соединений выберем в зависимости от диаметра вала [4 с 235 табл. 4.64]:

d = 50 мм; b = 14 мм; h = 9 мм;

t1 = 55 мм; t2 = 38 мм;

Из условий работы и сборки соединения определим [4 с 237 табл. 4.54] вид соединения по ширине шпонки b. Характер шпоночных соединений – свободный. Так как колёса съёмные то соединение с их пазом должно быть свободным (ширина паза – 14D10) а с пазом гладкого вала – нормальным (ширина паза 14N9).

Назначим поля допусков на диаметры вала и колёс соединяемых шпонкой. Для соединения выберем переходную посадку которая обеспечивает хорошую точность центрирования. Однако в данном случае с целью обеспечения лёгкой сборки-разборки следует выбрать посадку – ø50H7h6.Назначим допуски на размеры шпонки [4 с 238 табл. 4.66]: 14 9 25h14.

Назначим поля допусков на глубину шпоночных пазов на валу и во втулке.

Для длины шпоночных пазов установим поле допусков – Н 15.

В нашем случае – t1 = 55+020; d – t1 = 445 0–02; d + t2 = 538 +020.

Рис. 4.1. Соединение с призматической шпонкой

Рис. 4.2. Схема расположения полей допусков на ширину шпоночных пазов

Назначим допуски симметричности Тсим. шпоночного паза относительно оси и параллельности Тпар. плоскости симметрии паза относительно оси по длине паза. Рекомендуются следующие соотношения: Тсим. ≤ 2 · Тш.; Тпар ≤ 05 · Тш. где . Тш – допуск на ширину шпоночного паза. Так как в задании требуется выполнить деталеровочный чертеж только вала то допуски назначим на шпоночный паз вала.

Тсим ≤ 2 · 43 = 86 мкм; Тсим = 80 мкм = 008 мм.

Тпар ≤ 05 · 43 = 21.5 мкм; Тпар = 20 мкм = 002 мм.

Условное обозначение выбранной шпонки: 14 х 9 х 55 ГОСТ 23360–78.

На деталеровочном чертеже вала изобразим сечение вала по шпоночному пазу с указанием всех необходимых размеров и допусков а также требований к отклонениям формы и расположения поверхностей и их шероховатости.

2. Выбор посадок шлицевого соединения

Цель: выбрать номинальные размеры шлицевого соединения и назначить на них допуски и посадки.

Наибольшее распространение имеют соединения шлицевые прямобочные размеры и допуски которых регламентированы ГОСТ 1139-80. Эти соединения применяют например для посадки подвижных и неподвижных зубчатых колёс на валы в коробках передач металлорежущих станков. Стандарт предусматривает прямобочные шлицевые соединения трёх серий: лёгкой средней (обе с числом зубьев от 6 до 10) и тяжёлой (с числом зубьев от 10 до 20) отличающихся друг от друга высотой зубьев и следовательно нагрузочной способностью. Прямобочные шлицевые соединения выполняют с центрированием: по боковым сторонам зубьев по наружному диаметру по внутреннему диаметру [1].

В данном сборочном узле «Редуктор» шлицевое соединение на валу. Это соединение средней серии; точность центрирования – нормальная; нагрузка – ударная. В данном случае твердость зубчатых колёс (Z1 и Z3) высокая (сталь 40Х термообработанная).

Для рассматриваемого случая выберем основные параметры сопряжения для лёгкой серии [4 с. 250 табл. 4.71]: D = 48 мм; d = 42 мм; z = 8 мм; b = 8 мм.

Выберем рекомендуемые посадки в зависимости от способа центрирования по ГОСТ 1139–80 [4 с. 253 табл. 4.73]. Применим способ центрирования по внутреннему диаметру d.

Выберем поля допусков для центрирующего наружного диаметра d [9 с. 253 табл. 4.73]. Для размера d: d – ø42 Н7n6.

Выберем поля допусков для нецентрирующих поверхностей по [9 с. 253 табл. 4.75]. Нецентрирующие размеры:

диаметр D – 48 Н11а10; ширина шлица b – 8 F8f7.

Приведем стандартное обозначение выбранного шлицевого соединения шлицевого вала и шлицевой втулки [6]. В данном случае соответственно:

d – 8 х 42 Н7n6 х 48 Н11а10 х 8

d – 8 х 42 n6 х 48 а10 х 8

d – 8 х 42 Н7 х 48 Н11 х 8 F8.

Обозначение шлицевого соединения указывается на сборочном чертеже.

Дадим схемы расположения допусков сопрягаемых поверхностей для размеров: центрирующего наружного диаметра d и ширины шлица b.

Рис. 4.3. Схема расположения полей допусков шлицевого соединения

для центрирующего наружного диаметра d

Рис. 4.4. Схема расположения полей допусков шлицевого соединения

3. Расчёт параметров резьбового соединения

Цель: выбрать размеры и класс точности резьбового соединения; назначить поля допусков и степени точности изготовления элементов наружной резьбы (болта) d d2 d1 и внутренней резьбы (гайки) D D2 D1.

В ГОСТ 11708-66 приведены все основные определения резьбы.

Основными параметрами метрической резьбы являются: шаг резьбы Р; угол профиля α наружные диаметры резьбы болта и гайки соответственно обозначают d и D средние диаметры – d2 и D2 внутренние диаметры – d1 и высота витка – Н резьбы – это полуразность наружного и внутреннего диаметров резьбы (D–D1) 2.

Корпус узла «Редуктор» и крышки подшипниковых узлов стянуты винтами. В корпусе нарезана резьба. Винт образует резьбовое соединение в данном случае – М5. Основное требование предъявляемое к резьбовому соединению – это не допустить осевого смещения подшипниковых узлов в процессе эксплуатации.

Для нашего случая выберем средний класс точности резьбы – 6-я степень точности характер сопряжения болта (винта) и гайки (корпус) – Hg и длина свинчивания – 30 мм. У резьбы М5 – шаг равен Р = 08 мм.

Исходя из установленных условий найдем номинальные диаметры резьбы предельные отклонения на диаметры и предельные размеры которые сведём в таблицу. Таблица 4.1.

Результаты расчётов параметров резьбы

Стандартное обозначение резьбового соединения: М5 – 6H6g.

Рис. 4.5. Схемы расположения полей допусков для наружной резьбы для внутренней резьбы и для резьбового соединения

Расчет размерных цепей

Цель: Установить допуски и предельные отклонения на составляющие звенья размерной цепи.

Размерной цепью называют совокупность взаимосвязанных размеров образующих замкнутый контур и определяющих взаимное расположение поверхностей одной или нескольких деталей. (ГОСТ 16319–80)..

Размеры составляющие размерную цепь называют звеньями. В размерную цепь могут входить размеры любого типа: линейные размеры – диаметральные осевые расстояния между осями поверхностями зазоры натяги отклонения формы и отклонения расположения поверхностей и т. п.; угловые размеры – углы между плоскостями осями между осью и плоскостью и т. п.

Звенья размерной цепи подразделяют на составляющие звенья и на замыкающее звено (исходное). Замыкающее звено – это звено которое при сборке является последним или изготавливается последним. При расчете размерной цепи к этому звену предъявляются основные требования в отношении точности данной сборки или данной детали.

Остальные звенья составляющие цепь по своему влиянию оказываемому на замыкающее звено делятся на увеличивающие и на уменьшающие. Увеличивающие – это звенья при увеличении которых увеличивается и замыкающее звено. Уменьшающие – это звенья при увеличении которых уменьшается замыкающее звено.

Сборочная размерная цепь – это цепь звеньями которой являются размеры отдельных деталей. такая цепь определяет точность расположения заданных поверхностей данной сборочной единицы или всей машины.

Линейная размерная цепь – это цепь звеньями которой являются линейные размеры расположенные на параллельных прямых линиях.

Угловая размерная цепь – это цепь звеньями которой являются угловые размеры расположенные в одной плоскости и имеющие общую вершину.

Плоская размерная цепь – это цепь звеньями которой являются линейные и угловые размеры расположенные в одной или нескольких параллельных плоскостях.

Пространственная размерная цепь – это цепь звеньями которой являются линейные и угловые размеры расположенные в пространстве произвольно.

Метод max-min – метод пригонки – метод компенсации накопленных погрешностей в размерных цепях. Сборочную единицу собирают по методу полной взаимозаменяемости деталей являющихся составляющими звеньями без увязывающего звена и измеряют получившийся при сборке действительный зазор замыкающего звена Д. Потом компенсируют накопленную погрешность пригонкой размера увязывающего звена Д увяз так чтобы получился требуемый размер зазора замыкающего звена Д с допуском требуемым по чертежу. Разумеется что предварительный размер увязывающего звена назначается с припуском под пригонку [6].

Составим схему размерной цепи (рис. 5.1). Размерная цепь указанная в задании является конструкторской сборочной линейной. Она состоит из шести звеньев Д1 Д2 Д3 Д4 Д5 Д6 и замыкающего звена Д. Замыкающим звеном является зазор между крышкой подшипникового узла и пдшипником необходимый для обеспечения нормальных условий работы подшипника.

Звено Д6 является увеличивающим так как при его увеличении увеличивается замыкающее звено Д. а звенья Д1 Д2 Д3 Д4 Д5 являются уменьшающими так как при их увеличении уменьшается замыкающее звено Д.

Номинальные размеры составляющих звеньев известны по заданию:

Д1 = 14 мм; Д2 = 16–012 мм;

Д3 = 150 мм; Д4 = 16–012 мм;

Д5 = 14 мм; Д6 = 210 мм.

Предельные размеры замыкающего звена также заданы: Д = 0+09 мм.

Решим прямую задачу т.е. назначим допуски и предельные отклонения на составляющие звенья размерной цепи используя метод max-min.

Среднюю точность составляющих звеньев определим по числу единиц допуска:

где а – число единиц допуска;

ТД – допуск замыкающего звена мкм;

n – число составляющих звеньев.

Величину допуска замыкающего звена определим по формуле:

ТД = Д max – Д min = 09 – 0 = 09 мм = 900 мкм.

Единицы допусков для составляющих звеньев iк найдем в зависимости от номинальных размеров [6]:

Определим ближайший более точный квалитет которым является 11-й при а = 100. Поля допусков охватывающих размеров назначим как на основные отверстия – Н11 а на охватываемые размеры как на основной вал – h11. Допуски и предельные отклонения не указывают на одно из составляющих звеньев называемое увязывающим обычно самое простое в изготовлении. В данной конструкции в качестве увязывающего звена примем Д1 = 14 мм.

С учетом вышеизложенного имеем составляющие звенья с предельными отклонениями:

Д2 = 16–012 мм (по заданию);

Д3 = 150 h11– 0250 мм;

Д4 = 16–012 мм (по заданию);

Д5 = 14 h11– 0110 мм;

Д6 = 210 Н11+0290 мм.

Номинальный размер замыкающего звена Д определим по формуле:

Дiум – номинальные размеры уменьшающих звеньев.

Д = 210 – (14 + 16 + 150 + 16 + 14) = 0 мм.

Предельные отклонения и допуск замыкающего звена по заданию составляют:

ТД = ЕSД – ЕIД = 09 – 0 = 09 мм.

Допуск и предельные отклонения увязывающего звена определим из выражений:

ТД1 увяз = ТД – ТДiув – ТДiум = ТД – ТД6 – (ТД2 + ТД3 + ТД4 + ТД5)

= 09 – 0290 – (0120 + 0250 + 0120 + 0110) = 001 мм.

ЕSД1 увяз = ЕIДiув – ЕSДiум – ЕIД = ЕIД6 – (ЕSД2 + ЕSД3+ ЕSД4 + ЕSД5) –

– ЕIД = 0 – (0 + 0 + 0 + 0) – 0 = 0 мм.

ЕIД1 увяз = ЕSДiув – ЕIДiум – ЕSД = ЕSД6 – (ЕIД2 + ЕIД3 + ЕIД4 + ЕIД5) –

– ЕSД = 0290 + (0120 + 0250 + 0120 + 0110) – 09 =

ТД1 = ЕSД1 – ЕIД1 = 0 – (– 001) = 001 мм.

Таким образом допуски и предельные отклонения назначены на все размеры входящие в размерную цепь.

Решим обратную задачу.

Имеем номинальные размеры составляющих звеньев с предельными отклонениями:

Проведем расчёт ЕSД и ЕIД взяв значения ЕSД1; ЕIД3 из прямой задачи преобразовав формулы:

ЕSД = ЕSДiув – ЕIДiум – ЕIД1 = ЕSД6 – (ЕIД2 + ЕIД3 + ЕIД4 + ЕIД5) –

– ЕIД1 = 0290 + (0120 + 0250 + 0120 + 0110) – (– 001) =

ЕIД = ЕIДiув – ЕSДiум – ЕSД1 = ЕIД6 – (ЕSД2 + ЕSД3+ ЕSД4 + ЕSД5) –

– ЕSД1 = 0 – (0 + 0 + 0 + 0) – 0 = 0 мм.

Сравним полученное значение ТД с помощью расчета: ТД = 09 мм

и значение ТА имеющееся по заданию: ТД = 09 мм.

Они равны. Следовательно – задача решена верно.

Окончательные значения размеров запишем в таблицу

Параметры звеньев размерной цепи

Обозначения размеров

Правила нормы требования к определенному объекту (в приведенных примерах объектами являлись линейные размеры поля допусков основных отверстий и валов) оформляются в виде документа называемого стандартом. Соответственно установление и применение указанных правил норм требований т.е. стандартов называется стандартизацией.

Стандартизация основывается на объединенных достижениях науки техники и передового производственного опыта. Применительно к рассматриваемым нами вопросам она определяет не только сегодняшнее состояние науки о точности исполнения размеров и ее применение при изготовлении изделий но и ее будущее развитие.

В более общем случае стандартизация предусматривает установление единых физических величин терминов и обозначений требований к продукции и производственным процессам (выбор и определение характеристик и качественных показателей продукции методов контроля и измерения технологических процессов и т.п.) а также требований обеспечивающих безопасность труда и сохранность материальных ценностей.

В Системе сертификации ГОСТ Р предусмотрен следующий порядок проведения сертификации:

Принятие решения по декларации – заявке. Для проведения сертификации по правилам Системы отечественный или иностранный заявитель направляет декларацию – заявку установленного образца в ОС который в течение 3-х дней сообщает заявителю основные условия сертификации ИЛ (или их перечень для выбора заявителем) где будут проводиться испытания.

Анализ полученных результатов и принятие решения о возможности выдачи сертификата соответствия.

Выдача сертификата соответствия и внесение этой продукции в Государственный Реестр Системы.

Система имеет право признания иностранных сертификатов на продукцию подлежащую обязательной сертификации. Решение об этом принимает ОС.

Знание системы допусков и посадок и умение использовать ее при обработке изделий соединений их в сборочные единицы ремонте является обязательной частью квалификационных требований токаря фрезеровщика слесаря наладчика автоматов полуавтоматов и автоматических линий металлообрабатывающих станков всех других профессий металлообработки. Без знания системы допусков и посадок невозможно читать конструкторскую и технологическую документацию (чертежи технологические карты) пользоваться технической литературой и справочниками владеть техникой и средствами измерений.

Все разнообразные машины станки приборы механизмы состоят из деталей имеющих сопрягаемые и несопрягаемые поверхности.

Конструкции соединений деталей и требования к ним могут быть различными. В зависимости от назначения соединения конструктивные элементы деталей с сопрягаемыми поверхностями имеющими одинаковый номинальный размер должны во время работы механизма или машины либо обеспечить возможность движения деталей друг относительно друга либо наоборот сохранить их полную неподвижность относительно друг друга.

Современное машиностроение основано на взаимозаменяемости обладает высокой производительностью точностью и высоким качеством изготовления.

Из изученного курса становится ясно что современные измерительные средства благодаря своей точности обеспечивают взаимозаменяемость без которой невозможно изготовление размеров в пределах допусков система которых является основой взаимозаменяемости. Современные средства измерения в автоматизированном производстве машин становятся управляющими регулирующими технологический процесс. Эта роль средств измерения по мере автоматизации производства будет возрастать.

В данной курсовой работе были привиты навыки пользования нормативно-технической документации и освоена правильность применения полученных знаний по выбору сопряжений и расчёту их параметров при решении конкретных инженерных задач.

Список использованных источников

Анухин В.И. Допуски и посадки: учебное пособие для вузов .В.И. Анухин. – 3-е изд. – СПб: Питер 2005. –206 с.

Анурьев В.И. Справочник конструктора-машиностроителя. Т. 1 2 3. – М.: Машиностроение 2001.

Димов Ю.В. Метрология стандартизация и сертификация: учебник для вузов Ю.В. Димов. – 2-е изд. – М.: Питер 2004. – 432 с.

Никифоров А.Д. Взаимозаменяемость стандартизация и технические измерения: учебное пособие А.Д. Никифоров. – 2-е изд. стереотип. – М.: Высш. школа 2002. –510 с.

Романов А.Б. Таблицы и альбом по допускам и посадкам: справ. пособие А.Б. Романов В.Н. Фёдоров В.Н. Кузнецов.– СПб: Политехник 2005. – 88 с.

Якушев А.И. Взаимозаменяемость стандартизация и технические измерения А.И. Якушев и др. – М.: Машиностроение 1987. – 352 с

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РФ

Федеральное государственное образовательное учреждение

высшего профессионального образования

«Сибирский федеральный университет»

РАСЧЁТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

«Метрология стандартизация и сертификация»

тема «Расчёт и выбор посадок для сопряжений

сборочного узла «Редуктор»»

![]() Спецификация.docx.doc

Спецификация.docx.doc

Колесо зубчатое (Z3)

Колесо зубчатое (Z4)

Винт М5х6g-30 ГОСТ 1491-87

Подшипник 206 ГОСТ 8338-75

Подшипник 309 ГОСТ 8338-75

Шпонка 6х6х32 ГОСТ 23360-78

Шпонка 4х9х75 ГОСТ 23360-78