Расчет привода металлообрабатывающего станка. Редуктор

- Добавлен: 24.01.2023

- Размер: 420 KB

- Закачек: 0

Описание

Расчет привода металлообрабатывающего станка. Редуктор

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() Колесо редуктора.cdw

Колесо редуктора.cdw

Коэффициент смещения

Сталь 35 ГОСТ 1050-88

Радиусы скруглений 2

Общие допуски ГОСТ 30893.2-mK

Неуказанные фаски 1x45

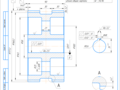

![]() Сборочный чертёж редуктора.cdw

Сборочный чертёж редуктора.cdw

Техническая характеристика

Передаточное отношение u=3

Крутящий момент на входном валу T=25

Частота вращения выходного вала n=75 обмин

Технические требования

Степень точности зубчатых колес по ГОСТ 1758-81

В редуктор залить масло "И-30 А" ГОСТ 17494-87

Редуктор обкатать в течение часа

Пятно контакта в зацеплении колес по высоте и

длине зуба должно быть не менее 50%

Гарантированный боковой зазор - 0

![]() Входной вал редуктора.cdw

Входной вал редуктора.cdw

Коэффициент смещения

Сталь 40 ГОСТ 1050-88

Неуказанные предельные отклонения размеров отв. по H14

![]() Спецификация редуктора.spw

Спецификация редуктора.spw

Крышка подшипника глухая

Крышка смотрового люка

Болт М6 ГОСТ 7798-70

Болт М12 ГОСТ 7798-70

Болт М8 ГОСТ 7798-70

Шпонка 8х7х25 ГОСТ 23360-78

Шпонка 8х7х24 ГОСТ 23360-78

Шпонка 10х8х40 ГОСТ 23360-78

Подшипник 205 ГОСТ 8338-75

Подшипник 2206 ГОСТ 8328-75

Мaнжета ГОСТ 8752-79

Штифт 6 х 10 ГОСТ 3128-70

Болт М16 ГОСТ 7798-70

Кольцо пружинное ГОСТ 13942-86

![]() Расчет привода металлообрабатывающего станка. Редуктор.docx

Расчет привода металлообрабатывающего станка. Редуктор.docx

ФГАОУ ВПО «Российский государственный профессионально-педагогический университет»

Машиностроительный факультет

Кафедра автомобилей и подъемно-транспортного оборудования

РАСЧЕТ ПРИВОДА МЕТАЛЛООБРАБАТЫВАЮЩЕГО

Расчетно-пояснительная записка

по дисциплине: Основы конструирования машин

студент группы ТО-301 Клюев И. Е.

доцент к.т.н. Новгородова Н. Г.

КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА5

1.Выбор электродвигателя5

2.Определение передаточного числа редуктора6

3.Определение основных кинематических и энергетических параметров передач редуктора7

РАСЧЕТ РЕДУКТОРНЫХ ЗУБЧАТЫХ ПЕРЕДАЧ9

1.Выбор материалов термообработки и допускаемых напряжений9

2.Расчет чисел циклов нагружения зубьев10

3.Расчет межосевого расстояния10

4.Проверочный расчет зубьев колеса на контактную прочность12

5.Проверочный расчет зубьев колес передачи на изгиб13

6.Силы в зацеплении колес14

ЭСКИЗНОЕ ПРОЕКТИРОВАНИЕ16

1.Конструктивные размеры зубчатого колеса16

2.Конструктивные размеры шестерни17

3.Конструктивные размеры хвостовика входного вала17

4.Выбор и расчет шпонки для хвостовика входного вала18

5.Выбор и расчет шпонки под зубчатое колесо19

6.Выбор подшипников для входного вала редуктора19

6.1.Выбор типа подшипника19

6.2.Расчет подшипников на долговечность20

7.Проектный расчет входного вала20

8.Конструирование элементов корпуса редуктора21

8.1.Конструктивные размеры смотрового люка23

8.2.Крышки подшипников23

ВЫБОР СМАЗАЧНОГО МАТЕРИАЛА И СИСТЕМЫ СМАЗКИ26

Список использованной литературы28

Вариант исходных данных № 4

Рисунок 1. Кинематическая схема привода металлообрабатывающего станка: 1 - электродвигатель; 2 - муфта; 3 - редуктор; 4 - цепная передача;

- металлообрабатывающий станок

Исходные данные [1 с. 30]:

Мощность на выходном валу Рвых = 35 кВт

Частота вращения выходного вала nвых= 75 обмин

Передаточное число ременной передачи u2 = 55

Коэффициент использования привода в году Кгод = 07

Коэффициент суточного использования привода Ксут = 033

Режим нагружения 3–средний нормальный (работа большую часть времени со средними нагрузками)

КИНЕМАТИЧЕСКИЙ РАСЧЕТ ПРИВОДА

1.Выбор электродвигателя

Электродвигатели выбирают по 2-м параметрам: по мощности (Рдв) и частоте вращения (nдв). Передачи и валы нумеруют начиная от двигателя (см. рис. 1).

Мощность требуемая для привода станка:

общий КПД привода на приводном (выходном валу) станка;

Σ – общий КПД привода.

Общий КПД привода вычисляют по формуле (см. рис. 1):

где м – КПД муфты; м = 098; пк = 099; зац = 097 [2 с. 8];

Σ = мпк1зацпк2цп = 098 099 097 099 095 = 089

Требуемая мощность двигателя:

Следует выбрать электродвигатель имеющий мощность больше требуемой. Предварительно выбраны электродвигатели мощностью Рдв = 4 кВт.

Для быстроходной цилиндрической передачи целесообразно назначать передаточное число от 315 до 5.

Общее передаточное число:

где u2 = 55; u1 = 315 500.

Чтобы окончательно выбрать электродвигатель следует вычислить допустимый диапазон частот вращения вала электродвигателя по формуле:

Зная диапазон рекомендуемых значений той или иной передачи привода можно найти и диапазон возможных частот вращения вала электродвигателя.

Итак следует выбрать электродвигатель с параметрами:

Рдв = 4 кВт nдв = 20625 . . . 129938 обмин

После предварительного выбора электродвигателя определяют передаточное число редуктора по зависимости:

nx.х. (холостой ход)

2.Определение передаточного числа редуктора

Если отклонение фактического передаточного числа от стандартного значения не превышает 4% то двигатель выбран верно.

Окончательно выбран электродвигатель асинхронный серии 4А 100L4 ГОСТ19523-81 имеющий мощность P = 4 кВт диаметр вала двигателя dв.дв. = 28 мм и синхронную частоту вращения 1500 обмин.

Редуктор следует проектировать с передаточным числом uстд = 355.

3.Определение основных кинематических и энергетических параметров передач редуктора

При расхождении требуемой и стандартной мощностей двигателя более 20% расчет энергосиловых параметров привода рассчитывают по требуемой мощности Р1 = Ртр иначе Р1 = Рдв.

Энергосиловые параметры привода металлообрабатывающего станка (см. рис. 1):

а) мощности передаваемые валами передач привода:

б) частота вращения каждого вала передач привода:

в) крутящие моменты передаваемые валами передач привода:

г) диаметры валов передач привода:

Вычисленные значения диаметров округлены в ближайшую сторону до стандартных значений:

d1стд = 22 мм; d2стд = 32 мм; d3стд = 56 мм;

РАСЧЕТ РЕДУКТОРНЫХ ЗУБЧАТЫХ ПЕРЕДАЧ

1.Выбор материалов термообработки и допускаемых напряжений

Каждый зуб шестерни попадает под нагрузку в 355 раз чаще. Значит материал для шестерни должен быть прочнее материала колеса. Чаще всего входной вал редуктора выполняют в виде вала-шестерни.

В отечественном машиностроении валы изготавливают чаще всего из 2-х марок сталей: сталь 45 и сталь 40Х.

Чтобы зубья пары колес хорошо прирабатывались необходимо условия:

где – средние значения твердости материалов шестерни и колеса.

Выбрана Сталь 40 для шестерни и назначена термообработка – улучшение. Для колеса – Сталь 35 термообработка – нормализация.

Разность средних твердостей зубьев шестерни и колеса:

Допускаемое напряжение для зубьев колеса:

где H KHL – коэффициент долговечности по контактным напряжениям.

Допускаемые напряжения изгиба согласно формуле :

для зубьев колеса МПа

для зубьев шестерни: МПа

2.Расчет чисел циклов нагружения зубьев

No – базовое число циклов нагружения зубьев.

No = ()3 = (397)3 = 62570773 ч

Фактическое число циклов нагружения зубьев шестерни можно определить по зависимости:

N = t . k год .365 . k cут . 24. 60 . ni

где t – срок службы передачи; для зубчатой передачи t = 8 лет;

k год – коэффициент работы передачи в году; kгод = 07

k cут – коэффициент работы передачи в сутки; k cут = 033.

3.Расчет межосевого расстояния

Межосевое расстояние рассчитывают по формуле:

где Ка = коэффициент межосевого расстояния; К1 = 430 [3 с. 21];

Расчетный крутящий момент на входном валу редуктора:

Т 1Н = Т1 · КН · КН

где Т1 – номинальный крутящий момент на шестерне; КН – коэффициент неравномерного распределения нагрузки по длине зуба; КН – коэффициент динамичности.

Проектируется редуктор общего назначения. Следовательно должен быть изготовлен по 7 степени точности т.к. nх.х.=1500 обмин то выбирается 7-я степень точности.

Т 1Н = 2592 106 12 = 3297 Нм

Т 1F = 2592 11 12 = 3421 Нм

Рассчитывается межосевое расстояние:

Нормальный модуль зацепления выбирают из стандартного диапазона:

mn = 112 0015 = 112 224 мм.

Для проектируемого редуктора назначен модуль mn = 2 мм.

Суммарное число зубьев передачи ZΣ числа зубьев шестерни Z1 и

Фактическое значение передаточного числа:

uфакт = Z 2 Z1 = 75 22 = 341

Отклонение фактического передаточного числа от стандартного:

Вычисляются делительные диаметры шестерни и колеса:

Диаметры окружностей вершин зубьев шестерни и колеса:

da1 = d1 + 2mn = 508 + 22 = 548 мм

da2= d2 + 2mn = 1732 + 4 = 1772 мм

Диаметры окружностей впадин зубьев шестерни и колеса:

df1 = d1 - 25mn = 508 – 252 = 458 мм

df2= d2 - 25mn = 1732 – 5 = 1682 мм

Ширина зубчатого венца колеса:

b2 = ba ·aw = 05 112 = 56 мм

При монтаже передачи возможен относительный осевой сдвиг зубьев шестерни и колеса. Чтобы гарантированно обеспечить длину контактной поверхности зубьев заложенную в расчеты необходимо изготовить шестерню большей ширины чем колесо:

Рассчитанные величины b1 и b2 необходимо округлить до ближайшего значения по нормальным линейным размерам согласно ГОСТ 6636 – 69

4.Проверочный расчет зубьев колеса на контактную прочность

Фактическая скорость в зацеплении колес:

Уточненный расчетный крутящий момент на шестерне:

Т 1Н = 2592 106 12 105 = 3462 Нм

где KHα – коэффициент для косозубых и шевронных передач равный 105 (по 7 степени точности).

Определяется значение контактного напряжения:

где К2 = 7314 [3 с. 21]; Т1Н – расчетный крутящий момент на шестерне Нм; aw – межосевое расстояние мм; b2 – ширина шестерни мм.

Фактические контактные напряжения на рабочих поверхностях зубьев передачи меньше допускаемых напряжений для материала зубьев колеса значит передача прочная. Запас контактной прочности зубьев колеса:

Так как фактическое напряжение меньше допустимого на 292% то ранее вычисленные параметры передачи следует принять за окончательные.

5.Проверочный расчет зубьев колес передачи на изгиб

Условие прочности ножки зуба по напряжениям изгиба:

где К3 = 1860 [3 с. 21]; Т Y Z mn – модуль зацепления.

Проверочному расчету следует подвергать зуб того колеса для которого соотношение меньше.

Допускаемые напряжения изгиба:

для зубьев шестерни МПа

Коэффициенты формы зубьев шестерни YF1 = 40 а для зубьев колеса YF1 = 361 [3 с. 25].

Соотношение для шестерни 5755. Для зубьев колеса 4204. Значит на прочность следует проверять зубья колеса.

Расчетный крутящий момент Т2F = 8926 * 12*105 = 11247 Нм (КF = 106; КF = 12 [3 с.19-20]); число зубьев колеса Z2 = 76. Тогда фактические напряжения изгиба в ножке зуба колеса

Фактические напряжения изгиба в ножке зуба меньше допускаемых значит зуб колеса прочный. Запас прочности ножки зуба колеса:

Итак фактический запас изгибной прочности 7272 % а ГОСТ 21354–87 допускает запас прочности зубьев колес по напряжениям изгиба не более 30%.

Так как нагрузочная способность большинства закрытых зубчатых передач ограничивается контактной прочностью зубьев то это допустимо

6.Силы в зацеплении колес

Опоры вала будут нагружаться одинаково так как колеса находятся на одинаковом расстоянии относительно опор.

Расчет сил в зацеплении:

окружная: Ft= 2103T1d1

Ft= 21032592508= 102047 Н

радиальная: Fr= Fttgαcos (для угла α = 20o иtgα = 0364)

Fr= 102047 03640866 = 42893 Н

Fa= 102047 058 = 59187 Н

Расчет опорных реакций:

Результирующая реакция на каждую опору вала:

ЭСКИЗНОЕ ПРОЕКТИРОВАНИЕ

1.Конструктивные размеры зубчатого колеса

По результатам разработки эскизного проекта были вычерчены контуры зубчатого колеса и шестерни. Следующим шагом является конструктивная обработка их формы [2 с. 65].

Чтобы уменьшить объем точной обработки резанием на дисках колес выполняют выточки. При диаметре dа 80 мм эти выточки как правило не делают [2 с. 65].

Так как то на зубчатом венце должна быть выточка для выхода фрезы шириной а =15mn = 30 мм. [2 с.45]

Длину lст посадочного отверстия колеса желательно принимать равной ширине b2 зубчатого венца.

Диаметр dст назначают в зависимости от материала ступицы: для стали dст = (15 155)d + 10 меньшие значения для шлицевого соединения колеса с валом большие – для шпоночного и соединения с натягом.

Толщина зубчатого венца колеса:

На торцах зубчатого венца - фаски: которые округляют до стандартного значения [2 с. 67].

Для уменьшения влияния термической обработки на точность геометрической формы зубчатые колеса делают массивными [2 с. 67]:

Для облегчения колеса в его диске делают 4-6 отверстий диаметр которых определяют:

2.Конструктивные размеры шестерни

Входной вал редукторной передачи может быть выполнен заодно с шестерней или раздельно с ней. Вал чаще всего выполняют ступенчатым. В редукторах общего назначения размер ступени не более 5. . . 8 мм по d.

Определяется будет ли являться данный вал как «вал-шестерня»:

Если выполняется условие: то это шестерню изготавливают заодно с валом в виде вала-шестерни. В проектируемой передаче:

Данное условие выполнено следовательно входной вал – это вал-шестерня.

3.Конструктивные размеры хвостовика входного вала

Хвостовики валов в редукторной передаче целесообразно выполнять конической формы так как на консольную часть вала насаживают детали по переходным посадкам и необходимо сохранять плотность посадки заданный срок службы передачи.

Таблица 1 – Размеры хвостовика входного вала редуктора

Номинальный диаметр d1 мм

Конические концы валов по ГОСТ 22081 – 72 изготавливают с конусностью 1:10 с наружной резьбой. На конце вала с наружной резьбой предусматривают проточки по ГОСТ 10549 – 80.

4.Выбор и расчет шпонки для хвостовика входного вала

Для соединения вала с деталями передающими вращение часто применяют призматические шпонки из стали имеющей предел прочности например из Стали 45.

Призматические шпонки рассчитывают на смятие и на срез. Длину шпонки назначают из стандартного ряда так чтобы она была несколько меньше длины ступицы (на 5 10 мм). Напряжение смятия узких граней шпонки не должно превышать допускаемого т.е. должно удовлетворять условию:

где и – расчетное и допускаемое напряжения смятия для шпоночного соединения (по ГОСТ 8787-68); Т – передаваемый вращающий момент Н мм; d – диаметр вала в месте установки шпонки мм; – рабочая длина шпонки мм; h и t1 – высота шпонки и глубина паза на валу.

Таблица 2 - Размеры шпонки призматической по ГОСТ 23360-78

Фактическое напряжение смятия на рабочих гранях шпонки:

Рассчитанное напряжение смятия меньше допускаемого значит шпонка прочная.

5.Выбор и расчет шпонки под зубчатое колесо

Аналогично выбору шпонки для хвостовика входного вала находится шпонка под зубчатое колесо.

Таблица 3 - Размеры шпонки призматической по ГОСТ 23360-78

Рассчитанное напряжение смятия меньше допускаемого ( (по ГОСТ 8787-68).

6.Выбор подшипников для входного вала редуктора

Из условия прочности вала на чистое кручение определен диаметр входного вала редуктора:

Для диаметра данного вала под подшипник к этому размеру добавлено 3 мм. По полученному значению выбран подшипник шариковый радиальный однорядный легкой серии по ГОСТ 8338-75.

Таблица 4 - Базовые параметры подшипника № 205 ГОСТ 8338-75

Так как окружная скорость в зацеплении V > 1.0 мс то подшипники будут смазываться за счет разбрызгивания масла зубчатым колесом. Изолировать опорные узлы валов редукторной передачи не следует.

6.1.Выбор типа подшипника

Так как используется цилиндрический шевронный редуктор то для опор валов необходимо выбрать шариковый радиальный однорядный подшипник серии диаметров 2 нормального класса точности.

6.2.Расчет подшипников на долговечность

Условие долговечности подшипника: .

где [Lh] – базовая долговечность подшипника; [Lh] = 10000ч (ГОСТ 18855-94); C –динамическая грузоподъемность подшипника; – эквивалентная динамическая нагрузка; m – показатель степени: m = 3; n – частота вращения кольца.

Вычисление эквивалентной динамической нагрузки:

где – коэффициент динамичности нагрузки; – температурный коэффициент.

Фактическая долговечность подшипника:

Так как рассчитанный ресурс больше 10000 часов и меньше 100000 часов – следовательно подшипник выбран верно.

Срок службы редукторной передачи:

7.Проектный расчет входного вала

Предварительные значения диаметров различных участков стальных валов редуктора определяют по нижеприведенным формулам.

Для быстроходного (входного) вала:

dвх = 22 мм ; dп = 25 мм;

Диаметр бурта подшипника:

Вычисленное значение диаметра округлено в ближайшую сторону до стандартного: .

Так как входной вал – это вал-шестерня то необходимо уточнить параметры канавки между полушевронами. Ширину a канавки определяют по диаметру фрезы в зависимости от модуля m. По таблице из «Справочника конструктора-машиностроителя. Том 1. Глава 5» определено что при m = 2 ширина проточки a = 30 мм и

8.Конструирование элементов корпуса редуктора

Корпус редуктора служит для размещения и координации деталей передачи защиты их от загрязнения организации системы смазки а также восприятия сил возникающих в зацеплении редукторной пары подшипниках открытой передаче. Корпус редуктора изготавливают чаще всего из серого чугуна марки СЧ15. В проектируемых одноступенчатых редукторах принята в основном конструкция разъемного корпуса состоящего из крышки и основания.

Таблица 5 – Размеры элементов корпуса редуктора

Толщина стенки корпуса и крышки 1 редуктора.

(Должна быть не менее 8 мм)

Высота пояса редуктора

Высота прилива у подшипника

Высота лап корпуса редуктора

Толщина ребер основания корпуса

Толщина ребер основания крышки

Диаметр фундаментных болтов

Диаметр болтов у подшипников

Диаметр болтов соединяющих корпус и крышку.

Расстояние от оси отверстия под болт d2 до расточки под подшипник

Площадь картера для масла

Минимальный уровень масла

Максимальный уровень масла

Таблица 6 – Параметры используемых болтов

Диаметр цековки под головку болта или гайку с уменьшенным размером под ключ

8.1.Конструктивные размеры смотрового люка

Смотровой люк служит для контроля сборки и осмотра редуктора при эксплуатации. Для удобства осмотра его располагают на верхней крышке корпуса что позволяет также использовать люк для заливки масла. Смотровой люк делают прямоугольной формы максимально возможных размеров. Люк закрывают крышкой. Широко применяют стальные крышки из листов толщиной hк.л. 2 мм. Для того чтобы внутрь корпуса извне не засасывалась пыль под крышку ставят уплотняющие прокладки из картона (толщиной 10 15 мм) или полоски из резины (толщиной 2 3 мм).

8.2.Крышки подшипников

Крышки подшипников изготавливают из чугуна марок СЧ15 СЧ20

[2 с. 166]. Для крышек проектируемого редуктора назначен материал - чугун марки СЧ20.

Различают крышки привертные и закладные. Выбраны привертные крышки. Схема крышки изображена на рис. 4. Схема крышки с манжетным уплотнением - рис. 5.

Определяющими при конструировании крышек является наружный диаметр D отверстия в корпусе под подшипник. У Дунаева П. Ф. даны величины по выбору толщины стенки диаметра d и числа z болтов крепления крышки к корпусу в зависимости от D [2 c. 167]: D = 52 мм = 5 мм d = 6 мм z = 4.

Чтобы поверхности фланца крышки и торца корпуса сопрягались по плоскости на цилиндрической центрирующей поверхности перед торцом фланца делают канавку шириной b. Крышку базируют по торцу фланца поэтому поясок l с центрирующей цилиндрической поверхностью делают небольшим чтобы он не мешал установке по торцу корпуса: l b [2 c. 166]. Размеры других конструктивных элементов крышки:

При установке в крышке манжетного уплотнения выполняют расточку отверстия так чтобы можно было выпресовать изношенную манжету

Муфта предназначена для соединения друг с другом концов валов и свободно сидящих на ней деталей и передачи крутящего момента. Служит для соединения двух валов расположенных на одной оси или под углом друг к другу.

dвала = 22 мм dв. дв. = 28 мм

Выбрана упругая втулочно-пальцевая муфта по ГОСТ 21424-93.

Полумуфта устанавливаемая на вал двигателя имеет цилиндрическое отверстие (по ГОСТ 12080-66) а полумуфта устанавливаемая на входной вал редуктора – с коническим (по ГОСТ 12081-72).

ВЫБОР СМАЗАЧНОГО МАТЕРИАЛА И СИСТЕМЫ СМАЗКИ

Для уменьшения потерь мощности на трение снижение интенсивности изнашивания трущихся поверхностей их охлаждения и очистки от продуктов износа а также для предохранения от заедания задиров коррозии должно быть обеспечено надежное смазывание трущихся поверхностей [2 с. 197].

Для смазывания передач широко применяют картерную систему. В корпус редуктора или коробки передач заливают масло так чтобы венцы колес были в него погружены. Колеса при вращении увлекают масло разбрызгивая его внутри корпуса. Масло попадает на внутренние стенки корпуса откуда стекает в нижнюю его часть. Внутри корпуса образуется взвесь частиц масла в воздухе которая покрывает поверхность расположенных внутри корпуса деталей.

Картерное смазывание применяют при окружной скорости зубчатых колес от 10 до 125 мc. При более высоких скоростях масло сбрасывается с зубьев центробежной силой и зацепление работает при недостаточном смазывании. Кроме того заметно возрастают потери мощности на перемешивание масла повышается его температура [2 с. 197].

Окружная скорость проектируемого зацепления: V= 38 мс.

Картерная система смазывания подходит для проектируемой передачи.

Выбор смазочного материала основан на опыте эксплуатации машин.

Преимущественное применение имеют масла. Принцип назначения сорта масла следующий: чем выше окружная скорость колеса тем меньше должна быть вязкость масла и чем выше контактные давления в зацеплении тем большей вязкостью должно обладать масло. Поэтому требуемую вязкость масла определяют в зависимость от контактного напряжения о окружной скорости колес [2 с. 198 табл. 11.1].

Для предельного контактного напряжения 3609 МПа и окружной скорости 38 мс выбрано рекомендованное значение кинематической вязкости масла 28 мм2c.

По табл. 11 выбрана марка масла для смазывания зубчатых колес

[2 с. 198]. Для рекомендуемой вязкости 28 мм2c выбрано масло индустриальное И-30А.

Уровень погружения должен быть таким чтобы в масло был погружен венец зубчатого колеса – это минимально допустимый уровень масла.

Список использованной литературы

Новгородова Н.Г. Задания и методические указания к выполнению курсового проекта по дисциплине «Основы конструирования машин». Екатеринбург ФГАОУ ВПО «Российский государственный профессионально-педагогический университет» 2013. – 46 с.

Куклин Н.Г. Куклина Г.С. Детали машин. - Высш.шк. 1987.– 383 с.: ил.;

Дунаев П.Ф. Конструирование узлов и деталей машин : учеб. Пособие для студ. высш. учеб. заведений П.Ф. Дунаев О.П. Леликов. – 9-е изд. перераб. и доп. – М.: Издательский центр «Академия» 2006. – 496 с.;

Новгородова Н.Г. Методические указания к расчету зубчатых и червячных передач по дисциплинам «Детали машин» «Техническая механика» и «Теоретическая и прикладная механика». Екатеринбург: Изд-во Рос. гос.проф.- пед.ун–та 2003. – 49 с.;

Чернавский С.А. Курсовое проектирование деталей машин : Учеб. пособие для учащихся машиностроительных специальностей техникумов С.А. Чернавский К.Н. Боков И.М. Чернин и др. – 2-е изд. перераб. и доп. – М.: Машиностроение 1988. – 416 с.: ил.

Рекомендуемые чертежи

- 29.05.2022

- 22.11.2015

Свободное скачивание на сегодня

Другие проекты

- 24.04.2014