Расчет коробки скоростей токарно-револьверного станка

- Добавлен: 25.01.2023

- Размер: 465 KB

- Закачек: 0

Описание

Расчет коробки скоростей токарно-револьверного станка

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Компас или КОМПАС-3D Viewer

Дополнительная информация

![]() Пояснительная Записка.doc

Пояснительная Записка.doc

Кафедра “Металлорежущие станки и системы”

По дисциплине: «Оборудование и транспорт механообрабатывающих цехов»

на тему: «Расчет коробки скоростей токарно-револьверного станка»

Спроектировать коробку скоростей на базе токарно-револьверного станка по следующим исходным данным:

- основной размер станка: d = 25 мм;

- знаменатель геометрической прогрессии: φ = 141;

- точность обработки – 9-й квалитет.

Курсовой проект: 32 с. 2 табл. 8 рис. 8 источников.

Объект исследования – коробка скоростей токарно-револьверного станка.

Цель работы – спроектировать коробку скоростей токарно-револьверного станка.

В курсовом проекте проведен кинематический расчет токарно-револьверного станка: были определены диапазон регулирования и число ступеней передач на основании которого выбрана структура коробки скоростей. Также были рассчитаны мощности и крутящие моменты на валах выбран электродвигатель определены передаточные отношения каждой ступени коробки рассчитаны модули для каждой передачи и определены основные размеры зубчатых колес. В работе приведен расчет наиболее нагруженного вала шпоночного и шлицевого соединения выбранного подшипника а также расчет шпиндельного узла на точность обработки; выбрана система смазки и смазочный материал деталей станка.

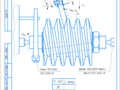

Разработаны: чертеж общего вида токарно-револьверного станка структурная сетка кинематическая схема и график частот вращения; чертежи развертки и свертки коробки скоростей.

КОРОБКА СКОРОСТЕЙ ВАЛ ПОДШИПНИКСТРУКТУРНАЯ СЕТКА МОДУЛЬ СИСТЕМА СМАЗКИ ШПИНДЕЛЬ

Кинематический расчет станка ..6

1. Определение скоростей резания 6

2. Расчет диапазона регулирования и числа ступеней передач .8

3. Выбор структурной формулы коробки скоростей ..9

4. Разработка и построение структурной сетки и графика

5. Выбор числа зубьев зубчатых колес 11

Разработка кинематической схемы коробки скоростей 12

Силовой расчет станка ..13

1. Расчет мощности электродвигателя и крутящих моментов

на валах коробки скоростей . ..13

2. Расчет основных параметров зубчатых зацеплений .15

3. Конструирование и проверочный расчет валов 19

4. Выбор и расчет подшипников .25

5. Выбор и проверочный расчет шпоночных и шлицевых

Расчет шпиндельного узла на точность обработки 28

Выбор системы смазки ..30

Список использованной литературы 32

Приводы металлорежущих станков предназначены для осуществления рабочих вспомогательных и установочных перемещений инструментов и заготовки. Их делят на приводы главного движения — коробки скоростей и приводы координатных и вспомогательных перемещений — коробки подач. К каждому виду привода с учетом служебного назначения станка предъявляют свои специфические требования по передаче силы обеспечению постоянства скорости ее изменения и настройки точности перемещения и погрешности позиционирования узла быстродействию надежности стоимости габаритным размерам.

Целью данного курсового проекта является разработка коробки скоростей токарно-револьверного станка имеющего свои специфические особенности которые оказывают непосредственное влияние при проектировании коробки.

Кинематический расчет станка.

1. Определение скоростей резания.

Рассчитаем скорость резания для различных работ выполняемых на токарно-револьверном станке при черновой и чистовой обработке стали 45 (в=610 МПа) и серого чугуна (НВ190). Для расчета используем эмпирическую формулу:

). Точение наружное:

). Нарезание резьбы:

Полученные данные заносим в таблицу 1.

Исходя из полученных данных Vma Vmin = 6 ммин.

Таблица 1.Скорость резания при различных способах обработки.

2. Расчет диапазона регулирования и числа ступеней передач.

Максимальная частота вращения шпинделя:

Минимальная частота вращения шпинделя:

Определяем диапазон регулирования частот:

Определяем число ступеней коробки скоростей:

3. Выбор структурной формулы коробки скоростей.

По числу ступеней коробки скоростей Z =14 и знаменателю геометрической прогрессии φ = 141 [1 стр.23 табл. 5.1] выбираем структурную формулу:

Затем определяем вид кинематической схемы привода — вид АI-2 (рис. 1) [1 стр.26 рис. 5.3].

КШ = 18 – количество зубчатых колес в коробке скоростей;

КВ = 5 – количество валов коробки скоростей;

КБ = 4 – количество блоков-шестерен;

Zкц = 2 – количество ступеней скорости передаваемых по короткой кинематической цепи;

Рис. 1. Типовая кинематическая схема привода.

В соответствии со знаменателем прогрессии φ=141 выбираем стандартный ряд частот вращения шпинделя: 40; 56; 80; 100; 140; 200; 280; 400; 560; 800; 1000; 1400; 2000 2800.

На основании полученных данных строим структурную сетку и график частот вращения коробки скоростей.

Рис. 2. Структурная сетка.

Рис.3. График частот вращения.

С помощью графика частот вращения находим передаточные отношения:

5. Выбор числа зубьев зубчатых колес.

По полученным передаточным отношениям определяем числа зубьев зубчатых колес [2; стр. 98; табл. 4.2]. Выбранные значения сводим в табл. 2.

Таблица 2.Числа зубьев зубчатых колес.

Направление передачи (валы)

Разработка кинематической схемы коробки скоростей.

На основании рассчитанных и выбранных данных строим кинематическую схему коробки скоростей (рис. 4). При этом принимаем расстояния между торцами зубчатых колес и стенкой корпуса 10 мм между терцем колеса и зубчатого блока 8 мм ширина канавки на зубчатых блоках для выхода долбяка – 7 мм.

Рис. 4. Кинематическая схема коробки скоростей.

Силовой расчет станка.

1. Расчет мощности электродвигателя и крутящих моментов на валах коробки скоростей.

Рассчитываем силовые характеристики при частоте вращения

Эффективная мощность резания:

где Pz – составляющая силы резания при черновом продольном точении:

где Cpz = 300 х = 10 у = 075 n = -0.15 kp = kMP kφp kγp kλp krp

Крутящий момент на III-м валу:

Вал электродвигателя:

Принимаем асинхронный электродвигатель общего применения типа 4А80В2У3 с короткозамкнутым ротором (ГОСТ 19523-81) мощностью Nэд = 2.2кВт синхронная частота вращения n = 2850обмин [4;стр. 30; прил.4].

Для обеспечения на валу I частоты вращения обмин ставим ременную передачу:

Так как (Нм) то(мм);

2. Расчет основных параметров зубчатых зацеплений.

При расчете зубчатых колес коробки скоростей модуль рассчитывается для каждой из передач в отдельности исходя из прочности зубьев на изгиб а также исходя из усталости поверхностных слоев.

Для стальных прямозубых колес формулы для определения модуля имеют вид:

где изг и пов – допускаемые напряжения на изгиб и по усталости поверхностных слоев Нсм2. изг=288 Нсм2 пов=883 Нсм2.

N – мощность на валу рассчитываемой шестерни кВт

n – число оборотов расщитуемой шестерни обмин.

у – коэффициент формы зуба (при z=20-60 у=0243-0268);

z – число зубьев шестерни (меньшего колеса)

i - передаточное число (принимается i≥1 т. е. для замедляющих передач берется величина обратная передаточному отношению).

– коэффициент ширины зубчатого колеса.

где b – ширина шестерни мм

k – коэффициент нагрузки который учитывает изменение нагрузки по сравнению с номинальной от действия различных факторов; k=1(3 с. 151).

Для каждой из передач определяем модули.

Для передачи I – II модуль из условия обеспечения изгибной прочности:

Из условия обеспечения усталостной прочности поверхностных слоев:

Для передачи II –III:

для передачи II – IV:

для передачи V-III:

Основные размеры зубчатых колес:

- делительный диаметр колеса;

- диаметр впадин колеса;

- диаметр вершин колеса;

- делительный диаметр шестерни;

- диаметр впадин шестерни;

- диаметр вершин шестерни;

- ширина колеса и шестерни;

(мм) – межосевое расстояние;

). Передача II – III:

). Передача V - III:

3. Конструирование и проверочный расчет валов.

Рассчитаем приближенно диаметры валов коробки скоростей:

Диаметр шипа под подшипник ; диаметр резьбового конца вала под шкив .

где - допускаемые напряжения при кручении.

Конструкцию конца шпинделя принимаем в соответствии с [2; стр. 141; табл. 6.4].

Проверочный расчет проводим для максимального нагруженного вала – в данном случае шпинделя с крутящим моментом (Нм).

Определяем силы действующие на шпиндель от зубчатой передачи V-III с Z = 19:77 в вертикальной и горизонтальной плоскостях:

(Н) – тангенциальная сила;

(Н) – радиальная сила;

где - угол зацепления;

где - угол расположения передачи.

На шпиндель будет действовать также сила резания составляющие которой равны: [п. 3.1];

Определяем расстояния между опорами и точками приложения сил и строим расчетные схемы:

- межопорная длина шпинделя - 600 мм (на основании составленной кинематической схемы и расчетных значений передач);

- расстояние от левой опоры до точки приложения сил – 550 мм;

- консольная длина шпинделя – 60 мм.

вертикальная плоскость:

горизонтальная плоскость:

Рис.5. Эпюры изгибающих и крутящих моментов.

Определение реакций:

Суммарные реакции в опорах:

Суммарный изгибающий момент:

Определяем диаметр вала исходя из приведенного момента:

Рассчитаем шпиндель на сопротивление усталости. Для этого определим коэффициент запаса сопротивления усталости по нормальным и по касательным напряжениям в сечении под колесом (точка приложения сил и на расчетной схеме) :

где - пределы выносливости при симметричном знакопеременном цикле при изгибе и кручении соответственно [6; стр. 40; табл. 3.7];

- коэффициенты концентрации напряжений при изгибе и кручении с учетом влияния шероховатости поверхности [6; стр. 57-58; табл. 6.46.5];

- коэффициенты учитывающие влияние абсолютных размеров вала [6; стр.57; табл. 6.3];

- коэффициент упрочнения поверхности вала (без упрочнения опасных сечений) [6; стр. 60; табл. 6.9];

- коэффициенты асимметрии цикла [6; стр.59; табл. 6.9];

- амплитуды напряжений цикла при изгибе и кручении соответственно (при симметричном цикле);

- осевой момент сопротивления сечения вала с прямобочными шлицами;

- полярный момент сопротивления сечения вала с прямобочными шлицами;

- средние напряжения цикла.

Общий запас прочности при сопротивлении усталости:

Запас прочности достаточный.

4. Выбор и расчет подшипников.

Для установки шпиндельного узла в коробке скоростей используем роликоподшипники радиально-упорные конические однорядные: на правой опоре – №7309 (45×85×21); на левой опоре - №7207 (35×72×18) [7; стр.99].

Рассчитаем долговечность выбранных подшипников:

где с1 = 76100 Н (№7309);

с2 = 35200 Н (№7207) –динамическая грузоподъемность;

(для роликовых подшипников) - коэффициент формы тела качения;

Рис.6. Роликоподшипник радиально-упорный конический однорядный.

приведенная нагрузка;

V = 1 (при вращении внутреннего кольца) – «коэффициент кольца»;

- коэффициент безопасности [6; стр. 65; табл. 8.1];

- коэффициент температурного режима [6; стр. 65; табл. 8.2];

- осевые нагрузки на подшипник;

- осевая составляющая силы резания;

- осевые составляющие реакций в опорах;

- коэффициенты приведения нагрузки.

- долговечность подшипника 7309;

- долговечность подшипника 7207.

Для остальных валов используем шарикоподшипники радиальные однорядные №302 (15х42х13) и №303(17х47х14).

Рис.7. Шарикоподшипник радиальный однорядный.

5. Выбор и проверочный расчет шпоночных и шлицевых

На шпинделе назначаем шлицевое соединение d-8×36×40×7 (f = 0.4).

Проверяем выбранное шлицевое соединение на смятие рабочих поверхностей шлицев:

где - коэффициент учитывающий неравномерное распределение нагрузки между шлицами;

- рабочая длина шлицев;

D – наружный диаметр шлицев;

D – внутренний диаметр шлицев;

На остальные валы назначим шпоночные соединения [6; стр.102]. Рассчитаем на смятие одну из выбранных шпонок на IV-м валу:

где d – диаметр вала;

- рабочая длина шпонки;

Расчет шпиндельного узла на точность обработки.

Шпиндель — узел который является конечным звеном привода главного движения предназначен для крепления заготовки и передачи ей крутящего момента. Его работа оказывает существенное влияние на точность обработки и производительность станка.

Критерий этого расчета — прогиб на переднем конце шпинделя. Этот прогиб определяется как сумма прогибов обусловленных деформациями межопорной части шпинделя консольной части шпинделя и смещения переднего конца шпинделя вследствие:

— податливости передней опоры;

— податливости задней опоры.

Рис.8. Перемещение шнинделя от силы Р.

Прогиб определяется по следующей формуле:

При нагрузке Ру на конце шпинделя давление на его опоры:

Прогиб на конце шпинделя от податливости его межопорной и консольной части:

Смещение конца шпинделя от податливости опор:

где С1 С2 — податливость передней и задней опор: [8; стр. 218];

Допустимый максимальный прогиб: ;

где — экономический допуск на обработку или экономическая точность отклонений по размерам. Для 9–го квалитета .

Поскольку рассчитанный прогиб меньше допустимого то можно сделать вывод что прогиб от силы Ру не будет влиять на точность обработки.

Выбор системы смазки.

Так как частота вращения валов и подшипников в проектируемой коробке скоростей достигает 2800 обмин то для смазки подшипниковых узлов применяем масло индустриальное ИА-20. Смазывание будем осуществлять с помощью импульсной системы при которой смазочный материал подается из бака ко всем поверхностям трения одновременно. В состав импульсной системы входит смазочная станция контрольно-регулирующая аппаратура и импульсные питатели подключенные к смазочной станции параллельно. Доза масла от каждого питателя поступает к смазочным точкам.

В ходе выполнения курсового проекта была спроектирована коробка скоростей токарно-револьверного станка. В процессе работы был проведен кинематический расчет станка: определены скорости резания рассчитан диапазон регулирования и число ступеней передач выбрана структурная формула коробки скоростей и разработаны структурная сетка график частот вращения и кинематическая схема коробки скоростей. Также был проведен силовой расчет станка сконструированы все зубчатые передачи и валы выбраны подшипники и электродвигатель. Проведен проверочный расчет наиболее нагруженного вала шпоночных и шлицевых соединений; расчет шпиндельного узла на точность обработки и выбрана система смазки.

Список использованной литературы.

Методические указания к курсовому проекту по курсу «Металлорежущие станки и промышленные роботы»Сост.: Ю. А. Сапронов В.Г. Кочергин Н. В. Вяльцев А. Е. Горкуша. – Донецк: ДПИ1987. -48 с.

Кочергин И. А. Конструирование и расчет металлорежущих станков и станочных комплексов. Курсовое проектирование: Учеб. Пособие для вузов. – Мн.: Выш. шк. 1991. – 382 с.

Справочник технолога-машиностроителя. В 2-х т. Т. 2Под ред. А. Г. Косиловой и Р. К. Мещерякова. – М.: Машиностроение 1985. 496 с.

Методичні вказівки до виконання курсового проекту з деталей машин. ”Вибір електродвигуна та визначення вихідних даних для розрахунку приводу”. Автори: Оніщенко В. П. садченко В. С. Недосекін В. Б. - Донецьк: ДонНТУ2005. – 36 стор.

Методичні вказівки до виконання курсового проекту з деталей машин. Розділ 2 Проектування зубчастих і черв’ячних передач” Автори: В. П. Блескун С. Л. Сулєйманов. – Донецьк.: ДонНТУ 2005. – 48 с.

Методичні вказівки до виконання курсового проекту з деталей машин. Розділ 3. Проектування валів та їх опор на підшипниках кочення Автори: О. В. Деркач О. В. Лукінов В. Б. Недосєкін Проскуряков С. В. – Донецьк: ДонНТУ2005. – 106 с.

Перель Л. Я. Подшипники качения: расчет проектирование и обслуживание опор: Справочник. – М.: Машиностроение 1983. – 543 с.

Детали и механизмы металлорежущих станков. Под ред. Д. Н. Решетова. Т. 2 М. «Машиностроение» 1972 стр. 520.

![]() Спецификация.spw

Спецификация.spw

Пояснительная записка

ПК.07.06.09020.12.00.000

Крышка 21-40 ГОСТ18511-73

Шайба 6 65Г ГОСТ23360-78

Винт М6х16 ГОСТ11738-72

Крышка 12-72х36 ГОСТ18512-73

Шайба 8 65Г ГОСТ23360-78

Винт М8х16 ГОСТ11738-72

Манжета 1-35х58-1 ГОСТ8752-70

Крышка 21-30 ГОСТ18511-73

Шайба 5 65Г ГОСТ23360-78

Винт М5х18 ГОСТ11738-72

Крышка 12-40х18 ГОСТ18512-73

Манжета 1-17х32-1 ГОСТ8752-70

Шпонка 5х5х14 ГОСТ23360-78

Кольцо 1А25 ГОСТ13940-68

Кольцо 1А42 ГОСТ13940-68

Кольцо 1А88 ГОСТ13940-68

Кольцо 1А50 ГОСТ13940-68

Шлицы d8х36х40х7 ГОСТ1139-80

Подшипник 403 ГОСТ8338-75

Подшипник 7207 ГОСТ27365-87

Подшипник 300 ГОСТ8338-75

Подшипник 7309 ГОСТ27365-87

Крышка 12-50х70 ГОСТ18512-73

Винт М8х20 ГОСТ11738-72

Манжета 1-50х70-1 ГОСТ8752-70

Шайба 16 65Г ГОСТ6402-70

Винт М16х20 ГОСТ11738-72

Шпонка 6х6х56 ГОСТ23360-78

Шпонка 5х5х10 ГОСТ23360-78

Шпонка 6х6х14 ГОСТ23360-78

Шпонка 6х6х141 ГОСТ23360-78

Шпонка 6х6х78 ГОСТ 23360-78

Шпонка 6х6х73 ГОСТ23360-78

![]() Фреза РИ.cdw

Фреза РИ.cdw

Шпоночный паз выполнять по ГОСТ 9472-83

Допуск симметричности шпоночного паза 0

Неуказанные предельные отклонения отверстий по Н12

Размер для справок .

Остальные требования по ГОСТ 19265-73

Сталь Р6М5 ГОСТ 19265-73

Профиль зубьев в нормальном сечении

Угол установки фрезы

![]() Кинематическая схема коробки скоростей.cdw

Кинематическая схема коробки скоростей.cdw

- направляющая труба со стойкой; 6 - шпиндельная бабка; 7 - поперечный суппорт;

- револьверный суппорт; 9 - командноаппарат; 10 - система охлождения и смазки.

Кинематическая схема

Техническая характеристика станка

Мощность электродвигателя N=11 кВт

Число скоростей вращения шпинделя z=14

Частоты вращения шпинделя n=40-2800 обмин

График частот вращения

Кинематическая схема коробки скоростей

Общий вид токарно-револьверного станка

![]() Коробка скоростей токарно-револьверного станка.cdw

Коробка скоростей токарно-револьверного станка.cdw

Необработанные поверхности литых деталей красить

маслостойкой красной эмалью ЭМ-5 ГОСТ 27513-84.

Трущиеся поверхности смазать солидолом УС-2 ГОСТ 10771-73.

После сборки обкатить в течении 6 часов.

Заедания при работе и переключении передач не допускаются.

токарно-револьверного станка

Технические требования:

![]() Карта наладки РИ.cdw

Карта наладки РИ.cdw

Центра 7032-0029 Морзе 4

ВК8 ПТ ГОСТ 13214-79

на заточную операцию

ПК.07.06.090201.22.00.000

![]() Сверло РИ.cdw

Сверло РИ.cdw

материал хвостовика - сталь 45 ГОСТ 1059-74;

Твёрдость рабочей части - HRC 62 65

хвостовика HRC 35 40;

Неуказанные предельные отклонения размеров валов по h12

Обратная конусность на 100 мм длины рабочей части 0

Утолщение серцевины по направлению к хвостовику 1.4 1.8 мм

на 100 мм длины рабочей части;

Маркировать: 1720 -

ленточка по цилиндру

ленточка по цилиндру

Сверло комбинированное

Профиль канавочной фрезы М 4:1

Рекомендуемые чертежи

Свободное скачивание на сегодня

Другие проекты

- 29.07.2014