Расчет и построение червячного одноступенчатого редуктора с нижним расположением червяка

- Добавлен: 24.01.2023

- Размер: 533 KB

- Закачек: 2

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Компас или КОМПАС-3D Viewer

Дополнительная информация

![]() 1 Титульный лист.doc

1 Титульный лист.doc

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«ОРЕНБУРГСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ»

Кафедра «Машиностроения»

по прикладной механике

Привод цепного конвейера

Пояснительная записка

Руководитель проекта

студент гр. 13ЭЭ(б)Э-1

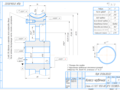

![]() Chervyak.cdw

Chervyak.cdw

* Размеры для справок.

Неуказанные предельные отклонения размеров

Делительный угол подъёма

Делительный диаметр червяка

Число витков червяка

Межосевое расстояние

Степень точности по ГОСТ 3675-81

Кoэффициент смещения

Сталь 45 ГОСТ 1050-88

![]() 9 Спецификация 2.doc

9 Спецификация 2.doc

Болт М12-6g60.58.029

Болт М16-6g120.68.029

Подшипник 46306 ГОСТ 831–75

Подшипник 7210 ГОСТ 333–79

Штифт конический 835

Масло авиационное МС-14

![]() Sborochny.cdw

Sborochny.cdw

Привод цепного конвейера

Вращающий момент на тихоходном валу T

Частота вращения тихоходного вала n

Мощность на тихоходном валу P

с нижним расположением

Необработанные поверхности основания корпуса и крышки

покрасить: внутри - маслостойкой краской

снаружи - нитроэмалью.

Перед сборкой стыки фланцев корпуса покрыть пастой "Герметик".

л масла марки МС-14.

Технические требования:

Техническая характеристика:

Передаточное число редуктора: u = 25

Ведущий вал собранного редуктора должен проворачиваться

от руки без заедания.

*. Размеры для справок

![]() Чертеж.cdw

Чертеж.cdw

![]() Chervyachnoe_koleso.cdw

Chervyachnoe_koleso.cdw

Число витков червяка

Межосевое расстояние

Степень точности по ГОСТ 3675-81

Кoэффициент смещения

*Размеры для справок

Неуказанные предельные отклонения размеров

отв. М8 сверлить и нарезать после напресовки венца

После затяжки выступающую часть спилить и раскернить

Сталь 45 ГОСТ 1050-88

![]() 8 Спецификация 1.doc

8 Спецификация 1.doc

Пробка для слива масла

Прокладки регулировочные

![]() 3 Расчет.docx

3 Расчет.docx

Расчет закрытой червячной передачи ..9

Расчет открытой цепной передачи . . . . . . . . 14

Расчет и конструирование валов . . 18

Выбор подшипников. . 19

Расчет шпоночного соединения 19

Компоновка редуктора .. 20

Порядок сборки и разборки редуктора .21

Список использованных источников .. . 22

Технический уровень всех отраслей народного хозяйства в значительной мере определяется уровнем развития машиностроения. На основе развития машиностроения осуществляется комплексная механизация и автоматизация производственных процессов в промышленности строительстве сельском хозяйстве на транспорте.

Выполнение курсового проекта по курсам «Сопротивление материалов» «Детали машин» является одним из основных этапов практической подготовки инженеров. Практические навыки приобретенные студентами в период самостоятельной работы над проектом способствуют закреплению теоретических знаний полученных в лекционных курсах. В данном курсовом проекте разрабатывается технологический процесс сборки одноступенчатого червячного редуктора предназначенного для понижения угловой скорости и увеличения вращающего момента.

Государством перед машиностроением поставлена задача значительного повышения эксплуатационных и качественных показателей при непрерывном росте объема ее выпуска.

Одним из направлений решения этой задачи является совершенствование конструкторской подготовки студентов высших учебных заведений.

Объектом данного курсового проекта является привод цепного конвейера.

-червячного одноступенчатого редуктора с нижним расположением червяка;

-открытой цепной передачи;

Кинематический расчет силового привода

1 Изучение кинематической схемы и нумерация валов

Дано: D = 0.8 м; F = 225 кН; V = 14 мс.

Рисунок 1 – кинематическая схема.

Производим нумерацию валов:

– вал электродвигателя;

– быстроходный вал редуктора;

– тихоходный вал редуктора;

– рабочий вал конвейера.

2 Выбор электродвигателя

где – мощность на валу рабочего органа привода:

Общий КПД привода равен произведению частных КПД:

- КПД пары подшипников качения

= 07 - среднее значение КПД закрытой передачи редуктора

= 091 - среднее значение КПД открытой передачи

Требуемая частота вращения вала электродвигателя обмин:

где – угловая скорость рабочего вала радс:

Возможное среднее рекомендуемое передаточное число привода:

В соответствии с требуемой мощностью электродвигателя – (ближайшая большая мощность) и требуемой частотой вращения вала –электродвигателя (ближайшая величина) выбираем электродвигатель АИР100L2. Параметры выбранного электродвигателя заносим в таблицу.

Таблица 1.Технические характеристики электродвигателя.

Частота вращения обмин

3 Определение общего передаточного числа привода и разбивка его между отдельными ступенями

где угловая скорость вала электродвигателя радс:

Разбивка общего передаточного числа по ступеням

Тогда передаточное число закрытой червячной передачи

По ГОСТу Uз.п. принимаем:

Уточняем передаточное число открытой цепной передачи привода:

4 Определение угловых скоростей валов привода

5 Определение частот вращения валов

6 Определение мощностей на валах привода

7 Определение вращающих моментов на валах привода

Таблица 2. Результаты кинематического расчета

Расчет закрытой червячной передачи

Т1=16900 Н·мм Т2=293000 Н·мм

1 Выбор материала червячной пары. Назначение упрочняющей обработки и определение допускаемых напряжений

1.1 Материал червячного колеса

При скорости скольжения 8518 мс принимаем бронзу БрАЖ9-4Л с HRC ≥45.

Допускаемое контактное напряжение:

Допускаемое напряжение изгиба:

- табличное значение допускаемого напряжения изгиба = 108 Нмм2

- коэффициент долговечности:

- базовое число изменений циклов напряжений;

- суммарное число изменений циклов напряжений;

- частота вращения червячного колеса обмин;

– срок службы привода 20000 ч.

1.2 Материал червяка

Для выбранной бронзы принимаем соответствующий материал червяка Сталь HRC ≥45.

2 Определение размеров и параметров червячного зацепления

2.1 Число заходов червяка и число зубьев колеса

2.2 Предварительно принимаем расчетные коэффициенты:

) коэффициент нагрузки

) коэффициент диаметра червяка определяем по формуле:

2.3 Определяем минимальное межосевое расстояние из условия контактной прочности:

Расчетный модуль мм:

2.4 Принимаем основные параметры передачи по ГОСТ 2144-76

a =160 мм m =5 мм q =125

Коэффициент смещения:

2.5 Определяем основные геометрические размеры передачи

Диаметры делительных окружностей мм:

Диаметры начальных окружностей мм:

Диаметры окружностей выступов мм:

Диаметры окружностей впадин мм:

Наибольший диаметр червячного колеса мм:

Длина нарезной части червяка мм:

Ширина венца червячного колеса мм:

Угол подъема винтовой линии:

3 Проверочные расчеты передачи

Проверяем условия прочности по контактным напряжениям

Окружная скорость червяка мс:

Скорость скольжения мс:

Назначаем степени точности изготовления

Уточняем коэффициент нагрузки:

гдеК - коэффициент учитывающий неравномерность распределения нагрузки по длине контактных линий:

Kv- коэффициент динамичности

Проверяем условие прочности:

3.2 Проверяем условие прочности зубьев червячного колеса по напряжениям изгиба

Приведенное число зубьев червячного колеса:

коэффициент формы зуба

Проверяем условие прочности:

4 Определение сил действующих в зацеплении и КПД передачи.

В червячной передаче сила нормального давления раскладывается на 3 составляющие: окружную радиальную и осевую силы.

Окружная сила на червяке равна осевой силе на колесе:

Окружная сила на червячном колесе равна осевой силе на червяке:

Радиальные силы на червяке и червячном колесе:

где α=200 – угол зацепления.

Силы нормального давления:

КПД передачи с учетом потерь на разбрызгивание и перемешивание масла:

- приведенный угол трения

5 Тепловой расчет и охлаждение червячных передач

где tо=20оС - температура окружающего воздуха;

Р1 – мощность на червяке

=0.86597 – КПД передачи;

А – поверхность теплоотдачи корпуса передачи в которую включается 50% поверхности ребер м2:

а - межосевое расстояние мм;

Кт – коэффициент теплоотдачи равны 16 Вт(м2оС) при наличии хорошей циркуляции воздуха;

=02– коэффициент учитывающий теплоотвод в фундаментную плиту или раму

Расчет открытой цепной передачи

1 Определение числа зубьев звёздочек

- ведущей быстроходных передач: ;

2 Вычисление шага цепи

где: - коэффициент эксплуатации который представляет собой произведение пяти поправочных коэффициентов учитывающих различные условия работы передачи.

Выбор [p]: так как то

Таблица 1. Параметры цепи

3 Проверка условия обеспечения износостойкости цепи

Допускаемое значение частоты вращения ведущей звездочки:

n1 [n1] [n1] =630 обмин

Условие выполняется: 114 630

Расчетное значение среднего давления в шарнирах цепи

S=262 - проекция опорной поверхности шарнира мм2;

Условие выполняется: 2484≥ 21574

Условие не выполняется: - Недогрузка;

Уменьшаем число зубьев звездочек:

1.1 Определение числа зубьев звёздочек

2.1 Проверка условия обеспечения износостойкости цепи

Условие выполняется: 2438≥ 2345

Условие выполняется: - Недогрузка(допустимая);

4 Определение геометрических параметров передачи

Межосевое расстояние:

Определяем число звеньев цепи

Уточняем межосевое расстояние

Монтажное межосевое расстояниемм.

Определение делительных «d» и наружных «Dе» диаметров ведущей и ведомой звездочек:

мм где К-коэффициент высоты зуба величину которого определяют в зависимости от геометрической характеристики зацепления

отсюда К=0555 следовательно:

5 Проверка коэффициента запаса прочности

где: Fp=86818 - разрушающая нагрузка Н;

Kд=15 - динамический коэффициент;

q=3.8 масса 1 м цепи

Kf=6 - коэффициент учитывающий положение цепи;

[S]=7.8 - допускаемый запас прочности;

следовательно условие прочности и долговечности удовлетворено.

6 Определение силы действующей на валы

КВ=12 - коэффициент нагрузки вала;

Предварительный расчет и конструирование валов

быстроходный вал []=25 МПа dЭД=28мм

тихоходный вал []=15 МПа.

Принимаем dб=25 мм dt=45 мм l=82 мм.

Рисунок №2 - Тихоходный вал

dп=45+5=50 мм - диаметр вала подшипника;

dст=dп+5 = 55 мм - диаметр ступицы;

dбуртика= dст +10= 65 мм - диаметр буртика.

Рисунок №3 - Быстроходный вал

dп=25+5=30 мм - диаметр вала подшипника;

dз=dп+10 = 40 мм - диаметр заплечика;

Для быстроходного вала принимаем шарикоподшипники радиально-упорные однорядные (по ГОСТ 831-75).

Средняя узкая серия α=26°

Для тихоходного вала принимаем роликоподшипники конические однорядные (по ГОСТ 333-79)

Легкая серия α=12-18°

Расчет шпоночного соединения

Для тихоходного вала рассчитаем шпонку призматическую (по ГОСТ 23360-78):

Сечение шпонки b x h

Напряженность смятия узких граней шпонки:

– условие выполнено.

Проверка шпонки на срез

Шпонка на выходном конце тихоходного вала:

Шпонка на выходном конце быстроходного вала:

Смазывание редуктора

Принимаем кинематическую вязкость масла при скорости скольжения Vск=85 мс и контактном напряжении н=14137 МПа равной . Выбираем масло авиационное марки МС-14.

Принимаем объем заливаемого в редуктор масла равным 25 л.

Уплотнение вала (подшипниковых узлов).

Манжета резиновая армированная (по ГОСТ 8752-79)

Компоновка редуктора

Конструктивные размеры корпуса редуктора

Толщина стенок корпуса и крышки

)Фундаментных d1=(003 0036)*a+12 = 168 1776 мм

Принимаем болты с резьбой М16;

)d2 = (07. . .075)*d1 = 112. . .12 мм

Принимаем болты с резьбой М12;

)d3 = (05. . .06)*d1 = 8. . .96 мм

Принимаем болты с резьбой М8.

Порядок сборки и разборки редуктора

Перед сборкой внутреннюю полость корпуса тщательно очищают и покрывают маслостойкой краской.

Сборку редуктора производят в соответствии со сборочным чертежом редуктора начиная с узлов валов:

На червячный вал насаживают шариковые радиально – упорные подшипники предварительно нагретые в масле до 800С.

Собранный червяк вставляют в корпус.

В начале сборки вала червячного колеса закладывают шпонку и напрессовывают колесо до упора в бурт вала; затем надевают распорную втулку и устанавливают роликовые конические подшипники нагретые в масле.

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса покрывая предварительно поверхности стыка крышки и корпуса пастой «Герметик». Для центровки устанавливают крышку на корпус с помощью двух конических штифтов; затягивают болты крепящие крышку к корпусу.

После ставят крышки подшипников с комплектом прокладок. Перед постановкой сквозных крышек подшипников в проточки устанавливают манжеты. Проверяют проворачиванием быстроходного вала отсутствие заклинивания подшипников (быстроходный вал должен проворачиваться от руки) и закрепляют крышки болтами.

Затем ввертывают пробку маслоспускного отверстия и фонарный маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой; закрепляют крышку болтами и вворачивают отдушину.

Список использованных источников

Решетов Д.Н. Детали машин: Д.Н. Решетов. 4-е изд. перераб. и доп. М.: Машиностроение 1989. – 496 c.: ил. – ISBN 5-217-00335-9.

Курсовое проектирование деталей машин: учебное пособие для учащихся машиностроительных специальностей техникумов С.А. Чернавский [и др.].– 2-е изд. перераб. и доп. – М.: Машиностроение 1988. – 416 с.: ил.

Цехнович Л.И. Атлас конструкций редукторов: учебное пособие для технических вузов Л.И. Цехнович И.П. Петриченко.– 2-е изд. перераб. и доп. – Киев.: Выща школа 1990. – 150 [1] с.: ил. – ISBN 5-11- 002156-2.

Шейнблит А.Е. Курсовое проектирование деталей машин: учебное пособие. – 2-е изд. перераб. и доп. – Калининград: Янтарный сказ 2002. –454 с.: ил. черт. – Б. ц. – ISBN 5-7406-0257-2.

Дунаев П.Ф. Конструирование узлов и деталей машин: учебное пособие для студентов технических специальностей вузов П.Ф. Дунаев О.П. Леликов – 8-е изд. перераб. и доп. – М.: Издательский центр «Академия». – 2003. – 496 с.: ил. – ISBN 5-7695-1041-2.

Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х т. – 7-е изд. перераб. и доп. – М : Машиностроение 2002.

Узяков Р.Н. Кинематический расчет приводов цепных конвейеров и ленточных транспортеров: методические указания к курсовому проектированию и расчетно-графическим работам для студентов немеханических специальностей Р.Н. Узяков А.М. Ефанов С.Ю. Решетов. – Оренбург: ГОУ ОГУ 2007. – 29 с.

Чирков Ю.А. Расчет закрытых передач: Методические указания к курсовому проекту Ю.А.Чирков Р.Н.Узяков Н.Ф.Васильев В.Г.Ставишенко С.Ю.Решетов.- Оренбург: ГОУ ОГУ 2004. – 34 с.

Узяков Р.Н. Расчет открытых передач: Методические указания к курсовому проекту Р.Н.Узяков В.Г.Ставишенко Ю.А.Чирков Н.Ф.Васильев.- Оренбург: ГОУ ОГУ 2004. – 20 с.

Кушнаренко В.М. Валы передач: методические указания по конструированию и расчету в курсовом и дипломном проектировании В.М. Кушнаренко А.П. Фот В.П. Ковалевский.– Оренбург: ОрПИ.– 1989.– 56 с.

![]() 2 Аннотация.doc

2 Аннотация.doc

В данном проекте изложен расчет силового привода и разработан червячный одноступенчатый редуктор с нижним расположением червяка.

В разработку входят:

-сборочный чертеж редуктора;

-рабочие чертежи 2 деталей (червяк червячное колесо);

Рекомендуемые чертежи

- 24.01.2023

- 24.01.2023