Проектирование привода цепного конвейера

- Добавлен: 24.01.2023

- Размер: 1 MB

- Закачек: 0

Описание

Проектирование привода цепного конвейера

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

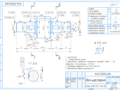

![]() Чертеж - вал-шестерня.cdw

Чертеж - вал-шестерня.cdw

* Размер обеспеч. инстр.

Неуказанные предельные отклонения размеров: валов - h14

Центровые отверстия А5 по ГОСТ 14034-81

Неуказанные радиусы скруглений R1

Сталь 40ХН ГОСТ 4543-81

![]() Курсовая .doc

Курсовая .doc

1. Определение требуемой мощности электродвигателя.3

2. Определение передаточных чисел.4

3. Расчет частот вращения валов привода5

4. Расчет моментов на колесах.5

Расчет зубчатых передач редуктора6

1. Выбор материала зубчатых колес и вида термообработки.6

2. Расчет эквивалентного времени работы6

3. Расчет допускаемых напряжений6

3.1 Расчет допускаемых контактных напряжений6

3.2. Расчет допускаемых напряжений изгиба8

4. Проектный расчёт передач редуктора9

5. Геометрический расчёт передач редуктора.11

6. Проверочный расчёт передач редуктора13

6.1. Проверка контактной выносливости рабочих поверхностей зубьев колёс.13

6.2. Проверка прочности зубьев по напряжениям изгиба.15

Расчёт открытой зубчатой передачи.15

Ориентировочный расчет валов редуктора20

Расчет деталей обеспечивающих передачу.23

1. Расчет диаметров колес23

2. Расстояние между деталями передач.23

3. Выбор типа подшипников23

4. Конструирование зубчатых колес24

Уточненный расчет валов.28

1. Определение усилий действующих на вал.28

2. Определение реакций и построение эпюр изгибающих моментов29

3. Расчет коэффициента запаса усталостной прочности.31

4. Проверочный расчет подшипников.33

4.1. Определение опорных реакций из расчетной схемы вала.33

4.2. Эквивалентная динамическая нагрузка.33

4.3. Оценка ресурса подшипника промежуточного вала.33

4.4. Оценка динамической грузоподъемности.34

5. Выбор крышек подшипников и уплотнителей.34

Подбор и расчет шпоночных соединений.36

Конструирование корпусных деталей и крышек.38

Смазывание зубчатых передач.40

Список использованной литературы.41

Привод цепного конвейера относят к числу машин непрерывного транспорта. Он был сконструирован для передачи крутящего момента на звездочку цепного конвейера 5 который обеспечивает движение каната со скоростью 06 мс.

Привод цепного конвейера состоит из электродвигателя 1 редуктора 3 зубчатой передачи 4 и звездочки цепного конвейера 5. Электродвигатель 1 присоединен к редуктору 3 при помощи муфты. 2.

Редуктор 3 осуществляет понижения частоты вращения (в данном случае частоты вращения звездочки 5 относительно частоты вращения вала электродвигателя 1) и повышение крутящего момента.

Схема привода барабана

Редуктор состоит из 2-х цилиндрических передач: шевронной разбитой быстроходной и прямозубой тихоходной. Смазка зубчатых колес и подшипников осуществляется окунанием колес быстроходной и тихоходной передач в масляную ванну.

Для корпуса редуктора была применена современная конструкция. Все выступающие элементы устранены с наружных поверхностей и введены внутрь. Лапы под фундаментные болты не выступают за габариты корпуса проушины для подъема и транспортировки редуктора отлиты заодно с корпусом.

Для удобства сборки корпус выполняют разъемным. Плоскость разъема проходит через оси валов.

Расчет силовых и кинематических параметров привода.

1. Определение требуемой мощности электродвигателя.

Основные параметры приводов цепных конвейеров

Тяговые цепи применяемые в цепных конвейерах характеризуются допускаемой нагрузкой [F] и шагом pt принимаемым из ряда: 100 125 160 200 мм. Принимаем pt = 100 мм.

Число зубьев звездочки конвейера назначаем z = 8. Делительный диаметр D связан с числом зубьев следующей зависимостью:

Проверка прочности проводится по условию K × F [F] однако главным условием работоспособности цепи является износостойкость. Данные для некоторых цепей по допускаемому усилию (разрушающей нагрузке) приведены в табл. 1.1.

Обозначение цепи ГОСТ 588-74

Шаг цепи мм (min max)

Разрушающая нагрузка [F] Н

Выбираем М30 где [F] =28000 Н.

Коэффициент перегрузки K учитывающий внешнюю динамическую нагрузку принимаем K = 25.

Вращающий момент приведенный к валу привода с размещенной на нем звездочкой (Н×м) находим по формуле:

ТВТ = 6000×2612000 = 783 Н×м

А частота вращения звездочки (мин-1)

Мощность приведенная к валу привода PВТ с учетом потерь в контакте звездочек и шарниров цепи трения в ее шарнирах и потерь в подшипниках кВт

принимают hзв = 096 098 – КПД звездочки цепной части привода.

Для цепных конвейеров используем общий подход для определения передаточного отношения привода исходя из его кинематических и энергетических характеристик.

В общем виде для передаточного отношения привода справедлива зависимость

iпр = iоп × iред = nэд n.

Для открытых передач значение iоп приближенно одинаковы и находятся в пределах iоп = 2 4. Выбираем iоп = 25

Потребляемая мощность на валу электродвигателя кВт. определяется условием:

Значения КПД для всех открытых передач можно назначить

hоп = 094 095 а для муфт конструкция которых на стадии предварительных расчетов не известна принимают hм = 1.

Коэффициент полезного действия редуктора hред определяется по формуле

По требуемой мощности подбираем двигатель мощностью т.к. при подборе допускается перегрузка двигателя до 8% при постоянной и до 12% при переменной у нас перегрузка отсутствует. Требуемую частоту вращения вала электродвигателя вычислим подставляя в формулу для средние значения передаточных чисел из рекомендуемого диапазона для двух зубчатых передач

где и – передаточные числа тихоходной и быстроходной ступеней двухступенчатого редуктора

- частота вращения вала транспортера

- передаточное число открытой зубчатой передачи

Выбираем двигатель АИР132S8716:

Тип двигателя:132S8716

Синхронная частота: 750 мин-1

Асинхронная частота: 716 мин-1

2. Определение передаточных чисел.

Для нахождения передаточного числа:

Т.к. в схеме редуктора имеется открытая зубчатая передача то передаточное число редуктора:

Передаточное число тихоходной ступени редуктора определяют:

Передаточное число быстроходной ступени редуктора определяют:

3. Расчет частот вращения валов привода

Частота вращения входного вала:

Частота вращения промежуточного вала:

Частота вращения выходного вала:

Частота вращения вала транспортера:

4. Расчет моментов на колесах.

Вращающий момент приведенный к валу привода ТВТ = 783 Н×м

Момент на валу колеса тихоходной ступени редуктора

Момент на валу колеса быстроходной ступени редуктора

Момент на валу шестерни быстроходной ступени редуктора

Расчет зубчатых передач редуктора

1. Выбор материала зубчатых колес и вида термообработки.

По таблице 8.8 [2] выбираем материал Сталь 40ХН после выбора твердостей для всех элементов получаем:

Быстроходная ступень редуктора:

Тихоходная ступень редуктора:

2. Расчет эквивалентного времени работы

LHE = Lh · КНЕ = 10500 · 018 = 1890 часов

где LHE - эквивалентное бремя работы;

LH - ресурс который нам задан;

КНЕ - коэффициент эквивалентности зависящий от режима нагрузки (у нас режим нагрузки равен III) по таблице 8.10 [2]

3. Расчет допускаемых напряжений

3.1 Расчет допускаемых контактных напряжений

[s]Н1- допускаемое контактное напряжение для шестерни

Вычисляем их поочередно для быстроходной и тихоходной ступеней редуктора по формуле:

где sНlim - предел контактной выносливости который вычисляется по формуле:

sНlim = 2НВ + 70 по таблице 8.8 [2]

SH - коэффициент безопасности; SH = 11 [2 с169]

ZN- коэффициент долговечности.

Если то следует принимать .

Расчет числа циклов перемены напряжений выполняют с учетом режима нагружения передачи. Режим работы передачи с переменной нагрузкой при расчете допускаемых контактных напряжений заменяют некоторым постоянным режимом эквивалентным по усталостному воздействию.

где c - число зацеплений зуба за один оборот (для проектируемого одноступенчатого редуктора с = 1);

- частота вращения того зубчатого колеса по материалу которого определяют допускаемые напряжения обмин;

t – время работы передачи (ресурс) в часах; t = LНЕ.

Базовое число циклов NHG перемены напряжений соответствующее пределу контактной выносливости рассчитывают по эмпирическим следующим зависимостям

Из двух значений (для зубьев шестерни и колеса) рассчитанного допускаемого контактного напряжения в дальнейшем за расчетное принимают:

- для прямозубых (цилиндрических и конических) передач - меньшее из двух значений допускаемых напряжений и ;

- для косозубых цилиндрических передач с твердостью рабочих поверхностей зубьев Н1 и Н2 350 НВ - меньшее из двух напряжений и ;

Для быстроходной ступени:

За расчетное напряжение берем

Для тихоходной ступени:

3.2. Расчет допускаемых напряжений изгиба

Расчет зубьев на изгибную выносливость выполняют отдельно для зубьев шестерни и колеса для которых вычисляют допускаемые напряжения изгиба по формуле

где - предел выносливости зубьев по напряжениям изгиба значения которого приведены в табл. 8.9 [2];

SF - коэффициент безопасности SF = 175 по таб. 8.9 [2]

YA - коэффициент учитывающий влияние двустороннего приложения нагрузки (например реверсивные передачи) при односторонней нагрузке YA =1

YN - коэффициент долговечности методика расчета которого аналогична расчету ZN (смотри выше).

При следует принимать =1.

Рекомендуют принимать для всех сталей .

При переменных режимах нагрузки подчиняющихся типовым режимам нагружения

где = 006 по табл. 8.10 [2].

Для быстроходной передачи:

=18HB1 =18×300=540МПа

=18HB2=18×275=495МПа

SF = 175; YA = 1; = 006

NFG = 4 10 6 для всех сталей

Эквивалентное число циклов при постоянной нагрузке:

NFE1 = КFЕ ×60×c×nI ×LHE = 006 · 60 · 1 · 716 · 1890 = 487 · 106

NFE2 = КFЕ ×60×c×nII ×LHE = 006 · 60 · 1 · 246 · 1890 = 167 · 106

Для тихоходной передачи:

=18HB1 =18×285=513МПа

=18HB2=18×270=486МПа

SF = 175 ; YA = 1; = 006

NFE1 = КFЕ ×60×c×nII ×LHE = 006 · 60 · 1 · 246 · 1890 = 167 · 106

NFE2 = КFЕ ×60×c×nIII ×LHE = 006 · 60 · 1 · 1098 · 1890 = 07 · 106

4. Проектный расчёт передач редуктора

При проектном расчете прежде всего определяют главный параметр цилиндрической передачи - межосевое расстояние аW мм по формуле

Предварительное значение межосевого расстояния аw мм:

где Т1 – вращающий момент на шестерне Н×м;

u – передаточное число

К – коэффициент зависящий от поверхностной твердости зубьев шестерни и колеса. К = 10 [1 с.17]

Окружную скорость V мс вычисляют по формуле:

Степень точности зубчатой передачи назначаем по [1 табл.2.5]

Уточняем предварительно найденное значение межосевого расстояния по формуле:

где Ка = 410 МПа13 - для косозубых колес [s]Н – в МПа

yba – коэффициент ширины колес в зависимости от их положения относительно опор yba = 0315 05 = 04 [1 с.18]

Допускаемое контактное напряжение принимаем расчетное [sH] = 670 МПа

Коэффициент нагрузки в расчетах на контактную прочность

где КНV – коэффициент учитывающий внутреннюю динамику нагружения. Выбираем по [1 табл.2.6] КНV = 102

КНb – коэффициент учитывающий неравномерность распределения нагрузки по длине контактных линий

где - коэффициент учитывающий неравномерность распределения нагрузки по длине контактных линий в начальный период работы. Принимаем по [1 табл.2.7] в зависимости от коэффициента ybd

- коэффициент учитывающий приработку зубьев. Принимаем по [1 табл.2.8] =035

Коэффициент определяют по формуле:

Для косозубых колес А=015

Полученное значение межосевого расстояния aw (мм) округляем по нормальным линейным размерам [с. 452 1] до aw = 85 мм.

Ка = 450 МПа13 - для прямозубых колес

Допускаемое контактное напряжение принимаем расчетное [sH] = 750 МПа

Для прямозубых колес А=015

Полученное значение межосевого расстояния aw (мм) округляем по нормальным линейным размерам [с. 452 1] до aw = 105 мм.

5. Геометрический расчёт передач редуктора.

Определяем модуль зацепления т из соотношения т = (001 002)aw если H1 и Н2 ≤350 НВ и т = (0016 00315)aw если Н1 и Н2 > 350 НВ . [8 с.30]

т= (001 002)·85=136 268

т2= (001 002)·105=168 331

Полученное значение т модуля необходимо округлить до стандартного значения по 1-му ряду модулей [1 с.22]

тБ = 25 мм тТ = 3 мм.

Быстроходная передача:

Минимальный угол наклона зубьев косозубых колес:

Определяем суммарное число зубьев шестерни и колеса.

Округляем в меньшую сторону

Угол наклона линии зуба

Число зубьев шестерни определяют из соотношения:

где и - передаточное число передачи

Принимаем z1 = 16 т.к. z1 > zmin = 17·cos3b = 14

Рассчитываем число зубьев колеса передачи z2 = zS - z1 = 64 - 16 = 48

Определяем фактическое значение передаточного числа передачи:

иБф =z2z1 = 4816 = 3

Определяем фактическое межосевое расстояние прямозубой передачи:

аwф = m·zS2·cosb = 25·64 2·cosb = 851. Принимаем аwф = 85

Рабочую ширину зубчатого венца колеса рассчитываем по формуле:

Тогда ширина зубчатого венца колеса b2 = bw = 34мм

Ширина зуба шестерни Ь1 = Ь2 +(2 5) мм.

Делительные диаметры рассчитывают по формулам:

d1 = (m · z12)cosb d2= 2аw – d1

d1 = (25 · 16)cos1975 = 4255 » 43 мм d2 = 2 × 85 – 43 = 127 мм.

Начальный диаметр шестерни мм

Начальный диаметр колеса передачи мм

Диаметры вершин зубьев косозубых колёс da12 = d12 + 2 · т

da1= 43 + 2 · 25 = 48 мм da2= 127 + 2 ·25 = 132 мм.

Диаметры впадин зубьев косозубых колёс df12 = d12 - 25 · т

df1= 43 - 25 · 25 = 3675 мм df2= 127 - 25 · 25 = 12075 мм.

Угол aw зацепления передачи принимают равным углу a профиля исходного контура aw = a = 20 °

Тихоходная передача:

Принимаем z1 = 22 т.к. z > zmin = 17

Рассчитываем число зубьев колеса передачи z2 = zS - z1 = 70-22 = 48

иТф =z2z1 = 4822 = 218

аwф = m·zS2 = 3·70 2 = 105. Принимаем аwф = 105

Тогда ширина зубчатого венца колеса b2 = bw = 42мм

Ширина зуба шестерни b1 = b2 +(2 5) мм.

b1 = 42 + 4 = 46 мм.

d1 = m · z1 d2 = 2аw – d1

d2 = 2 · 105 - 66 = 144 мм.

da1= 66 + 2 · 3 = 72 мм.

da2= 144 + 2 · 3 = 150 мм.

df1= 66 - 25 · 3 = 585 мм.

df2= 144 - 25 · 3 = 1365 мм.

6. Проверочный расчёт передач редуктора

6.1. Проверка контактной выносливости рабочих поверхностей зубьев колёс.

Расчётом должна быть проверена справедливость соблюдения следующих неравенств:

где ZHb - коэффициент повышения прочности косозубых передач по контактным напряжениям

ea - коэффициент торцового перекрытия зубчатой передачи по формуле [6 с.33J:

Приведённый модуль упругости Епр=21·10 5 т.к. в передаче используется

для изготовления колёс один материал сталь.[6 с. 28].

Определяем размер недогрузки в %

Она составляет 012 % что не превышает установленных 10 % отсюда следует что контактная прочность зубьев обеспечивается.

Назначаем степень точности передачи в зависимости от окружной скорости в зацеплении

Она составляет 088 % что не превышает установленных 10 % отсюда следует что контактная прочность зубьев обеспечивается.

6.2. Проверка прочности зубьев по напряжениям изгиба.

где YFS - коэффициент формы зуба находится по рис. 8.20 [2]

КF - коэффициент расчетной нагрузки

KFV = 104 [1 табл.29]

Расчёт открытой зубчатой передачи.

1. Выбор материала открытой цилиндрической зубчатой передачи

2. Расчет допускаемых контактных напряжений

3. Расчет допускаемых напряжений изгиба

=18HB1 =18×250=450МПа

=18HB2=18×235=423МПа

NFE1 = КFЕ ×60×c×nIII ×LHE = 006 · 60 · 1 · 1098 · 1890 = 075 · 106

NFE2 = КFЕ ×60×c×nIV ×LHE = 006 · 60 · 1 · 4393 · 1890 = 03 · 106

4. Проектный расчет открытой зубчатой передачи

где Т1 – вращающий момент на шестерне открытой передачи Н×м;

iОП – передаточное число открытой передачи

Степень точности зубчатой передачи назначаем 8 по [1 табл.2.5]

где Ка = 450 МПа13 - для прямозубых колес

Допускаемое контактное напряжение принимаем расчетное [sH] = 700 МПа

где КНV – коэффициент учитывающий внутреннюю динамику нагружения. Выбираем по [1 табл.2.6] КНV = 105

- коэффициент учитывающий приработку зубьев. Принимаем по [1 табл.2.8] =026

Для прямозубых колес

Полученное значение межосевого расстояния aw (мм) округляем по нормальным линейным размерам [с. 452 1] до aw = 150 мм.

5. Геометрический расчет открытой зубчатой передачи

Определяем модуль зацепления т из соотношения т = (001 002)aw если H1 и Н2 ≤350 НВ [8 с.30]

тОП= (001 002)·150=15 3

Принимаем z1 = 43 т.к. z > zmin = 17

Рассчитываем число зубьев колеса передачи z2 = zS - z1 = 150-43 = 107

иТф =z2z1 = 10743 = 249

аwф = m·zS2 = 2·1502 = 150. Принимаем аwф = 150

Тогда ширина зубчатого венца колеса b2 = bw = 60мм

b1 = 60 + 4 = 64 мм.

d2 = 2 · 150 - 86 = 214 мм.

da1= 86 + 2 · 2 = 90 мм.

da2= 214 + 2 · 2 = 218 мм.

df1= 86 - 25 · 2 = 81 мм.

df2= 214 - 25 · 2 = 209 мм.

6. Проверка контактной выносливости рабочих поверхностей зубьев колёс.

Она составляет 172 % что не превышает установленных 10 % отсюда следует что контактная прочность зубьев обеспечивается.

7. Проверка прочности зубьев по напряжениям изгиба.

KFV = 11 [1 табл.29]

Т.к. все условия выполнены то передача считается работоспособной. В итоге получаем следующие данные:

Быстроходная передача

Открытая зубчатая передача

Ориентировочный расчет валов редуктора

После определения межосевых расстояний размеров колес первым этапом нужно разработать эскизный проект. При эскизном проектировании определяют расположение деталей передач расстояния между ними ориентированные диаметры ступеней валов выдирают типы подшипников и схемы их установки.

Выходные валы редуктора имеют консольные участки: на входе - для установки шкива на выходе - муфты. Т.к. коническая форма консольного вала обеспечивает точное и надежное соединение возможность легкого монтажа и снятия устанавливаемых деталей. Консольные участки входного и выходного вала выполнены коническими. Конические концы по ГОСТ 12081-72 [1] стр. 431 Конические концы и входного вала и выходного валов выполнены с наружной резьбой.

Вал I (Быстроходный):

Диаметры участков валов можно определить по формулам:

d1 = (7 8) · = 261 301 мм.

Принимаем d1 = 30 мм

Диаметр цапфы вала под подшипником:

где t - высота заплечика t = 2 мм.[1 стр.46]

dП = 30 + 2 · 2 = 34 мм

Принимаем dП = 35 мм

Диаметр буртика для упора кольца подшипника:

dБП ≥ dП + 3 · r мм.

где r - координата фаски внутреннего кольца подшипника

dБП = 35 + 3 · 25 = 425 мм.

Принимаем dБП = 43 мм

Диаметр шейки вала в месте установки зубчатых колес

Длина посадочного участка быстроходного вала:

LMБ = 15 · 30 = 45 мм.

Длина промежуточного участка быстроходного вала:

LKБ = (1 14) · 35 =35 49= 35 мм.

После уточнения по эскизной компоновке с учетом толщины корпуса редуктора в месте установки опор принимаем LKБ и LMБ

Вал II (Промежуточный):

Диаметры в месте установки зубчатых колес:

dК = (6 7) · = 319 373 мм.

Принимаем dК = 36 мм

dП = 36 - 3 · 25 = 285 мм[1 стр.46]

Принимаем диаметр цапфы вала под подшипником dП = 30 мм

Диаметр буртика для упора колеса:

где f - размер фаски f = 12 мм.

dБК = 36 + 3 · 12 = 396 мм

Принимаем dБК = 40 мм

Диаметр буртика для упора подшипника

dБП = 30 + 3 · 2 = 36 мм

Принимаем dБП = 36 мм.

Вал III (Тихоходный):

d = (5 6) = 345 415 мм.

Диаметр цапфы дала под подшипником:

где t - высота заплечика t = 2

dП = 36 + 2 · 2 = 40 мм.

Принимаем dП = 40 мм

dБП = 40 + 3 · 25 = 475 мм.

Принимаем dБП = 48 мм

Диаметр шейки вала в месте установки зубчатых колес:

где f - размер фаски f = 16 мм.

dБК = 48 + 3 · 16 = 528 мм

Принимаем dБК = 54 мм

Длина посадочного участка тихоходного дала:

Длина промежуточного участка тихоходного дала:

LKT = (08 12)·40 = 32 48 мм.

Остальные длины участков валов определяем графически по эскизной компоновке.

Расчет деталей обеспечивающих передачу.

1. Расчет диаметров колес

Все колеса нарезаются реечным инструментом или долбяком с исходным контуром по ГОСТ 13755-81 с параметрами: угол профиля aw=a=20° коэффициентом головки (ножки) зуба ha = h"f = 1; коэффициент радиального зазора с* = 025.

Делительные диаметры:

Диаметры окружностей впадин и вершин:

2. Расстояние между деталями передач.

Чтобы поверхности вращающихся колес не задевали за внутренние поверхности стенок корпуса между ними оставляют зазор «а» мм

где L – расстояние между внешними поверхностями деталей передач

Расстояние b0 между дном корпуса и поверхностью колес для всех редукторов и коробок принимают:

Расстояние между торцовыми поверхностями колес редуктора принимают:

3. Выбор типа подшипников

Основной критерий работоспособности и порядок подбора подшипников зависит от значения частоты вращения кольца и от статической грузоподъемности. Чаще Всего для опор далод цилиндрических прямозубых и косозубых колес редукторов применяют шарикоВые радиальные подшипники.

Выбираем для быстроходного и тихоходного валов шариковые однорядные радиальные подшипники ГОСТ 8338-75 а для промежуточного - роликовые радиальные без бортов на внутреннем кольце ГОСТ 8328-75

Рисунок 5.1 - конструкция зубчатого колеса.

Cr - динамическая грузоподъемность

Сor - статическая грузоподъемность.

4. Конструирование зубчатых колес

Форма цилиндрического зубчатого колеса зависит от серийности производства. В нашем случае производство мелкосерийное в этом случае для изготовления зубчатого колеса применяют двусторонние штампы. Форма колеса проектируется так как показано на рисунке.

Зубчатое колесо на промежуточном валу

Итак выбираем форму колеса по рис. 5.2

lст = b2 принимаем равной

lст принимаем равной 34 мм

Принимаем f = 125 мм

Штамповочные уклон и радиус:

Для облегчения просверливаем четыре отверстия D=20мм

На практике при изготовлении цилиндрических колес необходим контроль постоянной хорды:

При этом нужно знать высоту от вершин зуба колеса до постоянной хорды:

Длину общей нормали вычисляем по формуле:

где WТ – часть длины общей нормали определяется целой частью zТ величины zК выраженная в долях модуля по [4 табл.14]

zК – условное число зубьев

где К – коэффициент находим по [4 табл.13]

Если b = 0 то zК = z

Wn – часть длины общей нормали определяется дробной частью величины zК выраженная в долях модуля.

Если b = 0 то Wn = 0

Для косозубых зубчатых колес должно выполняться дополнительное условие:

где b – ширина венца

Рисунок 5.2 - конструкция зубчатого колеса.

К = 11938 [4 табл.13]

WТ = 199732 мм [4 табл.14] Wn ==00045 мм

Длина общей нормали:

Зубчатое колесо на выходном валу

lст принимаем равной 42 мм

Высота от вершин зуба колеса до постоянной хорды:

WТ = 169090 мм [4 табл.14] Wn = 0

Шестерня на входном валу

Этот вал будет валом-шестерней. Выбираем конструкцию [рис 10.6 б 1]

Для известного модуля выбираем степень точности 8 и по таблице смотрим диаметр фрезы

WТ = 76464 мм [4 табл.14] Wn ==00015 мм

Шестерня на промежуточном валу

Этот вал будет валом-шестерней. Выбираем конструкцию [рис 10.6 г 1]

WТ = 76884 мм [4 табл.14] Wn = 0

Уточненный расчет валов.

1. Определение усилий действующих на вал.

Рассмотрим промежуточный вал.

На колесах быстроходной ступени действует окружная сила FtК осевая FaК и радиальная FrК силы. При переносе их на вал возникает вращающий момент TврК и изгибающий Mи который компенсируется.

На шестерню тихоходной ступени действуют окружная сила Ftш радиальная Frш при переносе их на вал возникает вращающий момент Tврш.

2. Определение реакций и построение эпюр изгибающих моментов

Вертикальная плоскость

Горизонтальная плоскость

Суммарная сила реакций опор:

Результирующий момент равен:

Крутящий момент равен:

3. Расчет коэффициента запаса усталостной прочности.

Анализируя полученные эпюры устанавливаем опасное сечение. Это сечение C. Форма опасного сечения – окружность с диаметром d = 66 мм.

Выбираем материал вала – Сталь 45 со следующими характеристиками:

Твердость 192 240 НВ Улучшение [2 табл.88]

Результирующий изгибающий момент равен:

Крутящий момент на валу отсутствует.

Определяем напряжения изгиба:

Определяем напряжение кручения:

Принимаем что напряжения изгиба изменяются по симметричному циклу а напряжения кручения - по отнулевому тогда:

где и - амплитуды переменных составляющих циклов напряжений;

и - постоянные составляющие

При совместном действии напряжений кручения и изгиба запас сопротивления усталости определяется по формуле:

- запас сопротивления усталости при изгибе;

- запас сопротивления усталости при кручении

где и - коэффициенты корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости. Они зависят от механических характеристик материала. =01 =005 [2 с.300]

и - пределы выносливости

где и - эффективные коэффициенты концентрации напряжений (для ступенчатых галтельных переходов) равные соответственно 25 и 18 соответственно [2 табл. 15.1]

и - коэффициенты учитывающие размеры вала (масштабный фактор). Определяем по [2 рис 15.5 и 15.6] соответственно. =064 =092

Вычисляем запас сопротивления усталости при изгибе по формуле

Вычисляем запас сопротивления усталости при кручении по формуле

Запас сопротивления усталости при совместном действии напряжений кручения и изгиба по формуле

4. Проверочный расчет подшипников.

4.1. Определение опорных реакций из расчетной схемы вала.

Нагрузки на подшипник определяются геометрическим суммированием опорных реакций по формулам:

4.2. Эквивалентная динамическая нагрузка.

Эквивалентная нагрузка определяется уравнением:

где X - коэффициент радиальной нагрузки; Х = 1;

V - коэффициент зависящий от того какое кольцо подшипника вращается в нашем случае равен 1 так как вращается внутреннее кольцо подшипника;

Y - коэффициент осевой нагрузки; Y = 0;

- коэффициент динамической нагрузки равный 1 [1 стр. 118];

- температурный коэффициент равный 1 [1 стр. 118]

Как видим рассчитываем только подшипник опоры А;

4.3. Оценка ресурса подшипника промежуточного вала.

Ресурс подшипника Lh определяется из равенства

где - коэффициенты учитывающие свойства материалов колец и тел качения и вероятность безотказной работы

в нашем случае ; ; [1 стр. 119]

- показатель степени кривой усталости равный для роликовых подшипников 103;

n - частота вращения быстроходного вала равная 716 обмин.

Так как Lh > Lhe = 1890 ч то работоспособность подшипника обеспечивается.

4.4. Оценка динамической грузоподъемности.

Динамическая грузоподъемность оценивается по формуле:

Вывод: установленный подшипник №32206 легкой серии при заданном режиме нагружения обеспечивает необходимую долговечность так как расчет динамической грузоподъемности меньше паспортной.

5. Выбор крышек подшипников и уплотнителей.

Выбираем закладные крышки. Их преимущество в том что они не требуют крепления к корпусу резьбовыми деталями т.к. их удерживает кольцевой выступ для которого в корпусе протачивают канавку. Чтобы обеспечить сопряжение торцов выступа крышки и канавки корпуса по плоскости на наружной цилиндрической поверхности крышки перед торцом выступа желательно выполнять канавку шириной b. Наружный диаметр крышки выполняют с такими отклонениями при которых в сопряжении с корпусом крышка образует очень малый зазор препятствующий вытеканию масла из корпуса. Толщина стенок применяется в зависимости от диаметра отверстия под подшипник. Обычно крышки изготавливают из чугуна.

Крышка подшипников на I валу:

Крышка подшипников на II валу:

Крышка подшипников на III валу:

Манжетные уплотнения применяют при смазывании подшипников жидким маслом и при окружной скорости вала до 20 мс. Манжета состоит из корпуса изготовленного из маслобензостойкой резины каркаса из стального кольца Г-образного сечения и браслетной пружины. Размеры манжет выбираются по табл. 24.26 [1].

Манжета 1-35х58-3: d=35 мм D=58 мм В=10 мм

Манжета 1-40х60-1: d=40 мм D=60 мм В=10 мм

Подбор и расчет шпоночных соединений.

Быстроходный вал (шпонка на входе)

d – диаметр вала равный 30 мм;

Длина шпонки предварительно определяется из соотношения:

затем округляется до ближайшего стандартного значения по справочнику.

b – ширина шпонки равная 8 мм. [1 стр.476 табл. 24.29];

h – высота шпонки равная 7 мм. [1 стр.476 табл. 24.29].

Условие прочности на смятие определяется по формуле:

[см] = 110 200 МПа для неподвижных соединений при посадках с натягом [2 с.90]

lр = 32 – 8 = 24 мм.

Промежуточный вал (шпонка под колесом).

l = 34 – 10 = 24 мм. Принимаем l = 25 мм.

lр = 24 – 10 = 14 мм.

см = 1055 110 = [см]

Тихоходный вал (шпонка под колесом)

Для выполнения условия прочности на смятие принимаем l = 36 мм.

lр = 36 – 14 = 22 мм.

см = 1087 110 = [см]

Тихоходный вал (шпонка на выходе)

lр = 50 – 10 = 40 мм.

Можем сделать вывод что все шпоночные соединения работоспособны.

Конструирование корпусных деталей и крышек.

Корпусные детали обычно имеют довольно сложную форму поэтому их получают методом литья широко используют чугун сталь.

Стенки корпусной детали следует выполнять одинаковой величины. Толщину стенок желательно уменьшать до величины определяемой условиями хорошего заполнения формы жидким металлом. Толщину стенки вычисляют по формуле (необходимая прочность):

Толщину стенок крышки корпуса делают тоньше

Плоскости стенок встречающихся под прямым углом сопрягают радиусом r = 05 · d = 3 мм и R = 15 · d = 9 мм

Толщину внутренних ребер из-за более медленного охлаждения металл должна быть равна 08 · d = 5 мм. Высота ребер не менее 40 мм.

Размеры корпуса определяет число и размеры размещенных в нем деталей.

Корпуса современных редукторов очерчивают плоскими поверхностями все выступающие элементы устраняют с наружных поверхностей и вводят внутрь корпуса лапы под болты крепления к основанию проушины для транспортировки редуктора отлиты заодно с корпусом. При такой конструкции корпус характеризуют большая жесткость и лучшие виброакустические свойства повышенная прочность в местах расположения болтов крепления упрощение наружной очистки удовлетворение современным требованиям технической эстетики.

Для удобства сборки корпус выполняют разъемным плоскость разъема проходит через оси валов. Плоскость разъема для удобства обработки располагают параллельно плоскости основания. Для соединения корпуса и крышки по всему контуру плоскости разъема редуктора выполняют специальные фланцы.

Диаметры приливов для подшипниковых гнезд принимают по формуле:

Крепление крышки редуктора к корпусу.

Для соединения крышки с корпусом выбираем болты с наружной шестигранной головкой диаметр принимаем (стр. 264. [1])

Принимаем диаметр d =10 мм

Фиксирование крышки относительно корпуса.

Отверстия в подшипниковом гнезде для установки подшипников должны иметь правильную цилиндрическую форму. При сборке редуктора во время затяжки болтов соединяющих корпус с крышкой возможно некоторое смещение крышки относительно корпуса кроме того торцы приливов у подшипниковых гнезд на крышке редуктора и корпусе могут не совпасть что повлечет перекос крышек подшипников и их наружных колец. Следовательно при сборке редуктора нужно точно фиксировать положение крышки относительно корпуса необходимую точность достигают штифтами и их диаметр рассчитывается:

Возьмем два конических штифта с внутренней резьбой резьбу используют для извлечения штифта при разборке редуктора.

Поверхности сопряжения корпуса и крышки для плотного их прилегания шабрят или шлифуют. При сборке узла эти поверхности для лучшего уплотнения покрывают тонким слоем герметика.

Конструктивное оформление опорной части корпуса.

Опорную поверхность корпуса следует выполнять в виде нескольких небольших платиков расположенных в местах установки болтов или шпилек.

Диаметр винта крепления редуктора к плите:

где d – это диаметр болта крепления крышки и корпуса редуктора.

Число z винтов принимают в зависимости от межосевого расстояния awT (мм) тихоходной ступени z=4 (при a315).

Места креплении оформляют в виде ниш расположенных по углам корпуса. Высоту ниши принимают при креплении болтами

Оформление сливных отверстий.

В редуктор масло заливается через верхний люк. При работе передачи масло постепенно загрязняют продукты изнашивания оно стареет – свойства его ухудшаются. Поэтому масло периодически меняют. Для слива масла в корпусе выполняют сливное отверстие закрываемое пробкой. Дно корпуса желательно делать с уклоном в 050 в сторону сливного отверстия.

Перед сверлением сливного отверстия прилив в корпусе фрезеруют поэтому он должен выступать над необрабатываемой поверхностью на высоту 4мм. Отверстие для выпуска масла закрывают пробкой с цилиндрической резьбой.

Оформление прочих конструктивных элементов корпусных деталей.

Для подъема и транспортирования крышки корпуса и редуктора в сборе применяют проушины отливая их заодно с крышкой d=30мм R=30мм

Для заливки масла в редуктор контроля правильности зацепления и для внешнего осмотра деталей делают люки. Для среднесерийного производства применяют стальную штампованную крышку для того чтобы внутрь корпуса не засасывалась пыль под крышку ставят полосы из технической резины привулканизированные к крышке. Крышки крепят винтами.

Толщину стенок и высоту H принимают:

по Анурьеву выбираем винты d=8мм

В крышках люков удобно располагать пробковые отдушины:

Выбираем отдушину по рис. 11.16б [1]

Смазывание зубчатых передач.

В редукторе должно быть обеспечено надежное смазывание трущихся поверхностей. Для смазывания применяют картерную систему т.е. в корпус редуктора заливают масло так чтобы венцы колес были в него погружены. Колеса при вращении разбрызгивают его. Вязкость масла выбирают в зависимости от контактного напряжения и окружной скорости колес Вязкость равна 60 мм2. Далее по табл. 11.2 [1] выбираем масло И-Г-А-68. Допустимые уровни погружения колес цилиндрического редуктора в масляную ванну:

Также надо учитывать что при окружной скорости больше 1 мс достаточно погружать в масло только одно колесо тихоходной ступени.

Для наблюдения за уровнем масла в корпусе установим маслоуказатель круглый из прозрачного материала

Список использованной литературы.

Дунаев П.Ф. Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие для машиностроительных специальностей вузов. - 7-е изд. перераб. и доп. - М.: Высшая школа 2001. - 447 с.

Иванов М.Н. Детали машин: Учебник для студентов высших технических учебных заведений. - 5-е изд. перераб. - М.: Высшая школа 1991. - 383 с.

Анурьев В.И. «Справочник конструктора-машиностроителя»: В 3 т. Т. 1. - 8-е перераб. и доп. Под ред. И.Н. Жестковой. – М.: Машиностроение 2001. - 920 с.: ил.

Анурьев В.И. «Справочник конструктора-машиностроителя»: В 3 т. Т. 2. - 8-е перераб. и доп. Под ред. И.Н. Жестковой. – М.: Машиностроение 2001. - 912 с.: ил.

Анурьев В.И. «Справочник конструктора-машиностроителя»: В 3 т. Т. 3. - 8-е перераб. и доп. Под ред. И.Н. Жестковой. – М.: Машиностроение 2001. - 864 с.: ил.

Годик Е.И. Хаскин А.М. «Справочное руководство по черчению» - М.: Машиностроение – 696с.

Мягков В.Д. «Допуски и посадки» Л.: Машиностроение - 1983. - 448с.

Мигранов М.Ш. Ноготков О.Ф. Сидоренко А.А. Шустер Л.Ш.. «Расчет и конструирование одноступенчатого зубчатого редуктора»: Учеб. пособие - М.: Изд-во МАИ 2005. - 125 с.

Эскизы стандартных изделий.

Подшипник шариковый радиальные однорядные (ГОСТ 8338-75).

Подшипник роликовый радиальный без бортов на внутреннем кольце ГОСТ 8328-75

Болты с шестигранной уменьшенной головкой (ГОСТ 7808-70) мм.

Шпонки призматические (ГОСТ 23360-78) мм.

Штифты цилиндрические (ГОСТ 3128-70) мм.

Шайбы пружинные нормальные (ГОСТ 6402-70).

Номинальный диаметр резьбы

Шайба стопорная (ГОСТ 13463-77).

Прокладки уплотнительные паронитовые (ГОСТ 15180-86) мм.

Гайка шестигранная с уменьшенным размером «под ключ» (ГОСТ 15522-70) мм.

Резиновые армированные манжеты для валов (ГОСТ 8752-79) мм.

Маслосливная пробка (ГОСТ 9347-74) мм.

Муфта упругая втулочно-пальцевая МУВП-32 (ГОСТ 120860-66) мм.

Двигатель асинхронный АИР132S8716 380 В 50 Гц IM1081 ТУ16-525.564-84.

![]() Чертеж - сборочный.cdw

Чертеж - сборочный.cdw

Вращающий момент на тихоходном валу

Частота вращения тихоходного вала

Общее передаточное число 6

Степень точности изготовления зубчатых передач 8-В

Коэффициент полезного действия 0

Технические требования

Необработанные поверхности корпуса редуктора красить

маслостойкой красной эмалью НЦ-5123 ГОСТ 7462-73.

Наружные поверхности корпуса красить зеленой эмалью ПФ-115

Плоскость разъема покрыть тонким слоем герметика УТ-34

ГОСТ 24285-80 при окончательной сборке.

Валы должны проворачиваться от руки плавно

Залить в редуктор масло И-Г-А-68 ГОСТ 20799-88 в

Редуктор обкатать при частоте вращения входного вала

6 обмин в течении трех часов

после чего масло заменить.

* Размер для справок

![]() Спецификация.spw

Спецификация.spw

Крышка подшипника глухая

Крышка подшипника сквозная

Кольцо маслоотталкивающее

Прокладка регулировочная

Подшипник 207 ГОСТ 8338-75

Подшипник 208 ГОСТ 8338-75

Подшипник 32206 ГОСТ 8328-75

Болт М10 х 60 ГОСТ 15589-70

Болт М10 х 35 ГОСТ 15589-70

Болт М8 х 22 ГОСТ 15589-70

Болт М6 х 14 ГОСТ 15589-70

Болт М6 х 20 ГОСТ 15589-70

Болт М6 х 18 ГОСТ 15589-70

Шпонка 8 х 7 х 32 ГОСТ 23360-78

Шпонка 10 х 8 х 25 ГОСТ 23360-78

Шпонка 10 х 8 х 50 ГОСТ 23360-78

Шпонка 14 х 9 х 36 ГОСТ 23360-78

Штифт 6 х 14 ГОСТ 3128-70

Штифт 6 х 35 ГОСТ 3128-70

Штифт 4 х 12 ГОСТ 3128-70

Шайба 10 Н ГОСТ 6402-70

Шайба 8 Н ГОСТ 6402-70

Шайба 6 Н ГОСТ 6402-70

Шайба концевая 16 ГОСТ 13463-77

Шайба концевая 36 ГОСТ 14734-69

Гайка М16 ГОСТ 15522-70

Мaнжета 1-35х58 ГОСТ 8752-79

Мaнжета 1-40х60 ГОСТ 8752-79

Уплотнительная прокладка

Масло индустриальное

И-Л-А-22 ГОСТ 20799-88

НЦ-5123 ГОСТ 7462-73

УТ-34 ГОСТ 24285-80

![]() Титульный.doc

Титульный.doc

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

(обозначение документа)

![]() Чертеж - Колесо.cdw

Чертеж - Колесо.cdw

Сталь 40ХН ГОСТ 4543-81

Штамповочные уклоны 7

штамповочный радиус 6 мм.

Неуказанные предельные отклонения размеров: отверстий Н14

Направление линии зуба

![]() Спецификация на приводную станцию.spw

Спецификация на приводную станцию.spw

Редуктор двухступенчатый

Двигатель асинхронный

IM1081 ТУ16-52 5.564-84

Муфта МУВП-30 ГОСТ 21424-93

Болт М12 х 75 ГОСТ 15589-70

Болт М12 х 55 ГОСТ 15589-70

Гайка М12 ГОСТ 5915-70

Шайба 12 ГОСТ 6402-70

Шайба 12 ГОСТ 10906-78

Рекомендуемые чертежи

- 25.10.2022