Проектирование привода с цилиндрическим редуктором

- Добавлен: 24.01.2023

- Размер: 4 MB

- Закачек: 0

Описание

Проектирование привода с цилиндрическим редуктором

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Компас или КОМПАС-3D Viewer

Дополнительная информация

![]() титул_лист.doc

титул_лист.doc

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

(обозначение документа)

![]() Редуктор.spw

Редуктор.spw

Кольцо маслоотражательное

Болт М12-8g x 22 ГОСТ 15589-70

Винт М12 х 55 ГОСТ 11738-84

Винт М6 х 12 ГОСТ 17473-80

Мaнжета 1-35 х 58-1 ГОСТ 8752-79

Мaнжета 1-45 х 65-1 ГОСТ 8752-79

Подшипник 207 ГОСТ 8338-75

Подшипник 209 ГОСТ 8338-75

Шайба 12 Г ГОСТ 6402-70

Шайба 12 БрКМц3-1 ГОСТ 6402-70

Шайба A 12.31 ГОСТ 6958-78

Шайба 16.31 ГОСТ 13465-77

Шпонка 5 х 5 х 32 ГОСТ 23360-78

Шпонка 10 х 8 х 28 ГОСТ 23360-78

Шпонка 14 х 9 х 74 ГОСТ 23360-78

Шпонка 16 х 10 х 45 ГОСТ 23360-78

Штифт 4 x 20 ГОСТ 3128-70

Штифт 10 х 50 ГОСТ 9464-79

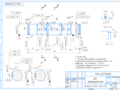

![]() вид с верху.cdw

вид с верху.cdw

![]() Пояснительная1.docx

Пояснительная1.docx

Подбор электродвигателя6

Статическое исследование редуктора11

Кинематический анализ редуктора13

Геометрический расчет зубчатых передач13

Выбор материала и термообработки зубчатых передач13

Определение допускаемых напряжений14

1.Допускаемые контактные напряжения14

2.Допускаемые изгибные напряжения16

Определение расчетного контактного напряжения в полюсе зацепления зубчатой пары для тихоходной ступени17

Определение расчетного изгибного напряжения18

Расчет промежуточного вала на прочность19

Определение размеров валов зубчатых колес26

Концевые участки валов:28

Конструирование крышек подшипников30

Зубчатые колеса внешнего зацепления34

Манжетные уплотнения35

Смазочные устройства35

Конструирование корпусных деталей и крышек36

Крепление крышки к корпусу37

Конструирование прочих элементов редуктора39

Подбор системы смазки40

Краткое описание сборки редуктора40

Эскизы стандартных изделий41

Спроектировать привод грузоподъемного устройства по схеме 92 с редуктором типа 22 при номинальном натяжении каната 8 кН и скорости набегания каната на барабан 40 ммин длительность работы 10000 часов. Режим нагружения I. Тип производства крупносерийный.

Рис.1 схема привода 92 и редуктора 22

Скорость V = 40ммин;

Привод грузоподъемного устройства был сконструирован для передачи крутящего момента на барабан который обеспечивает поднятие груза со скоростью 40 ммин.

Привод грузоподъемного устройства (рис. 2) состоит из электродвигателя редуктора барабана троса. Электродвигатель и барабан присоединены к редуктору при помощи муфт.

рис. 2. Схема устройства

Расчет рабочего органа машины. Подбор электродвигателя. Разработка исходных данных для ЭВМ

Определим диаметр троса

Определим диаметр барабана

Из стандартного ряда Ra 40 принимаем

Определим частоты вращения и крутящие моменты барабана

Подбор электродвигателя

По таблице 1.1 [2 ];

Из [ 2 ] принимаем коэффициенты полезного действия:

Выбираем Электродвигатель: АИР 132M4960 ТУ-16-525.564-84

Определяем передаточное отношение приводной станции и редуктора

Разрабатываем исходные данные для ввода в ЭВМ

Во 2 ступени тихоходной

Назначаем относительную ширину зубчатых колес

Анализ полученных данных и выбор оптимального варианта компоновки редуктора.

Определяем диаметр выходного вала по формуле:

Условия для выбора оптимального варианта:

рис. 3 Схема расположения колес

В остальных вариантах условие сборки не соблюдается.

Из всех выше приведенных вариантов выбираем второй так как он удовлетворяет всем условиям для выбора оптимального варианта.

Статическое исследование редуктора

Определим моменты в зубчатых колесах а также усилия в зацеплении.

Вращающий момент на выходном валу:

Вращающий момент на шестерне тихоходной ступени:

Вращающий момент на колесе промежуточного вала

Вращающий момент на шестерне быстроходной ступени:

Вращающий момент быстроходной ступени:

Усилия в передаче определим по следующим формулам:

Окружная сила на тихоходной ступени:

Радиальная сила на тихоходной ступени:

Осевая сила на тихоходной ступени:

Fат = Ftт*tg т = 285*tg 29498º = 161 кН.

Кинематический анализ редуктора

Найдем частоту вращения быстроходного вала:

Частота вращения промежуточного вала:

Частота вращения тихоходного вала:

Геометрический расчет зубчатых передач

Геометрический расчет выполняется в минимальном объеме. Определению подлежат: делительные d1 и d2 и начальные dw1 и dw2 диаметры колес; коэффициенты смещения X1 и диаметры окружностей вершин da1 и угол зацепления w; коэффициент торцевого перекрытия ; коэффициент осевого перекрытия для косозубых колес. Все колеса нарезаются реечным инструментом или долбяком с исходным контуром по ГОСТ 13755-81 с параметрами: угол профиля = 20; коэффициентом головки (ножки) зуба ; коэффициент радиального зазора с* = 025.

Коэффициенты смещения колес определяем по блокирующим контурам используя линию 15 – линию выровненных удельных скольжений. Суммарный коэффициент смещения X = X1 + X2 = X задан в распечатке.

диаметр окружности впадин у шестерни на тихоходной ступени

df1т = d1т – 2*(с+m) = 6032 – 2*(025+2) = 5407 мм;

диаметр окружности впадин у шестерни на быстроходной ступени

df1б = d1б – 2*(с+m) = 3505 – 2*(025+25) = 3005 мм;

диаметр окружности впадин у колеса на тихоходной ступени

df2т = d2т – 2*(с+m) = 20968 – 2*(025+2) = 20343 мм;

диаметр окружности впадин у колеса на быстроходной ступени

df2б = d2б – 2*(с+m) = 16495 – 2*(025+25) = 15995 мм;

диаметр окружности вершин у шестерни на тихоходной ступени:

dа1т = d1т +2m = 6032 + 2*2 = 6432 мм;

диаметр окружности вершин у шестерни на быстроходной ступени:

dа1б = d1б +2m = 3505 + 2*25 = 3905 мм;

диаметр окружности вершин у колеса на тихоходной ступени:

dа2т = d2т +2m = 20968 + 2*25 = 21468 мм.

диаметр окружности вершин у колеса на быстроходной ступени:

dа2б = d2б +2m = 16495 + 2*2 = 16495 мм.

Коэффициент осевого перекрытия:

Суммарный коэффициент перекрытия:

Выбор материала и термообработки зубчатых передач

Практикой эксплуатации и специальными исследованиями установлено что нагрузка допускаемая при контактной прочности зубьев определяется в основном твердостью материала. Высокую твердость в сочетании с другими характеристиками а следовательно малые габариты и массу передачи можно получить при изготовлении зубчатых передач из сталей подвергнутых термообработке.

Для шестерни тихоходной ступени выберем марку стали 45Х с твердостью 230 .280 НВ и термообработку – улучшение. Для колеса выберем марку стали 45Х с твердостью 163 269 НВ и термообработку – улучшение.

Для тихоходной ступени назначим твердость для шестерни 265 НВ и для колеса 230 НВ [3].

Для шестерни быстроходной ступени выберем марку стали 45 с твердостью 230 .280 НВ и термообработку – улучшение. Для колеса выберем марку стали 45Х с твердостью 163 269 НВ и термообработку – улучшение.

Для быстроходной ступени назначим твердость для шестерни 265 НВ и для колеса 230 НВ [3].

Расчет на прочность зубчатой передачи тихоходной ступени

Определение расчетного контактного напряжения зубчатой передачи тихоходной ступени.

(таблица 8.7 Иванов)

Расчет допускаемых контактных напряжений зубчатой передачи тихоходной ступени

От сюда Н1=372HRC ; Н2=388HRC ;

Тогда подбираем материал с Н= 417 436HRC Сталь 40ХН H= 35 45HRC

Определение расчетных напряжений изгиба зубьев

( таблица 8.7 Иванов)

(рисунок 8.20 [ 2 ])

(рисунок 8.20 Иванов [ 2 ])

Определение допускаемых напряжений изгиба зубьев тихоходной ступени

Вывод: Приведенные выше расчеты показали что тихоходная ступень редуктора при заданном режиме нагрузки является работоспособной так как обеспечивается контактная и изгибная прочность зубьев так как

Расчет на прочность зубчатой передачи быстроходной ступени.

Определение расчетного контактного напряжения в полюсе зацепления зубчатой пары для быстроходной ступени

(таблица 8.3 [ 2 ] )

Расчет допускаемых контактных напряжений зубчатой передачи быстроходной ступени

Назначаем материал Сталь 40ХН с закалкой и низким отпуском:

[таблица 8.10 Иванов]

Определение расчетных напряжений изгиба зубьев быстроходной ступени

(таблица 8.3 Иванов)

(рисунок 8.20 Иванов)

Определение допускаемых напряжений изгиба зубьев

Вывод: Приведенные выше расчеты показали что быстроходная ступень редуктора при заданном режиме нагрузки является работоспособной так как обеспечивается контактная и изгибная прочность зубьев так как:

Расчет промежуточного вала на прочность

Рассмотрим промежуточный вал а также действующие на него нагрузки:

Рис. 5 Нагрузки действующие на промежуточный вал

)Рассмотрим плоскость УОZ:

Определим моменты Мт и Мб возникающие в плоскости УОZ:

Мб = Fаб * dwб2 = 054*164952 = 445 Н*м;

Мт = Fат * dwт2 = 161*60322 = 483 Н*м;

Ffm*35 + Mm + Mб – Frб(35+40) – Mm + Frm*(35+40*2) – Rby(35*2+40*2) =0

Ray = 2*Frm – Frб – Ryb = 05 кН

Построим эпюры изгибающих моментов и нормальных сил в плоскости УОZ (рис. 7):

Мz=35 = Raу*35 = 05*35 = 175 Н*м;

М(z) = Raу*z - Frт*(z -35) + Mm

Мz=35 = Raу*35 + Мт = 05*35 + 483 = 658 Н*м;

Мz=75 = Raу*75 - Frт*(z -35) + Мт = 05*75 –12*(75-35) + 483 = 378 Н*м;

Q2 = Raу – Frт = 05 -12 = -07 кН;

М(z) = Raу*z – Frm(z-35) + Mm + Mб + Frб(z-35-40)

М(75) = Raу*75 – Frm 40 + Mm + Mб = 5345 H*м;

Мz=115 = Raу*115 – Frm(80) + Mm + Mб + Frб(40) = 863 Н*м;

Q3 = Rау + Frб – Frm

Мz=35 = Rву*35 = 11*35 = 385 Н*м;

)Рассмотрим плоскость ZOX:

Построим эпюры изгибающих моментов и нормальных сил в плоскости ZОХ (рис. 7):

Raх + Ftт - Ftб + Ftт + Rвх = 0;

(1): Ftт *35 - Ftб *75 + Ftт *115+ Rвх*150 = 0

Мz=35 = Raх*35 = -177*35 = -6195 Н*м;

Q1 = Raх; Q1 = -177 Н;

М(z) = Raх*z + Ftт *(z -35)

Мz=75 = Raх*75 + Ftт *(z -35) = -177*75 +285*(75-35) = -1875 Н*м;

Q2 = Raх + Ftт = -177 +285 = 108 Н;

М(z) = Rах*z + Ftm(z-35) – Ftб(z-35-40)

Мz=75 = Ftm(75-35) – Ftб(75-35-40) + Rах*75 = -1875 Н*м;

Мz=115 = Rах*115 + Ftm(115-35) – Ftб(115-35-40) = -6178 Н*м;

Q3 = Rах + Ftm - Ftб

Мz=35 = -Rвх*35 = -6178 Н*м;

Найдем суммарный изгибающий момент:

Ма=35 = √Мz + Му = √175 2 + (-6195) 2 = 6437 Н*м;

Ма=35 = √Мz + Му = √658 2 + (-6195) 2 = 9037 Н*м;

Ма=75 = √Мz + Му = √378 2 + (-1875) 2 = 4219 Н*м;

Ма=75 = √Мz + Му = √535 2 + (-1875) 2 = 5669 Н*м;

Ма=115 = √Мz + Му = √863 2 + (-6178) 2 = 10556 Н*м;

Ма=115 = √Мz + Му = √385 2 + (-6178) 2 = 7195 Н*м;

Максимальный изгибающий момент М = 10556 Н*м

Определим крутящий момент Т:

Т1 = Fтt * dm2 = 285*60322 = 8596 Н*м;

Т2 = Fбt * dб2 = 217*164952 = 17897 Н*м;

Рис. 8 Эпюры моментов и нормальных сил

Ra = √ Raх 2 + Rау 2 = √05 2 + (-177) 2= 184 Н

Rв = √ Rвх 2 + Rву 2 = √11 2 + (-177) 2= 208 Н

Выбираем подшипник шариковый радиальный однорядный

FaС0 = 16*10 3137*10 3= 0 117

Fa( V*Fr) = 16*10 31*119*10 3= 133 > 030

Определим радиальную нагрузку действующую на подшипник :

Р =( Х*V*Fr+ Y Fa)*k*kт

Где Х=056– коэффициент радиальной нагрузки;

У=145 – коэффициент осевой нагрузки;

K=13 15 – коэффициент безопасности учитывающий характер нагрузки: умеренные толчки;

Kт=1 – температурный коэффициент.

Р = (056*1*119 + 145*16) = 433 кН;

Определим долговечность работы по формуле :

L = а1* а2*(Ср)р *10 660*п

где С = 255 кН – паспортная динамическая грузоподъемность;

Р = 433 кН – эквивалентная нагрузка;

р = 3 – для шариковых подшипников;

а1 = 1 – коэффициент надежности;

а2 = 07 – обобщенный коэффициент совместного влияния качества металла и условий эксплуатации;

L = 1*07*(255433)3 *10660*30573 = 77941 ч;

Необходимо соблюдение условия:

L > Lhe = Lh* = 77941*025 = 19485ч;

Выбираем “Подшипник 207 по ГОСТ 8338-75”.

Примем что нормальные напряжения изменяются по симметричному циклу (а = тах М = 0) а касательные напряжения - по пульсирующему циклу ( а = М = 05*). Материал вала - сталь 45ХС

(Т = 580 МПа в = 850 МПа -1 = (04 05) в = (04 05)*850 =(340 425)= 400 МПа -1 = (02 03) в = (02 03)*850 = (170 255) = 200 МПа).

Опасным сечением является сечение где находится максимальный момент на валу - М = 10556 Н*м.

а = М = 05* = 05*Т02*d3= 05*860602*0063 = 099 МПа;

а = М01*d3 = 1055601*0063 = 49 МПа;

Запас прочности рассчитаем по формуле:

k = 17 - эффективный коэффициент концентраций напряжений при изгибе;

= 01 - коэффициент корректирующий влияние постоянной цикла напряжений на сопротивление усталости;

Кd =077; KF = 094 – масштабный фактор и фактор шероховатости поверхности;

k = 14 - эффективный коэффициент концентраций напряжений при кручении;

Кd = 077 - масштабный фактор;

KF = 094- фактор шероховатости поверхности;

= 005- коэффициент корректирующий влияние постоянной цикла напряжений на сопротивление усталости;

условие прочности соблюдается:

Определение размеров валов зубчатых колес

Диаметры различных участков валов редуктора определим по

d ≥ (85 95) 3√T1Б = (85 95) 3√6004 = 2422 мм;

где t = 3 – высота заплечика [2];

dП ≥ 25 + 2*3 = 32 мм;

Принимаем dП = 35 мм;

где r = 2 – координата фаски подшипника;

dБП ≥ 35 + 3*2 = 41 мм;

диаметр dБП округляем в ближайшую сторону до стандартного значения dБП = 40 мм.

dк ≥ (6 7) 3√T1тш = (6 7) 3√1237 = 311 мм;

где f = 12 – размер фаски [2];

dБК ≥ 32 + 3*12 = 356 36 мм;

диаметр dП округляем в ближайшую сторону до стандартного значения

dБп ≥ dП +3*r = 35 +3*2 = 41 мм;

диаметр dБП округляем в ближайшую сторону до стандартного значения

d ≥ (5 6) 3√T2тк = (5 6) 3√4105= 3742мм; принимаем

dП ≥ d +2*t = 38 + 2*3.5 = 45 мм;

dБп ≥ dП +3*r = 45+ 3*25 = 53 мм;

рис.9 Валы редуктора

Концевые участки валов:

Конические концы валов изготавливают по ГОСТ 12081-72 изготавливают с конусностью 1:10 двух исполнений: с наружней и внутренней резьбой.. Коническая форма концевого участка приобрела широкое распространение и обеспечивают точное и надежное соединение возможность легкого монтажа и снятия устанавливаемых деталей.

Для быстроходного вала:

Рис. 10.1 Концевой участок быстроходного вала

Для тихоходного вала принимаем цилиндрический конец вала

его параметры: ГОСТ 12080 –66

Рис. 10.2 Концевой участок тихоходного вала

рис. 11. Шпоночное соединение

Для колеса тихоходной ступени с диаметром вала d = 54 мм выбираем призматическую шпонку имеющую размеры [1 ]:

Длину шпонки найдем из условия прочности для призматических шпонок [2 ]:

см = 4*Тh*l*d ≥ [см] где

Т - вращающий момент на колесе тихоходной ступени;

[см] = 180 МПа - допускаемое напряжение;

Принимаем длину шпонки L = 35 мм.

Для колеса промежуточной ступени с диаметром вала 35 мм выбираем призматическую шпонку имеющую размеры [1 ]:

Т - вращающий момент на колесе промежуточной ступени;

Принимаем длину шпонки L = 26 мм учитывая диапазон указанный в таблице 2429 [2].

Конструирование крышек подшипников

Размеры крышки определяются прежде всего размером внешнего кольца подшипника. В данном случае используются закладные крышки. Эти крышки не требуют специального крепления к корпусу резьбовыми деталями. Они удерживаются кольцевым выступом для которого в корпусе протачивают канавку. Чтобы обеспечить сопряжение торцов выступа крышки и канавки корпуса по плоскости на наружной цилиндрической поверхности крышки перед торцом выступа делают канавку.

Конструкции закладных крышек:

Рис.12 Закладная крышка с глухим отверстием

б) с отверстием для выходного конца вала

Рис.13 Закладная крышка с отверстием для выходного конца вала.

Зубчатые колеса внешнего зацепления

Рис.14 Зубчатое колесо внешнего зацепления

Промежуточная ступень:

lст = (08 1.5)d = 38

S = 2.2m + 005b2 = 6

C = 05(S + Sст)>= 025b2 = 9

) lст = (08 1.5)d = 45

S = 2.2m + 005b2 = 8

C = 05(S + Sст)>= 025b2 = 12

) lст = (08 1.5)d = 31

S = 2.2m + 005b2 = 7

R >=6; C = 05(S + Sст)>= 025b2 = 10

Манжетные уплотнения

Широко применяются при смазывании подшипников жидким маслом и при окружной скорости до 20 мс манжетные уплотнения. Манжета состоит из корпуса изготовленного из маслобензостойкой резины каркаса представляющего собой стальное кольцо Г- образного сечения и браслетной пружины. Каркас придает манжете жесткость и обеспечивает плотную посаду в корпусную деталь без дополнительного крепления. Браслетная пружина стягивает уплотняющую часть манжеты вследствие чего образуется рабочая кромка шириной

b = 04 06 мм плотно охватывающая поверхность вала.

Манжеты предназначенные для работы в засоренной среде. Выполняют с дополнительной рабочей кромкой называемой «Пыльником».

Манжету обычно устанавливают открытой стороной внутрь корпуса.

К рабочей кромке манжеты в этом случае обеспечен хороший доступ смазочного масла.

Смазочные устройства

При работе передач масло постепенно загрязняется продуктами износа. С течением времени оно стареет. Свойства его ухудшаются. Поэтому масло налитое в корпус редуктора периодически меняют. Для этой цели в корпусе предусматривают сливное отверстие закрываемое пробкой с цилиндрической резьбой (рис. 9). Размеры пробки:

Для наблюдения за уровнем масла в корпусе устанавливают маслоуказатели жезловые (щупы) (рис. 10). Исполнение наклонного щупа вызывает некоторые технологические трудности при формовке корпуса и сверлении наклонного отверстия поэтому вертикальное исполнение предпочтительнее.

При длительной работе в связи с нагревом масла и воздуха повышается давление внутри корпуса что приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого внутреннюю полость корпуса сообщают с внешней средой путем установки отдушин в его верхних точках

рис.16. Маслоуказатель

Конструирование корпусных деталей и крышек

Размеры корпуса определяются числом и размерами размещенных в них деталях относительным их расположением и величиной зазора между ними. Для удобства сборки корпус выполняют разъемным. Плоскость разъема проходит через оси валов.

Зазор между колесами и стенками редуктора:

Толщина стенки корпуса редуктора

= 13* 4√Т = 13* 4√581 = 63 ≥6 мм.

Толщину стенки крышки корпуса 1 = (09 1)* где = 7 мм -

-толщина стенки корпуса. Толщину стенки крышки корпуса принимаем 1 = 6 мм. Для уменьшения массы крышки боковые стенки выполняют наклонными.

Диаметр приливов в которых располагаются подшипники определяются:

Dп = 125*D + 10 мм = 103

Крепление крышки к корпусу

Для соединения крышки с корпусом используются болты с наружной шестигранной головкой (рис. 13).

Размеры элементов крышки и корпуса принимают:

d = 125* 3√Твых =125* 3√581 = 104 мм; примем d = 12

К = 235*d = 27*12 = 282 мм;

С = 11*d = 11*12 = 132 мм;

Для точного фиксирования положения крышки редуктора относительно корпуса применяются штифты. Размеры штифтов (рис. 14):

dшт = (07 08)*d = (07 08)*12 = 10 ммгде

d - диаметр крепежного болта;

Конструирование прочих элементов редуктора

Для подъема и транспортировки крышки корпуса и собранного редуктора применяют проушины (рис. 15) отливая их заодно с крышкой. В данном случае проушина выполнена в виде ребра с отверстием.

d = 3*1 = 3*6 = 18 мм.

Для заливки масла в редуктор и контроля правильности зацепления делают люк. Чтобы удобнее было заливать масло и наблюдать за зубчатыми колесами при сборке и эксплуатации размеры люка должны быть максимально возможными. Люк закрывается стальной крышкой из листов толщиной к. При среднесерийном производстве крышку выполняют штампованной (рис. 16). Для того чтобы внутрь корпуса извне не засасывалась пыль под крышку ставят уплотняющую прокладку. Материал прокладки - технический картон марки А толщиной 10 15 мм. Крышка крепиться к корпусу винтами с полукруглой головкой.

k = (0010 0012)*L = (0010 0012)*160 = 2 мм;

h = (04 05)* 1 = (04 05)*6 = 3 мм;

Подбор системы смазки

В данном редукторе используется картерная система смазывания т.е. корпус является резервуаром для масла. Масло заливается через верхний люк. Для слива масла в корпусе предусмотрено сливное отверстие закрываемое пробкой.

При работе передач продукты изнашивания постепенно загрязняют масло. С течением времени оно стареет свойства его ухудшаются. Браковочными признаками служат повышенное содержание воды и наличие механических примесей. Поэтому масло залитое в корпус периодически меняют.

В зависимости от контактного напряжения до 600 МПа и окружной скорости колес до 2 мс определяем требуемую вязкость масла

*10 м ²с. По вязкости определяем марку масла - масло индустриальное И-Г-А. Потребное количество масла V = 12 л.

Краткое описание сборки редуктора

Данная конструкция редуктора позволяет осуществлять независимую сборку редуктора. В первую очередь на валы устанавливаются зубчатые колеса затем упорные втулки подшипники регулировочные кольца обеспечивающие регулировку осевых зазоров маслоотражательные шайбы. Затем устанавливаются манжеты и крышки подшипников с отверстиями для концов валов. Далее в корпус устанавливаются валы а также глухие крышки. На корпус устанавливают крышку которая фиксируется штифтами затем крышка крепится стяжными болтами. На корпус устанавливают маслоуказатели и сливную пробку. Затем в корпус через отверстие люка заливают масло. После этого на крышке корпуса устанавливается крышка люка.

Эскизы стандартных изделий

Подшипник ГОСТ 8338-75

Обозначение подшипника

Манжета ГОСТ 8752-79

Шпонка ГОСТ 23360-78

![]() вид с боку.cdw

вид с боку.cdw

Максимальный крутящий момент на выходном валу - 410

Частота вращения выходного вала - 85

Передаточные отношения

быстроходной ступени

Основные параметры зацепления

Технические требования

Необработанные наружные поверхности редуктора покрасить

серой краской ПФ115 ГОСТ 6465-76

а внутренние необработанные

поверхности - маслостойкой краской ПФ1131 ТУ 6-10-1289-78.

Плоскоть разъёма редуктора покрыть тонким слоем герметика

УТ-34 ГОСТ 24285-80 при окончательной сборке.

Залить в редуктор 12 литров масла И-Г-А ГОСТ20799-88.

Проверить в ручную плавность вращения валов.

Редуктор обкатать без нагрузки при частоте вращения

быстроходного вала 1432 обмин в течение 2 часов.

После обкатки масло в редукторе заменить.

Осевой люфт подшипников поз. 27 обеспечить регулеровкой

деталей поз. 28 в пределах 0

![]() Расчет на ЭВМ.docx

Расчет на ЭВМ.docx

MOM= 1011. SIG1= 820. PSI1= .32 L1=1 CH= 960.

I= 18.11 SIG2= 850. PSI2= .48 L2=3 TE= 5000.

AW B Z1 Z2 U MOD D1 D2 X BETA

ПPЯM 100.0 36.4 17 80 4.24 2.50 35.05 164.95 000

ШEBP 135.0 54.5 21 73 4.25 2.00 60.32 209.68 29.498

ПOДШИПHИKИ I ШAPИKOBЫE PAДИAЛЬHЫE I POЛИKOBЫE KOHИЧECKИE I

KAЧEHИЯ I TИП 0000 I TИП 7000 I

BAЛ 1 I C1= 13.15 C2= 8.38 I C1= 10.88 C2= 8.14 I

BAЛ 2 I C1= 23.04 C2= 23.04 I C1= 20.03 C2= 20.03 I

BAЛ 3 I C1= 72.73 C2= 10.71 I C1= 66.32 C2= 36.60 I

![]() Колесо.cdw

Колесо.cdw

Нормальный исходный контур

Коэффециент смещения

Сталь 45ХН ГОСТ 1050-88

Твердость 200 240 НВ

Радиусы скруглений 1

Неуказанные предельные отклонения размеров: отверстий Н14

Штамповочные уклоны 10

![]() Привод.spw

Привод.spw

Болт М12 х 55 ГОСТ 7808-70

Болт М14 х 60 ГОСТ 7808-70

Винт М6 х 28 ГОСТ P 50385-92

Гайка М12 ГОСТ 5916-70

Гайка М14 ГОСТ 5916-70

Гайка М16 ГОСТ 5927-70

Электродвигатель IM 1081

Шайба 12 Н ГОСТ 6402-70

Шайба 14 Н ГОСТ 6402-70

Шайба 12 ГОСТ 10906-78

Шайба 14 ГОСТ 10906-78

Шайба 16 ГОСТ 11371-78

![]() Содержание большая рамка.docx

Содержание большая рамка.docx

Анализ полученных данных и выбор оптимального варианта

Расчет на прочность зубчатой передачи тихоходной ступени

Определение расчетного контактного напряжения зубчатой

Расчет на прочность зубчатой передачи быстроходной ступени. 14

![]() Пояснительная в рамке.docx

Пояснительная в рамке.docx

рис. 2. Схема устройства

Скорость V = 40ммин;

Привод грузоподъемного устройства был сконструирован для передачи крутящего момента на барабан который обеспечивает поднятие груза со скоростью 40 ммин.

Привод грузоподъемного устройства (рис. 2) состоит из электродвигателя редуктора барабана троса. Электродвигатель и барабан присоединены к редуктору при помощи муфт.

Расчет рабочего органа машины. Подбор электродвигателя. Разработка исходных данных для ЭВМ

Определим диаметр троса

Определим диаметр барабана

Из стандартного ряда Ra 40 принимаем

Определим частоты вращения и крутящие моменты барабана

Подбор электродвигателя

По таблице 1.1 [2 ];

Из [ 2 ] принимаем коэффициенты полезного действия:

Выбираем Электродвигатель: АИР 132M4960 ТУ-16-525.564-84

Определяем передаточное отношение приводной станции и редуктора

Разрабатываем исходные данные для ввода в ЭВМ

Во 2 ступени тихоходной

Назначаем относительную ширину зубчатых колес

Анализ полученных данных и выбор оптимального варианта компоновки редуктора.

Определяем диаметр выходного вала по формуле:

Условия для выбора оптимального варианта:

Рис. 3 Схема расположения колес

В остальных вариантах условие сборки не соблюдается.

Из всех выше приведенных вариантов выбираем второй так как он удовлетворяет всем условиям для выбора оптимального варианта.

Статическое исследование редуктора

Определим моменты в зубчатых колесах а также усилия в зацеплении.

Вращающий момент на выходном валу:

Вращающий момент на шестерне тихоходной ступени:

Вращающий момент на колесе промежуточного вала

Вращающий момент на шестерне быстроходной ступени:

Вращающий момент быстроходной ступени:

Усилия в передаче определим по следующим формулам:

Окружная сила на тихоходной ступени:

Радиальная сила на тихоходной ступени:

Осевая сила на тихоходной ступени:

Fат = Ftт*tg т = 285*tg 29498º = 161 кН.

Кинематический анализ редуктора

Найдем частоту вращения быстроходного вала:

Частота вращения промежуточного вала:

Частота вращения тихоходного вала:

Геометрический расчет зубчатых передач

Геометрический расчет выполняется в минимальном объеме. Определению подлежат: делительные d1 и d2 и начальные dw1 и dw2 диаметры колес; коэффициенты смещения X1 и диаметры окружностей вершин da1 и угол зацепления w; коэффициент торцевого перекрытия ; коэффициент осевого перекрытия для косозубых колес. Все колеса нарезаются реечным инструментом или долбяком с исходным контуром по ГОСТ 13755-81 с параметрами: угол профиля = 20; коэффициентом головки (ножки) зуба ; коэффициент радиального зазора с* = 025.

Коэффициенты смещения колес определяем по блокирующим контурам используя линию 15 – линию выровненных удельных скольжений. Суммарный коэффициент смещения X = X1 + X2 = X задан в распечатке.

диаметр окружности впадин у шестерни на тихоходной ступени

df1т = d1т – 2*(с+m) = 6032 – 2*(025+2) = 5407 мм;

диаметр окружности впадин у шестерни на быстроходной ступени

df1б = d1б – 2*(с+m) = 3505 – 2*(025+25) = 3005 мм;

диаметр окружности впадин у колеса на тихоходной ступени

df2т = d2т – 2*(с+m) = 20968 – 2*(025+2) = 20343 мм;

диаметр окружности впадин у колеса на быстроходной ступени

df2б = d2б – 2*(с+m) = 16495 – 2*(025+25) = 15995 мм;

диаметр окружности вершин у шестерни на тихоходной ступени:

dа1т = d1т +2m = 6032 + 2*2 = 6432 мм;

диаметр окружности вершин у шестерни на быстроходной ступени:

dа1б = d1б +2m = 3505 + 2*25 = 3905 мм;

диаметр окружности вершин у колеса на тихоходной ступени:

dа2т = d2т +2m = 20968 + 2*25 = 21468 мм.

диаметр окружности вершин у колеса на быстроходной ступени:

dа2б = d2б +2m = 16495 + 2*2 = 16495 мм.

Коэффициент осевого перекрытия:

Суммарный коэффициент перекрытия:

Выбор материала и термообработки зубчатых передач

Практикой эксплуатации и специальными исследованиями установлено что нагрузка допускаемая при контактной прочности зубьев определяется в основном твердостью материала. Высокую твердость в сочетании с другими характеристиками а следовательно малые габариты и массу передачи можно получить при изготовлении зубчатых передач из сталей подвергнутых термообработке.

Для шестерни тихоходной ступени выберем марку стали 45Х с твердостью 230 .280 НВ и термообработку – улучшение. Для колеса выберем марку стали 45Х с твердостью 163 269 НВ и термообработку – улучшение.

Для тихоходной ступени назначим твердость для шестерни 265 НВ и для колеса 230 НВ [3].

Для шестерни быстроходной ступени выберем марку стали 45 с твердостью 230 .280 НВ и термообработку – улучшение. Для колеса выберем марку стали 45Х с твердостью 163 269 НВ и термообработку – улучшение.

Для быстроходной ступени назначим твердость для шестерни 265 НВ и для колеса 230 НВ [3].

Расчет на прочность зубчатой передачи тихоходной ступени

Определение расчетного контактного напряжения зубчатой передачи тихоходной ступени.

(таблица 8.7 Иванов)

Расчет допускаемых контактных напряжений зубчатой передачи тихоходной ступени

От сюда Н1=372HRC ; Н2=388HRC ;

Тогда подбираем материал с Н= 417 436HRC Сталь 40ХН H= 35 45HRC

Определение расчетных напряжений изгиба зубьев

( таблица 8.7 Иванов)

(рисунок 8.20 [ 2 ])

(рисунок 8.20 Иванов [ 2 ])

Определение допускаемых напряжений изгиба зубьев тихоходной ступени

Вывод: Приведенные выше расчеты показали что тихоходная ступень редуктора при заданном режиме нагрузки является работоспособной так как обеспечивается контактная и изгибная прочность зубьев так как

Расчет на прочность зубчатой передачи быстроходной ступени.

Определение расчетного контактного напряжения в полюсе зацепления зубчатой пары для быстроходной ступени

(таблица 8.3 [ 2 ] )

Расчет допускаемых контактных напряжений зубчатой передачи быстроходной ступени

Назначаем материал Сталь 40ХН с закалкой и низким отпуском:

[таблица 8.10 Иванов]

Определение расчетных напряжений изгиба зубьев быстроходной ступени

(таблица 8.3 Иванов)

(рисунок 8.20 Иванов)

Определение допускаемых напряжений изгиба зубьев

Вывод: Приведенные выше расчеты показали что быстроходная ступень редуктора при заданном режиме нагрузки является работоспособной так как обеспечивается контактная и изгибная прочность зубьев так как:

Расчет промежуточного вала на прочность

Рассмотрим промежуточный вал а также действующие на него нагрузки:

Рис. 5 Нагрузки действующие на промежуточный вал

)Рассмотрим плоскость УОZ:

Определим моменты Мт и Мб возникающие в плоскости УОZ:

Мб = Fаб * dwб2 = 054*164952 = 445 Н*м;

Мт = Fат * dwт2 = 161*60322 = 483 Н*м;

Ffm*35 + Mm + Mб – Frб(35+40) – Mm + Frm*(35+40*2) – Rby(35*2+40*2) =0

Ray = 2*Frm – Frб – Ryb = 05 кН

Построим эпюры изгибающих моментов и нормальных сил в плоскости УОZ (рис. 7):

Мz=35 = Raу*35 = 05*35 = 175 Н*м;

М(z) = Raу*z - Frт*(z -35) + Mm

Мz=35 = Raу*35 + Мт = 05*35 + 483 = 658 Н*м;

Мz=75 = Raу*75 - Frт*(z -35) + Мт = 05*75 –12*(75-35) + 483 = 378 Н*м;

Q2 = Raу – Frт = 05 -12 = -07 кН;

М(z) = Raу*z – Frm(z-35) + Mm + Mб + Frб(z-35-40)

М(75) = Raу*75 – Frm 40 + Mm + Mб = 5345 H*м;

Мz=115 = Raу*115 – Frm(80) + Mm + Mб + Frб(40) = 863 Н*м;

Q3 = Rау + Frб – Frm

Мz=35 = Rву*35 = 11*35 = 385 Н*м;

)Рассмотрим плоскость ZOX:

Построим эпюры изгибающих моментов и нормальных сил в плоскости ZОХ (рис. 7):

Raх + Ftт - Ftб + Ftт + Rвх = 0;

(1): Ftт *35 - Ftб *75 + Ftт *115+ Rвх*150 = 0

Мz=35 = Raх*35 = -177*35 = -6195 Н*м;

Q1 = Raх; Q1 = -177 Н;

М(z) = Raх*z + Ftт *(z -35)

Мz=75 = Raх*75 + Ftт *(z -35) = -177*75 +285*(75-35) = -1875 Н*м;

Q2 = Raх + Ftт = -177 +285 = 108 Н;

М(z) = Rах*z + Ftm(z-35) – Ftб(z-35-40)

Мz=75 = Ftm(75-35) – Ftб(75-35-40) + Rах*75 = -1875 Н*м;

Мz=115 = Rах*115 + Ftm(115-35) – Ftб(115-35-40) = -6178 Н*м;

Q3 = Rах + Ftm - Ftб

Мz=35 = -Rвх*35 = -6178 Н*м;

Найдем суммарный изгибающий момент:

Ма=35 = √Мz + Му = √175 2 + (-6195) 2 = 6437 Н*м;

Ма=35 = √Мz + Му = √658 2 + (-6195) 2 = 9037 Н*м;

Ма=75 = √Мz + Му = √378 2 + (-1875) 2 = 4219 Н*м;

Ма=75 = √Мz + Му = √535 2 + (-1875) 2 = 5669 Н*м;

Ма=115 = √Мz + Му = √863 2 + (-6178) 2 = 10556 Н*м;

Ма=115 = √Мz + Му = √385 2 + (-6178) 2 = 7195 Н*м;

Максимальный изгибающий момент М = 10556 Н*м

Определим крутящий момент Т:

Т1 = Fтt * dm2 = 285*60322 = 8596 Н*м;

Т2 = Fбt * dб2 = 217*164952 = 17897 Н*м;

Рис. 8 Эпюры моментов и нормальных сил

Ra = √ Raх 2 + Rау 2 = √05 2 + (-177) 2= 184 Н

Rв = √ Rвх 2 + Rву 2 = √11 2 + (-177) 2= 208 Н

Выбираем подшипник шариковый радиальный однорядный

FaС0 = 16*10 3137*10 3= 0 117

Fa( V*Fr) = 16*10 31*119*10 3= 133 > 030

Определим радиальную нагрузку действующую на подшипник :

Р =( Х*V*Fr+ Y Fa)*k*kт

Где Х=056– коэффициент радиальной нагрузки;

У=145 – коэффициент осевой нагрузки;

K=13 15 – коэффициент безопасности учитывающий характер нагрузки: умеренные толчки;

Kт=1 – температурный коэффициент.

Р = (056*1*119 + 145*16) = 433 кН;

Определим долговечность работы по формуле :

L = а1* а2*(Ср)р *10 660*п

где С = 255 кН – паспортная динамическая грузоподъемность;

Р = 433 кН – эквивалентная нагрузка;

р = 3 – для шариковых подшипников;

а1 = 1 – коэффициент надежности;

а2 = 07 – обобщенный коэффициент совместного влияния качества металла и условий эксплуатации;

L = 1*07*(255433)3 *10660*30573 = 77941 ч;

Необходимо соблюдение условия:

L > Lhe = Lh* = 77941*025 = 19485ч;

Выбираем “Подшипник 207 по ГОСТ 8338-75”.

Примем что нормальные напряжения изменяются по симметричному циклу (а = тах М = 0) а касательные напряжения - по пульсирующему циклу ( а = М = 05*). Материал вала - сталь 45ХС

(Т = 580 МПа в = 850 МПа -1 = (04 05) в = (04 05)*850 =(340 425)= 400 МПа -1 = (02 03) в = (02 03)*850 = (170 255) = 200 МПа).

Опасным сечением является сечение где находится максимальный момент на валу - М = 10556 Н*м.

а = М = 05* = 05*Т02*d3= 05*860602*0063 = 099 МПа;

а = М01*d3 = 1055601*0063 = 49 МПа;

Запас прочности рассчитаем по формуле:

k = 17 - эффективный коэффициент концентраций напряжений при изгибе;

= 01 - коэффициент корректирующий влияние постоянной цикла напряжений на сопротивление усталости;

Кd =077; KF = 094 – масштабный фактор и фактор шероховатости поверхности;

k = 14 - эффективный коэффициент концентраций напряжений при кручении;

Кd = 077 - масштабный фактор;

KF = 094- фактор шероховатости поверхности;

= 005- коэффициент корректирующий влияние постоянной цикла напряжений на сопротивление усталости;

условие прочности соблюдается:

Определение размеров валов зубчатых колес

Диаметры различных участков валов редуктора определим по

d ≥ (85 95) 3√T1Б = (85 95) 3√6004 = 2422 мм;

где t = 3 – высота заплечика [2];

dП ≥ 25 + 2*3 = 32 мм;

Принимаем dП = 35 мм;

где r = 2 – координата фаски подшипника;

dБП ≥ 35 + 3*2 = 41 мм;

диаметр dБП округляем в ближайшую сторону до стандартного значения dБП = 40 мм.

dк ≥ (6 7) 3√T1тш = (6 7) 3√1237 = 311 мм;

где f = 12 – размер фаски [2];

dБК ≥ 32 + 3*12 = 356 36 мм;

диаметр dП округляем в ближайшую сторону до стандартного значения

dБп ≥ dП +3*r = 35 +3*2 = 41 мм;

диаметр dБП округляем в ближайшую сторону до стандартного значения

d ≥ (5 6) 3√T2тк = (5 6) 3√4105= 3742мм; принимаем

dП ≥ d +2*t = 38 + 2*3.5 = 45 мм;

dБп ≥ dП +3*r = 45+ 3*25 = 53 мм;

рис.9 Валы редуктора

Концевые участки валов:

Конические концы валов изготавливают по ГОСТ 12081-72 изготавливают с конусностью 1:10 двух исполнений: с наружней и внутренней резьбой.. Коническая форма концевого участка приобрела широкое распространение и обеспечивают точное и надежное соединение возможность легкого монтажа и снятия устанавливаемых деталей.

Для быстроходного вала:

Рис. 10.1 Концевой участок быстроходного вала

Для тихоходного вала принимаем цилиндрический конец вала

его параметры: ГОСТ 12080 –66

Рис. 10.2 Концевой участок тихоходного вала

рис. 11. Шпоночное соединение

Для колеса тихоходной ступени с диаметром вала d = 54 мм выбираем призматическую шпонку имеющую размеры [1 ]:

Длину шпонки найдем из условия прочности для призматических шпонок [2 ]:

см = 4*Тh*l*d ≥ [см] где

Т - вращающий момент на колесе тихоходной ступени;

[см] = 180 МПа - допускаемое напряжение;

Принимаем длину шпонки L = 35 мм.

Для колеса промежуточной ступени с диаметром вала 35 мм выбираем призматическую шпонку имеющую размеры [1 ]:

Т - вращающий момент на колесе промежуточной ступени;

Принимаем длину шпонки L = 26 мм учитывая диапазон указанный в таблице 2429 [2].

Конструирование крышек подшипников

Размеры крышки определяются прежде всего размером внешнего кольца подшипника. В данном случае используются закладные крышки. Эти крышки не требуют специального крепления к корпусу резьбовыми деталями. Они удерживаются кольцевым выступом для которого в корпусе протачивают канавку. Чтобы обеспечить сопряжение торцов выступа крышки и канавки корпуса по плоскости на наружной цилиндрической поверхности крышки перед торцом выступа делают канавку.

Конструкции закладных крышек:

Рис.12 Закладная крышка с глухим отверстием

б) с отверстием для выходного конца вала

Рис.13 Закладная крышка с отверстием для выходного конца вала.

Зубчатые колеса внешнего зацепления

Рис.14 Зубчатое колесо внешнего зацепления

Промежуточная ступень:

lст = (08 1.5)d = 38

S = 2.2m + 005b2 = 6

C = 05(S + Sст)>= 025b2 = 9

) lст = (08 1.5)d = 45

S = 2.2m + 005b2 = 8

C = 05(S + Sст)>= 025b2 = 12

) lст = (08 1.5)d = 31

S = 2.2m + 005b2 = 7

R >=6; C = 05(S + Sст)>= 025b2 = 10

Манжетные уплотнения

Широко применяются при смазывании подшипников жидким маслом и при окружной скорости до 20 мс манжетные уплотнения. Манжета состоит из корпуса изготовленного из маслобензостойкой резины каркаса представляющего собой стальное кольцо Г- образного сечения и браслетной пружины. Каркас придает манжете жесткость и обеспечивает плотную посаду в корпусную деталь без дополнительного крепления. Браслетная пружина стягивает уплотняющую часть манжеты вследствие чего образуется рабочая кромка шириной

b = 04 06 мм плотно охватывающая поверхность вала.

Манжеты предназначенные для работы в засоренной среде. Выполняют с дополнительной рабочей кромкой называемой «Пыльником».

Манжету обычно устанавливают открытой стороной внутрь корпуса.

К рабочей кромке манжеты в этом случае обеспечен хороший доступ смазочного масла.

Смазочные устройства

При работе передач масло постепенно загрязняется продуктами износа. С течением времени оно стареет. Свойства его ухудшаются. Поэтому масло налитое в корпус редуктора периодически меняют. Для этой цели в корпусе предусматривают сливное отверстие закрываемое пробкой с цилиндрической резьбой (рис. 9). Размеры пробки:

Для наблюдения за уровнем масла в корпусе устанавливают маслоуказатели жезловые (щупы) (рис. 10). Исполнение наклонного щупа вызывает некоторые технологические трудности при формовке корпуса и сверлении наклонного отверстия поэтому вертикальное исполнение предпочтительнее.

При длительной работе в связи с нагревом масла и воздуха повышается давление внутри корпуса что приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого внутреннюю полость корпуса сообщают с внешней средой путем установки отдушин в его верхних точках

рис.16. Маслоуказатель

Конструирование корпусных деталей и крышек

Размеры корпуса определяются числом и размерами размещенных в них деталях относительным их расположением и величиной зазора между ними. Для удобства сборки корпус выполняют разъемным. Плоскость разъема проходит через оси валов.

Зазор между колесами и стенками редуктора:

Толщина стенки корпуса редуктора

= 13* 4√Т = 13* 4√581 = 63 ≥6 мм.

Толщину стенки крышки корпуса 1 = (09 1)* где = 7 мм -

-толщина стенки корпуса. Толщину стенки крышки корпуса принимаем 1 = 6 мм. Для уменьшения массы крышки боковые стенки выполняют наклонными.

Диаметр приливов в которых располагаются подшипники определяются:

Dп = 125*D + 10 мм = 103

Крепление крышки к корпусу

Для соединения крышки с корпусом используются болты с наружной шестигранной головкой (рис. 13).

Размеры элементов крышки и корпуса принимают:

d = 125* 3√Твых =125* 3√581 = 104 мм; примем d = 12

К = 235*d = 27*12 = 282 мм;

С = 11*d = 11*12 = 132 мм;

рис. 19 крепление крышки к корпусу

Для точного фиксирования положения крышки редуктора относительно корпуса применяются штифты. Размеры штифтов (рис. 14):

dшт = (07 08)*d = (07 08)*12 = 10 ммгде

d - диаметр крепежного болта;

Конструирование прочих элементов редуктора

Для подъема и транспортировки крышки корпуса и собранного редуктора применяют проушины (рис. 15) отливая их заодно с крышкой. В данном случае проушина выполнена в виде ребра с отверстием.

d = 3*1 = 3*6 = 18 мм.

Для заливки масла в редуктор и контроля правильности зацепления делают люк. Чтобы удобнее было заливать масло и наблюдать за зубчатыми колесами при сборке и эксплуатации размеры люка должны быть максимально возможными. Люк закрывается стальной крышкой из листов толщиной к. При среднесерийном производстве крышку выполняют штампованной (рис. 16). Для того чтобы внутрь корпуса извне не засасывалась пыль под крышку ставят уплотняющую прокладку. Материал прокладки - технический картон марки А толщиной 10 15 мм. Крышка крепиться к корпусу винтами с полукруглой головкой.

k = (0010 0012)*L = (0010 0012)*160 = 2 мм;

h = (04 05)* 1 = (04 05)*6 = 3 мм;

Подбор системы смазки

В данном редукторе используется картерная система смазывания т.е. корпус является резервуаром для масла. Масло заливается через верхний люк. Для слива масла в корпусе предусмотрено сливное отверстие закрываемое пробкой.

При работе передач продукты изнашивания постепенно загрязняют масло. С течением времени оно стареет свойства его ухудшаются. Браковочными признаками служат повышенное содержание воды и наличие механических примесей. Поэтому масло залитое в корпус периодически меняют.

В зависимости от контактного напряжения до 600 МПа и окружной скорости колес до 2 мс определяем требуемую вязкость масла

*10 м ²с. По вязкости определяем марку масла - масло индустриальное И-Г-А. Потребное количество масла V = 12 л.

Краткое описание сборки редуктора

Данная конструкция редуктора позволяет осуществлять независимую сборку редуктора. В первую очередь на валы устанавливаются зубчатые колеса затем упорные втулки подшипники регулировочные кольца обеспечивающие регулировку осевых зазоров маслоотражательные шайбы. Затем устанавливаются манжеты и крышки подшипников с отверстиями для концов валов. Далее в корпус устанавливаются валы а также глухие крышки. На корпус устанавливают крышку которая фиксируется штифтами затем крышка крепится стяжными болтами. На корпус устанавливают маслоуказатели и сливную пробку. Затем в корпус через отверстие люка заливают масло. После этого на крышке корпуса устанавливается крышка люка.

Эскизы стандартных изделий

Подшипник ГОСТ 8338-75

Обозначение подшипника

Манжета ГОСТ 8752-79

Шпонка ГОСТ 23360-78

![]() Приводная станция.cdw

Приводная станция.cdw

Смещения валов электродвигателя и редуктора не более:

Техническая характеристика

Электродвигатель IM 1081

Мощность электродвигателя - 7

Частота движения вала электродвигателя - 87

Общее передаточное отношение редуктора - 19

Крутящий момент на выходном валу редуктора - 410

![]() Промежуточный вал.cdw

Промежуточный вал.cdw

Неуказанные предельные отклонения валов - h14

Центровые отверстия А5 по ГОСТ 14034-81

Неуказанные радиусы скруглений R1.

Сталь 40 ГОСТ 4543-71

Рекомендуемые чертежи

- 02.10.2019

- 26.11.2018

- 25.10.2022

- 24.01.2023