Проектирование привода с одноступенчатым редуктором

- Добавлен: 24.01.2023

- Размер: 48 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Adobe Acrobat Reader

- Компас или КОМПАС-3D Viewer

Дополнительная информация

![]() rezba.doc

rezba.doc

1. Основы образования резьбы

В основе образования резьбы лежит принцип получения винтовой линии. Винтовая линия – это пространственная кривая которая может быть образована точкой совершающей движение по образующей какой-либо поверхности вращения при этом сама образующая совершает вращательное движение вокруг оси.

Если в качестве поверхности принять цилиндр то полученная на его поверхности траектория движения точки называется цилиндрической винтовой линией. Ес-

ли движение точки по образующей и вращение образующей вокруг оси равномерны то винтовая цилиндрическая линия является линией постоянного шага. На развертке боковой поверхности цилиндра (рис.1.1.1) такая винтовая линия преобразуется в прямую линию.

Если на поверхности цилиндра или конуса прорезать канавку по винтовой линии то режущая кромка резца образует винтовую поверхность характер которой зависит от формы режущей кромки. Образование винтового выступа можно представить как движение треугольника трапеции квадрата по поверхности цилиндра или конуса так чтобы все точки фигуры перемещались по винтовой линии (рис.1.1.2). В случае если подъем винтового выступа на видимой (передней) стороне идет слева направо резьба называется правой если подъем винтового выступа идет справа налево – левой. Если по поверхности перемещаются одновременно два три и более плоских профиля равномерно расположенные по окружности относительно друг друга то образуются двух- и трехзаходные винты.

В качестве примера образования одно- двух- и трехзаходной резьбы можно рассмотреть процесс навивки на цилиндрическую поверхность проволоки треугольного сечения (витки плотно прилегают друг к другу) . Для однозаходной резьбы (рис.1.1.3а) величина хода винта Рh равна шагу Р. Для двух- (рис.1.1.3б) и трехзаходных (рис.1.1.3в) винтов когда осуществляется одновременная навивка соответственно двух и трех проволок указанного сечения величина хода соответственно равняется 2Р – для двухзаходного винта и ЗР – для трехзаходного.

Приведенные положения с некоторыми изменениями и уточнениями могут быть отнесены и к конической поверхности.

2. Классификация резьбы

(некоторые параметры)

Условное изображение резьбы

Примеры обозначения резьбового соединения

Метрическая коническая

Трубная цилиндрическая

Продолжение таблицы 1.2.1

2.1. Метрическая резьба

Метрическая резьба (см. табл.1.2.1) является основным типом крепежной резьбы. Профиль резьбы установлен ГОСТ 9150–81 и представляет собой равносторонний треугольник с углом профиля α = 60°. Профиль резьбы на стержне отличается от профиля резьбы в отверстии величиной притупления его вершин и впадин. Основными параметрами метрической резьбы являются: номинальный диаметр – d(D) и шаг резьбы – Р устанавливаемые ГОСТ 8724–81.

По ГОСТ 8724–81 каждому номинальному размеру резьбы с крупным шагом соответствует несколько мелких шагов. Резьбы с мелким шагом применяются в тонкостенных соединениях для увеличения их герметичности для осуществления регулировки в приборах точной механики и оптики с целью увеличения сопротивляемости деталей самоотвинчиванию. В случае если диаметры и шаги резьб не могут удовлетворить функциональным и конструктивным требованиям введен СТ СЭВ 183–75 «Резьба метрическая для приборостроения». Если одному диаметру соответствует несколько значений шагов то в первую очередь применяются большие шаги. Диаметры и шаги резьб указанные в скобках по возможности не применяются.

В случае применения конической метрической (см. табл.1.2.1) резьбы с конусностью 1:16 профиль резьбы диаметры шаги и основные размеры установлены ГОСТ 25229–82. При соединении наружной конической резьбы с внутренней цилиндрической по ГОСТ 9150–81 должно обеспечиваться ввинчивание наружной конической резьбы на глубину не менее 08.

2.2. Дюймовая резьба

В настоящее время не существует стандарт регламентирующий основные размеры дюймовой резьбы. Ранее существовавший ОСТ НКТП 1260 отменен и применение дюймовой резьбы в новых разработках не допускается.

Дюймовая резьба применяется при ремонте оборудования поскольку в эксплуатации находятся детали с дюймовой резьбой. Основные параметры дюймовой резьбы: наружный диаметр выраженный в дюймах и число шагов на дюйм длины нарезанной части детали.

2.3. Трубная цилиндрическая резьба

В соответствии с ГОСТ 6367–81 трубная цилиндрическая резьба имеет профиль дюймовой резьбы т. е. равнобедренный треугольник с углом при вершине равным 55° (см. табл.1.2.1).

Резьба стандартизована для диаметров от " до 6" при числе шагов z от 28 до 11. Номинальный размер резьбы условно отнесен к внутреннему диаметру трубы (к величине условного прохода). Так резьба с номинальным диаметром 1 мм имеет диаметр условного прохода 25 мм а наружный диаметр 33249 мм.

Трубную резьбу применяют для соединения труб а также тонкостенных деталей цилиндрической формы. Такого рода профиль (55°) рекомендуют при повышенных требованиях к плотности (непроницаемости) трубных соединений. Применяют трубную резьбу при соединении цилиндрической резьбы муфты с конической резьбой труб так как в этом случае отпадает необходимость в различных уплотнениях.

2.4. Трубная коническая резьба

Параметры и размеры трубной конической резьбы определены ГОСТ 6211–81 в соответствии с которым профиль резьбы соответствует профилю дюймовой резьбы (см. табл.1.2.1). Резьба стандартизована для диаметров от 116" до 6" (в основной плоскости размеры резьбы соответствуют размерам трубной цилиндрической резьбы).

Нарезаются резьбы на конусе с углом конусности j2 = 1°47'24" (как и для метрической конической резьбы) что соответствует конусности 1:16.

Применяется резьба для резьбовых соединений топливных масляных водяных и воздушных трубопроводов машин и станков.

2.5. Трапецеидальная резьба

Трапецеидальная резьба имеет форму равнобокой трапеции с углом между боковыми сторонами равным 30° (см. табл.1.2.1). Основные размеры диаметров и шагов трапецеидальной однозаходной резьбы для диаметров от 10 до 640 мм устанавливают ГОСТ 9481–81. Трапецеидальная резьба применяется для преобразования вращательного движения в поступательное при значительных нагрузках и может быть одно- и многозаходной (ГОСТ 24738–81 и 24739–81) а также правой и левой.

Упорная резьба стандартизованная ГОСТ 24737–81 имеет профиль неравнобокой трапеции одна из сторон которой наклонена к вертикали под углом 3° т. е. рабочая сторона профиля а другая – под углом 30° (см. табл.1.2.1). Форма профиля и значение диаметров шагов для упорной однозаходной резьбы устанавливает ГОСТ 10177–82. Резьба стандартизована для диаметром от 10 до 600 мм с шагом от 2 до 24 мм и применяется при больших односторонних усилиях действующих в осевом направлении.

Круглая резьба стандартизована. Профиль круглой резьбы образован дугами связанными между собой участками прямой линии. Угол между сторонами профиля α = 30° (см. табл.1.2.1). Резьба применяется ограниченно: для водопроводной арматуры в отдельных случаях для крюков подъемных кранов а также в условиях воздействия агрессивной среды.

2.8. Прямоугольная резьба

Прямоугольная резьба (см. табл.1.2.1) не стандартизована так как наряду с преимуществами заключающимися в более высоком коэффициенте полезного действия чем у трапецеидальной резьбы она менее прочна и сложнее в производстве. Применяется при изготовлении винтов домкратов и ходовых винтов.

3. Условное изображение резьбы. ГОСТ 2.311–68

Построение винтовой поверхности на чертеже – длительный и сложный процесс поэтому на чертежах изделий резьба изображается условно в соответствии с ГОСТ 2.311–68. Винтовую линию заменяют двумя линиями – сплошной основной и сплошной тонкой.

Резьбы подразделяются по расположению на поверхности детали на наружную и внутреннюю.

3.1. Условное изображение резьбы на стержне

Наружная резьба на стержне (рис.1.3.1.1) изображается сплошными основными линиями по наружному диаметру и сплошными тонкими – по внутреннему диаметру а на изображениях полученных проецированием на плоскость перпендикулярную оси стержня тонкую линию проводят на 34 окружности причем эта линия может быть разомкнута в любом месте (не допускается начинать сплошную тонкую линию и заканчивать ее на осевой линии). Расстояние между тонкой линией и сплошной основной не должно быть меньше 08 мм и больше шага резьбы а фаска на этом виде не изображается. Границу резьбы наносят в конце полного профиля резьбы (до начала сбега) сплошной основной линией если она видна. Сбег резьбы при необходимости изображают сплошной тонкой линией.

Из технологических соображений на части детали (стержня) может быть осуществлен недовод резьбы. Суммарно недовод резьбы и сбег представляют собой недорез резьбы (ГОСТ 10548–80). Размер длины резьбы указывается как правило без сбега.

3.2. Условное изображение резьбы в отверстии

Внутренняя резьба – изображается сплошной основной линией по внутреннему диаметру и сплошной тонкой – по наружному. Если при изображении глухого отверстия конец резьбы располагается близко к его дну то допускается изображать резьбу до конца отверстия. Резьбу с нестандартным профилем следует изображать.

3.3. Условное изображение резьбы в сборе

На разрезах резьбового соединения в изображении на плоскости параллельной его оси в отверстии показывают только ту часть резьбы которая не закрыта резьбой стержня.

Штриховку в разрезах и сечениях проводят до сплошной основной линии т.е. до наружного диаметра наружной резьбы и внутреннего диаметра внутренней.

4. Условное изображение резьб

Условное обозначение типа резьбы

Размеры указываемые на чертеже

Обозначение резьбы на чертежах

на изображениях в плоскости параллельной оси резьбы

на изображениях в плоскости перпендикулярной оси резьбы

Метрическая с крупным шагом ГОСТ 9150-81

Метрическая с мелким шагом ГОСТ 9150-81

Наружный диаметр и шаг резьбы (мм)

Трапецеидальная однозаходная ГОСТ 9484-81 (СТ СЭВ 146-78)

Трубная цилиндрическая ГОСТ 6357-81 (СТ СЭВ 1157-78)

Условное обозначение в дюймах

Коническая дюймовая ГОСТ 6111-52

Трубная коническая ГОСТ 6211–81 (СТ СЭВ 1159–78): наружная и внутренняя

Для обозначения резьб пользуются стандартами на отдельные типы резьб. Для всех резьб кроме конических и трубной цилиндрической обозначения относятся к наружному диаметру и проставляются над размерной линией на ее продолжении или на полке линии-выноски. Обозначения конических резьб и трубной цилиндрической наносят только на полке линии-выноски.

Резьбу на чертеже условно обозначают в соответствии со стандартами на изображение диаметры шаги и т. д.

Метрическая резьба обозначается в соответствии с ГОСТ 9150–81.

Метрическая резьба подразделяется на резьбу с крупным шагом обозначаемой буквой М с указанием номинального диаметра цилиндрической поверхности на которой резьба выполнена например М12 и резьбу с мелким шагом обозначаемой указанием номинального диаметра шага резьбы и поля допуска например М242–6g или М121–6Н.

При обозначении левой резьбы после условного обозначения ставят LH.

Многозаходные резьбы обозначаются например трех-заходная М24З(P1)LH где М – тип резьбы 24 – номинальный диаметр 3 – ход резьбы P1 – шаг резьбы. Приведенные обозначения левой и многозаходной резьб могут быть отнесены ко всем метрическим резьбам.

Метрическая коническая резьба обозначается в соответствии с ГОСТ 25229–82. В обозначение резьбы включаются буквы МК. Применяются соединения внутренней цилиндрической резьбы с резьбой наружной конической. Размеры элементов профиля конической и цилиндрической резьб принимаются по ГОСТ 9150–81. Соединение такого типа должно обеспечивать ввинчивание конической резьбы на глубину не менее 08l (где l – длина резьбы без сбега). Обозначение внутренней цилиндрической резьбы состоит из номинального диаметра шага и номера стандарта (например: М2015 ГОСТ 25229–82).

Соединение внутренней цилиндрической резьбы с наружной конической (рис.1.4.1) обозначается дробью ММК номинальным диаметром шагом и номером стандарта: ММК 2015LH ГОСТ 25229–82. При отсутствии особых требований к плотности соединений такого рода или при применении уплотнений для достижения герметичности таких соединений номер стандарта в обозначении соединений опускается например: ММК 2015 LH.

Поле допуска среднего диаметра внутренней цилиндрической резьбы должно соответствовать 6Н по ГОСТ 16093–81 а предельное отклонение внутреннего диаметра и среза впадин внутренней цилиндрической резьбы принимается в пределах: верхнее предельное отклонение (+012) -г- (+015) а нижнее предельное отклонение равняется 0.

Трубная цилиндрическая резьба. Условное обозначение резьбы состоит из буквы G обозначения размера резьбы класса точности среднего диаметра (А или В). Для левой резьбы применяется условное обозначение LH. Например G112LH–В–40 длина свинчивания указываемая при необходимости.

Соединение внутренней трубной цилиндрической резьбы класса точности А с наружной трубной конической резьбой по ГОСТ 6211–81 обозначается следующим образом: например GRp–112–А.

При обозначении посадок в числителе указывается класс точности внутренней резьбы а в знаменателе — наружной. Например: G 112–АВ.

Трубная коническая резьба. В обозначение резьбы входят буквы: R – для конической наружной резьбы Rc – для конической внутренней резьбы Rp – для цилиндрической внутренней резьбы и обозначение размера резьбы. Для левой резьбы добавляются буквы LH. Условный размер резьбы а также ее диаметры измеренные в основной плоскости соответствуют параметрам трубной цилиндрической резьбы имеющей тот же условный размер. Поэтому детали с трубной конической резьбой достаточно часто применяются в соединениях с деталями с трубной цилиндрической резьбой что обеспечивает достаточно высокую герметичность соединений. Резьбовые соединения обозначаются в виде дроби в числителе которой указывается буквенное обозначение внутренней резьбы а в знаменателе – наружной. Пример обозначения:

— внутренняя трубная цилиндрическая резьба класса точности А по ГОСТ 6357–81.

Трапецеидальная резьба. Условное обозначение трапецеидальной резьбы состоит из букв Тr номинального диаметра хода Рn и шага Р. Например: Tr204LH–8H где LH – обозначение левой резьбы 8Н – основное отклонение резьбы.

При необходимости вслед за основным отклонением резьбы указывается длина свинчивания L (в мм). Например: Тг406–8g–85; 85 – длина свинчивания.

Резьба упорная. Обозначение резьбы состоит из буквы S номинального диаметра шага и основного отклонения S8010–8Н.

Для левой резьбы после условного обозначения резьбы указывают буквы LH.

Для многозаходной резьбы вводят дополнительно значение хода совместно с буквой Р и значение шага. Так двухзаходная резьба с шагом 10 мм обозначается S802(P10).

Прямоугольная резьба не стандартизована. При изображении прямоугольной резьбы рекомендуется вычерчивать местный разрез на котором проставляют необходимые размеры.

Специальные резьбы. Если резьба имеет стандартный профиль но отличается от соответствующей стандартной резьбы диаметром или шагом то резьба называется специальной. В этом случае к обозначению резьбы добавляется надпись Сп а в обозначении резьбы указываются размеры наружного диаметра и шага резьбы например: Сп.М191Д Резьба с нестандартным профилем изображается так как это представлено в п.9 табл.1 с нанесением размеров необходимых для изготовления резьбы.

5. Технологические элементы резьбы

Резьбы метрическая одноходовая трапецеидальная трубная цилиндрическая трубная коническая коническая дюймовая с углом профиля 60° имеют технологические элементы связанные с выходом резьбы к которым относятся: сбег недорез проточка и фаска.

5.1. Фаски резьбовые. ГОСТ 10549–80

Фаски на стержнях и в отверстиях с резьбой (кроме метрической резьбы) имеют форму усеченного конуса с углом при вершине 90° и высотой Z. Фаски на метрической наружной резьбе имеют угол при вершине конуса 90° и заданный диаметр меньшего основания конуса. Фаски на метрической внутренней резьбе имеют угол при вершине конуса 120° и заданный диаметр большего основания усеченного конуса. Фаски изображают только на проекции параллельной оси резьбы или в сечении плоскостью проходящей через ось резьбы. На проекции на плоскость перпендикулярную к оси резьбы фаску не показывают.

Форму и размеры фасок для наружной метрической резьбы крепежных изделий устанавливает ГОСТ 12414–66 (СТ СЭВ 215–82). Определяющим размером служит наружный диаметр резьбы d. Форму и размеры фасок для внутренней метрической резьбы устанавливает ГОСТ 10549–80. Определяющим размером служит наружный диаметр резьбы D.

Форму и размеры фасок для трапецеидальной резьбы устанавливает ГОСТ 10549–80. Определяющим размером служит шаг резьбы Р.

Форму и размеры фасок для трубной конической резьбы и конической дюймовой резьбы устанавливает ГОСТ 10549–80. Определяющим параметром служит число шагов резьбы на длине 254 мм. Форму и размеры фасок для трубной цилиндрической резьбы устанавливает ГОСТ 10549–80. Определяющим параметром служит число шагов резьбы на длине 254 мм.

5.2. Проточки резьбовые. ГОСТ 10549–80

Проточку (рис.1.5.2.1) делают у конца резьбы для выхода инструмента и получения резьбы полного профиля на всей длине стержня или отверстия. На чертежах детали проточку изображают упрощенно и дополняют чертеж выносным элементом в увеличенном масштабе.

Форму и размеры проточек наружной резьбы (при выполнении резьбы нарезанием) устанавливает ГОСТ 10549–80 (СТ СЭВ 214–75). Определяющим размером служит шаг резьбы Р.

Форму и размеры проточек для внутренней метрической резьбы устанавливает ГОСТ 10549–80. Определяющим размером служит шаг резьбы Р.

Форму и размеры проточек для трапецеидальной резьбы устанавливает ГОСТ 10549–80. Определяющим размером служит шаг резьбы Р.

Форму и размеры проточек для трубной конической резьбы и конической дюймовой резьбы устанавливает ГОСТ 10549–80. Определяющим параметром служит число шагов резьбы на длине 254 мм.

Форму и размеры проточек для трубной цилиндрической резьбы устанавливает ГОСТ 10549–80. Определяющим параметром служит число шагов резьбы на длине 254 мм.

Резьбовые соединения

Детали машин и приборов соединяют крепежными деталями (рис.2.1). Кроме того того применяются резьбовые соединения деталей на одной из которых нарезана наружная резьба а на другой – внутренняя. Такие соединения называемые разъемными можно разобрать без повреждения деталей. Чертежи разъемных соединений выполняют с применением рекомендуемых стандартами упрощений и условностей.

1. Резьбовое соединение нестандартными деталями

Помимо резьбовых соединений осуществляемых при помощи стандартных крепежных деталей находят широкое применение резьбовые соединения в которых резьба выполняется непосредственно на деталях входящих в соединение.

На рис.2.1.1 представлено соединение трубы 1 со штуцером 2 осуществляемые при помощи накидной гайки 3 и втулки 4 прижимающей коническую развальцованную часть трубы к штуцеру.

2. Соединение болтом упрощенное. ГОСТ 2.315–68

При изображении болтовых соединений размеры болта гайки и шайбы берутся по соответствующим ГОСТам. На учебных сборочных чертежах с целью экономии времени болт гайку и шайбу рекомендуется вычерчивать не по всем размерам взятым из ГОСТа а только по его диаметру и длине стержня. Остальные размеры обычно определяются по условным соотношениям элементов болта и гайки в зависимости от диаметра резьбы.

ГОСТ 2.315-68 предусматривает упрощенные и условные изображения крепежных деталей на сборочных чертежах.

При упрощенных изображениях (рис.2.2.1) резьба показывается по всей длине стержня крепежной резьбовой детали. Фаски скругления а также зазоры между стержнем детали и отверстием не изображаются. На видах полученных проецированием на плоскость перпендикулярную оси резьбы резьба на стержне изображается одной окружностью соответствующей наружному диаметру резьбы. На этих же видах не изображаются шайбы примененные в соединении.

3. Соединение шпилькой упрощенное.

При вычерчивании на сборочных чертежах шпилечного соединения рекомендуется как при болтовом соединении пользоваться условными соотношениями между диаметром резьбы d и размерами элементов гайки и шайбы.

Длину l1 ввинчиваемого (посадочного) конца шпильки выбирают в зависимости от материала детали.

4. Соединение винтом упрощенное. ГОСТ 2.315–68

В винтовом соединении (рис.2.4.1) как и в шпилечном резьбовая часть винта ввинчивается в резьбовое отверстие детали. Граница резьбы винта должна быть несколько выше линии разъема деталей. Верхние детали в отверстиях резьбы не имеют. Между этими отверстиями и винтами должны быть зазоры.

ЕСКД. ГОСТ 2.311–68 ГОСТ 2.315–68.

Боголюбов С.К. Воинов А.В. Черчение. М. 1983.

Мерзон Э.Д. и др. Машиностроительное черчение. М. Высшая школа. 1987.

Федоренко В.А. Шошин А.И. Справочник по машиностроительному черчению. Л. 1982.

Вяткин Г.П. и др. Машиностроительное черчение. М. Машиностроение. 1985.

1.Основы образования резьбы 2

2.Классификация резьбы 5

2.1.Метрическая резьба 6

2.2.Дюймовая резьба 7

2.3.Трубная цилиндрическая резьба 7

2.4.Трубная коническая резьба 8

2.5.Трапецеидальная резьба 8

2.6.Упорная резьба 9

2.7.Круглая резьба 9

2.8.Прямоугольная резьба 9

3.Условное изображение резьбы. ГОСТ 2.311–68 9

3.1.Условное изображение резьбы на стержне 10

3.2.Условное изображение резьбы в отверстии 11

3.3.Условное изображение резьбы в сборе 11

4.Условное изображение резьб 12

5.Технологические элементы резьбы 16

5.1.Фаски резьбовые. ГОСТ 10549–80 17

5.2.Проточки резьбовые. ГОСТ 10549–80 18

Резьбовые соединения 19

1.Резьбовые соединения нестандартными деталями 19

2.Соединение болтом упрощенное. ГОСТ 2.315–68 20

3.Соединение шпилькой упрощенное.

4.Соединение винтом упрощенное. ГОСТ 2.315–68 21

![]() Лаба Проверка работоспособности зубчатого цилиндрического редуктора.DOC

Лаба Проверка работоспособности зубчатого цилиндрического редуктора.DOC

УФИМСКИЙ ГОСУДАРСТВЕННЫЙ АВИАЦИОННЫЙ

ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

ПРОВЕРКА РАБОТОСПОСОБНОСТИ

ЗУБЧАТОГО ЦИЛИНДРИЧЕСКОГО РЕДУКТОРА

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к лабораторной работе по дисциплине

«Детали машин и основы конструирования»

Кафедра основ конструирования механизмов и машин

Составители: В.А. Беляев В.Н. Рубцов

Проверка работоспособности зубчатого цилиндрического редуктора: Методические указания к лабораторной работе по дисциплине «Детали машин и основы конструирования» Уфимск. гос. техн. ун-т; Сост. В.А. Беляев В.Н. Рубцов. – Уфа 2004. – 28 с.

Приведены краткие сведения по оценке работоспособности редуктора описание и порядок выполнения лабораторной работы. Главное внимание уделено оценке работоспособности зубчатых передач редуктора.

Предназначены для студентов 3 курса факультета авиационно-технологических систем при подготовке дипломированного специалиста по направлению 651400 – Машиностроительные технологии и оборудование (специальности 120300 120400 120500 120700 072100) и направлению 657800 – Конструкторско-технологическое обеспечение машиностроительных производств (специальность 120100).

Табл. 16. Ил. 9. Библиогр.: 2 назв.

Рецензенты: Бычков В.М.

© Уфимский государственный

авиационный технический университет 2004

Конструкция редуктора .

Проверка работоспособности зубчатой передачи

2.Определение вращающих моментов и частот вращения

зубчатых колес .. ..

3. Определение расчетного контактного напряжения ..

4. Определение допускаемого контактного напряжения

5. Определение расчетных напряжений изгиба зубьев .

6. Определение допускаемых напряжений изгиба зубьев ..

Контрольные вопросы .. ..

Требования к отчету .. .

Список литературы ..

Ознакомление с конструкцией редуктора и методикой выполнения проверочного расчета зубчатых цилиндрических передач;

Оценка работоспособности зубчатых передач редуктора при заданном режиме нагружения.

КОНСТРУКЦИЯ РЕДУКТОРА

Редуктор – механизм служащий для понижения угловой скорости и соответственно для повышения вращающего момента ведомого вала по сравнению с ведущим. Редуктор состоит из корпуса в котором размещаются элементы передачи – зубчатые (червячные) колеса валы подшипники и т.д. В отдельных случаях в корпусе редуктора размещают устройства для смазывания зацеплений и подшипников или устройства для охлаждения. Для удобства сборки корпус редуктора выполняют разъемным. Обычно плоскость разъема проходит через оси валов. Нижнюю часть называют корпусом (основанием) верхнюю – крышкой. Корпус редуктора состоит из стенок бобышек фланцев ребер и других элементов соединенных в единое целое.

Крышку фиксируют относительно корпуса штифами и соединяют винтами одного типа и диаметра. Штифты предотвращают взаимное смещение корпусных деталей при растачивании отверстий под подшипники обеспечивая их точное расположение при повторных сборках.

В редукторах широко применяют картерную систему смазки. Для этого в редуктор заливают через верхний люк масло так чтобы венцы колес были в него погружены. Колеса при вращении увлекают масло разбрызгивая его внутри корпуса. При этом образуется взвесь частиц масла в воздухе которая смазывает детали внутри редуктора. При длительной работе редуктора внутри корпуса повышается давление что приводит к просачиванию масла через уплотнения и стыки. Чтобы избежать этого внутреннюю полость редуктора сообщают с внешней средой путем установки отдушины в его верхних точках. Для замены масла в нижней части корпуса предусматривают сливное отверстие закрываемое цилиндрической или конической пробкой. Контроль уровня масла находящегося в корпусе редуктора производят с помощью маслоуказателей различных конструкций.

Для предохранения от вытекания смазочного материала из подшипниковых узлов а также для защиты их от попадания извне пыли и влаги в редукторах применяют щелевые или манжетные уплотнения.

В соответствии с требованиями технической эстетики корпуса современных редукторов очерчивают плоскими поверхностями и они имеют строгие геометрические формы. Бобышки подшипниковых гнезд и ребра жесткости устранены с наружных поверхностей и их располагают внутрь от стенки корпуса. Фундаментные болты устанавливают в нишах корпуса так чтобы лапы не выступали за его габариты. Для соединения корпуса и крышки редуктора по всему контуру плоскости разъема выполняют фланцы. На коротких боковых сторонах фланцы располагают внутрь от стенки. На продольных длинных сторонах фланцы корпуса расположены внутрь от стенки а фланцы крышки – наружу. Чтобы скрыть несовпадение крышки и корпуса из-за погрешностей литья крышку изготавливают с некоторым напуском. Верхнюю поверхность крышки служащую технологической базой для обработки плоскости разъема и саму плоскость разъема выполняют параллельными плоскости основания корпуса редуктора. Винты крепления крышки корпуса располагают преимущественно по продольным длинным сторонам. При необходимости установки стяжных винтов на коротких боковых сторонах корпуса их размещают в специально выполненных нишах.

Для подъема и транспортировки крышки и собранного редуктора чаще всего применяют проушины отливаемые заодно с крышкой.

Работоспособность редуктора - это такое его состояние при котором он способен выполнять заданные функции с параметрами установленными требованиями технической документации. Работоспособность редуктора при конструировании обеспечивается расчетом зубчатых передач валов подбором подшипников и других элементов по соответствующим критериям выбором материалов термической или химико-термической обработкой и т. д. Работоспособность зубчатых передач редуктора определяется прочностью активных поверхностей зубьев и прочностью зубьев при изгибе.

На рис.1 а показано напряженное состояние зубьев в зубчатом зацеплении а на рис.1 б – зуба при нагружении нормальной единичной силой Fn. В точках контакта зубьев по линии зацепления возникают контактные напряжения а на ножках зубьев – напряжения изгиба . В результате действия контактных напряжений на активной поверхности зубьев (рис.1 в) возникает усталостное выкрашивание а от напряжений изгиба – поломка зубьев (рис.1 г).

Контактная прочность активных поверхностей зубьев обеспечивает требуемую безопасность против усталостного выкрашивания появления остаточной деформации или хрупкого разрушения поверхностного слоя.

Прочность зубьев при изгибе - способность зубьев обеспечить требуемую безопасность против усталостного или хрупкого излома а также от остаточной деформации. Опасная точка располагается на переходной кривой где растягивающие контурные напряжения достигают максимума.

Нагрузка которую зубчатая передача может безотказно передавать (быть работоспособной) в течение заданного срока службы при заданных режимах нагружения и условиях эксплуатации называется нагрузочной способностью передачи. Различают расчет при номинальной нагрузке и при кратковременной перегрузке. Нагрузочная способность обеспечивается при соблюдении всех условий по табл.1.

Контактное в передаче

ПРОВЕРКА РАБОТОСПОСОБНОСТИ ЗУБЧАТОЙ ПЕРЕДАЧИ

Данные по нагрузке режиму работы проверяемой зубчатой передачи принять из табл. 2 или по диаграмме на рис.2 по указанию преподавателя.

Здесь - коэффициент суточной загруженности; - коэффициент годовой загруженности; ПВ% - продолжительность включения в час. Ресурс (суммарный срок службы в часах) передачи

Типовые режимы диаграммы

II - средний равновероятный;

III - средний нормальный;

Режим нагружения может задаваться в виде ступенчатого графика как показано на рис 2. В отчете должна быть изображена принятая диаграмма нагружения. В дальнейшем на ней наносится эквивалентный режим нагружения для контактных напряжений.

При определении допускаемых напряжений используются эквивалентные числа циклов нагружений и . При стандартных режимах работы и где - суммарное число циклов нагружения за расчетный срок службы передачи (см. табл. 12). Если задан ступенчатый график нагрузки то эквивалентные числа циклов

В лабораторной работе можно принять показатель степени m = 6.

Расчеты начинаются с определения расчетнойнагрузки. На прочность передач влияют многие факторы. Считается что большинство их действуют независимо друг от друга поэтому их влияние учитывается отдельными коэффициентами.

Коэффициенты относящиеся к нагрузке обозначаются буквой К причем при расчете на контактную прочность добавляется индекс Н а на изгибную - F. Каждый из этих коэффициентов представляет собой произведение двух. Первый учитывает концентрацию нагрузки вдоль контактной линии второй - - внутреннюю динамическую нагрузку в зацеплении связанную с неточностями изготовления.

Специфические коэффициенты при расчете на изгиб обозначаются Y (с соответствующим индексом) а при расчете на контактную прочность - Z. В курсах "Детали машин" или "Детали машин и основы конструирования" расчеты по сравнению с ГОСТ 21354-87 несколько упрощены. Они рассчитаны на передачи средней точности. Это позволяет быстро и с необходимой достоверностью производить инженерные расчеты [1]. В особых случаях следует использовать указанный стандарт [2].

Для выполнения прочностных расчетов передач необходимо знание их геометрических параметров. Для двухступенчатого редуктора предложенного преподавателем следует составить кинематическую схему произвести замеры параметров колес и корпуса. Материал колес принять по табл.3. Геометрические параметры передач заносятся в табл. 4.

Наименование параметров

Число зубьев шестерни zш

Число зубьев колеса zк

Передаточное число ступени

Межосевое расстояние мм

измерить и округлить

Нормальный модуль мм

Угол наклона линии зуба на делительном цилиндре град. мин.

Начальный диаметр шестерни мм

Начальный диаметр колеса мм

Диаметр окружности вершин шестерни мм

Диаметр окружности вершин

daк = dк +2(+xк )mn

Диаметр окружности впадин зубьев шестерни мм

dfш = dш -2(+ c*-xш )mn

Диаметр окружности впадин зубьев колеса мм

dfк = dк -2(+ c*-xк )mn

В расчетах принять что передачи выполнены по восьмой степени точности с видом сопряжения 8-В. Следовательно колеса имеют 8-ю степень по нормам кинематической точности плавности работы и нормы пятна контакта зубьев.

2. Определение вращающих моментов и частот

вращения зубчатых колес

Вращающие моменты и частоты вращения определяются в последовательности задаваемой табл.5 и 6.

На валу электродвигателя

На конце быстроходного вала

На шестерне быстроходного вала

На колесе промежуточного вала

На шестерне промежуточного вала

На колесе тихоходного вала

На конце тихоходного вала

В расчетах принять: = 098 – к.п.д муфты; = 099 – к.п.д подшипников; = 097 – к.п.д зубчатого зацепления

Частоты вращения обмин.

Расчетная зависимость

3. Определение расчетного контактного напряжения

Для определения коэффициентов концентрации нагрузки зубчатой передачи необходимо знать расположение зубчатых колес относительно опор. Типовые случаи представлены на рис.3.

Коэффициенты и концентрации нагрузки в зубчатом зацеплении определяются по графикам на рис.4 при .

Коэффициенты и динамической нагрузки для 8-й степени точности находятся по табл.7 при мс.

Окружная скорость V мс

Примечание: Верхние числа - прямозубые нижние – косозубые колеса.

Косозубые передачи имеют преимущество перед прямозубыми в частности в том что в зацеплении постоянно участвуют не менее двух пар зубьев (рис.5).

Эти контактные линии представляют собой прямые наклонно расположенные на криволинейной поверхности зуба. Однако нагрузка между ними распределяется неравномерно что учитывается при расчете на контактную и изгибную прочность коэффициентами и соответственно. Выбор значений производится по табл.8.

Контактные напряжения в косозубой цилиндрической передаче определяют по формуле

Коэффициент учитывающий особенности расчета косозубой передачи на контактную прочность рассчитывается по табл. 9 по формуле

Зависимость или источник

Коэффициент учитывающий распределение нагрузки между зубьями.

Из табл. 8 с учетом заданной степени точности и V - окружной скорости передачи

Угол наклона зу-бьев на делительном цилиндре

Коэффициент торцового перекрытия

Коэффициент нагрузки при расчете на контактную прочность рассчитывается по табл.10.

Коэффициент концентрации нагрузки

по длине контактных линий

) расположения зубчатой передачи относительно опор (см.рис.3);

) от твердости зубьев

Окончание таблицы 10

) V - окружной скорости передачи;

) твердости поверхностей зубьев передачи (см. табл.7).

Вращающий момент на шестерне рассматриваемой ступени Нмм

Приведенный модуль упругости зубчатой пары МПа

Начальный или делительный диаметр шестерни рассматриваемой ступени мм

Ширина венца колеса рассматриваемой ступени мм

Угол зацепления в нормальной плоскости

Для косозубых передач обычно =a=20.

Расчетное контактное напряжение МПа

4. Определение допускаемого контактного напряжения

Допускаемое контактное напряжение вычисляют по формуле

Порядок расчета определяется табл.11 12 и 13.

Предел контактной выносливости

Выбирается по соотношениям в зависимости от термообработки. Зубчатые колеса стандартных редукторов изготавливаются из термоулучшенных сталей. Для них =2+70.

Коэффициент запаса прочности

- при однородной структуре зуба и 12 - при неоднородной структуре по объему

Коэффициент долговечности учитывает возможность повышения допускаемых напряжений для кратковременно работающих передач когда число циклов нагружений меньше базового числа циклов . На рис. 6 приведена кривая усталости в полулогарифмических координатах поэтому она выглядит ломаной линией. Для точек наклонного участка предел выносливости зависит от числа циклов. Базовое число циклов зависит от твердости рабочих поверхностей зубьев.

Таким образом базовые числа для колеса и шестерни различные. Твердость поверхности улучшенных и закаленных зубьев задается в единицах HB или HRC.

На рис. 7 и 8 приводятся графики для определения базового числа и перевода единиц твердости из одного вида в другой.

При расчетах переменный режим нагружения заменяется эквивалентным: нагрузка принимается равной номинальной а фактическое число циклов - эквивалентным. Коэффициент эквивалентности для стандартных режимов работы в зависимости от вида напряжений выбирается по табл.12.

Суммарное число циклов нагружений за расчетный срок службы шестерни рассматриваемой ступени

где - частота вращения этой шестерни (1мин)

- ресурс передачи (см. формулу 1)

Коэффициент зависящий от режима работы.

Продолжение таблицы.13

Эквивалентное число нагружений шестерни

Базовое число циклов кривой усталости

Определяется по рис. 7 в зависимости от твердости шестерни

Суммарное число циклов нагружений за расчетный срок службы колеса рассматриваемой ступени

где - частота вращения этого колеса (1мин)

Эквивалентное число нагружений колеса

Определяется по рис. 7 в зависимости от твердости колеса

Коэффициент долговечности шестерни

Коэффициент долговечности колеса

Допускаем. контактное напряжение шестерни

Окончание таблицы 13

Допускаемое контактное напряжение колеса

Допускаемое контактное напряжение передачи

Для прямозубой передачи принимается меньшее из и .

При значительной разности твердости ( > 350НВ а 350НВ) в косозубых передачах

Далее сравнивая допускаемое и действующее контактное напряжение сделать заключение о контактной прочности передачи.

5. Определение расчетных напряжений изгиба зубьев

Для косозубых колес это напряжение определяется по формуле

Коэффициент учитывающий повышение прочности косозубых колес по сравнению с прямозубыми вычисляется по формуле

Расчеты производятся по табл. 14.

Коэффициент учитывающий распределение нагрузки между зубьями

Коэффициент учитывающий наклон зуба

Расчеты по формуле (5) сведены в табл. 15.

Коэффициент концентрации нагрузки при изгибе

) расположения зубчатой передачи относительно опор;

) от твердости зубьев (см. рис.4).

Продолжение таблицы 15

Коэффициент динамичности при изгибе

) V–окруж. скорости передачи;

) твердости поверхностей зубьев передачи (см. табл. 7).

Коэффициент нагрузки при изгибе

Окружная сила в зацеплении

здесь - вращающий момент на шестерне рассматриваемой ступени Н×мм (см. табл.5);

- делительный диаметр этой шестерни мм

Эквивалентное число зубьев:

Коэффициент учитывающий форму зуба и концентрацию напряжения

См. [1] рис. 8.20 или

Окончание таблицы 15

Ширина зубчатого венца колеса мм

6. Определение допускаемых напряжений изгиба зубьев

Допускаемые напряжения при расчете на выносливость при изгибе рассчитывают по формуле

Допускаемое напряжение изгиба тоже зависит от фактического числа циклов и режима нагружения.

На рис. 9 показана кривая усталости напряжений изгиба в полулогарифмических координатах. Предел выносливости зависит от материала и термообработки а базовое число = - не зависит от материала. Показатель m для Н 350НВ равен 6.

Для термоулучшенных колес

Для других видов термообработки см. табл. 8.9 [1].

Расчеты по формуле (7) производятся по табл.16.

Предел выносливости зубьев при изгибе

Формула (8) и примечание к ней

Учет вида нагружения

Для реверсивных передач =07 08;

для нереверсивных = 1

Для улучшаемых сталей =175.

Подробнее см. табл. 8.9[1].

не менее 1 но не более 4 (для H350HB)

Число циклов нагру-жений

Окончание таблицы 16

Эквивалентное число циклов

допускаемое напряжение для шестерни

допускаемое напряжение для колеса

Сравнив значения действующих и допускаемых напряжений сделать заключение об изгибной прочности передачи.

Критерии работоспособности и виды разрушений зубчатых передач. С какими напряжениями они связаны?

Как определяются допускаемые напряжения при переменном режиме работы?

Особенности определения допускаемых напряжений для косозубой передачи.

Как учитывается режим работы в расчетах зубчатых передач?

Что такое эквивалентное число циклов нагружения и как оно определяется?

Коэффициент формы зуба. От каких параметров он зависит?

От чего зависит концентрация нагрузки по длине зуба?

Какие параметры влияют на коэффициент динамичности нагрузки?

Отчет по лабораторной работе должен содержать следующие пункты:

- исходные расчетные данные для исследуемой зубчатой передачи;

- кинематическая схема редуктора;

- основные геометрические параметры исследуемой передачи;

- частоты вращения и вращающие моменты зубчатых колес;

- определение расчетного контактного напряжения передачи;

- определение допускаемого контактного напряжения передачи;

- определение напряжений изгиба зуба для шестерни и колеса;

- определение допускаемых напряжений изгиба зубчатых колес;

- заключение о работоспособности зубчатой передачи.

Иванов М.Н. Детали машин. М.: Высш.шк. 2000. – 383 с.; ил.

ГОСТ 21354-87. Передачи зубчатые цилиндрические эвольвентные внешнего зацепления. Расчет на прочность. Издательство стандартов 1988.

Составители: БЕЛЯЕВ Валерий Александрович

РУБЦОВ Владимир Николаевич

Подписано в печать 21.04.2004. Формат 60х84 116

Бумага офсетная. Печать плоская. Гарнитура Times.

Усл. печ. л. 17. Усл. кр. – отт. 17. Уч. – изд. л. 16.

Тираж 250 экз. Заказ №

Уфимский государственный авиационный технический университет

Редакционно-издательский комплекс УГАТУ

0000 Уфа-центр ул. К.Маркса 12

![]() Ноготков. Измерительные размеры зуб. колес.DOC

Ноготков. Измерительные размеры зуб. колес.DOC

УФИМСКИЙ ГОСУДАРСТВЕННЫЙ АВИАЦИОННЫЙ

ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

ИЗМЕРИТЕЛЬНЫЕ РАЗМЕРЫ ЗУБЧАТЫХ КОЛЕС

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к курсовому проектированию по деталям машин

и основам конструирования

Кафедра основ конструирования механизмов и машин

Составитель: О.Ф. Ноготков

Измерительные размеры зубчатых колес: Методические указания к курсовому проектированию по деталям машин и основам конструирования Уфимск. гос. авиац. техн. ун-т; Сост. О.Ф. Ноготков. – Уфа 2003. – 17 с.

Главное внимание уделено рассмотрению наиболее распространенных способов контроля толщины зубьев при изготовлении цилиндрических и конических колес. В существующих методических разработках данный вопрос рассматривается лишь в общем аспекте а расчет измерительных размеров контролирующих толщины зубьев с учетом полей допусков требует определенных значительных затрат времени при работе со справочниками для конструкторов-машиностроителей.

Предназначены для студентов механических специальностей втузов.

Ил. 2. Библиогр.: 5 назв.

Рецензенты: канд. техн. наук доц. Гурьев Б.И.

докт. техн. наук проф. Шустер Л.Ш.

© Уфимский государственный

авиационный технический университет 2004

Измерительные размеры цилиндрических зубчатых колес4

1. Постоянная хорда4

2. Длина общей нормали5

3. Допуски на измерительные размеры цилиндрических зубчатых колес8

Особенности расчета измерительных размеров зуба конических прямозубых колес12

1. Внешняя постоянная хорда14

2. Предельные отклонения внешней постоянной хорды14

Измерительные размеры цилиндрических зубчатых колес

При изготовлении зубчатых колес необходим контроль взаимного положения разноименных (правого и левого) профилей зубьев которое определяется толщиной зуба s и зависит от коэффициента смещения х. Последний выбирается конструктором для достижения требуемых показателей качества передачи. Однако непосредственный контроль величины коэффициента смещения затруднителен поэтому его контролируют косвенно по какому-либо удобному для измерения размеру зависящему от х. Так JQ размер называют измерительным.

На практике при изготовлении цилиндрических колес с внешними зубьями распространен и целесообразен контроль постоянной хорды поскольку ее размер не зависит от числа зубьев и от угла наклона линии зуба и расчетные формулы для прямозубых и косозубых цилиндрических колес одинаковы. Недостатком же такого способа измерения является использование вершины зуба колеса в качестве базы.

На рис. 1 отрезок соединяющий две точки разноименных профилей зуба принадлежащих одной концентрической окружности и нормалям проведенным к ним из одной точки делительной окружности называют постоянной хордой .

Величину постоянной хорды рассчитывают из соотношения

где m – модуль мм; a – угол профиля исходного контура принимаемый по ГОСТ 13755-81 a = 200.

Высота от вершины зуба колеса до постоянной хорды

здесь da – диаметр окружности вершин зубьев мм; d – диаметр делительной окружности мм.

Для измерения размеров и необходим тангенциальный зубомер или специальный шаблон мерительные поверхности которых касаются поверхности профилей зуба.

2. Длина общей нормали

Касательную к основной окружности зубчатого колеса которая пересекает zw зубьев его и является нормалью к обеим крайним эвольвентам называют общей нормалью.

Расстояние между разноименными боковыми поверхностями зубьев цилиндрического колеса по общей нормали к этим поверхностям называют длиной общей нормали W (рис. 2).

Длина общей нормали не зависит от того в каких точках профилей зубьев эта нормаль пересекает две встречные эвольвенты. Изменение длины общей нормали пропорционально изменению смещения исходного контура xm зуборезного инструмента. Важно также что контроль размера w не связан с какой-либо вспомогательной базой для установки мерительного инструмента.

Указанные свойства общей нормали показывают преимущество данного способа контроля толщины зуба колеса. Этот размер можно измерять штангенциркулем микрометром специальной предельной скобой.

Длину общей нормали для цилиндрических колес с внешними прямыми зубьями рассчитывают по следующей формуле [ 2 ]

где m – модуль мм; – угол профиля исходного контура по стандарту ГОСТ 13755-81 =200;zw – число зубьев в длине общей нормали; z – число зубьев контролируемого колеса; inv – эвольвентный угол соответствующий углу профиля для прямозубых колес inv = tg - .

Длину общей нормали для цилиндрических колес с внешними косыми зубьями рассчитывают по аналогичной формуле

где mn – нормальный модуль мм;

а торцовый угол профиля исходного контура . Здесь b – задаваемый чертежом зубчатого колеса делительный угол наклона линии зуба.

Для косозубого колеса длину общей нормали измеряют под основным углом наклона линии зуба bb к торцу колеса а возможность замера проверяют при достаточной ширине зубчатого венца b по условию

где sinbb = sinb·cosa.

Число зубьев в длине общей нормали zw для цилиндрических колес с прямыми зубьями должно удовлетворять условию

Здесь aa - угол профиля в точке на окружности вершин зубьев; al - угол профиля в граничной точке.

При небольших коэффициентах смещения (x 1) для определения zw можно пользоваться упрощенной формулой

с округлением полученного значения до ближайшего целого значения.

3. Допуски на измерительные размеры цилиндрических зубчатых колес

Рассмотренные выше формулы для вычисления номинальных измерительных размеров цилиндрических зубчатых колес гарантируют беззазорное зацепление колес в передаче. В реальных зубчатых передачах должен быть обеспечен гарантированный боковой зазор с целью устранения заклинивания зубьев при работе под нагрузкой в результате температурных деформаций деталей передачи а также для размещения слоя смазки на рабочих профилях зубьев. Боковой зазор в зацеплении необходим также для компенсации погрешностей изготовления и монтажа передачи. Он определяется в основном величиной межосевого расстояния aw передачи и толщиной s зубьев колес.

Стандартом на эвольвентные зубчатые цилиндрические передачи (ГОСТ 1643-81) установлено восемь видов допусков на боковой зазор: h d c b a z y x (обозначения допусков расположены в порядке возрастания величины допуска). Принятая величина гарантированного бокового зазора является основой для назначения вида сопряжения зубчатых колес. Этим же стандартом предусмотрено шесть видов сопряжения: H – нулевой зазор E – малый зазор C и D – уменьшенный зазор B – нормальный зазор A – увеличенный зазор. Сопряжения видов Н Е и С требуют повышенной точности изготовления зубьев колес. Их применяют для реверсируемых передач при высоких требованиях к кинематической точности передачи а также при наличии крутильных колебаний валов передачи. Чаще всего в среднем машиностроении используют передачи с видами сопряжения В и С. При отсутствии специальных требований к зубчатой передаче с каждым видом сопряжения употребляется определенный вид допуска на боковой зазор обозначаемый строчной буквой аналогичной букве вида сопряжения (например А - а В - в С - с и т. д.).

Поле допуска на измерительный размер зубчатого колеса всегда направлено в тело зуба поэтому предельные отклонения измерительного размера (верхнее и нижнее) всегда имеют отрицательные значения [ 1 ].

3.1. Предельные отклонения постоянной хорды зуба. Расчет значений предельных отклонений размера постоянной хорды выполняют в такой последовательности:

- назначают (или принимают по чертежу зубчатого колеса) поле допуска диаметра вершин зубьев Ada по рекомендации [3]: при степени точности 7 - h10 при степени точности 8 - h11 при степени точности 9 -

- по табл. 1 определяют допуск на радиальное биение зубчатого венца Fr ;

- по табл. 2 определяют наименьшее (верхнее) отклонение толщины зуба Асе ;

- по табл. 3 определяют допуск на толщину зуба Тс ;

- затем рассчитывают наибольшее (нижнее) отклонение толщины зуба (Асе + Тс);

-в контрольном комплексе таблицы параметров зубчатого венца записывают значение размера толщины постоянной хорды

Допуски на радиальное биение зубчатого венца Fr мкм

Диаметр делительной окружности мм

Степень точности по нормам плавности

Допуск радиальное биение зубчатого венца Fz мкм

Вид сопряжения зубьев

Вид допуска бокового зазора

Примечание. Если принятый вид допуска бокового зазора не соответствует виду сопряжения (например В - а ) то допуски Тс выбирают в зависимости от вида допуска бокового зазора.

3.2. Предельные отклонение длины общей нормали. Предельные отклонения длины общей нормали рассчитывают в следующей последовательности:

-для контролируемого зубчатого колеса принимают из чертежа или рассчитывают размер диаметра делительной окружности d. Для прямозубого колеса d = m z и для косозубого - .

-по табл. 1 определяют допуск на радиальное биение зубчатого венца Fr ;

-по табл. 4 определяют наименьшее отклонение средней длины общей нормали А W me (слагаемое I);

-по табл. 5 определяют наименьшее отклонение АW me (слагаемое II );

-рассчитывают величину наименьшего (верхнего) отклонения средней длины общей нормали А Wme как сумму значений слагаемых I и

-по табл. 6 определяют допуск на среднюю длину общей нормали ТW m в зависимости от допуска на радиальное биение зубчатого венца Fr (см. табл. 1);

-рассчитывают нижнее отклонение размера длины общей нормали как сумму значений верхнего отклонения и поля допуска на длину общей нормали (А W me + ТW m);

-в таблице параметров зубчатого венца на чертеже зубчатого колеса проставляют размер

Диаметр делительной окружности колеса мм

Наименьшее отклонение А W me (слагаемое I) мкм

Наименьшее отклонение А W me (слагаемое II) мкм

Допуски на среднюю длину общей нормали ТW m

Особенности расчета измерительных размеров зуба конических прямозубых колес

Взаимное расположение разноименных (правого и левого) профилей зуба конического колеса определяет толщину зуба на внешнем (дополнительном) конусе колеса которая зависит от коэффициента смещения хе и коэффициента изменения расчетной толщины зуба хt .

Коэффициенты смещения у конических колес существенно влияют на геометрию и качественные показатели зубчатой передачи (на контактную и изгибную прочность зубьев их износостойкость и т. п.). Выбор рациональных коэффициентов смещения для конических колес является одним из важных этапов проектирования зубчатой передачи. Его наиболее рационально производить с помощью блокирующих контуров [ 4 ].

На практике в конических передачах с передаточным числом u>1 шестерню рекомендуется выполнять с положительным смещением хе1 по табл. 7 а колесо с равным ему по величине отрицательным значением (хе2 = - хе1).

Для передач у которых u и z1 отличается от указанных в табл. 7 коэффициенты смещения принимают с округлением в большую сторону.

Число зубьев шестерни z1

Коэффициент смещения хе1 при передаточном числе u

Установкой зубострогальных резцов на станке можно изменять толщину зуба нарезаемого колеса вне зависимости от смещения (xеm) против расчетной. Этот способ применяют главным образом для нулевых передач: ослабляя более прочный зуб можно усилить менее прочный и тем самым повысить нагрузочную способность передачи в целом. Этим способом устраняют чрезмерное заострение зуба одного из колес передачи.

Для выбора коэффициента изменения расчетной толщины зуба рекомендуют [ 5 ] эмпирическую формулу

Непосредственное измерение толщины зуба конического колеса или коэффициентов х и хt затруднительно проще использовать для этой цели какие-либо удобно измеряемые размеры и по ним косвенно проверять толщину зуба. Таким измерительным размером для прямозубых конических колес является размер постоянной хорды измеряемый тангенциальным зубомером или специальной скобой (шаблон) на внешнем торце зуба (на дополнительном конусе).

1.Внешняя постоянная хорда

Размер внешней постоянной хорды вычисляют по формуле

где se – внешняя окружная толщина зуба соответственно для шестерни и колеса.

Высота до постоянной хорды – кратчайшее расстояние от окружности вершины до середины постоянной хорды

где hae – внешняя высота головки зуба принимают по чертежу зубчатого колеса или рассчитывают как и .

По стандарту ГОСТ 13754-81 коэффициент высоты головки зуба исходного контура .

2.Предельные отклонения внешней постоянной хорды

Расчет предельных отклонений размера постоянной хорды зуба выполняют в такой последовательности:

-рассчитывают (или принимают из таблицы параметров колеса) средний делительный диаметр

-рассчитывают наименьшее отклонение постоянной хорды зуба в среднем сечении зуба как произведение двух сомножителей: наименьшего отклонения для степени точности 7-Н (табл. 8) и поправочного коэффициента К1 (табл. 9) для фактической степени точности контролируемого колеса;

Средний модуль mm мм

Средний делительный диаметр dm мм

Угол делительного конуса град

Наименьшее отклонение Еsc для степени 7 - Н

Вид сопряжений зубьев

-при измерении толщины зубьев на внешнем торце зубчатого колеса наименьшее (верхнее) отклонение средней постоянной хорды зуба рассчитывают по формуле

где Re и Rm – соответственно внешнее и среднее конусное расстояние зубчатого колеса;

-по табл. 10 определяют допуск на биение зубчатого венца конического колеса Fr ;

-по табл. 11 определяют допуск на среднюю постоянную хорду зуба ;

-рассчитывают наибольшее (нижнее) отклонение средней постоянной хорды зуба ();

Средний окружной модуль mm мм

Допуск на биение Fr мкм

Допуск на биение зубчатого венца Fr мкм

-в таблицу параметров зубчатого венца на чертеже конического зубчатого колеса записывают размер постоянной хорды зуба по форме

Допуски и посадки. Справочник. В 2-х ч. Ч. 2 Под ред. В.Д. Мягкова. 5-е изд. перераб. и доп. – Л.: Машиностроение 1978. – С. 545 – 1032.

Справочник по геометрическому расчету эвольвентных зубчатых и червячных передач Под ред. И.А. Болотовского. – 2-е изд. перераб. и доп. – М.: Машиностроение 1986. – 448 с.

Тарабасов Н.Д. Учаев П.Н. Проектирование деталей и узлов машиностроительных конструкций: Справочник. – М.: Машиностроение 1983. – 239 с.

Прямозубые конические передачи: Справочник И.А. Болотовский Б.И. Гурьев В.Э. Смирнов Б.И. Шендерей. – М.: Машиностроение 1981. – 104 с.

Передачи зубчатые конические с прямыми зубьями. Расчет геометрии. ГОСТ 19624-74.

Составитель НОГОТКОВ Олег Федорович

Редактор Соколова О.А.

Подписано в печать 05.12.2004. Формат 60х84 116

Бумага офсетная. Печать плоская. Гарнитура Times New Roman Cyr.

Усл. печ. л. Усл. кр. – отт. Уч. – изд. Л.

Редакционно-издательский комплекс УГАТУ

0000 Уфа-центр ул. К.Маркса 12

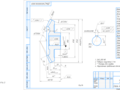

![]() Рисунок П3.cdw

Рисунок П3.cdw

Коэффициент смещения

Сталь 40х ГОСТ 13755-81

Штамповочные уклоны 5

Неуказанные предельные отклонения размеров:

![]() Рисунок П2.cdw

Рисунок П2.cdw

Неуказанные предельные отклонения размеров:

![]() Рисунок П4.cdw

Рисунок П4.cdw

Угол делительного конуса

Постоянная хорда зуба

Высота до постоянной хорды

Межосевой угол предачи

Средний окружной модуль

Внешнее конусное расстояние

Среднее конусное расстояние

Средний делительный диаметр

Коэффициент смещения

Коэффициент изменения

расчетной толщины зуба

Обозначение чертежа

Сталь 40х ГОСТ 4543-71

Радиусы скруглений 3 мм.

* Размеры для справок.

Неуказанные предельные отклонения размеров:

![]() Рисунок П1.cdw

Рисунок П1.cdw

Неуказанные предельные отклонения размеров:

Центровые отверстия А5 по ГОСТ 14034-81

![]() Методические указания.doc

Методические указания.doc

Задания первого типа

Задания второго типа

Задания третьего типа

Перечень конструкторской документации

Правила шифровки документации

Курсовое проектирование – особая разновидность учебного процесса целью которого является освоение студентами процедур конструирования изделий – объектов машиностроительного производства получение и развитие навыков и умений самостоятельной деятельности в направлении разработки техники современного уровня. Полученные в результате курсового проектирования знания приобретаются в результате длительного личного контакта студента с преподавателем и возможности контроля самостоятельной работы студента его интенсивной работе со специальной справочной и научной литературой.

Задачами курсового проектирования являются: систематизация и закрепление знаний полученных при изучении курса «Детали машин и основы конструирования» и других дисциплин применение этих знаний к решению инженерных задач; приобретение навыков расчетной работы – освоение приемов составления расчетных схем рациональных алгоритмов расчетов использование вычислительной техники и средств САПР при конструировании; развитие самостоятельности и инициативы воспитание ответственного отношения к расчетной и конструкторской работе; освоение правил и приемов составления текстовых документов и графической документации развитие умений использования технической информации навыков регулярной и ритмичной работы.

Курсовое проектирование создает условия для проявления студентами способностей к научной работе и их привлечения к выполнению реальных задач для нужд производства и науки.

Данные методические указания содержат задания на курсовое проектирование по дисциплине «Детали машин и основы конструирования» по специальностям 150201 150202 150204 150206 150207 150400 220401 очной очно-заочной и заочной форм обучения. По степени сложности трудоемкости и объему разрабатываемой конструкторской документации задания разделены на три типа. Выбор конкретного типа задания обусловлен учебным планом в пределах определенной специальности и утверждается кафедрой.

ЭТАПЫ ПРОЕКТИРОВАНИЯ

Этапы разработки конструкторской документации на проектируемое изделие устанавливает ГОСТ 2.103-68:

техническое задание является исходным документом для разработки конструкторской документации в нем указывают и обосновывают новые качества которыми должно обладать проектируемое изделие;

техническое предложение содержит уточненные основные и дополнительные данные о проектируемом изделии и обоснование принятых вариантов конструктивных решений;

эскизный проект содержит конструктивные решения полученные на основании проектных расчетов и анализа различных вариантов и дает общее представление об устройстве и принципе работы машины;

технический проект содержит окончательные технические решения дающие полное представление об устройстве машины или механизма в нем представлены исходные данные для разработки рабочей документации;

рабочая документация состоящая из комплекта конструкторских документов включающего спецификации сборочные чертежи и рабочие чертежи деталей с техническими требованиями и другие документы необходимые для изготовления изделия.

1. Техническое задание

Техническое задание (ТЗ) на курсовой проект выдается студенту кафедрой на бланке установленного образца с указанием даты выдачи и подписью преподавателя. Оно содержит: принципиальную и кинематическую схемы проектируемого изделия требования к взаимному расположению сборочных единиц в пространстве а также исходные данные – силовые и кинематические параметры сведения о режимах работы изделия и сроке службы условиях и серийности производства.

2. Техническое предложение

Техническое предложение разрабатывается студентом на основании кинематической схемы и других параметров ТЗ и должно содержать компоновочную схему изделия (редуктора привода и т.п.) а также информацию вносимую в виде входного файла для ПЭВМ и получаемую предварительными расчетами по заданию. По представленным данным компьютер выполняет проектные расчеты в нескольких вариантах из которых в дальнейшем выбирается оптимальный в соответствии с установленными критериями оптимизации. Предусматривается возможность самостоятельного выполнения проектных расчетов обычным способом или по разработанной студентом собственной программе для ПЭВМ.

Эскизный проект (ЭП) является вторым этапом компоновки проектируемого изделия. Чертеж изделия в ЭП представляет собой дальнейшую разработку первого этапа компоновки. Он включает в себя две-три проекции изделия а также необходимые виды разрезы и сечения. При выполнении чертежа необходимо:

предусмотреть возможность сборки и разборки изделия а также регулировки зубчатых зацеплений и подшипников;

выбрать систему смазки зубчатых зацеплений и подшипников а также вид и конструкцию уплотняющих устройств;

проработать конструкции деталей с учетом технологии их изготовления;

выбрать сопряжения деталей способы их осевой фиксации.

На стадии ЭП выполняют: проверочные расчеты передач; расчеты одного из валов с построением эпюр изгибающих моментов и определением запаса выносливости в опасных сечениях расчеты подшипников качения одного из валов расчеты шпоночных зубчатых соединений соединений с натягом и других соединений по указанию преподавателя.

На применяемые в проектируемом изделии стандартные детали необходимо сделать эскизы с указанием размеров и условных обозначений по соответствующим стандартам.

4. Технический проект

Технический проект (ТП) разрабатывают на основании эскизного проекта. Учебный ТП должен содержать: сборочный чертеж или по указанию преподавателя чертеж общего вида проектируемого изделия – привода грузоподъемной машины приводной станции конвейера или другого устройства спецификации всех сборочных единиц и пояснительную записку (ПЗ).

Разработанные документы должны определять размеры и конструкцию всех деталей проектируемого изделия а также их взаимодействие и расположение.

4.1. Чертеж общего вида – документ который должен содержать изображение изделия с видами разрезами сечениями и размерами а также текстовую часть и надписи необходимые для понимания конструктивного устройства изделия взаимодействия его составных частей и принципа работы изделия а также данные о его составе. Код документа "ВО".

Главным конструкторским документом для чертежа общего вида является спецификация.

Чертеж как правило выполняется в масштабе уменьшения отдельные фрагменты – резьбовые соединения муфты соединяющие валы двигателей и редукторов изображаются в масштабе 1:1.

4.2. Сборочный чертёж (код документа "СБ") – документ содержащий изображение сборочной единицы и другие данные необходимые для её сборки и должен включать:

изображение сборочной единицы дающие полное представление о расположении и взаимосвязи ее составных частей и сборке;

размеры предельные отклонения и другие параметры которые должны быть выполнены или проконтролированы по этому чертежу. Допускается указывать размеры деталей и предельные отклонения определяющие характер сопряжений;

указания о характере сопряжений и методах его осуществления если точность сопряжений обеспечивается подбором и т.п. а также указания о способах исполнения неразъемных соединений (сварных паяных склеиваемых и др.);

номера позиций составных частей входящих в изделие;

установочные и присоединительные размеры;

технические требования;

основные характеристики изделия (техническую характеристику).

ЗАДАНИЯ ПЕРВОГО ТИПА

Задания выбираются по табл. 2.1. Исходные данные принимаются по рис. 2.1–2.3 и табл. 2.1. и дополнительным указаниям по назначению параметров. Схемы на рис. 2.1 показывают кинематическую связь сборочных единиц. Пространственное расположение осей валов может быть назначено в соответствии со схемами редукторов на рис. 2.2 и 2.3.

В табл. 2.1. указаны следующие параметры:

схема привода из схем 31–36 по рис. 2.1;

схема редуктора из схем 03–27 по рис. 2.2–2.3;

номинальный момент ТТ на выходном конце тихоходного вала редуктора;

частота вращения тихоходного вала редуктора nТ;

длительность работы под нагрузкой Lh (в часах);

режим нагружения по рис. 2.4–2.5;

тип производства (е – единичный мс – малосерийный сс – среднесерийный кс – крупносерийный м – массовый).

Дополнительно к заданию по табл. 2.1 принимаются следующие параметры:

коэффициент внешней динамической нагрузки при расчетах на сопротивление усталости Ка можно принимать Ка=1;

коэффициент внешней динамической нагрузки при расчетах по максимальным нагрузкам Кas=2;

радиальная нагрузка FrТ в середине выходного конца тихоходного вала редуктора для схем привода без открытой передачи после редуктора:

где FrТ в Н ТТ в Н×м;

тип открытой передачи (прямозубая цилиндрическая прямозубая коническая клиноременная поликлиноременная зубчатоременная цепная с роликовыми цепями цепная со втулочными цепями цепная с зубчатыми цепями);

передаточное отношение для открытых передач устанавливаемых до или после редуктора.

Варианты параметров для заданий первого типа

Частота вращения тихоходного вала редуктора

Длительность работы привода под нагрузкой

Продолжение табл. 2.1

Рис. 2.1. Схемы приводов общего назначения

Рис. 2.2. Схемы редукторов

Рис. 2.3. Схемы редукторов

Рис. 2.4 Типовые режимы в соответствии с ГОСТ 21354-87

Рис. 2.5 Режимы работы характерные для грузоподъемных машин

ЗАДАНИЯ ВТОРОГО ТИПА

Задания выбираются по табл. 3.1–3.3. Исходные данные принимаются по табл. 3.1–3.3 и дополнительным указаниям по назначению консультанта.

В табл. 3.1 указаны параметры для приводов грузоподъемных устройств:

схема привода из схем 91–94 по рис. 3.1;

номинальное усилие натяжения каната FК;

скорость набегания каната на барабан VК;

длительность работы под нагрузкой

тип производства (е – единичный мс – малосерийный с – среднесерийный кс – крупносерийный м – массовый).

Дополнительно к заданию по табл. 3.1 принимаются следующие параметры:

коэффициент внешней динамической нагрузки при расчетах по максимальным нагрузкам Кas можно принимать Кas=12.

При расчете грузоподъемных устройств можно использовать следующие рекомендации:

диаметр каната принимается по таблицам ГОСТов в зависимости от разрушающего усилия Fp определяемого по формуле Fp≥55×FК или найти из зависимости ;

диаметр барабана назначают по условию Dб>(18–25)×dк с округлением полученного размера по 10-ому стандартному ряду длин;

длину барабана принимают в пределах (1–2)×DБ.

В табл. 3.2 указаны параметры для приводов ленточных конвейеров:

схема привода из схем 51–58 по рис. 3.2;

схема редуктора из схем 03–27 по рис.2.2–2.3;

тяговое усилие на барабане F;

Варианты параметров для задания второго типа по приводам грузоподъемных устройств

Схема грузоподъ-емного устройства

Скорость каната VК в мс для редукторов

Длительность работы под нагрузкой

Варианты параметров для заданий второго типа по приводам ленточных конвейеров

Схема транспорти-рующего устройства

Окружное усилие на барабане

для схем редукторов 07 08. 25 27

Варианты параметров заданий второго типа для приводов цепных конвейеров

Схемы транспорти-рующих

Окружное усилие на тяговых звездочках

Скорость тяговой цепи V мс

для редукторов по схемам 03 06. 20 24

для редукторов по схемам 07 08. 25 27

Рис. 3.1. Схемы приводов грузоподъемных устройств

Рис. 3.2. Схемы приводов для транспортирующих устройств

Дополнительно к заданию по табл.3.2 принимаются следующие параметры:

коэффициент внешней динамической нагрузки при расчетах по максимальным нагрузкам Кas можно принимать Кas=25.

При расчете ленточных конвейеров можно использовать следующие рекомендации:

ширина ленты принимается по условию В>100+70×F с округлением по ряду 300 400 500 650 800 1000 мм (В в мм F в кН);

число несущих слоев ленты i принимают из условия прочности ленты и рекомендации по геометрическим параметрам существующих лент:

где [k] – допустимое усилие на один миллиметр ширины одного слоя ленты можно принимать [k]=5Нмм;

можно использовать следующие рекомендации по геометрическим параметрам лент:

диаметр барабана назначают по условию Dб>150×

длина барабана L=(1–2)×Dб.

В табл. 3.3 указаны параметры для приводов цепных конвейеров:

схема привода из схем 52 53 55 56 по рис.3.2;

окружное усилие на тяговых звездочках F;

Дополнительно к заданию по табл. 3.3 принимаются следующие параметры:

При расчете цепных конвейеров используются следующие рекомендации:

шаг тяговой цепи Р принимается из ряда 100 125 160 200 мм;

число зубьев тяговой звездочки назначают из значений 8 или 10;

максимальное натяжение цепи Fmax=115×Fi минимальное натяжение цепи Fmin= 015×Fi где Fi – окружное усилие на одной тяговой звездочке (для схем конвейеров с одной тяговой звездочкой Fi=F для конвейеров с двумя тяговыми звездочками Fi=05×F):

для схем конвейеров с двумя тяговыми звездочками расстояние между ними принимают равным диаметру звездочек;

для схем конвейеров с одной тяговой звездочкой расстояние от звездочки до ближайшей неподвижной детали назначают равным 150 мм.

ЗАДАНИЯ ТРЕТЬЕГО ТИПА

Задания выбираются по табл. 4.1–4.2. Исходные данные принимаются по табл. 4.1–4.2 и дополнительным указаниям по назначению параметров.

В табл. 4.1 указаны параметры для двухскоростных редукторов:

схема редуктора из схем 40–42 по рис. 4.1;

минимальная частота вращения тихоходного вала редуктора nm

максимальная частота вращения тихоходного вала редуктора

длительность работы под нагрузкой Lh при nm

длительность работы под нагрузкой Lh при

режим нагружения по рис. 2.5 при nm

режим нагружения по рис. 2.5 при

Варианты параметров для заданий третьего типа для двухскоростных редукторов

Макс. частота вращения

Мин. частота вращения

Режим нагружени по рис.

длительность работы Lh под нагрузкой ч

Варианты параметров для заданий третьего типа для приводов воздушных винтов летательных аппаратов

Рис. 4.1. Схемы двухскоростных редукторов

Рис. 4.2. Схемы редукторов привода винтов летательных аппаратов

Дополнительно к заданию по табл. 4.1 принимаются следующие параметры:

В табл. 4.2 указаны параметры для редукторов привода воздушных винтов самолетов и вертолетов:

схема редуктора из схем 61–66 по рис. 4.2;

мощность на входном валу редуктора Р;

частота вращения входного вала редуктора n;

частота вращения воздушных винтов nв;

режим нагружения по рис. 4.3 для привода винтов самолетов и по рис.4.4 для привода винтов вертолетов;

Дополнительно к заданию по табл. 4.2 принимаются следующие параметры:

коэффициент внешней динамической нагрузки: при расчетах на сопротивление усталости Ка можно принимать Ка=1; при расчетах по максимальным нагрузкам Каs можно принимать Каs=13.

Осевые нагрузки Fai действующие на вал со стороны винта:

где Fai в Н мощность Рi в кВт.

Радиальная нагрузка Fr на вал винта:

где Fr в Н Рi в кВт.

Рис. 4.3. Режимы нагружения привода винта самолета по мощности

Рис. 4.4. Режимы нагружения привода винта вертолета по мощности

ПЕРЕЧЕНЬ КОНСТРУКТОРСКОЙ ДОКУМЕНТАЦИИ

В данном разделе приводится содержание конструкторской документации представляемой к защите для студентов бакалаврской и инженерной подготовки.

Студенты бакалаврской подготовки должны представить к защите:

пояснительную записку;

сборочный чертеж одной из сборочных единиц привода;

рабочие чертежи нестандартных сопряженных деталей сборочной единицы;

спецификацию сборочной единицы.

Студенты инженерной подготовки должны предоставить к защите:

сборочный чертеж привода;

спецификацию привода;

спецификацию сборочной единицы;

рабочие чертежи сопряженных деталей или входящих (по указанию консультанта) в одну размерную цепь например вала зубчатых колес втулок крышек и т.д.

ПРАВИЛА ШИФРОВКИ ДОКУМЕНТАЦИИ

Единая обезличенная классификационная система обозначения изделий и их конструкторских документов устанавливается ГОСТ 2.201-80. Шифровка документации разрабатываемой в ходе выполнения курсового проекта выполнена кафедрой на основании стандарта предприятия.

Основное обозначение содержит 13 цифр разделенных точками на три группы например: 2042.019220.102 (рис. 6.1).

Рис. 6.1. Шифр основного обозначения

Первая группа основного обозначения состоящая из 4-х цифр представляет код кафедры ОКМиМ (204) и характер выполняемой работы (2 – курсовой проект 3 – курсовая работа). Вторая группа цифр состоящая из шести знаков обозначает:

первая и вторая цифры слева – номер варианта;

третья и четвертые цифры слева – номер схемы привода;

пятая и шестая цифры слева – номер схемы редуктора.

Третья группа знаков (три знака) представляют номер позиции детали в проектируемом изделии.

Дополнительные обозначения представляют собой код документа: СБ – сборочный чертеж; ВО – чертеж общего вида; ПЗ – пояснительная записка и т.д.

Задания на курсовые проекты по деталям машин и подъемно-транспортным устройствам для студентов АТ и АД: Методические указания к курсовому проектированиюСост.: В.Э.Смирнов.–Уфа: УАИ 1976. – 34 с.

Задания на курсовые проекты по деталям машин для студентов специальности «Авиационные двигатели»: Методические указания к курсовому проектированиюСост.: С.С.Прокшин.–Уфа: УАИ 1987. – 22 с.

Иванов М.Н. Детали машин. Учеб. для студентов высш. техн. учеб. Заведений. – 6-е изд. перераб. – М.: Высш. шк. 2000. – 383 с. ил.

Дунаев П.Ф. Леликов О.П. Детали машин. Курсовое проектирование: Учеб. пособие. – 2-е изд. перераб. и доп. – М.: Высш. шк. 1990. – 399 с. ил.

Дунаев П.Ф. Леликов О.П. Конструирование узлов и деталей машин: Учеб. пособие для машиност. спец. вузов. – 8-е изд. перераб. и доп. – М.: Высш. шк. 2003. – 496 с. ил.

Подшипники качения: Справочник-каталогПод ред. В.Н.Нарышкина и Р.В.Коросташевского. – М.: Машиностроение. 1984. – 280 с. ил.

Бейзельман Р.Д. Цыпкин Б.В. Перель Л.Я. Подшипники качения. Справочник. – М.: Машиностроение 1975. – 572 с.

Подшипники качения и свободные детали: КаталогСост.: Л.Г.Бердышева Л.П.Носова; ВНИИ ТЭМР ИКФ «Каталог». Ч. 2. – 2003. – 122 с.

Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. Т. 1 – 3. – 6-е изд. перераб. и доп. – М.: Машиностроение 2001.

СТП УГАТУ 002-98. Графические и текстовые конструкторские документы. Требования к построению изложению оформлению. – Уфа 1998. – 82 с.

![]() Обложка.doc

Обложка.doc

Государственное образовательное учреждение высшего профессионального образования

Уфимский государственный авиационный технический университет

ЗАДАНИЯ НА КУРСОВЫЕ ПРОЕКТЫ

МЕТОДИЧЕСКИЕ УКАЗАНИЯ

к курсовому проектированию

«Детали машин и основы конструирования»

Кафедра основ конструирования механизмов и машин

Составители: С.С.Прокшин А.А.Сидоренко В.А.Федоров С.М.Минигалеев

Выбор задания на курсовой проект: Методические указания к курсовому проектированию по дисциплине «Детали машин и основы конструирования» Уфимск. гос. авиац. техн. ун-т; Сост.: С.С.Прокшин А.А.Сидоренко В.А.Федоров С.М.Минигалеев. – Уфа 2006. – 32 с.

Содержатся сведения по тематике курсового проектирования в рамках дисциплины «Детали машин и основы конструирования» – назначению изделия силовым и кинематическим параметрам принципиальным кинематическим и компоновочным схемам а также по режимам работы сроку службы и серийности производства. Предназначены для студентов третьего курса специальностей 150201 150202 150204 150206 150207 150400 220401 очной очно-заочной и заочной форм обучения. По степени сложности трудоемкости и объему разрабатываемой студентом конструкторской документации выносимой на защиту проекта задания подразделены на три типа. Выбор типа и параметров задания зависит от объема изучаемого студентом курса в рамках конкретной специальности и определяется кафедрой.

Табл. 6. Ил. 12. Библиогр.: 9 назв.

канд. техн. наук доцент Постнов В.В.

канд. техн. наук доцент Беляев Б.А.

Уфимский государственный

авиационный технический университет 2006

Составители: ПРОКШИН Сергей Сергеевич

СИДОРЕНКО Александр Александрович