Проектирование привода ленточного конвейера с соосным двухступенчатым редуктором и клиноременной передачей

- Добавлен: 24.01.2023

- Размер: 1010 KB

- Закачек: 2

Описание

Проектирование привода ленточного конвейера с соосным двухступенчатым редуктором и клиноременной передачей

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Компас или КОМПАС-3D Viewer

Дополнительная информация

![]() расчетно-пояснительная записка.docx

расчетно-пояснительная записка.docx

мощность на выходном валу привода

режим работы – Т (тяжелый)

срок службы в годах – 1

число смен работы – 2

рабочий чертеж шкива – ведущий

частота вращения выходного вала

передаточное число редуктора

первая ступень редуктора – косозубая

вторая ступень редуктора – прямозубая

Кинематическая схема привода

I-вал электродвигателя

III-промежуточный вал

-ведущий шкив клиноременной передачи

-ведомый шкив клиноременной передачи

Выбор электродвигателя

1 Выходная мощность привода:

2 Общий коэффициент полезного действия привода:

где - общий коэффициент полезного действия привода;

- коэффициент полезного действия быстроходной ступени редуктора;

- коэффициент полезного действия тихоходной ступени редуктора;

- коэффициент полезного действия опор приводного вала;

- коэффициент полезного действия клиноременной передачи.

3 Мощность электродвигателя:

где - потребная мощность электродвигателя кВт;

- общий коэффициент полезного действия привода =0.91 ;

4 Частота вращения приводного вала:

5 Частота вращения вала электродвигателя:

где - предварительное значение частоты вращения вала электродвигателя;

– значение передаточного числа двухступенчатого редуктора

- предварительное значение передаточного числа клиноременной передачи (таблица 1.2 [2]).

По таблице 1.1 [2] выбираем электродвигатель 4А80В4Y3: Р=15 кВт

Определение общего передаточного числа и разбивка его по ступеням

1 Общее передаточное число привода

где =1415 - частота вращения вала электродвигателя;

=35 - частота вращения приводного вала.

2 Передаточное число клиноременной передачи

3 Разбивка общего передаточного отношения по ступеням

Для ректора соосной схемой рекомендуемые значения передаточных чисел (таблица 1.4 [2])

Определение мощности крутящего момента и частоты вращения каждого вала привода

1 Мощности на каждом валу привода

где – мощность на валах : электродвигателя быстроходного промежуточного тихоходного валов редуктора; – коэффициенты полезного действия клиноременной передачи быстроходной и тихоходной ступени редуктора соответственно.

2 Частоты вращения валов

где – частоты вращения валов.

3 Крутящие моменты на валах привода

где – крутящие моменты на валах.

Результаты расчетов сведем в таблицу.

Расчет ступеней редуктора

1 Тихоходная ступень.

1.1 Выбор материалов и определение допускаемых напряжений

Сталь 40Х улучшение

Сталь 40Х улучшение + закалка ТВЧ

Передаточное число: .

Передача работает с режимом Т.

) Коэффициент приведения для расчетов на:

а) контактную выносливость

б) изгибную выносливость

) Числа циклов перемены напряжений соответствующие длительному

пределу выносливости для расчетов на:

) Суммарное число циклов перемены напряжений:

) Эквивалентные числа циклов перемены напряжений для расчета на:

) Предельные допускаемые напряжения для расчетов на прочность при действии пиковых нагрузок:

а) контактная прочность

б) изгибная прочность

) Допускаемые напряжения для расчета на контактную выносливость:

Так как разница и то расчетное

допускаемое напряжение:

Для расчета принимаем меньшее значение т.е. МПа.

) Допускаемые напряжения для расчета на изгибную выносливость:

1.2 Определение коэффициентов нагрузки

Коэффициент нагрузки при расчете на контактную выносливость:

Коэффициент нагрузки при расчете на изгибную выносливость:

Передача выполняется по 8-й степени точности.

Коэффициенты нагрузки:

1.3 Проектный расчет

Крутящий момент на валу колеса: Нм .

Частота вращения вала шестерни: .

Передаточное число ступени: .

) Предварительное значение межосевого расстояния:

) Рабочая ширина венца колеса:

) Рабочая ширина шестерни:

) Суммарное число зубьев:

) Число зубьев шестерни:

) Число зубьев колеса:

) Фактическое передаточное число:

Ошибка передаточного числа:

) Проверка зубьев на изгибную выносливость:

- коэффициент учитывающий форму зуба колеса:

Напряжение в опасном сечении зуба колеса:

- коэффициент учитывающий форму зуба шестерни

Напряжение в опасном сечении зуба шестерни:

) Диаметры делительных окружностей:

) Диаметры окружностей вершин и впадин зубьев:

) Проверка возможности обеспечения принятых механических характеристик при термической обработке заготовки:

Наружный диаметр заготовки шестерни .

Толщина сечения обода колеса

Следовательно требуемые механические характеристики могут быть получены при термической обработке.

) Силы действующие на валы от зубчатых колёс:

2 Быстроходная ступень

2.1 Выбор материалов и определение допускаемых напряжений

Коэффициент приведения для расчетов на:

Числа циклов перемены напряжений соответствующие длительному пределу выносливости для расчетов на :

Суммарное число циклов перемены напряжений:

Эквивалентные числа циклов перемены напряжений

Предельные допускаемые напряжения для расчетов на прочность при действии пиковых нагрузок.

Контактная прочность:

Допускаемые напряжения для расчета на контактную выносливость:

Для расчета принимаем

Допускаемые напряжения для расчета на изгибную выносливость:

2.2 Определение коэффициентов нагрузки

При этой скорости передача может быть выполнена по 8-й степени точности.

2.3 Проектный расчет быстроходной ступени редуктора

) Минимальный угол наклона зубьев:

) Действительное значение угла наклона зубьев:

Определение диаметров валов

1. Определим диаметр быстроходного вала:

Из конструктивных соображений принимаем:

Определим диаметр посадочной поверхности подшипника:

Так как стандартные подшипники имеют посадочный диаметр кратный пяти то принимаем.

Рассчитаем диаметр буртика для упора подшипника:

2. Определим диаметр промежуточного вала:

Так как стандартные подшипники имеют посадочный диаметр кратный пяти то принимаем .

3. Определим диаметр тихоходного вала:

Проектный расчет промежуточного вала

Действующие силы в зацеплении тихоходной ступени:

Действующие силы в зацеплении быстроходной ступени:

Определим реакции опор в вертикальной плоскости.

Определяем значения изгибающих моментов.

Определим реакции опор в горизонтальной плоскости.

По эпюре видно что самое опасное сечение вала -I причём моменты здесь будут иметь значения:

Наибольшее значение суммарного изгибающего момента

Эквивалентный момент

Диаметр вала в рассматриваемом сечении

-допускаемое напряжение.

Конструктивно принимаем d=35 мм.

Выбор и проверка подшипников качения по динамической грузоподъёмности

1 Для промежуточного вала редуктора выберем радиальные однорядные шарикоподшипники средней серии №107.

– диаметр внутреннего кольца

– диаметр наружного кольца

– динамическая грузоподъёмность

– статическая грузоподъёмность

– предельная частота вращения при пластичной смазке.

Так как на каждом валу установлены одинаковые пары подшипников то расчет ведем по более нагруженному подшипнику. На промежуточном валу наиболее нагружен подшипник в опоре B.

На подшипник действуют:

Требуемый ресурс работы: .

– коэффициент безопасности

– температурный коэффициент

– коэффициент вращения

Определяем значение коэффициента радиальной динамической нагрузки X=1 и коэффициента осевой динамической нагрузки Y=0.

Определяем эквивалентную радиальную динамическую нагрузку:

Рассчитаем ресурс принятого подшипника:

или что удовлетворяет заданному ресурсу.

2 Для быстроходного вала редуктора выберем радиальные однорядные шарикоподшипники средней серии №104.

3 Для тихоходного вала редуктора выберем радиальные однорядные шарикоподшипники средней серии №208.

Проверка прочности шпоночных соединений

Условие прочности при расчете на смятие:

Условие прочности при расчете на срез:

при стальной ступице при чугунной ступице..

Смазка зубчатых зацеплений и подшипников

Смазочные материалы в машинах применяют с целью уменьшения интенсивности изнашивания снижения сил трения отвода от трущихся поверхностей теплоты а также для предохранения деталей от коррозии. Снижение сил трения благодаря смазке обеспечивает повышение КПД машины кроме того снижаются динамические нагрузки увеличивается плавность и точность работы машины. Принимаем жидкое индустриальное масло И-Г-А-32 ГОСТ 20799-88. Глубина погружения зубчатых колес в масло должна быть не менее модуля зацепления и не более четверти делительной окружности колеса. При сборке в редуктор необходимо залить масла. Для наблюдением за уровнем масла в редукторе предусмотрен маслоуказатель.

Расчет клиноременной передачи

-мощность на валу ведущего шкива

-число оборотов ведущего шкива

- передаточное число

-срок службы привода

2 Выбор сечения ремня

Для заданных и по графику 11 [3] выбираем ремень сечением О с размерами (таблица 1[3]): площадь сечения 47 мм2 масса 1 метра длины 006 кгм минимальный диаметр шкива .

3 Определение диаметров шкивов.

Из стандартного ряда (таблица 2 [3]) выбираем . Расчетный диаметр ведомого шкива .

Ближайшее стандартное значение . С учетом коэффициента относительного скольжения уточняем передаточное число:

Отличие от заданного передаточного числа .

4 Межосевое расстояние ременной передачи.

Принимаем промежуточное значение a=210 мм.

5 Определяем расчетную длину ремня

Ближайшее стандартное значение по табл. 1 [3]: .

6 Уточняем межосевое расстояние

7. Угол обхвата ремнями ведущего шкива

8 Определяем число ремней

По таблице 5 [3] находим .

Расчетная мощность передаваемая одним ремнем: .

Принимаем число ремней Z=4.

9 Окружная скорость ремней

Начальное натяжение каждой ветви одного ремня :

Силы действующие на валы и опоры:

10 Средний рабочий ресурс принятых ремней

11Суммарное число ремней необходимое на весь срок службы привода.

12 По результатам расчетов принят Ремень О - 800 ГОСТ 1284.1-80- 1284.3-80

Для соединения редуктора с транспортирующим устройством обычно применяются зубчатые муфты типа МЗ позволяющие передавать большие крутящие моменты при различных комбинациях радиальных угловых и осевых смещений. Допускаемый угол перекоса валов для этой муфты при отсутствии радиального смещения равен допускаемой радиальное смещение при отсутствии перекос валов составляет 0.02d . Из-за трения в зубьях муфты МЗ нагружают вал сосредоточенным изгибающим моментом . Для нашей схемы выбираем муфту МЗ рассчитанную на максимальный момент .

Дунаев П.Ф. Леликов О.П. Конструирование узлов и деталей машин.

Битюцкий Ю.И Мицкевич В.Г. Платонов А.А. Детали машин и основы конструирования. Методические указания к выполнению курсового проекта для студентов IV курса.-М.:РГОТУПС 2004.

Мицкевич В.Г. Семеноженков В.Г. Платонов А.А. Детали машин и основы конструирования. Расчет ременных передач. Расчет цепных передач. Методические указания к выполнению курсового проекта для студентов IV курса.-М.:РГОТУПС 2005.

Иванов М.Н. Детали машин. - М.: Высшая школа 2002.

![]() расчет вала.frw

расчет вала.frw

![]() Зубчатое колесо.cdw

Зубчатое колесо.cdw

Неуказанные радиусы скругления R=4 мм max

Неуказанные фаски 2.5

Неуказанные уклоны 7

![]() Вал тихоходный.cdw

Вал тихоходный.cdw

Сталь 45 ГОСТ 1050-88

![]() Спецификация (1 лист).spw

Спецификация (1 лист).spw

Болт М10 х 45 ГОСТ 15589-70

Гайка М10 ГОСТ 15526-70

Шайба 10 ГОСТ 9065-75

Болт М14 х 18 ГОСТ 7798-70

Шайба 14 ГОСТ 9065-75

Подшипник 107 ГОСТ 8338-75

Болт М6 х 16 ГОСТ 7805-70

Мaнжета 1-25 х 38-1 2 ГОСТ 8752-79

Подшипник 105 ГОСТ 8338-75

Подшипник 209 ГОСТ 8338-75

Мaнжета 1-45 х 65-1 ГОСТ 8752-79

Рым-болт М12.19 ГОСТ 4751-73

Винт М4 х 12 ГОСТ 11644-75

Шайба 4 ГОСТ 9065-75

Масло индустриальное

И-Г-А-32 ГОСТ 20799-8

![]() крышка подшипника.cdw

крышка подшипника.cdw

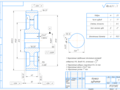

![]() Шкив ведущий.cdw

Шкив ведущий.cdw

![]() Редуктор общий вид.cdw

Редуктор общий вид.cdw

Наружные поверхности корпуса красить серой эмалью ПФ-115

Плоскость разъема покрыть тонким слоем герметика Анатерм117В

ТУ 6-01-2-787-86 при окончательной сборке.

Перед вводом в эксплуатацию провести обкатку без нагрузки в течение 5 часов.

Неуказанные предельные отклонения размеров: отверстий H14

Техническая характеристика

Вращающий момент на тихоходном валу

Частота вращения тихоходного вала

Передаточное число редуктора 14

Мощность на тихоходном валу

Рекомендуемые чертежи

- 15.02.2021

- 24.01.2023

- 24.01.2023