Проектирование микропроцессорной системы управления насосным агрегатом

- Добавлен: 24.01.2023

- Размер: 1 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

![]() схема МПС.dwg

схема МПС.dwg

![]() Доклад.doc

Доклад.doc

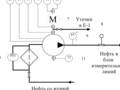

Объектом управления является нефтяной насосный агрегат дожимной насосной станции. Он предназначен для перекачки нефти со второй ступени сепарации на узел учета нефти. Схема автоматизации представлена перед вами.

Система управления проектируется с целью:

обеспечения функционирования объектов с участием минимума персонала;

уменьшения количества аварийных ситуаций;

уменьшения случаев выхода из строя оборудования;

уменьшения влияния «человеческого фактора».

Для достижения поставленной цели проектирования необходимо решение следующих задач:

разработка алгоритмов работы МПС;

организация обмена с диспетчерским пунктом.

Система управления должна выполнять следующие функции:

сбор данных о состоянии оборудования;

автоматический останов насосного агрегата;

управления запорным клапаном на выходе насоса;

запуск насоса по заданной программе;

передача данных о состоянии оборудования на диспетчерский пункт.

Система управления включает:

преобразователь RS 232 в Ethernet.

КИП предназначены для получения информации о состоянии оборудования.

МПС предназначена для сбора информации с датчиков управления оборудованием и организации обмена данными с верхним уровнем.

Преобразователь предназначен для осуществления обмена между устройством с интерфейсом RS-232 (в данном случаем МПС) и диспетчерским пунктом через сеть Ethernet.

В работе был произведен выбор средств КИП.

Вашему вниманию представлена таблица сравнения датчиков давления.

Из трех представленных датчиков был выбран Метран-100ДИ т. к. имеет самую низкую погрешность. К тому же интервал поверки этого прибора больше чем у представленных аналогов что позволит снизить затраты на его обслуживание.

Для опроса датчиков организации управления и обмена информацией разработана МПС.

В состав МПС входят следующие компоненты: микропроцессор ОЗУ ПЗУ программируемый параллельный интерфейс АЦП аналоговый мультиплексор приемопередатчик.

В качестве центрального блока системы выбран микроконтроллер МК-51. Его основными преимуществами являются:

наличие резидентной памяти программ и данных;

наличие встроенного ПП;

низкое энергопотребление;

встроенные таймеры-счетчики.

На данном слайде представлена принципиальная схема МПС.

Для МПС были спроектированы алгоритмы работы. Вашему вниманию представлена блок-схема алгоритма опроса датчиков.

Для обеспечения обмена с диспетчерским пунктом используется преобразователь интерфейса MI 486. Он позволяет осуществлять приемпередачу данных через сеть Ethernet с компьютера со скоростью до 112 кбод.

В заключении хочется отметить что все поставленные задачи были решены.

ДОКЛАД ОКОНЧЕН. СПАСИБО ЗА ВНИМАНИЕ!

![]() насосы.dwg

насосы.dwg

Нефть со второй ступени сепарации

![]() diplom.doc

diplom.doc

МИКРОПРОЦЕССОРНАЯ СИСТЕМА ИЗМЕРЕНИЕ УПРАВЛЕНИЕ УРОВЕНЬ ДАВЛЕНИЕ ТЕМПЕРАТУРА МИКРОКОНТРОЛЛЕР ДАТЧИК МАГИСТРАЛЬНЫЙ НАСОСНЫЙ АГРЕГАТ МУЛЬТИПЛЕКСОР ГЕНЕРАТОР.

Объектом управления является нефтяной насосный агрегат дожимной насосной станции.

Цель проекта – разработка микропроцессорной системы управления насосным агрегатом дожимной насосной станции.

Разработан проект управления насосным агрегатом включающий в себя:

выбор средств КИПиА;

разработку принципиальной схемы микропроцессорной системы;

выбор устройства передачи.

Область применения: внедрение проекта возможно в насосном парке дожимной насосной станции.

СПИСОК ИСПОЛЬЗУЕМЫХ СОКРАЩЕНИЙ4

Описание объекта управления6

1Общая характеристика технологического процесса дожимной насосной станции6

2Описание насосного парка6

1 Характеристика комплекса задач8

2 Функции системы управления8

Проектирование системы управления насосным агрегатом9

1 Структура системы управления9

2 Технические средства автоматизации9

3 Проектирование микропроцессорной системы17

3.2 Проектирование принципиальной схемы18

3.3 Разработка алгоритма работы МПС20

3.4 Расчет потребляемой мощности21

4 Устройство передачи данных21

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ24

СПИСОК ИСПОЛЬЗУЕМЫХ СОКРАЩЕНИЙ

АЦП – аналогово-цифровой преобразователь.

АЦС – аналогово-цифровая система.

ДНС – дожимная насосная станция.

ИС – интегральная схема.

КИП – контрольно-измерительный прибор.

КИПиА – контрольно-измерительные приборы и автоматика.

КНС – кустовая насосная станция.

МК – микроконтроллер.

МПС – микропроцессорная система.

МПУ – микропроцессорное устройство.

ОЗУ – оперативное запоминающее устройство.

ПЗУ – постоянное запоминающее устройство.

ПП – приемопередатчик.

ППИ – программируемый параллельный интерфейс.

США – системная шина адреса.

СШД – системная шина данных.

УПСВ – установка предварительного сброса воды.

ЦППН – центральный пункт подготовки нефти.

ЭВМ – электронно-вычислительная машина.

Успехи в развитии нефтяной и газовой промышленности в значительной степени стали возможны вследствие создания и развития нефтяного приборостроения. Успешный процесс переработки нефти и газа зависит от строгого контроля и поддержания на заданном уровне давления темпера -туры расхода а также от контроля качества выходного продукта. Поэтому современное нефтеперерабатывающее производство возможно только при оснащении технических установок соответствующими автоматическими измерительными приборами информационно – измерительными системами и системами автоматического управления.

Таким образом современный этап развития добычи переработки и хранения нефти и газа немыслим без применения контрольно – измерительных приборов.

Основной технической базой автоматизации управления технологическими процессами являются специализированные МПУ. При изучении специализированных МПУ рассматриваются приемы проектирования как аппаратных так и программных средств МПУ. Проектирование аппаратных средств требует знания особенностей микропроцессорных комплектов микросхем различных серий и функциональных возможностей микросхем входящих в состав микропроцессорного комплекта умения правильно выбрать серию. Проектирование программных средств требует знаний необходимых для выбора метода и алгоритма решения задач входящих в функции МПУ для составления программы (часто с использованием языков низкого уровня - языка кодовых комбинаций языка Ассемблера) а также умения использовать средства отладки программ. Основой МПУ является микропроцессор - ИС обладающая такой же производительностью при переработке информации что и большая ЭВМ.

Описание объекта управления

1Общая характеристика технологического процесса дожимной насосной станции

Обводненная нефть с замерных установок кустовых площадок поступает на первую ступень сепарации. С первой ступени сепарации поток газа с остаточным содержанием жидкости поступает в газосепараторы.

С первой ступени сепарации нефть поступает на установку предварительного сброса пластовой воды УПСВ.

После УПСВ нефть поступает на вторую ступень сепарации. После сепарации нефть поступает на насосы нефти. После выхода с насосов нефть проходит через узел учета нефти и далее на ЦППН.

Подтоварная вода поступает в резервуары отстойники. После отстоя очищенная пластовая вода из резервуаров с помощью насосов откачки очищенных стоков поступает на КНС.

Уловленная нефть из резервуаров с помощью насосов подрезки поступает на вход первой ступени сепарации.

2Описание насосного парка

В состав насосного парка входят насосы:

насосы откачки нефти ЦНС 180 – 212 Н – 11 2 3;

насосы подрезки нефти ЦНС 38 – 154 Н – 21 2;

насосы УПСВ 1Д630-90 В – 1 2 3.

Насосы установлены на двух понтонах в панельно-каркасном здании. В здании предусмотрено стационарное грузоподъемное устройство грузоподъемностью 5т.

Фильтры насосов и выкидные задвижки на выходе насосов расположены за зданием насосной станции и скомпонованы в модуль фильтров и модуль переключающих задвижек.

На фильтрах для насосов контролируется перепад давления.

Пуск насосных агрегатов осуществляется от кнопки "Пуск" по месту в насосной.

При работе насосных агрегатов контролируются следующие параметры характеризующие их работу:

давление на выкиде насоса;

температура подшипников электродвигателя и насоса;

сигнализация максимального уровня утечек сальников насоса;

сигнализация останова насосного агрегата;

сигнализация загазованности у насосов;

перепад давления на фильтре на входе насоса.

При останове насосного агрегата запорная задвижка на выкиде должна закрываться.

1 Характеристика комплекса задач

Объектом управления является нефтяной насосный агрегат ДНС.

Система управления нефтяным насосным агрегатом создается для решения следующих задач:

обеспечение функционирования объектов с участием минимума персонала;

уменьшение количества аварийных ситуаций;

уменьшение случаев выхода из строя оборудования;

уменьшение влияния «человеческого фактора».

Полное наименование системы – «Система управления насосным агрегатом».

2 Функции системы управления

Система управления должна выполнять следующие функции:

сбор данных о состоянии оборудования;

автоматический останов насосного агрегата в случае выхода параметров за пределы;

управления запорным клапаном на выкиде насоса;

запуск насоса по заданной программе;

передача данных о состоянии оборудования на диспетчерский пункт.

Проектирование системы управления насосным агрегатом

1 Структура системы управления

Система управления включает:

преобразователь RS 232 в Ethernet.

Рисунок 3.1 – Структурная схема системы управления

КИП предназначены для получения информации о состоянии оборудования.

МПС предназначена для сбора информации с датчиков управления оборудованием и организации обмена данными с верхним уровнем.

Преобразователь предназначен для осуществления обмена между устройством с интерфейсом RS-232 (в данном случаем МПС) и диспетчерским пунктом через сеть Ethernet.

2 Технические средства автоматизации

Схема автоматизации насосного агрегата представлена в приложении А.

Для выбора средства измерения избыточного давления будет произведен сравнительный анализ нескольких датчиков различных фирм. Характеристики представлены в таблице 3.1.

Таблица 3.1 – Датчики давления

Измерение избыточного давления жидких сред газа пара.

Измерение избыточного давления жидких сред газа пара

Диапазон измеряемого давления:

Температура окружающей среды

Температура измеряемой среды

Предел допустимой погрешности

Межповерочный интервал

Больше всего по совокупности характеристик подходит датчик избыточного давления Метран – 100. При сходных параметрах он имеет самую низкую погрешность. К тому же интервал поверки этого прибора больше чем у представленных аналогов что позволит снизить затраты на его обслуживание.

Рисунок 3.1 – Датчик давления Метран-100

Интеллектуальные датчики давления серии Метран-100 предназначены для измерения и непрерывного преобразования в унифицированный аналоговый токовый сигнал иили цифровой сигнал в стандарте протокола HART или цифровой сигнал на базе интерфейса RS485 следующих входных величин:

избыточного давления (Метран-100-ДИ);

абсолютного давления (Метран-100-ДА);

разрежения (Метран-100-ДВ);

давления-разрежения (Метран-100-ДИВ);

разности давлений (Метран-100-ДД);

гидростатического давления (Метран-100-ДГ).

Конфигурирование датчика:

кнопочное со встроенной панели;

с помощью HART-коммуникатора;

с помощью программы HART-Master и компьютера. Доступ к параметрам датчика через ОРС-сервер.

Прибор оборудован встроенным фильтр радиопомех внешней кнопкой установки "нуля". Так же имеется функция непрерывной самодиагностики.

Измеряемые среды: жидкости (в т.ч. нефтепродукты) пар газ в т.ч. газообразный кислород и кислородосодержащие газовые смеси.

Диапазоны измеряемых давлений:

- минимальный 0-004 кПа;

- максимальный 0-100 МПа.

Диапазон перенастроек пределов измерений до 25:1

- взрывозащищенное (Ех Вн);

Внесены в Госреестр средств измерений сертификат №11320.

Для сигнализации уровня утечек используется сигнализатор предельного уровня Pointek CLS 200.

Pointek CLS 200 - это универсальный емкостный сигнализатор с высокой химической стойкостью. Он идеально подходит для регистрации уровня разделительных слоев сыпучих вещеcтв жидкостей взвесей и пены а также для простого управления насосами.

литая конструкция защищает сигнальный контур от ударов вибрации влаги иили конденсата;

высокая химическая стойкость;

регистрация уровня независимо от близости стенки танкатрубы;

сигнализатор с высокойнизкой чувствительностью покрывает широкий спектр приложенийматериалов;

аналоговая версия: 3 СИД для индикации и контроля установок состояния переключения и напряжения;

цифровая версия: встроенная индикация ЖКД и коммуникация PROFIBUS

имеются стержневые кабельные зонды и гигиеническая конструкция;

простая установка и ТО;

высокая частота (55 МГц).

Pointek CLS 200 поставляется в аналоговой и цифровой версиях.

Аналоговая версия имеет 3 СИД с простыми релейными или транзисторными функциями тревоги.

Цифровая версия имеет встроенную ЖКД-индикацию для использования в качестве автономного устройства и при необходимости с коммуникацией PROFIBUS PA (версия профиля 3.0 Class B).

Гальванически разделенное электропитание подходит для широкого диапазона напряжения (ACDC 12 до 250 V для аналоговой версии и DC 9 до 32 V для цифровой версии). Зонд из нерж. стали и PPS (PVDF как опция) выдерживает температуры до 125 °C на соприкасающейся с продуктом части. Сигнализатор реагирует на материалы с диэлектрической постоянной от 15 или больше регистрируя изменения несущей частоты. Он может быть настроен таким образом чтобы определение происходило еще до касания или при касании. CLS 200 работает независимо от материала стенки танка или трубы. Для него не нужно внешнего опорного электрода для регистрации уровня в непроводящих резервуарах из бетона или пластика.

Благодаря модульной конструкции имеется множество различных конфигураций включая стержневые кабельные и гигиенические версии. При использовании защитной гильзы SensGuard обеспечивается защита CLS 200 от износа и ударов в тяжелых процессах.

Для получения дискретных данных о превышении или снижении заданных параметров давления были выбраны манометры электроконтактные ДМ-2005 так как они просты в исполнении и обладают хорошими эксплуатационными характеристиками [7].

Данный прибор является показывающим сигнализирующим манометром предназначенным для измерения избыточного и вакуумметрического давления жидкостей паров газов и управления внешними электрическими цепями в схемах автоматизации и блокировки трубопровода. Основные характеристики датчика ДМ-2005 приведены в таблице 3.3.

Таблица 3.3 - Характеристики датчика ДМ-2005

Диапазон показаний кгсм2

От 0 до 1;16;25;4;6;10;16;25;40;60; 100; 160;250;400;600; 1000; 1600

Сила коммутируемого тока А

Частота переменного тока Гц

Предел допустимой основной погрешности срабатывания сигнализирующего устройства %

-4 диапазона показаний

Диапазон измерения избыточного давления %

-75 диапазона показаний вакуумметрического давления и равен диапазону показаний

Параметры сигнализирующего устройства: Напряжение внешних коммутирующих цепей

; 27; 36; 40; 140; 220; 380 В - для цепей переменного тока;

; 27; 36; 40; ПО; 220 В - для цепей постоянного тока;

Предел допускаемой основной погрешности %

Потребляемая мощность контактов ВА

-30 постоянного 20-50 переменного тока

Средний срок службы датчика

Для обоснования выбора датчика температуры необходимо провести сравнительный анализ различных моделей. Удобнее всего сделать это при помощи таблицы.

Таблица 3.2 – Датчики температур

Технические характеристики

ТСМУ Метран-274(50М)

Жидких и газообразных нейтральных и агрессивных среды

Сыпучие вещества газообразные жидкие среды

Газообразные жидкие сыпучие среды

Диапазон измеряемых температур

Предел допустимой основной погрешности

Степень защиты от пыли и воды

Exiallc по ГОСТ 227825

Гарантийный срок службы

Наиболее важными критериями при выборе датчика температуры в нашем случае является: диапазон измеряемых температур взрывозащищенность и характеристика измеряемой среды. Исходя из вышеперечисленных критериев выбираем датчик ТСМУ Метран-274(50М). К тому же он имеет унифицированный выходной сигнал что дает возможность отказаться от использования преобразователя.

ТСМУ Метран-274 предназначены для измерения температуры различных сред путем преобразования сигнала первичного преобразователя температуры в унифицированный выходной сигнал постоянного тока.

Чувствительный элемент первичного преобразователя и встроенный в головку датчика измерительный преобразователь преобразуют измеряемую температуру в унифицированный токовый выходной сигнал что дает возможность построения систем управления без применения дополнительных нормирующих преобразователей.

Термопреобразователи ТCМУ Метран-274-Ех могут применяться во взрывоопасных зонах в которых возможно образование взрывоопасных смесей газов паров горючих жидкостей с воздухом по ГОСТ 12.1.011. Степень защиты термопреобразователя от воздействия пыли и воды IP65.

В качестве сигнализатора загазованности были выбран сигнализатор СТМ-30 которые предназначен для непрерывного автоматического контроля взрывоопасных концентраций многокомпонентных воздушных смесей и паров.

СТМ-30 применяется в процессе добычи переработки и транспортировки газа нефти и нефтепродуктов. СТМ-30 состоит из блока питания и сигнализации БПС датчика и блока обмена информацией БОИ обслуживающего от 1 до 16 БПС.

В основу принципа действия сигнализатора положен термохимический метод основанный на измерении теплового эффекта от окисления горючих газов и паров на каталитически активном элементе датчика дальнейшем преобразовании полученного сигнала и выдачи сигнала о достижении предельной концентрации [10].

Сигнализатор СТМ-30 имеет следующие особенности исполнения:

взрывобезопасное исполнение датчиков;

световая сигнализация при достижении пороговых концентраций или неисправности датчика;

наличие "сухих" контактов реле для подключения исполнительных устройств;

наличие выходного унифицированного сигнала 4-20 мА;

встроенный или выносной датчик;

наличие цифровой индикации.

Основные характеристики сигнализатора представлены в таблице 3.3

Таблица 3. 3 - Характеристики сигнализатора СТМ-30

Напряжение питания В

Диапазон измерений % НПВ (нижний предел взрываемости)

Диапазон показаний % НПВ

Основная абсолютная погрешность % НПВ

Время срабатывания сигнализации сек

Потребляемая мощность ВА

Время работы без калибровки месяц

Для измерения вибрации используется датчик вибрации TROLEX TX5634.

Особенности датчика TROLEX:

-выходной сигнал 4-20 мА для контроля частоты вибрации;

-контроль ускорения или скорости вибрации;

-программирование функций и уставок сигнализации при применении программируемых контроллеров TX9137 или

-устанавливается на генераторах насосах коробках передач компрессорах турбинах и двигателях механизмах с вращающимися частями;

-искробезопасное исполнение.

Перечень сигналов представлен в приложении Б.

3 Проектирование микропроцессорной системы

Структурная схема системы представлена на рисунке 3.2.

Рисунок 3.2 – Структурная схема МПС

МП является центральным блоком МПС. Он управляет всеми микросхемами и производит обработку данных.

МП формирует адрес на США и осуществляет обмен с СШД.

ОЗУ предназначено для хранения промежуточных данных.

ПЗУ предназначена для хранения кода программы и различных констант.

ППИ предназначен для подключения внешних устройств. К ППИ подключены АЦП дискретные сигналы и ПП.

АЦП предназначен для преобразования аналогового сигнала с датчиков в цифровой код.

ПП предназначен для организации обмена по последовательному каналу между диспетчерским пунктом и МП.

3.2 Проектирование принципиальной схемы

К МПС должна обеспечивать:

опрос 7 аналоговых датчиков;

сбор 8 дискретных сигналов;

формирование 4 дискретных управляющих воздействий.

Расчет необходимого объема памяти данных производится по формуле

где и - количество аналоговых и дискретных входных сигналов соответственно; и - разрядность аналогового и дискретного сигналов.

В итоге для хранения данных опроса датчиков необходимо

В качестве центрального блока системы выбран микроконтроллер КМ1816ВЕ51. Его основными преимуществами являются:

наличие резидентной памяти программ и данных;

наличие встроенного ПП;

низкое энергопотребление;

встроенные таймеры-счетчики.

Для хранения данных используется встроенные 128 байт памяти программ МК. Программа будет храниться в резидентной памяти программ.

Для опроса аналоговых датчиков используется микросхема К572ПВ4. К преимуществам микросхемы относятся:

наличие встроенного мультиплексора;

автоматический опрос датчиков без участи микропроцессора;

хранение результатов преобразования по каждому каналу во встроенной статической памяти.

Так как у МК нет выходов генератора для формирования тактового сигнала используется микросхема генератора К531ГГ1.

Для организации обмена информации с диспетчерским пунктом используется встроенный в МК приемопередатчик. Однако ПП КМ1816ВЕ51 передает данные с помощью пятивольтовых логических сигналов: единица представляется уровнем напряжения от 24 В до 5 В а нуль - от 0 до 0 8 В. При передаче по каналу RS-232 нуль и единица кодируются одинаковыми по величине (от 5 до 12 В) но разными по знаку сигналами.

Поскольку для передачи по RS-232 пятивольтовые логические сигналы должны быть преобразованы в сигналы другого уровня в МПС используется микросхема MAX202E от Maxim. Она содержат преобразователь напряжения из +5 В в ±10 В и каскады осуществляющие преобразование логических сигналов стандартного пятивольтного уровня по стандарту RS-232. Она содержит преобразователи логического уровня для двух приемников и двух передатчиков из которых используется только один приемопередающий канал.

Принципиальная схема МПС приведена в приложении В.

К выводам XTAL1 и XTAL2 микроконтроллера DD1 подключается кварцевый резонатор ZQ1 на 12 МГц. Для более стабильного запуска выводы кварцевого резонатора соединены с общим проводом через конденсаторы С1 и С2 емкостью 21 пФ.

При подаче напряжения питания на микроконтроллер обязателен сброс микроконтроллера. С этой целью вход RST соединен с шиной питания через конденсатор С3 емкостью 6 мкФ и с общим проводом – через резистор R1 сопротивлением 100 кОм. В момент включения питания конденсатор разряжен и вход сброса оказывается под потенциалом близким к напряжению питания. Несмотря на снижение этого потенциала вследствие заряда С3 в течение десятка миллисекунд уровень сигнала на входе сброса остается единичным и осуществляется корректный запуск микроконтроллера.

На вход подается логическая единица т.к. микроконтроллер будет выполнять программу из резидентной памяти [3].

К линиям порта P0 МК DD1 подключены дискретные входные сигналы DDAT1-DDAT8. К линиям порта P1 подключена АЦС DA1. На линиях P1.0-P1.3 формируются дискретные управляющие воздействия DOUT1-DOUT4.

Так как аналоговые датчики подключаемые к АЦС DA1 должны иметь выходным параметром напряжение находящееся в диапазоне от 0В до 25В. Для преобразования токовых сигналов датчиков в сигнал напряжения используются резисторы R2-R13 [4].

Спецификация элементов представлена в приложении Г.

3.3 Разработка алгоритма работы МПС

МПС работает в следующей последовательности:

а) инициализация системы;

в) управление насосным агрегатом;

г) обмен данными с диспетчерским пунктом;

д) переход к шагу б.

Блок-схемы алгоритмов программы работы МПС представлены в приложении Д фрагмент кода программы – в приложении Е.

3.4 Расчет потребляемой мощности

Мощность потребляемая всей системой определяется как сумма мощностей которые потребляют все части системы.

Расчет мощности сведен в таблицу 3.4.

Таблица 3.1 – Расчет потребляемой мощности

Мощность потребляемая одной микросхемой Вт

Система потребляет мощность .

4 Устройство передачи данных

Для обеспечения обмена с диспетчерским пунктом используется преобразователь интерфейса MI 486. Он позволяет осуществлять приемпередачу данных через сеть Ethernet с компьютера со скоростью до 112 кбод.

Преобразователь интерфейса показан на рисунке 3.3.

Рисунок 3.3 – Преобразователь интерфейса MI 486

Технические характеристики:

выходной интерфейс: RS-232;

макс. скорость – до 112 кбод;

входной интерфейс Ethernet 10

В результате выполнения выпускной работы была спроектирована микропроцессорная система управления нефтяным насосным агрегатом на базе микроконтроллера К1816ВЕ51. Система обеспечивает сбор данных с 7 аналоговых датчиков и опрос 8 дискретных входных сигналов. На основании полученных данных происходит управление насосным агрегатом. Также система обеспечивает обмен информацией с диспетчерским пунктом. Для организации передачиобмена выбран преобразователь интерфейса.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Щелкунов Н.Н. Микропроцессорные средства и системы. - М.: Радио и связь 1989. – 288 с.

Лагутенко О.И. Модемы. Справочник пользователя Оформление Лурье А. – Спб.: Лань. 1997. – 368 с. ил.

Ю.П. Соколов. Микроконтроллеры семейства MCS-51: Архитектура программирование отладка. – Рязань: Рязан. Гос. Радио-техн. Акад. 2002. – 72 с.

Микросхемы ЦАП и АЦП: функционирование параметры применение. - М.: Энергоатомиздат 1990. – 320 с.

Микросхемы для аналого-цифрового преобразования и средств мультимедиа: Справочник; под ред. А. В. Перебаскина. - М.: Додека 1996г. – 384 с.

Шило В.Л. Популярные цифровые микросхемы: Справочник. – М.: Радио и связь 1987. – 352 с.ил.

Большие интегральные схемы запоминающих устройств: Справочник под ред. А.Ю. Гордонова и Ю.Н. Дьякова. - М.: Радио и связь 1990. - 288 с.

Тутевич В.Н. Телемеханика. – М.: Высш. Шк. 1985. – 423с.

Рисунок А.1 – Схема автоматизации насосного агрегата

Принципиальная схема МПС

Рисунок В.1 – Принципиальная схема МПСПРИЛОЖЕНИЕ Г

Спецификация элементов

Блок-схемы алгоритмов работы программы МПС

Рисунок Б.1 – Алгоритм опроса датчиков

: программа чтения АЦП

R7.EQU 7; адреса регистров R0-R7

адрес регистра (слова) состояния

адрес указателя стека

адрес младшей половины DPTR

адрес старшей половины DPTR

адрес регистра порта P0

адрес регистра порта P1

адрес регистра порта P2

адрес регистра порта P3

адреса отдельных битов регистра B

адреса отдельных битов аккумулятора

адреса отдельных битов регистра PSW

адреса отдельных линий порта P0

адреса отдельных линий порта P1

адреса отдельных линий порта P2

адреса отдельных линий порта P3

. нижеследующая команда с адреса 0

на команду после метки START

. нижеследующая команда с адреса 100H

MOV P0 #11111111B; начальная установка

установка DCLOCK в 0

импульс старта преобразования

завершение считывания

MOV R4 A; сохраняем мл. и ср. тетрады в R4

MOVA B; читаем из регистра в ст. тетраду

ANL A #00001111B; зануляем старшие 4 бита

MOV R5 A ; в R5R4 - результат

![]() ПРИЛОЖЕНИЕ А.doc

ПРИЛОЖЕНИЕ А.doc

Рисунок А.1 – Принципиальная схема микропроцессорной системы

![]() Приложение Б.doc

Приложение Б.doc

Обозначение на схеме

Класс точности прибора

Выходн. сигнал датчика

Пределы измерен. датчика

Пределы измерен. параметра

Температура подшипника

ТСМУ Метран-274 (50М)

Уровень утечек (max)

Давление на выходе насоса

Задвижка на выходе открыта

Задвижка на выходе закрыта

Задвижка на выходе открыть

Задвижка на выходе закрыть

![]() titul.doc

titul.doc

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

ТЮМЕНСКИЙ ГОСУДАРСТВЕННЫЙ НЕФТЕГАЗОВЫЙ УНИВЕРСИТЕТ

Кафедра Кибернетических систем

направление 220200 «Автоматизация и управление»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К выпускной работе на тему:

«Проектирование микропроцессорной системы управления

Дипломник АиУб(уитс)-05-2 Боркова А. Ю.

Руководитель ассистент каф. КС Шелест А. А.

Работа к защите допущена:

Зав. кафедрой КС: д.т.н. проф. Кузяков О.Н.

Рекомендуемые чертежи

- 24.01.2023