Проектирование механизма шагового транспортёра. Вариант 6

- Добавлен: 24.01.2023

- Размер: 687 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

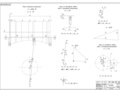

![]() Лист 2.Курсовой Ф.dwg

Лист 2.Курсовой Ф.dwg

Механизм шагового транспортёра

Синтез кулачкового механизма

ПСС. 006. 007. 002.

Профилирование кулачка К = 1 м м

График изменения угла давления

Определение минимального радиуса кулачка

![]() Лист 1.Курсовой Ф.dwg

Лист 1.Курсовой Ф.dwg

НТИ(ф) УГТУ УПИ гр.376

Механизм шагового транспортёра

Эвольвентное зубчатое зацепление

ПСС. 006. 007. 001.

График зон двухпарного зацепления КS = 0

График скоростей скольжения КVS = 0

Диаграммы коэффициентов удельных скольжений КS = 0

![]() Лист 2.2.Курсовой Ф.dwg

Лист 2.2.Курсовой Ф.dwg

Механизм шагового транспортёра

Синтез кулачкового механизма

ПСС. 006. 007. 002.

Профилирование кулачка К = 1 м м

График изменения угла давления

Определение минимального радиуса кулачка

![]() ПЗ.doc

ПЗ.doc

Государственное образовательное учреждение высшего профессионального

Образования «Уральский государственный технический университет – УПИ

имени первого Президента России Б.Н. Ельцина»

Факультет: общего специального машиностроения

Кафедра: «Прикладная механика»

Члены комиссии: Филимонов И. Е.

Механизм шагового транспортёра

Пояснительная записка

Руководитель: Филимонов И. Е.

Задание на курсовое проектирование 4

Анализ зубчатого механизма 8

Проектирование планетарной передачи 15

Синтез и анализ кулачкового механизма 18

Синтез и кинематический анализ кривошипно-кулисного механизма 23

Силовой расчет кривошипно-кулисного механизма 29

Список литературы 30

В данном курсовом проекте я буду разбирать работу механизмов шагового транспортера предназначенного для непрерывного перемещения деталей с одной позиции на другую при последовательной обработке деталей на нескольких станках объединенных в автоматическую линию. В процессе выполнения проекта будет рассмотрен принцип действия механизма установлена потребность транспортёра в использовании кулачкового и кривошипно-кулисного механизмов. Проведены расчеты силовой и кинематический анализ и установлена возможность механизма выполнять требуемую работу. Такая машина применяется в массово серийном производстве чтобы упростить работу человека. Она полностью автоматизирована относительно проста в изготовлении и не требует специализированных средств для ухода.

ПРОЕКТИРОВАНИЕ И ИССЛЕДОВАНИЕ МЕХАНИЗМОВ ШАГОВОГО ТРАНСПОРТЕРА

Шаговый транспортер (рис. 6—1) предназначен для непрерывного перемещения деталей с одной позиции на другую при последовательной обработке деталей на нескольких станках объединенных в автоматическую линию. Детали в количестве Z перемещаются одновременно в направлении технологической последовательности обработки по направляющим типа рольганга. Перемещение осуществляется с помощью штанги 5 и захватов 6 выступающих над направляющими.

Для возвратно-поступательного перемещения штанги используется шестизвенный кулисно-ползунный механизм состоящий из кривошипа 1 ползуна 2 кулисы 3 камня 4 и штанги 5 .

Расстояние между рабочими позициями станков кратно шагу H транспортера. На величину этого шага деталь перемещается за один оборот кривошипа. По окончании рабочего хода детали закрепляются при помощи специальных зажимных устройств команда на включение которых подается с помощью конечного выключателя 7 и кулачкового механизма. При холостом ходе штанги 5 захваты 6 наталкиваются на неподвижную деталь поворачиваются относительно оси и проходят под деталью.

Средняя скорость перемещения деталей V5ср обеспечивается при помощи привода состоящего из электродвигателя зубчатой передачи Z1 Z2 планетарного четырехрядного редуктора зубчатой передачи Z11 Z12 и кулисного механизма.

Число двойных ходов штанги в минуту n1 определяют по заданной средней скорости перемещения штанги V5ср с учетом коэффициента изменения средней скорости Кv.

Рис. 6—1. Схема кулисно-ползунного механизма шагового транспортера

и кулачкового механизма конечного переключателя.

При проектировании кулачкового механизма необходимо обеспечить включение зажимных устройств и поворота дискового кулачка закрепленного на одном валу с кривошипом на угол равный φпод и их своевременное выключение в конце обратного хода штанги в соответствии с циклограммой приведенной на рис. 6—2.

Рис 6—2. Циклограмма работы механизмов шагового транспортера

Рис. 6—3. Закон изменения ускорения толкателя кулачкового механизма конечного переключателя

При проектировании и исследовании механизмов шагового транспортера считать известными параметры приведенные в табл. 6—1.

Длину штанги транспортера в зависимости от количества перемещаемых деталей рассчитывать по формуле: lш =H(2zд +3).

Силы сопротивления движению транспортера определять с учетом силы трения между штангой и ее направляющими и между деталью и рольгангом.

Веса звеньев механизма и их моменты инерции даны ориентировочно. Вес штанги транспортера подсчитывать с учетом ее длинны в зависимости от количества перемещаемых деталей.

Наименование параметра

Числовые значения для вариантов

Средняя скорость перемещения

Коэффициент изменения скорости штанги

Частота вращения электродвигателя

Кол-во перемещаемых деталей

Вес погонного метра штанги

Относительные размеры звеньев кулисного механизма

Приведенный коэффициент трения деталей по направляющим

Приведенный коэффициент трения штанги по

Момент инерции кулисы относительно оси качения

Маховой момент ротора электродвигателя

Маховой момент зубчатых механизмов и муфты приведенный к валу

Коэффициент неравномерности вращения кривошипа

Углы поворота дискового кулачка

соответствующие включению и выключению переключателя (рис. 6-2)

Угол поворота толкателя в кулачковом механизме

Максимально допустимый угол давления в кулачковом механизме

Число зубьев колеса Z1

Сумма чисел зубьев колес в передаче Z1 Z2

Межосевое расстояние первой зубчатой передачи Z1 Z2

Модуль зубчатых колес Z1 Z2

Число сателлитов в планетарном

Анализ зубчатого механизма

- угол главного профиля

- коэффициент высоты головки зуба

Выбор коэффициентов смещения:

Делительные диаметры:

Делительное межосевое расстояние:

Межосевое расстояние:

Передаточное число:

Начальные диаметры:

Коэффициент воспринимаемого смещения:

Коэффициент уравнительного смещения:

Диаметры вершин зубьев:

Окружной делительный шаг: (мм)

Окружные делительные толщины зубьев:

Начальные окружные толщины зубьев:

Угол профиля зуба на окружности вершин:

Окружные толщины зубьев по вершинам:

Коэффициенты толщины зубьев по окружности вершин:

Радиусы кривизны эвольвенты на вершине зуба:

Длина линии зацепления:

Длина активной линии зацепления:

Коэффициент перекрытия:

Радиус кривизны эвольвенты в нижней точке активного профиля:

Радиус кривизны эвольвенты в граничной точке эвольвенты:

Вычисление профиля зубьев

Рассчитаем предварительную толщину зубьев по ряду окружностей. Зададимся для этого последовательным рядом значений в пределах и рассчитаем по формуле

Расчетная формула для нахождения ширины зуба:

где Sy – толщина зуба по данной окружности мм; dy – диаметр окружности по которой вычисляется толщина зуба мм; S – толщина зуба по делительной окружности зубчатого колеса мм; d – делительный диаметр зубчатого колеса мм; db – диаметр основной окружности зубчатого колеса мм.

Для примера когда dy=83 мм; S=15.81 мм; d=88 мм; db=827 мм; α=200:

Результаты расчетов приведены в таблице 1 для шестерни z1 и в таблице 2 для колеса z2.

Вычисление коэффициентов удельных скольжений для шестерни и колеса

Удельные скольжения λ1 и λ2 характеризуют изнашивание активных профилей зубьев.

Длина линии зацеплении

Плавность работы зубчатой передачи характеризуется коэффициентом перекрытия - отношением угла перекрытия зубчатого колеса к его угловому шагу. В нашем случае

Это означает что 20% времени контакта колес в зацеплении будут участвовать две пары зубьев и 80% времени — одна.

Удельные скольжения и характеризуют изнашивания активных профилей зубьев.

где— радиус кривизны эвольвенты шестерни в точке контакта k ;

— радиус кривизны эвольвенты колеса в этой же точке;

Для примера когда g=6708 мм U=227 ρk1=2051 мм:

вычисление коэффициента удельных скольжений для колеса :

Результаты расчетов коэффициентов удельных скольжений для шестерни и колеса приведены в табл3

Определение скорости скольжения в зацеплении

Величину скорости скольжения в зацеплении можно определить по формуле:

где VS – скорость скольжения в зацеплении ммс; PP1– длина отрезка мм; Z1 – угловая скорость шестерни радс; Z2 – угловая скорость колеса радс.

= 3.14 141030 = 147.58 (радс)

= 147.582.27 = 6494 (радс)

Зная угловую скорость шестерни и передаточное число найдем угловую скорость колеса:

Подставив в исходное уравнение вычисленные значения угловых скоростей а также измерив на чертеже длину отрезка PP1=0.01228 м; PP2=0.01616 м получим:

Vs1= 0.01228(147.58 + 64.94) = 2.61 (мс)

Vs2= 0.01616(147.58 + 64.94) = 3.43 (мс)

Вычисление ширины шестерни

Ширину шестерни можно определить по формуле:

где – коэффициент ширины шестерни =03 - 05

аw = 151.03 (мм)– межосевое расстояние

Масштабные коэффициенты

Масштабный коэффициент для построения зубчатого зацепления профиля зубьев а также для изображения зоны двухпарного зацепления:

Масштабный коэффициент для построения графика скорости скольжения в зацеплении:

Масштабный коэффициент для построения графика коэффициентов удельных скольжений:

Проектирование планетарной передачи

Скорость вращения кривошипа

Скорость вращения на выходе в редуктор

Скорость вращения на выходе из редуктора

Общее передаточное число редуктора

Число зубьев первого планетарного механизма редуктора

Число зубьев второго планетарного механизма редуктора

Угловые скорости и передаточные числа

Угол между осями сателлитов

k – число сателлитов.

Для колёс с внешним зацеплением

Для колёс с внутренним зацеплением

Условие сборки нескольких сателлитов

Анализ кулачкового механизма

Проектируем плоский кулачковый механизм с роликовым коромыслом и силовым замыканием высшей пары по следующим входным параметрам синтеза: угол качания коромысла ; длина коромысла мм; фазовые углы удаления . Закон движения коромысла — трапецеидальный. Максимальный угол давления Кулачок вращается равномерно против часовой стрелки.

Максимальное линейное перемещение центра ролика коромысла:

Рассчитаем перемещение Si и значения на графиках аналога скорости

и ускорения по соответствующим выбранным законам (формулам).

Строим графики по полученным данным.

Масштабные коэффициенты:

Определяем минимальный радиус кулачкового механизма.

Строим для этого новый график на оси ординат которого откладываем ход бокового ползуна а по оси абсцисс в обе стороны значения скорости соответствующие перемещению в данный момент. Но строим все в одном масштабном коэффициенте Кs. К получившемуся графику проводим касательные под углом γmin. Расстояние между центром координат и точкой пересечения этих касательных и будет минимальный радиус кулачка. В нижнем треугольнике (ниже точки пересечения касательных) от оси ординат откладываем эксцентриситет по оси абсцисс. Расстояние между получившейся точкой и центром координат будет радиус Rо с которого мы и начнем построение кулачка. Он будет определять на некотором промежутке центровой профиль.

Сроим диаграмму изменения угла передачи при помощи построенного графика для определения минимального радиуса кулачка.

Действительный профиль кулачка: найдем как эквидистантную кривую отстоящую от центрового профиля на расстоянии равном радиусу ролика.

Радиус ролика выбираем наименьший из условия

Rрол≤0.4*Rо=0.4*805=322 (мм)

рmin= 6451 (мм) вычислено графическим способом

Rрол≤0.7*рmin=0.7*6451=4516 (мм)

Не будем брать большой ролик.

Окончательно принимаем Rрол=20 мм

При профилировании кулачка все строим в одном масштабном коэффициенте:

К=(действительный радиус Rо)(значение радиуса Rо на чертеже)=5050=1 мммм

Полярные координаты центрового профиля кулачка

График изменения угла давления

(угол давления вычисляется только на фазе удаления т.к. замыкание силовое)

Положение коромысла i = 3 на фазе удаления

Реальное значение (мм)

Реальные значения (мм).

Положение коромысла i = 16 на фазе возвращения

Определение жесткости замыкающей пружины.

Для определения силы пружины и ее жесткости построим график сил инерции толкателя функции перемещения si (лист 2)

Для расчета выбираем фазу удаления так как на этой фазе аналог ускорения толкателя имеет большее значение чем на фазе возвращения. Для параболического закона движения толкателя

мм. Сила инерции толкателя

где тт = 200 г а угловая скорость кулачка кр=03 (радс).

Т. к. сила инерции толкателя мала принимаем значение моментаНм. Принимаем момент силы минимальной реакции опоры Нм.

Синтез и кинематический анализ кривошипно-кулисного механизма

Определение недостающих размеров механизма

Определить параметры кинематической схемы механизма с качающейся кулисой () Входные параметры: S=08 м; Vр=36ммин;К=18;nкр=289 обмин.

Расстояние до стойки кривошипа ОС

Смещение направляющей по отношению к оси вращения кривошипа е

Длина штанги транспортера lш

Построение плана положений механизма

Определим скорость точек кривошипа к которой присоединена группа Асура типа ВПВ.

Построим 12 положений механизма с масштабным коэффициентом

Определим скоростей точек и угловых скоростей звеньев методом плана.

(мс) – скорость точки А кривошипа направлена перпендикулярно кривошипу в сторону его вращения. Построим ее из полюса скоростей Pv и определим масштабный коэффициент.

Составим два векторных уравнения связывающих скорость точкис известными скоростями точек А и С :

Далее определим угловую скорость звеньев 2 и 3 () так как вращательное движение для них общее (относительное движение – поступательное)

Затем в соответствии с предложенной выше последовательностью следует определить скорость точки B к которой присоединена следующая группа Ассура. Воспользуемся принципом подобия: так как точки ВС принадлежащие одному жесткому звену расположены на плане положений на одной прямой то и точки c (она же - полюс РV) а3 b тоже должны располагаться на одной прямой на плане скоростей. Из подобия фигур имеем

Построим этот вектор на плане скоростей и определим

Определим скорости точек В5 и D

; ( роликовым направляющим)

( роликовым направляющим)

Скорость центра массы кулисы

Определение ускорений точек и угловых ускорений звеньев.

Ускорение точки А направленно вдоль кривошипа к центру вращения. Построим его из полюса ускорений Ра и определим масштабный коэффициент Ка.

Составим векторное уравнение связывающие ускорения точки А с известными ускорениями.

- вектор относительного ускорения точкикулисы относительно сочки А

- вектор ускорения Кориолиса

- вектор ускорения точки С (переносное ускорение равное нулю так как точка С принадлежит ещё и стойке);

Ускорение точки B найдем по принципу подобия в плане ускорений

Ускорение центра массы кулисы

Масштабные коэффициенты для графиков скоростей и ускорений

*********************** Исходные данные ************************

Длина кривошипа L= 0160 м

Начальный угол поворота кривошипа FIO= -25700 (град.)

способ сборки =-1 Х=00000 Y=00000

звено присоединения =0 ХF=00000YF=-03680

L1 = 00000;тета1 = 000;L2 = 00000;тета2 = 000

***********************************************************************

В программе приняты следующие обозначения:

AJ - точка А j-ой группы BJ - точка B j-ой группы

FJ - угол FI1 j-ой группы PJ - угол FI2 j-ой группы

V и W - символы аналога скорости и ускорения таким образом:

VXA1 - проекция аналога скорости точки A1 1-ой группы на ось Х

MU1 и MU2 - углы передачи

*********************** Расчетные данные ************************

Векторные кинематические параметры получены в виде проекций на оси координат

Все угловые кинематические характеристики получены в градусах !

Точка M 12 : № группы =1 № звена = 2 ХM= 0920 YM= 0000

XM 1 2 040002 041443 045461 050532 055662 060711 065131 067496 065803 057213 044698 040624

YM 1 2 046049 048026 051595 054367 055176 053741 050576 047154 046278 051074 055048 049134

VXM 1 2 -000050 -016137 -024346 -027495 -027981 -026868 -022952 -013708 005718 045339 067946 022482

VYM 1 2 000024 006294 006592 003637 -000633 -004691 -006945 -005238 003164 013621 -004016 -011877

WXM 1 2 121574 053729 023784 008556 -003764 -015143 -033452 -070626 -147883 -231171 060659 220263

WYM 1 2 019279 005312 -003272 -007419 -008420 -006588 -001350 008847 023026 003371 -051645 018235

FI 1 3343 43 343 643 943 1243 1543 1843 2143 2443 2743 3043

XA 1 014418 015955 013218 006939 -001200 -009016 -014418 -015955 -013218 -006939 001200 009016

YA 1 -006939 001200 009016 014418 015955 013218 006939 -001200 -009016 -014418 -015955 -013218

VXA 1 006939 -001200 -009016 -014418 -015955 -013218 -006939 001200 009016 014418 015955 013218

VYA 1 014418 015955 013218 006939 -001200 -009016 -014418 -015955 -013218 -006939 001200 009016

WXA 1 -014418 -015955 -013218 -006939 001200 009016 014418 015955 013218 006939 -001200 -009016

WYA 1 006939 -001200 -009016 -014418 -015955 -013218 -006939 001200 009016 014418 015955 013218

P 1 -52 -51 -50 -48 -47 -45 -44 -43 -43 -44 -48 -51

VP 1 000060 017671 025850 029845 030280 028741 024112 013921 -008006 -049998 -075959 -036149

WP 1 048196 022351 010332 002233 -000626 -005461 -012951 -027838 -059609 -093005 025523 089684

MU 1 2700 2700 2700 2700 2700 2700 2700 2700 2700 2700 2700 2700

Fmax= 202013 Fmin= 112098

Программа рассчитывает аналоги скоростей ускорений угловых скоростей и угловых ускорений. Для определения действительных значений скоростей соответствующую величину необходимо умножить на .

Определим действительные значения скоростей и ускорений точки В и S3 а также угловой скорости и ускорения кулисы СВ для пятого положения механизма (расчетного положения).

Определим погрешности измерений двумя методами по формуле:

n – значение параметра определенное по плану; а – значение параметра определенное аналитически.

Данные занесем в таблицу на листе.

Силовой расчет кривошипно-кулисного механизма

Силовой анализ выходного звена:

Определяем массы звеньев:

Технологическая нагрузка:

(Нм) – момент сил инерции.

Составляем векторную сумму сил для звеньев 5-4:

Составим векторную сумму сил для звеньев 3-2

Меняем направление силы на противоположное.

Для звена 2 составляется отдельный план

Силовой анализ входного звена:

hF12=005000 м - плечо силы до шарнира О.

rbкол=009395 м – радиус основной окружности зубчатого колеса.

Составим векторную сумму сил для звеньев 1-2

Анурьев В.И. Справочник конструктора-машиностроителя в 3 т.Анурьев В.И. – М.: Машиностроение 2001.

Артоболевский И.И «Теория механизмов и машин» – М.: Наука 1975.

Девойно Г.Н. «Курсовое проектирование по теории механизмов и машин» - Минск В.Школа 1986.

Дунаев П.Ф. Конструирование узлов и деталей машин: учеб. пособие для студ. высш. учеб. заведенийДунаев П.Ф. Леликов О.П. – 9-е изд. перераб. и доп. – М.: «Академия» 2006.

С.А.Попов Г.А.Тимофеев «Курсовое проектирование по ТММ» Москва «Высшая школа» 2004г.

Справочник технолога-машиностроителя в 2-х т. под ред. А.Г. Косиловой и Р.К. Мещерякова. – 4-е изд. перераб. и доп. – М.: Машиностроение 1986.

![]() Задание 06.doc

Задание 06.doc

Шаговый транспортер (рис. 6—1) предназначен для непрерывного перемещения деталей с одной позиции на другую при последовательной обработке деталей на нескольких станках объединенных в автоматическую линию. Детали в количестве Z перемещаются одновременно в направлении технологической последовательности обработки по направляющим типа рольганга. Перемещение осуществляется с помощью штанги 5 и захватов 6 выступающих над направляющими.

Для возвратно-поступательного перемещения штанги используется шестизвенный кулисно-ползунный механизм состоящий из кривошипа 1 ползуна 2 кулисы 3 камня 4 и штанги 5 .

Расстояние между рабочими позициями станков кратно шагу H транспортера. На величину этого шага деталь перемещается за один оборот кривошипа. По окончании рабочего хода детали закрепляются при помощи специальных зажимных устройств команда на включение которых подается с помощью конечного выключателя 7 и кулачкового механизма. При холостом ходе штанги 5 захваты 6 наталкиваются на неподвижную деталь поворачиваются относительно оси и проходят под деталью.

Средняя скорость перемещения деталей V5ср обеспечивается при помощи привода состоящего из электродвигателя зубчатой передачи Z1 Z2 планетарного четырехрядного редуктора зубчатой передачи Z11 Z12 и кулисного механизма.

Число двойных ходов штанги в минуту n1 определяют по заданной средней скорости перемещения штанги V5ср с учетом коэффициента изменения средней скорости Кv.

Рис. 6—1. Схема кулисно-ползунного механизма шагового транспортера

и кулачкового механизма конечного переключателя.

При проектировании кулачкового механизма необходимо обеспечить включение зажимных устройств и поворота дискового кулачка закрепленного на одном валу с кривошипом на угол равный φпод и их своевременное выключение в конце обратного хода штанги в соответствии с циклограммой приведенной на рис. 6—2.

Рис 6—2. Циклограмма работы механизмов шагового транспортера

Рис. 6—3. Закон изменения ускорения толкателя кулачкового механизма конечного переключателя

При проектировании и исследовании механизмов шагового транспортера считать известными параметры приведенные в табл. 6—1.

Длину штанги транспортера в зависимости от количества перемещаемых деталей рассчитывать по формуле: lш =H(2zд +3).

Силы сопротивления движению транспортера определять с учетом силы трения между штангой и ее направляющими и между деталью и рольгангом.

Веса звеньев механизма и их моменты инерции даны ориентировочно. Вес штанги транспортера подсчитывать с учетом ее длинны в зависимости от количества перемещаемых деталей.

Наименование параметра

Числовые значения для вариантов

Средняя скорость перемещения

Коэффициент изменения скорости штанги

Частота вращения электродвигателя

Кол-во перемещаемых деталей

Вес погонного метра штанги

Относительные размеры звеньев кулисного механизма

Приведенный коэффициент трения деталей по направляющим

Приведенный коэффициент трения штанги по

Момент инерции кулисы относительно оси качения

Маховой момент ротора электродвигателя

Маховой момент зубчатых механизмов и муфты приведенный к валу

Коэффициент неравномерности вращения кривошипа

Углы поворота дискового кулачка

соответствующие включению и выключению переключателя (рис. 6-2)

Угол поворота толкателя в кулачковом механизме

Максимально допустимый угол давления в кулачковом механизме

Число зубьев колеса Z1

Сумма чисел зубьев колес в передаче Z1 Z2

Межосевое расстояние первой зубчатой передачи Z1 Z2

Модуль зубчатых колес Z1 Z2

Число сателлитов в планетарном

![]() Лист 3.Курсовой Ф.dwg

Лист 3.Курсовой Ф.dwg

Механизм шагового транспортёра

Анализ плоских рычажных механизмов

ПСС. 006. 007. 003.

План положений механизма

План скоростей ( для 4 положений механизма ) Кv = 0

План ускорений ( для 4 положений механизма ) Ка = 0

![]() Лист 4.Курсовой Ф.dwg

Лист 4.Курсовой Ф.dwg

Механизм шагового транспортёра

Анализ плоских рычажных механизмов

ПСС. 006. 007. 004.

План положений механизма

План сил выходного звена (для 4 положения механизма)

Ф5 + Fт.н. + F34 + N ш.д. + Gш.д. = 0

F21 + F23 + G3 + Ф3= 0

F34 + F32 + G3 + Ф3 + F3C = 0

- М(F32) - М(G3) - М (Ф3) + МФ3 = 0

М(F12) + М д1 + МФ1 = 0

План сил входного звена (для 4 положения механизма)

F12 + FО1 + G1 + Fп = 0

Рекомендуемые чертежи

- 19.10.2023