Оптимизация критериев механической обработки детали Полумуфта

- Добавлен: 24.01.2023

- Размер: 198 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() Кинематические схемы.cdw

Кинематические схемы.cdw

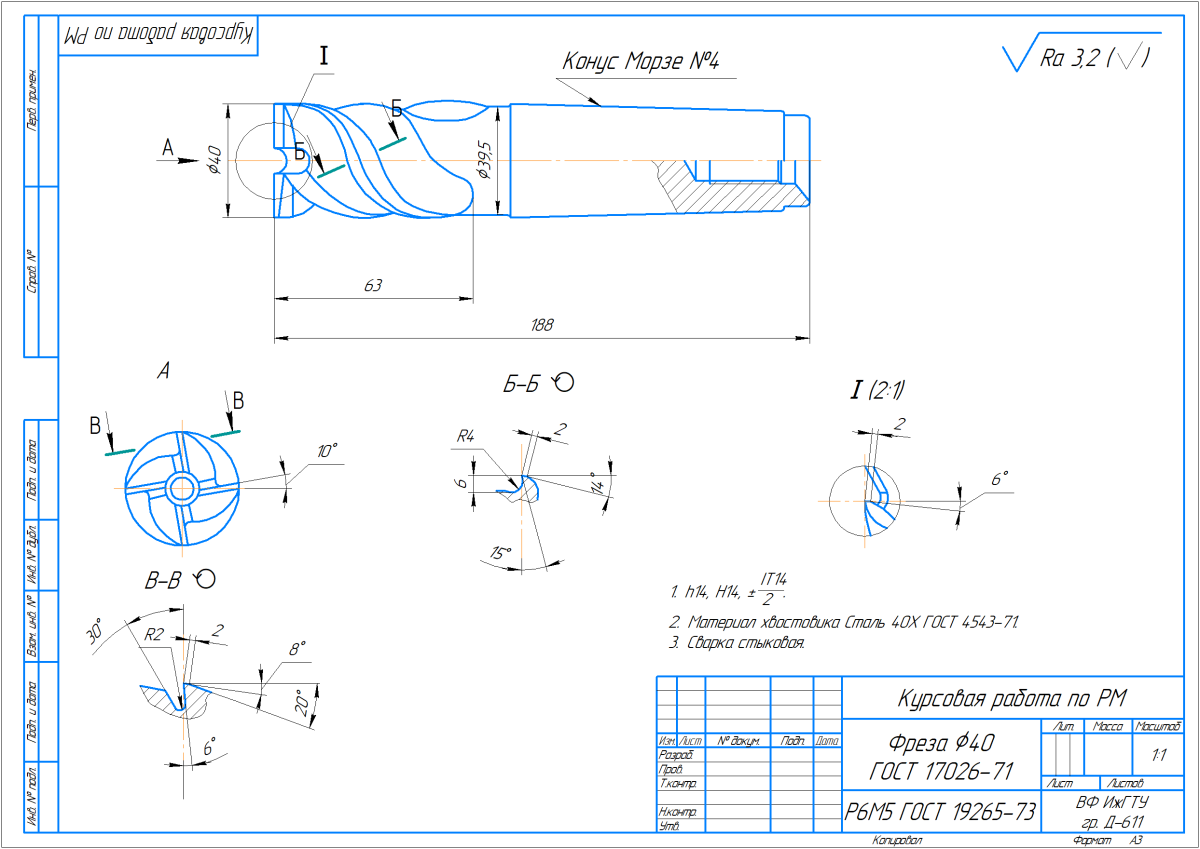

![]() Фреза концевая.cdw

Фреза концевая.cdw

Материал хвостовика Сталь 40Х ГОСТ 4543-71.

![]() Курсовик.doc

Курсовик.doc

Государственное образовательное учреждение высшего профессионального образования

«Ижевский государственный технический университет»

Кафедра: “Технология машиностроения и приборостроения”

Пояснительная записка к курсовой работе

по учебной дисциплине «Резание материалов»

на тему «Оптимизация критериев механической обработки детали «Полумуфта»

Введение. Задание к курсовой работе 3

Цели и задачи курсовой работы . 5

Расчетно-пояснительная часть 6

Расчёт режимов резания (операция подрезка торца) .6

Расчёт режимов резания (операция фрезерование) 11

Расчёт режимов резания (операция сверление) ..14

Список используемой литературы 17

Введение. Задание к курсовой работе.

Задание к моей курсовой работе является подбор материала способа формообразования и расчёт режимов резания полумуфты к кулачковой компенсирующей муфте. Данная деталь предназначена для соединения валов со значительным радиальным и незначительными осевыми и угловыми смещениями. Применяется в быстроходных передачах (n=1700 8200 обмин).

Условия работы детали: тяжёлые с ударами неравномерно нагруженных механизмов [3 с.21].

Наружная поверхность

Внутренняя поверхность

шероховатость Ra=125

Участвуют в передаче крутящего момента сопряжение с сухарём.

Достаточная твёрдость HRC 46 50 износостойкость шероховатость Ra=125

Точность расположения осей

Передача кр. момента с вала на полумуфту.

Выбор материала заготовки.

Материал полумуфт – Сталь 45Л по ГОСТ 977-65. Допускается изготовление из высокопрочного чугуна по ГОСТ 7293-70. [3]

В качестве материала заготовки выбираем Сталь 45Л.

Выбор и обоснование типа заготовки.

Среди существующих методов получения заготовок (литьё штамповка прокат ) наиболее целесообразным является получение отливки. Так как материал обладает хорошими литейными свойствами деталь не сложной конфигурации большая часть поверхностей не требует точной обработки.

Способ получения заготовки выбираем – машинная формовка [1 т1. ст. 117.] Так как этот способ используется для получения отливок шестерён подшипников муфт маховиков; позволяет получать отливки повышенной точности с низкой шероховатостью поверхности.

Допустимые отклонения размеров отливки мм

По II классу точности для наибольшего номинального размера до 260 мм и номинальных размеров полумуфты

свыше 50 мм до 120 мм – 08 мм.

свыше 120 мм до 260 мм – 1 мм.

Цели и задачи курсовой работы

Цель курсовой работы

Целью выполнения курсовой работы являются знания:

- основных процессов происходящих при резании таких как стружкообразование формирование обработанной поверхности износ режущих инструментов и определяющих их основных закономерностях.

- методов оптимизации функционирования системы резания и знания методов управления этой системой [2].

Задачи курсовой работы

Поставленная цель является основой для решения следующих практических задач:

а) назначение для заданного обрабатываемого материала оптимального сочетания марки режущего инструмента его геометрических параметров марки смазывающей охлаждающей технологической среды (СОТС);

б) назначение режимов резания в зависимости от требуемой точности изготовления и имеющегося в наличии оборудования;

в) расчет силовых зависимостей процесса резания;

г) определение температурных полей и значений средней температуры резания;

д) назначение стойкости режущего инструмента;

е) оптимизация режимов резания основных видов обработки по различным критериям.[2]

Расчётно-пояснительная часть

Расчёт режимов резания (операция подрезка торца)

Вылет резца l=40 мм.

Резец – проходной отогнутый.

Материал резца – Т5К10 [1 т.2 табл.3 с.117].

Подача – S=03 ммоб. [1 т.2 табл.15 с.268].

Глубина резания – t=08 мм.

Стойкость инструмента – Т=60 мин [1 т.2 с.268].

Коэффициенты показателей степени [1 т.2 табл.17 с.269]:

Коэффициент являющийся произведением коэффициентов -

Коэффициент учитывающий состояние поверхности - =08

[1 т.2 табл.5 с.263].

Коэффициент учитывающий материал инструмента - =065

[1 т.2 табл.6 с.263].

Коэффициент учитывающий материал инструмента -

Кг - коэффициент характеризующий группу стали по обрабатываемости.

nv – показатель степени.

Кг=1 nv=1 [1 т.2 табл.2 с.262].

Максимально допустимая подача при подрезке торца:

)150; t = 08 мм - S = 08 – 12 ммоб. [4 с.36].

)В зависимости от чистоты поверхности

Rz40 – S = 03 – 05 ммоб. [4 с.39].

)В зависимости от прочности державки резца

S = 27 ммоб. [4 с.385].

) В зависимости от прочности твёрдосплавной пластинки

S = 32 ммоб. [4 с.387].

) В зависимости от жёсткости закрепления заготовки

S = 54 ммоб. [4 с.383].

Из всех подач выбираем S = 03 – 05 ммоб.

Определяем частоту вращения заготовки:

Определяем машинное время:

L = l + D + y – длина перемещения инструмента в направлении подачи.

l = 35 – длинна обрабатываемого размера.

D = 2мм – выход режущего инструмента (перебег).

y = t×ctgj = 08 - величина врезания.

Определение сил резания:

Коэффициенты показателей степени [1 т.2 табл.22 с.273]:

для Рz: Ср=408 x=072 y=08 n=0

для Py: Ср=173 x=073 y=067 n=0

Поправочный коэффициент Kp=Kмр×Kjр×Kgр×Klр×Krр. Численные значения этих коэффициентов приведены в [1 т.2 табл.91023].

для Pz: Kjр=1 Kgр=1 Klр=1 Krр=087.

для Py: Kjр=1 Kgр=1 Klр=1 Krр=066.

Рz=10×408×08072×0308×2110×086×087=992 Н.

Рy=10×173×08073×03067×2110×086×066=372 Н.

Равнодействующая сила - .

Рассчитываем мощность резания:

Расчёт и выбор параметров режущего инструмента:

Ширина резца определяется по формуле:

где =200 МПа – допустимое напряжение при изгибе материала корпуса державки из незакалённой углеродистой стали.

Подбираем резец из [1 т.2 табл.4 с.119];

b=10мм H=16ммL=100мм

Максимальная нагрузка допускаемая прочностью резца:

Максимальная нагрузка допускаемая жесткостью резца:

Где f = 01 – при предварительном точении.

E = 2×105 МПа; - момент инерции.

Обоснование видов стружки возникающих в процессе резания:

При малой скорости резания небольшом переднем угле g и небольшой глубине резания образуется сливная стружка (класс 2 лента).

Расчёт шероховатости обрабатываемой поверхности:

Для резца вершина которого закруглена радиусом rв (при S>rв) используется зависимость:

Расчёт температуры в зоне резания:

V [мс]; S [ммоб]; t [м];

Расчёт удлинения резца под действием тепловых деформаций:

C – коэффициент учитывающий режимы резания

A – площадь поперечного сечения державки резца

S [моб] V [мс] Tм [c] A [м2] L [м].

Расчёт глубины наклёпа:

где b - угол сдвига; j1 - вспомогательный угол резца в плане.

= 021мм где R = 35мм – длина обрабатываемого участка.

Рассчитываем высоту нароста:

Описание возникающих видов наростов в процессе обработке:

При относительно низких скоростях резания образуется нарост первого вида. [3с.96]

Вид разрушения режущего инструмента при назначенных условиях обработки:

Так как назначенные условия обработки относительно «мягкие» (u=211мс; S=03мм; t=08мм) то режущий клин инструмента испытывает незначительные нагрузки следовательно происходит незначительное выкрашивание режущей кромки в результате хрупкого разрушения.

Расчёт режимов резания (операция фрезерование)

Фреза 40 (z = 4) – Р6М5

Sz = 03ммоб[1 т.2 табл.35с.284].

Скорость резания – окружная скорость фрезы

Коэффициенты и показатели степени в формуле скорости резания:

Cv = 467; q = 045; y = 05; u = 01; p = 01; m = 033; [1 т.2 табл.39с.287].

Стойкость инструмента – T = 120 мин. [1 т.2 табл.40с.290].

Ширина фрезерования – B = 32мм.

=08 [1 т.2 табл.5 с.263].

Кг=1 nv=09 [1 т.2 табл.2 с.262]. =610 МПа.

=1 [1 т.2 табл.6 с.263].

Частота вращения фрезы:

l = 130 мм y = 20 мм =2 мм

Главная составляющая силы резания при фрезеровании – окружная сила:

Коэффициенты и показатели степени в формуле силы резания:

Cp = 82; y = 06; u = 1; q = 086; w = 0; [1 т.2 табл.41 с.291].

n = 03 [1 т.2 табл.9 с.264].

Величины остальных сил резания:

Осевая - P радиальная - Py = Pz×035 = 5943 Н;

Вертикальная - Pv = Pz×065 = 1104 Н; горизонтальная - Ph = Pz×07 = 1189 Н.

Составляющая по которой рассчитывают оправку на изгиб:

Крутящий момент на шпинделе:

Расчёт температуры в зоне резания:

При малой скорости резания небольшом переднем угле g и небольшой глубине резания образуется сливная стружка (класс 2 - дроблёная полувитковые элементы спирали).

Так как назначенные условия обработки относительно «мягкие» (u=61мс; S=03мм; t=08мм) то режущий клин инструмента испытывает незначительные нагрузки следовательно происходит незначительное выкрашивание режущей кромки в результате хрупкого разрушения.

Расчёт режимов резания (операция сверление)

Глубина резания – t = 05D = 51мм.

Подача – S = 015 [1 т.2 табл.25 с.277].

Значение коэффициентов и показателей степеней:

Сv = 7; q = 04; y = 07; m = 02; [1 т.2 табл.28 с.278].

T = 25 мин. [1 т.2 табл.30 с.279].

=085 [1 т.2 табл.31 с.280].

Крутящий момент при сверлении:

Значения коэффициентов и показателей степеней:

См = 00345; q = 2; y = 08; [1 т.2 табл.32 с.281].

Сp = 68; q = 1; y = 07; [1 т.2 табл.32 с.281].

Частота вращения сверла:

l = 35 мм y = 3 мм =2 мм

При малой скорости резания небольшом переднем угле g и небольшой глубине резания образуется сливная стружка (класс 2 спираль в отрезках много витковая).

Так как назначенные условия обработки относительно «мягкие» (u=358мс; S=015мм; t=51мм) то режущий клин инструмента испытывает незначительные нагрузки следовательно происходит незначительное выкрашивание режущей кромки в результате хрупкого разрушения.

Список используемой литературы

Справочник технолога-машиностроителя. В 2-х т. Т 2 Под ред. А.Г. Косиловой и Р.К. Мещерякова 4-е изд. перераб. и доп. – М.: Машиностроение 1986. 496 с. ил.

Ряховский О.А Иванов С.С. Справочник по муфтам. – А.: Политехника 1991. – 384с. ил.

Ящерицин П.И. и др. Теория резания. Физические и тепловые процессы в технологических системах: Учеб. для вузов – Мн.: Высш. шк. 1990. – 512с.: ил.

Нефедов Н.А. Осипов К.А. Сборник задач и примеров по резанию металлов и режущему инструменту: Учеб. пособие для техникумов по предмету «Основы учения о резании металлов и режущий инструмент». – 5-е изд. перераб. и доп. – М.: «Машиностроение» 1990. – 448с.: ил.

В.В. Данилевский. Справочник молодого машиностроителя. Справочник для молодых рабочих машиностроительных заводов и учащихся проф.-техн. училищ. Изд. 3-е доп. и перераб. М. «Высш. школа» 1973. 648с. с ил.

![]() Полумуфта.cdw

Полумуфта.cdw

Сталь 45Л ГОСТ 977-65

Кулачки закаливают ТВЧ на глубину 2-3мм HRC 46 50

Неуказанные предельные отклонения H14

Рекомендуемые чертежи

- 24.01.2023

Свободное скачивание на сегодня

- 24.04.2014

Другие проекты

- 29.08.2014