Привод скребкового конвейера

- Добавлен: 04.11.2022

- Размер: 1000 KB

- Закачек: 0

Описание

Курсовой проект - Привод скребкового конвейера

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

- Программа для просмотра изображений

Дополнительная информация

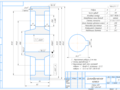

![]() 4.cdw

4.cdw

Радиусы скруглений 2мм max.

Неуказанные отклонения размеров валов - t

t2 среднего класса точности по СТ СЭВ 302-76

![]() 1.doc

1.doc

1. РАСЧЕТ КОНИЧЕСКОЙ ПЕРЕДАЧИ 9

2 РАСЧЕТ ЦИЛИНДРИЧЕСКОЙ ПЕРЕДАЧИ .21

РАСЧЕТ И КОНСТРУИРОВАНИЕ ВАЛОВ ..34

РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ .. 43

РАСЧЕТ И КОНСТРУИРОВАНИЕ ПОДШИПНИКОВЫХ УЗЛОВ . ..46

РАСЧЕТ ЭЛЕМЕНТОВ КОРПУСА РЕДУКТОРА ..49

СМАЗЫВАНИЕ ЗАЦЕПЛЕНИЙ .51

КОНСТРУИРОВАНИЕ РАМЫ . 52

ВЫБОР ПОСАДОК .. ..53

ТЕХНИКА БЕЗОПАСНОСТИ .. .55

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ .57

Цели и задачи настоящего проектирования – изучение основ расчета и конструирования деталей и сборочных единиц с учетом рационального выбора материалов технологии изготовления и эксплуатации машины. Проектируемые машины должны иметь наиболее высокие эксплуатационные показатели (производительность КПД) небольшой расход энергии и эксплуатационных материалов при наименьшем весе и габаритах: высокую надежность: быть экономичными как в процессе производства так и в процессе эксплуатации быть удобными и безопасными в обслуживании: допускать автоматизацию работы машины стандартизацию деталей и сборочных единиц. Машиностроение имеет большое значение в экономике так как на базе машиностроения развиваются все остальные отрасли промышленности и сельского хозяйства.

Основные требования предъявляемые к создаваемой машине: высокая производительность надежность технологичность минимальные габариты и масса удобство эксплуатации экономичность и техническая эстетика.

Проект - это комплекс технических документов относящихся к изделию предназначенному для изготовления или модернизации и содержащий чертежи расчеты описание и пр.

Редуктор – это механизм состоящий из зубчатых или червячных передач заключённых в отдельный закрытый корпус и работающих в масляной ванне.

КИНЕМАТИЧЕСКИЙ И СИЛОВОЙ РАСЧЕТ ПРИВОДА

Определяем мощность на выходном валу

Определяем общий КПД привода

Определяем потребную мощность

Принимаем двигатель с передаваемой мощностью 5.5 кВт и частотой вращения 730 обмин. Марка двигателя: 4А160S8У3.

Определяем общее передаточное отношение привода

Разбиваем по ступеням

Определяем мощности на всех валах:

Теперь находим частоту вращения

Находим крутящий момент на каждом из валов

Полученные данные заносим в таблицу 1.

Таблица 1. Кинематический расчёт привода

1 Расчет прямозубой конической передачи

Исходные данные для расчета:

а) частота вращения шестерни n1= 350 обмин;

б) частота вращения колеса n2= 148 обмин;

в) передаточное число ступени u = uб = 236;

г) вращающий момент на валу колеса Т2 = 327 Н м.

д) расчетный срок службы (ресурс работы) Lh=5*365*24*04*08=14000 ч;

2.1.Проектный расчет

Выбор варианта термообработки зубчатых колес.

Принимаем вариант термообработки (т.о.) I (см. табл. 1П.6 приложения 1П): т.о. шестерни - улучшение твердость поверхности 269 302 НВ; т.о. колеса - улучшение твердость поверхности 235 262 НВ; марки сталей одинаковы для шестерни и колеса: 40Х;

Предварительное определение допускаемого контактного напряжения при проектном расчете на сопротивление контактной усталости. Средняя твердость H поверхности зубьев:

Предел контактной выносливости поверхности зубьев H lim соответствующий базовому числу циклов напряжений (см. табл. 1П.9 приложения 1П) для т.о. улучшение:

Расчетный коэффициент SН (табл. 1П.9 приложения 1П) для т.о. улучшение :

Базовое число циклов напряжений NН lim:

Эквивалентное число циклов напряжений NНE за расчетный срок службы передачи Lh=14000 часов:

где с1 и с2 -число зацеплений за один оборот соответственно зуба шестерни и зуба колеса; с1= с2 = 1; H=04- из циклограммы.

определяем коэффициенты долговечности ZN1 и ZN2. Так как NНE1 > NНlim1 тогда

Так как NНE2 > NНlim2 тогда

Предварительная величина допускаемого контактного напряжения при расчете передачи на сопротивление контактной усталости:

В качестве расчетного допускаемого контактного напряжения [н] при расчете прямозубой конической передачи на контактную усталость принимается минимальное напряжение из [н]1 и [н]2.

В нашем примере [н]= [н]2=527 МПа.

Определение главного параметра конической передачи. В конической передаче коэффициент bRe. Ширины зубчатого венца отночительно конусного расстояния Rt рекомендуется bRe=b Rt.

Рассчитаем параметр

Определим коэффициент KH учитывающий распределение нагрузки по ширине венца. По табл. 1П.19 приложения 1П при НВ1350 и НВ2 350 в зависимости от параметра γ=073 принимаем для передачи с прямыми зубьями КH = 1.

Определим предварительно главный параметр конической передачи – внешний делительный диаметр колеса d`e2:

Определение геометрических параметров используемых при расчетах на прочность.

z1*=16 – число зубьев шестерни в зависимости от и u.

По значению z1* определяем число зубьев шестерни [6]:

Определение фактического передаточного числа ступени.

Определяем величины углов делительных конусов шестерни и колеса :

Внешний окружной модуль

Внешний делительный диаметр шестерни

Внешнее делительное конусное расстояние:

Ширина зубчатого венца шестерни и колеса b:

Принимаем ближайшее стандартное значение b=36 мм.

Среднее делительное конусное расстояние:

Средний окружной модуль:

Cредний делительный диаметр шестерни:

Cредний делительный диаметр колеса:

Выбор коэффициентов инструмента при нарезании зубчатых колес.

Для повышения сопротивления заеданию шестерню выполняют с положительным радиальным смещением (x1>0) а колесо с равным по абсолютному значению отрицательным радиальным смещением (x2=-x1):

что меньше 100HB и зубчатые колёса выполняем с радиальным смещение (высотная коррекция).

Предварительное определение внешнего диаметра вершин зубьев шестерни.

2.2 Проверочный расчет

Проверка пригодности заготовок зубчатых колес и выбор материала

для их изготовления.

Диаметр заготовки шестерни

Условие пригодности заготовки шестерни

где Dпред - см. табл.1П.7 приложения 1П. Для стали 40Х при т.о. улучшение для твердости поверхности 269 302 НВ Dпред=80 мм. Таким образом для изготовления шестерни принимаем сталь 45. Выберем материал для изготовления колеса. Для этого определим толщину заготовки диска колеса Сзаг и толщину заготовки обода Sзаг:

Наибольшую из величин Сзаг и Sзаг сравниваем для той же марки стали что и для шестерни (т.е. Сталь 45) по табл. 1П.7 приложения 1П при т.о. улучшение для твердости поверхности 235 262 НВ с Sпред =80 мм. Условие Sзаг =24 Sпред =80 мм выполняется. Таким образом для изготовления колеса также подходит сталь 45.

Определение степени точности передачи.

Окружная скорость (мс) шестерни или колеса в полюсе зацепления одинакова и может быть определена:

По табл. 1П.15 приложения 1П исходя из =33 мс для прямозубых конических передач выбираем 7-ю степень точности.

Уточнение допускаемого контактного напряжения при проверочном расчете на сопротивление контактной усталости.

На основании рекомендаций изложенных в п. 2.1 принимаем параметр шероховатости Rа = 1.1 мкм и коэффициент ZR =10. Коэффициент ZV =1 т.к. 5 мс.

В качестве расчетного допускаемого контактного напряжения [н] возьмем [н]min:

[н]= [н]min =527 МПа

Проверочный расчёт передачи на сопротивление контактной усталости

Коэффициент КНа учитывает распределение нагрузки между зубьями = 1 —для прямозубых передач.

Уточним параметр для окончательного значения коэффициента

Коэффициент KH уточняем по той же кривой V при HB1350 и HB2350 что и при предварительном расчете в п.3 в зависимости от уточненной в п.7 величины =0298. При этом коэффициент Kн практически не изменился: KH =101.

Коэффициент динамической нагрузки KHv=118

Коэффициента нагрузки Кн при расчете на сопротивление контактной усталости:

КН—коэффициент учитывающий динамическую нагрузку и неравномерность распределения нагрузки и между зубьями и по ширине венца;

КНa - коэффициент учитывающий неравномерность распределения нагрузки между зубьями для косозубых колёс принимаем КНa=108

КНb - коэффициент учитывающий неравномерность распределения нагрузки по ширине венца КНb=106 .

КНn - коэффициент учитывающий динамическую нагрузку в зацеплении при расчёте на контактную прочность поверхности зубьев.

Определение сил действующих в прямозубом зацеплении.

Окружная сила Ft в зацеплении:Н

При этом для шестерни и колеса:

Уточним коэффициент н учитывающий влияние вида зубьев. Для конической передачи с прямыми зубьями н остается прежним (н=085)

Условие сопротивления контактной усталости:

условие выполняется.

Определение допускаемого напряжения изгиба при расчете зубьев на сопротивление усталости при изгибе.

Для термообработки улучшения предел выносливости при изгибе Flim и коэффициент запаса SF:

где НHB1 и НHB2 — см. п. 2-предел выносливости зубьев при изгибе.

Для шестерни при НHB1 350 показатель qF = 6 для колеса при НHB2 350 аналогично qF = 6 YNmax=4.

Тогда коэффициент F исходя из диаграммы: для шестерни F =061 при qF = 6 и для колеса F =061 при qF = 6.

Эквивалентное число циклов напряжений NFE за расчетный срок службы Lh =14·103 часов:

где с1 и с2 — см. п. 2.

На основании рекомендаций изложенных в п. 2.1определяем коэффициенты долговечности YN1 и YN2.

т.к. получили 1 то =1

Для шестерни при NFE> NFlim1 принимается YN1 =1.

Для колеса при при NFE> NFlim2 принимается YN2 =1.

Коэффициент запаса прочности для шестерни и колеса:

Коэффициент реверсивности передачи YA=1 т.к. передача не реверсивная.

Тогда допускаемое напряжение изгиба:

Проверочный расчет зубьев на сопротивление усталости при изгибе.

Эквивалентное число зубьев zv:

Коэффициент YFS учитывающий форму зуба и концентрацию напряжений:

Полученные результату увеличиваем на 20 % и окончательно принимаем:

Определение коэффициента нагрузки КF. Коэффициент нагрузки при расчете зубьев на сопротивление усталости при изгибе:

Коэффициент КFа = 1 —для прямозубых передач.

Окончательно коэффициент нагрузки КF :

Коэффициент F= H=085

Тогда условие сопротивления усталости зубьев при изгибе:

Сопротивление усталости при изгибе обеспечивается так как выполняются условия:

Проверочный расчет передачи на контактную прочность при действии пиковой нагрузки (при кратковременной перегрузке).

Цель данного расчета — проверка статической прочности зубьев при действии пиковой нагрузки (при кратковременной перегрузке) не учтенной при расчете на сопротивление контактной усталости. Предельно допускаемое контактное напряжение:

где Т – [4]: для колеса из стали 45 Т = 540 МПа

В качестве расчётной принимаем наименьшую величину

= 1512 МПа. Максимальное контактное напряжение при кратковременной перегрузке

Условие контактной прочности выполняется.

Проверочный расчет передачи при изгибе пиковой нагрузкой (при кратковременной перегрузке).

Цель данного расчета — проверка статической прочности зубьев при действии пиковой нагрузки (при кратковременной перегрузке) не учтенной при расчете зубьев на сопротивление усталости при изгибе.

Предельно допускаемое напряжение изгиба

Максимальное напряжение изгиба Fmax при кратковременной перегрузке:

Статическая поломка зубьев при кратковременной перегрузке будет отсутствовать так как выполняются условия:

Выбор осевой формы зубьев конической передачи.

В зависимости от того как изменяются размеры сечений по длине зуба конические зубчатые колеса выполняют трех форм (ГОСТ 19326 - 73):

а) осевая форма I - пропорционально понижающиеся зубья;

б) осевая форма II - понижающиеся зубья;

в) осевая форма III - равновысокие зубья.

Рисунок 1. осевая форма I - пропорционально понижающиеся зубья.

Размеры поперечных сечений зуба расчетного конического зубчатого колеса осевой формы I изменяются пропорционально расстоянию этих сечений от вершины конуса При этом все поперечные сечения зуба геометрически подобны.

На практике с целью обеспечения постоянного радиального зазора по ширине зубчатого колеса принимают углы: a1 = f2 и a2 = f1. Поэтому в такой конической зубчатой передаче вершины конусов делительного и впадин соответствующего зубчатого колеса сходятся в одной точке которая не совпадает с вершиной конуса вершин зубьев

Геометрический расчёт конической передачи.

Геометрический расчет конической передачи предполагает определение:

а) внешней высоты зуба hе;

б) углов головки а ножки зуба f конуса вершин aи конуса впадины f;

в) окружной толщины зуба S;

г) внешних диаметров вершин зубьев daе и впадин dfe

д) расчетного базового расстояния А;

е) номинального диаметра d0 зуборезной головки (для передачи с круговыми

ж) коэффициента торцового перекрытия α.

В качестве исходных данных используют величины полученные при расчете передачи на прочность:

а) внешние делительные диаметры dе1 и dе2;

б) средние делительные диаметры dm1 и dm2 ;

в) внешнее Re и среднее Rm конусные расстояния;

г) ширина венцов b ;

д) числа зубьев z1 и z2 ;

е) коэффициенты радиального смещения xe1=-xe2 (для прямозубой передачи)

ж) внешний окружной модуль те (для прямозубой передачи) .

При выполнении практических расчетов геометрических параметров конической передачи с прямыми зубьями согласно ГОСТ 16624-74 вычисления должны производиться со следующей точностью: линейные размеры - не ниже 00001 мм; угловые размеры - не ниже 1'; тригонометрические величины - не ниже 000001; отвлеченные величины - не ниже 00001 передаточные числа и коэффициенты смещения -не ниже 001.

При выполнении геометрического расчета следует иметь ввиду что для конической передачи с прямыми зубьями стандартизован исходный контур во внешнем торцовом сечении для которого в соответствии с ГОСТ 13754-81: угол профиля исходного контура α = 20° ; коэффициент высоты головки исходного контура h*a = 1; коэффициент радиального зазора с* = 02.

По этой причине для конической передачи с прямыми зубьями высоту головки hae ножки hfe зуба определяют сразу во внешнем торцовом сечении.

В дальнейших расчетах в терминах среднее торцовое сечение и внешнее торцовое сечение слово «торцовое» опускаем. Параметры передачи во внешнем сечении для краткости будем называть внешними параметрами (например внешняя высота зуба внешний диаметр и т.д.).

цилиндрической передачи

а) частота вращения шестерни nII= 148 обмин;

б) частота вращения колеса nIII= 51 обмин;

в) передаточное число ступени Uц.п= 29;

г) вращающий момент на валу колеса ТIII=796 Н м.

д) расчетный срок службы (ресурс работы) Lh=14000 ч;

Принимаем вариант термообработки I (см. табл. 1П.6 приложения 1П) [1с. 369]: термообработка шестерни - улучшение твердость поверхности 269 302 НВ; термообработка колеса - улучшение твердость поверхности 235 262 НВ; марки сталей одинаковы для шестерни и колеса: 40Х;

Предел контактной выносливости поверхности зубьев Hlim соответствующий базовому числу циклов напряжений (см. табл. 1П.9 приложения 1П) [1с. 371] для термообработки. улучшение:

Расчетный коэффициент SН (табл. 1П.9 приложения 1П) [1с. 371] для термообработка улучшение :

где с1 и с2 -число зацеплений за один оборот соответственно зуба шестерни и зуба колеса; с1=1; с2 =1; H=04- из циклограммы нагружения.

Определяем коэффициенты долговечности ZN1и ZN2. Так как NНE1>NНlim1 тогда

Так как NНE2>NНlim2 тогда

В качестве расчетного допускаемого контактного напряжения [н] при расчете косозубой цилиндрической передачи на контактную усталость принимается минимальное по формуле:.

При этом необходимо выполнения условия:

где минимальное значение из И .

При этом: МПа – условие не выполняется тогда к качестве расчётной величины [н] = [н]1=567 МПа.

Определение межосевого расстоянии. По табл. 1П.11 приложения 1П выберем коэффициент ba. В данной таблице в зависимости от расположения зубчатых колес относительно опор и твердости рабочих поверхностей зубьев указывается диапазон рекомендуемых значений ba. В указанном диапазоне ba рекомендуется принимать из ряда стандартных чисел: 015; 02; 025; 0315; 04 и 05. Данных рекомендаций допускается не придерживаться при проектировании нестандартных редукторов.

В нашем примере шестерня рассчитываемой ступени расположена симметрично относительно опор а колесо - симметрично (см. схему привода). По табл. 1П.11 приложения 1П при HB1350 и HB2350 принимаем из диапазона ba = 03 05 расчетное значение ba =03 и значение bdmax=14.

Тогда коэффициент ba (предварительно):

По табл. 1П.12 приложения 1П при НВ1350 и НВ2 350 для кривой V (редуктор соосный) принимаем коэффициент КH = 1.

Приняв для косозубой цилиндрической передачи вспомогательный коэффициент Кα= 430 определим предварительно межосевое расстояние а'w :

По табл. 1П. 13 приложения 1П принимаем ближайшее стандартное значение аw = 160 мм.

Определение модуля передачи.

Определение угла наклона зубьев а также чисел зубьев шестерни и колеса.

Угол наклона в косозубой передаче составляет сел . При этом угол наклона должен быть выбран таким чтобы был обеспечен коэффициент осевого перекрытия т. е.:

Рассчитаем ширину венца:

Для косозубой нераздвоенной ступени примем коэффициент . Тогда: .

Угол находится в рекомендуемом диапазоне от 8 22 для нераздвоенных косозубых ступеней.

Число зубьев шестерни:

При этом с целью исключения подрезания зубьев шестерни должно выполнятся условие: .

Число зубьев колеса: .

Уточняем окончательно значение угла:

Определение основных размеров шестерни и колеса. Диаметры делительные:

Примем коэффициент высоты головки зуба ha* = 1 и коэффициент радиального зазора с*= 025. Тогда диаметры окружностей вершин da и впадин df зубьев при высотной модификации:

Ширина венца шестерни

для их изготовления. Диаметр заготовки шестерни

Где Dпред -см. табл.1П.7 приложения 1П. Для стали 40Х при т.о. улучшение для твердости поверхности 235 262 НВ Dпред=200 мм. Таким образом для изготовления шестерни принимаем сталь 40Х. Выберем материал для изготовления колеса. Для этого определим толщину заготовки диска колеса Сзаг и толщину заготовки обода Sзаг:

Наибольшую из величин Сзаг и Sзаг сравниваем для той же марки стали что и для шестерни (т.е. 40Х) по табл. 1П.7 приложения 1П при т.о. улучшение для твердости поверхности 235 262 НВ с Sпред =125 мм. Условие Сзаг =32 Sпред =125 мм выполняется. Таким образом для изготовления колеса также подходит сталь 40Х

Определение степени точности передачи. Окружная скорость (мс)

шестерни или колеса в полюсе зацепления одинакова и может быть определена:

По табл. 1П.15 приложения 1П исходя из =06 мс для косозубых цилиндрических передач выбираем 8-ю степень точности при которой допускается окружная скорость зубчатых колес до 4 мс.

Уточнение допускаемого контактного напряжения при проверочном расчете на сопротивление контактной усталости. На основании рекомендаций изложенных в п. 2.1 принимаем параметр шероховатости Rа = 32 мкм и коэффициент ZR =09. Коэффициент ZV =1 т.к. 4 мс.

Таким образом уточненные величины [н]1 и [н]2 остались такими же как и при предварительном расчете ввиду того что произведение ZR ZV оказалось равным 09.

Следовательно уточненная величина расчетного допускаемого контактного напряжения [н] будет такой же как и при предварительном расчете т.е. [н]=567 МПа (см. п. 2).

Определение сил действующих в косозубом зацеплении. Окружная сила Ft на делительном цилиндре

Определение коэффициента нагрузки Кн. При расчете на сопротивление контактной усталости

Коэффициент КНа = 1 -для косозубых передач.

Коэффициент KH уточняем по той же кривой V при HB1350 и HB2350 (см. табл. 1П.12 приложения 1П) что и при предварительном расчете в п.3 в зависимости от уточненной в п.7 величины bd=098. При этом коэффициент Kн практически не изменился: KH=101.

По табл. 1П.17 приложения 1П коэффициент Н=006 при HB1350 и HB2350 .

По табл. 1П.18 приложения 1П коэффициент g0= 56 (при m=2 мм и 8-й степени точности).

Тогда динамическая добавка

Проверочный расчет передачи на сопротивление контактной усталости. Для стальных зубчатых колес коэффициент ZH учитывающий механические свойства материалов сопряженных зубьев: ZЕ =190 МПа12.

Коэффициент ZН учитывающий форму сопряженных поверхностей зубьев в полюсе зацеплений.

Коэффициент ZH для косозубой передачи без смещения:

Где - делительный угол профиля в торцевом сечении:

- основной угол наклона зубьев

Коэффициент я косозубых передач определяют в зависимости от от коэффициента осевого перекрытия .

Коэффициент торцового перекрытия зубьев для косозубой передачи приближенно можно определить по формуле

Коэффициент учитывающий суммарную длину контактных линий для косозубой передачи так как то: .

Расчетное значение контактного напряжения

Сопротивление контактной усталости обеспечивается так как выполняется условие: н=488 МПа [н]=567 МПа.

Определение допускаемого напряжения изгиба при расчете зубьев на сопротивление усталости при изгибе. По табл. 1П.9 приложения 1П принимаем:

а) для шестерни (т. о. улучшение + закалка ТВЧ) при m3 мм.

б) для колеса (т. о. улучшение)

Для колеса при при NFE> NFlim1 принимается YN1 =1.

Коэффициент КFа = 1 - для косозубых передач.

Коэффициент KF принимаем по табл. 1П.12 приложения 1П при HB1350 и HB2350 при bd=098 (кривая V): KF =11.

Коэффициент F учитывающий влияние вида зубчатой передачи и модификации профиля зубьев: F =016 .

Коэффициент g0= 56- см. п.12.

Условие сопротивления усталости зубьев при изгибе для косозубой передачи согласно ГОСТ 21354-87:

- эквивалентное число зубьев:

- коэффициент учитывающий наклон зубьев:

- коэффициент учитывающий перекрытие зубьев:

- где =172 (см. п. 13).

Отмечаем что для данного варианта термообработки основным критерием работоспособности передачи является сопротивление контактной усталости а не усталости при изгибе.

Проверочный расчет передачи на контактную прочность при действии пиковой нагрузки (при кратковременной перегрузке). Цель данного расчета - проверка статической прочности зубьев при действии пиковой нагрузки (при кратковременной перегрузке) не учтенной при расчете на сопротивление контактной усталости. По табл. 1П.9 приложения 1П предельно допускаемое контактное напряжение :

где - - максимальное контактное напряжение - кратковременная перегрузка.

Определяем для шестерни и колеса согласно таблице 1П.9 приложения 1П.:

а) для шестерни: МПа.

В качестве расчётной принимаем наименьшую величину МПа.

Тогда для рассчитываемой ступени:

Проверочный расчет передачи при изгибе пиковой нагрузкой (при кратковременной перегрузке). Цель данного расчета - проверка статической прочности зубьев при действии пиковой нагрузки (при кратковременной перегрузке) не учтенной при расчете зубьев на сопротивление усталости при изгибе.

где - максимальное напряжение изгиба при кратковременной перегрузки.

По табл. 1П.9 приложения 1П предельно допускаемое напряжение изгиба

а) для шестерни: Мпа;

Ранее мы получили (см. п. 16).

РАСЧЕТ И КОНСТРУИРОВАНИЕ ВАЛОВ

1 ПРОЕКТНЫЙ РАСЧЕТ ВАЛА

Быстроходный вал-шестерня

Марка стали - 40 твердость 200 НВ.

Определяем диаметры участков валов:

мм с учетом муфты принимаем d=28 мм.

мм принимаем dп=35 мм.

мм принимаем dбп=42 мм.

Марка стали – 40 твердость 200 НВ.

мм принимаем d=46 мм.

мм принимаем dбк=52 мм.

мм принимаем dп=45 мм.

мм принимаем d=44 мм.

мм принимаем dп=50 мм.

мм принимаем dбп=58 мм.

После компоновки редуктора на миллиметровке измеряем длины участков валов:

Быстроходный вал-шестерня: l=56 мм f=42 мм u=27 мм.

Промежуточный вал: l1=34 мм l2=64 мм l3=37 мм.

Тихоходный вал: l1=105 мм l2=45 мм l3=68 мм.

Нагрузка от звездочки:

Определяем реакции в опорах в горизонтальной и вертикальной плоскостях.

б) горизонтальная плоскость:

б) вертикальная плоскость:

Рисунок 2 Эпюра изгибающих и крутящих моментов быстроходного вала

Рисунок 3 Эпюра изгибающих и крутящих моментов промежуточного вала

Рисунок 4 Эпюра изгибающих и крутящих моментов тихоходного вала

Строим эпюры изгибающих моментов в горизонтальной и вертикальной плоскости и эпюру крутящего момента.

а) горизонтальная плоскость:

Крутящий момент Т=124 Н м.

Крутящий момент Т=327 Н м.

Крутящий момент Т=796 Н м.

Определяем суммарный изгибающий эквивалентный моменты и диаметр в наиболее нагруженном сечении.

Быстроходный вал-шестерня.

Наиболее нагруженное сечение B.

Суммарный изгибающий момент:

Эквивалентный момент:

Ранее принятое значение dп=35 мм. Это больше чем требуется по расчету. Прочность по напряжениям изгиба обеспечена.

Наиболее нагруженное сечение C.

Ранее принятое значение dп=45 мм. Это больше чем требуется по расчету. Прочность по напряжениям изгиба обеспечена.

Ранее принятое значение dп=50 мм. Это больше чем требуется по расчету. Прочность по напряжениям изгиба обеспечена.

РАСЧЕТ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Для данного элемента подбираем шпонку призматическую. Материал шпонки - сталь 45 нормализованная.

Напряжение смятия и условие прочности проверяем по формуле:

где Т - момент на валу T=124 Н·м; d - диаметр вала d=28 мм; h - высота шпонки h=6 мм; b - ширина шпонки b=6; lраб – рабочая длина шпонки lраб=l-b=58-8=50 мм t1 - глубина паза вала t1.=4 мм. Допускаемые напряжения смятия при переменной нагрузке и при стальной ступице [см] = 100 МПа. Условия прочности выполнены.

Колесо конической передачи.

где Т - момент на валу T=327 Н м; d - диаметр вала d=52 мм; h - высота шпонки h=8 мм; b - ширина шпонки b=14; lраб – рабочая длина шпонки lраб=l-b=76-16=60 мм t1 - глубина паза вала t1.=5 мм. Допускаемые напряжения смятия при переменной нагрузке и при стальной ступице [см] = 100 МПа. Условия прочности выполнены.

Колесо цилиндрической передачи.

где Т - момент на валу T=796Н м; d - диаметр вала d=58 мм; h - высота шпонки h=12 мм; b - ширина шпонки b=18; lраб – рабочая длина шпонки lраб=l-b=82-16=66 мм t1 - глубина паза вала t1.=8 мм. Допускаемые напряжения смятия [см] = 120 МПа. Условия прочности выполнены.

где Т - момент на валу T=796 Н м; d - диаметр вала d=44 мм; h - высота шпонки h=8 мм; b - ширина шпонки b=14; lраб – рабочая длина шпонки lраб=l-b=54-14=40 мм t1 - глубина паза вала t1.=5 мм. Допускаемые напряжения смятия [см] = 120 МПа. Условия прочности выполнены.

РАСЧЕТ И КОНСТРУИРОВАНИЕ ПОДШИПНИКОВЫХ УЗЛОВ

Назначаем для быстроходного промежуточного и тихоходного валов тип подшипника – роликовые конические однорядные повышенной грузоподъемности.

Основные размеры (ГОСТ 27365-87):

Для быстроходного вал-шестерня - легкая серия 7205 d=35 мм D=52 мм Т=165 B=15 мм r=1 мм С=239 кН Со=179 кН.

Определяем расстояние от точки приложения радиальной реакции подшипника до дальнего торца подшипника:

Для промежуточного вала - легкая серия 7209 d=45 мм D=85 мм Т=21 B=19 мм r=2 мм С=427 кН Со=334кН.

Для тихоходного вала - легкая серия 210 d=50 мм D=90 мм B=20 мм r=2 мм С=351 кН Со=198кН.

Проверочный расчет подшипников качения быстроходного вала

Определяем суммарные реакции в опорах

Определяем осевые составляющие от действия радиальных нагрузок

Определяем расчетные осевые силы на подшипник:

Вычисляем отношение

Так как на валу установлены два одинаковых подшипника то подсчитываем для наиболее нагруженного:

Определяем приведенную или эквивалентную нагрузку на подшипник при и . Для этого сравниваем коэффициенты осевого нагруженияи .

Так как то коэффициент осевой нагрузки Y=1 а коэффициент радиальной нагрузки X=1 следовательно

Определяем требуемую динамическую грузоподъемность подшипника приняв

Грузоподъемность и работоспособность подшипника обеспечена.

Проверочный расчет подшипников качения промежуточного вала

Проверочный расчет подшипников качения тихоходного вала

Принимаем для заданного случая Кк = 1 - коэффициент зависящий от того какое кольцо вращается (вращается внутреннее кольцо подшипника); - коэффициент безопасности учитывающий характер нагрузки (примем ) ; = 1 - температурный коэффициент (при .

Эквивалентная нагрузка для радиальных шарикоподшипников при отсутствии осевой нагрузки

Определяем значение эквивалентной нагрузки для наиболее нагруженного подшипника

Определяем динамическую грузоподъемность

где коэффициент долговечности в функции необходимой надежности;

обобщенный коэффициент совместного влияния качества металла и условий эксплуатации;

- требуемая долговечность подшипника ( ч);

p- показатель степени ( для шариковых подшипников р=3);

Условие кН выполняется таким образом радиальный однорядный шарикоподшипник 210 удовлетворяет предъявляемым требованиям.

Определяем действительную долговечность подшипника(в часах):

Действительная долговечность подшипника оказалась больше принятой следовательно работоспособность подшипника обеспечена.

РАСЧЕТ ЭЛЕМЕНТОВ КОРПУСА РЕДУКТОРА

Толщина стенок корпуса

Толщина стенок крышки корпуса

Толщина фланца корпуса

Толщина фланца крышки корпуса

Диаметр фундаментных болтов

Ширина нижнего пояса основания корпуса

Конструктивные размеры крышки подшипника ведущего вала

По значению D =62 мм - диаметр отверстия в корпусе под подшипник - выбираем следующие данные:

- толщина стенки h1 = 8 мм

- диаметр болтовd = 8 мм

Диаметр расположения отверстий:

D1 = D + 25 d = 62 + 18 = 80 мм

D2 = D1 + 20 d = 80 + 20= 100 мм.

Конструктивные размеры крышки подшипников промежуточного вала.

По значению D =85 мм - диаметр отверстия в корпусе под подшипник - выбираем следующие данные:

D1 = D + 25 d = 85 + 15 =100 мм

D2 = D1 + 20 d = 100 + 16= 116 мм.

Конструктивные размеры крышки подшипников тихоходного вала.

По значению D =90 мм - диаметр отверстия в корпусе под подшипник - выбираем следующие данные:

D1 = D + 25 d = 90 + 20 =110 мм

D2 = D1 + 20 d = 110 + 16= 126 мм.

ВЫБОР СИСТЕМЫ СМАЗКИ И МАСЛА

Для уменьшения потерь мощности на трение и снижение интенсивности износа трущихся поверхностей а также для предохранения их от заедания и лучшего отвода теплоты трущиеся поверхности деталей должны иметь надежную смазку.

В настоящее время в машиностроении для смазывания передач широко применяют картерную смазку. Масло заливают так чтобы венцы колес были в него погружены. При их вращении масло увлекается зубьями разбрызгивается попадает на внутренние стенки корпуса откуда стекает в нижнюю часть корпуса. Внутри корпуса образуется взвесь частиц масла в воздухе которая покрывает поверхность расположенных внутри корпуса деталей.

Объем масла заливаемого в масляную ванну

V = 06N =064=24 дм3

где N - мощность передаваемая редуктором.

Рекомендуемая кинематическая вязкость масла (т. 11.1с. 200 [2])

Vs = 108 мс; = 158 МПа

Марка масла И-Т-Д-220 (т. 11.2. с. 200 [2]).

Смазывание подшипников происходит с помощью масленого тумана создаваемого во время работы зубчатых передач редуктора.

УСТАНОВОЧНЫЕ РАМЫ И ПЛИТЫ КРЕПЛЕНИЕ К ПОЛУ

При монтаже приводов следует соблюдать определенные требования точности положения одной сборочной единицы относительно другой например электродвигателя и редуктора.

Для обеспечения этого требования механизмы привода устанавливают на сварные рамы или литые плиты.

Рамы выполняют сварными из листовой стали и профильного проката (уголков швеллеров).

При выполнении сварных рам из швеллеров учитывают что для удобства постановки болтов эти швеллеры надо установить полками наружу. На внутреннюю поверхность полки накладывают косые шайбы или наваривают косые накладки которые выравнивают опорную поверхность под головки болтов.

Опорные поверхности – платики на которые устанавливают редукторы и электродвигатели создаются привариванием узких полосок стали высотой 5 6 мм.

Так как рама при сварке коробится то все базовые (опорные) поверхности на которые устанавливают механизмы привода обрабатывают после сварки.

Литые плиты дороже сварных рам потому они меньше распространены.

Сборочные единицы крепят к плите болтами.

Конфигурация и размеры рамы зависят от типа и размеров редуктора и эл.дв.

Расстояние между ними зависит от подобранной соединительной муфты.

Крепление рамы к полу цеха ведут фундаментными болтами.

Условное обозначение по ГОСТ

Внутреннее кольцо подшипника на вал

Наружное кольцо подшипника в корпус (или в стакан)

Зубчатое колесо на валу

Крышки подшипников в корпус (или в стакан)

Шпоночная канавка в ступице по ширине

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают масляной краской.

Сборку производят в соответствии со сборочным чертежом редуктора начиная с узлов валов.

На ведущий вал насаживают мазеудерживающие кольца и шарикоподшипники предварительно нагретые в масле до 80 100 0C.

На ведомый и промежуточный валы закладывают шпонки и напрессовывают зубчатое колесо до упора в бурт вала затем надевают распорную втулку мазеудерживающие кольца и устанавливают шарикоподшипники предварительно нагретые в масле. Собранные валы закладывают в основание корпуса редуктора и надевают крышку корпуса предварительно покрыв поверхность стыка крышки и корпуса спиртовым лаком. Для центровки устанавливают крышку на корпус с помощью двух конических штифтов затягивают болты крепящие крышку к корпусу. После этого на ведомый вал надевают распорные кольца в подшипниковые камеры крышки закладывают солидол ставят крышки подшипников с комплектом металлических прокладок для регулировки.

Перед постановкой сквозных крышек в проточки укладывают войлочные уплотнения пропитанные горячим маслом.

Затем проверяется проворачивание валов отсутствие заклинивания подшипников (валы должны проворачиваться от руки) и закрепляют крышки винтами. Потом ввертывают пробку масло спускного отверстия с прокладкой и устанавливают маслоуказатель.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой из технического картона закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде по программе устанавливаемой техническими условиями эксплуатации.

ТЕХНИКА БЕЗОПАСНОСТИ

Во время монтажа и в период эксплуатации редукторной установки необходимо:

Предусмотреть надежное крепление электродвигателя и редуктора к раме и рамы к фундаменту.

Вращающиеся детали (входные и выходные концы валов муфты) должны иметь защитный кожух.

Ременные цепные открытые зубчатые передачи должны быть ограждены (кожухом из листового металла или мелкой металлической сеткой).

Электрические провода должны иметь защитный экран (пропущены через трубку).

Концы проводов (подвод к электродвигателю) должны быть изолированы и закрыты крышкой.

Установка должна быть заземлена.

Рама после слесарной обработки и сварки не должна иметь заусенцев.

Проводить осмотр зацепления регулировки устранение неисправностей и сборочно-разборочные работы необходимо только при выключенном электродвигателе.

При работе не прикасаться к вращающимся деталям. Техническое обслуживание производить при полной остановке электродвигателя.

Регулярно контролировать уровень масла в редукторе.

Не допускать к работе лиц которые не прошли инструктаж по технике безопасности и обслуживанию редукторной установки.

При обслуживании монтаже и демонтаже пользоваться только исправными инструментами.

СПИСОК ИСПОЛЬЗОВАННОЙ ЛИТЕРАТУРЫ

Санюкевич Ф. М. С18 Детали машин. Курсовое проектирование: Учебное пособие- 2-е изд. испр. и доп.- Брест: БГТУ 2004.- 488 с.

Дунаев П.Ф. Леликов О.П. 'Конструирование узлов и деталей машин' Москва.: Издательский центр 'Академия' 2004. 496 c.

Дремук В. А. Горелько В. М. Расчет валов:учебн.-метод. пособие-Барановичи РИО БарГУ 2007 – 71 с.

Курмаз Л. В. Скойбеда А. Т Детали машин. Проектирование: учебн. пособие – 2-е изд. испр. И доп. – Минск УП ”Технопринт” 2006. – 296 с.

![]() 6.cdw

6.cdw

Литейные радиусы 3..5 мм.

Неуказанные радиусы 6 мм max.

Поверхность корпуса очистить и окрасить маслостойкой

![]() 2.cdw

2.cdw

Все параметры и размеры - для справок

Необработанные поверхности корпуса редуктора красить:

внутри - маслостойкой краской красного цвета; снаружи - атмосферостойкой

нитроэмалью серого цвета; пробка-одушина и пробка маслосливная - красного цвета.

Перед окончательной сборкой плоскость разъёма покрыть пастой типа Герметик.

При сборке редуктора величина суммарного осевого зазора конических

роликоподшипников должна быть отрегулирована в пределах: 0

Техническая характеристика

Передаточное число привода

Вращающий момент на выходном валу

Частота вращения выходного вала

![]() 3.cdw

3.cdw

-7-6 Ва СТ СЭВ 311-76

Делит. диаметр зубчатого колеса

Межосевое расстояние

. Неуказанные радиусы 6 мм max.

Уклоны формовочные 1

Неуказанные пред. откл. размеров

t32 по ГОСТ 25670-83.

![]() 5.cdw

5.cdw

![]() 8.cdw

8.cdw

Электроды типа Э42 ГОСТ 9467-80

После сварки провести отжиг и рихтовку

Обработку поверхностей платиков и сверление

отверстий производить после отжигаи рихтовки

Неуказаны предельные отклонения размеров ±IT142

Отклонение размеров диагонали между осями 2х

любых отверстий не более ±0

![]() 1.cdw

1.cdw

Все параметры и размеры - для справок

Необработанные поверхности корпуса редуктора красить:

внутри - маслостойкой краской красного цвета; снаружи - атмосферостойкой

нитроэмалью серого цвета; пробка-одушина и пробка маслосливная - красного цвета.

Перед окончательной сборкой плоскость разъёма покрыть пастой типа Герметик.

При сборке редуктора величина суммарного осевого зазора конических

роликоподшипников должна быть отрегулирована в пределах: 0

Техническая характеристика

Передаточное число привода

Вращающий момент на выходном валу

Частота вращения выходного вала

![]() Spetsifikatsia_SB.spw

Spetsifikatsia_SB.spw

Прокладка регулировочная

Болт М8 х20 ГОСТ 7805-70

Болт М10 х 45 ГОСТ 7805-70

Болт М12 х 95 ГОСТ 7805-70

Винт М5 х 12 ГОСТ 1491-80

Гайка 2 М68 х 2 ГОСТ 11871-88

Гайка М10 ГОСТ 2524-70

Гайка М12 ГОСТ 2524-70

Подшипник 705 ГОСТ 27365-87

Подшипник 210 ГОСТ 8338-75

Подшипник 709 ГОСТ 27365-87

Шайба 5 Н ГОСТ 6402-70

Шайба 8 Н ГОСТ 6402-70

Шайба 10 Н ГОСТ 6402-70

Шайба 12 Н ГОСТ 6402-70

![]() Spetsifikatsia_privod.spw

Spetsifikatsia_privod.spw

Болт М10 х 45 ГОСТ 7805-70

Гайка 2 М68 х 2 ГОСТ 11871-88

Гайка М10 ГОСТ 2524-70

![]() 7.cdw

7.cdw

Мощность электродвигателя Р=7.5 кВт

Частота вращения входного вала n=730 обмин

Частота вращения выходного вала n=51 обмин

Крутящий момент на выходном валу Т=796 Нм

Двигатель надежно закреплен

Муфту закрыть кожухом

Радиальные смещения валов электродвигателя и

редуктора не более 0.3 мм

Перекос валов электродвигателя и редуктора

Технические требования

Рекомендуемые чертежи

- 03.12.2021