Привод к винтовому транспортеру (коническо-цилиндрический редуктор)

- Добавлен: 04.11.2022

- Размер: 1 MB

- Закачек: 2

Описание

Курсовой проект - Привод к винтовому транспортеру (коническо-цилиндрический редуктор)

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

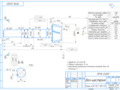

![]() Сборка.cdw

Сборка.cdw

Передаточное число u=12

Крутящий момент на тихоходном валу Т=565

Скорость вращения тихоходного вала n=59

Технические требования

В редуктор залить индустриальное масло И-Л-А 22 ГОСТ 174 79-87 в объеме 3

Подшипники перед установкой смазать смазкой ГОСТ 4367-83

все резьбовые и гладкие поверхности перед сборкой промаслить

коническо-цилиндрического

![]() спецификация привода.spw

спецификация привода.spw

Болт М18 -6g*40.38.016

Косая шайба ГОСТ 10906-66

Муфта зубчатая М3 №3

Цепь ГОСТ 3805114-76

Электродвигатель 4А100L

![]() Общий вид привода после масштаба.cdw

Общий вид привода после масштаба.cdw

Допускаемые смещения валов электродвигателя и

Допускаемый перекос валов

Допускаемая радиальная консольная нагрузка

Технические характеристики

Окружная сила на цепи

Скорость движения цепи

Общее передаточное число привода 1

Мощность электродвигателя

Частота вращения вала электродвигателя

Кинематическая схема привода

Циклограмма нагружения

![]() Вал шестерня.cdw

Вал шестерня.cdw

Осева форма зуба по ГОСТ 19325-73

Направление линии зуба

Коэффициент смещения

Коэффициент изменения толщины зуба

Межосевой угол передачи

Внешнее конусное расстояние

Средняя постояная хорда зуба

Высота до середины постоянной хорды

Твердость 240 260 HВ.

Радиусы скругления 1.2 мм

Неуказанные предельные отклонения размеров: валы h14

Сталь 40Х ГОСТ 1051-59

![]() Стакан.cdw

Стакан.cdw

валов -t; остальных

t2 средний класс точности.

![]() Пояснительная записка.doc

Пояснительная записка.doc

Энергокинематический расчет .. . ..4

Расчет передач привода

1 Расчет тихоходной ступени коническо-цилиндрического ..7

2 Расчет быстроходной ступени коническо-цилиндрического 11

3 Расчет гибкой передачи привода . .14

Анализ результатов расчета на ЭВМ .. . . 17

Ориентировочный расчет валов .. . ..21

Расчет элементов корпуса .. . .24

Расчет валов редуктора . ..24

Расчет подшипников . . 33

Расчет шпонок .. ..36

Сборка редуктора . .37

Библиографический список ..39

Целью данного курсового проекта была тема спроектировать (рассчитать и сконструировать) привод к винтовому транспортеру стружки состоящий из электродвигателя цепной (на выходе) передачи муфты и редуктораконическо-цилиндрического.

Редукторы классифицируют по нескольким признакам важнейшими из которых являются: тип используемых передач количество ступеней взаимное расположение осей и их положение в пространстве способ крепления и др. При этом тип передачи – главный классификационный признак.

цилиндрический редуктор

планетарный редуктор

комбинированный редуктор

Коническо-цилиндрический редуктор—механический редуктор который содержит в себе одну коническую и цилиндрические передачи. Такой редуктор необходим в случае если оси валов подвода и отбора мощности пересекаются. Редуктор может быть горизонтальным и вертикальным в зависимости от необходимости. Конические колеса (в первой ступени) выполняются преимущественно с криволинейным профилем зуба так как первая ступень испытывает наибольшие угловые и линейные скорости (до 60000 обмин) то плавность работы колесами с прямым зубом не может быть достигнута.

Винтовойконвейер(или шнековый конвейер шнек)— транспортирующее устройство для сыпучих мелкокусковых пылевидных порошкообразных материалов. Принцип работы винтового конвейера Шнеки используют на предприятиях по производству строительных материалов в комбикормовоймукомольнойихимической промышленности для перемещения в горизонтальном вертикальном и наклонном направлениях сыпучих мелкокусковых пылевидных порошкообразных материалов (как правило на расстояние до 40м по горизонтали и до 30м— по вертикали). В машиностроительных цехах применяется для транспортировки сливной стружки от станков.

Описание кинематической схемы привода

Рисунок 1.1 – Кинематическая схема привода.

Привод состоит из электродвигателя цепной передачи муфты и коническо-цилиндрического редуктора.

Проектируемый редуктор служит для передачи крутящего момента от электродвигателя к исполнительному механизму – винтовому транспортеру стружки

От электродвигателя посредством муфты крутящий момент передается на быстроходный вал установленный в корпусе на подшипниках. Быстроходный вал имеет коническую шестерню которой зацепляется с коническим зубчатым колесом установленным посредством шпоночного соединения с промежуточным валом шестерня установленным также на подшипниках качения. Промежуточный вал шестерня зацепляется с зубчатым колесом установленным посредством шпоночного соединения на тихоходном валу установленном также в корпусе редуктора на подшипниках качения. С выходного вала посредством цепной звездочки и цепного привода передается крутящий момент непосредственно на транспоретр.

тип подшипников: Шариковые однопроходные

Энерго-кинематический расчет

1 Подбор электродвигателя.

1.1Расчёт мощности на выходе

1.2 Расчёт потребной мощности двигателя

1.2Выбор электродвигателя

2Эскиз электродвигателя

3 Таблицы размеров и технических характеристик электродвигателя

4 Определение мощности частоты вращения и крутящих моментов на валах

4.1 Разбивка передаточного числа

4.2Разбивка передаточного числа редуктора

4.3Расчёт передаточного числа гибкого скорректированного

4.5Расчёт частоты вращения

4.6Расчёт крутящего момента

Расчёт тихоходной ступени

ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТА КОСОЗУБОЙ ЗУБЧАТОЙ ПЕРЕДАЧИ

E1= 215000. E2= 215000. HA= 1.00 HL= 2.00 HG= 0.00 C= 0.25

ROF= 0.38 HK1= 0.00 HK2= 0.00 ALF=20.00 EPMI= 1.20

Z0FS= 0.00 X0FS= 0.00 DA0FS= 0.00 PUAS= 0.30 KHBFS= 1.00

KFBFS= 1.00 PAR= 0.00 KPD= 0.97 BETFS= 0.00 X1FS= 0.00

X2FS= 0.00 NW= 1.00 CONSOL= 0.00

КРУТЯЩИЙ МОМЕНТ НА ВАЛУ КОЛЕСА Н*M T2= 565.274

ЧАСТОТА ВРАЩЕНИЯ ВАЛА КОЛЕСА МИН-1 N2= 59.000

ТРЕБУЕМОЕ ПЕРЕДАТОЧНОЕ ЧИСЛО U= 3.550

РЕСУРС РАБОТЫ ПЕРЕДАЧИ ЧАС LH= 7631.720

НЕОБХОДИМОЕ МЕЖОСЕВОЕ РАССТОЯНИЕ ММ AWFS= 0.000

МИНИМАЛЬНЫЙ УГОЛ НАКЛОНА ЗУБЬЕВ ГРАД. BETMI= 8.110

МАКСИМАЛЬНЫЙ УГОЛ НАКЛОНА ЗУБЬЕВ ГРАД. BETMA= 16.000

СТЕПЕНЬ ТОЧНОСТИ ПЕРЕДАЧИ (ЕСЛИ РАВНА 0

ТО ВЫБИРАЕТСЯ В ПРОГРАММЕ) ST= 0.000

ПРИЗНАК ЗАЦЕПЛЕНИЯ (+1-ВНЕШНЕЕ; -1-ВНУТРЕННЕЕ)SIGN= 1.000

НОМЕР СХЕМЫ ПЕРЕДАЧИ SXEM= 5.000

ПРИЗНАК ПЕРЕДАЧИ (1-БЫСТРОХОДН.; 2-ТИХОХОДН.) IST= 2.000

КОЭФФИЦИЕНТ БЕЗОПАСНОСТИ ПО НАПРЯЖЕНИЯМ ИЗГИБА SF= 1.700

КОЭФФИЦИЕНТ УЧИТЫВАЮЩИЙ ШЕРОХОВАТОСТЬ

СОПРЯЖЕННЫХ ПОВЕРХНОСТЕЙ ПРИ ОПРЕДЕЛЕНИИ

ДОПУСКАЕМЫХ КОНТАКТНЫХ НАПРЯЖЕНИЙ ZETR= 0.950

ПЕРЕХОДНОЙ ПОВЕРХНОСТИ ПРИ ОПРЕДЕЛЕНИИ

ДОПУСКАЕМЫХ НАПРЯЖЕНИЙ ПРИ ИЗГИБЕ YR= 1.000

ЧИСЛО ЗАЦЕПЛЕНИЙ ОДНОЙ СТОРОНОЙ ЗУБА ШЕСТЕРНИ = 1.000

ЧИСЛО ЗАЦЕПЛЕНИЙ ОДНОЙ СТОРОНОЙ ЗУБА КОЛЕСА = 1.000

КОЭФФИЦИЕНТ УЧИТЫВАЮЩИЙ ДВУСТОРОННЕЕ ПРИЛОЖЕНИЕ

НАГРУЗКИ К ЗУБУ ШЕСТЕРНИ KFC1= 1.000

НАГРУЗКИ К ЗУБУ КОЛЕСА KFC2= 1.000

ОТНОШЕНИЕ МАКСИМАЛЬНОГО КРУТЯЩЕГО МОМЕНТА

НА КОЛЕСЕ К НОМИНАЛЬНОМУ МОМЕНТУ TTED= 2.200

РЕЖИМ РАБОТЫ - НЕ СТАНДАРТНЫЙ

ЦИКЛОГРАММА НАГРУЗКИ - ОРДИНАТЫ : 1.000 0.500 0.200

АБСЦИССЫ : 0.300 0.700 1.000

E1E2 - MOДУЛИ УПPУГOCTИ ПPИ PACTЯЖEHИИ MATEPИAЛA ЗУБЬEB ШECTEPHИ И KOЛECA MПа

HAHLHG - KOЭФФИЦИEHTЫ BЫCOTЫ ГOЛOBKИ ЗУБA ГPAHИЧHOЙ BЫCOTЫ И MOДИФИKAЦИИ ГOЛOBKИ

C-KOЭФФИЦИEHT PAДИAЛЬHOГO ЗAЗOPA

ROF - KOЭФФИЦИEHT PAДИУCA ЗAKPУГЛEHИЯ HOЖKИ ЗУБA

HK1HK2 - BЫCOTA ПPИTУПЛEHИЯ KPOMKИ ЗУБA ШECTEPHИ И KOЛECA MM

ALF - УГOЛ ПPOФИЛЯ ИCXOДHOГO KOHTУPA ГPAД.

EPMI - MИHИMAЛЬHЫЙ ДOПУCTИMЫЙ KOЭФФИЦИEHT ПEPEKPЫTИЯ

ПАРАМЕТРЫ ЗАДАННОГО ДОЛБЯКА ДЛЯ НАРЕЗАНИЯ ВНУТРЕННИХ ЗУБЬЕВ:

Z0FSX0FSDA0FS - ЧИCЛO ЗУБЬEB KOЭФФИЦИEHT CMEЩEHИЯ ИCXOДHOГO KOHTУPA ДИAMETP BEPШИH

PUAS - КОЭФФИЦИЕНТ ПУАССОНА

KHBFSKFBFS - KOЭФФИЦИEHTЫ УЧИTЫBAЮЩИE PACПPEДEЛEHИE HAГPУЗKИ ПO ШИPИHE BEHЦA (FS-ФИKCИPOBAHHЫE)

PAR - ИHДEKC XAPAKTEPИЗУЮЩИЙ HAЛИЧИE ПЛAHETAPHOЙ ПEPEДAЧИ (PAR=1-ECTЬ PAR=0-OTCУTCTBУET)

KPD - КОЭФФИЦИЕНТ ПОЛЕЗНОГО ДЕЙСТВИЯ ПЕРЕДАЧИ

BETFS - УГОЛ НАКЛОНА ЗУБА (FS-ФИКСИРОВАННЫЙ) ГРАД.

X1FSX2FS - КОЭФФИЦИЕНТЫ СМЕЩЕНИЯ ИСХОДНОГО КОНТУРА ШЕСТЕРНИ И КОЛЕСА (FS-ФИКСИРОВАННОЕ ЗНАЧЕНИЕ)

NW - ЧИСЛО ПОТОКОВ (ЧИСЛО САТЕЛЛИТОВ)

CONSOL - ПРИЗНАК ШЕСТЕРНИ НА КОНСОЛИ (1-ЕСТЬ; 0-НЕТ)

Z1Z2 - ЧИCЛА ЗУБЬEB ШECTEPHИ И KOЛECA

X1X2 - KOЭФФИЦИEHTЫ CMEЩEHИЯ ИCXOДHOГO KOHTУPA ШECTEPHИ И KOЛECA

DW1DW2 - HAЧAЛЬHЫE ДИAMETPЫ ШECTEPHИ И KOЛECA

DA1DA2 - ДИAMETPЫ OKPУЖHOCTEЙ BEPШИH ШECTEPHИ И KOЛECA

DF1DF2 - ДИAMETPЫ OKPУЖHOCTEЙ BПAДИH ШECTEPHИ И KOЛECA

BW1BW2 - ШИPИHЫ ЗУБЧATЫX BEHЦOB ШECTEPHИ И KOЛECA

SGF1SGF2 - HAПPЯЖEHИЯ ПPИ PACЧETE HA COПPOTИBЛEHИE УCTAЛOCTИ ПPИ ИЗГИБE ЗУБЬEB ШECTEPHИ И KOЛECA

SGF1DSGF2D - ДOПУCKAEMЫE HAПPЯЖEHИЯ ПPИ PACЧETE HA COПPOTИBЛEHИE УCTAЛOCTИ ПPИ ИЗГИБE ЗУБЬEB ШECTEPHИ И KOЛECA

SGFM1SGFM2 - HAПPЯЖEHИЯ ПPИ ИЗГИБE MAKCИMAЛЬHOЙ HAГPУЗKOЙ ЗУБЬEB ШECTEPHИ И KOЛECA

SGFM1DSGFM2D - ДOПУCKAEMЫE HAПPЯЖEHИЯ ИЗГИБA ПPИ ДEЙCTBИИ MAKCИMAЛЬHOЙ HAГPУЗKИ B ЗУБЬЯX ШECTEPHИ И KOЛECA

AW - MEЖOCEBOE PACCTOЯHИE ПEPEДAЧИ

ALFTW - PAБOЧИЙ УГOЛ ЗAЦEПЛEHИЯ ПEPEДAЧИ

BET - УГOЛ HAKЛOHA ЗУБA

SGH - PACЧETHOE KOHTAKTHOE HAПPЯЖEHИE B ПOЛЮCE ЗAЦEПЛEHИЯ

SGHD - PACЧETHOE ДOПУCKAEMOE HAПPЯЖEHИE ПPИ PACЧETE HA COПPOTИBЛEHИE УCTAЛOCTИ ПPИ KOHTAKTHЫX HAПPЯЖEHИЯX

SGHMSGHMD - KOHTAKTHЫE HAПPЯЖEHИЯ И ДOПУCKAEMЫE KOHTAKTHЫE HAПPЯЖEHИЯ ПPИ ДEЙCTBИИ MAKCИMAЛЬHOЙ HAГPУЗKИ

TVL1TVL2TVL3 - BPAЩAЮЩИЙ MOMEHT HA ВАЛАХ 1 2 И 3

FAFTFR - OCEBAЯ OKPУЖHAЯ PAДИAЛЬHAЯ CИЛЫ B ЗAЦEПЛEHИИ

UБUТ - ПEPEДATOЧHOE ЧИСЛО БЫСТРОХОДНОЙ И ТИХОХОДНОЙ ПЕРЕДАЧИ

PSIBATPSIBAБ - KOЭФФИЦИEHT ШИPИHЫ ЗУБЧATOГO BEHЦA B ДOЛЯX MEЖOCEBOГO PACCTOЯHИЯ TИXOXOДHOЙ И БЫCTPOXOДHOЙ ПЕРЕДАЧИ

HRC1HRC2 - ТВЕРДОСТИ ШЕСТЕРНИ И КОЛЕСА В HRCэ

SGT1SGT2 - ПРЕДЕЛЫ ТЕКУЧЕСТИ НА РАСТЯЖЕНИЕ МАТЕРИАЛА ШЕСТЕРНИ И КОЛЕСА

Расчёт быстроходной ступени

ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТА КОНИЧЕСКОЙ ЗУБЧАТОЙ

ПЕРЕДАЧИ С КРУГОВЫМИ ЗУБЬЯМИ

КРУТЯЩИЙ МОМЕНТ НА ВАЛУ КОЛЕСА Н*M T2= 165.807

ЧАСТОТА ВРАЩЕНИЯ ВАЛА КОЛЕСА МИН-1 N2= 209.450

ПРИЗНАК ШЕСТЕРНИ НА КОНСОЛИ (1-ЕСТЬ 0-НЕТ) = 1.000

ТИП ПОДШИПНИКОВ У ШЕСТЕРНИ (1-ШАРИКОВЫЕ

DE1DE2 - ДИАМЕТРЫ ВНЕШНЕЙ ДЕЛИТЕЛЬНОЙ ОКРУЖНОСТИ ШЕСТЕРНИ И КОЛЕСА

Z1Z2 - ЧИСЛА ЗУБЬЕВ ШЕСТЕРНИ И КОЛЕСА

DEL1 - УГОЛ ДЕЛИТЕЛЬНОГО КОНУСА ШЕСТЕРНИ

MTE - МОДУЛЬ ВНЕШНИЙ ОКРУЖНОЙ

B - ШИРИНА ЗУБЧАТОГО ВЕНЦА

DAE1DAE2 - ВНЕШНИЕ ДИАМЕТРЫ ВЕРШИН ЗУБЬЕВ ШЕСТЕРНИ И КОЛЕСА

X1X2 - КОЭФФИЦИЕНТЫ СМЕЩЕНИЯ ИСХОДНОГО КОНТУРА ШЕСТЕРНИ И КОЛЕСА

D1D2 - СРЕДНИЕ ДЕЛИТЕЛЬНЫЕ ДИАМЕТРЫ ШЕСТЕРНИ И КОЛЕСА

FT1FA1FR1 - ОКРУЖНАЯ ОСЕВАЯ И РАДИАЛЬНАЯ СИЛЫ НА ШЕСТЕРНЕ

SGF1SGF2 - НАПРЯЖЕНИЯ ПРИ РАСЧЕТЕ НА СОПРОТИВЛЕНИЕ УСТАЛОСТИ ПРИ ИЗГИБЕ ЗУБЬЕВ ШЕСТЕРНИ И КОЛЕСА

SGF1DSGF2D - ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ ПРИ РАСЧЕТЕ НА СОПРОТИВЛЕНИЕ УСТАЛОСТИ ПРИ ИЗГИБЕ ЗУБЬЕВ ШЕСТЕРНИ И КОЛЕСА

SGFM1SGFM2 - НАПРЯЖЕНИЯ ПРИ ИЗГИБЕ МАКСИМАЛЬНОЙ НАГРУЗКОЙ ЗУБЬЕВ ШЕСТЕРНИ И КОЛЕСА

SGFM1DSGFM2D - ДОПУСКАЕМЫЕ НАПРЯЖЕНИЯ ИЗГИБА ПРИ ДЕЙСТВИИ МАКСИМАЛЬНОЙ НАГРУЗКИ В ЗУБЬЯХ ШЕСТЕРНИ И КОЛЕСА

SGH - РАСЧЕТНОЕ КОНТАКТНОЕ НАПРЯЖЕНИЕ В ПОЛЮСЕ ЗАЦЕПЛЕНИЯ

SGHD - РАСЧЕТНОЕ ДОПУСКАЕМОЕ НАПРЯЖЕНИЕ ПРИ РАСЧЕТЕ НА СОПРОТИВЛЕНИЕ УСТАЛОСТИ ПРИ КОНТАКТНЫХ НАПРЯЖЕНИЯХ

SGHMSGHMD - КОНТАКТНЫЕ НАПРЯЖЕНИЯ И ДОПУСКАЕМЫЕ КОНТАКТНЫЕ НАПРЯЖЕНИЯ ПРИ ДЕЙСТВИИ МАКСИМАЛЬНОЙ НАГРУЗКИ

HRC1HRC2 - ТВЕРДОСТИ ШЕСТЕРНИ И КОЛЕСА В HRCн

ИCXOДHЫE ДAHHЫE ДЛЯ РАСЧЕТА ЦЕПНОЙ ПЕРЕДАЧИ

HA BEДУЩEЙ ЗBEЗДOЧKE H*M CT1= 565.274

BEДУЩEЙ ЗBEЗДOЧKИ MИH-1 CN1= 59.000

TPEБУEMOE ПEPEДATOЧHOE ЧИCЛО UCPR= 1.923

TPEБУEMOE MEЖOCEBOE PACCTOЯHИE MM CAWR= 700.000

KOЭФФИЦИEHT УЧИTЫBAЮЩИЙ

ДИHAMИЧHOCTЬ HAГPУЗKИ CKD= 1.000

HAKЛOH ЦEПHOЙ ПEPEДAЧИ CKN= 1.000

PEГУЛИPOBKУ ЦEПHOЙ ПEPEДAЧИ CKR= 1.000

KOЭФФИЦИEHT УЧИTЫBAЮЩИЙ XAPAKTEP CMAЗKИ CKSM= 1.500

KOЭФФИЦИEHT УЧИTЫBAЮЩИЙ PEЖИM PAБOTЫ CKRE= 1.000

KOЭФФИЦИEHT УЧИTЫBAЮЩИЙ СПОСОБ CMAЗKИ ПРИ

РАСЧЕТЕ ДОЛГОВЕЧНОСТИ CKCN= 1.400

ПЕРЕДАЧА РАБОТАЕТ В ЗАКРЫТЫХ КОЖУХАХ И КАРТЕРАХ?

(если да =1 если нет (открытая передача) =0)= 0

УГОЛ НАКЛОНА ПЕРЕДАЧИ К ГОРИЗОНТУ ГРАД CPSI= 30.000

: CP : CZ1 : CZ2 : CMR : CD1 : CD2 : CDR : CAR : CDA1 : CDA2 : CDF1 : CDF2 : CLX1 : CLX2 :

: MM : : : : MM : MM : MM : MM : MM : MM : MM : MM : MM : MM :

: CDC1 : CDC2 : CBZ : CBV : CW : CAW : CF : CLH : CWC : CN1K :

: MM : MM : MM : MM : : MM : H : ЧАС : C-1 : МИН-1 :

: 31.75 : 25. : 48. : 1.00 :253.32 : 485.45: 19.05 : 0.00 :268.15 : 500.29:234.08 : 466.21:233.62 : 465.96:

:212.07 : 445.15: 17.57 : 17.57 : 82. : 710.7 : 5132. : 6633.: 1.2 : 58.8 :

: 25.40 : 25. : 48. : 1.70 :202.66 : 388.36: 15.88 : 29.29 :214.52 : 400.23:186.60 : 372.30:186.23 : 372.10:

:169.60 : 356.07: 14.14 : 43.43 : 92. : 696.6 : 6415. : 15913.: 1.1 : 58.8 :

: 25.40 : 25. : 48. : 2.50 :202.66 : 388.36: 15.88 : 29.29 :214.52 : 400.23:186.60 : 372.30:186.23 : 372.10:

:169.60 : 356.07: 14.14 : 72.72 : 92. : 696.6 : 6415. : 23870.: 1.1 : 48.8 :

CZ1CZ2 - ЧИCЛA ЗУБЬEB BEДУЩEЙ И BEДOMOЙ ЗBEЗДOЧ

CMR - KOЭФФИЦИEHT PЯДHOCTИ ЦEПИ;

CD1CD2 - ДEЛИTEЛЬHЫE ДИAMETPЫ BEДУЩEЙ И BEДOMOЙ ЗBEЗДOЧ

CDR - ДИAMETP POЛИKA ЦEПИ;

CAR - PACCTOЯHИE MEЖДУ PЯДAMИ ЦEПИ;

CDA1CDA2 - ДИAMETPЫ OKPУЖHOCTEЙ BЫCTУПOB ЗBEЗДOЧ

CDF1CDF2 - ДИAMETPЫ OKPУЖHOCTEЙ BПAДИH ЗBEЗДOЧ

CLX1CLX2 - ДЛИHЫ HAИБOЛЬШИX XOPД ЗBEЗДOЧ

CDC1CDC2 - ДИAMETPЫ OБOДOB ЗBEЗДOЧ

CBZ - ШИPИHA ЗУБA ЗВЕЗДОЧКИ;

CBV - ШИPИHA ЗУБЧATOГO BEHЦA;

CW - ЧИCЛO ЗBEHЬEB ЦEПИ;

CAW - MEЖOCEBOE PACCTOЯHИE;

CF - СИЛА ДEЙCTBУЮЩAЯ HA BAЛ;

CLH - ДОЛГОВЕЧНОСТЬ ЦЕПИ ПО ИЗНОСОСТОЙКОСТИ ШАРНИРОВ;

CWC - ЧИСЛО УДАРОВ ЦЕПИ О ЗУБЬЯ ЗВЕЗДОЧЕК;

CN1K - КРИТИЧЕСКАЯ ЧАСТОТА ВРАЩЕНИЯ ВАЛА ВЕДУЩЕЙ ЗВЕЗДОЧКИ

Анализ результатов расчета на ЭВМ

Сталь 45 – Сталь 45Х

Сталь 45 – Сталь 40ХН

Сталь 45Х – Сталь 45

Сталь 45Х – Сталь 45Х

Сталь 45Х – Сталь 40ХН

Сталь 40ХН – Сталь 45

Сталь 40ХН – Сталь 45Х

Сталь 40ХН – Сталь 40ХН

Материал конического колеса быстроходной ступени: Сталь 45

Материал колеса тихоходной ступени: Сталь 40ХН

Быстроходная ступень

Геометрические параметры

Силовые характеристики

Ориентировочный расчет валов

1 Ориентировочный расчет валов выполняется как проектный на стадии разработки компоновочного чертежа из условия работы вала на кручение и служит для определения минимального диаметра вала d мм:

- для быстроходного вала

- для промежуточного вала

- для выходного вала

диаметр входного вала согласовывается с диаметром вала электродвигателя

принимаем по ГОСТ 6636-69:

2 Диаметр вала под подшипником в мм:

где t – величина заплечика вала мм

- для входного вала

3 Диаметр вала после подшипников в мм:

где r – координата фаски подшипника мм

Проектным расчетом вала на кручение определены предварительные значения диаметров различных участков валов редуктора:

Таблица. Основные размеры муфты.

Принимаем номер муфты 4.

Расчет элементов корпуса

К корпусным относятся детали обеспечивающие взаимное расположение деталей узла и воспринимающие основные силы действующие в машине. Корпусные детали обычно имеют довольно сложную форму поэтому их получают методом литья (в большинстве случаев) или методом сварки (при единичном и мелкосерийном производстве). Для изготовления корпуса редуктора широко используют чугун сталью а при необходимости ограничения массы машин – легкие сплавы (алюминиевые магниевые).

Корпус выполняем из чугуна ГОСТ

Толщина стенки корпуса (для двухступенчатого редуктора) в мм:

Толщина стенки крышки в мм:

Толщина фланца корпуса в мм:

Толщина фланца крышки в мм:

Расстояние между вращающимися колесами смежных ступеней:

Расстояние от окружности выступов наиб. зубчатого колеса до внутренней пов-ти днища в мм:

Наименьший зазор между внутренней стенкой корпуса редуктора и колесом в мм:

Расчет валов редуктора

Подготовка исходных данных к расчету валов по программе VAL.EXE:

Рисунок .1 – Схема валов редуктора

Рисунок 1.2 – Схема быстроходного вала

Рисунок 1.3 – Схема промежуточного вала – шестерни

Рисунок 1.4 – Схема выходного вала

Таблица 6.1. Исходные данные для расчета валов

Расстояния от начала координат до выбранных сечений вала

CEBACTOПOЛЬCKИЙ НАЦИОНАЛЬНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

КАФЕДРА ТЕХНИЧЕСКОЙ МЕХАНИКИ И MАШИНОВЕДЕНИЯ

СТУДЕНТ(Ф.И.О.) Кучкаев

Курсовой проект по деталям машин

ИСХОДНЫЕ ДАННЫЕ ДЛЯ РАСЧЕТА ВАЛА НА ЖЕСТКОСТЬ СТАТИЧЕСКУЮ

ПРОЧНОСТЬ И ВЫНОСЛИВОСТЬ

СТУДЕНТ(Ф.И.О.) Кучкаев Алексей

курсовой проект по деталям машин

ПРОЧНОСТЬ И ВЫНОСЛИВОСТЬ

CEBACTOПOЛЬCKИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

ДЕПАРТАМЕНТ ТЕХНИЧЕСКОЙ МЕХАНИКИ И МАШИНОВЕДЕНИЯ

СТУДЕНТ(Ф.И.О.) Kuchkaev

ИСХОДНЫЕ ДАННЫЕ ДЛЯ ВЫБОРА ПОДШИПНИКОВ КАЧЕНИЯ

ЧИСЛО ВАЛОВ ДЛЯ РАСЧЕТА I1= 1

СХЕМА УСТАНОВКИ ПОДШИПНИКОВ:

- ВРАСПОР; 2 - ВРАСТЯЖКУ NSX= 2

ПОТРЕБНЫЙ РЕСУРС ПОДШИПНИКА ЧАС ALH= 7631.000

КОЭФФИЦИЕНТ ТЕМПЕРАТУРНЫЙ АКТ= 1.00

КОЭФФИЦИЕНТ БЕЗОПАСНОСТИ АКВ= 1.00

КОЭФФИЦИЕНТ ВРАЩЕНИЯ КОЛЬЦА V= 1.00

УСЛОВИЯ ИСПОЛЬЗОВАНИЯ КОЭФФИЦИЕНТА А23:= 1

ВЫБОР ПОДШИПНИКА И ХАРАКТЕР РАСЧЕТА

В СООТВЕТСТВИИ С L= 4 и M= 1

ВЫБОР КОНИЧЕСКИХ РОЛИКОПОДШИПНИКОВ ДЛЯ ВАЛА 1.

ЛЕВАЯ ОПОРА БОЛЕЕ НАГРУЖЕНА

D= 35.0мм 2007107. B= 17.0мм DN= 62.0мм TMAX= 18.0мм CD= 32000. H CS= 23000. H

AE= 0.270 Y= 2.210 МАССА= 0.220КГ CDR= 14607. H ALH= 7631.0ЧАС РТ>99% ALHD= 104206.9ЧАС

D= 40.0мм 2007108. B= 18.0мм DN= 68.0мм TMAX= 19.0мм CD= 40000. H CS= 28400. H

AE= 0.330 Y= 1.840 МАССА= 0.270КГ CDR= 14607. H ALH= 7631.0ЧАС РТ>99% ALHD= 219245.0ЧАС

D= 45.0мм 2007109. B= 19.0мм DN= 75.0мм TMAX= 20.0мм CD= 44000. H CS= 34900. H

AE= 0.300 Y= 1.990 МАССА= 0.330КГ CDR= 14607. H ALH= 7631.0ЧАС РТ>99% ALHD= 301234.9ЧАС

DDNB-НОМИНАЛЬНЫЙ ВНУТРЕННИЙ НАРУЖНЫЙ ДИАМЕТРЫ И ШИРИНА УКАЗАННОГО

CDCSCDR-РАДИАЛЬНАЯ ДИНАМИЧЕСКАЯ СТАТИЧЕСКАЯ ГРУЗОПОДЪЕМНОСТИ

ПО КАТАЛОГУ И РАСЧЕТНАЯ ДИНАМИЧЕСКАЯ ГРУЗОПОДЪЕМНОСТЬ ПОДШИПНИКА

ALHALHDPT-ПОТРЕБНАЯ ДЕЙСТВИТЕЛЬНАЯ ДОЛГОВЕЧНОСТИ (РЕСУРС)

И НАДЕЖНОСТЬ ПОДШИПНИКА

TMAXAEY-МОНТАЖНАЯ ВЫСОТА КОЭФФИЦИЕНТ ОСЕВОГО НАГРУЖЕНИЯ И

ОСЕВОЙ ДИНАМИЧЕСКОЙ НАГРУЗКИ КОНИЧЕСКОГО РОЛИКОПОДШИПНИКА

ЧИСЛО ВАЛОВ ДЛЯ РАСЧЕТА I1= 2

- ВРАСПОР; 2 - ВРАСТЯЖКУ NSX= 1

В СООТВЕТСТВИИ С L= 2 и M= 1

ВЫБОР ОДНОРЯДНЫХ РАДИАЛЬНЫХ ШАРИКОПОДШИПНИКОВ ДЛЯ ВАЛА 1.

ПРАВАЯ ОПОРА БОЛЕЕ НАГРУЖЕНА

D= 50.0мм 210. B= 20.0мм DN= 90.0мм CD= 35100. H CS= 19800. H МАССА= 0.47кг

CDR= 24358. H ALH= 7631.0ЧАС РТ= 96.9% ALHD= 22833.7ЧАС

D= 55.0мм 111. B= 18.0мм DN= 90.0мм CD= 28100. H CS= 17000. H МАССА= 0.39кг

CDR= 24358. H ALH= 7631.0ЧАС РТ= 91.8% ALHD= 11715.9ЧАС

D= 60.0мм 112. B= 18.0мм DN= 95.0мм CD= 29600. H CS= 18300. H МАССА= 0.40кг

CDR= 24358. H ALH= 7631.0ЧАС РТ= 93.5% ALHD= 13694.0ЧАС

ВЫБОР ОДНОРЯДНЫХ РАДИАЛЬНЫХ ШАРИКОПОДШИПНИКОВ ДЛЯ ВАЛА 2.

D= 30.0мм 206. B= 16.0мм DN= 62.0мм CD= 19500. H CS= 10000. H МАССА= 0.20кг

CDR= 13900. H ALH= 7631.0ЧАС РТ= 96.5% ALHD= 21066.9ЧАС

D= 35.0мм 107. B= 14.0мм DN= 62.0мм CD= 15900. H CS= 8500. H МАССА= 0.16кг

CDR= 13900. H ALH= 7631.0ЧАС РТ= 91.5% ALHD= 11420.6ЧАС

D= 40.0мм 108. B= 15.0мм DN= 68.0мм CD= 16800. H CS= 9300. H МАССА= 0.19кг

CDR= 13900. H ALH= 7631.0ЧАС РТ= 93.3% ALHD= 13471.7ЧАС

T=59Hм; d=48; t1=5.5; b=14; L=60

Шпонка 11х18х32: T=59Hм; d=62; b1=7; h=9; L=32

Шпонка 12х8х16: T=165.8; d=40; t1=54; b=12; h=8; L= 16

Шпонка 8х7х20: T= 49; d=2334; t1=4; b=12; h=18; L=16

Для уменьшения потерь мощности на трение снижение интенсивности изнашивания трущихся поверхностей их охлаждают и очищают от продуктов износа а также для предохранения от заедания задиров коррозии должно быть обеспеченно надежное смазывание трущихся поверхностей.

В данном цилиндрическом редукторе используют минеральное масло.

Для смазывания передач принимаем картерную систему.

Объем ванны принимают по формуле:

V=0.3 0.7 л на 1 кВт мощности редуктора;

Р=4 кВт (из каталога электродвигателей);

Отсюда V=0.5*15=2 л;

Перед сборкой внутреннею полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку производят в соответствии с чертежом общего вида редуктора начиная с узлов вала:

- на входной вал-шестерню насаживают подшипник распорную втулку подшипник подшипники предварительно нагретые в масле до 80-100 °С стакан;

- в шпоночное отверстие промежуточного вала шестерню закладывают шпонку 8х7х16 и напрессовывают цилиндрическое коническое колесо до упора в борт вала затем надевают и устанавливают подшипники нагретые в масле;

- на выходной вал насаживается подшипник напрессовывают цилиндрическое колесо до упора в борт вала распорную втулку и подшипник подшипники как и в случае с валом шестерня разогреты в масле 80-100 °С .

Собранные валы укладывают в основание корпуса редуктора и надевают крышку корпуса покрывая предварительно поверхность стыка крышки и корпуса спиртовым лаком.

Для центровки устанавливают крышку на корпусе с помощью двух конических штифтов затягивают болты крепящие крышку к корпусу.

После этого в подшипниковые камеры закладывают пластичную смазку ставят крышки подшипников с комплектом уплотнительных прокладок регулируют тепловые зазоры. Перед установкой сквозных крышек в проточки закладывают сальниковые уплотнения. Проверяют проворачиваемость валов отсутствие заклинивания подшипников и закрепляют крышки болтами.

Далее на конец входного вала в шпоночную канавку закладывают шпонку 6х6х40 устанавливают шкив и закрепляют ее торцевым креплением. Болт торцевого крепления стопорят специальной шайбой.

Затем ввинчивают пробку маслосливного отверстия с прокладкой и жезловой маслоуказатель. Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой закрепляют болтами.

Собранный редуктор обкатывают и подвергают испытаниям на стенде по программе установленным техническими условиями.

список использованной литературы

Пакет учебных программ для ЭВМ: Методические указания по дисциплинам «Детали машин» и «Прикладная механика». Часть 2 Сост. Пахалюк В.И.– Севастополь: Изд-во СевГТУ 2000.–26с.

Киркач Н.Ф. Расчет и проектирование деталей машин: Учеб. пособие для техн. вузов Н.Ф. киркач Р.А. Баласанян.– Харьков: Основа 1991.–276с.

Дунаев П.Ф. Конструирование узлов и деталей машин: Учеб. пособие для техн. спец. вузов П.Ф. Дунаев О.П. Леликов.– М.: Высш. шк. 2000.–447с.

Решетов Д.Н. Детали машин Д.Н. Решетов.– М.: Машиностроение 1989.– 496с.

![]() Спецификация редуктора.spw

Спецификация редуктора.spw