МК Стальной каркас одноэтажного производственного здания 36,0 х 96,0 м

- Добавлен: 04.11.2022

- Размер: 2 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

![]() ТГТУ 08.03.01.01.009 КП 2D-КМ1_автосохр.dwg

ТГТУ 08.03.01.01.009 КП 2D-КМ1_автосохр.dwg

Материал конструкций по ГОСТ 27772-2015 "Прокат для строительных стальных конструкций";

Конструкции должны быть изготовлены в соответствии с ГОСТ 23188-2012 "Конструкции стальные строительные".

КП "Металлические конструкции

ТГТУ 08.03.01.01.009 КП 2D-КМ1

Стальной каркас одноэтажного

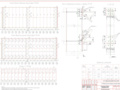

Схема связей по верхним поясам ферм М1:400

Схема связей по нижним поясам ферм М1:400

Узел сопряжения колонны и фермы М 1:10

производственного здания

![]() ТГТУ 08.03.01.01.009 КП 2D-КМ3.dwg

ТГТУ 08.03.01.01.009 КП 2D-КМ3.dwg

ТГТУ 08.03.01.01.009 КП 2D-КМ3

Стальной каркас одноэтажного

производственного здания

отправочные элементы колонны

таблица отправочных марок

Оси 4-х анкерных болтов ø42 и ø20

Масса наплавленного металла 1%

Спецификация металла

Общий вес конструкций

Таблица отправочных марок

![]() ТГТУ.08.03.01.01.009 КП ТЭ-ПЗ.docx

ТГТУ.08.03.01.01.009 КП ТЭ-ПЗ.docx

Сбор нагрузок на поперечную раму.

1 Постоянные нагрузки

2 Временные нагрузки .

Статический расчет рамы

Расчет и конструирование стропильной фермы ..

1 Подбор и проверка сечения стержней фермы .. .. ..

2 Расчет и конструирование узлов фермы ..

Расчёт и конструирование колонны

1 Определение расчетных длин колонны .

2 Подбор сечения надкрановой части колонны ..

3 Подбор сечения подкрановой части колонны ..

4 Расчет решетки подкрановой части колонны ..

5 Проверка устойчивости колонны в плоскости действия момента как единого стержня

6 Расчет и конструирование узла сопряжения надкрановой и подкрановой частей колонны

7 Расчет и проектирование базы колонны

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ . ..

Курсовой проект разработан в соответствии с заданием на проектирование. Объёмно-планировочное и конструктивное решения соответствуют требованиям нормативной документации по проектированию производственных зданий. Проект состоит из пояснительной записки и графической части. Пояснительная записка включает расчёт и конструирование колонны базы колонны фермы и подкрановой балки.

Графическая часть включает в себя 3 листа формата А2. Записка выполнена на 64 страницах.

Компоновка поперечной рамы производственного здания

Производственное здание пролетом 36 м оборудовано двумя мостовыми кранами грузоподъемностью Q = 125 т режима работы 6А. Длина здания 96 м отметка головок крановых рельсов 14 м. Шаг колонн 6 м. Район строительства г. Новосибирск.

Вертикальные размеры:

Отметка головки кранового рельса H1 = 14 м. Высота крана Hcr = 40 м.(по прил.6)

Расстояние от головки кранового рельса до низа фермы (должно быть кратно 200 мм):

H2 = Hcr+ 100 + с = 4000 + 200 + 100 = 4300 мм

Размер Н2 кратен 200 мм. Н2 = 4400 мм

где: с = 200 мм – размер учитывающий возможный прогиб фермы.

Полная высота цеха (расстояние от уровня чистого пола до низа фермы) равна: H0 = H1 + H2 = 14 + 44 = 184 м

Размер H0 кратен 600 мм. => H0 = 186 м

Высота верхней части колонны:

Нv = H2 + hrs + hb = 44 + 017 + 1 = 557 м

где: hrs = 017 м – высота кранового рельса; hb = 1 м – высота подкрановой балки.

Высота нижней части колонны:

Нn = Н0 – Нv = 186 – 557 + 08= 1383 м

где: hз-предварительное заглубление опорной плиты.

H= Нv+ Нn=557+1383=194 м

Нv’= Нv+Hф=557+315=872 м

Высота фермы Hф = 315 м.

H’=H+ Hф=186+315=2175 м.

Горизонтальные размеры:

Предусматривается жёсткое защемление колонны в фундаменте.

B1 = 04 м – ширина выступающей части крана.

Привязка a0 = 05 м т.к. Q=125т при привязке фермы aф = 02м

Расстояние от разбивочной оси до оси подкрановой балки назначается исходя из того чтобы кран при движении не задевал колонну (кратно 250 мм):

L1> В1 + 75 + (hv – a) = 400 + 75 + (700 – 500) = 750 мм

Принимаем L1 = 10 м.

Высота сечения нижней части колонны hn = L1 + а0 = 075 + 05 = 125 м.

Сбор постоянных нагрузок на поперечную раму

Таблица 1 – Постоянные нагрузки

Элементы конструкций

Нормативная нагрузка кНм2

Коэффициент надежности по нагрузке

Расчетная нагрузка кНм2

Защитный слой из битумной мастики с втопленным гравием толщиной 10 мм

Гидроизоляционный ковер из 4 слоев рубероида

Цементная стяжка толщиной 20 мм

Утеплитель минераловатные плиты γ = 1 кНм3 =150 мм

Пароизоляция из одного слоя фольгоизола

Собственный вес фермы

1 Постоянные нагрузки

Постоянные нагрузки на ригель рамы принимаем равномерно распределенными по длине ригеля с интенсивностью:

гдеg – постоянная расчетная нагрузка кНм2;

γn – коэффициент надежности по уровню ответственности здания равный 1;

B – шаг рам равный 6 м.

Собственный вес конструкций стенового ограждения и колонн.

Вес надкрановой части колонны (20% веса):

гдеγf = 105 коэффициент надежности по нагрузке от веса металлоконструкций;

gcol = 55 - расход стали на колонны кгм2 [метод. прил. 3].

Вес подкрановой части колонны (80% веса)

В качестве стеновых панелей принимаем стеновые панели трёхслойные со стальной обшивкой при толщине панели 50 80 мм с qst = 0201 кНм2. Остекление – окна из спаренных труб с двойным остеклением с переплетами с фрамугами размером 6×18 м и с qost = 0329 кНм2.

Вес стен в надкрановой части:

Вес стен в подкрановой части:

hc- высота цокольной панели.

2 Временные нагрузки

Нагрузка от веса снега. Расчетное значение снеговой нагрузки на ригель определяют по формуле:

гдеSg – вес снегового покрова на 1 м2 горизонтальной поверхности земли принимаемый равным 16 кПа (4 район-Новосибирск) [СП 20.13330.2016 прил. К];

γf – коэффициент надежности по снеговой нагрузки равный 1;

– коэффициент перехода от веса снегового покрова земли к снеговой нагрузки на покрытие принимаемый равным 1[2 прил. Б];

ct – термический коэффициент принимаемый равным 1 [2 п. 10.10];

ce – коэффициент учитывающий снос снега который равен

lc= характерный размер покрытия принимаемый не более 100м

qw = wо · γf · В · ce · k

где: wо – нормативное значение ветрового давления принимается в зависимости от ветрового района (3). wо = 038 кПа;

k – коэффициент учитывающий изменение ветрового давления по высоте в зависимости от типа местности (В). При z = 224 м k = 088;

сe – аэродинамический коэффициент;

γf – коэффициент надежности по ветровой нагрузке.

В – ширина грузовой площадки.

Эквивалентная равномерно распределенная ветровая нагрузка:

qw1 = w0 · γf · keq · ce · B = 038 · 14 · 068 · 08 · 6 = 174 кНм

qw2 = w0 · γf · keq · ce3 · B = 038 · 14 · 068· 05 · 6 = 109 кНм

где: k0 = 05 – коэффициент k у поверхности земли; kH0 = 082 – коэффициент k на отметке H0 = 186 м; H = 1937 м.

Ветровая нагрузка действующая от отметки расчетной оси ригеля до верхней отметки здания заменяется сосредоточенными силами приложенными в узлах сопряжения ригеля с колонной: h=Hфер+065=385м

= w0 · γf · kH1 · ce · B · γn = 038 · 14 · 082 · 08 · 6 · 1 = 21 кНм

=w0 · γf · kH1+h · ce · B · γn = 038 · 14 · 088 · 08 · 6 · 1 = 225 кНм

Нагрузка от мостовых кранов

На другой ряд колонн с катков передаются меньшие усилия:

где: Q – грузоподъемность крана; Gk – вес крана с тележкой; n0 – количество катков крана с одной стороны.

Вертикальное давление кранов:

Dmax = (γf1 · · Fkyi + γf2 · Gnk + γf3 · gm · bm · B) · γn = (12 · 085 · 490 · (087+1 + 013+0475+034) + 105 · 4536 + 13 · 15 · 125 · 6) · 095 = 14005 кН

где: Gnk = gnk · γf2 · B · L 2 = 04 · 6 · 36 · 105 2 = 4536 кН – вес подкрановой конструкции; gnk – расход стали на подкрановые конструкции; γn = 1 – коэффициент надёжности по уровню ответственности; = 085 – коэффициент сочетания при учёте нагрузки от двух кранов для группы режима работы крана 1A-6A; y gm = 15 кНм2 – временная нагрузка на тормозные конструкции; bm – ширина тормозной конструкции принимаемая равной высоте сечения нижней части колонны; γf1 = 11; γf2 = 105; γf3 = 13 – коэффициенты надёжности по нагрузке от мостовых кранов собственного веса металлоконструкций временной равномерно распределённой нагрузки на тормозной конструкции соответственно.

Dmin = (γf1 · · Fminyi + γf2 · Gnk + γf3 · gm · bm · B) · γn = (12 · 085 · 1975 · (087+1 + 013+0475+034) + 105 · 4536 + 13 · 15 · 125 · 6) · 095 = 5998 кН

Моменты от вертикального давления кранов:

Mmax = Dmax · ek = 14005 · 0625= 8753 кН·м

Mmin = Dmin · ek = 5998 · 0625 = 3749 кН·м

где: ek – эксцентриситет приложения крановой нагрузки.

Тормозная сила возникающая из-за торможения тележки перекоса крана распирающего действия катков при движениях по рельсам определяется по формуле:

где: = 01 – при жестком подвесе крана.

Тормозное давление крана:

Т = γn · γf1 · · Тk · yi = 1 · 12 · 085 · 272 · (087+1 + 013+0475+034) =7838 кН

Учет пространственной работы крана

Пространственная работа каркаса промышленного здания проявляется при действии некоторых нагрузок приложенных не ко всем поперечным рамам. К такой нагрузке относится воздействие от мостовых кранов действующих на несколько поперечных рам (обычно на три рамы). Продольные конструкции каркаса (кровельное покрытие продольные связи по нижним поясам ферм тормозные конструкции и т.д.) распределяют нагрузку на все рамы вследствие чего уменьшаются горизонтальные перемещения колонн и изгибающий момент в наиболее нагруженной раме.

При расчёте плоской рамы на воздействия кранов пространственная работа каркаса учитывается с помощью коэффициента пространственной работы:

αпр = 1 – α – α (n0 y – 1) = 1 – 084 + 0151 (6 2825 – 1) = 033

где: α и α - коэффициенты определяемые в зависимости от параметра ; n0 – число катков на одной линии влияния.

Коэффициент характеризует соотношение погонных жесткостей поперечной рамы и покрытия:

где: b – шаг поперечных рам; (In Ir)=15 - отношение суммы моментов инерции нижних частей колонн к сумме моментов инерции горизонтальных элементов кровли и продольных связей по нижним поясам ферм; d = kb 1687 = 518 1687 = 031 (kb-коэффициент принимаемый при определении реакции от смещения стойки на Δ=1; определяется методом интерполяции).

Статический расчет рамы

Таблица 1.3 – Сочетания нагрузок

L1 +L2 +09*L3 +09*L5

L1 +L2 +09*L3 +09*L4

L1 +L2 +09*L3 +09*L5 +09*L7 +09*L9

L1 +L2 +09*L5 +09*L7 +09*L9

L1 +L2 +09*L3 +09*L5 +09*L7 +09*L8

L1 +L2 +06*L3 +L5 +08*L7 +08*L9

Расчет и конструирование стропильной фермы

1 Подбор сечения фермы

Подбор сечения сжатых стержней начинается с определения требуемой площади:

– для центрально-сжатых элементов;

– для центрально-растянутых элементов

где – коэффициент условий работы:

– коэффициент продольного изгиба являющийся функцией гибкости и расчетного сопротивления материала .

Задавшись гибкостью для поясов и для решетки определяем величину площадь по выше указанной формуле и радиусы инерции сечения:

В соответствии с требуемыми радиусами инерции и площадью сечения по сортаменту подбираем подходящее сечение.

Гибкость стержня определяется по формуле:

где – расчетная длина стержня Здесь – коэффициент приведения расчетной длины зависящей от вида закрепления концов стержня – геометрическая длина стержня (в плоскости фермы определяется расстоянием между ее узлами из плоскости фермы для элементов решетки – расстоянием между узлами фермы а для пояса – расстоянием между закрепленными точками) – радиус инерции.

– для поясов опорных раскосов и опорной стойки;

– для остальных элементов решетки при непосредственном примыкании элементов решетки;

– для остальных элементов решетки при примыкании элементов решетки через фасонки;

Устойчивость сжатого стержня проверяется по формуле:

– для центрально-растянутых элементов.

где определяется по максимальной гибкости стержня с принятым сечением.

Материал – сталь С255. Верхний пояс Nmax= 1795 кН

Для верхнего пояса γс=1 x=1 y=1

Предварительно принимаю λ=100 и φ=07

Принимаю сечение 30ШТ2 с A=11208 см2 ix=853 см iy=708 см

Нижний пояс проектирую без изменения сечения по длине Nmax = 133956 кН

Для нижнего пояса γс=1 x=1 y=1

Предварительно принимаю λ=80 => φ=06

Прочность стержня обеспечена.

Конструктивный элемент

Сечение для экспертизы

Тавр с параллельными гранями полки по ТУ 14-2-685-86 35ШТ1

Тавр с параллельными гранями полки по ТУ 14-2-685-86 30ШТ2

Тавр с параллельными гранями полки по ТУ 14-2-685-86 30ШТ1

Таблица 2.1 – Результат подбора стальных конструкций по SCAD.

2 Расчет сварных швов прикрепления раскосов и стоек к фасонкам и к поясам фермы

Верхний опорный узел

Верхний опорный узел проектируем конструктивно принимаем болты марки М 5.6; d= 20 (мм) по ГОСТ 7798-70 так как рамное усилие Nр=0

Рисунок 9 – Верхний опорный узел

Для фланца принимаем сталь С345 с Ry = 315 кНсм2; Rp = Ru = 46 кНсм2.

Максимальное горизонтальное усилие:

FА=N*sinα=54247*sin (41°)=46428 (кН)

Определяем площадь смятия торцевой поверхности

Назначаем b=240 мм t=16мм c A=40 см2

Принимаем болты М 58; d = 20 (мм)

Подбираем расстояние между центрами болтов и расстояния между болтом и фланцем по [1]табл. 6

min 25*d =25 * 22= 55 (мм)

max 8 * d =8 * 22 =176 (мм)

от центра болта до края элемента:

min 13 * d = 13 * 22 = 286 (мм)

max 4 * d = 4 * 22= 88 (мм)

принимаем количество болтов n=6

Определяем напряжение в сварном шве от вертикальной нагрузки FA:

Нормальные напряжения:

проверка сварных швов:

=216 (кНсм2) 24 (кНсм2)

Прочность сварных швов обеспечена.

Рисунок 10 – Нижний опорный узел

Нижний монтажный узел

Выполняем расчет фланцевого соединения нижнего пояса

Растягивающее усилие в стыке

Материал фланцев – сталь С235 Ry=230 МПа

Толщина фланцев tfl=30 мм

Принимаем высокопрочные болты М30 диаметр шайб dш=56 мм; Abh=560 см2

Расчетное сопротивление растяжению высокопрочного болта

Вычисляем несущую способность болтов внутренней и наружней зон

гдеК – коэффициент учитывающий неравномерность нагрузки на высокопрочные болты

Для внутренней зоны принимаем 4 болта

Количество болтов для наружной зоны

Проверяем размеры размещения болтов

Выполним проверку несущей способности фланцевого соединения

Параметр жесткости болта

и - коэффициенты принимаемые в зависимости от отношения

Определяем параметр

Расчетное усилие на болт наружной зоны

Полная несущая способность фланцевого стыка

Условие прочности выполняется

Проверим соединение на сдвигающее усилие. Контактное усилие

Условная поперечная сила

где – коэффициент трения

Проверку прочности сварного соединения нижнего пояса с фланцем выполняем по двум сечениям:

– По границе сплавления

Прочность сварных швов обеспечена

Проверка фланца на поверхностный отрыв в околошовной зоне

Рисунок 11 – Нижний монтажный узел

Верхний монтажный узел

Монтажный стык работает на сжатие. Фланцы принимаем толщиной 20мм из стали С235 4 болты М20 класса 58. Размещение болтов осуществляется с соблюдением конструктивных условий. Диаметр шайб dш=40мм диаметр отверстий – 24 мм.

Проверяем конструктивные требования

Условия размещения болтов выполняются

Для соединения верхнего пояса с фланцем применяем полуавтоматическую сварку проволокой по ГОСТ 2246 – 70* СВ – 08Г2С d=16 мм. Принимаем kf = 6мм.

Проверку прочности сварного соединения верхнего пояса с фланцем выполняем по двум сечениям:

– По металлу границы сплавления

Рисунок 11 – Верхний монтажный узел

Верхний промежуточный узел

Определяем усилие в фасонке с учетом сосредоточенной силы

Материал конструкций – сталь С245.

Прочность обеспечена.

Рисунок 12 – Верхний промежуточный узел

Расчет и конструирование колонны

Для конструирования колонны используется сталь С255 с Ry=24 кНсм2

hn =125 м hv =07 м Hn = 1383 м Hv = 557 м

Таблица 8 – Расчетные сочетания для подбора сечения верхней части колонны

Таблица 9 – Расчетные сочетания для подбора сечения нижней части колонны

1 Определяем расчетные длины колонны в плоскости

=176 – коэффициент расчетной длины определяемый по [СП 16.13330.2017 табл. И.2] в зависимости от:

F1+ F2 = N =-279754 кН – максимальное продольное усилие подкрановой части колонны.

– следовательно принимаем 2=3

Определяем расчетные длины колонны из плоскости:

2 Подбор сечения надкрановой части колонны

Расчет производим на действие расчетных усилий Mx = -215521 кНм и N = 63165 кН.

Принимаем h = hv = 70 см.

Определяем требуемую площадь сечения надкрановой части колонны по формуле:

где e = 00746 – коэффициент устойчивости при внецентренном сжатии сплошностенчатых стержней в плоскости действия момента совпадающей с плоскостью симметрии определяемый по [СП 16.13330.2017 табл. Д.3] в зависимости от расчетного эксцентриситета и условной гибкости:

ρx = 035h=03507=0245м

Предварительно назначаем = (12 17) – коэффициент влияния формы сечения.

Определяем толщину стенки надкрановой части колонны tw

где = 13 + 015= 13 + 015 19 = 159 ≤ 31 – предельная условная гибкость стенки так как = 19 2.

Определяем и tf поясов надкрановой части колонны.

Требуемая площадь сечения пояса надкрановой части колонны при неустойчивой стенке:

Принимаем сечение пояса из листа 40034 мм с

Проверяем выполнение требования местной устойчивости пояса:

- расчетная ширина свеса =(400-15)2=1925мм

Рисунок 14 – Схема надкрановой части колонны

A =2 Af + 2 h1tw= 2 136 + 2 40 15 = 392 см2.

Проверка устойчивости надкрановой части колонны в плоскости действия момента.

Коэффициент устойчивости φе = 0077 определяемый по [СП 16.13330.2017 табл. Д.3] в зависимости от условной гибкости:

– приведенного относительного эксцентриситета:

Коэффициент влияния формы сечения определяемый по [6 табл. Д.2]:

Устойчивость обеспечена.

Проверка устойчивости надкрановой части колонны из плоскости действия момента.

Коэффициент устойчивости φе = 0644 определяемый по [5 табл. Д.1] в зависимости от типа сечения (cv) и от условной гибкости:

Проверку устойчивости из плоскости действия момента выполняем по следующей формуле

Для определения найдём максимальный момент в средней трети расчётной длины стержня:

Рисунок 15 – Определение максимального момента в средней части расчетной длины стержня

3 Подбор сечения подкрановой части колонны

Сечение нижней части колонны сквозное состоящее из двух ветвей соединенных решеткой. Высота сечения hn=1250 м.

Подкрановая ветвь – двутавр наружная – швеллер составного сварного сечения из трех листов.

Подкрановая часть (1)

Таблица 3.2 – РСУ подкрановой части колонны в сечении а-а

Расчет производим на действие расчетных усилий M1 = 29489 кНм и

N1 = 76914 кН; M2 = -148198 кНм и N2=212863 кН.

Ориентировочно определяем положение центра тяжести. Принимаем предварительно z0 =5 см h0= h z0 = 1255 = 120 см.

y2 = h0 – y1 = 120-100 = 20 см

Определяем усилия в ветвях:

Рисунок 16 – Определение центров тяжестей в подкрановом сечении колонны

Определяем требуемую площадь ветвей:

По сортаменту принимаем подкрановую ветвь из двутавра 30Б2 с h=300 мм; Ав1 = 4678 см2; bf = 150 см.

= 4678 см2 >= 2226 см2.

Размеры наружной ветви:

hw2= b1 + 2 (15 2 см) = 300 + 2 2 = 34 см;

Требуемая площадь полок:

Принимаем конструктивно bf 2 = 20 см и tf 2 =3 см с =60 см2.

Геометрические характеристики ветви:

Уточняем положение центра тяжести наружной ветви:

Уточняем положение центра тяжести колонны:

Пересчитываем усилия в ветвях:

Проверка устойчивости ветвей из плоскости рамы:

где коэффициент устойчивости φy1 = 0487 определяемый по [6 табл. Д.1] в зависимости от типа сечения и условной гибкости:

где коэффициент устойчивости φy2 = 0779 определяемый по [6 табл. Д.1] в зависимости от типа сечения и условной гибкости:

Проверка местной устойчивости полос:

Рисунок 16 – Сечение подкрановой части колонны

Из условия равноустойчивости подкрановой ветви в плоскости и из плоскости рамы определяем требуемое расстояние между узлами решётки:

Чтобы соблюсти условие угла наклона ветвей к горизонту в 45-60 град принимаю

Проверяем устойчивость ветвей в плоскости рамы (относительно осей и )

Для подкрановой ветви:

=02 (4678+188) = 4696 кН

Уголки решётки привариваются с одной стороны поэтому γс=075

Принимаю уголок равнополочный 100х100×14

Аd = 2628 см2 imin =194 см

Рисунок 17 – К расчету соединительной решетки

Напряжение в раскосе

Для приварки решётки к колонне применяю полуавтоматическую сварку проволокой по ГОСТ 2246 – 70* СВ – 08Г2С .

Сварные соединения с угловыми швами при действии продольной силы следует рассчитывать на срез (условный) по двум сечениям: по металлу шва и по границе сплавления.

Определение сечения по которому необходимо рассчитать угловой шов на срез:

Предельная расчётная длина равна:

5 Проверка устойчивости колонны

Приведённая гибкость

Устойчивость сквозной колонны как единого стержня из плоскости действия момента обеспечена устойчивостью отдельных ветвей.

6 Расчет и конструирование узла сопряжения надкрановой и подкрановой частей колонны

Прикрепление верхней части внецентренно сжатой колонны к нижней проектируем с помощью одностенчатой траверсы. Траверса работает на изгиб как балка на двух опорах. Для повышения общей жесткости узла соединения частей колонны дополнительно ставим ребра жесткости и горизонтальные диафрагмы.

Расчетные комбинации усилий в сечении над уступом (сечение cv-cv):

L1+L2+0.9*L3+09*L5+09*L7+0.9*L8

Давление кранов Dmax = 14005 кН

Прочность стыкового шва (ш1) проверяем в крайних точках сечения надкрановой части колонны. Площадь шва равна площади сечения колонны.

)первая комбинация M1 и N1 (сжатая внутренняя полка):

)вторая комбинация M2 и N2 (сжата наружная полка):

Прочность шва обеспечена.

Толщину стенки траверсы определяем из условия смятия по формуле:

гдеRp= 36 кНсм2 – расчетное сопротивление стали смятию;

tпл = 34 мм – толщина опорной плиты.

Принимаем ttr = 20 мм

Высота траверсы: htr = (05 075) hn = (05 075) 1205 = 625 9375

Принимаем htr = 90 см.

Длина шва крепления вертикального ребра траверсы к стенке траверсы (ш2):

Применяем полуавтоматическую сварку проволокой Св-10Н`МА d=2 мм

Предварительно определим сечение по которому необходимо рассчитать угловой шов:

Расчет следует проводить по металлу шва. Принимаем kf =8 мм.

При первой комбинации усилия во внутренней полке:

Проверка прочности ш2:

Прочность обеспечена.

В стенке подкрановой ветви делаем прорезь в которую заводим стенку траверсы.

Для расчета шва крепления траверсы к подкрановой ветви (ш3) используем первую комбинацию усилий (т.к. в ней учитывается крановая нагрузка)

Проверка прочности ш3:

Проверка прочности траверсы:

Принимаем bf = 200 мм; tf = 20 мм

Рисунок 18 – к расчету одностенчатой траверсы

Проверка стенки траверсы на срез:

Максимальная поперечная сила при наличии крановой нагрузки:

Условие выполняется.

Ширина нижней части колонны превышает 1 м поэтому проектируем базу раздельного типа.

Расчетные комбинации усилий в нижнем сечении колонны:

L1+L2+0.8*L3+L4+0.6*L8

Таблица 3.6 – РСУ подкрановой части колонны в сечении a-a

Усилия в ветвях колонны определяем по формулам:

Требуемая площадь плиты:

где – коэффициент зависящий от характера распределения местной нагрузки по площади смятия (при равномерном распределении напряжений );

– расчетное сопротивление бетона смятию под плитой определяемое по формуле:

где – для бетона класса ниже

= 115 кНсм2 – расчетное сопротивление бетона осевому сжатию (бетон В20).

– коэффициент учитывающий повышение прочности бетона сжатию в стесненных условиях под опорной плитой.

Предварительно задаемся .

По конструктивным соображениям свес плиты c должен быть не менее 4 см.

Тогда назначаем ширину плиты:

Принимаем B = 380 мм.

Принимаем L1= 320 мм.

Принимаем L2= 400 мм.

Среднее напряжение в бетоне под плитой:

В каждом участке определяют максимальные изгибающие моменты действующие на полосе шириной 1 см от расчетной равномерно распределенной нагрузки:

Рисунок 19 – база колонны

Материал плиты – сталь С245

Наружная ветвь: определяем изгибающие моменты на отдельных участках плиты

Участок 1 (опертый на три канта отношение закрепленной стороны пластины к свободной ba = 3620 =018 05). Плита рассчитывается как консоль:

Участок 2 (консольный свес с2=8)

Участок 3 (плита опертая на 4 стороны отношение большей стороны к меньшей аb = 24 8 = 30>2 следовательно α= 0125)

Участок 4 (плита опертая на 4 стороны отношение большей стороны к меньшей b34a4 = 24 10 = 24 > 2 следовательно α= 0125)

Требуемая толщина плиты

Подкрановая ветвь: определяем изгибающие моменты на отдельных участках плиты

Участок 1 (опертый на 4 канта отношение большей стороны к меньшей b1a1 =26 75 = 35 > 2 следовательно α= 0125)

Участок 2 (опертый на три канта отношение закрепленной стороны пластины к свободной ba = 36150 =024 05). Плита рассчитывается как консоль:

Участок 3 (консольный свес c3 = 65 см)

Принимаем толщины обеих плит из конструктивных соображений.

Высоту траверсы определяем из условия размещения шва крепления траверсы к ветви колонны. В запас прочности все усилия в ветви передаем на траверсы через четыре угловых шва.

Для сварки применяем полуавтоматическую сварку проволокой Св-10НМА d=2 мм

Расчет следует проводить по металлу шва.

Зададимся катетом сварного шва:

Принимаем высоту траверсы для обеих ветвей

Расчет анкерных болтов

Расчетные комбинации усилий при Nm Nmin +Ms (1+5*)

Усилия в анкерных болтах

Требуемая площадь сечения болтов:

Rba= 23 кНсм2 – расчетное сопротивление растяжению фундаментных болтов из стали 09Г2С-4

Принимаю 4 болта d = 42 мм с Ab =1385 см2.

Aб1 = 41385 = 554 cм2

принимаю 4 болта d = 20 мм с Ab =254 см2.

В курсовом проекте разработаны в соответствии с заданием конструктивная схема здания и ее компоновка определены нагрузки на раму и составлены расчетные сочетания усилий для расчета несущих элементов фермы и колонны; произведен расчет и конструирование стержней и узлов фермы; расчёт и конструирование стержня решетки базы колонны и необходимых узлов и швов.

СПИСОК ИСПОЛЬЗУЕМЫХ ИСТОЧНИКОВ

Компоновка поперечной рамы стальных каркасов одноэтажных производственных зданий и определение расчетных усилий. Метод. указ. Сост. Умнова О.В. Евдокимцев О.В. ТГТУ. Тамбов 2016. – 32 с.

Металлические конструкции : учебник для вузов Ю.М. Кудишин Е.И. Беленя В.С. Игнатьева [и др.] ; под ред. Ю.М. Кудишина. – 13-е изд. стер. –М. : Академия 2011. – 680 с.

Расчет стальных конструкций: Справ. Пособие Я.М. Лихтарников Д.В. Ладыженский В.М. Клыков. – К.: Будивельник 1984.-368с.

Кузин Н.Я. Проектирование и расчет стальных ферм покрытий промышленных зданий. Учебное пособие. – Пенза: ПГАСА 1998. -184с

СП 20.13330.2016. Нагрузки и воздействия. Актуализированная редакция СНиП 2.01.07-85*.

СП 16.13330.2017 Стальные конструкции. Актуализированная редакция СНиП II-23-81*.

Каркас одноэтажного производственного здания. Расчёт поперечной рамы : метод. указ. сост. : О.В. Умнова О.В. Евдокимцев. –Тамбов : Изд-во Тамб. гос. техн. ун-та 2008. – 32 с.

![]() ТГТУ 08.03.01.009 КП 2D-КМ2_1_27519_авто.dwg

ТГТУ 08.03.01.009 КП 2D-КМ2_1_27519_авто.dwg

КП "Металлические конструкции

ТГТУ 08.03.01.01.020 КП 2D-КМД1

Стальной каркас одноэтажного

производственного здания

отправочные элементы колонны

таблица отправочных марок

Масса наплавленного металла 1%

Спецификация металла

Оси 4-х анкерных болтов ø42

Общий вес конструкций

Таблица отправочных марок

кафедра "КзиС" гр.БСТ-182

ТГТУ 08.03.01.009 КП 2D-КМ2

Стальной каркас одноэтажного производственного здания

КП "Металлические конструкции включая сварку

Схема стропильной фермы. рабочие чертежи монтажных

опорных и промежуточных узлов

q*;1.Сварка полуавтоматическая

выполняется сварочной проволокой Св-08Г2С по ГОСТ 2246-70 и электродами типа Э42А по ГОСТ 9467-75;2.Высокопрочные болты из стали 40х "Селект";3.Катеты сварных швов 6 мм.

Рекомендуемые чертежи

- 31.05.2022

- 04.11.2022