Кинематический расчет привода к транспортеру индукционной сушильной печи

- Добавлен: 04.11.2022

- Размер: 2 MB

- Закачек: 0

Описание

Курсовой проект - Кинематический расчет привода к транспортеру индукционной сушильной печи

Состав проекта

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() DM_238_M1_b-9_01_01_00_000_SB.spw

DM_238_M1_b-9_01_01_00_000_SB.spw

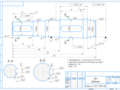

![]() Reduktor.cdw

Reduktor.cdw

Плоскость разьема покрыть герметиком приокончательной сборке

Необработанные поверхности красить:

- внутри редуктора - маслостойкой краской

- снаружи редуктора - серой нитроэмалью

Редуктор залить маслом МС-20

Поошипниковые камеры заполнить смазкой литол-24

Технические характеристики

Мощность на ведомом валу P

Крутящий момент на ведомом валу T

Передаточное число редуктора U

![]() Пз.docx

Пз.docx

«Ростовский государственный университет путей сообщения»

Кафедра «Основы проектирования машин»

Проектирование привода к транспортеру индукционной сушильной печи.

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к курсовой работе по дисциплине

«Детали машин и основы конструирования»

Кинематический привода к транспортеру индукционной

1 Общий КПД привода ..8

2 Выбор электродвигателя .. ..8

3 Общее передаточное число привода ..9

4 Кинематические параметры привода . .. .9

Расчет закрытой цилиндрической зубчатой передачи .11

1 Выбор материалов шестерни и зубчатого колеса .11

2 Расчет допускаемых напряжений .. 11

3 Определение межосевого расстояния ..12

4 Определение размеров шестерни и зубчатого колеса .13

5. Определение окружной скорости и степени точности

6. Проверка прочности зубчатого зацепления .. ..14

7. Силы в зубчатом зацеплении . ..14

8. Силы в червячном зацеплении .15

Расчет открытой цилиндрической зубчатой передачи . .. .16

1 Выбор материалов шестерни и зубчатого колеса 16

2 Расчет допускаемых напряжений . 17

3 Расчет основных параметров зубчатой передачи . ..18

Предварительный расчет валов редуктора . 20

1 Расчет ведущего вала редуктора . .20

2. Расчет ведомого вала редуктора . 21

3. Вал приводного колеса механизма . 21

Конструктивные размеры колес и шестерни привода . 22

Конструктивные размеры корпуса редуктора . .24

Первая компоновка редуктора 26

Проверка долговечности подшипников 28

1. Общая схема сил действующих на редуктор 28

2. Расчет подшипников ведущего вала ..29

3. Расчет подшипников ведомого вала .33

Проверка прочности шпоночных соединений .36

1. Расчет шпоночных соединений на ведущем валу 36

2. Расчет шпоночных соединений на ведомом валу .36

Тепловой расчет редуктора. .37

Выбор смазочного материала 38

Выбор посадок и соединений деталей ..39

Выбор упругой муфты .. 40

Сборка и регулировка редуктора 41

Техника безопасности 43

Список использованных источников 45

Настоящая курсовая работа выполняется на основе знаний полученных при изучении дисциплин общенаучного и общепрофессионального циклов обучения. Поэтому цель проектирования является освоение первых инженерных навыков по расчету и конструированию типовых деталей и узлов машин и механизмов на основе ранее полученных знаний и приобретенных умений.

Общими задачами данной курсовой работы являются:

- ознакомиться с технической литературой по теме курсовой работы и методике проектирований;

- изучить известные конструкции механизмов их узлов и деталей – аналогов тем которые указаны в задании на проектирование;

- выполнить необходимые расчеты для обеспечения заданных технических характеристик проектируемого устройства;

- выбрать материалы обеспечивающие необходимые прочностные показатели и срок эксплуатации проектируемого устройства;

- аргументированное обоснование принимаемых технических решений по выбору типовых конструкций узлов деталей и материалов для их изготовления;

- выполнить графическую часть курсовой работы в соответствии с требованиями стандартов ЕСКД.

Настоящая работа выполняется на примере реверсивного привода механизма передвижения кран-балки включающего электродвигатель муфту компенсирующую редуктор цилиндрический открытую зубчатую цилиндрическую передачу приводное колесо.

В связи с этим конкретными задачами работы являются:

- выполнение кинематического расчета по прогнозированию необходимых скоростных и силовых параметров закрытой зубчатой цилиндрической передачи открытой зубчатой передачи и упругой муфты;

- аргументированный подбор оптимального электродвигателя соответствующего минимальной энергоёмкости привода и обеспечивающего заданные скоростные параметры червячного редуктора открытой зубчатой передачи и упругой муфты.

- обоснование геометрических характеристик элементов передач зубчатого цилиндрического редуктора открытой зубчатой передачи и упругой муфты с помощью инженерных методик оперирующих прочностными показателями выбранных материалов;

- разработка чертежа общего вида цилиндрического редуктора в соответствии с ранее проведёнными расчётами геометрических параметров и компоновкой конструктивных элементов.

- разработка рабочих чертежей редуктора: тихоходного вала соответствующего заданию на проектирование.

КИНЕМАТИЧЕСКИЙ РАСЧЁТ привода к транспортеру индукционной сушильной печи.

об=му*черв*озп*пк3 = 0985*085*095*0993 = 07717

где му-КПД упругой муфты му=0985 [1 табл. 1.1 с.5];

черв –КПД червячной зубчатой передачи черв=085

озп- КПД открытой зубчатой передачи озп=095

пк- КПД пары подшипников качения пк=099

Требуемая мощность электродвигателя:

где F – крутящий момент на выходном валу F = 17 кН

– частота вращения выходного вала V = 0.28 мс.

2. Выбор электродвигателя

Выбираем электродвигатель 4А132М8УЗ с характеристиками:

Номинальная мощность: Pном = 75 кВт

Синхронная частота вращения nc = 750 мин-1

Скольжение: S = 41 %.

Рис. 1. Электродвигатель

Номинальная частота вращения вала двигателя:

nдв = nc * (1 – S ) = 750 (1 – 0041) = 71925 мин-1.

Номинальная угловая скорость вала двигателя:

дв = *nдв 30 = 3.14*7192530 = 7532 с-1.

3. Общее передаточное число привода

Общее передаточное число привода:

uоб = nдв nIII = 719.25 38.6 = 18.6.

Разбиваем общее передаточное число на:

где u1 – передаточное число червяной передачи;

u2 – передаточное число открытой зубчатой передачи.

Принимаем по ГОСТ 2144-76:

u2 = uоб u1 = 18.6 8 = 2.325

Примем по ГОСТ 2144-76 ближайшее значение из ряда стандартных передаточных чисел:

uоб = u1* u2 = 80*2.24 = 17.92

Отклонение: (18.6-17.92)18.6 = 2.6%

4. Кинематические параметры привода:

Определяем частоту вращения всех валов привода:

nI = nдв = 719.25 мин-1

nII = nIuI = 719.25 8 = 89.9 мин-1

nIII = nIIuII = 18375 2.24 = 38.7 мин-1

II = 1 u1 = 75.32 8 = 9.415 с-1

III = II uII = 9.415 2.24 = 4.05 с-1

Мощность на валах привода:

PI = Pдв * му * пк =6.1*0985*099 = 5.95 кВт

PII= PI * ззп * пк =5.95*085*099 = 5 кВт

PIII= PII * озп * пк =5*095*099 = 4.7 кВт.

Крутящие моменты на валах привода:

Tдв = Pдв дв = 6.1*10375.32 = 81 H*м;

TI = PI I = 5.95*10375.32 = 79 H*м;

TII = PII II = 5*1039.415 = 531.1 H*м;

TIII = PIII III = 4.7*1034.05 = 1160.5 H*м.

Все рассчитанные параметры представим в виде таблицы 1.

Таблица 1. Кинематические и силовые параметры привода

Частота вращения мин-1

Угловая скорость вращения с-1

РАСЧЕТ ЦИЛИНДРИЧЕСКОЙ ЗУБЧАТОЙ ЗАКРЫТОЙ ПЕРЕДАЧИ

Принимаем число витков червяка в зависимости от передаточного числа червяной передачи.

При u1=8 принимаем число витков червяка: z1=4 [1].

Число зубьев червячного колеса:

1 Выбор материала шестерни и зубчатого колеса

Исходя из того что выбор более прочных материалов должен обеспечить меньший размер редуктора выбираем материалы:

Для червяка- сталь 45 термообработка – закалка витка шлифованные и полированные HRC 45;

Для венца колеса – бронза БрО10Ф1 (отливка в кокиль)

Скорость скольжения в зацеплении (предварительно):

Vs= 4.0*10-5*n1*=4.0*10-5*719.25*= 2.33 мс

Срок службы привода:

Lh=365*24*Lг*Kг*Kc=365*24*6*0.8*0.7=29433 ч

Где 365 – число дней в году

– число часов в сутках

Lг – срок службы привода =6 лет

Kc – коэфф. суточной нагрузки = 07

Kг - коэфф. годовой нагрузки = 08

2 Расчет допускаемых напряжений

Допускаемые напряжения на контактную и изгибную прочность при базовом числе циклов перемены напряжений:

[]’H = 246 Мпа [1 табл. 4.8 с.66];

[0]’F=80 МПа [1 табл. 4.8 с.66]

Допускаемые напряжения:

где KFL – коэффициенты циклической долговечности

; 0.67 KHL 1.15 [1].

где NFO – базовые числа циклов перемены напряжений ;

NHЕ; NFЕ - эквивалентные числа циклов перемены напряжений

NHЕ = 60*nII*t = 60 *89.9*29433= 23.8*107

NFЕ = 60*nII*t = 60 *89.9*29433= 238*106

Расчетные допускаемые напряжения для выбранного материала венца

[]H=KHL*[]’H=067*246=164 МПа

[0]F=KFL*[0]’F= 054*80=43.2МПа

3 Определение межосевого расстояния

Принимаем предварительно:

q – коэффициент диаметра червяка по ГОСТ 2144-76 q = 8;

K – коэффициент нагрузки K= 1.2

Межосевое расстояние из условия контактной выносливости :

По ГОСТ 2144-76 принимаем межосевое расстояние aw=160мм

По ГОСТ 2144-76 принимаем модуль: m=8.0 мм

4. Основные размеры червяка

Делительный диаметр:

Диаметр вершин витков:

da1 = d1 + 2 m = 64 + 2·8 = 80 мм;

Диаметр впадин витков:

df1 = d1 – 24 m = 64 – 24·8 = 448 мм;

Длина нарезанной части шлифованного червяка при z1=4 [1]

b1=(11+0.06*z2)*m=(11+0.6+32)*8=103.4 мм

Для шлифуемых и фрезеруемых червяков величина b1 должна быть увеличена при m≤8 на 25 мм [1]

b1= b1+(25)=103.4+26.6=130 мм

Делительный угол подъема:

Tgγ=. Следовательно γ = 266 град.

5. Основные размеры червячного колеса

d2 = z2*m=32*8=256мм

da2 = d2 + 2 m = 256 + 2·8 = 272 мм;

df2 = d2 – 24 m = 256 – 24·8 = 236.8 мм;

Наибольший диаметр колеса:

Ширина венца при z1 = 4:

b2=0.75* da1=0.75*80=60 мм

6. Окружная скорость червяка

V1=(*d1*n1)(60*103)= 3.14*64*719.2560*103= 2.41 мс

Скорость скольжения

Vs=V1cosγ=2.41cos26.6= 2.67 мс

Уточняем КПД червяной передачи

nчерв=(0.95 0.96)*tgγ(tg(γ+p’))=(0.95..0.96)*tg26.6tg(26.6+1.33) =

По ГОСТ 3675-81 принимаем 7ю степень точности передачи.

7. Силы в зубчатом зацеплении

Коэффициент нагрузки:

где Kv- коэффициент динамической нагрузки Кv=11 [1 табл. 47 с.65];

Kb – коэффициент неравномерности распределения нагрузки.

Где – коэффициент деформации червяка = 57 [1 табл. 47 с.64];

х – коэффициент зависящий от характера изменения нагрузки х= 06 [1 табл. 47 с.65]

К=Кb*Кv= 107*11= 118

Проверяем контактное напряжение = 184 МПа ≤ []н = 185 МПа

Условие контактной прочности соблюдено.

Эквивалентное число зубьев червячного колеса:

zv= следовательно: YF2= 222 [1 табл. 45]

где YF2 – коэффициент формы зуба

Проверка прочности зубьев червяного колеса на изгиб :

Условие изгибной прочности соблюдается.

8 Силы в червячном зацеплении

Окружная сила на червяке равная осевой силе на червяном колесе:

Осевая сила на червяке равная окружной силе на червяном колесе:

Fr1 =Ft2*tg α=4148*tg 20= 1509 H.

РАСЧЕТ ЦИЛИНДРИЧЕСКОЙ ЗУБЧАТОЙ ОТКРЫТОЙ ПЕРЕДАЧИ

1. Выбор материалов шестерни и зубчатого колеса

Материал шестерни: Сталь 40ХЛ;

Материал зубчатого колеса: Сталь 45Л;

Вид упрочняющей термической или химико-термической обработки: нормализация.

Прочностные показатели материала шестерни:

предел прочности при растяжении: В = 650 МПа;

предел текучести: Т = 500 МПа.

Прочностные показатели материала зубчатого колеса:

предел прочности при растяжении: В = 550 МПа;

предел текучести: Т = 320 МПа.

HB3 = 0285 · В = 0285 ·650 = 190 МПа.

HB4 = 0285 · В = 0285 ·550 = 160 МПа.

Проектировочный расчет для открытой зубчатой передачи ведем по напряжениям изгиба.

Допускаемое напряжение на изгиб:

[SF] = 175 – коэффициент безопасности.

Предел выносливости зубьев в условиях изгиба при базовом числе циклов воздействия напряжений изгиба:

для зубчатого колеса:

F Lim b4 = 18·HB4 = 18·160 = 288 МПа.

2. Расчет допускаемых напряжений

Базовое число циклов нагружения при действующих напряжениях:

Эквивалентное число циклов воздействия напряжений изгиба за время работы передачи:

NFБ3 = 60·n3·t = 60·89.9·29433 = 158·106;

NFБ4 = 60·n4·t = 60·38.7·29433 = 68·106.

Коэффициенты долговечности при изгибе:

K FL3 = (NFO NFБ3)16 = (4·106 158·106)16 = 054 МПа 10; принимаем K FL3 = =10.

K FL4 = (NFO NFБ4)16 = (4·106 68·106)16 = 062 МПа 10; принимаем K FL4 = =10.

Допускаемые напряжения при изгибе зубьев шестерни и колеса:

[F]4 = (F Lim b4 · KFL4)[ SF] = (288·10)175 = 1646 МПа

Определим число зубьев:

принимаем число зубьев шестерни:

тогда число зубьев колеса:

z4 = z3·u2 = 20·2.24 = 45.

Определим коэффициент формы зуба который зависит только от числа зубьев:

при z3 = 20 принимаем YF3 = 409; [1]

при z4 = 45 принимаем YF4 = 360.[1]

Чтобы установить по какому элементу передачи нужно вести расчет действующих напряжений изгиба определим параметры прочности на изгиб:

[F]3 YF3 = 1954409 = 477 МПа;

[F]4 YF4 = 16464360 = 461 МПа.

3 Расчет основных параметров зубчатой передачи

Расчет ведется для той детали (шестерни или колеса) у которой отношение указанное выше меньше. В данном случае это шестерня.

bd – коэффициент ширины венца: bd = 04;

KF – коэффициент неравномерности распределения нагрузки по длине зуба: KF = 137;

TII – крутящий момент на валу; TII = 5314 Н·м.

m = [(2·TII ·KF ·YF3)([F]3·bd·z32)]13 = [(2·531*103·137·409)( 1954 ·04·202)]13 = 5.75 мм.

По ГОСТ 9563-60 принимаем: m = 60 мм.

Основные размеры шестерни и колеса:

Диаметры делительные:

d3 = z3·m = 20·6 = 120 мм;

d4 = z4·m = 45·6 = 270 мм.

Определим межосевое расстояние:

aw = (d3 + d4)2 = (120 + 270)2 = 295 мм.

Диаметры вершин зубьев:

da3 = d3+2·m = 120+2·6 = 132 мм;

da4 = d4+2·m = 270+2·6 = 282 мм.

Диаметры впадин зубьев:

df3 = d3 – 25·m = 120 – 25·6 = 105 мм;

df4 = d4 – 25·m = 270 – 25·6 = 255 мм.

Ширина шестерни и колеса:

b4 = bd ·d3 = 04 ·120 = 48 мм;

b3 = b4 + (5 10) = 55 мм.

Фактическая окружная скорость в зацеплении:

V1 = ( ·d3 ·n3)(60 ·103) =( ·120 ·89.9)(60 ·103) = 056 мс.

По ГОСТ 1643-81 принимаем 8-ю степень точности изготовления зубчатых колес.

Силы действующие в зацеплении:

Ft3 = Ft4 = (2·TII)d3 = 2·531120 = 8850 Н;

Fr3 = Fr4 = Ft3 ·tg 20o = 8850·tg 20o= 3221 Н.

Фактическое напряжение изгиба в основании ножки зуба определяют по формуле:

F3 = (YF3·Ft3·KF·KFv)( b4 ·m) = (409·8850·137·110)( 48 ·8) = 1400 МПа.

Проверим выполнение условия прочности:

F3 = 140 МПа [F]3 = 195 МПа.

Условие прочности выполнено.

ПРЕДВАРИТЕЛЬНЫЙ РАСЧЕТ ВАЛОВ РЕДУКТОРА

Предварительный расчет проводим на кручение по пониженным допускаемым напряжениям:

1 Расчет ведущего вала редуктора

Диаметр выходного конца вала при допускаемом напряжении [к] = 15 МПа:

dв1 = [(16· Tk1)( ·[к])]13 = [(16·137·103)( ·15)]13 = 359 мм.

Так как вал редуктора соединен с валом электродвигателя муфтой то необходимо согласовать диаметры ротора dдв и вала dв1. У подобранного электродвигателя диаметр вала может быть 38. Примем dдв = 38 мм.

Выбираем МУВП по ГОСТ 21424-75 с расточками полумуфт под dдв = 38 мм и dв1 = 36 мм. Примем под подшипниками dп1 = 35 мм. Примем диаметр вала под манжетное уплотнение dy1 = 37 мм.

Делительный диаметр червяка: d1= 64 мм

Диаметр впадин витков: df1= 44.8 мм

Диаметр вершин витков: da1= 80 мм

Червяк выполним за одно целое с валом (рис. 4).

Рис. 4. Конструкция вала-червяка

2. Расчет ведомого вала редуктора

диаметр выходного конца вала при допускаемом напряжении [к] = 15 МПа:

dв2 = [(16· Tk2)( ·[к])]13 = [(16·531·103)( ·25)]13 = 445 мм.

По ГОСТ 12080-66 примем диаметр выходного конца вала равным

Диаметр вала под подшипники примем равным dп2 = 55 мм под зубчатое колесо dч.к. = 60 мм. Диаметр вала под манжетное уплотнение dу2 = 50 мм (рис. 5). Диаметр вала под бурт: dб. = 65 мм. Диаметры остальных участков валов назначают исходя из конструктивных соображений при компоновке редуктора.

Рис. 5. Конструкция ведомого вала

3. Вал приводной звездочки транспортёра

Диаметр выходного конца вала:

dв3 = [(16· Tk3)( ·[к])]13 = [(16·11605·103)( ·15)]13 = 676 мм;

принимаем dв3 = 70 мм.

КОНСТРУКТИВНЫЕ РАЗМЕРЫ ЧЕРВЯЧНОГО

КОЛЕСА И ЗВЁЗДОЧЕК ПРИВОДА

Определим диаметры ступиц зубчатых колес редуктора и открытой зубчатой передачи:

dст2 = (16 18) · dч.к. = (16 18) ·60 =96 108 мм;

принимаем dст2 = 100 мм;

dст3 = (16 18) · dв2 = (16 18) ·45 = 72 81 мм;

принимаем dст3 = 72 мм.

dст4 = (16 18) · dв3 = (16 18) ·70 = 112 126 мм;

принимаем dст4 = 120 мм.

Определим длину ступицы червячного колеса шестерни и колеса открытой зубчатой передачи:

принимаем lст4 = 90 мм.

Определим толщину обода червячного колеса и открытой зубчатой передачи:

= 2 ·m = 2 · 8 = 16 мм;

принимаем 2 = 16 мм;

= (25 40) ·m = (25 40) · 8 = 20 320 мм;

принимаем 4 = 30 мм.

Определим толщину дисков червячного колеса и открытой зубчатой передачи:

C2 = 025 · b2 = 025· 60 = 15 мм;

принимаем C2 = 15 мм.

C4 = 03 · b4 = 03· 48 = 156 мм;

принимаем C4 = 16 мм.

Определим диаметр и длину винта фиксирующего венец червячного колеса на ступице:

dвинт=(1.2 1.4)*m=(1.2 1.4)*8= 9.6 .1.2 мм

принимаем винт с резьбой М10

lвинт=(03 04)*b2=(03 04)*48= 144 192 мм

принимаем длину винта 18 мм

Рис. 6. Конструктивные размеры: а) зубчатого колеса редуктора; б) шестерни и – в) зубчатого колеса открытой зубчатой передачи

КОНСТРУКТИВНЫЕ РАЗМЕРЫ КОРПУСА РЕДУКТОРА

Толщина стенки корпуса и крышки редуктора:

= 004аw + 2 = 004·160 + 2 = 8 мм;

= 0032аw + 2 = 0032·160 + 2 = 7.1 мм.

Примем = 10 мм 1 = 10 мм.

Определим толщину фланцев поясов корпуса и крышки:

верхнего пояса корпуса и пояса крышки:

b = 15 = 15·10 = 15 мм;

b1 = 15 1 = 15·10 = 15 мм;

примем b =15 мм; b1 =15 мм;

нижнего пояса крышки:

p = 235 = 235·10 = 23.5 мм;

d1 = (003 0036) ·aw + 12 = (003 006) ·160 + 12 = 168 178 мм;

примем болты с резьбой М18;

крепящих крышку к корпусу у подшипников:

d2 = (07 075) · d1 = (07 075) ·18 = 45 мм;

примем болты с резьбой М24;

соединяющих крышку с корпусом:

d3 = (05 06) · d1 = (05 06) ·18 = 9 мм;

примем болты с резьбой М35.

Определим ширину поясов фланцев корпуса и крышки:

d1 = M18 следовательно К1 = 54 мм и С1 = 34 мм;

d2 = M24 следовательно К2 = 48 мм и С2 = 25 мм;

d3 = M35 следовательно К3 = 39 мм и С3 = 21 мм.

Рис. 7. Конструктивные элементы корпуса редуктора

ПЕРВАЯ КОМПОНОВКА РЕДУКТОРА

Примерно посередине листа параллельно его длинной стороне проводим осевую линию вторую осевую линию параллельную первой проводим на расстоянии aw = 160 мм. Затем проводим две вертикальные осевые линии одну для главного вида вторую для вида сбоку.

Вычерчиваем на двух проекциях червяк и червячное колесо. Очерчиваем внутреннюю стенку корпуса принимая зазор между стенкой и червячным колесом и между и ступицей червячного колеса y 15 мм

Вычерчиваем подшипники червяка на расстоянии L1 dам2=306 мм один от другого располагая их симметрично относительно среднего сечения червяка.

Так же симметрично располагаем подшипники качения вала червячного колеса. Расстояние между ними замеряем по чертежу: L2= 158 мм

В связи с тем что в червячном зацеплении возникают значительные осевые усилия принимаем шариковые радиально-упорные подшипники для вала червяка и роликовые конические однорядные подшипники: для вала для червячного колеса [1 П.7 с.401402]

Таблица 2. Характеристики подшипников редуктора

Условное обозначение подшипника

В таблице С – динамическая грузоподъемность;

С0 – статическая грузоподъемность.

Рис. 8. Первая компоновка цилиндрического редуктора

ПРОВЕРКА ДОЛГОВЕЧНОСТИ ПОДШИПНИКОВ

1. Общая схема сил действующих на редуктор

Рис. 9. Силы в зубчатом зацеплении зубчатых передач

Силы действующие в червячном зацеплении:

Окружная сила на червяке равна осевой силе на червячном колесе:

Силы действующие в открытом цилиндрическом зубчатом зацеплении:

Fr3 = Fr4 = Ft3 ·tg 20o = 13293·tg 20o= 3221 Н.

осевая сила в прямозубом цилиндрическом зацеплении равна нулю Fa1 = 0.

Расстояния между силами и точками их:

Делительные диаметры:

d1= 64 мм; d2= 256 мм;

2. Расчет подшипников ведущего вала

Ft1=2469 Н; Fr1= 1509 Н; Fa1=4148 Н; T1= 79 Н*м;

Проверка: Rx1+Rx2-Fr1=1269+240-1509=0

Ry1 = Ry2 = Fr1 2 = 2469 2 = 12345 H.

Pr1 = (Rx12 + Ry12)05 = 1770 H.

Pr2 =(Rx22 + Ry22)05=1257 Н

Осевые составляющие радиальных реакций конических роликовых однорядных подшипников:

S1 = e*Pr1= 068*1770=1203 Н

S2 = e*Pr2= 068*1257=854 Н

Расчетные осевые нагрузки:

Pa1= S2+ Fa1=1257+4148=5405 Н

Отношение осевой нагрузки к радиальной:

Pa1 Pr1=54051770=3.05≥ e=0.68

Pa2 Pr2=8541257=0.68

Муч= Rх1*l12=1269*2582=164 H*м

Мхчл= Rу1*l12=1234*2582=160 H*м

Мхчпр= Rу2*l12=1234*2582=160 H*м

Мчл =(Муч2+ Мхчл 2)12=230 Н*м

Мчпр =(Муч2+ Мхчпр 2)12=230 Н*м

Крутящий момент на валу: T1= 32.1 Н*м

Эквивалентные моменты:

Мэ=(Мм2+075*Т12)12 = (02+075*792)12 =684 Н*м

Мэ1=(М12+075*Т12)12 = (02+075*792)12 =684 Н*м

Мэчл=(Млч2+075*Т12)12 = (2302+075*792)12 =240 Н*м

Мэчпр=(Мпрч2+075*Т12)12 = (2302+075*792)12 =240 Н*м

Мэ2=(М22+075*Т12)12 = (02+075*02)12 =0 Н*м

Рис 10. Расчетная схема нагружения ведущего вала

3. Расчет подшипников ведомого вала

Вал установлен в шариковых радиальных подшипниках №2007111.

Вычерчиваем эскиз и схему нагруженные вала.

Ведомый вал несет такие же нагрузки как и ведущий:

Ft1 = 29955 H; Fr1 = 10903 H.

Нагрузка на вал от открытой цилиндрической зубчатой передачи:

Ft3 = 13293 Н; Fr3 = 48383 Н.

Расстояния между силами и точками их приложения:

d2 = 256 мм; d3 = 102 мм.

Ry4 = (-Fr2 l2 + Fr3 (l3+2l2))2l2 = (-10903· 84 + 4838(2·84+80))2 ·84 = 65971 H.

Ry3 = Fr2 + Ry4 - Fr3 = 10903 + 65971 - 48383 = 2849 H;

Pr4 = (Rx42 + Ry42)05 = (181252 + 65972)05 = 19288 H.

Определяем долговечность по более нагруженной опоре «4».

Намечаем радиальные шариковые подшипники 2007111: d = 80 мм; D = 170 мм; B = 39 мм; C = 124 кН; Co = 80 кН.

Эквивалентная нагрузка по формуле:

где радиальная нагрузка Pr4 = 19288 H; осевая нагрузка Pa1 = 0; V = 1 (вращается внутреннее кольцо); коэффициент безопасности для редукторов 8-й степени точности изготовления Kб = 14; Kт = 1.

Pэ = 10·19288·14·10 = 27003 Н.

Расчетная долговечность подшипника млн. об.:

L = (CPэ)3 = (12400027003)3 = 968 млн. об.

Расчетная долговечность подшипника ч.:

Lh = L·106 60n = 968 ·106 60·18375 = 87·103 ч.

что меньше установленных ГОСТ 16162-85.

Таким образом подшипники 2007111 подобраны неправильно.

Выберем для ведомого вала подшипники тяжелой серии № 416: d = 80 мм; D = 200 мм; B = 48 мм; C = 163 кН; Co = 125 кН.

L = (CPэ)3 = (16300027003)3 = 220 млн. об.

Lh = L·106 60n = 968 ·106 60·18375 = 199·103 ч.

что больше установленных ГОСТ 16162-85.

Таким образом подшипники 416 подобраны правильно.

Для зубчатых редукторов ресурс работы подшипников может превышать 16000 часов (ресурс самого редуктора) но не должен быть меньше 10000 часов (минимально допустимая долговечность подшипников). В нашем случае подшипники ведущего вала 311 имеют ресурс Lh = 55·103 ч. а подшипники ведомого вала 416 имеют ресурс Lh = 199·103 ч.

Рис. 11. Расчетная схема нагружения ведомого вала

ПРОВЕРКА ПРОЧНОСТИ ШПОНОЧНЫХ СОЕДИНЕНИЙ

Шпонки призматические со скругленными торцами. Размеры сечений шпонок и пазов и длины шпонок – по ГОСТ 23360-78 [1 табл.8.9 с.169].

Материал шпонок – сталь 45 нормализованная.

Напряжение смятия и условие прочности по формуле:

смmax = 2T d(h – t1)(l – b) [см].

Допускаемые напряжения смятия при стальной ступице [см] = 100 170 МПа при чугунной [см] = 50 70 МПа.

Принимаем: [см] = 120 МПа.

1. Ведущий вал: d = 38 мм; b t1 = 55 мм; длина шпонки

см = 2 ·79 ·10 3 50(9 – 55)(80 – 14) = 237 МПа [см];

(материал полумуфт МУВП – чугун марки СЧ 20).

Из двух шпонок – под червяком и под шестерней открытой зубчатой передачи – более нагружена вторая (меньше диаметр вала и поэтому меньше размеры поперечного сечения шпонки). Проверяем шпонку под шестерней: d = 45 мм; b t1 = 75 мм; длина шпонки

см = 2 ·531 ·10 3 70(12 – 75)(90 – 20) = 96 МПа [см];

(шестерня изготовлена из термообработанной стали).

Условие см [см] выполнено.

ТЕПЛОВОЙ РАСЧЁТ РЕДУКТОРА

ВЫБОР СМАЗОЧНОГО МАТЕРИАЛА

При H= 185 МПа Vs=2.67 мс

ВЫБОР ПОСАДОК И СОЕДИНЕНИЙ ДЕТАЛЕЙ

Допуски и посадки назначаем согласно ГОСТ 25346-82 и ГОСТ 25347-82.

Для данного червячного редуктора принимаем посадки на следующие соединения:

- соединение полумуфты с быстроходным валом:

- соединение червячного колеса с тихоходным валом:

- соединение шестерни с тихоходным валом:

- посадка подшипников на валы:

- посадка подшипников в корпус редуктора:

- посадка крышек подшипников в корпус редуктора:

- валы под манжетные уплотнения:

- посадка венца червячного колеса на ступицу:

Между электродвигателем и редуктором устанавливаем упругую втулочно-пальцевую муфту МУВП по ГОСТ 21424-93.

Номинальный момент муфты равен крутящему моменту на приводном валу электродвигателя:

Рис. 12. Муфта упругая втулочно-пальцевая

Расчетный вращающий момент муфты:

Tр = к· Tдв = 20 ·81 = 162 Н ·м [Т] = 1000 Н ·м [1 табл. 11.5 с. 277]

где к = 20 – коэффициент безопасности;

[Т] = 1000 Н ·м – предельный крутящий момент передаваемый муфтой данного типоразмера.

Окружная сила приходящаяся на один палец:

Fт = Tp 05 ·D1 ·z = 81 ·103 05 · 220 ·6 = 1029 H

где D1 = 220 мм – диаметр окружности пальцев;

z = 6 – количество пальцев.

Проверяя резиновые втулки на смятие поверхностей их соприкосновения с пальцами:

где dп = 18 мм – диаметр пальца;

[см] = 20 МПа – допускаемое напряжение смятия резины.

Обозначение упругой муфты:

МУВП 1000-50.1-55.1 ГОСТ 21424-93.

СБОРКА И РЕГУЛИРОВКА РЕДУКТОРА

Сборку редуктора производим в соответствии со сборочным чертежом.

Перед сборкой внутренние полости корпуса редуктора и крышки корпуса очищаем и покрываем маслостойкой эмалью ГФ-1426 ГОСТ 6745-79.

Начинаем сборку с того что на вал червяка надеваем маслоотражающие кольца и подшипники при этом подшипники предварительно нагреваются в масле до 100оС. Собранный вал червяк вставляем в крышку корпуса редуктора.

На вал червяного колеса устанавливаем шпонку 25 х 14 х 100 и напрессоввываем зубчатое колесо до упора в бурт. Надеваем маслоотражающие кольца и подшипники предварительно нагрев их в масле до 100оС.

Собранный вал укладываем в посадочные места основания корпуса.

Надеваем крышку корпуса на основание корпуса покрываем предварительно поверхность стыка корпуса и крышки герметиком У-30М ГОСТ 13489-79.

Для обеспечения центровки крышку на корпус устанавливаем с помощью двух конических штифтов затем затягиваем болты крепящие крышки к корпусу.

В сквозные крышки подшипников устанавливаем манжеты.

На все крышки подшипников надеваем комплект металлических прокладок и крышки подшипников устанавливают в корпус.

Прокладками регулируют осевой люфт в подшипниках и червячное зацепление.

После этого крышки закрепляют винтами валы должны проворачиваться от руки легко без заеданий.

Затем вворачивается пробка маслоспускного отверстия и устанавливается маслоуказатель.

Через люк заливают в корпус масло МС-20 ГОСТ 11552-76 и закрывают люк крышкой предварительно покрыв поверхность стыка тонким слоем герметика и закрепляют винтами.

В крышке предусмотрена ручка – отдушина.

Собранный редуктор обкатывают и подвергают испытаниям на стенде по программе установленной техническими условиями.

ТЕХНИКА БЕЗОПАСНОСТИ

Одним из требований предъявляемых к проектируемому приводу является безопасность в эксплуатации то есть пригодность конструкции к нормальной эксплуатации вплоть до полного израсходования ресурса работоспособности без аварий опасных для обслуживающего персонала.

Все открытые вращающиеся элементы привода находящиеся на входных и выходных концах валов (шестерня колесо муфта) должно быть надежно закреплены и иметь надежное защитное ограждение не позволяющее травмировать обслуживающий персонал.

Защитные устройства должны быть надежно закреплены болтами гайками и т. д. не позволяющие его открытие без применения инструментов.

Защитные устройства должны быть сконструированы таким образом чтобы могли выдержать предполагаемые удары вызванные воздействием деталей машин например разрушением зубчатых колес во время работы машины.

В проектируемом приводе к реверсивному механизму передвижения кран-балки открытая зубчатая передача и муфта соединяющая редуктор с двигателем будут закрыты кожухами.

На основании произведенных расчетов выбраны:

- электродвигатель 4А132М8УЗ;

- передаточное отношение червячной передачи u1 = 80;

- передаточное отношение открытой зубчатой передачи u2 = 2.24;

- мощности частоты вращения и вращающие моменты на валах редуктора.

Используя недорогую но достаточно прочную Сталь 45 рассчитаны компактная червячная передача определены диаметры валов и проведены проверки на прочность.

Разработана эскизная компоновка редуктора позволившая принять окончательное решение о размерах деталей редуктора с учетом характера действующих в зацеплении сил и размеров валов подобраны подшипники качения и выполнена проверка на долговечность.

Для соединения с электродвигателем по ГОСТ 21424-93 выбрана муфта МУВП 1000-50.1-55.1 и ее отдельные элементы проверены на прочность.

Расчетным путем определена марка смазочного материала МС-20 для червячной передачи и пластичная смазка ЛИТОЛ 24 для подшипников установлен уровень смазочного материала его объем – 25 л.

По размерам полученным из расчетов выполнен сборочный чертеж редуктора и рабочие чертежи деталей: колесо зубчатое и вал ведомый.

Результаты проектирования можно использовать для создания опытного образца.

Полученные навыки проектирования могут быть применены при выполнении проектно-конструкторских работ по специальным дисциплинам.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Курсовое проектирование деталей машин: Учеб. Пособие для учащихся машиностроительных специальностей техникумов С.А.Чернавский К.И.Боков И.М.Чернин и др. – 2-е изд. перераб. и доп. – М.: Машиностроение 1988. – 416с.

Иванов М.И. Детали машин: Учеб. для машиностр. спец. вузов Н.М. Иванов В.А. Финогенов – 8-е изд. испр. – М.: Высшая школа 2003. – 458 с.

Конструирование узлов и деталей машин: Учеб. пособие для студ. техн. спец. вузов П.Ф. Дунаев О.П.Леликов. – 8-е изд. перераб. и доп. – М.: Издательский центр «Академия» 2004. - 496 с.

Курсовое проектирование деталей машин. Учебное пособие – изд. 2-е перераб. и доп. – Калининград: Янтар. Сказ.2004. - 454 с.

Детали машин. Проектирование: Справочное учебно-методическое пособие Л.В.Курсаз А.Т.Скойбеда - М.: Высш. шк. 2004. – 309с.

![]() Val.cdw

Val.cdw

Неуказанные предельные отклонения размеров:

Сталь 45 ГОСТ 1050-80

Рекомендуемые чертежи

- 13.04.2024

- 22.11.2015

Свободное скачивание на сегодня

Другие проекты

- 20.08.2014