Разработка технологического процесса изготовления детали «Вал - шестерня»

- Добавлен: 04.11.2022

- Размер: 481 KB

- Закачек: 3

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

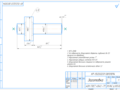

![]() Karta_2.cdw

Karta_2.cdw

фрезерно-центровальный

вертикально зубофрезерный станок

Фрезерование торцов

Получистовое и чистовое

Черновое получистовое

и чистовое шлифование

Сталь 40Х ГОСТ 4543-71

КР-15.03.02.01 08131094

![]() Poyasnitelnaya_zapiska.docx

Poyasnitelnaya_zapiska.docx

1 Служебное назначение и условия работы детали4

2 Систематизация поверхностей6

3 Анализ технических требований7

4 Анализ технологичности детали9

5 Технологичность общей конфигурации10

6 Технологичность базирования и закрепления10

7 Технологичность обрабатываемых поверхностей11

Выбор метода получения заготовки12

Выбор методов обработки поверхностей13

Определение припусков на обработку поверхностей17

Разработка технологического маршрута22

Выбор средств технологического оснащения25

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ28

ПРИЛОЖЕНИЕ А (обязательное) Чертеж общего вида «Вал – шестерня»29

ПРИЛОЖЕНИЕ Б (обязательное) Маршрутная карта «Вал – шестерня»30

В настоящее время от изделий машиностроения требуется повышение точности расширение выполняемых функций и интенсификация работы то есть повышение производительности быстроходности и других показателей. Отсюда изделия (машины механизмы и т.д.) модернизируются в их состав вводятся новые детали и узлы совершенствуется технология изготовления деталей машин для их изготовления применяются новые материалы.

Проектирование технологических процессов изготовления деталей машин является одним из наиболее ответственных этапов технологической подготовки производства. Технологический процесс должен обеспечивать высокую производительность труда и требуемое качество изделий при минимальных затратах материальных средств на их изготовление.

Современное производство предъявляет повышенные требования к технологической оснастке: точность базирования изделий жесткость обеспечивающая полное использование мощности оборудования на черновых операциях и высокую точность обработки на чистовых операциях высокая гибкость сокращающая время на наладку и замену оснастки универсальность позволяющая обрабатывать изделия определенного типа размеров с минимальным временем на переналадку надежность и взаимозаменяемость.

Анализ исходных данных.

1 Служебное назначение и условия работы детали

Деталь «Вал-шестерня» является быстроходным валом цилиндрического редуктора и предназначена для передачи крутящего момента от привода к промежуточному валу редуктора. Вал-шестерня получает вращение от привода через муфту установленную на шлицах и воспринимает крутящий момент шлицевых пазов. Вал-шестерня передает крутящий момент зубьев зубчатого венца зубьями венца промежуточного вала. Вал-шестерня установлен в подшипниках качения в корпусе редуктора.

Вал-шестерня работает в условиях действия радиальной знакопеременной сосредоточенной нагрузки и крутящего момента. Зубья зубчатого венца испытывают действие изгибающего усилия контактного давления и сил трения. Под действием последних происходит нагрев и изнашивание зубьев.

2 Систематизация поверхностей

Все поверхности детали на эскизе нумеруем и систематизируем по их назначению.

Исполнительные поверхности (И) выполняющие служебные функции вала-шестерни – передачу крутящего момента - боковые поверхности 12 зубьев и боковые поверхности 3 шлицев.

Основные конструкторские базы (ОБ) определяющие положение вала-шестерни в редукторе - цилиндрические подшипниковые шейки пов. 6 и 17 и торцовые поверхности 8 и 15

Вспомогательные конструкторские базы (ВБ) определяющие положение присоединяемых деталей – цилиндрическая пов. 6 шлицевая пов. 2 и 3 верхний профиль шлицев пов. 4

Свободные поверхности (С) не сопрягающиеся с другими деталями - пов. 1 5 7 9 10 11 13 14 16 18.

Номера поверхностей и их назначения заносим в графы1-3 таб. 1.4. В таблице приняты обозначения формы поверхностей:

Ц - цилиндрическая наружная

КВ - коническая внутренняя

3 Анализ технических требований

Марка материала – сталь 40Х ГОСТ 4543-71 указана в основной надписи. Твердость 40 45 HRC п.1 технических требований. На чертеже даны все размеры необходимые для изготовления и контроля детали. Точность размеров задана комбинированным способом в виде посадки квалитета точности и предельных отклонений по ГОСТ 2.307-79. Точность свободных размеров 14 квалитет п.2 технических требований. Шероховатость поверхностей указана непосредственно на изображении и в правом верхнем углу чертежа. Предельные отклонения формы и расположение поверхностей 6 8 15 17 заданы в виде условных обозначений по ГОСТ 2.308-79 отклонения для остальных поверхностей должны укладываться в допуск на размер. Формы размеры и точность шлицев определенны – по ГОСТ 1139-58. Фаски и радиусы закруглений выполнены по ГОСТ 10948-64.

Характеристики поверхности вал шестерня

4 Анализ технологичности детали

Материал детали – сталь 40Х ГОСТ 4543-71: 036 044 С; 05 08 08 110% . Твёрдость в состоянии поставки до 217 НВ после закалки - 45 HRC. Прочность в состоянии поставки до 795 МПа после закалки - 8801080 МПа. Эти механические характеристики обеспечивают нормальную работу вала-шестерни в редукторе. Материал не является дефицитным. Термообработка выполняется по типовому техпроцессу и не требует специальных условий. Сталь имеет удовлетворительную обрабатываемость резанием коэффициент обрабатываемости Ко=08 при обработке твёрдосплавным инструментом и Ко=07 при обработке инструментом из быстрорежущей стали.

Заготовку вала можно получить как из проката так и обработкой давлением – штамповкой или высадкой. В обоих случаях форма заготовки и её элементов достаточно простая.

Свободные поверхности выполнены по 14 квалитету точности. На заготовительных операциях такой точности не добиться поэтому предусматривается обработка всех поверхностей

Таким образом с точки зрения получения заготовки деталь можно считать технологичной.

5 Технологичность общей конфигурации

Вал-шестерню Радиусы закруглений и фаски выполняются по ГОСТ 10948-64 форма и размеры канавок – по ГОСТ 8820-69 формы размеры и точность шлицев определенны – по ГОСТ 1139-58. Такая унификация упростит обработку и контроль этих элементов вала-шестерни.

Форма детали позволяет вести обработку одновременно нескольких поверхностей – цилиндрических 4 6 9 11 и торцовых 8 10; цилиндрических 17 14 11 и торцовых 13 15. Одновременно несколько заготовок удастся обработать только на многошпиндельном станке что вряд ли целесообразно для серийного производства. В остальных случаях оборудование может быть простым универсальным. Оснастку можно также применить универсальную. Все поверхности вала-шестерни доступны для контроля.

Таким образом с точки зрения общей компоновки детали её можно считать технологичной.

6 Технологичность базирования и закрепления

Черновыми базами для установки заготовки на 1-й операции могут быть цилиндрические шейки и торцовые поверхности заготовки. В дальнейшем за базы могут быть приняты как цилиндрические поверхности 4 7 так и специально выполненные центровые отверстия 19 и 20 по ГОСТ 14034-74.

Измерительные базы детали можно использовать в качестве технологических баз. Точность и шероховатость этих баз обеспечит требуемую точность обработки. Таким образом с точки зрения базирования и закрепления деталь следует считать технологичной.

7 Технологичность обрабатываемых поверхностей

Предполагается обработать все поверхности детали т.к. заданные точность и шероховатость не позволяют получить их на заготовительных операциях. Правда можно исключить из обработки торцы пов. 1 и 18 в случае обеспечения их точности и шероховатости при отрезке проката но целесообразность этого может быть установлена только после детального анализа. Всего обрабатывается 18 поверхностей: 6 цилиндрических 4 691114 17; 7 торцовых 1 5 8 10 13 15 18; зубья 12; шлицы пов. 23; 2 канавки пов. 7 и 16. Т.е. даже при полной обработке число обрабатываемых поверхностей относительно невелико.

Протяжённость обрабатываемых поверхностей относительно невелика и определяется условиями компоновки редуктора и работы вала-шестерни.

Точность и шероховатость рабочих поверхностей 3 4 6 8 12 15 17 определяются условиями работы вала-шестерни. Уменьшение точности приведёт к снижению точности установки вала в редукторе и надёжности его работы. Увеличение шероховатости этих поверхностей приведёт к снижению надёжности сопряжений и интенсивному изнашиванию поверхностей.

Форма детали позволяет обрабатывать пов. 1 6 11 17 18 на проход.

Обработка поверхностей 3 4 5 7 8 9 10 13 14 15 16 в упор затруднений не вызывает.

Поверхности различного назначения разделены что облегчает обработку. Для выхода резца и шлифовального круга при обработке пов. 6 и 17 предусмотрены канавки 7 и 16. Нетехнологичным следует считать отсутствие канавки для выхода шлифовального круга на пов. 4 что затрудняет её обработку. Таким образом с точки зрения обрабатываемых поверхностей деталь следует считать технологичной.

Поскольку деталь «Вал-шестерня» отвечает требованиям технологичности по всем 4 группам критериев можно сделать вывод о её достаточно высокой технологичности.

Выбор метода получения заготовки

Выбрать оптимальный метод получения заготовки детали «Вал-шестерня».

По табл. 4.1 определяем что для детали типа «Валы» средней сложности из стали для серийного производства целесообразно применить в качестве заготовки прокат или горячую штамповку.

) Определяем массу детали МД и заготовки МЗ кг:

МД=0785( d12l1 + d22 l2 + . . . + dn2ln ) r

n - число элементарных объемов;

r - плотность стали; r=000785 кгсм3.

МД=0785(28248+3247+45204+74218+45203+3225)000785=133 кг

где d—диаметр проката см;

l—длина заготовки см.

МЗ1=07858.062155000785=62 кг

МЗ2=0785·(3562958+494204+8224+4.9420.3+3.562×2.58)000785 =2 кг.

) Коэффициент использования материала:

КИМ1=МДМЗ1=133:62=021

КИМ2=МДМЗ2=133:2=066

Исходя из вышеизложенного в условиях серийного производства целесообразней применение метода горячей штамповки для получения определяющей конфигурации с последующей обработкой резанием для придания необходимых характеристик.

Выбор методов обработки поверхностей

Варианты обработки пов. 6 и 17

В табл. 4.1 обозначено:

ТП–точение получистовое

Ш–шлифование черновое

ШП–шлифование получистовое

ШЧ–шлифование чистовое

Рядом с обозначением метода обработки в скобках указан квалитет точности получаемый на данном переходе а сверху– коэффициент удельных затрат КУj для данного перехода.

Оптимальный вариант обработки выбираем по минимуму суммарных удельных затрат характеризуемых суммой КУi всех переходов данного варианта. При этом поскольку переходы Т (12) и ШЧ (6) а также ТО присутствуют во всех вариантах обработки их из расчёта исключаем.

Из табл. 4.1. видно что минимальный коэффициент удельных затрат КУ=61 соответствует варианту 3 предусматривающему ТО после чистовой токарной обработки. Поэтому примем этот вариант обработки:

Т (12; 125)–ТП (10; 63)– ТЧ (8; 16)–ТО (9)– ШП (8; 16)–ШЧ (6; 08).

Здесь в скобках указаны квалитет точности и шероховатость поверхности Ra мкм для каждого перехода.

Для обработки места под сальник пов. 6 (6-й квалитет Ra=04) принимаем дополнительный переход полирование.

Полученным выше результатом воспользуемся для назначения методов обработки других поверхностей.

Шейка под муфту пов. 4 (6-й квалитет Ra=08):

Т (12; 125)–ТП (10; 63)– ТЧ (8; 16)–ТО (9)– ШП (8; 16)–ШЧ (6; 08).

Наружная поверхность зубчатого венца пов. 11 (11; 63):

Т (12; 125)–ТП (10; 63)–ТО (11).

Свободные шейки пов. 9 и 14 канавки пов. 7 16 (14; 125):

Т (12; 125)–ТО (13).

Уступы пов. 8 и 15 (8; 16):

Т (12; 125)–ТП (10; 63)– ТЧ (8; 16)–ТО (9)– ШП (8; 16).

Уступ пов. 5 (10; 32):

Т (12; 125)–ТП (10; 63)–ТО (11)

Торцы зубчатого венца пов. 10 и 13 (14; 125):

Торцы пов. 1 и 18 (14; 125):

Ф (13; 125)–ТО (14).

Боковые поверхности Шлицев пов. 3 (6; 08)

Ф (8; 32)–ТО (9) – Шч(6; 08)

Впадины шлице пов. 2 (9; 32)

Зубчатый венец пов. 12 (6 степень точности Ra=08):

ЗФ (8 ст.; 63)–СФ–ШВ (7 ст.; 16)–ТО.

ЗФ–зубофрезерование

Центровые отверстия пов. 19 и 20

Методы обработки поверхностей сводим в табл. 4.2.

Методы обработки поверхностей

Т–ТП– ТЧ –ТО–ШП–ШЧ –ПО

Определение припусков на обработку поверхностей

Определить припуски на обработку детали «Вал-шестерня».

Метод получения заготовки – штамповка..

Самыми точными поверхностями детали «Вал-шестерня» являются пов. 6 и 17 30к6 Ra 08.

) По данным работы 3 записываем в графы 1 3 № заготовительного перехода (№0) его наименование (способ получения заготовки) и квалитет точности. По данным работы 5 в эти же графы записываем №№ переходов мехобработки их наименование и квалитет точности.

) По табл. 1.1 определяем допуски Td для каждого перехода и заносим в графу 4 табл.5.1.

) Определяем допуск формы и расположения Тр=03Тd для каждого перехода и заносим в графу 5 табл. 5.1.

) По табл. 5.1 определяем толщину дефектного слоя для каждого перехода и заносим в графу 6 табл. 5.1.

) По табл. 5.2 определяем допуск на точность установки заготовки в приспособлении для каждого перехода кроме заготовительного и заносим в графу 7 табл. 5.1.

) По формуле (5.1) рассчитаем припуск Z для каждого перехода кроме заготовительного. Полученные значения округляем до знака после запятой с которым задан допуск Td.

Результаты расчета заносим в графу 8 табл. 5.1 начиная с 1-го перехода.

) Определяем операционные размеры. Диаметр d5 задан на чертеже детали:

) Общий припуск на обработку составляет:

Рассчитываем припуск на пов 11.

Определяем операционные размеры. Диаметр d2 задан на чертеже детали:

Общий припуск на обработку составляет:

Рассчитываем припуск на пов 8.

Определяем операционные размеры. d4 задан на чертеже детали:

Рассчитываем припуск на пов 15.

Общий припуск на обработку составляет

Рассчитываем припуск на пов 1 18.

Определяем операционный размер. d4 задан на чертеже детали:

Общий припуск на обработку составляет

Сравнивая значения припусков полученных суммированием по переходам с табличными видим что переход от табличного метода определения припусков к расчетному приводит к существенному уменьшению припусков.

Разработка технологического маршрута

Разработать технологический маршрут обработки детали «Вал-шестерня»

) Выписываем номера поверхностей их форму точность размеров формы и расположения шероховатость. Заносим эти данные в графы 1-5 табл. 7.1.

Методы обработки поверхностей детали «Вал шестерня»

Т–ТП– ТЧ -ТО–ШП – ШЧ

Т–ТП– ТЧ –ТО–ШП–ШЧ–ПО

Т–ТП– ТЧ – ТО– ШП – ШЧ

Для каждой поверхности определяем методы обработки и записываем их в графу 6 табл. 7.1

Используя типовой технологический маршрут определяем предварительно порядок и наименование операций по обработке поверхностей детали “Вал промежуточный”. Полученные данные заносим в табл. 7.2.

Анализируем предварительный маршрут на предмет целесообразности перестановки объединения разделения или замены операций.

Учитывая серийный тип производства объединяем в одну операцию фрезерование торцов 1 18 и сверление центровых отверстий 19 20 полагая что они будут выполняться на фрезерно-центровальном станке.

Операции получистового и чистового точения объединим в одну для каждого конца вала.

Предварительный маршрут обработки детали “Вал шестерня”

Сверление центровых отверстий

Черновое точение правого конца

Черновое точение левого конца

Получистовое точение правого конца

Получистовое точение левого конца

Зачистка центровых отверстий

Черновое шлифование правого конца

Черновое шлифование левого конца

Получистовое шлифование правого конца

Получистовое шлифование левого конца

Чистовое шлифование правого конца

Чистовое шлифование левого конца

Шлифование зубьев шлицев

Окончательный маршрут обработки детали «Вал шестерня»

Наименование операции

Фрезерно-центровальная

Фрезерование торцов 118.

Сверление центровых отверстий 1920

Черновое точение пов. 1011897654.

Черновое точение пов. 13–17

Получистовое и чистовое точение пов. 11864

Получистовое и чистовое точение пов. 1517

Нарезание шлицев пов. 23

Фрезерование зубьев пов. 12

Снятие фасок пов. 12

Зачистка центровых отверстий 19 20

Черновое получистовое и чистовое шлифование пов. 867

Черновое получистовое и чистовое шлифование пов. 1517

Шлифование зубьев 12 и боковую пов. шлицев 3

Выбор средств технологического оснащения

1. Выбор оборудования

При выборе типа и модели металлорежущих станков будем руководствоваться следующими правилами:

) Производительность точность габариты мощность станка должны быть минимальными достаточными для того чтобы обеспечить выполнение требований предъявленных к операции.

) Станок должен обеспечить максимальную концентрацию переходов на операции в целях уменьшения числа операций количества оборудования повышения производительности и точности за счет уменьшения числа перестановок заготовки.

) В случае недостаточной загрузки станка его технические характеристики должны позволять обрабатывать другие детали выпускаемые данным цехом участком.

) Оборудование не должно быть дефицитным следует отдавать предпочтение отечественным станкам.

) В мелкосерийном производстве следует применять преимущественно универсальные станки револьверные станки станки с ЧПУ многоцелевые станки (обрабатывающие центры). На каждом станке в месяц должно выполняться не более 40 операций при смене деталей по определенной закономерности.

) Оборудование должно отвечать требованиям безопасности эргономики и экологии.

Если для какой-то операции этим требованиям удовлетворяет несколько моделей станков то для окончательного выбора будем проводить сравнительный экономический анализ.

Выбор оборудования проводим в следующей последовательности:

) Исходя из формы обрабатываемой поверхности и метода обработки выбираем группу станков.

Исходя из положения обрабатываемой поверхности выбираем тип станка.

) Исходя из габаритных размеров заготовки размеров обработанных поверхностей и точности обработки выбираем типоразмер (модель) станка.

Данные по выбору оборудования заносим в табл. 8.1.

2. Выбор приспособлений

При выборе приспособлений будем руководствоваться следующими правилами:

) Приспособление должно обеспечивать материализацию теоретической схемы базирования на каждой операции с помощью опорных и установочных элементов.

) Приспособление должно обеспечивать надежные закрепление заготовки обработке.

) Приспособление должно быть быстродействующим.

) Зажим заготовки должен осуществляться как правило автоматически.

) Следует отдавать предпочтение стандартным нормализованным универсально-сборным приспособлениям и только при их отсутствии проектировать специальные приспособления.

В данной курсовой работе рассматривается технология изготовления «вал – шестерня».

В ходе работы представлен анализ применяемости а также рассмотрена деталь с точки зрения технологичности. На основании анализа приведена таблица размеров с указанием допусков и предельных отклонений.

На основании технико-экономического анализа производства установлено что наиболее экономичным методом получения детали является горячая штамповка.

В курсовом проекте разработан рациональный маршрутно-операционный технологический процесс обработки резанием детали «Серьга»

Для обеспечения процесса обработки резанием детали «вал - шестерня» разработана необходимая технологическая документация.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

ГОСТ 25346-89 Основные нормы взаимозаменяемости. ЕСДП. Общие положения ряды допусков и основных отклонений;

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики;

СТО4.2-07-2014 Система менеджмента качества. Организация учета и хранения документов. – Введ. 30.12.2013. – Красноярск : ИПК СФУ 2014. – 41 с.

Косилова А.Г. Мещеряков Р.П. Справочник технолога-машиностроителя;

Панов А.А. (1988) Обработка металлов резанием.

ПРИЛОЖЕНИЕ А (обязательное) Чертеж общего вида «Вал – шестерня»

ПРИЛОЖЕНИЕ Б (обязательное) Маршрутная карта «Вал – шестерня»

![]() Chertezh_detali.cdw

Chertezh_detali.cdw

Сталь 40Х ГОСТ 4543-71

КР-15.03.02.01 08131094

Неуказанные предельные отклонения размеров диаметров h14

Кромки зубьев притупить фаской 0

![]() Titulnik.docx

Titulnik.docx

образовательное учреждение

«СИБИРСКИЙ ФЕДЕРАЛЬНЫЙ УНИВЕРСИТЕТ»

Кафедра «Технологические машины и оборудование нефтегазового комплекса»

по дисциплине “Основы технологии машиностроения”

Разработка технологического процесса изготовления детали

![]() Chertezh_zagotovki.cdw

Chertezh_zagotovki.cdw

На поверхности допускаются дефекты глубинной до 0

припуска на обработку

Неуказанные штамповочные уклоны 7

Неуказанные радиусы галтелей R2

Допускаемая величина смещения по поверхности разьема

Допускаемая величина остаточного облоя 1

Рекомендуемые чертежи

- 04.06.2017

- 24.01.2023

- 24.01.2023