Проектирование грузового АТП в г. Вологда (осуществляющего грузовые перевозки по методу оптимизации маятниковых маршрутов)

- Добавлен: 04.11.2022

- Размер: 4 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Программа для просмотра изображений

- Microsoft Word

- Visio

Дополнительная информация

![]() БЖД 5вер.cdw

БЖД 5вер.cdw

Тележка для инструментов

Бак для слива отработавшего масла

Перечень технологического

Условные обозначения:

Розетка 3-х фазного переменного тока

Розетка 1-о фазного переменного тока

Подвод сжатого воздуха

Местный вентиляционный отсос

Подвод холодной воды

![]() БЖД 10.cdw

БЖД 10.cdw

Тележка для инструментов

Бак для слива отработавшего масла

Бак для заправки маслом

Перечень технологического

Условные обозначения:

Розетка 3-х фазного переменного тока

Розетка 1-о фазного переменного тока

Подвод сжатого воздуха

Местный вентиляционный отсос

Подвод холодной воды

![]() БЖД -1.cdw

БЖД -1.cdw

Шлифовально-заточной станок

Пресс гидравлический

Стол для оборудования

Прибор для очистки и

проверки свечей зажигания

Автоматическая ванна для

Бак для слива отработавшего масла

Перечень технологического

Условные обозначения:

Розетка 3-х фазного переменного тока

Розетка 1-о фазного переменного тока

Подвод сжатого воздуха

Местный вентиляционный отсос

Подвод холодной воды

![]() БЖД 5.cdw

БЖД 5.cdw

Тележка для инструментов

Бак для слива отработавшего масла

Бак для заправки маслом

Перечень технологического

Условные обозначения:

Розетка 3-х фазного переменного тока

Розетка 1-о фазного переменного тока

Подвод сжатого воздуха

Местный вентиляционный отсос

Подвод холодной воды

![]() БЖД 11.cdw

БЖД 11.cdw

Тележка для инструментов

Бак для слива отработавшего масла

Перечень технологического

Условные обозначения:

Розетка 3-х фазного переменного тока

Розетка 1-о фазного переменного тока

Подвод сжатого воздуха

Местный вентиляционный отсос

Подвод холодной воды

![]() ТЭО.cdw

ТЭО.cdw

Тележка для инструментов

Бак для слива отработавшего масла

Бак для заправки маслом

Технико-экономическое

Сводный график сбора и обработки информации

![]() ТЭО 2 Ф.cdw

ТЭО 2 Ф.cdw

Ввод количества машин

Ввод продолжительности рабочей смены

Подтверждение введенных данных

нажатием кнопки "Set

Фиксирование длины рабочей смены

Ввод количества ездок до кажодго

Ввод времени оборота до каждого

Ввод интервала времени получения

Запуск процесса расчета нажатием

Окно ввода количества

Окно ввода продолжительности

Кнопка процесса расчета

Последовательность расчета

![]() ТЭО 2 Ф 10версия.cdw

ТЭО 2 Ф 10версия.cdw

Ввод количества машин

Ввод продолжительности рабочей смены

Подтверждение введенных данных

нажатием кнопки "Set

Фиксирование длины рабочей смены

Ввод количества ездок до кажодго

Ввод времени оборота до каждого

Ввод интервала времени получения

Запуск процесса расчета нажатием

Окно ввода количества

Окно ввода продолжительности

Кнопка процесса расчета

Последовательность расчета

![]() ТЭО 2 Ф 5версия.cdw

ТЭО 2 Ф 5версия.cdw

Ввод количества машин

Ввод продолжительности рабочей смены

Подтверждение введенных данных

нажатием кнопки "Set

Фиксирование длины рабочей смены

Ввод количества ездок до кажодго

Ввод времени оборота до каждого

Ввод интервала времени получения

Запуск процесса расчета нажатием

Окно ввода количества

Окно ввода продолжительности

Кнопка процесса расчета

Последовательность расчета

![]() технология Ф.cdw

технология Ф.cdw

клапаном и коромыслом и затя-

Инструменты: ключ гаечный

Выставить зазор между

в пределах 0.85-1.00 мм.

Инструменты: щуп проволчный.

Поворачивая руль в обе стороны

с усилием 10 Н проверяем

суммарный люфт рулевого колеса.

Максимальный допустимый люфт

Инструменты: динамометр со шкалой

Опустить стекляную тубку в

банку аккумуляторной батареи

заткнуть пальцем и вытащить.

Уровен электролита втрубке

должен быть в пределах

-15 мм. При необходимости

долить дистиллированную воду.

Инструменты: стеклянная трубка.

Регулировка теплового зазара

Регулировка искрового зазора

Проверка уровня электролита

Проверка люфта рулевого управления

![]() технология Ф 10вер.cdw

технология Ф 10вер.cdw

клапаном и коромыслом и затя-

Инструменты: ключ гаечный

Выставить зазор между

в пределах 0.85-1.00 мм.

Инструменты: щуп проволчный.

Поворачивая руль в обе стороны

с усилием 10 Н проверяем

суммарный люфт рулевого колеса.

Максимальный допустимый люфт

Инструменты: динамометр со шкалой

Опустить стекляную тубку в

банку аккумуляторной батареи

заткнуть пальцем и вытащить.

Уровен электролита втрубке

должен быть в пределах

-15 мм. При необходимости

долить дистиллированную воду.

Инструменты: стеклянная трубка.

Регулировка теплового зазара

Регулировка искрового зазора

Проверка уровня электролита

Проверка люфта рулевого управления

![]() 5.Технология.doc

5.Технология.doc

Организация технологического процесса ТО-2

Поддержание автомобилей в исправном состоянии и надлежащем виде достигается техническим обслуживанием и ремонтом на основе планово-предупредительной системы обслуживания. ТО-2 является профилактическим мероприятием и проводится принудительно в плановом порядке через определённые пробеги.

Основным назначением ТО-2 является снижение интенсивности изнашивания деталей выявление и предупреждение отказов и неисправностей своевременным выполнением контрольно-диагностических смазочных крепёжных регулировочных и других работ.

Допускаемое отклонение пробега при обслуживании при ТО-2 ±500 км

Перечень работ ТО-2 автомобиля

Осмотреть автомобиль

Проверить состояние кабины платформы оперения капота номерных

Проверить исправность запоров бортов платформы механизмов дверей

Проверить действие контрольно-измерительных приборов стеклоочистителя устройства для обмыва обогрева и обдува ветрового стекла и вентиляции. Включать стеклоочиститель надо только после обмыва стекла водой с помощью омывателя Проверить герметичность системы охлаждения двигателя отопителя и пускового подогревателя

Проверить крепление и состояние радиатора пускового подогревателя исправность привода жалюзи. Ослабленные болты и гайки подтянуть. В случае заедания тяги привода ее необходимо вытянуть из оболочки промыть в керосине и смазать смазкой ЦИАТИМ-201 после чего вставить в оболочку и закрепить

Проверить крепление крышки распределительных шестерен шкива вентилятора водяного насоса радиальный зазор в подшипниках. Ослабленные гайки подтянуть

Прочистить контрольное отверстие водяного насоса для выхода воды

Проверить состояние и натяжение ремня привода вентилятора. Натяжение ремня осуществляют изменением положения натяжного ролика

Проверить герметичность системы смазки двигателя

Подтянуть гайки впускных и выпускных трубопроводов и приемных труб глушителя

Ослабленные гайки подтянуть. Проверить состояние подушек опор двигателя

Проверить крепление двигателя к раме. Ослабленные болты и гайки подтянуть

Проверить осмотром состояние приборов системы питания герметичность их соединений. При необходимости устранить неисправности

Проверить надежность крепления карбюратора. Убедиться в исправности механизмов управления карбюратором. В случае заедания тяг вынуть их из оболочки промыть в керосине и смазать. Ослабленные гайки подтянуть

Снять и промыть фильтрующий элемент и стакан фильтра тонкой очистки топлива

Слить отстой из бензинового фильтра-отстойника снять и промыть его фильтрующий элемент

Проверить легкость пуска двигателя и содержание окиси углерода и углеводородов в отработавших газах. При необходимости отрегулировать минимальную частоту вращения коленчатого вала и содержание окиси углерода и углеводородов в отработавших газах на режиме холостого хода

Проверить крепление:

картера сцепления и картера коробки передач. Ослабленные болты и гайки подтянуть гайки фланца вторичного вала коробки передач. Ослабленную гайку подтянуть

фланцев карданных валов. Ослабленные болты и гайки подтянуть

промежуточной опоры. Ослабленные болты и гайки подтянуть

Проверить действие привода и свободный ход педали сцепление. При необходимости отрегулировать

Проверить люфт в шарнирах и шлицевом соединении карданной передачи

Проверить затяжку обоймы сальника подвижного шлицевого соединения карданной передачи. Ослабленную обойму подтянуть

Проверить состояние и герметичность заднего моста

затяжку гаек шпилек полуосей заднего моста. Ослабленные гайки подтянуть

крепление редуктора к балке заднего моста и муфты подшипников ведущей шестерни. Ослабленные болты подтянуть

затяжку гайки фланца ведущей шестерни. Если гайка подтянулась необходимо проверить пред-натяг подшипников ведущей шестерни

Проверить герметичность картера рулевого механизма. При необходимости устранить течь

Проверить крепление картера рулевого механизма колонки рулевого управления сошки и состояние кернения гайки крепления рулевого колеса. Ослабленные болты и гайки подтянуть

Проверить люфты рулевого механизма шарниров рулевых тяг шкворневых соединений подшипников ступиц передних колес

Проверить крепление и шплинтовку гаек пальцев шарниров и рычагов поворотных кулаков крепление гаек стопоров шкворней. Ослабленные гайки подтянуть

Проверить состояние балки передней оси. Отрегулировать схождение и проверить углы установки колес

Снять тормозные барабаны и очистить тормозные механизмы от грязи

Проверить состояние рабочих поверхностей барабанов и тормозных накладок. При необходимости заменить тормозные колодки с последующей регулировкой тормозных механизмов

Проверить крепление главного тормозного цилиндра гидровакуумных усилителей трубопроводов тормозных щитов. Ослабленные болты и гайки подтянуть

Проверить работоспособность и герметичность рабочей тормозной системы:

при работающем двигателе и нажатии на тормозную педаль с максимальным усилием

при неработающем двигателе

Проверить исправность привода и действие стояночной тормозной системы. При необходимости отрегулировать

Проверить состояние буксирного устройства и надежность его крепления к раме. Ослабленные гайки подтянуть

Проверить исправность действия замочного механизма

стремянок передних и задних рессор крышек рессор амортизаторов и кронштейнов их крепления

Ослабленные болты и гайки подтянуть

Проверить крепление колес состояние ободов и дисков. Исправить вмятины и забоины. Заменить колеса с разработанными сферами крепежных отверстий в дисках. Ослабленные гайки подтянуть Проверить состояние и износ шин

Проверить давление в шинах. При необходимости подкачать шины

Проверить состояние резиновых прокладок опор кабины и крепление кабины и платформы к раме. Ослабленные болты и гайки подтянуть

Проверить состояние и действие замков капота и дверей петель дверей и капота ручек кабины противосол-нечных козырьков запоров бортов и их крепление. Ослабленные болты и гайки потянуть

Проверить крепление крыльев подножек брызговиков. Ослабленные винты и гайки подтянуть

Очистить аккумуляторную батарею от грязи и пыли. Электролит попавший на поверхность батареи удалить чистой ветошью смоченной в 10%-ном растворе нашатырного спирта или кальцинированной соды. Затем поверхность насухо вытереть

Прочистить вентиляционные отверстия в пробках

Проверить надежность контакта наконечников проводов с выводами

Проверить затяжку гаек стяжек крепления рамки аккумуляторной батареи. Ослабленные гайки подтянуть

Проверить уровень электролита во всех банках аккумуляторной батареи и при необходимости долить дистиллированную воду. В холодное время года (во избежание замерзания) дистиллированную воду следует доливать непосредственно перед пуском двигателя

Проверить степень заряженности аккумуляторной батареи по изменению плотности электролита

Проверить крепление стартера генератора регулятора напряжения. Ослабленные болты и гайки подтянуть

Проверить и при необходимости отрегулировать натяжение ремня привода генератора. Натяжение ремня производится изменением положения генератора

Проверить крепление шкива на валу генератора. Ослабленную гайку подтянуть

Осмотреть катушку зажигания свечи провода. При необходимости очистить наружные поверхности от пыли грязи и масла

Вывернуть свечи зажигания проверить их состояние при необходимости очистить от нагара и отрегулировать зазор между электродами или заменить свечи. При регулировке зазора подгибать боковой электрод

Снять крышку и бегунок датчика-распределителя тщательно протереть их тряпкой смоченной чистым бензином. Протереть провода высокого напряжения и вставить их в гнезда крышки датчика-распределителя до упора

Проверить крепление установку и действие светосигнальных приборов ламп щитка приборов указателей поворота и звукового сигнала. Ослабленные болты и гайки подтянуть

Проверить установку крепление и действие фар. При необходимости отрегулировать направление светового потока фар

Прочистить сапуны коробки передач и заднего моста вывернув и продув их воздухом

Произвести смазочные работы

Проверить после обслуживания работу агрегатов механизмов и приборов контрольным пробегом на 5-10км

Запоры должны закрываться и отбываться от усилия руки механизмы должны быть исправны При работающем двигателе убедиться в исправности приборов путем последовательного включения их в работу. Крышки люков должны свободно открываться и закрываться

Подтекания жидкости не допускаются

Жалюзи должны плотно закрываться и открываться без заеданий

Натяжение ремня проверяют нажатием на середину ветви с усилием 38 — 42 Н. Прогиб должен быть в пределах 10 — 15мм

Подтекание масла не допускается

Не допускается расслоение и разрыв подушек

Подтекание топлива не допускается

Заедание тяг ручного привода заслонок не допускается

При очистке фильтрующий элемент и стакан продуть воздухом. После установки стакана-отстойника на место не должно быть подтеканий бензина

Люфты дающие стук в соединении не допускаются

Торец обоймы сальника шлицевого соединения должен находиться в пределах канавки на поверхности шлицевой втулки

На рабочих поверхностях тормозных барабанов борозды риски глубиной более 05 мм не допускаются. При необходимости проточить рабочую поверхность барабана Утопание голоден заклепки на накладках должно быть не менее 05 мм

В момент нажатия на педаль должно прослушиваться шипение воздуха в фильтре гидроввакуумного усилителя тормозов расположенного на съемном полюсе кабины

Зазор между тормозной педалью и полом кабины должен быть не менее 25 мм

Подтекание тормозной жидкости не допускается

Уровень жидкости в наполнительном бачке главного цилиндра должен быть на 20-25 мм ниже верхней кромки наливной горловины

По истечении 2 мин после остановки двигателя при нажатии на педаль тормоза с усилием 300 — 700 Н должно прослушиваться шипение воздуха в фильтре гидровакуумного усилителя что соответствует допустимому падению вакуума в системе не более чем на 20 кПа

При плавном трогании автомобиля с места на II передаче с включенной стояночной тормозной системой двигатель должен остановиться

При правильной регулировке рычаг стояночного тормоза должен затягиваться на 3 — 4 зубца сектора

Продольный люфт в буксирном устройстве не должен превышать 2 мм. Повышенный люфт устранить регулировкой

Защелка и собачка буксирного крюка должны открываться и закрываться без заеданий. В закрытом положении зазор между защелкой и крюком должен быть не бол ее 05 мм

Вмятины и забоины на ободах колеса более 5 мм не допускаются. Наружный диаметр сферической поверхности крепежных отверстий должен быть не более 385мм

На шинах не должно быть посторонних предметов повреждений. Износ протектора должен быть равномерным. При необходимости переставить шины

Аккумуляторная батарея должна быть чистой

Отверстия в пробках не должны быть засорены

Выводы и наконечники проводов батареи должны быть без окислов и смазаны

Уровень электролита должен быть выше предохранительного щитка на 10 - 15 мм

Проверку производить в соответствии с требованиями Инструкции по эксплуатации аккумуляторной батареи

Ремень натянут правильно если при нагрузке 40 Н на участке между шкивами вентилятора и генератора прогиб будет в пределах 10 — 15мм

Зазор между электродами свечи должен быть в пределах 085 — 100 мм

Все детали должны быть чистыми и сухими

Сапуны должны быть завернуты до отказа

Ключи 10 12 14 мм отвертка

Ключи 10 12 14 17 мм отвертка

Металлический стержень 03 —5мм

Масштабная линейка. Ключи 14 17 мм

Ключи 10 12 14 мм керосин смазка ЦИАТИМ-201 ветошь

Емкость с бензином источник сжатого воздуха

Емкость с бензином ключи 14 19 мм

Газоанализатор тахометр отвертка

Ключ 19 мм плоскогубцы масштабная линейка

Ключи 12 14 17 19 22 мм

Ключи 12 17 19 36 мм

Ключи 12 14 17 19 24 и 30 мм ключ для регулировочного винта вала сошки отвертка плоскогубцы молоток

Ключи 14 17 мм плоскогубцы ключ разводной молоток линейка для проверки схождения колес

Спецотвертка ветошь емкость с керосином

Ключи 12 13l4 17 19 мм

Ключи 12 17 мм плоскогубцы домкрат

Масштабная линейка ключи 12 19 22 мм разводной ключ

Ключи 14 17 19 24 30 мм

Ключи 22 38 мм гаек колес вороток штангенциркуль

Манометр воздушный насос

Ключи 10 12 17 мм отвертка

Ключи 12 13 14 17 мм

Ветошь 10%-ный раствор нашатырного спирта или кальцинированной соды

Деревянный или пластмассовый стержень ветошь

Пушечная смазка или вазелин ВТВ-1

Визуально стеклянная трубочка резиновая груша дистиллированная вода

Ключи 8 10 13 14 17 19 мм

Масштабная линейка ключи 12 14 17 мм

Ветошь чистый бензин

Ключи 10 13 мм отвертка

Отвертка экран 2x3 м кусок темной материи

Ключ 12 мм источник сжатого воздуха

Шприц рычажно-плунжерный емкости для масла ветошь

Дополнительно через одно ТО-2

Проверить крепление гаек шпилек головок блока цилиндров. Ослабленные гайки подтянуть

Проверить и при необходимости отрегулировать зазоры между клапанами и коромыслами

Снять ступицы промыть подшипники ступиц и сальники в керосине. Проверить состояние подшипников ступиц сальников шеек цапф переднего и заднего мостов в местах установки подшипников и сальников. Заложить свежую смазку в ступицы передних колес и небольшое количество смазки в подшипники и на по-верхность уплотняющей кромки сальников ступиц задних колес. Отрегулировать подшипники ступиц колес

Протереть оребренную поверхность транзисторного коммутатора. Подтянуть крепление коммутатора и наконечники проводов

Не допускаются: на рабочих поверхностях колец и роликах подшипников — пятнистое изнашивание и выкрашивание; на буртах внутреннего кольца и сепаратора — повреждения; на шейках в местах установки подшипников и сальников — изнашивание; на рабочей поверхности уплотняющей кромки сальника — потеря эластичности и разрывы

Корпус коммутатора должен быть чистым

Ключи 11 14 мм отвертка щуп пусковая рукоятка

Ветошь бензин отвертка ключи 10 12 мм

2. Номенклатура эксплуатационных материалов

В процессе ТО-2 используется большая номенклатура эксплуатационных материалов для смазки агрегатов автомобиля:

летом: масло М-10Г2(К) ГОСТ 8581-78 (при температуре выше +5оС); зимой: масло М-8Г2(К) ГОСТ 8581-78 или масло М-8-Д(М) ГОСТ 8581-78; всесезонно: масло ВЕЛС СУПЕР ТУРБО 15W40 или масло моторное Уфалуб ХД Экстра 15W40 ТУ 0253-003-114931 или масло ДВ-АСЗп-10В ОСТ 38.01370-84;

- масло ТСп-15к ГОСТ 23652-79 масло ТМЗ-18 КАМА ТУ 8.301-19-63-92 или масло Тап-15В ГОСТ 23652-79;

-смазка Литол-24 ГОСТ 21150-87; смазка Лита ТУ38.101.308-90; смазка графитная УсСА ГОСТ 3333-80; смазка №158 ТУ 38.101.320-77; солидол ЖГОСТ 1033-79; смазка ЦИАТИМ 201 ГОСТ 6267-74;

-индустриальное масло И-12А ГОСТ 20799-75; индустриальное масло И-20А ГОСТ 20799-75;

-гидротормозная жидкость “Нева” ТУ 6-01-1163-78; тормозная жидкость “Тополь” ТУ 6-01-787-86;

-антифриз ТОСОЛ А-40М ТУ 6-57-48-91; ОЖ Гликамол А-40 ТУ 37.104.128-91; ОЖ-40 “Лена” ТУ 113-07-02-88; ТОСОЛ А-65М ТУ 6-57-48-91; ОЖ-65 “Лена” ТУ 113-07-02-88.

![]() технология.cdw

технология.cdw

клапаном и коромыслом и затя-

Ключ гаечный рожковый 14 мм

Выставить зазор между

в пределах 0.85-1.00 мм.

Поворачивая руль в обе стороны

с усилием 10 Н проверяем

суммарный люфт рулевого колоса.

Динамометр со шкалой

Опустить стекляную тубку в

банку аккумуляторной батареи

аткнуть пальцем и вытащить.

Уровен электролита втрубке

должен быть в пределах

Регулировка теплового зазара

Регулировка искрового зазора

Проверка уровня электролита

Проверка люфта рулевого управления

![]() Производственный корпус 5вер.cdw

Производственный корпус 5вер.cdw

Склад смазочных материалов и

Слесарно-механический участок

Электоро-технический участок

Участок ремонта системы питания

Производственный корпус

Экспликация помещений

Кольцевая автодорога

План на отметке 1.000 м

![]() Производственный корпус.cdw

Производственный корпус.cdw

Склад смазочных материалов и

Слесарно-механический участок

Электоро-технический участок

Участок ремонта системы питания

Производственный корпус

Экспликация помещений

Кольцевая автодорога

План на отметке 1.000 м

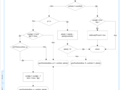

![]() Блок- схема 1.cdw

Блок- схема 1.cdw

Блок-схема №1 алгоритма программы

![]() Блок- схема 2.cdw

Блок- схема 2.cdw

Блок-схема №2 алгоритма программы

![]() Блок- схема 1 10вер..cdw

Блок- схема 1 10вер..cdw

Блок-схема №1 алгоритма программы

![]() Зона ТО-ТР.cdw

Зона ТО-ТР.cdw

Тележка для инструментов

Бак для слива отработавшего масла

Перечень технологического

Условные обозначения:

Розетка 3-х фазного переменного тока

Розетка 1-о фазного переменного тока

Подвод сжатого воздуха

Местный вентиляционный отсос

Подвод холодной воды

План на отметке 1.000 м

![]() Зона ТО-ТР 10.cdw

Зона ТО-ТР 10.cdw

Тележка для инструментов

Бак для слива отработавшего масла

Перечень технологического

Условные обозначения:

Розетка 3-х фазного переменного тока

Розетка 1-о фазного переменного тока

Подвод сжатого воздуха

Местный вентиляционный отсос

Подвод холодной воды

План на отметке 1.000 м

![]() Зона ТО-ТР 5вер.cdw

Зона ТО-ТР 5вер.cdw

Тележка для инструментов

Бак для слива отработавшего масла

Перечень технологического

Условные обозначения:

Розетка 3-х фазного переменного тока

Розетка 1-о фазного переменного тока

Подвод сжатого воздуха

Местный вентиляционный отсос

Подвод холодной воды

План на отметке 1.000 м

![]() Генплан АТП 5 вер.cdw

Генплан АТП 5 вер.cdw

Производственно-складской

административно-бытовой корпус

Площадка для хранения автомобилей

Стоянка личного транспорта

Коэффициент застройки К

Коэффициент озеленения К

Экспликация зданий и сооружений

Кольцевая автодорога

Условные обозначения:

![]() Генплан АТП-11.cdw

Генплан АТП-11.cdw

Производственно-складской

административно-бытовой корпус

Площадка для хранения автомобилей

Стоянка личного транспорта

Коэффициент застройки К

Коэффициент озеленения К

Экспликация зданий и сооружений

Кольцевая автодорога

Условные обозначения:

![]() Генплан АТП.cdw

Генплан АТП.cdw

Производственно-складской

административно-бытовой корпус

Площадка для хранения автомобилей

Стоянка личного транспорта

Коэффициент застройки К

Коэффициент озеленения К

Экспликация зданий и сооружений

Кольцевая автодорога

Условные обозначения:

![]() 10_Экономика 5вер.cdw

10_Экономика 5вер.cdw

Строительство здания

Приобретение оборудования

Транспортировка оборудования

Приобретение подвижного состава

Текущие эксплуатационные

Амортизация оборудования

Затраты на электроэнергию

Затраты на водоснабжение

Затраты на отопление

Затраты на расходные материалы

Общий фонд заработной платы с учетом страховых взносов

Эксплуатация подвижного состава

Прибыль и окупаемость проекта

Срок окупаемости инвестиций

Основные экономические

Основные экономические показатели проекта

![]() 10_Экономика. 10вер.cdw

10_Экономика. 10вер.cdw

Строительство здания

Приобретение оборудования

Транспортировка оборудования

Приобретение подвижного состава

Текущие эксплуатационные

Амортизация оборудования

Затраты на электроэнергию

Затраты на водоснабжение

Затраты на отопление

Затраты на расходные материалы

Общий фонд заработной платы с учетом страховых взносов

Затраты на эксплуатация подвижного состава

Прибыль и окупаемость проекта

Срок окупаемости инвестиций

Основные экономические

Основные экономические показатели проекта

![]() 10_Экономика. cdw.cdw

10_Экономика. cdw.cdw

Строительство здания

Приобретение оборудования

Транспортировка оборудования

Приобретение подвижного состава

Текущие эксплуатационные

Амортизация оборудования

Затраты на электроэнергию

Затраты на водоснабжение

Затраты на отопление

Затраты на расходные материалы

Общий фонд заработной платы с учетом страховых взносов

Эксплуатация подвижного состава

Прибыль и окупаемость проекта

Срок окупаемости инвестиций

Основные экономические

Основные экономические показатели проекта

![]() Бжд - 1.doc

Бжд - 1.doc

1. Анализ опасных и вредных производственных факторов при ТО автомобилей ГАЗ- 3302

Условия труда рабочего на участке ТО связаны с проведением смазочных крепежных работ периодическим включением двигателя автомобиля для проведения регулировочных работ. Это влечет за собой выбросы вредных веществ образующихся при сгорании бензина и дизельного топлива: окислы углерода (СОх) окислы азота (NOx) сернистый ангидрид углеводороды (CnHm) и др.

Окислы углерода вызывают кислородную недостаточность. Окислы азота провоцируют отек легких хронические бронхиты опасное снижение кровяного расстройства. Сернистый ангидрид вызывает хроническое воспаление носоглотки бронхов нарушение функций щитовидной железы раздражение глаз.

Углеводороды нарушают нервную систему вызывают раздражительность головокружение.

Поэтому для создания нормальных условий труда необходимо соблюдение четкой последовательности технологического процесса по работам в зоне ТО. Необходимо проводить систематические медицинские осмотры персонала. В помещениях цеха предусматривается искусственное освещение подвесными светильниками на подвесах автоматизированная вентиляция.

Работа при нарушении нормальных условий труда может привести к производственным травмам и профессиональным заболеваниям.

В зоне ТО производятся также работы которые связаны с вывешиванием автомобиля при помощи двухстоечного подъёмника что создает опасные и вредные факторы на объекте.

В процессе работы с подъёмником могут иметь место следующие опасные и вредные факторы:

- нанесение телесных травм в результате подъёмов и опускании подхватов;

- падение автомобиля с подъёмника в результате небрежной установки подхватов;

- опускание автомобиля в результате перегруза подъёмника что может привести к срыву грузовой гайки;

-повышенный уровень шума вибраций на рабочем месте при подъёмах и опусканиях подхватов;

-недостаточная освещенность рабочей зоны;

-поражение работающего электрическим током от токопроводящих частей подъёмника в результате неправильного его заземления.

Из этого можно сделать вывод что работы на участке ТО достаточно опасны и вредны. При нарушении правил эксплуатации монтажа и техники безопасности работник может получить значительные травмы поражения организма в результате действия отравляющих веществ а так же негативное воздействие на организм вибраций что со временем может привести к ряду заболеваний.

Для предотвращения этих опасных факторов необходимо разработать меры по обеспечению безопасных и здоровых условий труда.

2.Меры по обеспечению безопасных и здоровых условий труда

Участок ТО представляет собой отдельное помещение площадью 68м2. Высота потолков 6м. Из оборудования на участке имеются:

- подъемник электро-гидравлический платформенный 4т;

- кран гаражный 05т;

- верстак двухтумбовый;

- стеллаж для деталей;

- шкаф для приборов;

- тележка для инструментов;

- бак слива отработавшего масла;

Рабочие места находятся у верстака и подъемника расположенных в непосредственной близости друг к другу что уменьшает время на смену рабочего места.

Для обеспечения безопасности и безвредности работ снижения трудоемкости повышения качества работ по обслуживанию и ремонту автомобилей их проводят на специально оборудованных постах оснащенных необходимыми устройствами и приборами. Эстакады оборудованы приспособлениями исключающими падение автомобиля (отбойный брус направляющие реборды).

Расстановка оборудования на участке выполнена с учетом необходимых условий техники безопасности удобства обслуживания и монтажа оборудования при соблюдении нормативных расстояний между оборудованием между оборудованием и элементами зданий.

Во избежании загрязнения воздуха производственной зоны отработавшими газами при регулировке и диагностировании двигателей на участке ТО и ТР устроен местный отсос отработавших газов.

На переносных электроинструментах работающих на токе напряжением 110 – 220 В предусмотрены защитные пускатели обеспечивающие дистанционное управление и мгновенное отключение от сети электроинструментов в случае замыкания на корпус или обрыва заземляющего провода.

На АТП предусмотрена мойка автомобилей перед постановкой их на техническое обслуживание и ремонт. Механизированная мойка выполняется в специальном изолированном помещении. Мойку автомобилей в летнее время выполняют холодной водой а в холодное время года – теплой водой при температуре 20 - 30. Рабочее место мойщика и пульт управления располагаются вне зоны мойки в застекленной кабине. Для безопасности к пульту управления силовыми агрегатами подводится ток напряжением 12 В.

Для удобства работы применяются гидравлические и электромеханические подъемники. Перед техническим обслуживанием автомобиля на подъемнике на механизме управления устанавливается табличка с надписью “Не трогать – под автомобилем работают”. Производится осмотр кабелей идущих к подъемнику.

Место разлива топлива или масла засыпается песком а затем его удаляют в безопасное место. Оборудование которое приводится к работе электрической энергией заземляется. Оборудование и приборы обеспечены всеми необходимыми защитными приспособлениями предотвращающими попадание работающего в ремонтную зону. Для защиты кожи от действия топлив и масел используют пасты которые не позволяют проникнуть к коже вредным веществам. Раны полученные при ремонте топливной аппаратуры промывают 3% - м раствором борной кислоты.

Снятие агрегатов и деталей связанное с большими физическими напряжениями неудобствами производят с помощью специальных съемников. Агрегаты заполненные жидкостями предварительно освобождают от них и после этого снимают с автомобиля.

При выполнении аккумуляторных работ соблюдаются правила техники безопасности. Малогабаритные аккумуляторные батареи переносят с помощью специальных захватов а аккумуляторные батареи массой более 20 кг перемещают с помощью тележек. Для приготовления кислотного электролита применяют кислостойкие сосуды (эбонитовые).

Заряжают батареи только при включенной вытяжной вентиляции при открытых заливных отверстиях в крышках аккумуляторов. Зарядные устройства и выключатели электрической цепи во взрывобезопасном исполнении.

При осмотре для освещения затемненных мест применяют переносные светильники напряжением не выше 42 В с предохранительной сеткой. В осмотровых канавах применяются переносные светильники напряжением не выше 12 В. Также в помещениях цеха предусмотрены светильники закрепленные на подвесах для искусственного освещения.

Все части электроустановок с которыми может соприкасаться обслуживающий персонал тщательно изолированы а там где это невозможно правилами установлены безопасные расстояния до работающих: открытые токопроводы установлены на расстоянии не менее 35 м от пола 15 м от технологического оборудования и 1 м от трубопроводов. Но из – за нарушения изоляции под током оказываются части установок которые при нормальных условиях электробезопасны. Для создания в таких случаях безопасных условий для обслуживающего персонала применяют защитное заземление. Для защиты электроустановок применяют защитное отключение.

Весь обслуживающий персонал на территории производственного корпуса при выполнении работ находится в спецодежде с головными уборами.

На участке технического обслуживания ремонта и диагностики расположен пожарный щит два огнетушителя и ящики с песком для принятия экстренных мер в случае пожарной опасности.

В соответствии с “Законом о труде” работникам раз в год предоставляется оплачиваемый отпуск в количестве 24 дней и дополнительный отпуск в размере 3 дней. Для работников предусмотрены санитарно – бытовые помещения: раздевалки умывальные санузлы. Регулярно всем работникам выдается спецодежда.

3 Расчет средств пожаротушения

Площадь зоны ТО составляет 464 м2. Категория помещения по взрывопожарной и пожарной опасности В (пожароопасное). Класс пожара В – пожары горючих жидкостей или плавящихся твердых веществ.

Определение необходимого количества первичных средств пожаротушения:

на каждые 200 м2 – 1 асбестовое покрывало 2х15 м (в местах хранения и применения легковоспламеняющихся жидкостей и горючих жидкостей);

в соответствии с требованиями ГОСТ 12.4.009-83 бочки для хранения воды должны иметь объем не менее 02 м3 и комплектоваться ведрами. Принимаем одну бочку объемом 02 м3 с ведром. Ящики с песком должны иметь объем 05; 10; 3 м3 и комплектоваться совковой лопатой по ГОСТ3620-76. Принимаем один ящик с песком объемом 05 м3 с совковой лопатой.

Емкости для песка входящие в конструкцию пожарного стенда должны быть вместимостью не менее 01 м3. Конструкция ящика должна обеспечивать удобство извлечения песка и исключать попадание осадков.

Выбор типа и расчет необходимого количества огнетушителей следует производить в зависимости от их огнетушащей способности предельной площади класса пожара горючих веществ и материалов в защищаемом помещении или на объекте. Результаты представлены в табл. 5.1.

Нормы оснащения помещений ручными огнетушителями

Предельная защищаемая площадь м2

Пенные и водные огнетушители вместимостью 10 л

Порошковые огнетушители вместимостью л

Хладоновые огнетушители вместимостью 2 л

Углекислотные огнетушители вместимостью л

Для тушения очагов пожара различных классов порошковые огнетушители должны иметь соответствующие заряды: для класса В – порошок ВС или АВС. Знаком «++» обозначены рекомендуемые к оснащению объектов огнетушители знаком «+» - огнетушители применение которых допускается при отсутствии рекомендуемых и соответствующем обосновании знаком «-» - огнетушители которые не допускаются для оснащения данных объектов.

Передвижные огнетушители не принимаем.

Для размещения первичных средств пожаротушения немеханизированного инструмента и пожарного инвентаря в производственных и складских помещениях не оборудованных внутренним противопожарным водопроводом и автоматическими установками пожаротушения а также на территории предприятий (организаций) не имеющих наружного противопожарного водопровода или при удалении зданий (сооружений) наружных технологических установок этих предприятий на расстояние более 100 м от наружных пожарных водоисточ ников должны оборудоваться пожарные щиты. Необходимое количество пожарных щитов и их тип определяются в зависимости от категории помещений зданий (сооружений) и наружных технологических установок по взрывопожарной и пожарной опасности предельной защищаемой площади одним пожарным щитом и класса пожара в соответствии с табл. 5.2.

Нормы оснащения зданий (сооружений) и территорий пожарными щитами

Наименование функционального назначения помещений и категория помещений или наружных технологических установок по взрывопожарной и пожарной опасности

Предельная защищаемая площадь одним пожарным щитом м2

А Б и В (горючие газы и жидкости)

В (твердые горючие вещества и материалы)

Помещения и открытые площадки предприятий (организаций) по первичной переработке сельскохозяйственных культур

Помещения различного назначения при проведении сварочных или других огнеопасных работ

- ЩП-А – щит пожарный для очагов пожара класса А;

- ЩП-В – щит пожарный для очагов пожара класса В;

- ЩП-Е – щит пожарный для очагов пожара класса Е;

- ЩП-СХ – щит пожарный для сельскохозяйственных предприятий;

- ЩПП – щит пожарный передвижной.

Поскольку в производственном помещении отсутствуют внутренний противопожарный водопровод и автоматические установки пожаротушения для размещения первичных средств пожаротушения должны оборудоваться пожарные щиты укомплектованные согласно табл. 5.3. Учитывая категорию производственного помещения по прил. 1 НПБ 105-95 защищаемую площадь класс пожара при помощи табл. 5.1 выбираем требуемый тип пожарного щита и рассчитываем необходимое количество выбранных щитов.

Используя информацию строки табл. 5.1 получаем что в рассматриваемом случае необходимо иметь 1 пожарный щита типа ЩП-В.

Нормы комплектации пожарных щитов

Наименование первичных средств пожаротушения

немеханизированного

инструмента и инвентаря

Нормы комплектации в зависимости от типа пожарного щита и класса

- воздушно-пенные (ОВП)

- порошковые (ОП) вместимостью и массой огнетушащего состава лкг (109 54)

- углекислотные (ОУ) вместимостью и массой огнетушащего состава лкг (53)

Комплект для резки электропроводов: ножницы диэлектрические боты и коврик

Асбестовое полотно грубошерстная ткань или войлок

Тележка для перевозки

Емкость для хранения воды объемом: 02 м3

Рукав Ду 18-20 длиной 5 м

Защитный экран 14 х 2 м

Стойки для подвески

4. Меры по обеспечению устойчивости работы АТП в условиях чрезвычайной ситуации

На АТП могут возникнуть следующие чрезвычайные ситуации:

пожары (неосторожное обращение с огнем замыкание электропроводки и т.д.);

аварии в электроэнергетических системах( нарушения правил и норм монтажа оборудования несоблюдение правил эксплутации и т.д.);

аварии в системах коммунального водо- теплоснабжения и канализации в результате износа перенагрузки нарушений в эксплуатации;

внезапное обрушение здания в результате износа превышения допустимых нагрузок и т.д.

В условиях чрезвычайных ситуаций на предприятиях автомобильного транспорта необходимо проводить определенные мероприятия с целью ликвидации или уменьшения вредного воздействия источников чрезвычайной ситуации.

Для обеспечения устойчивости работы объекта предусмотрены следующие организационные и технические мероприятия:

своевременное оповещение персонала о возникновении чрезвычайной ситуации ( на АТП предусматривается оборудовать системой звукового оповещения);

обучение персонала действиям в условиях чрезвычайной ситуации (занятия тренировки учения – за проведение обучения персонала ответственность несет начальник );

обеспечение персонала средствами индивидуальной защиты (респираторы защитные костюмы) и первой медицинской помощи;

оборудование участка средствами пожаротушения и сигнализации;

Повышение трудовой дисциплины и контроля за использованием технологического оборудования что повышает ответственность сотрудников при работе с ним.

На АТП в районах с высокой и средней сейсмической активностью должны строится с учетом стандартов сейсмостойкости промышленных предприятий. Работники предприятия должны быть своевременно осведомлены метеорологической службой об опасности и иметь возможности эвакуироваться в безопасные районы.

На предприятии разработаны планы эвакуации при пожаре которые вывешены на видных местах и показывают пути эвакуации при пожаре.

В соответствии с СНиП 2.01.02 – 91 число эвакуационных выходов из здания помещения и с каждого этажа здания рассчитывается но не меньше двух. Эвакуационные выходы располагаются рассредоточено.

Хранение машин организовано на открытых площадках. Расстановка машин обеспечивает их быструю эвакуацию в случае возникновения пожара. Площадка для открытого хранения техники расположена на расстоянии не менее 15 20 м от зданий (по степени их огнестойкости).

Для зоны хранения автомобилей разработаны планы расстановки автомобилей в которых предусмотрены описание очередности и порядка эвакуации в случае пожара порядок хранения ключей зажигания дежурство водителей в ночное время выходные и праздничные дни. Места хранения автомобилей оснащены буксировочными тросами из расчета по одному на 10 автомобилей.

Наибольшую опасность для данного объекта представляют пожары так как им способствует большое число факторов: значительное количество легковоспламеняющихся и горючих жидкостей и газов; большая оснащенность электроустановками и т.д. Основными причинами пожаров является: нарушение технологии работ правил применения и эксплуатации приборов и оборудования.

В целях пожарной безопасности проводятся организационные (правильная эксплуатация автомобилей внутри здания противопожарный инструктаж рабочих) строительно-планировочные (соблюдение противопожарных правил при проектировании здания системы электроснабжения размещения оборудования) режимные (запрещение курения в неустановленных местах) и эксплуатационные (своевременный ремонт оборудования) мероприятия.

Все виды мероприятий

К основным видам техники предназначенной для защиты предприятий от пожаров относятся: пожарная сигнализация и средства пожаротушения. В результате расчетов принимаем:

огнетушитель химический пенный вместимостью 10л(2шт);

огнетушитель воздушно-пенный вместимостью 10л(2шт);

огнетушитель порошковый вместимостью 5л(2шт);

огнетушитель порошковый вместимостью 10л(1шт);

ящики с песком(1шт);

асбестовые и войлочные покрывала(1шт);

) противопожарные системы:

система водоснабжения;

) системы автоматического пожаротушения с использованием средств автоматической сигнализации (пожарный извещатель: тепловой световой дымовой пламенный ультразвуковой комбинированные).

Для АТП используются тепловые датчики-извещатели типа ИП-101-2 дымовые ионизационные типа РИД-6М.

5. Меры по охране и окружающей среды

Охрана природы и рациональное использование природных ресурсов– одна из важнейших экономических и социальных задач в России.

На долю автомобильного транспорта в России приходится до 20% общего выброса загрязняющих веществ в атмосферу. В сточных водах предприятий обслуживающих автомобильный транспорт содержатся нефтепродукты отработанные моечные охлаждающие растворы и другие виды загрязнителей. Транспортные средства являются источниками повышенного шума вибрации и различного вида электромагнитного излучения.

Источниками загрязнений на АТП являются мойки для автомобилей и деталей горюче – смазочные материалы выбросы отработавших газов в атмосферу производственные и бытовые водные сбросы производственный мусор.

Для снижения вредного воздействия на окружающую среду при проектировании строительстве и эксплуатации должны выполняться природа – охранные мероприятия. С целью поддержания чистоты атмосферного воздуха в пределах норм предусматривают очистку вентиляционных и технологических выбросов с их последующих рассеиванием в атмосфере. Для этого внедряют новые ремонтируют и совершенствуют старые технологические процессы.

Для снижения вредного влияния на окружающую среду на территории АТП а также вдоль заборов предусмотрены зеленые насаждения. Площадь озеленения должна составлять не менее 15% площади предприятия при плотности застройки менее50% и не менее 10% при плотности более 50%.

Мероприятия по охране водоемов и почв от загрязнения сточными водами предусматривают:

-снижение водопотребления;

-очистку сточных вод от мойки;

-очистку сточных вод от окрасочного цеха;

-очистку дождевых вод;

-применение моющих растворов выделяющих минимальное количество вредных веществ;

-устройство твердого покрытия проездов и стоянок.

Производственный мусор собирается в контейнеры.

Для сбора отработавших масел предусмотрены специальные емкости.

Для сокращения расхода воды на мойке АТП применена система оборотного водоснабжения. При этом чистая вода расходуется только на восполнение потерь из–за испарения и утечек вместе с осадками грязи. Хозяйственно - бытовые стоки сливаются в канализацию. Производственные сточные воды и ливневые стоки очищают в очистных сооружениях АТП.

При ведении окрасочных работ значительное количество паров растворителей и окрасочного аэрозоля поступает в окружающую среду вместе с вентиляционными и технологическими выбросами. Для очистки вентиляционного воздуха от окрасочного аэрозоля применяют гидрофильтры.

Помещения производственного участка АТП по санитарно техническим параметрам должны соответствовать производственным помещениям для технического обслуживания автомобилей.

В сточных водах предприятий обслуживающих автомобильный транспорт содержатся нефтепродукты отработанные моечные охлаждающие растворы и другие виды загрязнителей. Транспортные средства являются источниками повышенного шума вибрации и различного вида электромагнитного излучения.

В настоящее время вопросы охраны окружающей среды от вредного воздействия автомобильного транспорта в России решаются различными путями. Автомобили переоборудуют для работы на сжиженном нефтяном или природном газе. Дефицитные нефтяные топлива заменяются на другие дающие меньше вредных выбросов. Постоянно ведутся научные исследования опыты разработки различных заменителей для сильно токсичных автомобильных материалов (тетраэтиленсвинца и др.) на нетоксичные (антидетонаторы). На двигатели устанавливаются различные дожигатели нейтрализаторы и катализаторы. Совершенствуется конструкция существующих двигателей (форкамерно-факельные двигатели применение инжекторов и систем автоматического регулирования рабочих процессов). Происходит дальнейшая дизелизация и совершенствование автомобильного парка так как дизели выбрасывают почти в 10 раз меньше окиси углерода в 25 раза меньше углеводородов и на 10 - 15% меньше окислов азота по сравнению с бензиновыми двигателями той же мощности.

Наибольшее количество вредных выбросов образуется при работе двигателя на режимах холостого хода и с максимальной мощностью (в городских условиях – при разгоне от светофора). Поэтому создание условий для равномерного движения автомобилей в черте города важно для снижения загрязнения атмосферы отработанными газами. Для этого в крупных городах на улицах с интенсивным движением устраивают одностороннее движение подземные переходы эстакады тоннели а так же улицы с «зеленой волной».

В настоящее время широко применяются различные присадки к топливу которые позволяют в некоторых случаях добиться уменьшения выбросов СО NO углеводородов сажи и других компонентов. В других случаях применяют жидкостные и сухие нейтрализаторы для уменьшения содержания альдегидов и окислов азота при использовании двигателей внутреннего сгорания на современных автомобилях. Каталитическая нейтрализация – дожиг несгоревших вредных компонентов самый эффективный но самый дорогой способ уменьшения вредности отработавших газов так как в основном применяются катализаторы на основе соединений платины.

Для ограничения выбросов автомобилями вредных веществ разработаны стандарты устанавливающие предельно допустимые выбросы: для бензиновых двигателей окислов углерода углеводородов и окиси азота а для дизелей – сажи.

![]() 6. Экономика 1.doc

6. Экономика 1.doc

1. Расчет инвестиций

В инвестиции входят:

Затраты на строительство зданий сооружений прокладку инженерных коммуникаций.

Затраты на приобретение технологического оборудования его доставку и монтаж.

Затраты на приобретение подвижного состава.

Определим сумму инвестиций:

где Зстр – затраты на строительство зданий сооружений прокладку инженерных коммуникаций руб.;

Зобор – затраты на приобретение оборудования руб.;

Зд. обор – затраты на доставку оборудования руб.;

Зм. обор – затраты на монтаж оборудования руб;

Завт – затраты на покупку подвижного состава руб.

По результатам расчетов необходимо построить производственный корпус 12х36 м . Стоимость строительства 1 м2 здания составляет 22000 руб. В стоимость строительства включена стоимость сооружения осмотровых канав. Тогда

Затраты на приобретение оборудования представлены в табл. 6.1.

Затраты на приобретение оборудования

Подъемно-транспортное оборудование

Подъемник электрогидравлический платформенный 4 т

Оборудование участков

Сварочный полуавтомат

Пресс гидравлический 10 т.

Балансировочный стенд

Слесарно-монтажный инструмент

Ключ моментный стрелочный до 240 Нм

Оборудование для замены масла

Емкость 65 л для слива отработанного масла на осмотровой канаве

Оборудование зон ТО ТР

Пистолет для накачки шин

Вспомогательное оборудование

Воздушно-тепловая завеса

Мебель для зон участков складов

Тележка инструментальная

Собственное производство

Сумма затрат на приобретение оборудования (Зобор) составит 1105805 руб.

Затраты на транспортировку оборудования принимаются 4 % от стоимости закупаемого оборудования:

Затраты на монтаж оборудования принимаются 8 % от стоимости соответствующего оборудования. Из перечисленного оборудования необходимость в монтаже имеют подъемник электрогидравлический 4-х стоечный подъемники канавные стенд для испытания и регулировки ТНВД очистные сооружения воздушно-тепловые завесы.

Затраты на покупку автомобилей:

Таким образом сумма инвестиций:

I=10560000+1105805+44234+34480+10625000=22369519 руб.

2. Расчет текущих эксплуатационных затрат

Текущие эксплуатационные затраты включают в себя: затраты на аренду земли амортизацию зданий сооружений и оборудования; затраты на расходные материалы; затраты на ремонт зданий оборудования коммуникаций; затраты на электроэнергию отопление воду для питьевых и технологических нужд; затраты на заработную плату со страховыми взносами; накладные затраты; затраты на эксплуатацию подвижного состава.

2.1. Отчисления на амортизацию

Отчисления на амортизацию здания определяются по формуле:

где nам зд – норма амортизации зданий %.

Норма амортизации зданий определяется по формуле:

где Тзд – срок полезного использования зданий (Тзд=35 лет).

Отчисления на амортизацию оборудования определяются по формуле:

где nам обор – норма амортизации оборудования %.

Норма амортизации оборудования определяется по формуле:

где Тобор – срок полезного использования оборудования (Тобор=6 лет).

2.2. Расчет затрат на ремонт зданий оборудования и коммуникаций

Затраты на ремонт зданий оборудования и коммуникаций принимаем 8 % от первоначальной стоимости оборудования зданий.

2.3. Расчет затрат на расходные материалы

Затраты на расходные материалы принимаются из расчета 30000 руб.пост. Количество постов- 3. Тогда затраты на расходные материалы:

2.4. Расчет затрат на воду для питьевых и технологических нужд электроэнергию и отопление

Увеличение затрат на воду для питьевых нужд определим по формуле:

где – подводимый суточный объем воды м3 ();

N – количество рабочих постов (N=3);

Драб – количество рабочих дней в году (Драб=305).

Затраты теплоснабжение составляют 29 руб.м2 в год:

Зт сн. = 8Sзд 29 руб. (6.11)

где Sзд – площадь отапливаемых помещений.

Зв-т сн. =8432 29=100224 руб.

Затраты на электроэнергию:.

Зэл.э = (Кн Роб +Росв )nТсм Драб Сквт руб. (6.12)

где Кн – коэффициент использования оборудования (Кн = 05);

Росв– мощность потребляемая искусственным освещением кВтч;

Роб – мощность потребляемая оборудованием кВтч;

n – количество рабочих смен;

Тсм – продолжительность смены час;

Драб – количество рабочих дней в году;

Сквт – цена 1 кВт электроэнергии руб.

2.5. Расчет фонда заработной платы

В результате расчета определили на предприятии численность производственных рабочих 4 человека численность административно-управленческого персонала вспомогательных рабочих и общехозяйственных 13 человек.

Общий фонд заработной платы производственных рабочих состоит из основной и дополнительной заработной платы. Фонд основной заработной платы состоит:

- из заработной платы по тарифу;

- из доплат к заработной плате;

где – заработная плата производственного рабочего в месяц руб. ();

– количество производственных рабочих ().

Дополнительная заработная плата ремонтных рабочих может быть принята в размере 15 % от суммы основной заработной платы ремонтных рабочих:

Фонд заработной платы производственных рабочих необходимо скорректировать с учетом районного коэффициента:

Фонд заработной платы ремонтных рабочих скорректированный с учетом страховых взносов:

Зароботная плата водителей состоит из оклада(12000руб.) и премии(3000руб.).

Фонд заработной платы водителей скорректированный с учетом страховых взносов:

Численность административно-управленческого персонала определяется в соответствии со штатным расписанием. К АУП относятся: директор заместитель директора главный инженер главный механик логист бухгалтер-экономист менеджер по снабжению менеджер по кадрам диспетчер.

Среднемесячную заработную плату директора принимаем равной 30000 руб. заместителя директора – 25000 руб. бухгалтера-экономиста – 18000 руб. главного инженера – 22000 руб. главного механика – 20000руб. логиста – 20000 руб. менеджера по снабжению – 17000 рублей. менеджера по кадрам- 15000 руб. диспетчера- 13000руб.

Фонд заработной платы АУП:

Количество вспомогательных рабочих равно Nвсп = 1чел.

Среднемесячная заработная плата данной категории рабочих составляет 9000 рублей. Тогда фонд заработной платы вспомогательного рабочего будет равен:

К младшему обслуживающему персоналу относятся уборщица (1 чел.) и охрана (2 чел.).

Среднемесячную заработную плату уборщицы принимаем равной 7000 руб. охранника – 9000 рублей.

Фонд заработной платы младшего обслуживающего персонала:

Общий фонд заработной платы АУП вспомогательных рабочих и рабочих младшего обслуживающего персонала составит:

С учетом районного коэффициента:

ФЗПвсп АУП МОП =2568000115=2953200 руб.

С учетом страховых взносов:

ФЗПвсп АУП МОП =2953200126=3721032 руб.

Общий фонд заработной платы:

2.6. Расчет транспортного налога и налога на имущество

Налог на имущество принимаем 22 % от суммы стоимости зданий и стоимости оборудования (в стоимость оборудования включена стоимость его доставки монтажа):

Транспортный налог рассчитывается исходя из мощности двигателя автомобиля:

где: Нт – сумма налога (руб.);

НБ - налоговая база (мощность двигателя) л.с.;

НС – налоговая ставка (руб. л. с.).

2.7. Затраты на аренду земельного участка

На аренду участка земли площадью S=2416 м2 рыночная стоимость одного квадратного метра земли которого составляет Ц=100 руб. потребуется затратить:

2.8. Затраты на эксплуатацию подвижного состава

Годовой расход топлива определяются по следующей формуле:

где Lобщ – общий годовой пробег км;

q – расход топлива лкм;

Зтопл=Gтопл×Цтопл руб. (6.25)

где Цтопл – цена топлива рубл.

Зтопл=160680×12=19281636 руб.

Определим затраты на расходные материалы.

Затраты на моторное масло:

Затраты на трансмиссионное масло:

Затраты на консистентную смазку:

Затраты на обтирочные материалы:

где qобм – расход обтирочных материалов из учета на один автомобиль в месяц;

N – количество автомобилей.

где НТО;ТР – норма затрат на ТО и ТР на один автомобиль руб.

Затраты на ремонт шин:

Зш= 100000 руб. (6.31)

где n – количество колес у автомобиля;

Цш – цена шины руб.;

Нш – норма пробега шины.

Зш= 100000 = 174532 руб.

Затраты на амортизацию подвижного состава:

Зам= 100000 руб. (6.32)

Зам= 100000 = 2155015 руб.

Итого затраты на эксплуатацию подвижного состава:

Зпс= Зам+ Зш+ ЗТО;ТР+ Зобм+ Зксм+ Зтм+ Змм руб. (6.33)

Зпс= 2155015+ 174532+2619240+ 37500+ 16068+ 1238843+ 13264+ 19281636= 6941710 руб.

Таким образом эксплуатационные затраты с учетом накладных расходов составят:

3 Оценка экономической эффективности проекта

Расчитаем валовый доход АТП по формуле:

Двал=Lобщ×Т руб. (6.35)

где Т – тариф рубкм.

Двал=1448750×19= 27526250 руб.

П= Двал-Зэ руб. (6.36)

П= 27526250- 23171374=4354876 руб.

Определим чистую прибыль:

ЧП= П- 02П руб. (6.37)

ЧП= 4354876- 02×4354876=3483900 руб.

Срок окупаемости проекта определим по формуле:

Как видно из расчетов проект окупит себя спустя 36 года после ввода в эксплуатацию.

Основные экономические показатели работы спроектированного предприятия характеризующие экономическую эффективность проекта а также фактические показатели сводим в табл. 6.2.

Экономические показатели проекта

Инвестиции на строительство АТП

Приобретение оборудования

Доставку оборудования

Покупка подвижного состава

Текущие эксплуатационные затраты

Амортизация оборудования

Ремонт здания коммуникаций оборудования

Вода для питьевых и технологических нужд

Заработная плата производственных рабочих водителей и персонала со страховыми взносами

Затраты на эксплуатация подвижного состава

Срок окупаемости инвестиций

Таким образом в результате расчетов произведенных в экономическом разделе проекта можно сделать вывод что предприятие будет приносить годовую чистую прибыль 3483900 руб. и инвестиции окупятся за 36 года. Что при учете принятого тарифа является хорошим показателем.

![]() Тех Ф (Автосохраненный).doc

Тех Ф (Автосохраненный).doc

1. Перечень работ ТО-2 автомобиля ГАЗ-3302

Поддержание автомобилей в исправном состоянии и надлежащем виде достигается техническим обслуживанием и ремонтом на основе планово-предупредительной системы обслуживания. ТО-2 является профилактическим мероприятием и проводится принудительно в плановом порядке через определённые пробеги.

Основным назначением ТО-2 является снижение интенсивности изнашивания деталей выявление и предупреждение отказов и неисправностей своевременным выполнением контрольно-диагностических смазочных крепёжных регулировочных и других работ.

Допускаемое отклонение пробега при обслуживании при ТО-2 ±500 км.

Перечень работ ТО-2 автомобиля ГАЗ-3302

Осмотреть автомобиль

Запоры должны закрываться и отбываться от усилия руки механизмы должны быть исправны

Проверить состояние кабины платформы оперения капота номерных.

Проверить исправность запоров бортов платформы механизмов дверей.

Проверить действие контрольно-измерительных приборов стеклоочистителя устройства для обмыва обогрева и обдува ветрового стекла и вентиляции. Включать стеклоочиститель надо только после обмыва стекла водой с помощью омывателя Проверить

При работающем двигателе убедиться в исправности приборов путем последовательного включения их в работу. Крышки люков должны свободно открываться и закрываться

Подтекания жидкости не допускаются.

герметичность системы охлаждения двигателя отопителя и пускового подогревателя.

Проверить крепление и состояние радиатора пускового подогревателя исправность привода жалюзи. Ослабленные болты и гайки подтянуть. В случае заедания тяги привода ее необходимо вытянуть из оболочки промыть в керосине и смазать смазкой ЦИАТИМ-201 после чего вставить в оболочку и закрепить .

Жалюзи должны плотно закрываться и открываться без заеданий

Ключи 10 12 14 мм отвертка.

Проверить крепление крышки распределительных шестерен шкива вентилятора водяного насоса радиальный зазор в подшипниках. Ослабленные гайки подтянуть .

Ключи 10 12 14 17 мм отвертка.

Прочистить контрольное отверстие водяного насоса для выхода воды.

Металлический стержень 03 —5мм.

Проверить состояние и натяжение ремня привода вентилятора. Натяжение ремня осуществляют изменением положения натяжного ролика

Натяжение ремня проверяют нажатием на середину ветви с усилием 38 — 42 Н. Прогиб должен быть в пределах 10 — 15мм

Масштабная линейка. Ключи 14 17 мм.

Проверить герметичность системы смазки двигателя.

Подтянуть гайки впускных и выпускных трубопроводов и приемных труб глушителя

Подтекание масла не допускается.

Проверить состояние подушек опор двигателя.

Не допускается расслоение и разрыв подушек.

Проверить крепление двигателя к рам

дюдвигателя к раме. двигателя к раме. Ослабленные болты и гайки подтянуть.

Проверить осмотром состояние приборов системы питания герметичность их соединений. При необходимости устранить неисправности.

Ключ 17 мм 14 мм отвертка.

Проверить надежность крепления карбюратора. Убедиться в исправности механизмов управления карбюратором. В случае заедания тяг вынуть их из оболочки промыть в керосине и смазать. Ослабленные гайки подтянуть.

Подтекание топлива не допускается

Заедание тяг ручного привода заслонок не допускается.

Ключи 10 12 14 мм керосин смазка ЦИАТИМ-201 ветошь.

Снять и промыть фильтрующий элемент и стакан фильтра тонкой очистки топлива.

При очистке фильтрующий элемент и стакан продуть воздухом. После установки стакана-отстойника на место не должно быть подтеканий бензина

Емкость с бензином источник сжатого воздуха.

Слить отстой из бензинового фильтра-отстойника снять и промыть его фильтрующий элемент.

Емкость с бензином ключи 14 19 мм.

Проверить легкость пуска двигателя и содержание окиси углерода и углеводородов в отработавших газах. При необходимости отрегулировать минимальную частоту вращения коленчатого вала и содержание окиси

Газоанализатор тахометр отвертка

углерода и углеводородов в отработавших газах на режиме холостого хода .

Проверить крепление:

- картера сцепления и картера коробки передач. Ослабленные болты и гайки подтянуть.

- фланца вторичного вала коробки передач. Ослабленную гайку подтянуть.

- фланцев карданных валов. Ослабленные болты и гайки подтянуть.

- промежуточной опоры. Ослабленные болты и гайки подтянуть.

Проверить действие привода и свободный ход педали сцепление. При необходимости отрегулировать .

Проверить люфт в шарнирах и шлицевом соединении карданной передачи.

Люфты дающие стук в соединении не допускаются.

Проверить затяжку обоймы сальника подвижного шлицевого соединения карданной передачи. Ослабленную обойму подтянуть .

Торец обоймы сальника шлицевого соединения должен находиться в пределах канавки на поверхности шлицевой втулки. Подтекание масла не допускается.

Проверить состояние и герметичность заднего моста

- затяжку гаек шпилек полуосей заднего моста. Ослабленные гайки

Ключ 19 22мм плоскогубцы.

- крепление редуктора к балке заднего моста и муфты подшипников ведущей шестерни. Ослабленные болты подтянуть.

- затяжку гайки фланца ведущей шестерни. Если гайка подтянулась необходимо проверить пред-натяг подшипников ведущей шестерни.

Проверить герметичность картера рулевого механизма. При необходимости устранить течь.

Проверить крепление картера рулевого механизма колонки рулевого управления сошки и состояние кернения гайки крепления рулевого колеса. Ослабленные болты и гайки подтянуть.

Ключи 12 14 17 19 22 мм.

Проверить люфты рулевого механизма шарниров рулевых тяг шкворневых соединений подшипников ступиц передних колес.

Ключи 12 17 19 люфтметр.

Проверить крепление и шплинтовку гаек пальцев шарниров и рычагов поворотных кулаков крепление гаек стопоров шкворней. Ослабленные гайки подтянуть.

Ключи 12 17 19 36 мм

Проверить состояние балки передней оси. Отрегулировать схождение

Ключи 14 17 мм плоскогубцы ключ разводной молоток

и проверить углы установки колес.

линейка для проверки схождения колес.

Снять тормозные барабаны и очистить тормозные механизмы от грязи .

На рабочих поверхностях тормозных барабанов борозды риски глубиной более 05 мм не допускаются. При необходимости проточить рабочую поверхность барабана Утопание заклепки на накладках должно быть не менее 05 мм.

Спецотвертка ветошь Ёмкость с керосином

Проверить состояние рабочих поверхностей барабанов и тормозных накладок. При необходимости заменить тормозные колодки с последующей регулировкой тормозных механизмов.

Проверить крепление главного тормозного цилиндра гидровакуумных усилителей трубопроводов тормозных щитов. Ослабленные болты и гайки подтянуть.

Проверить работоспособность и герметичность рабочей тормозной системы:

- при работающем двигателе и нажатии на тормозную педаль с максимальным усилием

- при неработающем двигателе

В момент нажатия на педаль должно прослушиваться шипение воздуха в фильтре гидроввакуумного усилителя тормозов расположенного на съемном полюсе кабины

Зазор между тормозной педалью и полом кабины должен быть не менее 25 мм

Подтекание тормозной жидкости не допускается

Ключи 12 13l4 17 19 мм.

Уровень жидкости в наполнительном бачке главного цилиндра должен быть на 20-25 мм ниже верхней кромки наливной горловины

По истечении 2 мин после остановки двигателя при нажатии на педаль тормоза с усилием 300 — 700 Н должно прослушиваться шипение воздуха в фильтре гидровакуумного усилителя что соответствует допустимому падению вакуума в системе не более чем на 20 кПа.

Проверить исправность привода и действие стояночной тормозной системы. При необходимости отрегулировать.

При плавном трогании автомобиля с места на II передаче с включенной стояночной тормозной системой двигатель должен остановиться

При правильной регулировке рычаг стояночного тормоза должен затягиваться на 3 — 4 зубца сектора.

Проверить состояние буксирного устройства и надежность его крепления к раме. Ослабленные гайки подтянуть.

Продольный люфт в буксирном устройстве не должен превышать 2 мм. Повышенный люфт устранить регулировкой.

Проверить исправность действия замочного механизма.

Защелка и собачка буксирного крюка должны открываться и закрываться без заеданий. В закрытом положении зазор между защелкой и крюком должен быть не более 05 мм.

стремянок передних и задних рессор крышек рессор амортизаторов и кронштейнов их крепления. Ослабленные болты и гайки подтянуть.

плоскогубцы домкрат.

Проверить крепление колес состояние ободов и дисков. Исправить вмятины и забоины. Заменить колеса с разработанными сферами крепежных отверстий в дисках. Ослабленные гайки подтянуть.

Вмятины и забоины на ободах колеса более 5 мм не допускаются. Наружный диаметр сферической поверхности крепежных отверстий должен быть не более 385мм.

Ключи 22 38 мм гаек колес вороток штангенциркуль

Проверить состояние и износ шин.

На шинах не должно быть посторонних предметов повреждений. Износ протектора должен быть равномерным. При необходимости переставить шины.

Проверить давление в шинах. При необходимости подкачать шины.

Манометр воздушный насос.

Проверить состояние резиновых прокладок опор кабины и крепление кабины и платформы к раме. Ослабленные болты и гайки подтянуть.

Проверить состояние и действие замков капота и дверей петель дверей и капота ручек кабины противосол-нечных козырьков запоров бортов и их крепление. Ослабленные болты и гайки потянуть.

Ключи 10 12 17 мм отвертка.

Проверить крепление крыльев подножек брызговиков. Ослабленные винты и гайки подтянуть .

Ключи 12 13 14 17 мм.

Очистить аккумуляторную батарею от грязи и пыли. Электролит попавший на поверхность батареи удалить чистой ветошью смоченной в 10%-ном растворе нашатырного спирта или кальцинированной соды. Затем поверхность насухо вытереть.

Аккумуляторная батарея должна быть чистой.

Ветошь 10%-ный раствор нашатырного спирта или кальцинированной соды.

Прочистить вентиляционные отверстия в пробках.

Отверстия в пробках не должны быть засорены.

Деревянный или пластмассовый стержень ветошь.

Проверить надежность контакта наконечников проводов с выводами.

Выводы и наконечники проводов батареи должны быть без окислов и смазаны.

Проверить затяжку гаек стяжек крепления рамки аккумуляторной батареи. Ослабленные гайки подтянуть.

Проверить уровень электролита во всех банках аккумуляторной батареи и при необходимости долить дистиллированную воду. В холодное время года (во избежание замерзания) дистиллированную воду следует доливать непосредственно перед пуском двигателя.

Уровень электролита должен быть выше предохранительного щитка на 10 - 15 мм.

Визуально стеклянная трубочка резиновая груша дистиллированная вода.

Проверить степень заряженности аккумуляторной батареи по изменению плотности электролита.

Проверку производить в соответствии с требованиями и инструкциями по эксплуатации аккумуляторной батареи.

Проверить крепление стартера генератора регулятора напряжения.

Проверку производить в соответствии с требованиями и инструкциями по

Ослабленные болты и гайки подтянуть.

эксплуатации аккумуляторной батареи.

Проверить и при необходимости отрегулировать натяжение ремня привода генератора. Натяжение ремня производится изменением положения генератора.

Ремень натянут правильно если при нагрузке 40 Н на участке между шкивами вентилятора и генератора прогиб будет в пределах 10 — 15мм.

Масштабная линейка ключи 12 14 17 мм.

Проверить крепление шкива на валу генератора. Ослабленную гайку подтянуть.

Осмотреть катушку зажигания свечи провода. При необходимости очистить наружные поверхности от пыли грязи и масла.

Вывернуть свечи зажигания проверить их состояние при необходимости очистить от нагара и отрегулировать зазор между электродами или заменить свечи. При регулировке зазора подгибать боковой электрод.

Выставить зазор между электродами свечи в пределах 085-1.00 мм.

Снять крышку и бегунок датчика-распределителя тщательно протереть их тряпкой смоченной чистым бензином. Протереть провода высокого напряжения и вставить их в гнезда крышки датчика-распределителя до упора.

Все детали должны быть чистыми и сухими

Ветошь чистый бензин.

Проверить крепление установку и действие светосигнальных приборов ламп щитка приборов указателей поворота и звукового сигнала. Болты и гайки подтянуть.

Ключи 10 13 мм отвертка.

Проверить установку крепление и действие фар. При необходимости отрегулировать направление светового потока фар.

Отвертка экран 2x3 м кусок темной материи.

Прочистить сапуны коробки передач и заднего моста вывернув и продув их воздухом.

Сапуны должны быть завернуты до отказа.

Ключ 12 мм источник сжатого воздуха.

Произвести смазочные работы.

Шприц рычажно-плунжерный емкости для масла ветошь.

Проверить после обслуживания работу агрегатов механизмов и приборов контрольным пробегом.

2. Номенклатура эксплуатационных материалов

В процессе ТО-2 используется большая номенклатура эксплуатационных материалов для смазки агрегатов автомобиля:

летом: масло М-10Г2(К) ГОСТ 8581-78 (при температуре выше +5оС); зимой: масло М-8Г2(К) ГОСТ 8581-78 или масло М-8-Д(М) ГОСТ 8581-78; всесезонно: масло ВЕЛС СУПЕР ТУРБО 15W40 или масло моторное Уфалуб ХД Экстра 15W40 ТУ 0253-003-114931 или масло ДВ-АСЗп-10В ОСТ 38.01370-84;

- масло ТСп-15к ГОСТ 23652-79 масло ТМЗ-18 КАМА ТУ 8.301-19-63-92 или масло Тап-15В ГОСТ 23652-79;

-смазка Литол-24 ГОСТ 21150-87; смазка Лита ТУ38.101.308-90; смазка графитная УсСА ГОСТ 3333-80; смазка №158 ТУ 38.101.320-77; солидол ЖГОСТ 1033-79; смазка ЦИАТИМ 201 ГОСТ 6267-74;

-индустриальное масло И-12А ГОСТ 20799-75; индустриальное масло И-20А ГОСТ 20799-75;

-гидротормозная жидкость “Нева” ТУ 6-01-1163-78; тормозная жидкость “Тополь” ТУ 6-01-787-86;

-антифриз ТОСОЛ А-40М ТУ 6-57-48-91; ОЖ Гликамол А-40 ТУ 37.104.128-91; ОЖ-40 “Лена” ТУ 113-07-02-88; ТОСОЛ А-65М ТУ 6-57-48-91; ОЖ-65 “Лена” ТУ 113-07-02-88.

3 Подбор технологического оборудования

Как правило оборудование необходимое по технологическому процессу для проведения работ на постах зоны ТО-2 и ремонта принимается в соответствии с технологической необходимостью выполняемых с его помощью работ. Варианты выбора оборудования представлены в табл. 4.2

Подбор технологического оборудования

Механизированная щеточная установка ГАРО 1129 (30-40 автчас)

Автоматическая установка ГАРО 1126 (30 автчас)

Мойка Karcher HD 511 C

Вариант 3 обеспечивает оптимальную производительность при меньшем расходе воды и СМС

Подъемно-транспорт-ные

Подъёмник платформенный 4т

Эстакада прямоточная

Канава прямоточная узкого типа

Вариант 1 обеспечивает наименьшее время на перемещение автомобиля с поста на пост и наилучшие условия работы обслуживающего персонала

Набор из 56 инструментов содержит все необходимые ключи

Динамометр-люфтомер мод. 532

Люфтомер НИИАТ К-187

Вариант 1 - КИ-4832 помимо люфта отдельных агрегатов позволяет измерять суммарный люфт трансмиссии что сокращает трудоемкость обслуживания.

ТО-2 электро-борудов-ния

Вариант 3 – набор Э-401 имеет все приборы для диагностирования и обслуживания АКБ а мотор-тестер К-488 помимо диагностирования электрооборудования позволяет изменять уровень СО в отработавших газах

Прибор жидкостный для измерения углов установки колёс мод. 2138

Стенд стационарный КИ-9859

Вариант 3 позволяет с наименьшими затратами труда измерять и регулировать все углы установки управляемых колёс

ТО-2 тормозной системы

Вариант 3 включает специальный манометр и гаечные ключи завальцеватель для трубопроводов.

ТО-2 системы питания

Комплект приборов модели 577

Комплект приборов модели 2446

Вариант 2 включает все необходимые приборы и инструменты позволяющие с наименьшими затратами труда произвести ТО-2 системы п-я

4 Техническое нормирование работ ТО-2

При нормировании трудозатрат по ТО руководствуются в основном Положением о ТО и ремонте подвижного состава автомобильного транспорта и Типовыми нормами времени на ремонт автомобилей в условиях АТП. Значительная вариация трудозатрат на выполнение одних и тех же работ при различном техническом состоянии автомобиля требует широкого использования укрупненных норм труда установления средних затрат времени на операции или их комплексы.

Техническая норма времени на операцию рассчитывается по формуле:

где tшт - штучное время на операцию;

tосн - основное время в течение которого выполняется заданная работа (регламентируется Положением);

tвсп = (3 - 5%) tосн - вспомогательное время на производство подготовительных воздействий на изделие;

tдоп = tобсл+tотд - дополнительное время состоящее из:

tобсл = (3 - 4%) tосн - время на обслуживание оборудования и рабочего места;

tотд = (4 - 6%) tосн - время на отдых и личные нужды.

В соответствии с положением о ТО и ремонте основное время на работы ТО-2 автомобиля ГАЗ-3302 равно 45 чел-ч тогда техническая норма времени на шиноремонтную операцию равна:

Оплата труда ремонтных рабочих производиться по штучно-калькуляционному времени:

где tп-з – подготовительно-заключительное время на получение задания ознакомление с технической документацией получение и сдачу инструмента сдачу работы и т.п. [Тсм =8 час. - продолжительность смены

tп-з = (2 - 3%) Тсм];

N – количество ТР шин за смену.

Количество ТО-2 за смену определяем по формуле:

гдеNр – количество рабочих на посту (Nр = 1).

Тогда штучно-калькуляционное время будет равно:

![]() Технико-экономическое обоснование.doc

Технико-экономическое обоснование.doc

1. Обоснование необходимости внедрения информационных систем в транспортную логистику