Проект повышения эффективности использования трактора К-744Р за счет применения системы автоматического регулирования турбонаддува дизельного двигателя

- Добавлен: 04.11.2022

- Размер: 1 MB

- Закачек: 0

Описание

Дипломный проект - Проект повышения эффективности использования трактора К-744Р за счет применения системы автоматического регулирования турбонаддува дизельного двигателя

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() Корпус перепускного устройства А3.cdw

Корпус перепускного устройства А3.cdw

Сталь03Х18Н12 ГОСТ5632-72

*Размеры для справок

Неуказанные предельные отклонения размеров: валов

отверстий Н14; остальные

![]() Клапан А4.cdw

Клапан А4.cdw

Сталь04Х18Н10 ГОСТ 5632-72

*Размеры для справок

Неуказанные предельные отклонения размеров

![]() Патрубок А4.cdw

Патрубок А4.cdw

*Размеры для справок

Неуказанные предельные отклонения размеров: валов

отверстий Н14; остальные

![]() Хомут А4.cdw

Хомут А4.cdw

*Размеры для справок

Неуказанные предельные отклонения размеров: валов

отверстий Н14; остальные

![]() Фланец А4.cdw

Фланец А4.cdw

Сталь30 ГОСТ16523-89

*Размеры для справок

Неуказанные предельные отклонения размеров: валов

отверстий Н14; остальные

![]() Фланец нижний А4.cdw

Фланец нижний А4.cdw

Сталь30 ГОСТ16523-89

*Размеры для справок

Неуказанные предельные отклонения размеров: валов

отверстий Н14; остальные

![]() Ось клапана А4.cdw

Ось клапана А4.cdw

ХН70ВМЮТ ТУ 14-1-1358-74

*Размеры для справок

Неуказанные предельные отклонения размеров: валов

отверстий Н14; остальные

![]() Сб А1.cdw

Сб А1.cdw

Технические характеристики

Степень повышения давления 1

Максимальная частота вращения

Технические требования

*Размеры для справок

Неуказанные предельные отклонения

![]() Шайба А4.cdw

Шайба А4.cdw

Сталь30 ГОСТ16523-89

*Размеры для справок

Неуказанные предельные отклонения размеров: валов

отверстий Н14; остальные

![]() Экран А4.cdw

Экран А4.cdw

Сталь17Х18Н9 ГОСТ 5632-72

*Размеры для справок

Неуказанные предельные отклонения размеров: валов

отверстий Н14; остальные

![]() Вал А3.cdw

Вал А3.cdw

Сталь 18ХГТ ГОСТ4545-71

*Размеры для справок

Нитроцементировать h 0.3 0

мм; 57 64 HRCэ. Сердцевина

Неуказанные предельные отклонения размеров: валов

![]() Планка А4.cdw

Планка А4.cdw

*Размеры для справок

Неуказанные предельные отклонения размеров: валов

отверстий Н14; остальные

![]() Втулка А4.cdw

Втулка А4.cdw

*Размеры для справок

Неуказанные предельные отклонения размеров: валов

отверстий Н14; остальные

![]() Диск уплотнения А3.cdw

Диск уплотнения А3.cdw

Сталь30 ГОСТ16523-89

*Размеры для справок

Неуказанные предельные отклонения размеров: валов

отверстий Н14; остальные

![]() Общий вид А1.cdw

Общий вид А1.cdw

Технические характеристики

длина (по прицепной скобе) 7400

высота по выхлопной трубе

(сокрытойкрышкой) 3700

(без дополнительно оборудования)

конструктивная 12500

эксплуатационная 13500

Часовой расход топлива при номинальной мощности

Технические требования

*Размеры для справок

Неуказанные предельные отклонения

![]() ВО.spw

ВО.spw

![]() СБ.spw

СБ.spw

Кольцо уплотнительное

Корпус перепускного устройства

Патрубок перепускной

Шайба уплотнительная

Болт М8 х 20 ГОСТ 7798-70

Болт М8 х 25 ГОСТ 7798-70

Болт М16 х 35 ГОСТ 7798-70

Болт М4 х 12 ГОСТ 7805-70

Подшипник 7204 А ГОСТ 27365-87

![]() Плотников Титульный лист.doc

Плотников Титульный лист.doc

АГРОИНЖЕНЕРНЫЙ ФАКУЛЬТЕТ

Кафедра Тракторов и автомобилей

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

К ДИПЛОМНОМУ ПРОЕКТУ

НА ТЕМУ: "Проект повышения эффективности использования трактора К-744Р за счет применения системы автоматического регулирования турбонаддува дизельного двигателя

Дипломник ( Плотников А.Н.)

Руководитель ассистент ( Юшин А.Ю. )

по экономике с.-х. производства доц. ( Новиков В.И. )

по безопасности жизнедеятельности доц. ( Писарев В.И. )

Зав. кафедрой проф. Поливаев О. И.

![]() П3 Регуляторная характеристика двигателя.doc

П3 Регуляторная характеристика двигателя.doc

ЯМЗ-238НД5 (серийного)

ЯМЗ-238НД5 (с САР турбонаддува)

![]() П9 операционная карта на вспашку.cdw

П9 операционная карта на вспашку.cdw

Агротехнические требования:

Сохранность растительных остатков на поверхности почвы

Отклонение глубины обработки от заданной

Скорость движения агрегата

Высота гребней и высота борозд

Площадь поля - 126 га;

Вспашка производиться плугом ПН-9-35 и трактором К-744Р

Перечень операций и последовательность

Комплектование агрегата

1. Выбрать рабочую машину - плуг ПН-9-35

2. Выбрать трактор - К-744Р

3. Скомплектовать агрегат - в составе К-744Р+ПН-9-35 (рис.1)

Подготовка пахотного агрегата к работе

1. Проверить крепление болтовых соединений

2. Проверить состояние рабочих органов

3. Отрегулировать плуг на заданную глубину обработки почвы

Подготовка поля к работе

1. Выбрать направление движения пахотного агрегата и вид поворота

2. Выбрать способ движения пахотного агрегата

3. Отбить поворотные полосы

4. Разметить поле согласно рисунку 2

5. Удалить все препятствия которые могут вызывать простои

растительные остатки и др.)

Работа агрегата в поле

1. Вывести агрегат на линию 1-го прохода и остановить на

2. Опустить плуг в рабочее положение и произвести вспашку

на расстояние 100 м остановиться и провести контроль качества.

При необходимости провести регулировку пахотного агрегата.

3. Продолжить движение в соответсвии с выбранным режимом

способои движения и разметкой поля.

1. Контроль качества проводить на линии 1-го прохода

регулярно в течениие смены не менее 2-х раз

2. Проверять качество работы после устранения неисправностей

и дополнительных регулировок

от которых зависит качество

Регулировочная площадка

набор гаечных ключей

Пахотный агрегат в составе

Инструментальная линейка

-50 см ГОСТ - 427-75

Все машины должны быть

III-й режим (3-я передача)

Глубина обработки - 22 см

Кромки лемехов заточить

Ширина поворотной полосы Е = 11

Движение вдоль поля 1176 м

Количество загонов 11

Способ движения с чередованием загонов

всвал и развал (порядок обработки

Глыбистость не более 10 см

высота гребней на стыке проходов

Отклонение от заданной глубины

звено технического обслуживания

Перед началом работы необходимо

провести инструктаж по технике

К работе допускать только технически

Агрегат должен иметь средства

пожаротушения и оказания первой

Перед началом движения запрещается

находится вблизи агрегата (его рабочих

Запрещается находится между трактором

и плугом во время агрегатирования.

Запрещается регулировать агрегат при

работающем двигателе.

Запрещается проводить очистку и

регулировку рабочих органов в поднятом

допускается только после

самопроизвольное опускание навески.

При стоянке навесную машину не

следует оставлять в поднятом

Не допускать утечки рабочей жидкости

Работать на уклоне менее 9

Не допускается нахождение посторонних

лиц на поле не связянных с

технологическим процессом.

Переезжать через канавы и другие

препятствия на тракторе только под

прямым углом и на малых скоростях.

Обеспечить достаточную видимость

через смотровые стекла.

Периодически проверять в процессе

работы надежность крепления плуга к

трактору и корпусов.

Операционная карта на вспашку

Оборудование и инструмент

Технические требования

Рисунок 1 - Схема пахотного агрегата К-744Р+ПН-9-35

Рисунок 3 - Схема движения пахотного агрегата

Рисунок 2 - Схема подготовки поля

![]() П4 Система автоматического регулирования турбокомпрессора с перепуском отработавших газов.doc

П4 Система автоматического регулирования турбокомпрессора с перепуском отработавших газов.doc

ВО – воздухоочиститель; К – компрессор; Т – турбина; Г – глушитель; ЯМЗ-238НД – дизельный двигатель; Вп.к – впускной коллектор двигателя; Вып.к – выпускной коллектор двигателя; УПОГ – устройство перепуска отработавших газов; ИМ – исполнительный механизм; ИДО – индукционный датчик оборотов; ЭБУ – электронный блок управления; ПУ – предварительный усилитель; БУ – блок управления; У – усилитель сигнала; ИП – источник питания.

![]() П1 Общая схема методов повышения и стабилизации полного воздушно.doc

П1 Общая схема методов повышения и стабилизации полного воздушно.doc

на переходных режимах

![]() П10 экономика.doc

П10 экономика.doc

Виды издержек и показатели эффективности

Балансовая стоимость руб.

Дополнительные капиталовложения руб.

Экономический эффект за год руб.

Экономический эффект за срок эксплуатации руб.

Коэффициент эффективности капиталовложений

Часовая производительность гач

Экономия топлива кгч

Дипломник Плотников А.Н.

Консультант Новиков В.И.

Руководитель Юшин А.Ю.

![]() операционная карта на вспашку5.11.cdw

операционная карта на вспашку5.11.cdw

Агротехнические требования:

Сохранность растительных остатков на поверхности почвы

Отклонение глубины обработки от заданной

Скорость движения агрегата

Высота гребней и высота борозд

Площадь поля - 126 га;

Вспашка производиться плугом ПН-9-35 и трактором К-744Р

Перечень операций и последовательность

Комплектование агрегата

1. Выбрать рабочую машину - плуг ПН-9-35

2. Выбрать трактор - К-744Р

3. Скомплектовать агрегат - в составе К-744Р+ПН-9-35 (рис.1)

Подготовка пахотного агрегата к работе

1. Проверить крепление болтовых соединений

2. Проверить состояние рабочих органов

3. Отрегулировать плуг на заданную глубину обработки почвы

Подготовка поля к работе

1. Выбрать направление движения пахотного агрегата и вид поворота

2. Выбрать способ движения пахотного агрегата

3. Отбить поворотные полосы

4. Разметить поле согласно рисунку 2

5. Удалить все препятствия которые могут вызывать простои

растительные остатки и др.)

Работа агрегата в поле

1. Вывести агрегат на линию 1-го прохода и остановить на

2. Опустить плуг в рабочее положение и произвести вспашку

на расстояние 100 м остановиться и провести контроль качества.

При необходимости провести регулировку пахотного агрегата.

3. Продолжить движение в соответсвии с выбранным режимом

способои движения и разметкой поля.

1. Контроль качества проводить на линии 1-го прохода

регулярно в течениие смены не менее 2-х раз

2. Проверять качество работы после устранения неисправностей

и дополнительных регулировок

от которых зависит качество

Регулировочная площадка

набор гаечных ключей

Пахотный агрегат в составе

Инструментальная линейка

-50 см ГОСТ - 427-75

Все машины должны быть

III-й режим (3-я передача)

Глубина обработки - 22 см

Кромки лемехов заточить

Ширина поворотной полосы Е = 11

Движение вдоль поля 1176 м

Количество загонов 11

Способ движения с чередованием загонов

всвал и развал (порядок обработки

Глыбистость не более 10 см

высота гребней на стыке проходов

Отклонение от заданной глубины

звено технического обслуживания

Перед началом работы необходимо

провести инструктаж по технике

К работе допускать только технически

Агрегат должен иметь средства

пожаротушения и оказания первой

Перед началом движения запрещается

находится вблизи агрегата (его рабочих

Запрещается находится между трактором

и плугом во время агрегатирования.

Запрещается регулировать агрегат при

работающем двигателе.

Запрещается проводить очистку и

регулировку рабочих органов в поднятом

допускается только после

самопроизвольное опускание навески.

При стоянке навесную машину не

следует оставлять в поднятом

Не допускать утечки рабочей жидкости

Работать на уклоне менее 9

Не допускается нахождение посторонних

лиц на поле не связянных с

технологическим процессом.

Переезжать через канавы и другие

препятствия на тракторе только под

прямым углом и на малых скоростях.

Обеспечить достаточную видимость

через смотровые стекла.

Периодически проверять в процессе

работы надежность крепления плуга к

трактору и корпусов.

Операционная карта на вспашку

Оборудование и инструмент

Технические требования

Рисунок 1 - Схема пахотного агрегата К-744Р+ПН-9-35

Рисунок 3 - Схема движения пахотного агрегата

Рисунок 2 - Схема подготовки поля

![]() П2 Зависимость изменения степени повышения давления.doc

П2 Зависимость изменения степени повышения давления.doc

воздуха (pк) в компрессоре от оборотов коленчатого вала (n) при регулировании дизельного двигателя на постоянную мощность Ne = const.

Основные эксплуатационные показатели работы турбокомпрессора

с САР на разных скоростных режимах

Обороты коленчатого вала двигателя n мин-1

Обороты вала турбокомпрессора nк мин-1

Степень пов. давления возд. в компрессоре pk

![]() Глава 2.doc

Глава 2.doc

1. Основные положения при проектировании САР турбонаддува дизельного двигателя

Сущность регулирования турбонаддува заключаются в том чтобы в процессе работы дизельного двигателя автоматически увеличивать степень повышения давления наддувочного воздуха в компрессоре при переходе из номинального режима двигателя в зону более низких частот вращения и повышенных нагрузок [15]. Основанием для этого является то что в данном случае двигателю необходимо иметь внутри цилиндра большее количество воздуха для наиболее полного сжигания вновь поступившего топлива. Это связано с тем что тракторы оснащенные дизельными двигателями при выполнении энергоемких операций испытывают значительные динамические перегрузки. А для того чтобы их преодолеть необходимо иметь запас мощности который можно пополнить за счет дополнительной подачи свежего заряда в цилиндры двигателя. Как известно свежим зарядом является топливовоздушная смесь. Недостача топлива на перегрузках восполняется за счет работы пружины корректора топливного насоса высокого давления. Но для того чтобы преодолеть эту перегрузку необходимо чтобы топливо как можно более полно сгорало внутри цилиндра двигателя. А в силу этого появляется необходимость в повышении количества кислорода внутри цилиндра необходимого для сжигания дополнительно впрыснутого топлива. Эту недостачу можно компенсировать за счет своевременной подачи сжатого до необходимого уровня воздуха в цилиндры двигателя.

В большинстве случаев процесс регулирования величины наддува происходит за счет дросселирования потока отработавших газов в турбине турбокомпрессора. Наиболее просто осуществляется регулирование турбины дросселированием газа заслонкой устанавливаемой перед или за турбиной. В обоих случаях меняется степень понижения давления газа [11]:

в первом – в результате изменения давления перед турбиной а во втором за ней. При дросселировании газа на выходе из турбины ее КПД меняется незначительно. А в первом случае КПД изменяется в более широких пределах. Но и в том и другом случае проектирование САР надува базируется на основных показателях дизельного двигателя с учетом всех характерных особенностей определяющих протекание его рабочих процессов. Эти показатели определяются исходя из теплового расчета двигателя.

2. Тепловой расчет двигателя ЯМЗ-238НД5 с турбонаддувом

Проектирование двигателя внутреннего сгорания начинается с проведения теплового расчета. При этом определяются основные параметры характеризующие эффективные и экономические показатели рабочего процесса; изменение давления в цилиндре данные по которому необходимы для расчета на прочность основных деталей двигателя; число и размеры цилиндров и др. Тепловой расчет ведется для номинального режима работы двигателя при наивыгоднейших условиях протекания рабочего процесса. Номинальный режим обычно соответствует максимальной мощности двигателя. Проведение теплового расчета для частичных режимов затруднительно так как при других режимах изменяются почти все исходные параметры (коэффициент избытка воздуха давления всасывания и выхлопа коэффициент выделения тепла на линии сгорания показатели политроп сжатия и расширения температуры остаточных газов и т. д.) [14].

Исходные данные для теплового расчета проектируемого двигателя выбираются по прототипу (ЯМЗ-238НД5) и принимаются исходя из заданных условий:

Эффективная мощность двигателя Nе = 185 кВт

Номинальная частота вращения коленчатого вала nн =1900 мин-1

Число и расположение цилиндровi = 8 V-образное

Степень сжатия = 16 = 16

Диаметр цилиндра D =130мм

Тип двигателя дизель с наддувом

Эффективная мощность проектируемого двигателя имеет меньшее значение чем мощность прототипа приблизительно на 10 %. Это необходимо для того чтобы улучшить приспособляемость двигателя по оборотам и для компенсации меньшей величины наддува на номинальном режиме при настройке двигателя на постоянную мощность.

Тепловой расчет проводиться поэтапно с определением конечных параметров отдельных процессов (впуска сжатия сгорания и расширения) по утвержденной методике [14].

Давление и температура на входе в двигатель:

Давление окружающей среды: ро = 01 МПа

Температура окружающей среды: То = 293 К

Давление на входе в двигатель:

рк = кро = 11201 = 0112 МПа (2.1)

где к – степень повышения давления воздуха в компрессоре принимаем к=112.

Температура на входе в двигатель:

где nк=18 - показатель политропы сжатия воздуха в компрессоре для дизельных двигателей с центробежной турбиной [5].

Давление остаточных газов:

рr = 0865рк = 08650122 =0097 МПа (2.3)

Температура остаточных газов: принимаем Тr = 780 К.

Величина подогрева свежего заряда: принимаем ΔТк = 5 К.

Давление конца впуска:

ра = рк - Δра МПа (2.4)

где Δра - потери давления в процессе впуска принимаем Δра = 0007 МПа

ра = 0122 – 0007=0105 МПа

Коэффициент наполнения:

Коэффициент остаточных газов:

Температура конца впуска:

Давление конца сжатия:

рс = раn1=010516136 =4546 МПа (2.8)

где n1 - показатель политропы сжатия принимаем n1 = 136

Температура конца сжатия:

Тс = Таn1 - 1= 32416136 - 1 = 833 К (2.9)

Теплоемкость рабочей смеси в конце сжатия:

Сvc = 2016 + 17410-3Тс (2.10)

Сvc = 21609 кДж(кмольК)

Коэффициент использования теплоты принимаем z = 0735

Низшая теплота сгорания топлива:

Нu = 33910*Ст + 125600*Нт - 10890*(От - Sт) - 2510*(9*Нт + Wт) (2.11)

где Ст Нт От Sт - массовые доли (в кг) углерода водорода кислорода

и серы на 1 кг топлива (Ст + Нт + От + Sт = 1) которые равные соответственно 0868 0126 0004 0002;

Wт - массовая доля паров воды в продуктах сгорания в кг на 1 кг

топлива (при расчете низшей температуры сгорания равно 0).

Низшая теплота сгорания топлива:

Коэффициент избытка воздуха: принимаем α = 167

Теоретически необходимое количество воздуха:

Теоретическое необходимое количество воздуха в килограммах:

где mв = 2896 кгкмоль – молярная масса воздуха

Потери теплоты от неполноты сгорания:

Количество молей продуктов сгорания

где mт =190 кгкмоль - молярная масса топлива

Количество молей продуктов сгорания:

Коэффициент молекулярного изменения:

где Мr - количество молей остаточных газов

Температура конца сгорания:

где а2 b2 c2 - численные коэффициенты квадратного уравнения

где а1 и b1 - численные коэффициенты; = 2 - степень повышения давления

а2 = 000245 b2 = 30002 c2 = -681041

Теплоемкость рабочей смеси в конце сгорания:

Изохорная теплоемкость рабочей смеси в конце сгорания:

Cvz = 25401 кДж(кмольк)

Давление конца сгорания:

Действительное давление конца сгорания МПа

Степень предварительного расширения

Степень последующего расширения газов:

= 161213 = 1319 (2.22)

Давление и температура конца расширения:

где n2 = 123 - показатель политропы расширения

pb = 0381 МПа; Тb = 1081 К

Индикаторные показатели двигателя:

Среднее индикаторное давление:

Действительное среднее индикаторное давление:

где n=092 - коэффициент полноты индикаторной диаграммы

Индикаторный коэффициент полезного действия:

где R= 8314 кДж(кмоль*К) -универсальная газовая постоянная.

Эффективные показатели двигателя:

Механические потери:

где а3 и b3 - численные коэффициенты

a3 = 0039; b3 = 00132; Vn - средняя скорость поршня

Vn = S10-3n30= 14010-3190030 = 887 мс (2.29)

рм = 0039+00132887 = 0156 МПа

Среднее эффективное давление:

Механический коэффициент полезного действия:

Эффективный коэффициент полезного действия:

Удельный эффективный расход топлива:

Рабочий объем цилиндра:

где =4- коэффициент тактности

Полученные в результате теплового расчета значения основных коэффициентов и параметров дизельного двигателя ЯМЗ-238НД5 могут быть использованы при определении значений основных параметров турбонаддува.

3. Определение рациональных параметров турбонаддува дизельного

двигателя ЯМЗ-238НД5 с САР турбокомпрессора

Основные положения которые должны учитываться при разработке каких-либо систем автоматического регулирования это обеспечение оптимальных (рациональных) параметров объекта регулирования обеспечение эффективной и надежной работы самой системы а также обеспечение нормального рабочего процесса тех устройств или агрегатов (при заранее заданных условиях) чьи эксплуатационные показатели во многом зависит от режима работы этой системы.

В данном проекте рассмотрению подлежит САР турбонаддува серийного дизельного двигателя ЯМЗ-238НД5 устанавливаемого на тракторы общего назначения тягового класса 5 тонн серии К-744. Данный двигатель уже имеет импульсный турбокомпрессор ТКР-238НБ с радиальной центростремительной турбиной.

Основная идея направленная на достижение положительного эффекта – это получение постоянной мощности в рабочем диапазоне дизельного двигателя за счет применения САР его турбокомпрессора. Помимо основной задачи дипломного проекта необходимым условием для ее реализации было соблюдение основных требований связанных с обеспечением надежной работы турбокомпрессора исходя из его технической характеристики.

Для обеспечения постоянной эффективной мощности дизельного двигателя при снижении оборотов коленчатого вала в процессе его эксплуатационной загрузки необходимо повышать давление наддувочного воздуха на входе в цилиндры двигателя. Это однозначно приведет к повышению среднего эффективного давления в цилиндрах и возрастанию крутящего момента в диапазоне оборотов коленчатого вала двигателя соответствующих верхней и нижней границе по коэффициенту приспособляемости двигателя что также приведет к повышенным тепловым нагрузкам цилиндропоршневой группы. В силу этих причин и сопутствующих им нежелательных последствий был рассмотрен способ предусматривающий предварительное снижение мощности двигателя с помощью системы регулирования и ее стабилизации за счет регулирования давления наддувочного воздуха. Величина и диапазон изменения давления наддувочного воздуха должна соответствовать рациональным параметрам наддува.

Основным параметром при работе САР турбонаддува на двигателе внутреннего сгорания является величина наддувочного воздуха или pk – степень повышения давления воздуха в компрессоре. Главным же критерием эффективности работы двигателя с этой системой в нашем случае остается эффективная мощность Ne.

Решение этой задачи находится в виде функции двух переменных которая первоначально имеет следующий вид:

f(n pk) = Ne. (2.35)

где n и pk – входные независимые переменные (n – обороты коленчатого вала двигателя) Nе = const – линия уровня функции f(n pk) ограничивающая область ее изменения.

Таким образом для последующих расчетов необходимо установить такую зависимость pk=f(n) чтобы при подстановке ее переменных в функцию f(npk) эффективная мощность оставалась бы постоянной Ne = const.

При определении рациональных параметров наддува дизельного двигателя значение эффективной мощности прототипа ЯМЗ-238НД5 (Ne=205 кВт) исходя из теплового расчета двигателя (раздел 2.2) снижено приблизительно на 10% (Ne=185 кВт). В условиях эксплуатации это снижение мощности без каких-либо потерь можно добиться за счет регулирования цикловой подачи топлива.

Функция определения рациональных параметров (2.35) ограничена диапазоном изменения оборотов коленчатого вала двигателя. Верхняя граница соответствует номинальным оборотам коленчатого вала двигателя прототипа (ЯМЗ-238НД5) n=1900 мин-1 а нижняя граница определяется исходя из значения коэффициента приспособляемости дизельного двигателя (при К=1.35 n1400 мин-1) проектируемого двигателя который был предварительно завышен по сравнению с прототипом (К = 13) с целью получения наилучших динамических показателей нового двигателя.

Нахождение рациональных параметров турбонаддува дизельного двигателя ЯМЗ-238НД5 с САР является решением дифференциального уравнения функции pk = f(n) которая в явном виде выглядит следующим образом [12]:

где k = 4.333.10-5 – линейный коэффициент nx – обороты коленчатого вала двигателя мин-1 n(1400) – обороты коленчатого вала двигателя (при n = 1400 мин-1) Gв – расход воздуха Vh = 1479 дм3 – суммарный рабочий объем (литраж) двигателя ЯМЗ-238НД5 hn = 0.925 – коэффициент наполнения r=1161кгм3 – плотность воздуха на входе в компрессор nк = 1.8 – показатель политропы сжатия в компрессоре jп = 1 – коэффициент продувки цилиндров.

Примечание – значения некоторых параметров и коэффициентов приняты на основе теплового расчета двигателя ЯМЗ-238НД5.

Расход воздуха Gв можно определить с помощью уравнения [14]

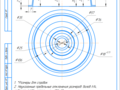

Подставляя значения всех параметров и коэффициентов в уравнение (2.36) получим графическую зависимость pk = f(n) рисунок 2.1.

Рисунок 2.1 – Рациональные параметры степени повышения давления

воздуха pк в компрессоре.

Чтобы дать оценку может ли система работать надежно обеспечивая при этом заданные режимы работы необходимо определить основные режимы работы турбокомпрессора и сопоставить их с техническими характеристиками серийного турбокомпрессора ТКР-11 (аналог ТКР-238НБ).

Основным эксплуатационным показателем работы турбокомпрессора является степень повышения давления воздуха в компрессоре pk а одним из основных показателей надежности является частота вращения ротора турбины nт. В связи с этим нам необходимо также определить скоростной режим турбокомпрессора. Для этого приведем уравнение адиабатической работы сжатия в компрессоре [14]:

где = 287 – удельная газовая постоянная воздуха ДжкгК;

k =14 – показатель адиабаты сжатия воздуха в компрессоре;

= 293 – температура воздуха на входе в компрессор К;

Зная чему равна адиабатическая работа сжатия в компрессоре можно определить частоту вращения ротора компрессора [14]:

где = 06 – коэффициент напора;

D = 011 – номинальный базовый диаметр колеса компрессора м.

В данном типе турбокомпрессора частота вращения ротора компрессора соответствует частоте вращения ротору турбины таким образом:

Полученные в результате расчетов эксплуатационные показатели работы турбокомпрессора с САР на разных режимах занесены в таблицу 2.1.

Минимально возможные обороты вала турбокомпрессора с радиальной центростремительной турбиной должны соответствовать следующему значению nк = 20000 мин-1. При таких оборотах вал турбокомпрессора вращается в подшипниках во взвешенном состоянии и испытывает только жидкостное трение. Это говорит о том что в нашем случае (табл. 2.1) даже на минимальных режимах работы имеется некоторый запас по оборотам (=14438мин-1) что подтверждает надежность работы турбокомпрессора в заданном скоростном диапазоне.

Таблица 2.1 – Эксплуатационные показатели работы турбокомпрессора

с САР на разных скоростных режимах

Обороты коленчатого вала двигателя n мин-1

Обороты вала турбокомпрессора nк мин-1

Степень пов. давления возд. в компрессоре pk

Определение возможности получения эксплуатационных показателей можно сделать по расходной характеристике серийного турбокомпрессора ТКР-11 [14] показанной на рисунке 2.2.

Рисунок 2.2 – Расходные характеристики турбокомпрессоров типа ТКР

При сравнении полученных расчетных характеристик (табл. 2.1) и технических характеристик турбокомпрессора ТКР-11 (рис. 2.2) установлено что режим работы турбокомпрессора ТКР-11(аналог ТКР-238НБ) с САР находится в пределах допускаемых заводом изготовителем.

4. Расчет и построение регуляторных характеристик серийного двигателя ЯМЗ-238НД5 и двигателя ЯМЗ-238НД5 с САР турбонаддува

Регуляторная характеристика двигателя показывает изменение частоты вращения коленчатого вала nд эффективной мощности Nе часового Gт и удельного gе расходов топлива в зависимости от его крутящего момента Mд.

Такую характеристику (в функции от крутящего момента) называют тяговой характеристикой двигателя так как она используется для построения тяговой характеристики трактора которая строится в функции от тягового усилия трактора зависящего прежде всего от крутящего момента двигателя и передаточного числа трансмиссии.

В упрощенном варианте регуляторную характеристику строят по значениям вышеуказанных показателей определенных для трех основных режимов работы двигателя: холостой ход (Mд и Nе = 0) номинальный (Nе=Nе.м) и режим максимальной перегрузки (Mд=Mд.м).

4.1. Расчет и построение регуляторной характеристики серийного

двигателя ЯМЗ-238НД5

Исходными данными для расчета регуляторной характеристики серийного двигателя является максимальная мощность Nе номинальная частота вращения коленчатого вала двигателя и удельный расход топлива gе (в гкВт×ч) принимаемые по прототипу.

Определим частоту вращения коленчатого вала двигателя:

где р степень неравномерности регулятора частоты вращения (у тракторных дизелей р = 006 008) принимаем р=007.

- при максимальном крутящем моменте:

где Ко = 145 - коэффициент приспособляемости по частоте вращения коленчатого вала.

Крутящий момент двигателя:

- на номинальном режиме

- на режиме максимальной перегрузки

где Км =119 - коэффициент запаса крутящего момента (по прототипу).

Эффективная мощность при М=Мд.м

Часовой расход топлива:

на номинальном режиме

где gе.о = (115 120) gе.н на основании ухудшения смесеобразования в нутрии цилиндра двигателя в режиме перегрузки принимаем

gе.о = 120220=264 г(кВт×ч)

Отрезки кривых показателей nд Nе и Gт соответствующие регуляторной и корректорной (перегрузочной) ветвям характеристики принимают прямолинейными. Для построения кривой gе помимо двух найденных выше значений определяют gе на регуляторной ветви при Мд=05 Мд.н. Расчетная формула: . Здесь значения Gт и Nе берут из графика регуляторной характеристики при Мд= 05 Мд.н.

Результаты расчета снесены в таблицу 2.2 и использованы при построении регуляторной характеристики (рис. 2.3).

Таблица 2.2 – Результаты расчета по регуляторной характеристике

серийного двигателя ЯМЗ-238НД5

Основные показатели серийного

Номинальная мощность

Максимальная перегрузка

Работа с недогрузкой

Рисунок 2.3 – Регуляторная характеристика

4.2. Расчет и построение регуляторной характеристики двигателя

ЯМЗ-238НД5 с САР турбонаддува

Исходными данными для расчета регуляторной характеристики двигателя с САР турбонаддува является максимальная мощность Nе и удельный расход топлива gе (в гкВт×ч) взятые из теплового расчета этого двигателя а также номинальная частота вращения коленчатого вала двигателя nд принимаемая по прототипу.

коэффициент запаса крутящего момента:

где gе.о = (115 120) gе.н на основании повышения коэффициента избытка воздуха α за счет увеличения давления наддувочного воздуха и более совершенного смесеобразования в нутрии цилиндра двигателя в режиме перегрузки принимаем

gе.о = 115220=253 г(кВт×ч)

Результаты расчета снесены в таблицу 2.3 и использованы при построении регуляторной характеристики (рис. 2.4).

Таблица 2.3 – Результаты расчета по регуляторной характеристике

Рисунок 2.4 – Регуляторная характеристика

На основании полученных расчетов можно сделать вывод о том что динамические качества двигателя с САР турбонаддува в условиях перегрузки значительно улучшились за счет повышения коэффициента приспособляемости двигателя по крутящему моменту при одних и тех же оборотах коленчатого вала.

Уменьшение мощности двигателя с САР турбонаддува по отношению к мощности серийного двигателя компенсируется коэффициентом двигателя загрузки двигателя по мощности. При оптимальном комплектовании агрегата коэффициент загрузки двигателя (с САР турбонаддува) по мощности может достигать 1.

При одинаковом значении в номинальном режиме расход топлива затрачиваемый на единицу мощности в двигателе с САР турбонаддува меньше на 42 % чем у серийного двигателя при переходе на максимальный режим.

На основании приведенных данных можно говорить о том что использование на дизельном двигателя САР турбонаддува позволяет улучшить его динамические характеристики и тем самым позволяет повысить эффективность использования трактора К-744Р при выполнении энергоемких операций за счет наиболее полной загрузки двигателя и снижения удельного расхода топлива при переходе на максимальный режим.

![]() Глава 1.doc

Глава 1.doc

1. Турбонаддув с автоматической системой регулирования как одно из перспективных направлений в двигателестроении

В настоящее время дизельные двигатели имея высокие эксплутационные и экономические показатели находят широкое применение на различного вида автомобилей и тракторов. В свою очередь к данному виду техники предъявляется множество различных требований. Среди которых на первое место выходят экономические и экологические показатели зависящие от большого числа факторов. Сегодня имеются тенденции по ужесточению нормированию вредных выбросов автомобилей (которые в крупных мегополисах составляют до 90-98% всех вредных выбросов) от норм Евро-2 к Евро-3; 4 и 5 требуют принципиально новых подходов к разработке двигателей в том числе и фундаментальных исследований [8].

В 90-е годы сформировалась и полностью апробирована ведущими мировыми производителями и разработчиками дизельных двигателей концепция о том что система турбонаддува является неотъемлемым компонентом современного дизельного двигателя. Перспективные требования к дизельным двигателям на 10-15 лет вперед резко активизировали исследования по созданию и оптимизации систем и агрегатов наддува.

В данной главе приводиться анализ тех требований которые в настоящее время формируют общие задачи по созданию систем и агрегатов наддува дизельных двигателей. Исходя из общей задачи необходимо определить направления работ выделить из них наиболее перспективные оценить их вклад в улучшение экологических экономических мощностных и др. характеристик двигателей внутреннего сгорания а также рассмотреть возможные пути реализации с учетом разработки современных технологий.

Исходной базой для развития систем и агрегатов наддува является типоряд автотракторных дизелей который в настоящее время расширяется и охватывает мощности от 037 кВт (05 л.с.) до 955-1102 кВт (1300 1500 л.с.). При этом основой нового ряда агрегатов наддува который в настоящее время формируется являются базовые модели которые позволяют создавать на их базе модификации для перекрытия всего рабочего поля мощностей двигателей.

Исходные положения при этом определяются на основе общих требований предъявляемых к дизелям с учетом конкретных условий. Может быть условно выделено 3-4 области [10]:

Наддув дизелей особо мощных автомобилей тракторов и другой техники;

Наддув дизелей грузовых автомобилей;

Наддув дизелей малой мощности и литража;

Наддув бензиновых двигателей;

Характеристики требований к этим областям в общих чертах следующие:

- Обеспечение максимально высоких КПД даже за счет усложнения конструкции агрегатов наддува;

-Высокий срок службы до 15-20 тысяч часов;

-Оптимизация характеристик на режимах близких к номинальным;

-Обеспечение высоких требований по экологии;

-Высокий запас крутящего момента.

-Обеспечение оптимальных параметров системы воздухоснабжения с точки зрения характеристик эксплуатационных режимов работы;

- Обеспечение экологических норм;

- Высокий КПД в зоне эксплуатационных режимов работы двигателей;

- Технологичность конструкции и приспособленность к массовому производству;

- Срок службы 10-12 тысяч часов возможность регулирования;

- Обеспечение экологических характеристик в широком диапазоне режимов;

- Необходимость регулирования в широком диапазоне режимов;

- Малая масса габариты;

- Малые моменты инерции;

- Приемлемая стоимость;

- Возможность стыковки с электронной системой ;

- Работоспособность при предельных - 200-250 тыс. оборотов мин. - режимах;

- Уровень КПД обеспечивающий экономичность и экологию в соответствии с перспективными нормативами;

- Возможность регулирования;

- Низкая стоимость и высокая технологичность.

- Обеспечение работоспособности при высокой теплонапряженности узла;

- Оптимальное регулирование характеристик наддува в широком диапазоне режимов двигателя.

Оценим коротко направление по созданию регулируемых турбокомпрессоров. В этой связи мы должны определить что вопрос создания регулируемого турбокомпрессора распадается на решение двух проблем.

Первая: что делать.

Вторая: как делать.

Решение первой проблемы это решение комплекса вопросов связанных с характеристиками двигателя в том числе по обеспечению протекания зависимости крутящего момента экономичности максимального давления в цилиндрах дизеля теплонапряженности экологии и других вопросов.

На рисунке 1 приведены графики изменения среднего эффективного давления в зависимости от типа наддува дизельного двигателя [17].

Введение регулируемого наддува позволяет существенно изменить протекание зависимости крутящего момента подняв уровень максимальных величин и сместив их в зону пониженных частот вращения двигателя.

Вторая проблема имеет ряд своих вопросов касающихся более перспективных технических решений по реализации систем регулирования наддува.

Усложнение и удорожание конструкций а также необходимость единой для трактора двигателя и турбокомпрессора системы управления ставит реализацию системы в зависимость от решения комплекса вопросов. Таким образом в ближайшие 2-3 года будет иметь место коренная смена стоящих в настоящее время на производстве агрегатов и систем наддува на новое поколение ТКР обеспечивающих принципиально новые технические характеристики.

На данном этапе развития турбокомпрессоров имеются системы регулирования наддува с перепуском газов мимо турбины. Где для обеспечения оптимальной подачи воздуха в цилиндры двигателя необходимо использовать турбокомпрессор имеющий некоторый запас по наддуву. Таким образом с помощью системы регулирования наддува обеспечивается необходимый режим работы турбокомпрессора. Оптимизация по регулированию системы наддува может осуществляться как по прямой пневматической связи камеры управления с корпусом компрессора. При этом сечение перепускного клапана невелико и настройка идет на режим максимального крутящего момента Мкр. Второй вариант - камера управления связана с впускным коллектором. В этом случае параметры наддува в большей степени соответствуют параметрам на входе в цилиндры двигателя.

Если связь камеры управления на трассе от впускного коллектора разрывается то в нее вводится дополнительное управляющее воздействие - гидравлическое (электрическое). Этот подход реализуется в самых современных системах и дает возможность для двигателей даже с высокой степенью сжатия и наддувом до 07-09 реализовывать очень высокую динамику разгона за счет резкого нарастания давления внутри цилиндров Рк.

В качестве управляющего воздействия возможно применение системы золотникового типа. Такой вариант системы управления позволит повысить надежность и упростить ее конструкцию. Повышение надежности обеспечивается за счет получения более однородной конструкции системы (в данном случае пневматической). А ввиду того что установка золотника менее трудоемкая операция по сравнению с установкой электрических или гидравлических элементов которые в свою очередь имеют более высокую стоимость время и затраты на изготовление системы с золотниковым регулированием гораздо меньше. Однако учитывая что процессы в двигателе внутреннего сгорания очень скоротечны необходимо применение систем регулирования наддува быстро реагирующих на внешние изменения параметров в системе питания и (или) системе выпуска газов. Это позволит повысить эффективность работы двигателя на различных режимах. Альтернативным вариантом является система с электронным регулированием в которой в качестве измерительных элементов используются термодатчики резистивного типа. Применение которых позволит более быстро и точно отслеживать изменения в системах и своевременно изменять параметры наддува на различных режимах работы двигателя.

2. Системы турбонаддува применяемые на отечественных

и зарубежных двигателях

У современных дизелей работающих без наддува возможности повышения мощности очень ограничены. Увеличение частоты вращения ограничивается допустимой средней скоростью поршня определяющей в значительной мере срок службы двигателя. При существующих способах смесеобразования на номинальном режиме нижний предел коэффициента избытка воздуха составляет α = 14 - 15 что примерно соответствует среднему эффективному давлению ре = 60 - 70 кгссм2. При дальнейшем снижении α и повышении ре возникает опасность ухудшения качества сгорания появления дымного выпуска и нарушения нормальной работы двигателя [4].

При работе с наддувом пределы повышения мощности резко возрастают. В последние годы все чаще используют так называемые энергонасыщенные тракторы (Т-150 Т-150К ДТ-175С с дизелями СМД-60 -62 -66; МТЗ-100 с дизелем Д-245 К-744Р с дизелем ЯМЗ-238НД4 ЯМЗ-238НД5; Т-130 с дизелем Д-160 и др.) в которых воздух в цилиндры подается под избыточным давлением создаваемым центробежным компрессором с приводом от газовой турбины. Практически все вновь разрабатываемые за рубежом дизели для грузовых автомобилей и тракторов имеют наддув. Например на малотоннажном грузовом автомобиле «Mercedes T1» получившем широкое распространение в нашей стране установлен атмосферный (безнаддувный) дизель ОМ-601D23 а на новой модели выпуска 1995г "«Mercedes-Sprinter» - турбодизель ОМ-602DE29LA. Величина степени повышения давления в компрессоре (к) этих дизелей изменяется в пределах: 1.5 17 (низкий наддув) 171 21 (средний наддув) свыше 21 (высокий наддув) [14].

Турбодвигатели устанавливаются повсюду где требуется высокий уровень экономии энергоносителей и высокие мощностные показатели особенно при использовании крупных двигателей. Почти все морские локомотивные и промышленные двигатели оснащаются турбокомпрессорами и охладителями нагнетаемого воздуха. Со времени своего появления в начале 50-х технологии турбирования двигателей внутреннего сгорания достигли высокого уровня развития создав значительные экономические преимущества при транспортировке грузов и пассажирских перевозках. Снижение веса двигателя позволяет увеличить грузоподъемность машины и обеспечить достаточный объем грузового отсека. За последние 25 лет расход горючего автомобилей сократился на 40% при увеличении средней скорости на 50% [15].

Одним из важнейших направлений в развитии систем турбонаддува является получение высокого крутящего момента при низких скоростях двигателя. Благодаря глубочайшим исследованиям и постоянному совершенствованию развитие пульсирующей турбины достигло высочайшего уровня. Пульсирующая турбина в отличии от турбонаддува при постоянном давлении не требует применения выпускных коллекторов большого размера это позволяет почти полностью сохранить кинетическую энергию выхлопных газов выходящих из цилиндров. Так как давление в трубах не постоянно соединение выпускных коллекторов цилиндров не сообщающихся друг с другом возможно только при наличии в двигателе нескольких цилиндров. В 6 - цилиндровом двигателе к турбине подсоединены 2 группы включающие в себя по 3 цилиндра. Выхлопные газы идущие от разных групп подаются в турбину отдельно (турбина оснащается двойным входом) [7].

На легковых автомобилях в основном используется выхлопной коллектор состоящий из одной части а также турбины с одним входом. В данном случае пульсация выхлопных газов компенсируются при помощи компактной системы труб.

При использовании турбонаддува с постоянным давлением колебания давления гасятся путем установки сравнительно большого выхлопного коллектора для обеспечения прохода большего количества газов с пониженным давлением при высоких оборотах двигателя. Так как двигатель получает возможность выброса выхлопных газов при меньшем сопротивлении расход топлива при определенных режимах работы снижается. Недостатком данной системы является значительно меньший крутящий момент на низких оборотах двигателя.

Дизельные двигатели легковых автомобилей хорошо известны своей экономичностью по сравнению с бензиновыми двигателями такой же мощности. Уровень выбросов оксидов углерода у современных дизельных двигателей на 20% ниже. Дальнейшее 15% уменьшение расхода топлива было достигнуто на турбированных двигателях с прямым впрыском. Развитие этой технологии в будущем позволит обеспечить расход топлива 35—55 л. на 100км. в зависимости от эксплуатационной массы автомобиля [1].

Дизельные двигатели ранних моделей отличались своей низкой мощностью однако этот недостаток был устранен при помощи установки турбокомпрессоров. Задержка реакции турбины на изменение положения педали газа компенсируется меньшими размерами турбин. Совершенствование процесса сгорания и турбокомпрессия выхлопных газов позволили снизить уровень выбросов Nox CO и НС до уровня обеспечиваемого 3-х канальными катализаторами. Уникальные по своей эффективности дизельные двигатели оснащаются электронной системой контроля включающей в себя турбокомпрессор. Все эти совершенствования позволяют дизельным двигателям приобретать все большую и большую популярность во всем мире.

Конструкция дизелей с наддувом при степени форсирования 20-30% практически такая же как и дизелей без наддува. Изменяются лишь впускной и выпускной коллекторы и вводится турбокомпрессор со автономной системой смазки. У двигателей со степенью форсирования более 25-30% для обеспечения надежности при повышенных механических и тепловых нагрузках требуется принимать ряд специальных мер. Например выполнять составными поршни.

В зависимости от способа соединения цилиндров дизеля с турбиной различают системы с турбиной постоянного давления (дизели Д-245 ЯМЗ-

8ДБ ЯМЗ-8423 КамАЗ-7403 и др.) и с импульсной турбиной. Наибольшее усложнение при импульсном наддуве претерпевает выпускной коллектор. Во избежание потерь давления коллекторы следует выполнять с плавными поворотами патрубков.

В первом случае выпускные патрубки всех цилиндров дизеля (или цилиндров одного ряда) присоединяют к одному коллектору.

а- общий вид двигателя ЯМЗ-238; б- расположение элементов системы турбонаддува

- выпускные коллекторы; 2 – турбина и компрессор (турбокомпрессор); 3 - впускные коллекторы; 4 - преобразователь импульсов давления

Рисунок 1.2. – Система турбонаддува дизелей ЯМЗ-238.

Во втором объединяют в один выпускной трубопровод патрубки двух или трех (в исключительных случаях -4-х) цилиндров с равномерным по углу поворота коленчатого вала чередованием выпусков и подводят эти трубопроводы к разным входам турбины разделенным перегородками исключающими наложения волн давления [3].

Рисунок 1.3 – Выпускная система четырехцилиндрового рядного двигателя с импульсной турбиной

с импульсной турбиной.

Эффективность этих систем различна: на номинальном режиме работы дизеля предпочтительнее изобарная а на режиме максимального крутящего момента - импульсная турбина.

С целью уменьшения потерь в импульсной системе в связи с большими амплитудами волн давления ее снабжают преобразователями импульсов.

В этом случае в 3 4 раза уменьшаются амплитуды давлений и скорости газа; газ поступает в неразделенную улитку турбины в результате чего КПД турбины повышается.

Турбокомпрессоры (ТК) различаются по конструкции компрессоров турбин и подшипников [12].

В зависимости от направления потока газов в турбине различают турбокомпрессоры типа ТКР с радиальной центростремительной турбиной (ТКР-45 ТКР-23) и типа ТК с осевой турбиной (ТК-18 ТК-64).

Наряду с центробежными для наддува используют объемные компрессоры с механическим приводом роторно-шестеренчатые (другое название роторно-зубчатые) винтовые.

Фирме «Wolkswagen» (Германия) удалось реализовать идею спирального или G-образного объемного компрессора с приводом ротора клиновым ремнем. Компрессор содержит ротор с G-образными спиралями эксцентрично расположенный в корпусе тоже имеющем G-образную форму и плунжер. Максимальное давление наддува составляет 0072 мПа номинальная частота 10200 мин-1 подача воздуха за один оборот ротора составляет 566 см3. Дизель с G-образным компрессором моментально реагирует на положения педали акселератора. Компрессоры с механическим приводом устанавливаются и на большинство дизелей американских автомобилей.

Колеса компрессоров по типу вращающегося направляющего аппарата разделяют на одноярусные и двухъярусные; диффузоры бывают лопаточные и безлопаточные; колеса турбин - полуоткрытые и полуперистые.

Очень важным узлом турбокомпрессора является подшипник так как он работает в области высоких температур и при высоких частотах вращения колес турбокомпрессоров: 18000 20000 для ТК 38 32 45000 83000 для ТКР11 ТКР9 114000 270000 для D08 D02 фирма «Мицубиси» Япония.

В настоящее время применяются исключительно плавающие подшипники скольжения в виде неподвижной моновтулки или вращающихся втулок со смазкой под давлением с торцевым или радиальным подводом масла от дополнительного масляного фильтра тонкой очистки. На дизелях 2А-5Д49 подшипники ТК изготовлены из бронзы БрОЦС-4-4-17 в виде двух половин (вкладышей) с эллиптической расточкой рабочей поверхности благодаря которой при вращении ротора создаются два масляных клина способствующих центральному положению оси в подшипнике. В нашей стране и за рубежом ведется работа по созданию газостатических подшипников у которых в качестве смазочного материала используется сжатый воздух. Преимущества их несомненны однако практическая реализация проблематична. Фирма Аэродайн Даллас (США) использует подшипники качения расположенные со стороны компрессора в холодной части ротора.

Автомобильные дизели работают в широком диапазоне частот вращения (особенно дизели легковых автомобилей) и свободный турбокомпрессор не может без подрегулировки его производительности обеспечить оптимальную подачу воздуха на каждом режиме поэтому все фирмы разрабатывающие ТК («Гаррет» «Швитцер» США «Ишикава» «Мицу-биси» Япония «Холсет» Великобритания ККК Германия и др.) выпускают регулируемые компрессоры. Одним из самых простых вариантов является перепуск газов мимо турбины с помощью регулирующих клапанов пневматического типа [2].

3. Способы регулирования дизельного двигателя на постоянную мощность и повышения его эффективности на переходных режимах

Существует ряд способов регулирования дизельного двигателя на постоянную мощность и повышения его эффективности на переходных режимах. Для этого используют различные виды систем автоматического регулирования (САР) топливной системы и (или) системы воздухоснабжения. Работа этих систем направлена на повышение и стабилизацию a на переходных режимах ДВС [15].

Повышение a на переходных режимах может быть достигнуто либо кратковременным дефорсированием двигателя путем уменьшения цикловой подачи топлива применением различных корректоров топливоподачи по наддуву (пневмокорректоров) либо кратковременной подачей дополнительного воздуха [6]. Общая схема (классификация) методов достижения этой цели показана на рисунке 1.4. На представленной схеме не учтены методы улучшения характеристик дизелей с газотурбинным наддувом использованием в системе наддува дополнительных камер сгорания (например по системе «Гипербар») ввиду крайней затруднительности их практического применения в автотракторных дизелях по конструктивным соображениям а также связанного как правило с ними снижения топливной экономичности.

Из схемы показанной на рисунке 1.3 видно что системы регулируемого воздухоснабжения дизельных двигателей делятся на четыре основных вида:

а) системы с регулированием ТК;

б) системы с применением дополнительного компрессора;

в) системы имеющие дополнительный привод ТК;

г) системы в которых применяется дополнительный подвод сжатого воздуха от воздушного аккумулятора давления.

Рисунок 1.4 – Общая схема методов повышения и стабилизации полного

воздушно-топливного отношения a на переходных режимах

Один из основных способов повышения и стабилизации a на переходных режимах приведенных на этой схеме был подробно рассмотрен в научно-исследовательской работе д.т.н. профессора Харитончика Е.М. [21]. Он исследовал возможности улучшения эксплуатационных качеств трактора путем оснащения его двигателем постоянной мощности (ДПМ).

В работе Харитончика Е.М регулирование дизельного двигателя на постоянную мощность производилось корректированием топливоподачи за счет применения корректорной пружины с криволинейной характеристикой обеспечивающей заданный закон изменения крутящего момента в пределах рабочих оборотов двигателя. Таким образом он добивался гиперболического закона изменения крутящего момента. Такой закон изменения крутящего момента как уже было сказано выше позволяет улучшить характеристику двигателя и повысить производительность машинотракторного агрегата (МТА) в целом. В данной работе был приведен пример возможности получения такой характеристики двигателя и за счет применения наддува. Но в данном примере не была рассмотрена эффективность применения этого способа за счет автоматического регулирования системы турбонаддува без которой в действительности не возможно получение характеристики двигателя с необходимым законом изменения крутящего момента и эффективной мощности в зависимости от оборотов коленчатого вала двигателя.

В любом случае гиперболический закон изменения крутящего момента и эффективной мощности (обеспечивающий работу двигателя в режиме ДПМ) при работе дизельного двигателя на эксплуатационных режимах как показали исследования Е.М. Харитончика позволяет повысить производительность и экономичность работы МТА.

4. Влияние характеристики двигателя на эксплуатационные

Двигатели современных тракторов как известно снабжаются регуляторами допускающие большие колебания мощности при малых колебаниях оборотов на основных режимах работы машины [16]. Такой способ регулирования оправдан для карбюраторных двигателей. На всех наших тракторах устанавливаются дизельные двигатели которые позволяют существенно повысить производительность и снизить расход топлива при таком регулировании его подачи на основных эксплуатационных режимах работы при которых мощность двигателя остается на данной передаче приблизительно постоянной в большом диапазоне изменения силы тяги и скорости машины. Рассмотрим преимущества такого изменения характеристики тракторного двигателя.

Известно [13] что важнейшими показателями эксплуатационных качеств трактора являются величина его производительности W и расход топлива Gт

Лишь две величины этой формулы – постоянный коэффициент с зависящий от размерностей величин формулы и коэффициент использования ширины захвата b не зависят от характеристики двигателя. Влияние же на производительность других величин: номинальной эффективной мощности двигателя – Ne тягового к.п.д. – коэффициентов использования мощности – x времени – t и даже коэффициент сопротивления агрегата – k величина которого зависит от скорости движения и динамики агрегата существенно зависят от вида характеристики двигателя.

Современные тракторные двигатели вследствие неудовлетворительных характеристик обеспечивают максимальное использование их мощности только при определенных значениях силы тяги и скорости трактора на каждой передаче. Частые отклонения от этих значений в полевых (или дорожных) условиях работы с частыми изменениями нагрузки как показывают результаты исследований академика ВАСХНИЛ В.Н. Болтинского и других снижают полезную мощность а следовательно и производительность трактора до 20 и более процентов. Расход топлива на единицу выполненной работы также увеличивается.

Принято считать что надежным средством против такого недостатка является изменение передаточных чисел в коробках передач. Число ступеней передач при этом с ростом мощности трактора возрастает. Известно что с повышением мощности рабочие скорости движения машин повышаются часто повышаются и общие массы агрегатов а следовательно увеличиваются и силы инерции агрегата оказывающие сопротивление его разгону. Это приводит к необходимости снижать при существующих характеристиках двигателей расчетную загрузку а следовательно и производительность трактора уже при комплектовании агрегатов на 10 – 15% от возможной номинальной мощности двигателя [21].

После разгона сопротивление инерции приближается к нулю однако поднять использование мощности двигателя до 100% при современных ступенчатых трансмиссиях практически невозможно так как для переключения передачи например на пахоте необходимо остановить агрегат а новый разгон опять требует резервирование мощности на преодоление сил инерции. Увеличение количества передач при этом не приводит к желанной цели и обычно не оправдывает усложнения и повышения металлоемкости конструкции. Кроме снижения производительности частые остановки на переключения передач и разгоны агрегатов даже без остановок сильно снижают тяговый к.п.д. машины а следовательно снижают их топливную экономичность. Двигатель при разгоне загружается силами инерции практически до максимальной мощности при пониженной тяговой нагрузке Nкр тяговый к.п.д. при этом понижается что видно из уравнения:

где – суммарные близкие к постоянным потери и – затраты мощности на разгон агрегата [21]. При разгоне постоянные потери конечно не уменьшаются величина же на корректорном участке современных характеристик двигателей значительно понижается в результате тяговый к.п.д. при разгоне резко падает что согласно уравнению (1.1) ведет к резкому понижению производительности и топливной экономичности:

где – часовой расход топлива в кгч.

Существуют три способа устранения указанных недостатков:

)применение автоматических бесступенчатых передач;

)применение многоступенчатых механических трансмиссий с автоматическим переключением на ходу трактора;

)такое изменение характеристики двигателя при котором его мощность оставалась бы постоянной (максимальной) при значительных колебаниях сопротивления агрегата.

Современные бесступенчатые передачи снижают тяговый к.п.д. на 8–10% они более металлоемки сложнее и дороже чем обычные механические трансмиссии. Однако в рациональных вариантах выполнения обеспечивают повышение производительности за счет стабилизации Ne снижения буксования и потерь времени на переключение передач. Теория и опыт убеждают что весьма эффективным является способ повышения производительности путем такого улучшения характеристики двигателя при котором в большем диапазоне изменения оборотов выполняется гиперболическая взаимосвязь между моментом оборотами и мощностью двигателя [21].

Научные экспериментальные исследования проведенные Е.М.Харитончиком подтверждают целесообразность применения двигателя с постоянной мощностью (ДПМ) на энергоемких тракторах [21].

Доминирование дизельных двигателей с постоянной мощностью связано с тем что регулирование на постоянную мощность карбюраторного двигателя привело бы к резкому ухудшению его термодинамического процесса и экономичности. В отличие от карбюраторных индикаторный КПД дизельных двигателей с уменьшением нагрузки (с повышением коэффициента избытка воздуха a) увеличивается [21]. Это позволяет приблизить характеристику дизельного двигателя к характеристикам тяговых электрических и паровых двигателей способных развивать постоянную мощность без применения сложных трансмиссий.

![]() Глава 6.doc

Глава 6.doc

1. Обоснование исходных данных к расчетам

Колесные энергонасыщенные тракторы общего назначения нашли широкое применение на большом разнообразии сельскохозяйственных работ. Общая годовая загрузка тракторов тягового класса 5 (К-744Р и др.) 1000 часов из них 40 % времени трактор занят на вспашке и культивации с навесными машинами т.е. занятость на энергоемких операциях составляет 1000 . 040 = 400 часов.

В последнее время стоит проблема повышения эффективности использования энергонасыщенных тракторов при выполнении основных сельскохозяйственных операций. Применение автоматическое регулирования турбонаддува дизельного двигателя позволяет повысить эффективность использования трактора К-744Р при выполнении операции – основная обработка почвы (вспашка) от чего и будет получен экономический эффект.

Использование автоматического регулирования турбонаддува позволяет использовать дизельный двигатель в режиме двигателя с постоянной мощностью и повышенном коэффициентом запаса по крутящему моменту. Все это позволяет проводить комплектование пахотного агрегата с учетом более высокого допустимого коэффициента использования тягового усилия на вспашке [hн] = 095 что позволяет наиболее полно загрузить двигатель трактора и снизить расход топлива в расчете на одну единицу использованной мощности. Некоторые исследования проведенные по данному направлению показывают возможное снижение удельного расхода топлива на 10-15% [21].

Помимо этого в данном дипломном проекте в результате расчетов (см. главу 4) было установлено и теоретически обосновано что при агрегатировании трактора К-744Р с плугом ПН-9-35 имеется возможность выбрать более высокою передачу при использовании двигателя с регулируемой системой наддува что также позволяет повысить производительность пахотного агрегата в целом.

Таким образом снижение расхода топлива и увеличение производительности является главным показателем подтверждающим повышение эффективности использования трактора К-744Р за счет автоматической системы регулирования турбонаддува дизельного двигателя.

Для обоснования экономической эффективности проведем сравнительный расчет серийного трактора К-744Р с проектируемым.

2. Исходные данные для расчета экономической эффективности проектируемого агрегата

Примем что трактор с навесными машинами занят примерно 40% времени т.е. общее время такой работы составляет 400 ч.

Определим дополнительные капиталовложения на переоборудование дизельного двигателя трактора К-744Р которые состоят из затрат на приобретение материала узлов и затрат на оплату труда связанные с установкой (табл. 6.1).

Таблица 6.1 – Затраты на дополнительные капитальные вложения

Материалы узлы детали

полоса 10×380×400 ГОСТ 82-70

Сталь 45 ГОСТ 1050-88

Круг 30х6 ГОСТ7417-75

Сталь04Х18Н10 ГОСТ5632-72

стандартные крепежные изделия (болты гайки шайбы)

Термоанемометрические датчики

соединительные трубопроводы

электронный блок управления

Продолжение таблицы 6.1.

преобразователь напряжения

электрические клеммы

Затраты на изготовление и монтаж

токарные работы (203 чел.-час.)

фрезерные работы (72 чел.-час.)

слесарные работы (65 чел.-час.)

сварочные работы (31 чел.-час.)

Накладные и прочие расходы (15%)

Всего затрат на изготовление и монтаж

Таблица 6.2 – Исходные данные для расчета

Проектируем-ый вариант

Дополнительные капиталовложения руб.

Цена предложения руб.

Количество обслуживающего персонала чел.

Годовая загрузка машины на вспашке ч

Теоретическая часовая произв-ть. работ гач

Годовая производительность работ гач

Нормы эксплуатационных издержек:

а) часовая ставка оплаты труда руб.

б) амортизационные отчисления %

в) отчисления на текущий ремонт и ТО %

г) расход топлива кгч

3. Расчет годовой суммы издержек по базовому и проектируемому вариантам

Находим эксплуатационные издержки [9]

где От – оплата труда обслуживающего персонала руб.;

Г – стоимость горючего и смазочных материалов руб.;

Рm.тр Рm.схм – затраты труда на ТО и ремонт трактора К-744Р и плуга ПН-9-35 руб.;

Аm.тр Аm.схм – затраты на амортизацию К-744Р и плуга

где Чопл– часовая ставка оплаты труда с начислениями руб.

Wг – годовая загрузка машины на вспашке ч.

где Цт – комплексная цена топлива руб.;

Тр – время работы машины ч.;

G – часовой расход топлива кгч.

Проектируемый вариант

где БСтр БСсхм – балансовая стоимость К-744Р и ПН-9-35 руб.;

NРтр NРсхм – годовая норма на ТО и ремонт К-744Р и ПН-9-35 руб.;

Wг об – общая годовая загрузка;

Wг1 – годовая загрузка для вспашки ч.

Эксплуатационные издержки

Экономия эксплуатационных издержек

где Qг1 Qг2 – годовая производительность.

4. Экономический эффект от эксплуатации объекта

Общая сумма экономического эффекта за срок эксплуатации

где Эг – экономия в издержках руб.;

Ns – ставка банковского процента Ns = 16%;

Определим цену спроса

Коэффициент эффективности капитальных вложений

где Кд – капитальные вложения.

Срок окупаемости проекта

Если то проект достаточно эффективен т.е.

Значит проект является достаточно эффективным.

Условие эффективности удовлетворяется если

где Т – срок службы объекта год.

Значит условие соблюдается.

Результаты расчетов сведены в таблицу 6.3.

Таблица 6.3 – Экономическая эффективность применения системы автоматического регулирования турбонаддува дизельного двигателя на тракторе К-744Р

Балансовая стоимость руб.

Экономический эффект за год руб.

Коэффициент эффективности капиталовложений

Часовая производительность гач

Экономия топлива кгч

Выводы: Проектируемый вариант трактора К-744Р с применением системы автоматического регулирования турбонаддува дизельного двигателя более экономически выгоден чем его базовый вариант что подтверждается расчетами содержащимися в таблице 6.3.

![]() Список используемой литературы.doc

Список используемой литературы.doc

Автомобильные двигатели М.С. Ховаха [и др.] Под ред. М.С. Ховаха.- М.: Машиностроение 1977.-550с.

Автомобильные и тракторные двигатели И.М. Ленин [и др.]; под ред. И.М. Ленина.- М.: Высшая школа 1969.-423с.

Агрегаты воздухоснабжения комбинированных двигателей внутреннего сгорания М.Г. Круглов [и др.]; под ред. М.Г. Круглова.- М.: Машиностроение 1973.- 296 с.

Агрегаты воздухоснабжения комбинированных двигателей внутреннего сгорания под ред. М.Г. Круглова.- М.: Машиностроение 1973.-225с.

Артамонов М.Д. Теория конструкция и расчет автотракторных двигателей М.Д. Артамонов Г.П. Панкратов.- М.: Машиностроение 1963.-302с.

Болтинский В.Н. Теория конструкция и расчет тракторных и автомобильных двигателей В.Н. Болтинский.- М.: Сельхозиздат 1962.- 390с.

Вырубов Д.Н. Теория поршневых и комбинированных двигателей Д.Н. Вырубов.- М.: Колос 1983.- 372с.

Горелько В. М. Исследование влияния эксплуатационных факторов на динамические показатели дизеля с газотурбинным наддувом В.М. Горелько Совершенствование конструкции и повышение эффективности тракторов и автомобилей В.М. Горелько; Пермский СХИ.- Пермь1981.-132с.

Горланов С.А. Методические указания по экономическому обеспечению дипломных проектов студентов инженерных факультетов С.А. Горланов М.Т. Назаренко Е.В. Злобин. – Воронеж: ВГАУ 2000. – 36 с.

Григорьев М.А. Автомобильные и тракторные двигатели М.А. Григорьев Г.П. Покровский.- М.: Машгиз 1961.-224с.

Двигатели внутреннего сгорания. Конструкция и расчет поршневых и комбинированных двигателей А.С. Орлин [и др.]; под ред. А.С. Орлина.- М.: Машиностроение 1972.-426с.

Двигатели внутреннего сгорания. Теория рабочих процессов поршневых и комбинированных двигателей А.С. Орлин [и др.]; под ред. А.С. Орлина.- М.: Машиностроение 1970.-331с.

Иофинов С.А. Эксплуатация машинно-тракторного парка С.А. Иофинов Г.П. Лышко.- М.: Колос. 1984.- 351с.

Колчин А.И. Расчет автомобильных и тракторных двигателей А.И. Колчин В.П. Демидов.- М.: Машиностроение 2003.- 400с.

Крутов В.И. Двигатель внутреннего сгорания как регулируемый объект В.И. Крутов.- М.: Машиностроение 1978.- 471с.

Кутьков Г.М. Теория тракторов и автомобилей Г.М. Кутьков.- М.: Колос 1996.- 287с.

Леоиов И.В. Исследование возможности улучшения системы воздухоснабження дизеля с турбонаддувом И.В. Леоиов В.Л. Галеев.- Изв. вузов.: Машиностроение 1980.-194с.

Методические указания по оформлению курсовых и дипломных проектов. – Воронеж: ВГАУ 1992. – 68 с.

Охрана окружающей среды [учеб. пособие] под. ред. С.В.Белова.- М.: Высшая школа 1983.- 264с.

Скотников В.А. Основы теории и расчета трактора и автомобиля В.А. Скотников [и др.].- М.: Агропромиздат 1986.- 383с.

Харитончик Е.М. Отчет о научно-исследовательской работе: Исследование целесообразности и возможности улучшения эксплуатационных качеств трактора МТЗ-80 путем оснащения его двигателем постоянной мощности (ДПМ) Е.М. Харитончик.- Воронеж 1980.-102с.

![]() Глава 5.doc

Глава 5.doc

1. Лицо ответственное за обеспечение требований по охране труда и безопасности выполнения работ

Лицом ответственным за обеспечение требований охраны труда и безопасность выполнения работ является бригадир в его обязанности входит:

- принимать участие в разработке и выполнении мероприятий по улучшению условий и безопасности труда предотвращению пожаров;

- обеспечивать выполнение стандартов правил норм инструкций и указаний по вопросам охраны труда предписаний руководителей и главных специалистов по охране труда;

- приостанавливать производство работ в случаях возникновения угрозы жизни или здоровья людей;

- не допускать к управлению автомобилями тракторами комбайнами и другими агрегатами лиц не достигших необходимого возраста не имеющих соответствующих удостоверений и не прошедших аттестацию. Следить за своевременным прохождением аттестации соответствующего персонала;

- своевременно и по установленным формам совместно с главными специалистами составлять заявку на средства индивидуальной защиты и обеспечить рабочих спецодеждой обувью и другими СИЗ а также мылом обезвреживающими и смывающими средствами;

- обеспечивать санитарно-бытовое обслуживание рабочих в соответствии с действующими нормами и правилами;

- проводить инструктаж на рабочем месте со всеми без исключения вести журнал инструктажа на рабочем месте требовать соблюдение инструкций по охране труда и правил производственной дисциплины;

- запрещать содержание транспортных средств вне специально отведенных мест;

- организовывать первую помощь пострадавшим и доставку их в лечебное учреждение сообщать вышестоящему руководителю о несчастных случаях принимать участие в расследовании обстоятельств и причин несчастных случаев на производстве и разработке мероприятий по их предупреждению [19].

2. Характеристика вредных производственных факторов

и меры по их устранению

К опасным и вредным производственным факторам при выполнении пахотных и других работ относятся:

- движущиеся машины и механизмы;

- повышенная запыленность и загазованность рабочей зоны;

- повышенный уровень шума;

- повышенный уровень вибрации.

Длительное вдыхание воздуха с повышенным содержанием технологической пыли вызывает хроническое заболевание дыхательных путей. К мероприятиям по защите воздуха рабочей зоны от вредных веществ является применение герметичных кабин с принудительной подачей в них чистого воздуха и регулированием его микроклиматических параметров.

Длительное общее и местное воздействие вибрации на организм человека в сочетании с переохлаждением приводит к виброболезни. Вибрация возникает вследствие передвижения агрегата по неровной поверхности. Для защиты от вибрации трактористов-машинистов кабины оборудуют специальными подрессоренными сиденьями.

В условиях постоянного шума наблюдается повышенная утомляемость замедленная скорость психических реакций снижение памяти. Шум нарушает концентрацию звуковых и световых сигналов опасности. Водителей тракторов комбайнов и других сельхозмашин защищают от шума не только путем установления эффективных глушителей на выхлопные трубы но и тщательной звукоизоляцией кабин.

На данный момент нельзя полностью избавиться от вышеперечисленных опасных и вредных факторов но свести их к минимуму уменьшить вероятность хронических профессиональных заболеваний – важнейшая задача [19].

3. Организация санитарно-бытового обслуживания

При выполнении полевых работ на поле должен быть организован полевой стан. Полевые станы и их помещения должны отвечать санитарно-гигиеническим требованиям и обеспечиваться средствами и инструкциями по оказанию первой медицинской помощи. Территория полевого стана должна быть озеленена содержаться в чистоте и не загромождаться.

На полевых станах должен быть организован временный пункт питания. Стан должен обеспечиваться доброкачественной питьевой водой. При ежедневной смене воды в пищевых бочках их следует промывать и закрывать плотно прилегающими крышками. Все работники должны быть обеспечены спецодеждой обувью СИЗ.

Необходимое количество средств индивидуальной защиты на пахотных работах представлены в таблице 5.1.

Таблица 5.1 – Потребное количество средств индивидуальной защиты

Тракторист -машинист

Костюм хлопчатобумажный из пыленепроницаемой ткани

Рукавицы комбинированные

4. Возможные опасные ситуации при эксплуатации и обслуживании пахотного агрегата с навесным орудием. Технические и организационные мероприятия по их исправлению

Как показывает анализ производственного травмирования ежегодно 20-25% тяжелых несчастных случаев происходит при полевых работах. Трактор с навесными орудиями имеет меньшую поперечную и продольную устойчивость худшую управляемость и пониженные тормозные качества. Аварии и несчастные случаи во многом зависят от навыков управления трактором. Поэтому к работе на тракторе в поле допускаются только опытные трактористы со стажем работы не менее двух лет.

При выполнении пахотных работ на неподготовленных площадях где не убрали солому и другие пожнивные остатки они перемешиваясь с почвой скопляются на стойках плуга резко ухудшают качество работы.

Иногда механизаторы не знающие или пренебрегающие правилами безопасности очищают рабочие органы подлезая под поднятый плуг проталкивают массу руками. Очищать рабочие органы плуга необходимо специальным чистиком. При механическом обслуживании и устранении неисправностей нужно остерегаться пореза рук об острые части рабочих органов и заусеницы.

Неопытные трактористы-машинисты заменяют лемеха и устраняют неисправности находясь под поднятым навесным плугом подвергая себя опасности быть травмированным самопроизвольно опустившегося плуга. Ни в коем случае нельзя подлезать под поднятую машину для очистки и устранения неисправностей подтягивать крепления заменять лемеха плуга можно только при опущенной машине или заглушенном двигателе трактора.

Нельзя круто поворачивать агрегатом с заглубленными в почву рабочими органами так как это может привести к поломке продольных тяг гидроподъемника. Рабочие органы почвообрабатывающих машин заглубляют в почву после того как агрегат начнет прямолинейное движение.

При возникновении неисправности в агрегате дизельный двигатель трактора необходимо заглушить.

5. Расчет скорости опрокидывания на повороте и

продольной устойчивости

Скорость опрокидывания

где В - ширина колеи трактора м В = 2115 м;

R – радиус поворота м R = 945 м;

g = 98 мс2 – ускорение свободного падения;

hц – высота центра тяжести м; hц = 120 м.

Расчет продольной устойчивости

Для расчета продольной устойчивости трактора используем расчетную схему (рис. 1). Предельная продольная устойчивость трактора обеспечивается если удерживающий момент силы будет больше опрокидывающего момента

где G - вес трактора Н;

hц - высота центра тяжести м;

а - расстояние от задней оси трактора до вертикали проходящей через центр тяжести м а = 215 м;

b - угол подъема град.

Рисунок 5.1. – Расчетная схема для определения продольной

устойчивости трактора.

При подъеме трактор будет находится в состоянии устойчивости если соблюдается условие

Т.е. условие (5.2) выполняется.

При съезде трактор будет находиться в устойчивом положении если будет выполняться условие.

где L - база трактора м;

b- угол уклона град.

Вывод: Предельные углы отклонения для агрегата лежат в установленных пределах следовательно возможна эксплуатация агрегата.

![]() СОДЕРЖАНИЕ.doc

СОДЕРЖАНИЕ.doc

1. Турбонаддув с автоматической системой регулирования как одно из перспективных направлений в двигателестроении 9

2. Системы турбонаддува применяемые на отечественных

и зарубежных двигателях 14

3. Способы регулирования дизельного двигателя на постоянную мощность и повышения его эффективности на переходных режимах 20

4. Влияние характеристики двигателя на эксплуатационные

показатели трактора 22