Совершенствование организации складского хозяйства

- Добавлен: 25.10.2022

- Размер: 1 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

![]() Деталировка.dwg

Деталировка.dwg

Общие допуски по ГОСТ 30893.-т

Лист 45 ГОСТ 1050-74

Сталь 45 ГОСТ 1050-74

Сталь 35 ГОСТ 1050-88

Труба 35 ГОСТ 1050-8

![]() Барабан.dwg

Барабан.dwg

Неуказанные литейные радиусы(3 5мм)

Острые кромки притупить

Общие допуски по ГОСТ 3893.1-т

![]() Продолжение подвески_спецификации.dwg

Продолжение подвески_спецификации.dwg

Подшипник 213 ГОСТ8338-75

Шайбы по ГОСТ 6402-70

Крюк 17.А ГОСТ 6627-66

![]() Продолжение барабана_спецификация.dwg

Продолжение барабана_спецификация.dwg

Подшипник 213 ГОСТ 8338-75

Шайбы по ГОСТ 6402-70

![]() Крюковая подвеска_спецификация.dwg

Крюковая подвеска_спецификация.dwg

![]() Участок тракторов.dwg

Участок тракторов.dwg

обменного фонда тракторов.

Участок хранения обменного фонда тракторов

![]() ТОП_спецификация.dwg

ТОП_спецификация.dwg

хранения обменного фонда

Установленная мощность

![]() Барабан_спецификации.dwg

Барабан_спецификации.dwg

![]() Чертеж планировка.dwg

Чертеж планировка.dwg

с вертикальным разрезом

Наименование участка

Участок хранения обменного фонда комбайнов

Участок хранения обменного фонда тракторов

Участок хранения обменного фонда автомобилей

Участок хранения ремфонда

Участок приёмки агрегатов и узлов

Категория пожароопасности

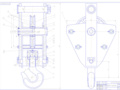

![]() Подвеска крюковая.dwg

Подвеска крюковая.dwg

![]() Записка111_.doc

Записка111_.doc

И ПРОДОВОЛЬСТВИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

Учреждения образования

«БЕЛОРУССКИЙ ГОСУДАРСТВЕННЫЙ АГРАРНЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Факультет «Технический сервис в АПК»

Кафедра «Сопротивления материалов и деталей машин»

Зав. кафедрой: В.Н Основин

РАСЧЁТНО-ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

к дипломному проекту

Дипломник А.С. Картуль

по охране труда - доц.к.т.н. Л.Т. Ткачева

по экономической части - доц.к.э.н. А.В. Королев

по логистике - доц.к.э.н. П.А. Дроздов

Нормоконтролёр - ст.препод. Н.Н.Романюк

ОБОСНОВАНИЕ ТЕМЫ И ЗАДАЧИ ПРОЕКТА

1 Общая характеристика предприятия: номенклатура продукции и услуг уровень специализации и кооперирования производственная структура ..

2 Анализ основных технико-экономических показателей работы предприятия . ..

2.1Себестоимость реализуемой продукции .. ..

2.2Показатели эффективности использования основных фондов материальных и трудовых ресурсов .

3 Основные направления совершенствования хозяйственной деятельности предприятия

4 Цель и задачи проекта .

ОРГАНИЗАЦИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА ДЕЯТЕЛЬНОСТИ ПРЕДПРИЯТИЯ

2 Организация производственного процесса

2.1 Годовой грузооборот и хранимый запас .

2.4 Расчет количества и подбор оборудования

3 Планирование потребности в материальных ресурсах

СОВЕРШЕНСТВОВАНИЕ СУЩЕСТВУЮЩЕЙ СИСТЕМЫ ОРГАНИЗАЦИИ УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ

1 Маркетинговая деятельность предприятия

2 Совершенствование методов анализа спроса на существующую и потенциально-возможную продукцию и услуги предприятия ..

3 Совершенствование организационной структуры управления запасами

4 Совершенствование системы управления запасами .

ПРОЕКТИРОВАНИЕ ТЕХНОЛОГИЧЕСКОЙ ПЛАНИРОВКИ ..

КОНСТРУКТОРСКАЯ РАЗРАБОТКА

1 Обоснование необходимости модернизации механизма подъема груза

2 Выбор схемы подъема груза

3 Расчет и выбор каната . 5.4 Расчет деталей крюковой подвески .

5 Расчет барабана .

6 Расчет крепления каната на барабане .

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ ..

2 Требования безопасности при выполнении подъемнотранспортных работ..

3 Разработка организационно – технических мероприятий по обеспечению необходимых санитарно – гигиенических условий труда

5 Безопасность жизнедеятельности в условиях чрезвычайных экологически неблагоприятных ситуациях .

ЭКОНОМИЧЕСКАЯ ЭФФЕКТИВНОСТЬ ПРОЕКТНЫХ РЕШЕНИЙ ..

1 Расчет капитальных вложений ..

2 Расчет затрат на содержание складского хозяйство

2.1 Расходы на оплату труда производственных рабочих с отчислениями .

2.2 Расходы на содержание и эксплуатацию оборудования ..

2.3 Общехозяйственные расходы .

3 Оценка эффективности инвестиций ..

4 Расчет показателей эффективности капитальных вложений

Список использованных источников

ПРОИЗВОДСТВЕННЫЙ ПРОЦЕСС РАСЧЕТ ОБОРУДОВАНИЕ ТЕХНИЧЕСКИЙ СЕРВИС ФОНДЫ ВРЕМЕНИ ТРУДОЕМКОСТЬ ЭФФЕКТИВНОСТЬ ЛОГИСТИКА УПРАВЛЕНИЕ ПРОИЗВОДСТВЕННАЯ ПРОГРАММА ПОДВЕСНОЙ КРАН ПОЖАРНАЯ БЕЗОПАСНОСТЬ.

Приведены характеристики маркетинговой деятельности предприятия усовершенствованы логистические системы.

В качестве конструкторской разработки выполнен расчет и модернизация крана; разработаны мероприятия по обеспечению охраны труда строительные и противопожарные требования.

Выполнено технико-экономическое обоснование принятых проектных решений.

В современных условий первоочередной задачей является восстановления технического потенциала сельского хозяйства республики путем создания развитой сферы производственно-технических услуг для сельскохозяйственных товаропроизводителей всех форм собственности на основе формирования и функционирования эффективной рыночной системы технического обеспечения и агросервиса. Прежде всего данная система должна обеспечивать самостоятельность ее структурных элементов возможность концентрации и оптимизации использования материально-технических ресурсов.

В силу ряда объективных и субъективных причин технический потенциал сельского хозяйства Республики Беларусь значительно снизился. Его энергетические мощности сократились с 364 млн.л.с. до 222 млн.л.с. или на 39%. Износ основных средств возрос с 208 до 56% а машин транспортных средств и оборудования – до 809%. Количество тракторов сократилось на 45% грузовых автомобилей – на 48% зерноуборочных комбайнов – на 54%. Хозяйствами республики приобретается ежегодно в среднем 2% от наличия тракторов 1% от наличия грузовых автомобилей 5% зерноуборочных комбайнов 4% кормоуборочных 1% картофеле- и льноуборочных комбайнов 1-2% машин и оборудования для животноводства. В итоге обеспеченность сельскохозяйственных предприятий средствами механизации с учетом фактического износа составляет около 50% от нормативной потребности.

Одним из важнейших звеньев аграрного рынка Республики Беларусь является рынок производственно-технических услуг призванный оказывать помощь сельскохозяйственным предприятиям и создавать условия для эффективного ведения сельскохозяйственного производства. В условиях когда машинно-тракторный парк сельскохозяйственных машин физически изношен и самостоятельно они не в состоянии обновить его из-за тяжелого финансового положения особую роль выполняют райагросервисные формирования. В этой связи потребители услуг предъявляют высокие требования к качеству предоставляемых услуг.

Основой исследования послужили труды отечественных и зарубежных экономистов-аграриев анализы финансово-хозяйственной деятельности предприятия за 2007 – 2008 г.г. планы экономического развития производственные задания статистическая отчетность и другие документы.

ОБОСНОВАНИЕ ТЕМЫ И ЗАДАЧИ ПРОЕКТА

1Общая характеристика предприятия

Место нахождения общества: Республика Беларусь Минская область г. Дзержинск ул. 1-ая Ленинская 92а. Общая площадь занимаемая предприятием составляет 247 га в том числе:

площадь базы снабжения – 112 га;

площадь нефтебазы - 29 га;

площадь производственных мастерских - 74 га;

площадь ремонтных мастерский мех.отряда- 32 га;

Другие услуги по выращиванию сельскохозяйственной продукции;

Услуги в области животноводства кроме ветеринарных услуг;

301Разработка торфа;

140 Производство прочих агрохимических и химических веществ;

151Производство удобрений;

131Производство резинотехнических изделий;

111Производство строительных металлоконструкций;

210Производство металлических цистерн резервуаров и контейнеров;

510Обработка металлов и нанесение покрытий на метлы;

520Основные технологические процессы машиностроения;

740Производство крепежных изделий цепей и пружин;

759Производство прочих металлических изделий не включенных в другие группировки;

129Ремонт монтаж наладка и техобслуживание насосов и компрессоров;

319Ремонт и техобслуживание сельскохозяйственных тракторов;

321Производство сельскохозяйственных машин;

322Производство оборудования для животноводства и кормопроизводства;

329Ремонт и техобслуживание машин и оборудования используемых в сельском хозяйстве и лесопроизводстве;

720Производство бытовых неэлектрических приборов;

201Производство средств измерений и контрольно-измерительных приборов;

330Санитарно-технические работы;

340 Установка прочего инженерного оборудования;

Торговля автомобилями;

200 Техобслуживание и ремонт автомобилей;

240Международные перевозки автомобильным транспортом;

Торговля автомобильными деталями узлами и принадлежностями;

210Оптовая торговля зерном семенами и кормами для животных;

Оптовая торговля живыми животными;

310Оптовая торговля фруктами и овощами;

320Оптовая торговля мясом и мясными продуктами;

Оптовая торговля топливом;

Оптовая торговля лесоматериалами и строительными материалами и санитарно-техническим оборудованием;

550Оптовая торговля химическими продуктами;

552Оптовая торговля удобрениями пестицидами и прочими агрохимическими продуктами;

560 Оптовая торговля прочими промежуточными продуктами;

650 Оптовая торговля прочими машинами и оборудованием;

660 Оптовая торговля сельскохозяйственными машинами;

Прочая оптовая торговля;

709 Неспециализированная оптовая торговля непродовольственными товарами;

630 Прочая розничная торговля вне магазинов;

211 Перевозка автобусами;

240 Международные перевозки автомобильным транспортом;

Хранение и складирование;

400 Организация перевозок грузов;

200 Сдача в наем собственного недвижимого имущества;

100 Аренда автомобилей;

210 Аренда прочих сухопутных транспортных средств и оборудования;

310 Аренда сельскохозяйственных машин и оборудования;

340 Аренда прочих машин и оборудования;

Источниками формирования имущества общества являются:

имущество в том числе денежные средства переданные его учредителями (акционерами);

полученные доходы и иное имущество приобретенное по другим основаниям допускаемым законодательством.

Количество акционеров всего – 215 в том числе:

юридических лиц всего- 3 - 591617 акций;

Минский областной исполнительный комитет – 505759 акций;

Дзержинский райисполком – 69403 акции

физические лица - 212 – 17480 акций.

Органами управления предприятия являются:

общее собрание акционеров;

наблюдательный совет;

дирекция и директор.

Контроль за финансово-хозяйственной деятельностью осуществляет ревизионная комиссия.

Служба техсервиса и ремонта;

Служба материально-технического обеспечения;

Служба агрохимического и транспортного оборудования;

Служба техсервиса и ремонта имеет следующие структурные подраздения: ремонтная мастерская и ПМК по техобслуживанию животноводческих ферм.

Служба материально-технического снабжения включает в себя отдел запасных частей и агрегатов отдел ГСМ отдел минеральных удобрений и ядохимикатов и технический центр РУП «Минский тракторный завод».

В службу агрохимического и транспортного оборудования входят механизированный отряд и транспортный участок.

Высшим органом управления является общее собрание которое собирается один раз в год по итогам работы где рассматриваются результаты производственно-финансовой деятельности. Роль наблюдательного совета заключается в утверждении перспективных и стратегических планов работы предприятия.

Оперативное управление осуществляет директор которому подчиняются руководители специалисты структурных подразделений.

2.1 Себестоимость реализуемой продукции

Важную роль в формировании цены играет себестоимость продукции. Способность предприятия сокращать издержки при создание своей продукции позволяет ему успешно конкурировать на современном рынке.

Себестоимость расходов и общепроизводственных расходов по ремонтной мастерской (таблица 1.2.1)

Таблица 1.2.1 –Себестоимость расходов и общепроизводственных расходов по ремонтной мастерской

% соотн. 2008г к 2006 г

в т.ч.зар.плата с начислениями

зап.части и материалы

Общепроизвод-ные расходы

Общехозяйствен-ные расходы

Услуги другим службам

основная и доп.зплата

вспомогательные материалы

расходы на спец.транспорт

командировочные расходы

расходы на охрану труда

Анализируя данные таблицы 1.2.1 можно сделать вывод: наблюдается рост заработной платы (на 47%) возрос процент обязательного страхования. Общепроизводственные и общехозяйственные расходы также возросли на 2% и 29% соответственно. Общепроизводственные расходы выросли незначительно (на 2%) причиной тому послужили увеличения расходов на охрану труда (на 243%) и на страхование (380%).В таблице сведены результаты изменения себестоимости расходов и общепроизводственных расходов по СТО МТП.

Таблица 1.2.2 – Себестоимость расходов и общепроизводственных расходов по СТО МТП

Общепроизводственные расходы

Общехозяйственные расходы

прочие (услуги др. подразделений)

содержание зданий (вода отопление)

расходы на содерж.оборуд.

отчисления в бюдже ( налог на

Проанализировав таблицу 1.2.2 приходим к выводу что вместе с снижением себестоимости на 4% наблюдается рост заработной платы (на 17%).Общепроизводственные расходы сократились на 10% в основном за счет экономии электроэнергии снижения отчислений на ремонт зданий на 70% на износ оборудования на 32% а также прочие расходы сократились на 79%.

Таблица 1.2.3 - Себестоимость продукции и общепроизводственные расходы по МТО ОЖФ

% соотн. 2008г к 2007 г

зарплата с начислениями

запчасти и материалы

услуги другим подразделениям

услуги другим службам

Расходы на спец.транспорт

Содержание зданий (вода отопление)

Таблица 1.2.4 - Себестоимости расходов и общепроизводственные расходы по автотранспорту за январь-декабрь 2008 года

Услуги другим подразделений

Ремонт и техобслуживание

Амортизация автомобилей

Общехозяйственнные расходы

в т.ч.основная зплата

Расходы на автотранспорт

страхование автотранспорта

Показатель себестоимости по автотранспорту вырос на 10%. причинами послужили увеличение основной и дополнительной заработных плат на 43% а также рост общехозяйственных расходов на 27%. На 12% выросли общепроизводственные расходы. Причины этому: увеличение на 47% расходов на содержание спец.автотранспорта износ МТБ вырос на 74% затраты на электроэнергию увеличились на 90% на 97% возросли расходы на ремонт зданий и сооружений.

Таблица 1.2.5 - Себестоимости продукции и общепроизводственных расходов по механизированному отряду

ГСМ и смазочные материалы

Ремонт и тех.обслуживание

амортизация тракторов

общепроизводственные расходы

общехозяйственные расходы

ремонт зданий и сооружений

расходы на оборудование

отчисления в бюджет(налог на

Услуги автотранспорта

Себестоимости продукции и общепроизводственных расходов по механизированному отряду возросли на 67% и на 29% соответственно. Себестоимость возросла за счет увеличения основной и дополнительной заработных плат (их рост составил 39%) за счет роста расходов на амортизацию тракторов который составил 95% а также по причине увеличения общехозяйственных расходов на 30%. Общепроизводственные расходы возросли на 29% что связано с ростом основных и дополнительных заработных плат (на22%) ростом расходов на содержание спец.автотранспорта (на 67%) износ МПБ увеличился на 170% расход электроэнергии возрос на 84% расходы на ремонт зданий и сооружений выросли на 81%.

Таблица 1.2.6-Себестоимости расходов и общепроизводственных расходов по техническому центру за январь-декабрь 2008 года

зчасти на ремонт тракторов

в т.ч.основная .зплата

услуги автотранспорта

Анализ себестоимости расходов и общепроизводственных расходов по техническому центру показал что рост себестоимости на 14% был вызван увеличением основной и дополнительной заработных плат на 49% увеличением расходов на запасные части на ремонт тракторов на 15% а также выросли общехозяйственные расходы на 31%. В тоже время общепроизводственные расходы удалось снизить на 3%.

2.2 Показатели эффективности использования основных фондов материальных и трудовых ресурсов

Непременным условием производства продукции работ услуг является наличие основных производственных фондов. Обеспеченность предприятия основными средствами производства и эффективность их использования являются важными факторами от которых зависят результаты хозяйственной деятельности в частности качество полнота и своевременность выполнения работ а следовательно и объем производства продукции ее себестоимость финансовое состояние предприятия.

рассмотрим в таблице 1.2.7.

Удельный вес в структуре 2008

Транспортные средства

Факт январь-декабрь 2007г.

Соотв. период прошлого года

% соотношение 2008г к 2007г.

Служба тех.сервиса и ремонта

в т.ч.ремонтная мастерская

Служба агрохим.и транспортного обслуживания

в т.ч. механизированные работы

Окончание таблицы 1.2.8

Факт январь-декабрь 2007г

% соотношение 2008г к 2007г

Служба материально-технического снабжения

в т.ч. снабжение (товарооборот)

Служба сельскохозяйственного производства

Прибыль(убыток ) по производству

Служба техсервиса и ремонта

Служба агрохимического и транспортного обслуживания

в т. ч. механизированные работы

в.т.ч. снабжение (товарообот.)

Затраты на 1 рубль реализации

На основании данных таблицы мы видим что в 2008 году райагросевисом реализовано продукции и оказано услуг производственной деятельностью на 35% больше чем в 2007 году. Товарооборот составил 90392 млн.руб. или возрос по сравнению с 2007 годом на 41%. Методика расчета осуществлялась по отгруженной продукции. Затраты на 1 рубль реализации не изменились а рентабельность уменьшилась на 22%.

В связи с объединением организаций произошло сокращение численности работников непосредственно ИТР таким образом среднесписочная численность уменьшилась на 17 человек что вызвало рост среднемесячной заработной платы на 43% а удельный вес заработной платы в объеме реализации вырос на 3%.

На 1.01.2008 года предприятие имело дебиторскую задолженность 5759 млн.руб. что оказалось на 6% выше этого показателя на 1.01.2007 г.. Дебиторская задолженность образовывается в основном по причине неплатежеспособности колхозов и совхозов Дзержинского района за выполненные работы что сдерживает приобретение оборотных средств и выполнение ремонтных работ.

Кредиторская задолженность составила на указанную дату 6802 млн.руб. что вызвало рост на 29% по отношению с прошлым годом в том числе задолженность за товары возросла на 103%.

Производственную деятельность более подробно по каждой службе рассмотрим далее.

Из данных таблицы 1.2.8 мы видим что объем реализации по ремонтной мастерской уменьшился на 18% а также размер прибыли уменьшился (-233 %.) что связано с увеличением суммы издержек. Рентабельность уменьшилась на 22%. Численность сократилась на 15%. Фонд заработной платы уменьшился на 4% и средняя заработная плата повысилась на 13%. В количественном объеме по некоторым видам работ мы наблюдаем увеличение (ремонт кормоуборочных комбайнов Е-270301 (225%) ремонт кормораздатчиков (200%) ремонт АКШ (33%) а по некоторым снижение: восстановление изношенных деталей к сельскохозяйственным машинам (на 46%) ремонт редукторов (на 56%) ремонт КПП (на 50%) ремонт жаток (на 24%) ремонт ВНУ шнек (на 56% ).

Таблица 1.2.9 -Показатели работы ремонтной мастерской за январь-декабрь 2008

Затраты на 1 руб.продукции

Всего фонд зараб.платы

Средняя заработная плата

Ремонт кормоуб.комб. Е-280301

Восст.изнош.дет.к сх маш.

Удельный вес зар.платы в объеме выполненных работ

Таблица1.2.10-Показатели работы механизированного отряда за январь-декабрь 2008ОАО «Дзержинский райагросервис»

Затраты на 1 руб.производства

Фонд заработной платы

Вывоз органич.удобрений

Внесение органич.удобрений

Внесение минер.удобрений

Известкование кислых почв

Внесение известковых мат-в

Заготовка сенажа силоса

Заготовка сена соломы

Количество условных тракторов

Выработка на 1 этал. трактор

Уборка зерновых культур

Удельный вес заработной платы в объеме вып.работ.

Из вышеперечисленных данных мы можем сказать о следующем. Объем работы в 2007 году снизился на 15%. Размер прибыли упал на 1762 млн.руб. Причины убыточности работы механизированного отряда следующие:

На многие виды работ (известкование уборка зерновых культур и другие) применяются расчетные цены ниже фактических (доведены прейскуранты Минсельхозпродом а при формировании расценок путем калькулирования затрат накладные расходы устанавливаются не выше 200%).

Начисленные амортизационные отчисления не окупаются полностью в связи с сезонностью проведения сельскохозяйственных работ.

Не компенсируются затраты на оплату труда работникам данного подразделения которые постоянно привлекаются к работе в выходные и праздничные дни где начисляется оплата труда в двойном размере.

Численность работников в 2008 году по сравнению с 2007 годом снизилась на 8 человек фонд заработной платы увеличился на 22% а средняя заработная плата увеличилась на 44%.

По выполняемым работам наблюдается спад объемов кроме: химзащитные работы(увеличились на 17%) культивация на 63% объем скошенных трав вырос на 11% и заготовка сенажа и силоса на 23%.

Подразделение «автотранспорт» службы Агрохимического и транспортного обслуживания занимается автоперевозками.

В связи с объединением трех организаций увеличилась и численность службы (на 1 человек). Так мы видим увеличение объема то наблюдается и увеличение фонда заработной платы (на 30%) и увеличение средней заработной платы (на 33%) но объемы грузоперевозок и грузооборота незначительно снизились (19% и 15%).Результаты деятельности этой службы рассмотрим по данным таблицы 1.2.11.

Исходя из данных мы видим что несмотря на увеличение объема реализации наблюдается снижение прибыли. Служба автотранспорта остается убыточной. Причины убыточности автотранспорта заключаются в следующем:

Таблица 1.2.11-Показатели деятельности работы автотранспорта за январь-декабрь 2008ОАО «Дзержинский райагросервис».

Коэф-т использ.автотр-та

Коэф-т использ.пробега

Большая изношенность автомобильного парка которая составила более 90% машин находящихся в эксплуатации свыше 10 лет.

Превышение лимита затрат на ремонт автомашин.

Подразделение «МТО ОЖФ» службы Техсервиса и ремонта занимается обслуживанием и ремонтом оборудования животноводческих ферм Дзержинского района Минской области а также и других районов Минской области. Показатели работы данной службы рассмотрим в таблице 1.2.12.

На данном основании мы можем сделать следующие выводы. Объем реализации уменьшился на 14% (в стоимостном выражении) а в количественном: ТО доильных установок уменьшилось на 28% ТО холодильных установок на 10%. За рассматриваемый период произошел рост прибыли но предприятие продолжает работать в убыток.

ТО доильных установок

ТО холодильных установок

Удельный вес заработной

платы в объеме выполненных работ

Произошло снижение рентабельности на 9%. Рост наблюдается в производительности (40%) в фонде оплаты труда (23%) и размере средней заработной платы (33%).

На основании данных таблицы мы видим рост товарооборота в 2008 году по сравнению с 2007 годом как в целом так и по отдельным видам торговли. По валовому доходу наблюдается рост по торговле и хранению ГСМ.

% соотн соот.20078г. к 2007 г.

Товарооборот - всего

удобрения ядохимикаты

Валовой доход без НДС

Издержки обращения с налог от дохода

Издержки1руб.т обор.

Прибыль (убыток) всего

Сред.мес.з-пл 1 раб.

Средняя спис. численность

3 Основные направления совершенствования хозяйственной деятельности предприятия

Мероприятия по совершенствованию работы предприятия:

Постоянное совершенствование производственных процессов направленных на повышение качества работ услуг;

Повышение производительности труда за счёт:

улучшения использования рабочего времени и повышение дисциплины труда;

роста квалификации кадров и снижение коэффициента текучести кадров (постоянство состава работающих);

широкого внедрения современной техники технологий и совершенствования методов их использования;

усиления материальной и моральной заинтересованности работников в результатах труда;

сокращения непроизводительных простоев из-за отсутствия сырья материалов и ГСМ.

Снижение удельного веса просроченной дебиторской и кредиторской задолженности;

Ужесточение расхода сырья материалов прочих материальных ценностей изыскание наиболее дешевого сырья и материалов;

Снижение расхода ГСМ на 1 ткм за счет максимальной загрузки транспорта сокращение холостого пробега и использование прицепов уменьшение холостого пробега тракторного парка;

Сокращение затрат на содержание специального автотранспорта;

Увеличение расходов на социальные выплаты;

Экономия тепловой энергии за счет:

обеспечения по состоянию контроля за состоянием тепловой энергии теплотрассы и паропроводов;

содержание в исправном состоянии арматуры и отопительных приборов на участках.

Экономия электрической энергии за счет:

своевременного проведения ППР электрооборудования;

регулярной очистки остекленных производственных зданий;

своевременного отключения освещения в цехах;

ограничения работы электросварочных трансформаторов в холостом режиме;

проведение разъяснительной работы среди рабочих по экономии электроэнергии.

3Цель и задачи проекта

Изучить технико-экономические показатели работы организации в 2007-2008 годах и дать экономическую оценку эффективности работы.

Определить основные направления хозяйственной деятельности предприятия.

Организовать производственный процесс.

Рассчитать потребность в материально-технических ресурсах.

Организовать управление производства используя методы управления производством.

Модернизировать конструкторскую разработку или применить новые технологии.

Создание и внедрение в производство систем безопасности жизнедеятельности людей и экологичности проекта.

Обоснование экономической эффективности данного проекта.

ОРГАНИЗАЦИЯ ПРОИЗВОДСТВЕННОГО ПРОЦЕССА ДЕЯТЕЛЬНОСТИ ПРЕДПРИЯТИЯ

В устройство современных автомобилей тракторов и комбайнов входит большая номенклатура агрегатов и узлов что в известной степени вызывает возрастание неравнопрочности конструктивных единиц и обусловливает увеличение объемов работ по техническому обслуживанию и ремонту машин.

Для поддержания техники в исправном состоянии и для ее ремонта создана разветвленная сеть предприятий имеющих необходимые здания сооружения оборудование и инструмент транспорт связь материальные запасы трудовые ресурсы и составляющих единое структурное подразделение — ремонтно-обслуживающую базу АПК.

Создание и использование новой более совершенной техники вызывают соответствующие изменения типажа предприятий их специализации кооперирования и производственной мощности. Поэтому правильное и эффективное проектирование ремонтно-обслуживающих предприятий - очень важный фактор предусматривающий рациональное размещение и оптимизацию производственной мощности предприятий рациональную компоновку и оснащение подразделений и рабочих мест с целью обеспечения наивысших качеств ремонта и эффективности предприятий.

Обменный фонд машин и агрегатов на технических обменных пунктах создается в соответствии с утвержденными номенклатурой и нормами.

В результате функционирования обменных пунктов значительно сокращаются транспортные расходы предприятий агропромышленного комплекса по доставке ремонтного фонда и готовой продукции возрастает загрузка ремонтных предприятий и ритмичность их работы на протяжении всего года сокращается поступление в ремонт некомплектной техники повышается качество и улучшается товарный вид отремонтированных машин и агрегатов увеличивается коэффициент технической готовности машинно-тракторного парка.

Многообразия условий работы ТОПов вызванные разномарочностью и количеством машин в зоне обслуживания условиями их эксплуатации расстоянием перевозок наличием производственной базы и другими факторами оказывают влияние на технико-экономические показатели их деятельности.

ТОПы относятся к вспомогательному производству ремонтно-обслуживающего комплекса поскольку они не производят товарную продукцию. Средства на содержание ТОПов выделяют специализированные ремонтные предприятия в пределах до 2% от стоимости отремонтированной продукции либо они функционируют за счет общепроизводственных расходов ремонтного предприятия или базы снабжения.

При проектировании технического обменного пункта разработке и разрешению подлежит ряд организационных технических и экономических задач. К ним относятся:

проектирование технологического процесса;

обоснование фонда времени рабочих оборудование рабочих мест;

расчет числа рабочих;

расчет и подбор оборудования;

расчет площадей и разработка компоновочных планов;

разработка планировочных решений;

разработка генерального плана;

разработка мероприятий по охране труда пожарной безопасности и охране окружающей среды;

обоснование производственной программы;

разработка производственной структуры предприятия;

- расчет технико-экономических показателей.

Общая характеристика технологического процесса

Технология хранения и переработки грузов на ТОПе заключается в следующем. Составные части узлы и агрегаты сельскохозяйственной техники поступающие на ТОП с хозяйств и ремонтных предприятий подвергают входному контролю. Входной контроль требующих ремонта составных частей производится на участке приемки и дефектации обменного пункта. Поступающие на ТОП составные части узлы и агрегаты должны отвечать техническим условиям на сдачу в ремонт и на них должны быть заполнены контрольно-диагностические карты.

Диагностирование составных частей агрегатов и узлов производится службой технического обслуживания райагросервиса непосредственно в хозяйствах. При сдаче в ремонт двигателя производится наружный осмотр определяется комплектность отсутствие трещин в блоке и головке блока цилиндров. Составные части не соответствующие техническим требованиям на сдачу в ремонт не принимаются и возвращаются хозяйствам.

Поступившие с ремонтных предприятий составные части агрегаты и узлы подвергаются внешнему осмотру. При этом проверяется их комплектность качество сборки окраска крепление узлов и товарный вид. После внешнего осмотра производится проверка на соответствие техническим требованиям. Работы по входному контролю выполняет техник-приемщик под руководством инженера ТОП.

Поступающие на ТОП грузы перерабатываются в соответствии с технологической схемой и типовыми операционными технологическими картами в которых даны наименования и последовательность операций перечень оборудования приспособлений и инструментов технологические требования указания по выполнению операций и исполнители.

В соответствии с принятым технологическим процессом переработки грузов производится расстановка технологического оборудования. При этом следует учитывать раздельное хранение ремонтного фонда и готовой продукции.

Технологические разрывы между отдельными группами оборудования должны обеспечить возможность выполнения погрузочно-разгрузочных и транспортных работ в зависимости от размеров грузов. В соответствии с технологическим процессом переработки грузов на складе ТОПа необходимо предусмотреть сквозной проезд ширина которого определяется по формуле:Впр = Втс + 17 (2.1)

где Впр - максимальный габарит по ширине транспортного средства подаваемого в склад м. (Впр = 23 м).

Ширина боковых проездов (проходов) принимается в пределах 15 20 м что достаточно для маневрирования кран-балки и электрокары с боковым расположением вил.

В основу организации работ на техническом обменном пункте может быть положена следующая схема (рис. 2.1).

Приемка по количеству и маркировка груза

Сортировка перекладка в складскую тару

Рисунок 2.1- Схема технологического процесса переработки грузов I III категории на ТОП

Производственная структура предприятия.

В производственную структуру технического обменного пункта включаются производственные помещения для хранения и переработки грузов (составных частей машин) оснащенные подъемно-транспортным технологическим оборудованием а также средствами транспортировки обменного и ремонтного фондов.

Необходимо также предусматривать складские служебные и бытовые помещения.

Для нормального функционирования технический обменный пункт должен иметь следующие участки:

хранения обменного фонда комбайнов

хранения обменного фонда тракторов

хранения обменного фонда автомобилей

приёмки агрегатов и узлов

хранения аккумуляторов

2 Организация производственного процесса

2.1 Годовой грузооборот и хранимый запас

При проектировании технических обменных пунктов прежде всего необходимо установить оптимальный грузооборот (оптимальный годовой объём обменного и ремонтного фонда агрегатов узлов и деталей). Этот грузооборот и составит программу обменного пункта.

Число капитальных ремонтов Nk тракторов и комбайнов определяется усреднённым методом по годовому коэффициенту охвата ремонтом

NM - число машин данной марки;

- годовой коэффициент охвата капитальным ремонтом

машин данной марки для комбайнов 0 = 015;

З - зональный поправочный коэффициент к годовому коэффициенту охвата капитальным ремонтом машин;

В - поправочный коэффициент к годовому коэффициенту охвата капитальным ремонтом тракторов учитывающий средний возраст машин данной марки в парке.

Количество капитальных ремонтов мтз-80(82)

Nk(мтз-80) = 405*004*125*07 =14175

Принимаем Nk(мтз-80) = 15

Количество капитальных ремонтов мтз-1221

Nk(мтз-1221) = 169*004*125*05 = 522

Принимаем Nk(мтз-1221) = 6

Количество капитальных ремонтов К-700А

Nk(К-700А) = 7*01*125*115 = 11

Принимаем Nk(К-700А) =2

Количество капитальных ремонтов тракторов других марок = 3

Количество капитальных ремонтов ДОН-1500

Nk(ДОН-1500) = 74*015*125*1 = 1387

Принимаем Nk(ДОН-1500) = 14

Количество капитальных ремонтов КЗР

Nk(КЗР) = 52*015*125*1 = 975

Принимаем Nk(КЗР) = 10

Количество капитальных ремонтов комбайнов других марок = 6

Число капитальных ремонтов автомобилей (N К.А)можно определить усредненным методом по формуле

где NM - число автомобилей данной марки;

Вг.а.- планируемый средний годовой пробег тыс. км;

- коэффициент учитывающий различие между доремонтным и послеремонтным ресурсом автомобиля и ежегодное списание некоторых из них ( - 09);

ВК - периодичность капитального ремонта тыс.км;

k1 - коэффициент корректирования нормативов периодичности в зависимости от условий эксплуатации автомобилей. Для III категории условий эксплуатации

(дорожное покрытие - грунт укрепленный местными материалами) k1 = 10;

k2 - коэффициент корректирования нормативов периодичности ремонта в зависимости от модификации подвижного состава и организации его работы (для базового автомобиля k2 = 10; дя автомобиля с одним прицепом k2 = 0.9; для автомобиля-самосвала k2= 085);

kз - коэффициент корректирования нормативов в зависимости от природно-климатических условий (для условий Беларуси kз = 10).

Количество капитальных ремонтов ГАЗ-53А

Количество капитальных ремонтов ЗИЛ -130

Количество капитальных ремонтов КамАЗ-5320

Nk(КамАЗ-5320) = =19

Тогда суммарный годовой грузооборот по номенклатуре ТОП будет равен:

Wг = αj Nкрmj Mj 2.4

где n- число расчетных групп машин.

αj - коэффициент учитывающий массу ремонтного фонда составных частей приходящихся на единицу массы ремонтного фонда j-й машины. В разрезе машин одной марки счесть величина постоянная: для тракторов колесных 030 040; гусеничных 050 055; для автомобилей 020 060; комбайнов 025 030.

Мj - масса j-й машины т;

Nкрmj - количество капитальных ремонтов j-x машины

Wг.тр=15*0.35*3300+6*0.35*3150+2*0.35*11000+3*0.35*3500=35315 кг.

Wг.комб=14*0.25*12800+10*0.25*11500+6*0.25*10600=89450 кг.

Wг.авт=145*0.5*3250+32*0.45*4300+19*0.4*7184+10*0.5*4000=372143 кг.

Wг = 35315+89450+372143=496908 кг

Рассчитаем необходимую площадь ТОП

tXP – средний срок хранения агрегатов и узлов;

H – коэффициент неравномерности поступления груза;

ФД – действительный фонд рабочего времени ТОПа (дней);

q – допустимая нагрузка на 1 м2 площади склада (q=0.75 Tм2);

KS – поправочный коэффициент на проходы и проезды (KS = 03);

Количество машин в районе на 2007г. для которого проектируется обменный пункт составляет 1308 штук. В том числе тракторов 675шт. автомобилей 486комбайнов 147Но так как планируется перевооружение сельского хозяйства закупка новой техники обеспечение гарантийного и послегарантийного обслуживания техники принимаем коэффициент увеличения площади равный 15. Тогда расчетная площадь ТОП

SР = SС * 15 = 102945 м2 .

Площадь бытовых помещений принимают из расчета 5м2 на одного человека площадь гардеробов- 075 08 м2 на одного рабочего туалетов - 3 м2 на 15 человек душевых- 20 25 м2 на 5 человек.

По рассчитанным площадям участков определяем суммарную их площадь и устанавливаем общую площадь которая равна 1440 м2. Габаритные размеры: длина – 60 м; ширина – 24 м. Высоту здания принимаем 67 м исходя из максимальной высоты объектов хранения.

По центральному проходу располагается участок приемки агрегатов и узлов т.к. здесь производится распределение для дальнейшего хранения ремфонда. Остальные участки располагаются по обеим сторонам от центрального прохода. Участок хранения аккумуляторов имеет отдельный вход так как нужно избежать попадания выделившихся едких газов на новые изделия находящиеся на других участках. Все участки расположены по площади таким образом чтобы технологический процесс хранения производился с минимальным передвижением узлов агрегатов деталей .

2.2 Режим работы и годовые фонды времени

Режим работы райагросервиса характеризуется количеством рабочих дней в году количеством смен работы и продолжительностью рабочей смены.

Количество рабочих дней в году (Nр.д.) определяется из выражения:

Nр.д=365 – (Nв.д + Nп.д) (2.2.1)

где Nв.д - количество выходных дней в году;Nп.д –количество праздничных дней в году не совпадающих с выходными.

Nр.д=365 – (104+9)=252 дня

В данном случае принята пятидневная рабочая неделя.

Обычно склады обменных пунктов организаций работают в одну смену.

Продолжительность смены для рабочих и служащих устанавливают в зависимости от их специальности и характера выполняемой работы в соответствии с действующим трудовым законодательством.

При пятидневной рабочей неделе продолжительность рабочей смены для рабочих с нормальными условиями труда устанавливается равной 8 ч (недели– 40 ч) а при работе в особо вредных условиях (металлизаторщики при работе с медью цинком свинцом маляры-пульверизаторщики рабочие-галльваники) продолжительность смены сокращается на 1 ч и составляет 7 ч (недели – 35 ч).

При шестидневной рабочей неделе продолжительность рабочей смены устанавливается равной 7 ч а в предвыходные дни сокращается на 2 ч. В предпраздничные дни продолжительность рабочей смены сокращается на 1ч.

При расчетах предприятий различают годовые фонды времени рабочего рабочего места и оборудования.

Годовой фонд времени рабочего показывает сколько часов может отработать рабочий в течение года. Годовой фонд времени рабочего разделяют на номинальный и действительный. Номинальный фонд определяет количество рабочих часов в году без учета потерь времени.

В нашем случае принимаем продолжительность рабочей смены равную 8 часам в предпраздничные дни время смена уменьшается на один час.

При пятидневной рабочей неделе номинальный фонд времени рабочего за расчетный период рассчитывается по формуле:

Фн.р = (365 - Nвх - Nп.д) ·tсм - nп.п · tск (2.2.2.)

где tсм – длительность рабочей смены ч;

nп.п - количество предпраздничных дней с сокращенными сменами;

tск – время на котрое сокращается рабочая смена в предпраздничные дни (tск=1ч).

Фн.р.=(365-104-9)*8-9*1=2007 ч

Действительный фонд времени рабочего учитывает потери по отпускам по болезни и на выполнение общественных и государственных обязанностей. Им пользуются при расчете количества рабочих числящихся по списку. Величина его определяется по формулам:

- при пятидневной рабочей неделе

Фд.р = [(365 –N в.х – Nп.д –d о) ·tсм – nп.п. · tск ] · р; (2.2.3.)

где d о - число дней отпуска;

hp – коэффициент учитывающий потери времени по уважительным при-

Фд.р.=[(365-104-9-21)*8-1*9]*0.97=1784 ч

Номинальный годовой фонд времени работы оборудования характеризует суммарный годовой баланс работы без учёта потерь времени и определяется:

Фо.н = [(365 –N в.х – Nп.д ) · tсм – nп.п. · tск] · С. (2.2.4.)

где С-число рабочих смен.

На проектируемом участке принимаем количество рабочих смен равное 1.

Фо.н.=[(365-104-9)*8-1*9]*1=2007 ч

Действительный годовой фонд времени оборудования учитывает наличие потерь времени связанных с проведением капитального и среднего ремонта оборудования. Действительный годовой фонд времени оборудования определяют по формуле:

Фо.д = [(365 –N в.х – Nп.д ) · tсм – nп.п. · tск] · С · о (2.2.5.)

где о – коэффициент характеризующий использование оборудования по

времени в связи с потерями рабочего времени на капитальный и

средний ремонт оборудования (о = 097).

Фо.д =[(365-104-9)*8 – 1*9]*1*0.98=1967 ч

Таким образом действительный годовой фонд времени для склада составил 1784 ч; действительный фонд времени оборудования 1967 ч.

2.3 Расчет количества рабочих мест

Номинальным фондом пользуются при расчете явочного количества рабочих непосредственно участвующих в осуществлении производственного процесса. Действительный фонд времени рабочего учитывает потери по отпускам по болезни и на выполнение общественных и государственных обязанностей.

Годовые фонды времени оборудования различают календарные или так называемые номинальные и действительные.

Номинальный годовой фонд времени оборудования характеризует суммарный годовой баланс времени его работы без учета потерь.

Действительный годовой фонд времени учитывает наличие потерь рабочего времени связанных с проведением капитального и среднего ремонтов оборудования (малые ремонты и осмотры производятся в межсменное время).

Данная величина в значительной степени зависит от качества организации службы главного механика и от интенсивности и условий эксплуатации оборудования.

Численность ИТР ТОПа устанавливается в зависимости от планового объема обменных операций (Wp) и количества хозяйств обслуживаемой зоны (nx):

Nитр = 0047*Wp0542 *nx02 (2.2.6.)

Штаты ИТР и служащих технических обменных пунктов устанавливаются на основании нормативов численности по средним показателям планового объема обменных операций и количества обслуживаемых хозяйств.

Количество производственных рабочих для выполнения погрузочно-разгрузочных работ на складе ТОПа определяется по формуле:

nр = Wг*Кгп Wн*Др*С (2.2.7.)

где nр - количество рабочих чел.;

Кгп - коэффициент грузопереработки (Кгп = 2 6);

Wн - норма переработки грузов одним рабочим в смену тсмену;

Др - количество рабочих дней в году;

С - число рабочих смен.

Получены следующие закономерности изменения числа ИТР и рабочих обслуживающих грузоподъемные механизмы в зависимости от величины грузооборота ТОПов:

nитр = 001 * Wг062 (2.2.8.)

nр = 6*10-4 *Wг (2.2.9.)

В проектируемом варианте районного технического обменного пункта численность ИТР и рабочих составит:

nитр = 001*497062 1 человек;

nр = 6*10-4 * 497 1 человек.

2.4 Расчёт количества и подбор оборудования

На основании расчета потребности в неснижаемом запасе обменного фонда составных частей машин производится определение потребности в оборудовании.

При расчете и расстановке технологического оборудования следует исходить из требований ГОСТ 7751-85 "Техника используемая в сельском хозяйстве. Правила хранения". В соответствии с ГОСТ "новые и бывшие в эксплуатации но технически исправные а также отремонтированные агрегаты узлы и детали должны храниться отдельно от ремонтного фонда".

Для обеспечения сохранности агрегатов на складах ТОПов а также при их транспортировке разработана специальная технологическая оснастка:

- стеллажи для хранения агрегатов и узлов;

- контейнеры тара стоечная подставки и поддоны для хранения и перевозки агрегатов и узлов.

Расчет потребности в стеллажах и поддонах производится по формуле:

где b – ширина стеллажа (поддона) м;

l – длина стеллажа (поддона) м.

В соответствии с проведенными исследованиями и накопленным опытом работы ТОПов установлено что наиболее оптимальным является следующее соотношение технологической оснастки: универсальные стеллажи 50 55%; специальные стеллажи 10 15%; поддоны и подставки 35 40%.

Исходя из этого примем количество стеллажей в размере 120 штук а поддонов – 110 штук.

3 Планирование потребности в материальных ресурсах

Перспективами развития ремонтной базы сельского хозяйства предусмотрено широкое внедрение агрегатного метода ремонта машин путем развития сети ТОПов и создания оптимального по количеству и номенклатуре обменного фонда.

При проектировании технических обменных пунктов прежде всего необходимо установить оптимальный грузооборот (оптимальный годовой объем ремонтного фонда и отремонтированных машин сборочных единиц и деталей обменного фонда поступающих на ТОП).

Годовой объем грузооборота для конкретной зоны обслуживания складывается из массы полнокомплектных машин и составных частей включаемых в номенклатуру технического обменного пункта.

Обменный фонд машин и агрегатов на технических обменных пунктах создается в соответствии с утвержденными номенклатурой и нормами.

Номенклатура представлена в табл. 2.1. – 2.3.

Таблица 2.1- Обменный фонд составных частей тракторов

Среднемесячная потребность шт.

Насос топливный форсунки (комплект)

Двигатель пусковой редуктор пускового двигателя

Радиатор водяной насос водяной

Турбокомпрессор компрессор

Коробка передач коробка передач с раздаточной коробкой коробка раздаточная увеличитель крутящего момента редуктор ВОМ

Вал отбора мощности вал карданный с промежуточной опорой в сборе вал карданный промежуточная опора карданной передачи в сборе

Мост передний ведущий в сборе

Гидроусилитель рулевого управления насос гидроусилителя рулевого управления

Генератор стартер реле-регулятор

Батарея аккумуляторная

Окончание таблицы 2.1

Цилиндр силовой цилиндр поворота цилиндр рулевого управления

Распределитель распределитель с редуктором в сборе

Таблица. 2.2- Обменный фонд составных частей зерноуборочных комбайнов

Сепарирующие органы

Транспортирующие органы

Коробка передач коробка диапазона коробка раздаточная

Таблица. 2.3- Обменный фонд составных частей автомобилей

Коробка передач коробка раздаточная.

По технологическим признакам однотипности складирования грузы распределены на 7 категорий. В основу деления грузов по категориям положены следующие признаки: масса изделий и их габарит определяющие грузоподъёмность оборудования и типоразмеры применяемой на базах складской тары правила техники безопасности при складировании и хранении средние величины приема и отпуска грузов а также особенности их хранения.

В соответствии с установленными категориями грузы имеет следующую характеристику:

Грузы первой категории - мелкие и средние изделия с габаритными размерами менее 600x400x360 мм и массой не более 20 кг хранящиеся распакованными в специальной складской таре или поштучно в мелкоячеистых стеллажах отпуск которых осуществляется поштучно или мелкими партиями.

Грузы второй категории - мелкие и средние изделия в заводской упаковке или без нее хранящиеся на плоских поддонах с размерами в плане 1200x800 мм отпуск которых производится целыми пакетами или отдельными упаковками.

Грузы третьей категории - мелкие и средние в заводской упаковке или без нее длиной менее 1200 мм хранение которых невозможно на плоских поддонах из-за недостаточной прочности упаковки (при штабельном хранении) или неустойчивости на плоской поверхности. Хранение таких грузов рекомендовано в стандартных (с размерами в плане 1240 х 635 мм) ящичных или сетчатых поддонах.

Грузы четвёртой категории - средние и крупные изделия в различной упаковке (рулоны бухты катушка нестандартные ящики I др.) сложность конфигурации которых а также особые условия их хранения требуют специальной складской тары.

Грузы этой категории как правило хранятся в штабелях с использованием следующих поддонов:

а)стандартных стоечных (проволока в бухтах трубы ребристые шнеки сельскохозяйственных машин и другие изделия) с размерами в плане 1240

б)специальных стоечных (аккумуляторы стекло оконное

мягкая кровля линкруст ветровые стекла кабин автомобилей

и тракторов и другие грузы);

в)стандартных плоских или стоечных поддонов с размерами в плане 1600

а)консольных (металлические трубки прутки резиновые

рукава трубопроводы гидросистем тракторов комбайнов и других машин клиновые ремни и другие изделия и запасные части);

б)на прочих спецстеллажах (барабаны с кабелем проводом и тросом мосты автомобилей тракторов автотракторные шины и прочие изделия и запасные части).Грузы шестой категории - машины и тяжеловесное оборудование (автомобили тракторы землеройные и строительно-дорожные машины сельскохозяйственные машины);

а)прибывающие полностью в собранном виде и имеющие колесный ход;

б)прибывающие полностью в собранном виде но не имевшие колесного хода а также тяжеловесное оборудование;

в)прибывающие в разобранном вида.

Грузы седьмой категории - длинномерные грузы хранение которых допускается на открытой площадке:

а)прокат черных металлов трубы;

б)лесоматериалы и другие грузы.

Особую группу составляют грузы имеющие специфические свойства и требующие особых условий хранения (газы лакокрасочная продукция карбид кадмии уголь пылящие и сыпучие материалы).

СОВЕРШЕНСТВОВАНИЕ СУЩЕСТВУЮЩЕЙ СИСТЕМЫ ОРГАНИЗАЦИИ УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ

1. Маркетинговая деятельность предприятия

В условиях перехода к рыночным механизмам функционирования возрастает важность маркетинга для субъектов хозяйствования.

Сегодня положение на рынке: цены количество ассортимент регулируются спросом а не предложением. Удовлетворения спроса потребителей подчинены любые решения принимаемые на всех уровнях. В соответствии с этим вся деятельность предприятия должна осуществляться с постоянным учетом состояния рынка и основываться на точном знании нужд и потребностей потенциального покупателя их оценке и учете возможных изменений в будущем. Производить не то что может быть произведено а то в чем нуждается покупатель- вот основной принцип деятельности предприятия реализовать концепцию маркетинга.

Маркетинг предлагает всестороннее систематичное изучение потребителя вкусов и предпочтений потребителя ориентацию на них производство обеспечение адресности рыночных поставок. С другой стороны он предусматривает целенаправленное и активное воздействие на рынок формирование потребительских и покупательских предпочтений. Получение прибыли обеспечивается не за счет навязываемых произведенных товаров покупателям а путем удовлетворения их потребностей. Тем самым достигается сбалансированность интересов производителя и потребителя.

Анализ существующего положения.

В целях привлечения клиентов к сотрудничеству базой материально- технического снабжения постоянно ведется работа по изучению спроса на запасные части узлы агрегаты резинотехнические изделия и другую продукцию производственно- технического назначения.

Мероприятиями на 2007-2008 год предусмотрено вести тесную связь с заводами – поставщиками вышеуказанных товаров и завоза их на склады базы снабжения непосредственно с заводов изготовителей

В условиях перехода на рыночные формы экономических отношений вышеизложенных действий будет недостаточно для успешного функционирования. Выходом из сложившегося положения видится острая необходимость во вложение средств в новейшие методы исследования рынка и укоренение прогрессивных систем управления производством. К таковым в частности относятся менеджмент маркетинг брэндинг и др.

Райагросервис предоставляет свои услуги по следующим видам:

-контракты с немедленной поставкой товара. На наличном рынке цены по которым покупают и продают товары диктует рынок в момент реальной поставки. Как правило эти цены подвержены большим колебаниям. Стратегия на основе контрактов с немедленной поставкой товара предполагает высокую степень риска. Использующие такую стратегию СПК покупают все необходимые ресурсы (удобрения семена топливо) в момент когда в них нуждается а оплачивают услуги после уборки урожая;

-реализация продукции после хранения. Если СПК не имеет сооружения для хранения техники материальных ресурсов или продукции целесообразно заблаговременно приобрести все для них что необходимо для производственного процесса а реализацию продукции отложить в ожидании более высоких цен;

-маркетинг по отложенным ценам. При благоприятных условиях стратегия этого вида может позволить получить более высокую цену за реализуемую продукцию. Механизм ее следующий: агросервис доставляет продукцию покупателю и передает ему все права собственности на нее однако вопрос о цене остается открытым до определенной взаимосогласованной даты в будущем. Покупатель берет обязательство заплатить за зерно рыночную цену которая сложится на эту дату. СПК надеется что к тому времени цена возрастет в то время как агросервис естественно надеется на обратное. Маркетинг по отложенным ценам позволяет производителю спекулировать на изменении цены не неся расходов по хранению. Однако агросервис получит деньги не сразу;

-сделки на будущую поставку. Другой вид отложенной продажи — сделка на поставку товара в будущем по заранее согласованной продавцом и покупателем цене. Например СПК может заключить зимой контракт на поставку определенного количества ГСМ с райагросервисом. В контракте оговариваются объем и качество зерна время и место поставки а также цена реализации пшеницы. После уборки урожая СПК оплачивает поставку. При такой стратегии продавец с самого начала связан оговорённой в контракте ценой. Однако не исключено что рыночная цена в момент доставки будет выше заранее установленной контрактной цены. Тогда сделка оказывается менее выгодной чем реализация на текущем рынке.

2 Совершенствование методов анализа спроса на существующую и потенциально-возможную продукцию и услуги предприятия

Существует два общих типа исследования рынка — первичное и вторичное. Первичное исследование предполагает выход в реальный мир и сбор информации путем наблюдения за окружающим миром проведения выборочных исследований с использованием интервью или любых других прямых методов.

Задача вторичного исследования — изучение данных которые уже собраны и опубликованы кем-либо другим. Целесообразно проводить оба типа исследований.

Вторичные исследования. В качестве этого вида исследований можно использовать сведения о местной и региональной экономике органов статистики дающие представление о числе СПК их экономического состояния наличии вспомогательных служб источниках кредита распределении по зонам и других факторах которые могут оказать влияние на стратегию маркетинга; данные о выпуске продукции отражающие существующий уровень производства продукта или услуг а также тенденции производства. Источники вторичных данных разнообразны. Исключительно важная информация иногда может быть найдена в самых неожиданных местах. В сущности наиболее сложным аспектом вторичного исследования является поиск необходимой информации.

Первичные исследования.

Первичное исследование особенно важно когда изучают новое предприятие новый или местный рынок о котором нет достаточного количества опубликованных данных. Это исследование может быть подробным сложным и дорогим и напротив очень простым и недорогим. Ограниченные средства не являются оправданием для того чтобы не проводить первичное исследование. Потребуется просто проявить больше изобретательности для сбора необходимой информации.

Рассмотрим наиболее распространенные методы первичных исследований которые можно использовать для исследования методов анализа спроса

Наблюдение представляет собой аналитический метод с помощью которого можно изучать и фиксировать поведение потребителей. При этом подсчитывается число факторов или событий которые могут повлиять на рыночную ситуацию площади посева зерновых ассортимент продукции.

Письменные обследования касаются информации от потенциальных покупателей об индивидуальной структуре покупок пожеланиях и неудовлетворенных запросах а также других вопросов которые могут повлиять на успех маркетинга. Например если изучается возможность предоставления нового вида услуг надо провести обследование среди покупателей на местном рынке чтобы выяснить как часто и в каком количестве они хотели бы покупать свежих бройлеров в следующем году а также для того чтобы определить способы улучшения обслуживания покупателей. Чтобы дать полезную информацию обследование должно быть тщательно продумано и хорошо спланировано во избежание необъективных результатов.

- для работы с удаленными респондентами (например если респондент находится в другом городе);

- для задания сложных вопросов требующих рациональных логически

выверенных ответов респондента (например в опросном листе может быть представлена многокритериальная система выбора);

- для опроса большого количества респондентов в ограниченном промежутке времени (например опрос большого количества студентов в рамках одного занятия).

- относительно небольшая себестоимость в расчете на одного респондента;

- возможность задания сложных вопросов включающих в себя требование проведения расчетов респондентом для ответа на вопрос;

- при анонимных формах опроса более высокая вероятность получения ответа на неэтичные и мало этичные вопросы;

- относительно высокая по отношению к интервьюеру скорость проведения опроса.

- невозможно зафиксировать эмоциональные реакции респондента на вопрос;

- сниженная достоверность и высокий процент “бракуемых” опросных листов;

- невозможность прокомментировать и разъяснить сущность вопроса при непонимании его респондентом.

Требования к письменному обследованию:

оно должно быть кратким;

вопросы целесообразно формулировать таким образом чтобы получить ясные и осмысленные ответы;

по возможности следует предлагать варианты ответов указывать возрастные группы или пределы доходов. Это поможет в дальнейшем расширить обследование и проанализировать результаты.

Устный опрос. Механизм реализации: интервьюер устно задает вопрос по представленному “каркасу опроса” в личной беседе с респондентом или с использованием дистанционных средств связи (телефон или аудио конференция) и ожидая от респондента ответа фиксирует эмоциональную реакцию на вопрос (если это необходимо в конкретном случае).

При необходимости интервьюер комментирует вопрос разъясняет его сущность. По окончании беседы интервьюер фиксирует ответы респондента на бумажном или электронном носителе. В качестве стимула чаще используются эмоциональные стимулы например построенные на противоположности пола интервьюера и респондента.

- при задании неоднозначно воспринимаемых вопросов которые требуют дополнительного разъяснения или комментария;

- в случае когда необходимо зафиксировать эмоциональную реакцию на вопрос;

- в случае формирования сложных разветвленных схем проведения опроса (например если респондент ответил на вопрос “А” вариантом 1” то задаем вопрос Б” если ответил вариантом “2” то задаем вопрос “В”).

- единственная форма опроса позволяющая фиксировать эмоциональные реакции на вопрос;

- невысокий уровень материального стимулирования респондента чаще используется эмоциональное стимулирование;

- единственная форма опроса позволяющая формировать разветвленные схемы проведения опроса;

- возможность комментировать и разъяснять сущность вопроса в интерактивном режиме что снижает количество отбракованных “опросных листов”

- относительно высокая себестоимость и относительно невысокая скорость проведения опроса;

- требуется достаточно подготовленный персонал для реализации опроса;

- сложность фиксации и накопления результатов опроса; невозможно задание неэтичных и мало этичных вопросов.

Все более популярными становятся опросы по телефону. Они позволяют получить много информации и стоят сравнительно недорого. При организации этого вида опроса следует придерживаться тех же принципов которые применяются в письменных обследованиях но задавать нужно только наиболее важные вопросы и в краткой форме Маркетинговая информация получаемая по результатам экспертного опроса — информация с очень большой себестоимостью. Следовательно принятие решения о проведении потребительской экспертизы (опросе) должно приниматься в тех случаях когда получение информации из других источников (более дешевых по себестоимости) затруднено.

Групповая беседа. Механизм реализации: основан на получении реакции группы лиц на заданный вопрос то есть в данной форме опроса первостепенное значение отводится именно принципу формирования и сущности общественного мнения. Очевидно что принципы совёршения покупки или формирования своего мнения отдельными лицами и группами лиц различны. Следовательно в тех случаях когда спрос на услугу зависит от “общественного мнения” а не от предпочтения отдельных лиц (например услуги ночных клубов казино и т. п.) необходимо провести опрос с

целью установления мнения группы лиц которое в дальнейшем будем называть “общественное мнение”. Опрос в процессе которого удается установить “общественное мнение” называется “групповой беседой”. Групповая беседа подразумевает контакт между множеством опрашиваемых лиц и ведущим.

- определение реакции группы лиц (“общественного мнения”) на объект или субъект (например групповая оценка потенциального ведущего телепередачи или выяснение состава покупок группой лиц в ресторане).

- единственный способ определить “общественное мнение” поскольку суммированное мнение отдельных лиц показывает только усредненную реакцию отдельного лица в сегменте а мнение группы указывает именно на “общественное мнение”.

- достаточно дорогой способ проведения опроса большей частью за счет высокой стоимости оплаты работы ведущего и за счет необходимости проведения предварительной работы по отбору лиц исследуемого сегмента.

Экспериментальный маркетинг предполагает предложение какого-либо продукта или услуги в ограниченном масштабе для оценки потенциального объема продаж. Он особенно важен когда дело касается новых и неизвестных видов выпускаемой продукции. Применять экспериментальный маркетинг можно только тогда когда началось производство какого-то количества продукта или услуг. Формы и методы данного вида маркетинга не отличаются от рассмотренных ранее.

Важный элемент исследования рынка — изучение конкуренции: Он помогает определить объем уже имеющихся на рынке аналогичных продуктов и услуг сильные и слабые стороны конкурентов и различные «сегменты» рынка то есть специфические типы покупателей которые обслуживаются каждым из конкурентов Сведения о конкурентах можно получить различными способами. Можно посетить их предприятия воспользоваться их продукцией или услугами если это возможно лично опросить их покупателей.

Есть общие правила которые позволяют действовать в исследовании рынка целенаправленно и эффективно.

3.Совершенствование организационной структуры управления.

Организационная структура управления– это состав и соподчиненность звеньев управления и отдельных работников это совокупность работников управления с установленном порядком их соподчиненности и взаимосвязи.

Структура предприятия определяет место отдельных работников и целых сложившихся коллективов при сложившейся кооперации труда. Это каркас на котором строятся их отношения.

Самая лучшая структура конечно не гарантирует хороших результатов но плохая структура гарантия невыполнения задач.

Рассмотрим существующую организационную структуру управления «Держинского райагросервиса». Данная структура принадлежит к линейному типу и представлена на рисунке 3.1.

Рисунок 3.1 - Существующая организационная структура управления «Держинского райагросервиса».

Он отвечает за повышение эффективности работы предприятия рост объемов сбыта продукции и увеличение прибыли качества и конкурентоспособности производимой продукции ее соответствие мировым стандартам в целях завоевания отечественного и зарубежного рынка и удовлетворения потребностей населения в соответствующих видах продукции и услуг.

В предлагаемой системе управления целесообразно вести должность заместителя директора по материально-техническому обеспечению. Он осуществляет руководство хозяйственно-финансовой деятельностью предприятия в области планирования и управления его производственно-экономической политикой материально-техническим снабжением заготовкой хранением сбытом продукции транспортным и административно-хозяйственным обслуживанием с цепью достижения наибольшей экономической и маркетинговой эффективности. Организует разработку краткосрочных и долгосрочных прогнозов развития рынка его емкости. Изучает тенденции рынка и прогнозирует объем продажи в зависимости от внешней среды. Принимает меры по своевременному заключению договоров с поставщиками и потребителями контролирует соблюдение выполнения этих договорим.

Он также организует разработку информационного обеспечения маркетинговых исследований. Координирует и проводит маркетинговые решения до руководства предприятия руководителей служб. Осуществляет разработку эффективной системы взаимодействия и взаимосвязей планирующих и производящих подразделений основанной на учете меняющейся ситуации на рынке и изменении требований потребителей к качеству продукции. Осуществляет контроль за выполнением показателей реализации продукции достижением установленных показателей прибыли и др. финансовым показателям; за правильным расходованием оборотных средств и целевым использованием банковского кредита прекращением производства продукции не имеющей сбыта. Организует работу складского хозяйства создает условия для надлежащего хранения и сохранности материальных ресурсов и готовой продукции. Обеспечивает рациональное использование всех видов транспорта совершенствование погрузочно-разгрузочных работ принимает меры к максимальному оснащению этой службы необходимыми механизмами и приспособлениями. Организует работу по рекламе выпускаемой продукции оказании дополнительных услуг торговых скидок торговли в кредит и т.п. Обеспечивает выполнение планов по маркетингу материально-техническому снабжению работе транспорта сбыту готовой продукции и финансовой деятельности. Координирует работу подчиненных ему подразделений.

Отдел по снабжению отдела МТО

-Отдел осуществляет организацию сбыта продукции предприятия в соответствии с плановыми заданиями и заключенными договорами ее отгрузку потребителям в сроки и объеме установленные планом реализации. Осуществляет выбор каналов товародвижения (прямые или косвенные) оценку потребителей и их потребности в товарах и услугах предприятия. Обеспечивает участие отдела в разработке долгосрочных и краткосрочных планов развития рынка его емкости производства и реализации экспортной деятельности на различных рынках согласовании условий и заключении договоров на ее поставку разработке расчетных нормативов запасов готовой продукции планировании ее поставки потребителям корректировке планов с учетом реализации продукции и имеющихся заказов. Участвует в заключении договоров с потребителями на поставку продукции обеспечивает уровень обслуживания потребителей (частота доставок скорость стабильность система принятия малых заказов координация ассортимента и т.д.).

Обеспечивает контроль за выполнением договорных обязательств в установленные сроки по объему реализуемой продукции номенклатуре комплектности и качеству за состоянием запасов готовой продукции на складах. Организует приемку готовой продукции от производственных подразделений на склады рациональное хранение учет и подготовку к отправке потребителям определение потребности в транспортных средствах механизированных погрузочных средствах таре и рабочей силе для отгрузки продукции. Разрабатывает и осуществляет план продвижения продукции увязывая воедино товар распределение сбыт другие составляющие плана маркетинга. Обеспечивает учет выполнения заказов. Координирует деятельность складов готовой продукции.

Осуществляет проведение исследований в области организации и управления производственно-хозяйственной коммерческой и сбытовой деятельностью предприятия (фирмы объединения компании бизнеса1) независимо от форм собственности ориентированных на удовлетворение потребностей реальных и потенциальных потребителей рынка. Определяет предмет исследования и разрабатывает рабочие планы и программы проведения отдельных этапов исследовательских работ (развитие рынка и его емкости НИОКР и производства экспортной деятельности на различных рынках). Анализирует показатели производственно-сбытовой деятельности субъектов хозяйствования для определения эффективности их деятельности по каждому из направлений производства и сбыта выявления целесообразности изменения или сохранения стратегии по этим направлениям. Осуществляет исследования спроса как определение сегментов рынка через группы критериев сегментации в целях обеспечения рыночного успеха субъекта хозяйствования: географических национальных половозрастных профессиональных экономических имущественных и приверженности к товару предприятия. Исследует структуру издержек в сравнении со структурой издержек конкурентов для определения абсолютной и относительной прибыльности (убыточности) операций на рынке сбыта и возможности экономических затрат на производстве и сбыт как залога успеха новой стратегии субъекта хозяйствования. Проводит всесторонний анализ деятельности субъекта хозяйствования разрабатывает предложения мероприятия по развитию прогрессивных форм связей научно-технического и экономического сотрудничества.

Директору подчиняются: главный бухгалтер главный экономист главный инженер зам. директора по МТС начальник автотранспорта зам. директора по ремонту зам. директора по химическому обслуживанию. Также в его подчинении секретари диспетчера юристы начальник по кадрам.

Главный инженер отвечает за нормальное функционирование предприятия. Ему подлежат в подчинении инженер-энергетик инженер по техники безопасности и инженер по охране труда.

Заместителю директора по МТС подчиняются технический обменный пункт и отдел МТС

У заместителя директора по ремонту и эксплуатации находятся ремонтная мастерская ПМК СТО автомобилей отдел по техническому обслуживанию оборудования животноводства.

У начальника автотранспорта находится в подчинении служба автотранспорта.

Отдельное место в организационной структуре занимает замдиректора по химизации. Ему подчиняются отдел снабжения химикатов и удобрений и структурное подразделение мехотряда.

Данная структура не является совершенной так как между начальником автотранспорта и зам директора по МТС дублируются полномочия в следствие чего задействуются излишние материальные и трудовые ресурсы.

Исходя из вышеизложенного анализа предлагаю создать должность заместителя директора по материально-техническому обеспечению и маркетингу и подчинить ему следующие отделы:

отдел материально-технического обеспечения

технический обменный пункт

службу автотранспорта.

Организацию рекламы возложить на отдел снабжения.

Вопросы связанные с рекламой возложить на отдел МТС.

При организации данного отдела сократится срок выполнения указаний потому что отпадает потребность в согласовании действий между отделами МТС службы автотранспорта. При создании новой структуры сокращается одна штатная единица также обеспечивается согласование действий между службой автотранспорта и отделом материально-технического обеспечения. Усовершенствованная организационная структура управления представлена на рисунке 3.2.

Рисунок 3.2 - Усовершенствованная организационная структура управления

4 Совершенствование системы управления запасами

Материальные запасы или другими словами продукция ожидающая потребления занимает значительную часть оборотных средств предприятия. Поэтому нерациональное управление запасами приводит в первую очередь к "замораживанию" денежного капитала вложенного в создание запасов. В связи с этим в современных условиях развития народно-хозяйственного комплекса страны когда имеет место острый дефицит "живых" денег на счетах отдельных организаций важное значение приобретает проблема оптимизации управления материальными запасами на складах то есть создания на складе минимально-необходимого количества запасов.

Рациональное управление материальными запасами предполагает:

Определение по отдельным наименованиям товаров (предметов труда):

1. Максимально желаемого уровня запасов.

2. Определения уровня запасов когда следует делать очередной заказ.

3. Минимального уровня запасов на складе необходимого для предотвращения дефицита при непредвиденных обстоятельствах. Например задержки поставки.

Определение необходимого количества заказов которое необходимо осуществить за установленный период времени.

Определение размера заказа.

Очевидно нельзя найти единую (универсальную) систему управления запасами для всей номенклатуры запасов так как на складе есть товары или предметы труда которые пользуются большим спросом а другие – малым. В то же время есть товары имеющие практически постоянный спрос с течением времени а другие наоборот переменный.

Материальные запасы — это находящиеся на разных стадиях производства и обращения продукция производственно-технического назначения изделия народного потребления и другие товары ожидающие вступления в процесс личного или производственного потребления. Нерациональное управление запасами приводит в первую очередь к замораживанию денежного капитала вложенного в создание запасов [17].

На выбор системы управления запасами оказывают влияние следующие основные пары факторов:

интенсивность потребления товаров;

прогнозируемость потребления (спроса) товаров.

Методика учета данных факторов при выборе системы управления запасами на кратко- и среднесрочную перспективу с использованием производственного опыта состоит в следующем:

Для восстановления парка тракторов за 2 и 4 квартал требуется перечень товаров представленных в таблице 3.1.

В логистике АВС – анализ применяют ставя цель сокращения величины запасов. Сокращения количества перемещений на складе общего увеличения прибыли предприятия а также преследуя другие цели.

Идея метода в том чтобы из всего множества однотипных объектов выделить наиболее значимые с точки зрения обозначенной цели. Таких объектов как правило немного и именно на них необходимо сосредоточить основное внимание и силы [17].

Вся номенклатура товаров склада разбивается по интенсивности потребления на три группы А В и С (таблица 3.2). Причем в группу А входят 20% по количеству от всей номенклатуры запасов имеющих наибольшую интенсивность потребления; в группу В – следующие 30% номенклатуры товаров; в группу С – остальные 50% номенклатуры запасов. Следует отметить что процент количества от всей номенклатуры запасов может быть другим (например в группе А-10% В-20% С-70%) в зависимости от значимости запасов той или иной группы.

Таблица 3.1 – Потребность узлов для восстановления парка автомобилей

Количество за квартал

Мост передний в сборе

Таблица 3.2 – Номенклатура товаров по величине спроса и по группам АВС

По данным таблицы 3.2 имеем:

Вся номенклатура запасов разбивается в зависимости от прогнозируемости спроса на три группы X Y и Z с помощью коэффициента вариации потребления (спроса) на отдельные товары. Данный коэффициент рассчитывается по следующей зависимости [17]:

n – количество интервалов на которое разбивается установленный период;

– среднее значение спроса на определенный вид товара за установленный период анализа год квартал.

Рассмотрим пример расчета коэффициента вариации потребления на примере товара № 1:

После расчета коэффициента вариации для всей номенклатуры товаров товары разносятся по соответствующим группам. Предлагаемый алгоритм разделения номенклатуры представлен ниже. Следует отметить что интервалы могут принимать и другие значения.

Данные расчётов заносим в таблицу 3.3.

Таблица 3.3 – Номенклатура товаров по группам АВС и XYZ

После проведения расчетов по пунктам 1 и 2 заполняется матрица по следующей форме:

В соответствующую клетку матрицы вносятся номера (наименования) товаров одновременно относящиеся к двум группам например А и X.

Существует две основных системы управления запасами на которых базируются все остальные:

система с фиксированным размером заказа;

система с фиксированным интервалом времени между заказами [17].

С учетом особенностей известных систем управления запасами а также обстоятельств в которых целесообразно их применение устанавливаем: