Реконструкция производственной технической базы автотранспортного подразделения ОАО «Чувашнефтепродукт».

- Добавлен: 25.10.2022

- Размер: 6 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Дополнительная информация

![]() ТПТ.dwg

ТПТ.dwg

Рис 3 Увеличение площади

производственного корпуса

Рис.4 Затраты на ТО и ремонт до реконструкции

Рис.5 Затраты на ТО и ремонт после реконструкции

б) на оснащение оборудованием

Рис.7 Срок окупаемости

б) конструкторской разработки

Технико-экономические показатели конструкции

ССТ.06.10-00.00.00.ТЭП

Технико-экономические

Экономия по оплате труда

Чувашагропромтехсервис

Экономия по оплате труда:

вашагропромтехсервис

Технико-экономические показатели

![]() Аннотация новая.doc

Аннотация новая.doc

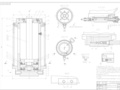

В качестве конструкторской части проекта представлена разработка устройства для выпрессовки шкворня переднего моста автомобиля КамАЗ-5320 рассчитаны на прочность отдельные его детали для обоснования основных размеров ответственных деталей.

Представлена технология замены переднего моста автомобиля.

Разработаны мероприятия по обеспечению безопасности жизнедеятельности при ТО и ремонте автомобилей и решены вопросы экологической безопасности.

Выполнены технико-экономические расчеты по предложенным мероприятиям.

Расчетно-пояснительная записка: с; табл. - рис. -библ.-.

Графическая часть проекта: - листов формата А1.

![]() Оглавление исправленное.doc

Оглавление исправленное.doc

1 Сведения о предприятии. 6

2. Краткая историческая справка о предприятии. 6

3. Анализ производственной деятельности предприятия.

Экономические показатели. 8

4. Состояние ТО и ремонта подвижного состава

автомобильного транспорта. 15

5. Выводы по разделу. 17

Технологическая проектирование. 18

1 Обоснованные исходные данные. 18

2 Расчет количества ТО и ремонта автомобилей. 20

3 Определение годовой и суточной трудоемкости ТО и ТР

4. Расчет численности ремонтно-обслуживающих рабочих и

формирование производственных участков. 27

5. Выбор технологического оборудования. 30

6. Обоснование планировочного решения. 41

Конструкторская часть 45

1. Обзор аналогов существующих конструкций 45

2. Обоснование выбора конструкции. 54

3. Описание конструкции 55

4. Технология использования конструкции 57

5. Расчеты на выпрессовку деталей 59

6. Техническое обслуживание характерные неисправности и

методы их устранения. 66

Технологическая часть. 68

1. Обоснование выбора технологической части. 68

2. Технология замены переднего моста. 68

3. Положение о ТО и ремонте автомобилей для предприятия. 70

4. Алгоритм технологического процесса. 74

5. Технологическая карта 76

Безопасность жизнедеятельности и экологическая часть. 82

1. Анализ состояния безопасности на предприятии. 82

2. Инструкция по технике безопасности при использовании

3. Разработка мероприятий труда в автотранспортном подразделении 85

3.1. Расчет вентиляции кузнечно-сварочного отделения. 85

3.2. Расчет освещения 86

4. Экологическая безопасность 88

4.1. Расчет выброса загрязняющих веществ кузнечного участка. 89

4.2. Расчет количества выделяющихся загрязняющих веществ

4.3. Расчет количества лома черных металлов. 93

4.4. Расчет количества бытовых отходов. 94

Технико-экономические показатели проекта. 95

1. Экономическая эффективность внедрения конструкции. 96

2. Эффективность использования конструкции 98

Список использованной литературы 102

![]() 3. КОНСТРУКТОРСКАЯ ЧАСТЬ.doc

3. КОНСТРУКТОРСКАЯ ЧАСТЬ.doc

1. Обзор аналогов существующих конструкций

Для обзора аналогов существующих конструкций за основу принимаем наиболее распространенные в практике использования на действующих автотранспортных предприятиях приспособления для выпресовки шкворней грузовых автомобилей разной грузоподъемности.

А) Устройство для выпресовки шкворней поворотных ЦАПФ автомобилей. Устройство содержит тележку с поворотной платформой 4 на которой посредством рамки 2 в пазах 7 установлен силовой цилиндр. Рамка шарнирно установлена посредством фиксатора 5 и корпуса 13 гидроцилиндра на поворотной платформе 4. Полость гидроцилиндра соединена жесткими трубопроводами с полостями силового цилиндра через отверстия в корпусе 13 и с гидросистемой устройства через отверстия в поршне. Фиксатор 5 предохраняет от поворота трубопровод состоящий из наконечника 18 и трубки 19 соединяющий силовой цилиндр с гидросистемой. Новым в устройстве является соединение силового цилиндра с гидросистемой через промежуточные гидроцилиндры.

Рис 3.1. Устройство для выпресовки шкворней

На рис. 3.1. устройство содержит тележку 1 с приводом и смонтированный на ней механизм для выпрессовки состоящий из рамки 2 и силового цилиндра 3. Механизм для выпрессовки смонтирован на поворотной платформе 4 посредством гидроцилиндра снабженного фиксатором 5. Платформа 4 связана с тележкой 1 при помощи винтового механизма вертикальных перемещений. Для привода механизма служит ручка 6. Для возможности ограниченных вертикальных перемещений рамки с силовым цилиндром в платформе 4 имеются пазы 7. Для удержания силового цилиндра под углом примерно соответствующим углу наклона шкворня имеются подпружиненные упоры состоящие из шарнирных стержней 8 пружин 9 гаек 10 и пазов 11.

На рамке 2 находится фиксатор 12 для предварительной базировки поворотной цапфы выполненной в виде призмы. Гидроцилиндр состоит из корпуса 13 закрепленного на рамке 2 и поршня 14 с уплотнительными кольцами 15. Поршень зафиксирован с помощью шайбы 16 и замочного кольца 17. Полость гидроцилиндра соединена через отверстия в корпусе и в поршне соответственно с силовым цилиндром и с гидросистемой устройства при помощи трубопроводов состоящих из наконечников 18 и трубок 19. Трубопровода закреплены штуцерами 20.

Фиксатор 5 установлен на корпусе 13 и стопорится кольцом 2 при этом фиксатор 5 входит в паз 7 не имея возможности поворота в пазу.

Преимущества: - повышенная надежность.

Недостатки: - длительное время выпрессовки шкворня;

- дороговизна устройства.

Б) Устройство для выпрессовки шкворней поворотных ЦАПФ автомобилей. Изобретение относится к гаражному оборудованию а именно к устройствам для выпрессовки шкворней поворотных цапф автомобилей без снятия переднего моста. Устройство содержит тележку 1 с платформой 6 вертикально перемещающуюся по направляющим 5 механизм для выпрессовки включающий силовой цилиндр 16 размещенный на рамке 15 взаимодействующий с фиксатором 11 с установочными штифтами 12 выполненными конусными подвешенным на осях кронштейна 9 жестко закрепленного на выполненной с возможностью поворота втулке 8 соосно установленной на наружной втулки 8 укрепленной жестко на платформе.

Рис. 3.2 Устройство для выпресовки шкворней

На рис. 3.2 представлено устройстве для выпрессовки шкворней поворотных цапф автомобилей; на рис. 3.3 - фиксатор с кронштейном и втулкой вид сверху и - рамка с механизмом для выпресовки в разрезе.

Устройство включает в себя тележку 1 на которой установлен механизм вертикальных перемещений состоящий из ручной лебедки 2 грузовых вил 3 с кареткой 4. Каретка 4 имеет возможность перемещаться по направляющим 5. На грузовых вилах 3 установлена грузовая платформа 6 с шарниром представляющим собой две полые горизонтально и концентрично установленные втулки. Причем наружная втулка 7 закреплена на платформе 6 неподвижно а внутренняя втулка 8 установлена с возможностью поворота. К внутренней втулке 8 жестко прикреплен кронштейн 9 снабженный осями : 10 на которых с возможностью поворота расположен фиксатор 11. При этом фиксатор 11 снабжен конусными установочными штифтами 12 которые расположены соответственно крепежным отверстиям поворотной цапфы автомобиля и двумя направляющими каналами 13 и одним проходным отверстием 14 для связи смеханизмом для выпрессовки шкворней состоящим из рамки 15 и силового цилиндра 16. Рамка 15 представляет собой две цилиндрические стойки размещенные в направляющих каналах 13 с возможностью возвратно-поступательного перемещения и связанные траверсой 17 на одном конце и нижней крышкой 18 силового цилиндра 16 на другом. Шток 19 свободно размещен в проходном отверстии 14. снабжен упорной головкой 20 и жестко связан с поршнем 21 силового цилиндра 16. Надпоршневая "А" и подпоршневая "Б" полости силового цилиндра 16 связаны шлангами 22 с приводом 23 механизма для выпрессовки. Рамка 15 снабжена ограничителями 24 установленными между траверсой 17 и фиксатором 11. Привод 23 механизма для выпрессовки расположен на грузовой платформе 6. Траверса 17 содержит проход 25 для шкворня.

Рис. 3.3. Фиксатор с кронштейном и втулкой вид сверху и - рамка с механизмом для выпресовки в разрезе.

Устройство отличающееся тем что установочные штифты выполнены конусными.

Преимущества:- точность установки механизма выпрессовки на шкворень

Недостатки: - ненадежная в эксплуатации.

В) Устройство для выпрессовки шкворней поворотных цапф автотранспортных средств.

Рис. 3.4. Устройство для выпрессовки шкворней поворотных цапф автотранспортных средств.

Изобретение относится к гаражному оборудованию для производства разборочноно-сборочных работ. Устройство содержит тележку 1 с установленным на ней силовым цилиндром с пневмогидравлическим преобразователем 3 соединенными между собой спиральным гидропроводом 4. верхний виток которого закреплен посредством кронштейнов 5 на силовом цилиндре а нижний — посредством стоек на раме тележки 1. Силовой цилиндр содержит выпрессовочный шток 7 наименьшего допустимого диаметра с целью выпрессовки шкворней от наименьшего его диаметра до наибольшего. Этим достигается одно из условий универсальности устройства но при этом снижается устойчивость штока 7 при выпрессовке шкворней больших диаметров. Повышение устойчивости его наименьшем диаметр достигается установкой в силовом цилиндре опорных шайб 8 удерживаемых по высоте штока 7 коническими пружинами 9 которые имеют при сжатии высоту в один виток.

Устройство (рис. 3.4.) содержит тележку 1 с установленным на ней силовым цилиндром 2 с пневмогидравлическим преобразователем 3 соединенными между собой спиральным гидпроводом 4 верхний виток которого закреплен посредством кронштейнов 5 на силовом цилиндре 2 а нижний посредством стоек 6 — на раме тележки 1.

Силовой цилиндр 2 содержит выпрессовочный шток 7 наименьшего допустимого диаметра с целью выпрессовки шкворней от наименьшего его диаметра до наибольшего. Этим достигается одно из условий универсальности устройства но при этом снижается устойчивость штока 7 при выпрессовке шкворней больших диаметров. Повышение устойчивости штока 7 при его наименьшей диаметре достигается установкой в силовом цилиндре 2 опорных шайб 8 удерживаемых по высоте штока 7 коническими пружинами 9 которые имеют при сжатии высоту в один виток. К верхней крышке силового цилиндра 2 симметрично закреплены тяги 10 с опорной балкой 11 со сквозным отверстием для прохода шкворня максимального диаметра по оси симметрии и концевыми отверстиями для прохода тяг 10. Балка 11 имеет возможность перемещения вверх-вниз посредством гаек 12 навинченных на концы тяг 10. На нижней крышке силового цилиндра 2 закреплен механизм совмещения осей вы-прессовочного штока 7 и шкворней поворотных цапф 13 содержащий основание 14 со смонтированными на нем подпружиненным ловителем 15 полуосей поворотных цапф 13 имеющим возможность горизонтального перемещения в пазах основания 14 механизма и выполненным в виде скобы и ловителем 16 верхней части торцовых поверхностей поворотной цапфы выполненным в виде поворотной шайбы с фигурными пазами 17 по ее периметру фиксируемом в каждом положении стопором 18. Силовой цилиндр 2 имеет наклон равный наклону шкворней поворотных цапф 13 и смонтирован на направляющей 19 имеющей возможность совместного вертикального перемещения посредством симметричных рычагов 20. Для улучшения вертикального перемещения концы рычагов 20 примыкающие к силовому цилиндру 2 подвешены на растянутых пружинах 21 к раме тележки 1.

Пневмогидравлический преобразователь 3 содержит стакан 22 с впускным 23 нагнетательным 24 и выпускным 25 клапанами. Сверху стакана 22 расположен масляный бачок 26 с нажимным штоком 27 выпускного клапана 25. Пневмогидравлический преобразователь 3 снабжен пневморессорой 28 с закрепленными на ее верхней плите плунжером 29 высокого давления и полым плунжером 30 низкого давления который в зависимости от усилий на выпрессовочном штоке 7 силового цилиндра 2 может быть попеременно закреплен или на верхней плите пневморессоры 28 образуя при этом единый плунжер ускоряющий выпрессовку шкворня или в стакане 22 если необходимо особо повышенное усилие сдвига шкворня в поворотной цапфе 13. Для обеспечения холостого хода плунжера 29 или одновременно обоих сдвоенных плунжеров 29 и 30 установлены пружины 31 растяжения. Для обеспечения впуска-выпуска воздуха в пневморессору 28 на раме тележки 1 смонтирован воздухораспределитель 32.

Преимущества: повышенная производительность труда

Недостатки: - громоздкая;

- дороговизна устройства

Г) Устройство для выпрессовки шкворней поворотных кулаков автомобилей

Рис. 3.5. Устройство для выпрессовки шкворней поворотных кулаков автомобилей

Изобретение относится к гаражному оборудованию для производства разборочно-сборочных работ и предназначено для использования в отрасли ремонта автомобилей. Для этого устройство содержит подвижный каркас 1 с силовым цилиндром и оборудованием для его привода путем подвески силового блока на шаровой опоре 12. Последняя размещена со смещением точки подвеса относительно оси центра массы блока на конце штанги 13 механизма 3 горизонтальных перемещений цилиндра внутри штока которого размещен патрон со сменными наконечниками и подпружиненными к центру эластичным кольцом опорными клиньями.

На рис. 3.5. изображено устройство общий вид (в тонких линиях показана балка переднего моста автомобиля. Устройство для выпрессовки шкворней поворотных цапф содержит несущий каркас 1 механизм 2 вертикальных перемещений механизм 3 горизонтальных перемещений силовой блок с траверсой 4 и силовым цилиндром 5 руль с поворотной вилкой 6. На каркасе 1 установлены насос 7 электродвигатель 8 масляный бак 9 электрическая панель 10 кран 11 управления. Траверса 4 смонтирована на шаровой опоре 12 которая закреплена на конце штанги 13 механизма продольных подач. К траверсе 4 на двух стойках 14 жестко закреплен силовой цилиндр 5 в штоке которого имеется съемный патрон 15 для установки в нем сменных наконечников 16 с втулкой 17. В корпусе патрона 15 имеются выборки для размещения в них клиньев 18 подпружиненных к центру эластичным кольцом 19. Гидравлическая связь силового цилиндра 5 с системой осуществляется гибкими рукавами 20 высокого давления. Устройство перекатывается на трех колесах. Два колеса 21 установлены на каркасе 1 а колесо 22 на поворотной вилке 6.

Преимущества: - расширенные технологические возможности

Недостатки: - сложность и дороговизна в обслуживании

Д) Устройство для выбивания шкворней поворотных цапф передней подвески автомобилей автобусов.

Предназначено дли выбивания шкворней поворотных цапф передней подвески автомобилей автобусов.

Рис. 3.6. Устройство для выбивания шкворней поворотных цапф передней подвески автомобилей автобусов.

Найдет применение в автохозяйствах автотранспортных службах предприятий.

Устройство (рис. 3.6.) состоит из тележки 1 на которой установлены; электродвигатель 2 с насосом 3 бак 4 устройство управления - гидрораспределителя 5 соединенные шлангами 6 с компактным ударным механизмом 8 который закрепляется при работе напротив выдаваемого шкворня 9 и гидроцилиндр 7.

Преимущества: - малозатратная конструкции;

Недостатки:- возможность повреждения посадочного места на поворотном кулаке.

2 Обоснование выбора конструкции

В агрегатах автомобилей около 40% соединений деталей осуществленно прессовыми посадками или натягом. Практически все подшипники качения имеют посадку с натягом или по внутреннему или наружному кольцу (обойма) а другое кольцо – переходной посадкой. К таким же соединениям относятся пальцы рессор шкивы привода вентилятора системы охлаждения (шкив коленчатого вала компрессора промежуточной оси) шестерни распределительного вала фланцы карданного вала корпуса игольчатых подшипников крестовин и т.п.

Наиболее ответственной из таких посадок является соединение шкворня с поперечной балкой и поворотными кулаками переднего моста грузовых автомобилей т.к. это соединение является ответственным элементом особенно с точки зрения обеспечения безопасности транспортного средства. При длительной эксплуатации шкворень изнашивается в виде ступенчатых поясов. Поэтому при замене требуется его выпрессовка.

Выпрессовку шкворней обычно производят с помощью накладки и кувалды. При ударе кувалдой происходит разрушение отверстий посадочных мест на поворотном кулаке или на передней балке. Во избежание этого требуется разработка и изготовление специального устройства.

3 Описание конструкции.

Общий вид приспособления приведен на листе ААХ 08.06-00.00.00.ВО графической части проекта. Разработку ведем для автомобиля КамАЗ-5320 и его модификаций (передний мост по конструкции един для всех модификаций). Приспособление для выпрессовки шкворней представляет собой раму 1 из труб опирающихся на два неповоротных колеса 13 и два поворотных колеса 14.

Рис. 3.7. Устройство для выпрессовки шкворней.

На основании 2 смонтированы следующие узлы и детали: гидроцилиндр 12 со шлангами 11 траверсой 10 трубопроводами 22 и 23 краном 21 механизмом возврата штока в исходное положение 20 плунжером 18.

Редуктор 7 с механизмом привода плунжера гидроцилиндра17 направляющей стойкой плунжера 29 соединены совместно на кронштейне 4 установлено крепление электродвигателя 6 и шестеренчатого насоса 8 на котором смонтированы механизм включения шестеренчатого насоса 5 ручка включения насоса 24 с пружиной 25.

На раме смонтированы:

-механизм подъема и опускания 3 основание 2 со всеми смонтированными на ней узлами и деталями;

-ручка 9 для подъема и опускания основания 2. На ручке смонтированы:

гребенка 27 для фиксации положения подъема гидроцилиндра 12 кнопка «пуск» «стоп» 32 пружины гребенки 28;

-кронштейн с пускателем 31.

Рама 1 и основание 2 соединены двумя шарнирами 33 и механизмом наклона гидроцилиндра 19 обеспечивающим необходимый угол наклона гидроцилиндра соосно со шкворнем.

С помощью ручки 9 гидроцилиндр 12 может быть поднят или опущен относительно уровня пола в пределах хода по колонкам 15. фиксация положения гидроцилиндра производится с помощью гребенки 27 на рамке которой имеется педаль.

Шкив редуктора 30 имеет конусную выточку и подвижный конус который шлицевым соединением перемещается по валу шестеренчатого насоса 8. Перемещение конуса производится механизмом включения и выключения шестеренчатого насоса 5 приводимого в движение с помощью ручки 24.

Механизм привода плунжера гидроцилиндра 17 состоит из шатуна верхнего двуплечевого рычага шатуна нижнего штока плунжера. Двуплечий рычаг плунжера совершает качательное движение приводя в движение плунжер.

Механизм возврата штока в исходное положение 20 представляет собой накидной подпружиненный ключ которым отворачивается или заворачивается запорная игла перекрывающая переливной канал соединяющий подпоршневое пространство гидроцилиндра с масляным резервуаром.

Ременная передача механизм привода плунжера защищены кожухом 26. Заземление осуществляется через спецжилу кабеля питания.

Техническая характеристика.

Тип напольное передвижное с электромеханиче-

ским приводом плунжерного насоса

Ход штока цилиндра мм 230+5

Максимальное усилие выпрессовки кН 500

Максимальный подъем и опускание гидроцилиндра 80+5

Угол наклона оси гидроцилиндра от вертикальной плоскости

Продолжительность выпрессовки шкворня не более мин 7+1

Привод плунжерного насоса гидроцилиндра:

- электродвигатель кВт 15

- частота вращения ротора электродвигателя обмин 1420

- редуктор червячный РЧУ-63-10

Усиление на перекатывание приспособления не более кН 01+002

Габаритные размеры мм

Масса не более кг 215+10

4 Технология использования конструкции

Перед выпрессовкой шкворня поворотный кулак переднего колеса должен быть освобожден от всех навешиваемых на него деталей и узлов сняты крышки закрывающие шкворень извлечен фиксатор стопорящий шкворень от осевого смещения в проушине передней балки.

Под переднюю балку должен быть установлен специально изготовленный козелок со стороны выпрессовываемого шкворня.

Подкатывают приспособление перпендикулярно продольной оси автомобиля. Нажав ногой на педаль гребенки поднимают ручку 9 гидроцилиндра 12 и накладывая приспособление на поворотный кулак совмещают ось гидроцилиндра с осью шкворня. Опускают гидроцилиндр так чтобы траверса 10 нижней плоскостью легла на поворотный кулак. Отрегулировав механизм наклона гидроцилиндра 19 а при необходимости освобождают его полностью чтобы обеспечить самоустановку штока цилиндра по оси шкворня в процессе выпрессовки.

Завернув ключом 20 запорную иглу до упора и открыв кран 21 на перелив через него масла из подпоршнвого пространства в масляный резервуар включают кнопкой 32 электродвигатель 6. Проверяют исправность пружины 25 которая держит рычаг 24 в верхнем положении т.е. шестеренчатый насос 8 в отключенном состоянии.

Выпрессовка шкворня продолжается не более 7 минут.

После того как шкворень будет выпрессован электродвигатель отключают кнопкой 32. через боковые отверстия траверсы 10 извлекают выпрессованный шкворень.

Ручкой 20 отворачивают запорную иглу перекрывают кран21 нажимают вниз ручку включения насоса 24 и включают электродвигатель. Он одновременно будет вращать шестеренчатый насос 8 совместно с качательным движением плунжера гидроцилиндра 18.

Ввиду значительной разницы в производительности шестеренчатого насоса НШ-10Е и плунжерапоршень со штоком будет быстро опускаться в исходное положение.

Время возврата штока в исходное положение не более 15 секунд.

Предохранительный клапан 34 находящийся в стенке гильзы служит для сбрасывания избыточного давления масла в крайних верхнем и нижнем положениях поршня и исключения аварийных ситуаций в конце рабочего и холостого хода.

Клапан срабатывает при давлении не более 5 кПа (05 МПа).

5 Расчеты на выпрессовку деталей

Для расчета выбираем шкворни автомобилей КамАЗ.

Рис.3.8 Схема к расчету усилия выпрессовки

Усилие выпрессовки шкворня определяем по формуле:

где fn=кf – коэффициент трения;

d – диаметр отверстия;

l – длина отверстия.

Принимаем f=01 для сопряжения латунь-сталь; d=45 мм; l=70 мм.

Удельное давление Рmax при максимальном натяге Nmax определяется по выражению:

Рmax=(Nmax-γш)dyc(С1Е1+С2Е2)

где Nma γш=12(RZD+RZD)=019 мм;

коэффициенты С1=1-1=07 и С2=1+ 2=21

модуль упругости стали Е1=2*1011Нм2 латунь-бронза Е2= 08*1011нм2.

Подставляем в формулу значения и получаем:

Рmax=(Nmax-γш)dyc(С1Е1+С2Е2)=

=(132-19)10645*103(072*1011+2108*1011) ~ 0844*108Нм2

Усилие выпрессовки при коэффициенте К=5

F=fnPmax d*l= 5*01*844*107*314*45*10-3*70*10-3=4174 кН

Гидравлическое приспособление рассчитываем на максимальное усилие выпрессовки 500 кН. Ход штока гидроцилиндра должен составить:

l=3*l+20=3*70+20=230 мм.

Однако в справочных материалах существующие гидроцилиндры не имеют подобных характеристик.

Гидравлический расчет привода гидроцилиндра.

Рис.3.9.Схема к расчету гидропривода

-бак; 2-насос; 3-предохранительный клапан;

-разделитель; 5-гидроцилиндр

Выбираем D=120 мм d=38 мм.

Рабочее давление в гидроцилиндре для создания усилия 500 кН должно быть:

Ррц=FS=500кН*4314*(012м)2=44232МПа

Для подачи масла с давлением 45 МПа выбираем трубы стальные бесшовные холоднодеформированные (ГОСТ 8734-75) с наружным диаметром dн=18 мм и толщиной стенки 4 мм.

Внутренний диаметр dВ=10 мм.

Гидропривод заправляется маслом для гидросистем типа АМГ. При температуре 200С плотность его р=910 кгм3 коэффициент кинематической вязкости =024 см2с.

Скорость масла в трубопроводе:

V=QS=0213*10-3314*0012=271 мс

Rе=v*dv=271*001024*10-4=1130

Так как Rе Rекр=2320 то режим движения ламинарный и коэффициент гидравлического трения составит:

потери давления при движении масла по трубопроводу длиной l=2 м составит:

Рдл=pλ ld*v22=910*0057*2001*27122=38 кПа

Потери давления в гидрораспределителе Р=250 кПа

Общие потери составят:

Р= Рдл+Р=38+250=288 кПа

Давление создаваемое насосом:

Рн=Ррц+Р=44232+288=44520 кПа

Полезная мощность насоса составит:

Nп=рн*Qн=44520* 0237*10-3=1055 кВт

Насос потребляет слишком большую мощность поэтому уменьшаем подачу насоса. Для этого привод насоса осуществляем через червячный цилиндрический редуктор общего назначения типа РЧУ (ГОСТ 13563-68). Для передачи выбираем редуктор червячный РЧУ 63-10 с межосевым расстоянием 63 мм и передаточным числом 10.

Скорость масла в трубопроводах:

Рдл= pλ ld*v22=910*0057*2001*27122=38 кПа

Рн=44232+254=44486 кПа

Полезная мощность насоса:

Nп=Рн*Qн=44520*0237*10-3=1055 кВт

С учетом потерь мощность в червячном редукторе р=085 и клиноременной передаче к=085 мощность электродвигателя составит:

Nэл=Nнп(р*к=105(085*085)=15 кВт

Выбираем насос НШ-10Е с приводом от электродвигателя с числом оборотов 1420 обмин. Выбираем электродвигатель 4А80ВЧУЗ с N=15 кВт и n=1420 обмин. Производительность насоса составит:

Qнт=Vo*n=10 см3об*142060 обс=237 см3с=0237 лс.

Частота вращения насоса:

nн=142060*10=237 с-1

Qнд=10*237*09=213 см3с

Определяем время полного хода поршня гидроцилиндра (время выпрессовки):

Vп=QSп=(213*4)(314*122)=019 смс

Tв=lVп=23019=121 с т.е. около 2-х минут

Толщина стенки цилиндра 15 мм внутренний диаметр 120 мм наружный 150 мм.

При давлении в гидроцилиндре 45 МПа действует разрывающая сила:

Разрывное напряжение:

р=(45*120)15=360 МПа

Допускаемое напряжение для высококачественной стали

Сила давления на крышку цилиндра:

N=р(Дв24)=45*103(314*01224)=508 кН

Рис.3.10. Схема к расчету гидроцилиндра

Крышка соединяется с цилиндром при помощи резьбы с шагом 2 мм и высотой 2 мм. Рассчитываем резьбу на срез. Длина резьбы 1р=25 мм.

Касательное напряжение на срез:

ср(508*4)(314(150*0025+0175*0016)=203600206=98МПа

величина удовлетворяет требованиям т.к. ср[ср]

Расчет привода насоса

Рис.3.11. Схема привода

-электродвигатель; 2-клиноременная передача; 3-редуктор червячный РЧУ63-10; 4-муфта включения; 5-насос НШ-10Е.

Рассчитаем клиноременную передачу.

Диаметры шкивов Д1=Д2=90 мм. Передаточное отношение I=10.

Минимальная величина межосевого расстояния:

lmin>055(Д1+Д2)+в=100 мм

lmax=2(Д1+Д2)+в=360 мм

Угол обхвата ремнем шкива:

α= 1800-600(Д1-Д2)=1800

Lmax=2l+157*2Д=720+280=1000 мм

V=(Dn)60=(314*009*1420)60=67 мс

Скоростной коэффициент:

СV=105-00005*V2=105-00005*672=10

Коэффициент режима работы: Ср=1 (по табл. 66)

Выбор 0 в зависимости от числа пробегов 0=12 МПа

При значение 0=12 МПа к0=151МПа

Коэффициент обхвата:

Сα=1-0003(1800-α)=1-0003(1800-1800)=1

Допускаемое удельное окружное усилие:

[к]= к0 Сα Ср СV=151*1*1*1=151

Площадь сечения А=81мм2 (по табл.610)

Требуемое число ремней:

z= Fr [к] *A=255151*81=2

Усилие действующее на вал:

Q=2*0*A*sinα2=2*12*81*sin18002=194 Н

Выбираем два ремня сечения А и длиной l=500 мм.

6 Техническое обслуживание характерные неисправности и методы их устранения

Техническое обоснование приспособления заключается в следующем:

-следить за исправностью электрической части согласно ПУЭ и ПТЗ при эксплуатации электроустановок;

-своевременно подтягивать резьбовые соединения уплотнения масляной системы по мере необходимости производить смазку вращающихся и скользящих частей;

-маслосистема полностью заполняется маслом в объеме 6 литров.

Характерные неисправности и методы их устранения.

Приспособление для выпрессовки шкворня не обеспечивает необходимого усилия на штоке (или вообще не обеспечивает никакого усилия).

Причины и способы устранения:

-не соблюдена плотность прилегания клапанов (шариков) гидроцилиндра к гильзам.- Не закрыта запорная игла 20;

-загрязнено масло.- Заменить масло залив профильтрованное масло;

-недостаточно «расклинена» манжета силового поршня.- Произвести регулировку при ее повреждении – заменить;

-изношена манжета плунжера 18.- Заменить плунжер в сборе на исправный от 5-ти точечного гидравлического домкрата (ЗИЛ КамАЗ);

-не выдержаны характеристики пружин клапанов гидроцилиндра.- Заменить пружины.

Шток поршня при работающем шестеренчатом насосе медленно опускается в исходное нижнее положение (или совсем не опускается):

-неправильное вращение вала насоса.- Решить направление вращения вала электродвигателя;

-неудовлетворительно центрованы конусные поверхности шкива и корпуса приводящего во вращение вал насоса.- Отцентровать смещение по пазам кронштейн 4 на основании 2;

-проверить исправность насоса на подаче масла проверить открыта ли запасная игла 20 и закрыт ли кран перелива 21;

-проверить герметичность маслосистемы;

-проверить исправность пружины предохранительного клапана 34 если шток первоначально опускается быстро а прйдя клапан- остановился;

-удалить масло с конусной поверхности шкива и конуса;

Затруднен подъем цилиндра.- Отремонтировать параллельность колонок 15 растяжкой 16.

Помнить! Закрытая игла 20 и кран 21 работают по очереди т.е. один закрыт другой открыт и наоборот.

![]() 6. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ПРОЕКТА.doc

6. ТЕХНИКО-ЭКОНОМИЧЕСКИЕ ПОКАЗАТЕЛИ ПРОЕКТА.doc

Последовательность внедрения любой разработки следующая:

определяется необходимость внедрения новой технологии уст-ройства или перепланировки производственных участков или всей производственно-технической базы;

уточняются задачи внедрения и рассчитываются возможный эко-номический или социальный эффект;

соизмеряются возможные затраты с наличием или кредитованным средством;

при положительном решении финансовых возможностей принима-ется окончательное решение по существу вопроса;

на предприятии разрабатывается техническое задание на совер-шенствование рассматриваемого вопроса;

выбирается (обычно на конкурсной основе) проектирующая орга-низация;

проектирующая организация проводит соответствующие работы в т.ч. и по уточнению технического задания уточняется с заказчиком;

выполняется проект и сметная документация;

на предприятии соответствующие службы рассчитывают технико-экономические показатели от внедрения данного проекта и принимается при положительном эффекте решение о внедрении предложения в производство.

1. Экономическая эффективность внедрения конструкции

Срок окупаемости дополнительных инвестиций рассчитывается по формуле:

К – объем инвестиций в производство руб.;

Эг – годовой экономический эффект от внедрения в производство предло-жения руб.;

Т – срок окупаемости лет.

Для инвестиции в реконструкцию производственно-технической базы имеется коэффициент эффективности капиталовложений. Он обычно равен 0125 014 т.е. инвестиции должны окупаться в течение 7 8 лет.

Объем инвестиций складывается от дополнительного строительства и приобретения недостающего оборудования.

К = Кст + Коб где(6.2)

Кст – затраты на дополнительное строительство руб.;

Коб – затраты на приобретение нового оборудования и его установку руб.

Коб = Сб · Кн · Км где(6.3)

Сб – стоимость суммарная на новое оборудование с НДС руб.;

Кн – налог на приобретение (Кн = 102);

Км – затраты на монтаж оборудования (Км = 12).

Затраты на дополнительные строительства по укрупненным нормативам можно определить из выражения:

Кст = F · Суд · К1 где(6.3)

F – площадь помещений подлежащих строительству м2;

Суд – удельная стоимость нового строительства руб.м2;

К1 – увеличение удельной стоимости с учетом на проектирование произ-водственных корпусов и привязки проекта к местности предприятия (К1 = 05).

Из расчетов по разделу 2 имеем (рис. 2.1):

F = 168 + 242 = 410 м2.

При установившейся в строительных организациях г. Чебоксары стоимости удельная стоимость промышленных предприятий в одноэтажном исполнении составляет от 12000 20000 руб.м2 следовательно:

Кст = 410 · 14000 · 05 = 2870000 руб.

Стоимость необходимого оборудования приведена в табл. 6.1.

Стоимость приобретаемого оборудования

Наименование тип марка оборудования

Суммарная стоимость с НДС руб.

Установка смазочно-заправочная

Комплект инструментов автомеханика

Нагнетатель смазки С-321

Прибор для проверки шкворневых соединений

Прибор для проверки гидроусилителя руля К-405

Приспособление для снятия КПП 2471

Домкрат гаражный П-308

Передвижной пост слесаря-автомеханика Р-506

Стенд для ремонта двигателя 2473

Стенд для проверки двигателя R770

Стенд для ремонта КПП 2365

Стенд для испытания КПП АКГБ-25А

Стенд для испытания задних мостов 306-40

Прибор для проверки зажигания 514-2М

Испытательный стенд УКС-60

Печь для плавки свинца ГАРО

Полуавтомат сварочный

Электровулканизатор 6140

Тогда с учетом налога будет 456600 · 11 = 502260 руб.

К2 – затраты на установку и монтаж оборудования (примем К2 = 13 – по данным предприятия).

Сумма инвестиций составит:

Экономия от улучшения технических воздействий (ЕО ТО-1 ТО-2 ТР устранение неисправностей) по данным НИИАТ составляет при введении требований планово-предупредительной системы ТО и ремонтов до 15 20%.

Тогда срок окупаемости дополнительных инвестиций составит:

2. Эффективность использования конструкции

Проведенные патентные исследования по фондам Чувашского межотраслевого территориального центра научно-технической информации и Чувашской национальной библиотеки. В Чебоксарском центре КамАЗ (от фирмы КамАЗ) имеется документация на такое приспособление но детальной разработки нет. По ней нами выполнена конструкторская разработка которая может быть успешно внедрена как в данной организации так и на предприятиях специализирующихся по обслуживанию и ремонту автомобилей данной модификации. В производственном корпусе Чебоксарской нефтебазы «Чувашнефтепродукт» применяемость конструкции составит 10 11 автомобилей. В принципе при замене на соответствующий размер выпрессованного устройства приспособление можно применять для всех грузовых автомобилей т.е. на 37 автомобилей.

Снятие шкворней здесь производится вручную с применением «дедовского» метода – ударом кувалдой по подставленной накладке. При этом происходят следующие нарушения:

втулка шкворня впоследствии не подлежит восстановлению;

возможно нарушение посадочного отверстия как в поворотном кулаке так и в передней балке переднего моста.

Трудоемкость восстановления посадочных отверстий в поворотном кулаке составляет 14 чел. ч на оси – 17 чел. ч т.е. дополнительная трудоемкость только от неправильной разборки будет 45 чел. ч а сам ручной процесс на два человека – 03 чел. ч.

Тогда экономия в затрате труда будет:

Или экономия по оплате труда определяется из выражения:

Нг = 2644 руб.чел. ч – тарифная ставка рабочего по 8-му разряду ЕТС;

К1 – доплата за качество работ (К1 = 12);

К2 – доплата в виде премиальных за выполнение нормы производства работ (К2 = 125);

К3 – коэффициент учитывающий доплату по зональной системе (К3 = 18);

К4 – начисления по заработанной плате в виде налогов в местный и федеральный бюджет на фонд образования на дорожный налог пенсионный общий и частный фонд (К4 = 1395).

Эг = 17328 · 2644 · 12 · 125 · 18 = 1237011 руб.

Стоимость конструкции по данным Чув. КамАЗ-центра равна:

Или срок окупаемости составит:

![]() 1.АНАЛИЗ СОСТОЯНИЯ ТО И РЕМОНТА АВТОМОБИЛЕЙ НА ПРЕДПРИЯТИИ.doc

1.АНАЛИЗ СОСТОЯНИЯ ТО И РЕМОНТА АВТОМОБИЛЕЙ НА ПРЕДПРИЯТИИ.doc

1 Сведения о предприятии

Идентификационный номер налогоплательщика 2126000355; зарегистрирован 2 апреля 1998 г. Лицензия № А 991005 от 5.12.1996 г. Министерства топлива и энергетики Российской Федерации.

2 Краткая историческая справка о предприятии

Открытое акционерное общество «Чувашнефтепродукт» более 75 лет является главным поставщиком нефтепродуктов на территории Чувашской Республики. Прообразом сегодняшнего акционерного общества была Чебоксарская нефтебаза. В архивах не сохранились документы кем и где была создана нефтебаза известно лишь то что она стояла на берегу реки Волга и возникла 24 января 1924 года. В 1924 году нефтебаза имела ёмкостей с общим объёмом в 2042 м3 в том числе: керосин осветительный 1300 м3 масла 184 м3 мазут 558 м3. Реализация нефтепродуктов за год составляла около 5000 тонн. Штат базы насчитывал 8 человек. На нефтебазе не было насосов эстакад машин и других механизмов. Горюче-смазочные материалы подвозились бункерными баржами и перекачивались поршневыми насосами. Отпуск нефтепродуктов производился в деревянные бочки клиента самотёком. Завозились нефтепродукты только во время навигации но их хватало на весь зимний сезон.

Шли годы в республике появились первые трактора и автомобили в Чебоксары была проложена железнодорожная линия. В августе 1938 года на станции «Чебоксары» был создан филиал Чебоксарской нефтебазы с резервуарной ёмкостью 88 м3 затем установили ещё 5 ёмкостей с общим объёмом 741 м3. Годовая реализация горюче-смазочных материалов составляла 1200 тонн.

С дальнейшим ростом парка автотранспорта в октябре 1942 года Советом Народных Комиссаров Чувашской АССР был утверждён проект строительства нефтебазы на Складском проезде д. 20 г. Чебоксары. За короткое время в условиях войны были построены железнодорожный тупик резервуар ёмкостью 1000 м3 4 мазутные ямы пожарный водоём и др. В 1945 году годовой объём реализации нефтепродуктов достиг 5647 тонн на нефтебазе работали 19 человек.

До конца 50-х годов АЗС подчинялись автотранспортным организациям только в 1960 году две АЗС были переданы нефтебазе и начали строиться автозаправочные станции в Чебоксарах Канаше Шумерле Новочебоксарске.

В настоящее время в состав общества входят 6 нефтебаз Конарский раздаточный блок на нефтепроводе 54 автозаправочные станции 2 газозаправочные станции 5 станций технического обслуживания автомобилей 1 платная автостоянка 2 автомойки.

Имеется причал для приёма речных танкеров с нефтепродуктами. Общество располагает резервуарными парками для хранения светлых и тёмных нефтепродуктов общим объёмом 155000 м3 в том числе для светлых нефтепродуктов – 140000 м3. Эти ёмкости полностью обеспечивают потребности республики для приёма и хранения нефтепродуктов.

Все процессы по приёму хранению и отпуску ГСМ полностью автоматизированы и отвечают самым жёстким противопожарным нормам санитарным требованиям безопасным условиям труда.

В последние годы меняется облик автозаправочных станций в соответствии с евростандартом. На станциях клиентам оказывают все виды услуг: заправка техническое обслуживание и мойка автомобилей при АЗС действуют магазины и кафе. Кроме того на всех автозаправочных станциях организована продажа автозапчастей масел различных жидкостей в мелкой расфасовке для автомобилей и других сопутствующих товаров.

Все большую популярность завоевывает безналичная форма расчета при заправке автомобилей через АЗС магнитными карточками. В настоящее время на всех автозаправочных станциях этими видами услуг пользуются более 900 клиентов.

3 Анализ производственной деятельности предприятия.

Экономические показатели

Количественный состав автомобильного парка приведен в табл. 1.1 а сводные показатели отражены в таблице 1.2.

Количественный состав автопарка

Государственный номер

Продолжение таблицы 1.1

Сводная таблица положения автомобилей на 1.01.2008г

Средний срок эксплуатации лет

Грузовые автоцистерны

Из данных таблицы 1.2 видно что состав парка легковых автомобилей имеет меньший срок эксплуатации ( в среднем 4 года ) а парка грузовых автомобилей – больший ( в среднем 82 года ).

Показатели использования автомобилей по группам приведены в таблице. 1.3.

Коэффициент использования рассчитан по формуле (1.1):

где Мдр – авто-дни в работе;

Мдх – авто-дни на предприятии (без учета выходных и праздничных дней).

Коэффициент технической готовности определяется по формуле (1.2):

тг=(МДх-МДто)МДх(1.2)

где МДто - авто-дни в ремонте и техническом обслуживании.

Показатели использования автомобилей в 2007 году

Режим работы предприятия 255 дней.

При расчете коэффициента технической готовности в автомобиле-днях в хозяйстве учтены только рабочие дни.

На предприятии учет работы грузового автотранспорта в ткм не ведется а учитывается только в км пробега

Экономические показатели приведены в таблице 1.4.

Экономические показатели использования автомобилей

4 Состояние ТО и ремонта подвижного состава

автомобильного транспорта

Доля затрат на техническое обслуживание и ремонт в себестоимости 1 км пробега составляет по группам автомобилей % :

Из табл. 1.4 видно что затраты на эксплуатацию автомобилей высоки они существенно отличаются по группам автомобилей. Чем больше срок эксплуатации тем больше и себестоимость единицы работы.

Среднегодовые затраты на ТО и ремонт составили 1343035 рублей. Численность ремонтно-обслуживающего персонала человек:

слесарь по ремонту 1

мастер по топливным системам 1

Перечень имеющегося оборудования приведен в табл. 1.5

Количество технологического оборудования

Токарный станок 1 М95

Обдирочно-шлифовальный станок

Сварочный трансформатор

Молот пневматический

Выпрямитель переменного тока

Газосварочный аппарат

Настольно-сверлильный станок

Пресс гидравлический

Каждый водитель сам проводит техническое обслуживание и текущий ремонт автомобиля с привлечением слесарей пункта технического обслуживания. К проведению ежемесячного технического обслуживания слесаря не привлекаются.

Периодичность ТО не соблюдается. Обычно номерные ТО проводятся только при появлении неисправностей.

На предприятии недостаточно технологического оборудования и площадей участков для нормального и качественного выполнения ТО и ремонта.

Не соблюдается периодичность ТО и ремонта.

Требуется выполнить расчет потребностей рабочей силы спроектировать производственный корпус навести порядок в организации ТО и ремонта подвижного состава предприятия.

![]() 5. ОХРАНА ТРУДА И ЭКОЛОГИЧЕСКАЯ ЧАСТЬ.doc

5. ОХРАНА ТРУДА И ЭКОЛОГИЧЕСКАЯ ЧАСТЬ.doc

1. Анализ состояния безопасности на предприятии

За состояние охрана труда обязанность возложена на инженера по безопасности движения и технике безопасности.

Состояние охрана труда осуществляется показателя-ми приведенными в табл. 5.1.

Состояние производственных травм

в автотранспортном цехе за 2007 год

Наименование показателя

Среднегодовая численность рабочих

Ремонтно-обслуживающие

Произошло несчастных случаев

Причины несчастных случаев

по вине дорожных условий

по неосмотрительности

по неисправности оборудования

Коэффициент частоты несчастных случаев:

Коэффициент тяжести несчастных случаев:

Коэффициент частоты несчастных случаев очень высок. Здесь большая доля приходится на дорожно-транспортные происшествия они занимают 5714% от общего количества.

Пожарная безопасность. На предприятии противопожарное состояние удовлетворительное. Хотя топливо-смазочные материалы являются легко-воспламеняющимися противопожарная служба предприятия в первую очередь занимается профилактическими мероприятиями.

В течение 2007 года не было обнаружено возможности появления очагов возгорания т.к.:

использованная ветошь складывается в металлические урны и ежед-невно выносится в место общего складывания с последующей вывозкой на городскую свалку;

все лампы освещения в производственно-технической базе имеют герметичные абажуры (в шахтном исполнении);

электропроводка кабельная;

на территории автотранспортного цеха и в производственных поме-щениях курение и использование открытым очагом категорически запрещено при приеме на работу персонал подписывает обяза-тельство не курения на территории автотранспортного цеха;

все автоцистерны оборудованы соответствующим образом системой выхлопа отработанных газов они имеют цепи разряда статисти-ческого тока;

автоцистерны снабжены кошмой углекислотными огнетушителями не допускается течи перевозимого нефтепродукта;

на участках ТО и ремонта пролитые нефтепродукты сразу посыпают песком и убирают в специальные тары.

Состояние безопасности и жизнедеятельности при ТО и ремонте автомобилей.

Труд подростков не используется.

Все вращающиеся части оборудованы и ограждены защитными кожу-хами.

Грузоподъемные механизмы освидетельствуются в соответствии с перио-дичностью проведения этого мероприятия.

Имеется уголок по технике безопасности.

Особо опасные места оснащены табличками в виде предупредительных знаков.

2. Инструкция по технике безопасности при использовании конструкции

К работе на приспособлении для выпрессовки шкворней переднего моста допускаются лица изучившие инструкцию приспособления инструкцию по его использованию и безопасным приемам работы и требование по охране труда на рабочем месте по ремонту автомобилей КАМАЗ.

Перед началом работы надо убедиться в исправности всех деталей и узлов приспособления а также токоведущих частей и ограждающих кожухов.

Проверить надежность крепления ограждающего кожуха.

В первый период выпрессовки шкворня необходимо быть особенно внимательным так как возможен «выстрел» шкворнем под купол траверсы и выпадение его в проемы траверсы.

выпрессовывать шкворень без удаления фиксатора шкворня пружины передней балки;

работать без ограждающего кожуха;

производить техническое обслуживание приспособления при вклю-ченном электродвигателе;

прикасаться рукой к вращающимся и качающимся деталям;

работать при неисправностях электрической части в т.ч. при отсут-ствии заземления;

вносить какие-либо изменения без ведома разработчика.

Постоянно визуально следует наблюдать за исправностью изоляции питающего кабеля.

При изменении конструкции приспособления необходимо вносить соот-ветствующие изменения в требования безопасности труда.

Козелок (опора под передний мост) устанавливать только на бетонном покрытии под передний мост автомобиля КАМАЗ. Запрещается устанавливать козелок под ведущие мосты автомобиля и использовать его не по назначению.

3. Разработка мероприятий по безопасности труда в автотранспортном подразделении

3.1. Расчет вентиляции кузнечно-сварочного отделения

Воздухообмен в помещениях который необходим для рассеивания вредных газов и доведения их до предельно допустимых концентраций (м3ч) определяется по формуле:

А – количество вредных газов л выделяющихся в помещении в течение 1 часа;

С2 – предельно допустимая концентрация вредных веществ в воздухе поме-щения лм3;

С1 – концентрация вредных веществ в подаваемом в помещение приточном воздухе лм3.

Расчет ведем по наибольшему выделения СО2. Для небольшого помещения кузницы выделение СО2:

С2 = 13 лм3 – предельно допустимая концентрация;

С1 = 03 лм3 – содержание СО2 в воздухе составляет 003%.

Подставляем значения в формулу:

Помещение кузницы имеет размеры:

длина – 9 м ширина – 6 м высота – 45 м.

V = 9 х 6 х 45 = 243 м3

Кратность воздухообмена:

K = LV = 1100243 = 45 раза

Производительность вентилятора:

Q = 1100 м3ч 3600 = 031 м3с

Выбираем центробежный вентилятор марки Ц-4 диаметр рабочего колеса Д = 04 м мощностью электродвигателя N = 025 кВт.

3.2 Расчет освещения.

Рационально спроектированное освещение позволяет обеспечить необходимое качество обслуживания и ремонт автомобилей повысить производительность и безопасность труда.

Уровень освещенности рабочих поверхностей определяется освещенностью которая характеризует поверхностную плотность светового потока и определяется отношением светового потока Фл (Лм) падающего на поверхность к ее площади Sn (м2).

В зависимости от применяемого источника света производственное освещение подразделяется на естественное искусственное и совмещенное.

Естественное освещение осуществляется через окна или световые проемы в наружных стенах (боковое освещение) которые располагаются по обе стороны здания.

Помимо естественного освещения производственных помещений и других применяем искусственное освещение так как в зимнее время дни становятся короче и освещение ухудшается.

Расчет искусственного освещения для производственного корпуса АТП заключается в определении величины необходимого светового потока ламп Фл количества ламп и их мощности:

где Е- минимальная нормированная освещенность (Лк) принимается по СНиП 23-05-95 или отраслевыми нормами. Освещенность лампами накаливания при комбинированном освещении должно быть не менее 50 Лк кроме помещений для хранения автомобилей- не менее 10 Лк;

Sn- площадь освещаемого помещения м2;

К- коэффициент запаса принимаемый по СНиП 23-05-95 К=14-17;

Z- коэффициент минимальной освещенности. Для ламп накаливания и ДРЛ Z=115;

- коэффициент использования светового потока = 50 [13 табл. 4.5.];

nсв- число светильников в помещении. Принимаем nсв=400 [12 табл.81];

Определим необходимый световой поток ламп:

Исходя из полученного светового потока принимаем [12 табл.81] освещенность ламп Nл= 300 Вт.

Нормируемая минимальная освещенность помещений искусственном светом при общем освещении на уровне пола и при комбинированном на рабочей поверхности приведена в таблице 5.3.

Нормированная освещенность помещений

Помещения постов обслуживания автомобилей (кроме постов мойки и уборки автомобилей)

Помещения постов мойки и уборки автомобилей

Помещения для хранения автомобилей проезды внутри здания.

Освещенность нижних частей автомобилей стоящих под осмотровыми канавами должна бать не менее 50 Лк при освещении лампами накаливания.

Дежурное освещение проездов в помещениях для постов обслуживания автомобилей и для их хранения должно быть не менее 5 Лк.

4. Экологическая безопасность

Основной задачей экологической безопасности является сведение к минимуму контакта производства с окружающей средой. Целесообразно свести к минимуму применение вредных и отравляющих веществ. Предприятие должно иметь очистные сооружения оснащенные маслобензоуловителями для того чтобы не допустить попадание горюче-смазочных материалов в сточные воды. Большое внимание надо уделять регулировки системы питания автомобиля т.к. нарушение регулировок ведет к увеличению количества вредных веществ в отработавших газах.

Также для улучшения экологической обстановки необходима дальнейшая газификация автомобильного парка.

Анализ влияния транспорта на окружающую природную среду подтверждает необходимость проведения широкомасштабной политики экологической безопасности. Ключевыми проблемами обеспечение экологической безопасности на транспорте являются снижение загрязнения атмосферного воздуха водных объектов земельных ресурсов защита от транспортного шума и вибраций предупреждение экологических последствий чрезвычайных ситуаций и т.д.

Основным источником загрязнения воздушного бассейна при эксплуатации автомобильного транспорта являются двигатели внутреннего сгорания загрязняющие атмосферу вредными веществами которые выбрасываются с отработавшими и картерными газами топливными испарениями.

4.1. Расчет выброса загрязняющих веществ кузнечного участка

Основным технологическим оборудованием кузнечных участков являются:

- кузнечные горны нагревательные печи (нагрев деталей и заготвок под ковку и термообработку);

- молоты различного типа (ковка металла)

- масляные ванны (закалка и отпуск)

При нагреве заготовок и деталей в кузнечных горнах и нагревательных элементах работающих на твердом жидком и газообразном топливе происходят выделения углерода оксида ангидрида сернистого (серы диоксид) азота оксиды маетная зола в пересчете на ванадий твердых частиц (сажа).

При закалке и отпуске в масляных ваннах происходит выделение паров минерального масла.

Для расчета выброса загрязняющих веществ кузнечным участком необходимо иметь нижеследующие данные:

- вид топлива применяемого в горне (печи);

- количество потребляемого топлива за год (по отчетным данным предприятия);

- время работы оборудования в день;

- "чистое" время работы закалочной ванны - это время когда из ванны выделяются пары и аэрозоли т.е. с момента опускания раскаленного металла в ванну и до его охлаждения когда из ванны уже не выделяется пар.

Для расчета берется "чистое" время работы ванны за смену определяемое суммой отрезков времени нахождения отдельных деталей в ванне.

Чистое" время определяется руководителем участка.

Валовый выброс твердых частиц в дымовых газах определяется для твердого и жидкого топлива по формуле:

Где gт - зольность топлив %

m – расход топлива за год тгод;

Х – безразмерный коэффициент

nr – эффективность золоуловителей % (применяется по паспортным данным очистного устройства)

Максимально разовый выброс определяется по формуле:

где n - количество дней работы горна в год:

t - время работы горна в день час.

Валовый выброс углерода оксида определяется для твердого жидкого и газообразного топлива по формуле:

Где g1-потери теплоты вследствие механической неполноты сгорания %;

m - расход топлива за год тгод тыс.м'год.

С со - выход углерода оксида при сжигании топлива кгт кгтыс.м3.

Ссо= g2*R*Q4i=05*05*01=0025 (5.6)

где g2- потери теплоты вследствие химической неполноты сгорания топлива %;

R – коэффициент учитывающий долю потери теплоты вследствие химической неполноты сгорания топлива:

R=1 - для твердого топлива

Q I - низшая теплота сгорания натурального топлива.

Максимально разовый выброс углерода оксида определяется по формуле:

Валовый выброс азота оксидом определяется для твердого жидкого и газообразного топлива по формуле:

МNO2=g3*B*10-3=215*9*10-3=0019

В – расход топлива за год тгод (тыс.м3год).

Максимальный разовый выброса азота оксидов определяется по формуле:

4.2. Расчет количество выделяющихся загрязняющих веществ при сварке

На авторемонтных предприятиях выполняется большой объем наплавочных работ.

Количество выделяющихся загрязняющих веществ при сварке зависит от марки электрода и марки свариваемого металла типа швов и других параметров сварочного производства.

Расчет количества загрязняющих веществ проводится по удельным показателям приведенным к расходу сварочных материалов.

Расчет валового выброса загрязняющих веществ при всех видах электросварочных работ производится по формуле:

Мсi=gсi*10-6=141*10-6=00000015[тгод] (5.9)

В - масса расходуемого за год сварочного или наплавочного материала кг.

где b - максимальное количество сварочных или наплавочных материалов расходуемых в течение рабочего дня кг;

t – «чистое» время затрачиваемое на сварку в течение рабочего дня час.

Расчет валового и максимально разового выброса загрязняющих веществ при газовой сварке ведется по тем же формулам что и для электродуговой сварки только вместо массы расходуемых электродов берется масса расходуемого газа.

Валовый выброс загрязняющих веществ при контактной электросварке рассчитывается для каждой машины отдельно по формулам:

- для стыковой и линейной сварки

- для точечной сварки

где - удельное выделение загрязняющего вещества на 75 кВт номинальной мощности машин стыковой (линейной сварки) гс

- удельное выделение загрязняющего вещества на 50 кВт номинальной мощности машины точечной сварки гс:

N - мощность установленного оборудования кВт:

t - время работы одной единицы оборудования в день час;

n - количество дней работы участка в году.

Максимально разовый выброс загрязняющих веществ гс при контактной определяется по

- для стыковой и линейной сварки

- для точечной сварки

где К - количество одновременно работающих сварочных машин.

Общий валовый и максимально разовый выброс одноименных веществ определяется как сумма выбросов при различных видах сварки.

Результаты расчетов приведены в таблице 5.4.

Загрязняющие вещества

Максимально разовый выброс гс

4.3. Расчет количества лома черных металлов

Расчет количества лома черных металлов образующегося при ремонте автотранспорта производится по формуле:

М= 00001*ni*Li*K тгод (5.15)

где ni - количество автомобилей i-й марки шт

Li - средний годовой пробег автомобиля i-й марки тыс.кмгод

К – количество лома образующееся при ремонте ам. кг на 10 тыс. км пробега; для легковых – 8 кг на 10 тыс. км пробега для грузовых – 202 кг на 10 тыс. км пробега для автобусов – 263 кг на 10 тыс. км пробега.

М= 00001*49*20000*404=39532

Расчет количества лома черных металлов образующегося при списании автотранспорта.

производится по формуле:

М =ni *m T*kч.м.100 тгод(5.16)

mi - масса автомобиля i-й марки т

Т - средний срок службы автомобиля i-й марки лет

Kч.м.- удельный норматив образования лома черных металлов при списании % kч.м. - 20-25% (по данным инвентаризации).

М =49*500064*20100=76542

4.4. Расчет количества бытовых отходов

Количество бытовых отходов определяется по формуле:

где К – количество работников чел.;

Н – удельное образование бытовых отходов на человека Н=11 м3год

р – насыпная масса бытовых отходов p=009 тм3

![]() 3. КОНСТРУКТОРСКАЯ ЧАСТЬ.doc

3. КОНСТРУКТОРСКАЯ ЧАСТЬ.doc

1. Обзор аналогов существующих конструкций

Для обзора аналогов существующих конструкций за основу принимаем наиболее распространенные в практике использования на действующих автотранспортных предприятиях приспособления для выпресовки шкворней грузовых автомобилей разной грузоподъемности.

Чертежи существующих стендов по проектируемой конструкции приведены в графической части проекта на листе анализа существующих конструкций:

А) Устройство для выпресовки шкворней поворотных ЦАПФ автомобилей. Устройство содержит тележку с поворотной платформой 4 на которой посредством рамки 2 в пазах 7 установлен силовой цилиндр. Рамка шарнирно установлена посредством фиксатора 5 и корпуса 13 гидроцилиндра на поворотной платформе 4. Полость гидроцилиндра соединена жесткими трубопроводами с полостями силового цилиндра через отверстия в корпусе 13 и с гидросистемой устройства через отверстия в поршне. Фиксатор 5 предохраняет от поворота трубопровод состоящий из наконечника 18 и трубки 19 соединяющий силовой цилиндр с гидросистемой. Новым в устройстве является соединение силового цилиндра с гидросистемой через промежуточные гидроцилиндры.

Рис 3.1. Устройство для выпресовки шкворней

На рис. 3.1. устройство содержит тележку 1 с приводом и смонтированный на ней механизм для выпрессовки состоящий из рамки 2 и силового цилиндра 3. Механизм для выпрессовки смонтирован на поворотной платформе 4 посредством гидроцилиндра снабженного фиксатором 5. Платформа 4 связана с тележкой 1 при помощи винтового механизма вертикальных перемещений. Для привода механизма служит ручка 6. Для возможности ограниченных вертикальных перемещений рамки с силовым цилиндром в платформе 4 имеются пазы 7. Для удержания силового цилиндра под углом примерно соответствующим углу наклона шкворня имеются подпружиненные упоры состоящие из шарнирных стержней 8 пружин 9 гаек 10 и пазов 11.

На рамке 2 находится фиксатор 12 для предварительной базировки поворотной цапфы выполненной в виде призмы. Гидроцилиндр состоит из корпуса 13 закрепленного на рамке 2 и поршня 14 с уплотнительными кольцами 15. Поршень зафиксирован с помощью шайбы 16 и замочного кольца 17. Полость гидроцилиндра соединена через отверстия в корпусе и в поршне соответственно с силовым цилиндром и с гидросистемой устройства при помощи трубопроводов состоящих из наконечников 18 и трубок 19. Трубопровода закреплены штуцерами 20.

Фиксатор 5 установлен на корпусе 13 и стопорится кольцом 2 при этом фиксатор 5 входит в паз 7 не имея возможности поворота в пазу.

Преимущества: - повышенная надежность.

Недостатки: - длительное время выпрессовки шкворня.

Б) Устройство для выпрессовки шкворней поворотных ЦАПФ автомобилей. Изобретение относится к гаражному оборудованию а именно к устройствам для выпрессовки шкворней поворотных цапф автомобилей без снятия переднего моста. Устройство содержит тележку 1 с платформой 6 вертикально перемещающуюся по направляющим 5 механизм для выпрессовки включающий силовой цилиндр 16 размещенный на рамке 15 взаимодействующий с фиксатором 11 с установочными штифтами 12 выполненными конусными подвешенным на осях кронштейна 9 жестко закрепленного на выполненной с возможностью поворота втулке 8 соосно установленной на наружной втулки 8 укрепленной жестко на платформе.

Рис. 3.2 Устройство для выпресовки шкворней

На рис. 3.2 представлено устройстве для выпрессовки шкворней поворотных цапф автомобилей; на рис. 3.3 - фиксатор с кронштейном и втулкой вид сверху и - рамка с механизмом для выпресовки в разрезе.

Устройство включает в себя тележку 1 на которой установлен механизм вертикальных перемещений состоящий из ручной лебедки 2 грузовых вил 3 с кареткой 4. Каретка 4 имеет возможность перемещаться по направляющим 5. На грузовых вилах 3 установлена грузовая платформа 6 с шарниром представляющим собой две полые горизонтально и концентрично установленные втулки. Причем наружная втулка 7 закреплена на платформе 6 неподвижно а внутренняя втулка 8 установлена с возможностью поворота. К внутренней втулке 8 жестко прикреплен кронштейн 9 снабженный осями : 10 на которых с возможностью поворота расположен фиксатор 11. При этом фиксатор 11 снабжен конусными установочными штифтами 12 которые расположены соответственно крепежным отверстиям поворотной цапфы автомобиля и двумя направляющими каналами 13 и одним проходным отверстием 14 для связи смеханизмом для выпрессовки шкворней состоящим из рамки 15 и силового цилиндра 16. Рамка 15 представляет собой две цилиндрические стойки размещенные в направляющих каналах 13 с возможностью возвратно-поступательного перемещения и связанные траверсой 17 на одном конце и нижней крышкой 18 силового цилиндра 16 на другом. Шток 19 свободно размещен в проходном отверстии 14. снабжен упорной головкой 20 и жестко связан с поршнем 21 силового цилиндра 16. Надпоршневая "А" и подпоршневая "Б" полости силового цилиндра 16 связаны шлангами 22 с приводом 23 механизма для выпрессовки. Рамка 15 снабжена ограничителями 24 установленными между траверсой 17 и фиксатором 11. Привод 23 механизма для выпрессовки расположен на грузовой платформе 6. Траверса 17 содержит проход 25 для шкворня.

Рис. 3.3. Фиксатор с кронштейном и втулкой вид сверху и - рамка с механизмом для выпресовки в разрезе.

Устройство отличающееся тем что установочные штифты выполнены конусными.

Преимущества:- точность установки механизма выпрессовки на шкворень

Недостатки: - ненадежная в эксплуатации.

В) Устройство для выпрессовки шкворней поворотных цапф автотранспортных средств.

Рис. 3.4. Устройство для выпрессовки шкворней поворотных цапф автотранспортных средств.

Изобретение относится к гаражному оборудованию для производства разборочноно-сборочных работ. Устройство содержит тележку 1 с установленным на ней силовым цилиндром с пневмогидравлическим преобразователем 3 соединенными между собой спиральным гидропроводом 4. верхний виток которого закреплен посредством кронштейнов 5 на силовом цилиндре а нижний — посредством стоек на раме тележки 1. Силовой цилиндр содержит выпрессовочный шток 7 наименьшего допустимого диаметра с целью выпрессовки шкворней от наименьшего его диаметра до наибольшего. Этим достигается одно из условий универсальности устройства но при этом снижается устойчивость штока 7 при выпрессовке шкворней больших диаметров. Повышение устойчивости его наименьшем диаметр достигается установкой в силовом цилиндре опорных шайб 8 удерживаемых по высоте штока 7 коническими пружинами 9 которые имеют при сжатии высоту в один виток.

Устройство (рис. 3.4.) содержит тележку 1 с установленным на ней силовым цилиндром 2 с пневмогидравлическим преобразователем 3 соединенными между собой спиральным гидпроводом 4 верхний виток которого закреплен посредством кронштейнов 5 на силовом цилиндре 2 а нижний посредством стоек 6 — на раме тележки 1.

Силовой цилиндр 2 содержит выпрессовочный шток 7 наименьшего допустимого диаметра с целью выпрессовки шкворней от наименьшего его диаметра до наибольшего. Этим достигается одно из условий универсальности устройства но при этом снижается устойчивость штока 7 при выпрессовке шкворней больших диаметров. Повышение устойчивости штока 7 при его наименьшей диаметре достигается установкой в силовом цилиндре 2 опорных шайб 8 удерживаемых по высоте штока 7 коническими пружинами 9 которые имеют при сжатии высоту в один виток. К верхней крышке силового цилиндра 2 симметрично закреплены тяги 10 с опорной балкой 11 со сквозным отверстием для прохода шкворня максимального диаметра по оси симметрии и концевыми отверстиями для прохода тяг 10. Балка 11 имеет возможность перемещения вверх-вниз посредством гаек 12 навинченных на концы тяг 10. На нижней крышке силового цилиндра 2 закреплен механизм совмещения осей вы-прессовочного штока 7 и шкворней поворотных цапф 13 содержащий основание 14 со смонтированными на нем подпружиненным ловителем 15 полуосей поворотных цапф 13 имеющим возможность горизонтального перемещения в пазах основания 14 механизма и выполненным в виде скобы и ловителем 16 верхней части торцовых поверхностей поворотной цапфы выполненным в виде поворотной шайбы с фигурными пазами 17 по ее периметру фиксируемом в каждом положении стопором 18. Силовой цилиндр 2 имеет наклон равный наклону шкворней поворотных цапф 13 и смонтирован на направляющей 19 имеющей возможность совместного вертикального перемещения посредством симметричных рычагов 20. Для улучшения вертикального перемещения концы рычагов 20 примыкающие к силовому цилиндру 2 подвешены на растянутых пружинах 21 к раме тележки 1.

Пневмогидравлический преобразователь 3 содержит стакан 22 с впускным 23 нагнетательным 24 и выпускным 25 клапанами. Сверху стакана 22 расположен масляный бачок 26 с нажимным штоком 27 выпускного клапана 25. Пневмогидравлический преобразователь 3 снабжен пневморессорой 28 с закрепленными на ее верхней плите плунжером 29 высокого давления и полым плунжером 30 низкого давления который в зависимости от усилий на выпрессовочном штоке 7 силового цилиндра 2 может быть попеременно закреплен или на верхней плите пневморессоры 28 образуя при этом единый плунжер ускоряющий выпрессовку шкворня или в стакане 22 если необходимо особо повышенное усилие сдвига шкворня в поворотной цапфе 13. Для обеспечения холостого хода плунжера 29 или одновременно обоих сдвоенных плунжеров 29 и 30 установлены пружины 31 растяжения. Для обеспечения впуска-выпуска воздуха в пневморессору 28 на раме тележки 1 смонтирован воздухораспределитель 32.

Преимущества: повышенная производительность труда

Недостатки: - громоздкая;

- дороговизна устройства

Г) Устройство для выпрессовки шкворней поворотных кулаков автомобилей

Рис. 3.5. Устройство для выпрессовки шкворней поворотных кулаков автомобилей

Изобретение относится к гаражному оборудованию для производства разборочно-сборочных работ и предназначено для использования в отрасли ремонта автомобилей. Для этого устройство содержит подвижный каркас 1 с силовым цилиндром и оборудованием для его привода путем подвески силового блока на шаровой опоре 12. Последняя размещена со смещением точки подвеса относительно оси центра массы блока на конце штанги 13 механизма 3 горизонтальных перемещений цилиндра внутри штока которого размещен патрон со сменными наконечниками и подпружиненными к центру эластичным кольцом опорными клиньями.

На рис. 3.5. изображено устройство общий вид (в тонких линиях показана балка переднего моста автомобиля. Устройство для выпрессовки шкворней поворотных цапф содержит несущий каркас 1 механизм 2 вертикальных перемещений механизм 3 горизонтальных перемещений силовой блок с траверсой 4 и силовым цилиндром 5 руль с поворотной вилкой 6. На каркасе 1 установлены насос 7 электродвигатель 8 масляный бак 9 электрическая панель 10 кран 11 управления. Траверса 4 смонтирована на шаровой опоре 12 которая закреплена на конце штанги 13 механизма продольных подач. К траверсе 4 на двух стойках 14 жестко закреплен силовой цилиндр 5 в штоке которого имеется съемный патрон 15 для установки в нем сменных наконечников 16 с втулкой 17. В корпусе патрона 15 имеются выборки для размещения в них клиньев 18 подпружиненных к центру эластичным кольцом 19. Гидравлическая связь силового цилиндра 5 с системой осуществляется гибкими рукавами 20 высокого давления. Устройство перекатывается на трех колесах. Два колеса 21 установлены на каркасе 1 а колесо 22 на поворотной вилке 6.

Преимущества: - расширенные технологические возможности

Недостатки: - сложность и дороговизна в обслуживании

Д) Устройство для выбивания шкворней поворотных цапф передней подвески автомобилей автобусов.

Предназначено дли выбивания шкворней поворотных цапф передней подвески автомобилей автобусов.

Рис. 3.6. Устройство для выбивания шкворней поворотных цапф передней подвески автомобилей автобусов.

Найдет применение в автохозяйствах автотранспортных службах предприятий.

Устройство (рис. 3.6.) состоит из тележки 1 на которой установлены; электродвигатель 2 с насосом 3 бак 4 устройство управления - гидрораспределителя 5 соединенные шлангами 6 с компактным ударным механизмом 8 который закрепляется при работе напротив выдаваемого шкворня 9 и гидроцилиндр 7.

Преимущества: - малозатратная конструкции;

Недостатки:- возможность повреждения посадочного места на поворотном кулаке.

2 Обоснование выбора конструкции

В агрегатах автомобилей около 40% соединений деталей осуществленно прессовыми посадками или натягом. Практически все подшипники качения имеют посадку с натягом или по внутреннему или наружному кольцу (обойма) а другое кольцо – переходной посадкой. К таким же соединениям относятся пальцы рессор шкивы привода вентилятора системы охлаждения (шкив коленчатого вала компрессора промежуточной оси) шестерни распределительного вала фланцы карданного вала корпуса игольчатых подшипников крестовин и т.п.

Наиболее ответственной из таких посадок является соединение шкворня с поперечной балкой и поворотными кулаками переднего моста грузовых автомобилей т.к. это соединение является ответственным элементом особенно с точки зрения обеспечения безопасности транспортного средства. При длительной эксплуатации шкворень изнашивается в виде ступенчатых поясов. Поэтому при замене требуется его выпрессовка.

Выпрессовку шкворней обычно производят с помощью накладки и кувалды. При ударе кувалдой происходит разрушение отверстий посадочных мест на поворотном кулаке или на передней балке. Во избежание этого требуется разработка и изготовление специального устройства.

3 Описание конструкции.

Общий вид приспособления приведен на листе ААХ 07.12.-00.00.00.СБ графической части проекта. Разработку ведем для автомобиля КамАЗ-5320 и его модификаций (передний мост по конструкции един для всех модификаций). Приспособление для выпрессовки шкворней представляет собой раму 1 из труб опирающихся на два неповоротных колеса 13 и два поворотных колеса 14.

На основании 2 смонтированы следующие узлы и детали: гидроцилиндр 12 со шлангами 11 траверсой 10 трубопроводами 22 и 23 краном 21 механизмом возврата штока в исходное положение 20 плунжером 18.

Редуктор 7 с механизмом привода плунжера гидроцилиндра17 направляющей стойкой плунжера 29 соединены совместно на кронштейне 4 установлено крепление электродвигателя 6 и шестеренчатого насоса 8 на котором смонтированы механизм включения шестеренчатого насоса 5 ручка включения насоса 24 с пружиной 25.

На раме смонтированы:

-механизм подъема и опускания 3 основание 2 со всеми смонтированными на ней узлами и деталями;

-ручка 9 для подъема и опускания основания 2. На ручке смонтированы:

гребенка 27 для фиксации положения подъема гидроцилиндра 12 кнопка «пуск» «стоп» 32 пружины гребенки 28;

-кронштейн с пускателем 31.

Рама 1 и основание 2 соединены двумя шарнирами 33 и механизмом наклона гидроцилиндра 19 обеспечивающим необходимый угол наклона гидроцилиндра соосно со шкворнем.

С помощью ручки 9 гидроцилиндр 12 может быть поднят или опущен относительно уровня пола в пределах хода по колонкам 15. фиксация положения гидроцилиндра производится с помощью гребенки 27 на рамке которой имеется педаль.

Шкив редуктора 30 имеет конусную выточку и подвижный конус который шлицевым соединением перемещается по валу шестеренчатого насоса 8. Перемещение конуса производится механизмом включения и выключения шестеренчатого насоса 5 приводимого в движение с помощью ручки 24.

Механизм привода плунжера гидроцилиндра 17 состоит из шатуна верхнего двуплечевого рычага шатуна нижнего штока плунжера. Двуплечий рычаг плунжера совершает качательное движение приводя в движение плунжер.

Механизм возврата штока в исходное положение 20 представляет собой накидной подпружиненный ключ которым отворачивается или заворачивается запорная игла перекрывающая переливной канал соединяющий подпоршневое пространство гидроцилиндра с масляным резервуаром.

Ременная передача механизм привода плунжера защищены кожухом 26. Заземление осуществляется через спецжилу кабеля питания.

Техническая характеристика.

Тип напольное передвижное с электромеханиче-

ским приводом плунжерного насоса

Ход штока цилиндра мм 230+5

Максимальное усилие выпрессовки кН 500

Максимальный подъем и опускание гидроцилиндра 80+5

Угол наклона оси гидроцилиндра от вертикальной плоскости

Продолжительность выпрессовки шкворня не более мин 7+1

Привод плунжерного насоса гидроцилиндра:

- электродвигатель кВт 15

- частота вращения ротора электродвигателя обмин 1420

- редуктор червячный РЧУ-63-10

Усиление на перекатывание приспособления не более кН 01+002

Габаритные размеры мм

Масса не более кг 215+10

4 Технология использования конструкции

Перед выпрессовкой шкворня поворотный кулак переднего колеса должен быть освобожден от всех навешиваемых на него деталей и узлов сняты крышки закрывающие шкворень извлечен фиксатор стопорящий шкворень от осевого смещения в проушине передней балки.

Под переднюю балку должен быть установлен специально изготовленный козелок со стороны выпрессовываемого шкворня.

Подкатывают приспособление перпендикулярно продольной оси автомобиля. Нажав ногой на педаль гребенки поднимают ручку 9 гидроцилиндра 12 и накладывая приспособление на поворотный кулак совмещают ось гидроцилиндра с осью шкворня. Опускают гидроцилиндр так чтобы траверса 10 нижней плоскостью легла на поворотный кулак. Отрегулировав механизм наклона гидроцилиндра 19 а при необходимости освобождают его полностью чтобы обеспечить самоустановку штока цилиндра по оси шкворня в процессе выпрессовки.

Завернув ключом 20 запорную иглу до упора и открыв кран 21 на перелив через него масла из подпоршнвого пространства в масляный резервуар включают кнопкой 32 электродвигатель 6. Проверяют исправность пружины 25 которая держит рычаг 24 в верхнем положении т.е. шестеренчатый насос 8 в отключенном состоянии.

Выпрессовка шкворня продолжается не более 7 минут.

После того как шкворень будет выпрессован электродвигатель отключают кнопкой 32. через боковые отверстия траверсы 10 извлекают выпрессованный шкворень.

Ручкой 20 отворачивают запорную иглу перекрывают кран21 нажимают вниз ручку включения насоса 24 и включают электродвигатель. Он одновременно будет вращать шестеренчатый насос 8 совместно с качательным движением плунжера гидроцилиндра 18.