Редуктор червячный 3

- Добавлен: 25.10.2022

- Размер: 1 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Microsoft Excel

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

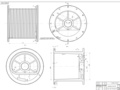

![]() Сборочник редуктора.dwg

Сборочник редуктора.dwg

КП.ЧЛ.ВМС-31.00.04.00.СБ

КП.ДМ.ЧЛ. 00.00.00.01

КП.ДМ.ЧЛ. 00.00.00.02

КП.ДМ.ЧЛ. 00.00.00.03

КП.ДМ.ЧЛ. 00.00.00.04

КП.ДМ.ЧЛ. 00.00.00.05

КП.ДМ.ЧЛ. 00.00.00.06

КП.ДМ.ЧЛ. 00.00.00.07

КП.ДМ.ЧЛ. 00.00.00.08

КП.ДМ.ЧЛ. 00.00.00.09

КП.ДМ.ЧЛ. 00.00.00.10

КП.ДМ.ЧЛ. 00.00.00.11

КП.ДМ.ЧЛ. 00.00.00.12

КП.ДМ.ЧЛ. 00.00.00.13

КП.ДМ.ЧЛ. 00.00.00.14

КП.ДМ.ЧЛ. 00.00.00.15

КП.ДМ.ВМС-31.00.03.00.

КП.ДМ.ЧЛ.00.03.00.СБ

![]() Общий вид лебёдки.dwg

Общий вид лебёдки.dwg

Общее передаточное число 15

частота вращения 750 обмин

Техническая характеристика

Несоосность валов электродвигателя и редуктора не

Радиальное смещение валов электродвигателя

и редуктора до 0.2 мм

Технические требования

![]() Деталировка редуктора.dwg

Деталировка редуктора.dwg

Номинальный крутящий момент 450 Н м

Сталь 45 ГОСТ 1050-74

Сталь 45 ГОСТ 4543-71

Неуказанные радиусы 2мм max

Формовочные уклоны ~3°

Неуказанные предельные отклонения

Неуказанные радиусы 2 мм.

размеров отверстий H14

Нормальный исходный

![]() Компоновчный чертеж червячного редуктора.dwg

Компоновчный чертеж червячного редуктора.dwg

![]() Сборочник редуктора исправленный.dwg

Сборочник редуктора исправленный.dwg

КП.ЧЛ.ВМС-31.00.04.00.СБ

КП.ДМ.ЧЛ. 00.00.00.01

КП.ДМ.ЧЛ. 00.00.00.02

КП.ДМ.ЧЛ. 00.00.00.03

КП.ДМ.ЧЛ. 00.00.00.04

КП.ДМ.ЧЛ. 00.00.00.05

КП.ДМ.ЧЛ. 00.00.00.06

КП.ДМ.ЧЛ. 00.00.00.07

КП.ДМ.ЧЛ. 00.00.00.08

КП.ДМ.ЧЛ. 00.00.00.09

КП.ДМ.ЧЛ. 00.00.00.10

КП.ДМ.ЧЛ. 00.00.00.11

КП.ДМ.ЧЛ. 00.00.00.12

КП.ДМ.ЧЛ. 00.00.00.13

КП.ДМ.ЧЛ. 00.00.00.14

КП.ДМ.ЧЛ. 00.00.00.15

КП.ДМ.ВМС-31.00.03.00.

КП.ДМ.ЧЛ.00.03.00.СБ

![]() Пояснительная записка.doc

Пояснительная записка.doc

тормозное устройство;

уравнительная муфта.

Лебедка работает в среднем режиме работы.

В настоящее время привод машин и механизмов осуществляется в основном электродвигателями переменного тока с частотой вращения 750 до 3000 обмин. Однако рабочие органы машины в большинстве случаев имеют небольшую частоту вращения n = 20-100 обмин (барабан лебедки и т. д.) или более высокую частоту вращения чем у электродвигателя.

Для преобразования вращательного движения электродвигателя на вал рабочего органа применяют механические передачи предназначенные для исполнения целого рода других функций основными из которых являются:

-повышение или понижение крутящего момента;

-изменение траектории или характера движения;

-регулирование и изменение скорости;

-предохранение деталей и узлов машин от поломки при перегрузках.

В данном курсовом проекте разрабатывается стационарная лебедка с электроприводом для подъёма грузов по приведенной схеме состоящий из основных рабочих единиц: электродвигателя муфт редуктора барабана опоры основания привода.

1Определение потребной мощности

Где S ma V скорость каната м мин;

- КПД червячного редуктора:

- КПД тихоходной червячной передачи = 0.99 (табл. 4.1 [1] );

По приложению 8 [1] выбираем ближайшее к Nэд тип двигателя. Принимаем двигатель типа 4А90LВ8У3 мощностью 11 кВт с синхронной частотой вращения nc = 750 обмин.

2Кинематический расчет привода

Разбиваем передаточное отношение по ступеням привода согласно рекомендациям таблицы 4.1 (1). Принимаем Uчерв= Uчерв тогда

передаточное число редуктора

Определяем частоту вращения каждого вала привода

n1 = nэд = 750 обмин;

3 Расчет мощности на валах

4Расчет крутящих моментов

5 Расчет ориентировочных диаметров валов

где [] – допускаемое напряжение кручения [] = 12 · 106 Па ;

Для того чтобы спроектировать редуктор недорогой и небольших габаритов выбираем для червячной передачи: для колеса назначаем материал Бр АЖ9-4

при = 200 Мпа = 400 Мпа; для червяка сталь 40Х закалка до HRC 54

витки шлифовать и полировать. При этом [] = 300-25Vs.

1 Расчет тихоходной червячной передачи.

По рекомендациям 9.1 [4] принимаем

z1 = 2; z2’ = z1i = 2·15 =30 > zmin = 28.

Исходя из выбранного материала

где Vs – окружная скорость;

По таблице 9.4 [4] назначаем материал колеса БрАЖ9-4 при Т=200 МПа;

В=400; червяк сталь 40Х закалка до HRC54 витки шлифовать и полировать.

По рекомендации [4] учитывая стандартные значения q предварительно назначаем q’=12.5. При этом q’z2=12.530=0.4 в рекомендуемых пределах.

По формуле 9.20 [4] при

Принимаем стандартное межосевое расстояние aw=200 мм .

По формуле [4]определяем модуль

Принимаем m = 10 мм .

По формуле 9.5 [4] находим необходимый коэффициент смещения

По формулам (9.2) и (9.3)[4] определяем

d1 = q’m = 12.510 =125 мм; (14)

d2 = z2m = 30 10 = 300 мм. (15)

Проверяем выбранное значение Vs: по формуле (9.1) [4] при

по формуле (9.8) [4]

Проверяем точность по контактным напряжениям формула (9.16) [4].

При предварительно проверяем по рекомендации [4 стр 175 ] по формуле (9.17) [4]

При этом Кv=1 и при переменной нагрузке К=1.1 и Кн= Кv К=1.1

Прочность соблюдается.

Предварительно определяем

Ft2 = 2T2d2 = 2141.4· 103300=628 H; (18)

KF = KH = 1.1; mn = mcos = 10cos 9.5 = 9.9 мм;

b2 0.67da1 = 0.67145 = 108.75 мм где da1=d1+2m = 125+20=145 мм.

Учитывая что принимаем b2 = 108 мм.

По формуле (9.7) и таблице (9.4) [4]

Проверяем прочность на изгиб по формуле [4]

Уточняем КПД по формуле (9.9) [4] при

Выписываем основные размеры для червяка: z1=2; m=10 мм; q=12.5; d1=125 мм; da1=145 мм; df1= d1-2.4m=125-2.410=101 мм; учитывая примечание к таблице (9.1) принимаем b1=108 мм.

Основные размеры для колеса: aw=200 мм; z2=30; d2=300 мм; b2=108 мм; da2=331 мм; df2=287 мм; daM2=132 мм.

Назначаем восьмую степень точности.

2 Выполнение компоновочного чертежа

2.1 Вычерчивание колес и валов.

Сначала наносим межосевое расстояние для червячной пары - aw=200 мм. Проводим осевые линии окружностей делительных диаметров вершин зубьев линий ограничивающих ширину колеса и червяка

2.2 Очерчивание внутренней стенки корпуса

Расстояние от торца и наружного диаметра червячного колеса до внутренней стенки корпуса е=15 мм зазор между колесом и дном корпуса С=25мм.

Очерчиваем наружную стенку корпуса. Ширину фланца принимаем равной

2.3 Размещение подшипников качения.

Зазор между подшипником и корпусом n=0 5 мм. Для удобства крепления на валу деталей легкости перемещения их на валу к месту посадки для осевой фиксации подшипников и червячного колеса диаметр вала перед местом посадки уменьшают на 2 5 мм. Диаметры валов под подшипники округляем до стандартных. Для предотвращения осевого перемещения червячного колеса устанавливаем распорные втулки.

Расчет на прочность валов и подбор подшипников качения .

1 Расчет на прочность валов редуктора

Определяем действующие на валы силы и моменты:

-окружная сила червяка

где Т2 – крутящий момент на входном валу;

d1 – делительный диаметр червяка м.

-осевая сила на червяке

где Т2 – крутящий момент на выходном валу Н м;

d2 – делительный диаметр червячного колеса м.

-радиальная сила на червяке и червячном колесе

-моменты от осевых сил на червяке и колесе:

-радиальная сила на червяке и червяном колесе

2 Расчет ведущего вала (червяка)

Строим расчетную схему сил действующих на червяк в вертикальной и горизонтальных плоскостях (рис.4.2а).

Строим эпюру изгибающих моментов червяка в вертикальной плоскости от действия сил Fr1 и Fa1 (рис.4.2в).

Определяем опорные реакции:

Проверка: - реакции найдены верно.

Наибольший изгибающий момент в вертикальной плоскости будет в сечении червяка соответствующем точке контакта:

Строим эпюру изгибающих моментов ведущего вала в горизонтальной плоскости от действия сил Ft2 и Fr ( рис.4.2е).

Рисунок 4.2- Расчетная схема сил действующих на вал червяка (абве) эпюры изгибающих (вж) крутящих (з) моментов эпюра осевых сил (г).

опорные реакции найдены верно.

Наибольший изгибающий момент в горизонтальной плоскости будет в сечении червяка соответствующем точке контакта:

На ведущий вал действует крутящий момент от левого торца вала до сечения соответствующего точке контакта. Этот участок вала скручивается моментом Т2=20.68 Н м.

Определяем наибольший изгибающий момент:

Для подбора подшипников качения определяем суммарную реакцию в той опоре где она будет больше.

Опора A: радиальная реакция

На червяк действует осевая сила. Она сжимает часть вала от точки контакта червяка до упорного подшипника (рис.4.2г)

3 Расчет ведомого вала

Строим схему нагружения вала 2 в вертикальной и горизонтальных плоскостях (рис.4.3).

Строим эпюру изгибающих моментов ведомого вала в вертикальной плоскости от действия сил Fr2 Fa3 и Ft3 (рис. 4.3 бв).

Проверка:-реакции найдены верно.

Определяем ординаты изгибающих моментов ведомого вала в вертикальной плоскости в месте посадки червячного колеса:

Строим эпюру изгибающих моментов ведомого вала в горизонтальной плоскости от действия силы Ft2 и (рис. 4.3де).

Проверка - реакции найдены верно.

Определяем ординаты изгибающих моментов ведомого вала в горизонтальной плоскости:

В месте посадки червячного колеса

Рисунок 4.3. Расчетная схема сил действующих на ведомый вал

(абд); эпюры изгибающих (ве) и крутящих (ж) моментов; эпюра осевых с

4 Определение запаса прочности валов

Материал ведущего вала 40Х ведомого сталь 45.

Определяем коэффициент прочности S в опасных сечениях валов

где - запас прочности на сопротивление усталости по изгибу;

- запас прочности усталости по кручению ;

Для ведущего вала выбираем легированную сталь 40Х с термообработкой- улучшение ; для ведомого вала – сталь 45 МПа).

Определяем пределы выносливости для всех валов:

Определяем максимальные напряжения в опасных сечениях валов (амплитуды переменных составляющих) и постоянные составляющие .

Определяем коэффициенты для всех валов.

- эффективные коэффициенты концентрации напряжений при изгибе и кручении (таблица 15.6 [4] ).

- коэффициенты корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости зависят от механических характеристик материала:

Для вала 1 (d =20 мм)

- условие удовлетворяется (52) так как S1 входит в промежуток 1.5 3.0.

Для вала 2 (d = 37 мм)

- условие не удовлетворяется (55)

Уменьшаем диаметр вала до 35 мм

- условие удовлетворяется

так как S2 входит в промежуток 1.5 3.0.

Таблица 1 Сводные данные расчета валов червячного редуктора

Подбор подшипников качения

При подборе подшипников мы воспользовались следующими коэффициентами и формулами:

Данные об условиях работы подшипников качения:

n – частота вращения ч;

L – долговечность млн. об.;

Fr – радиальная нагрузка Н;

Fa – осевая нагрузка Н.

Справочные данные коэффициентов [4] для заданных условий работы подшипников качения:

fh – коэффициент долговечности;

fn – коэффициент определяемый по частоте вращения;

V – коэффициент вращения;

Kd – коэффициент динамический (безопасности);

Kt – коэффициент учитывающий влияние температурного режима работы на долговечность подшипника.

Справочные данные предварительно назначенного подшипника по диаметру концов вала.

Серия (при отсутствии осевой нагрузки и сравнительно небольшой ее величине предварительно назначается самый распространенный и дешевый шариковый радиальный однорядный подшипник средней или легкой серии; при большой осевой силе – подшипник роликовый радиально упорный конический или радиально упорный шариковый);

С – динамическая грузоподъемность кН;

С0 – статическая грузоподъемность кН;

Х Y – соответственно коэффициенты радиальной и осевой нагрузок зависящий от типа подшипника и от l – параметра осевого нагружения подшипника характеризующего соотношение осевого и радиального усилий.

Расчетные данные подбора подшипников качения.

Подбор подшипников качения производится по динамической грузоподъемности из условия что расчетная динамическая грузоподъемность Ср С.

где Р – эквивалентная нагрузка

Результаты подбора и расчета подшипников качения целесообразно представить в виде таблицы.

Таблица 2 – Подбор подшипников качения.

Диаметры концов вала под подшипники

Определение основных размеров крышки и корпуса

Размеры основных элементов крышки и корпуса редуктора приведены в таблице 3.

Таблица 3- Размеры основных элементов крышки и корпуса редуктора

Толщина стенки корпуса редуктора

Толщина стенки крышки

Толщина верхнего фланца корпуса

S = 1.5=1.5· 11 =165мм.

Толщина нижнего фланца корпуса

S = 1.5= 1.5 8=12мм.

Толщина нижнего пояса корпуса (без бобышки)

Р = 2.35= 2.35· 11 =26мм.

Толщина ребер основания корпуса

р=(0.8 1)= 0.8 8=6мм

Толщина ребер крышки

р1=(0.8 1)1=0.8 8=6мм

-соединяющих основание корпуса с крышкой

-соединяющих смотровую крышку

d=(0.7 0.75)dф=0.7 16=12мм

d1=(0.5 0.6)dф=05 16=8мм.

ds=(0.3 0.4)dф=0.4 16=8мм.

Расстояние от наружной поверхности стенки корпуса до оси болтов

Ширина нижнего и верхнего поясов основания корпуса

Ширина опорной поверхности нижнего фланца

Минимальный зазор между колесом и корпусом

= 1.1= 1.1 8 = 8.8 мм.

Н0 =1.06аw= 1.06 160 = 170мм

Размеры элементов в зависимости от dф

dотв =17 мм D = 24 мм

На валах в местах крепления деталей передающих крутящий момент выполняют шпоночный паз размеры которого а также размеры шпонок стандартизованы.

На червячное колесо ведомого вала выбираем шпонку 14 х 9 х 23 СТ СЭВ 189-75.

Выбранную шпонку проверим на смятие:

где Т - передаваемый крутящий момент;

t1 – глубина паза вала;

[см] – допускаемое напряжение смятия [см] =120 МПа.

Принимаем симметрично 2 шпонки.

На муфту ведомого вала выбираем шпонку 10 х 8 х 50 СТ СЭВ 189-75.

Принимаем симметрично 2 шпонки.

Тип муфты выбирают в соответствии с предъявляемыми к ней требованиями в приводном устройстве.

Размеры муфт зависят от величины передаваемого крутящего момента. При подборе стандартных муфт учитывают также диаметр концов валов которые они должны соединять.

На ведомый вал на основании рекомендации в литературе ставим муфту упругую втулочно-пальцевую МН5 с 450 Н м.

Тепловой расчет червячного редуктора

Червячные передачи (за исключением маломощных и с высоким КПД – многозаходные червяки) работают с большим тепловыделением поэтому для них необходимо производить тепловой расчет который при установившемся тепловом состоянии производят на основе теплового баланса т. е. приравнивая тепловыделение теплоотдаче.

Количество теплоты выделяющееся в передаче в секунду:

где Р1 – мощность на входном валу Вт;

Количество частоты отданной через стенки корпуса редуктора окружающему воздуху в секунду:

где А – площадь поверхности охлаждения м2 А = 0.03 м2;

К – коэффициент теплоотдачи Вт(м2 С) К = 17 Вт(м2 С);

t1 – внутренняя температура редуктора или масла С t1 = 90 C;

t0 – температура окружающей среды С t0 = 20 C.

Естественного охлаждения достаточно.

Зацепления смазывают окунанием зубчатых колес в масло. Уровень масла должен обеспечивать погружение колес на высоту зуба. Объем масляной ванны принимаем из расчета 0.5 дм3 на 1 кВт передаваемой мощности Vм = 0.5 1.1 = 0.55 дм3. Подшипники смазываются тем же маслом за счет разбрызгивания.

Для смазывания передачи широко применяют картерную систему. Она применяется при окружной скорости зубчатых колес и червяков от 0.3-12.5 мс. По рекомендации литературы [6] выбираем масло индустриальное масло И-Т-С-320.

Объем масляной ванны V=0.55 дм3 что соответствует погружению зубчатого колеса на 16d.

Способ подвода масла к зацеплению – картерный.

Порядок сборки редуктора

Перед сборкой внутреннюю полость корпуса редуктора тщательно очищают и покрывают маслостойкой краской.

Сборку проводят в соответствии с чертежом общего вида редуктора начиная с узлов валов. Подшипники нагревают в масле до 80 – 100 С перед сборкой для лучшей посадки.

Собранные валы устанавливают в основании корпуса редуктора и надевают крышку корпуса покрывая предварительно поверхность стенки крышки и корпуса спиртовым лаком.

Перед установкой сквозных крышек в них закладывают резиновые армированные манжеты. Проверяют проворачиванием валов отсутствие заклинивание подшипников и закрепляют крышки подшипников болтами.

Заливают в корпус масло и закрывают смотровое отверстие крышкой с прокладкой закрепляют крышку редуктора болтами.

Исходя из имеющихся исходных данных ( dk = 12 мм; Dбар = 300 мм.) выбираем барабан крановый типа БК ( ист. 7 стр. 293). Все необходимые размеры барабана БК- 300 заносим в таблицу 4.

Таблица 4 Размеры барабана БК-300

Врублевская В. И. «Детали машин и основы конструирования.» Учебное пособие по курсовому проектированию для студентов механических специальностей вузов железнодорожного транспорта. Ч. 1 БелГУТ-Гомель:1991-88с.

Врублевская В. И. «Детали машин и основы конструирования.» Учебное пособие по курсовому проектированию для студентов механических специальностей вузов железнодорожного транспорта. Ч. 2 БелГУТ- Гомель: 1991-66с.

Врублевская В. И. «Детали машин и основы конструирования.» Учебное пособие по курсовому проектированию для студентов механических специальностей вузов железнодорожного транспорта. Ч. 3 БелГУТ-Гомель:1991-84с.

Иванов М. Н. «Детали машин» Учебник для студентов высших технических учебных заведений – 5-е изд. перераб. – М.: Высшая школа 1991-383с.

Дунаев П. Ф. Леликов О. П. «Конструирование узлов и деталей машин»

Учеб. пособие для машиностроит. спец. вузов. – 4-е изд. перераб. и доп. – М.: Высш. Школа 1985 –416с.

Бейзельман Р. Д. Цыпкин Б. В. Перель Л. Я. «Подшипники качения. Справочник.» Изд – 6-е перераб. и доп. М.: Машиностроение 1975-572с.

А.В. Кузьмин Ф.Л. Марон «Справочник по расчетам механизмов подъемно-транспортных машин» Изд. 2-е переработанное и дополненное.

1Определение потребной мощности .4

2Определение общего передаточного числа привода 4

3Расчет мощности на валах 4

4Расчет крутящих моментов ..5

5Расчет ориентировочных диаметров валов ..5

1 Определение допускаемых напряжений 6

3 Расчет тихоходной ступени ..8

Расчет на прочность валов и определение опорных реакций ..11

1 Расчет ведущего вала 13

2 Расчет ведомого вала 16

3 Определение запаса прочности валов 18

Подбор подшипников качения ..19

Определение основных размеров крышки и корпуса редуктора 20

Тепловой расчет червячного редуктора . .23

Выбор смазки .. ..24

Порядок сборки редуктора 24

![]() Вариант барабана.dwg

Вариант барабана.dwg

Рекомендуемые чертежи

Свободное скачивание на сегодня

Другие проекты

- 24.01.2023