Привод бегунов мокрого помола

- Добавлен: 25.10.2022

- Размер: 704 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

![]() rsrerrr.dwg

rsrerrr.dwg

мин-1 1460 Технические требования Привод обкатать без нагрузки в течение двух часов

![]() rryirsresreryersres.doc

rryirsresreryersres.doc

Пояснительная записка

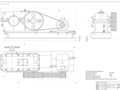

КПДМиОП-17.123.00.00.00СБ

Привод бегунов мокрого помола

КПДМиОП-17.123.01.00.00

КПДМиОП-17.123.02.00.00

КПДМиОП-17.123.03.00.00

КПДМиОП-17.123.04.00.00

КПДМиОП-17.123.05.00.00

Болт М12х75 ГОСТ 7798-70

Болт М18х60 ГОСТ 7798-70

Винт М5х16 ГОСТР ИСО 4017-2013

Гайка М12 ГОСТ 15522-70

Гайка М18 ГОСТ 15522-70

Шайба 12 ГОСТ 11371-78

Шайба 18 ГОСТ 11371 -78

Шайба косая 12 ГОСТ 10906-78

КПДМиОП-17.123.00.00.00

БГТУ им Шухова ПМ-31

Шайба косая 18 ГОСТ 10906-78

Эл. двигатель 4А132М

Ремень ГОСТ 1284.1-89

КПДМиОП-17.123.01.00.00СБ

КПДМиОП-17.123.01.00.01

КПДМиОП-17.123.01.00.02

КПДМиОП-17.123.01.00.03

КПДМиОП-17.123.01.00.04

КПДМиОП-17.123.01.00.05

КПДМиОП-17.123.01.00.06

КПДМиОП-17.108.01.00.07

КПДМиОП-17.123.01.00.08

КПДМиОП-17.123.01.00.09

КПДМиОП-17.123.01.00.10

КПДМиОП-17.123.01.00.11

КПДМиОП-17.123.01.00.12

КПДМиОП-17.123.01.00.13

КПДМиОП-17.123.01.00.14

КПДМиОП-17.123.01.00.15

Винт М8х16 ГОСТ Р ИСО 4017-2013

КПДМиОП- 17.123.00.00.00

Редуктор цилиндрический

Винт М8х40 ГОСТР ИСО 4017-2013

Винт М10х40 ГОСТР ИСО 4017-2013

Винт М10х65 ГОСТР ИСО 4017-2013

Винт М12х70 ГОСТР ИСО 4017-2013

Кольцо СГ 42-29-5 ГОСТ 6418-81

Кольцо СГ 71-54-6 ГОСТ 6418-81

Подшипник 307 ГОСТ 8338-75

Подшипник 308 ГОСТ 8338-75

Подшипник 312 ГОСТ 8338-75

Пробка М20х15 ГОСТ1 2718-87

Шайба 8 ГОСТ 11371-78

Шайба 10 ГОСТ 11371-78

Шпонка14х9х56 ГОСТ 23360-78

Шпонка 8х7х45 ГОСТ 23360-78

Шпонка14х9х50 ГОСТ 23360-78

Шпонка18х11х90 ГОСТ 23360-78

Шпонка14х9х90 ГОСТ 23360-78

Шпонка12х8х50 ГОСТ 23360-78

![]() poyasnitelnaya_zapiska.docx

poyasnitelnaya_zapiska.docx

«Белгородский Государственный Технологический Университет им. В.Г. Шухова»

Кафедра механического оборудования

Пояснительная записка к курсовой работе

Процессы в производстве строительных

материалов и изделий

На тему "Исследование процессов классификации в вибрационном грохоте СМ-61

Устройство принцип действия преимущества и недостатки4

Патентное исследование12

Расчет основных параметров и технологических показателей22

Экспериментальное исследование зависимостей26

Во всех промышленных отраслях а также в повседневной жизни человека применяется различное оборудование и механизмы. Это могут быть самодельные простые устройства или промышленные мини-агрегаты и многофункциональные крупногабаритные установки. Среди всего многообразия оборудования машины для классификации занимают значимое место.

Классификацией сыпучих материалов называется разделение их на классы по размеру кусков. Необходимая для производственных целей крупность материала определяется нормами технологического процесса или условиями потребления измельченного материала. Например для приготовления строительного бетона куски наполнителя имеют размер около 3 см для осуществления процесса сушки в кипящем слое размер частиц должен быть не меньше 01 мм а для лакокрасочного производства-доли микрометра.

При добыче и измельчении твердых материалов редко удается получить

продукт требуемого состава. Обычно продукты измельчения состоят из частиц различных размеров и формы и из них необходимо выделять нужные фракции удалять из материала примеси и включения снижающие его качество.

В технике применяют четыре основных способа классификации материалов:

)механическая классификация (грохочение) - рассев сыпучих материалов на ситах решетах или колосниковых решетках;

)гидравлическая классификация - разделение смеси твердых частиц на фракции по величине скорости их осаждения в жидкости обычно в воде;

)воздушная классификация (сепарация) - разделение по крупности и плотности материалов с использованием различной их скорости осаждения в воздушном потоке под действием гравитационных и центробежных сил;

)магнитная (сепарация) – разделение или удаление материалов (железистых включений) в зависимости от магнитных свойств

В свою очередь различают следующие виды грохочения:

)Самостоятельное грохочение применяется на сортировках для выделения классов – готовых продуктов направляемых непосредственно потребителям.

)Подготовительное грохочение применяется с целью разделения перерабатываемого материала на классы поступающие на дальнейшие операции.

)Вспомогательное грохочение применяется на операциях дробления для выделения готового по крупности продукта перед дробилками (предварительное) и для контроля крупности дробленого продукта (контрольное и проверочное).

Устройство принцип действия преимущества и недостатки

Наибольшее распространение получили наклонные и горизонтальные вибрационные грохоты (виброгрохоты) с просеивающей поверхностью в виде плоских сит или решёт. Сита представляют собой сетку с ячейками определённой формы и размера изготовленную из плетёной проволоки сваренных прутков или растянутых резиновых шнуров; решёта — штампованный стальной или литой резиновый лист с отверстиями или колосники. Просеивающей поверхности виброгрохотов сообщаются колебательные движения от приводного устройства. Частота и амплитуда колебаний у грохотов устанавливается в зависимости от гранулометрического состава сортируемой смеси.

Вибрационный наклонный грохот состоит из центробежного вибровозбудителя короба с просеивающей поверхностью установленного или подвешенного на мягких упругих виброизолирующих элементах. Наклон просеивающей поверхности этих грохотов к горизонту составляет 30-45°.

Вибрационный горизонтальный грохот отличается тем что в нём используют два одинаковых центробежных вибровозбудителя с параллельно расположенными валами вращающимися с одинаковой угловой скоростью в противоположных направлениях. Коробу с просеивающей поверхностью сообщаются прямолинейные колебания. Просеивающая поверхность этих грохотов либо горизонтальна либо её наклон 5 7°.

Рабочий орган вибрационных грохотов всех типов — короб представляет собой пространственную металлоконструкции состоящую из двух вертикальных бортов соединённых между собой одним или несколькими рядами горизонтальных балок круглого квадратного или прямоугольного сечения которые несут на себе просеивающую поверхность.

Короб вибрационного грохота можно подвешивать но предпочтение отдаётся грохотам которые опирают на виброизоляторы установленные на фундамент или основание. В качестве виброизоляторов чаще используют цилиндрические витые пружины. Применяют также вибровозбудители с выдвижными дебалансами и электродинамическое торможение приводного электродвигателя для уменьшения времени и амплитуды резонансных колебаний.

Помимо вибрационных грохотов зарезонансного типа с центробежными вибровозбудителями некоторое распространение получили и резонансные грохоты. Из-за недостатков резонансной схемы — низкой стабильности неуравновешенности сложности конструкции и большой металлоёмкости она нашла применение только в грохотах небольшой производительности предназначенных для переработки сравнительно лёгких материалов.

Эксцентриковый вибрационный грохот наиболее распространён по сравнению с другими грохотами вибрационного типа. Грохот состоит из наклонного под углом 15° 25° короба с ситами шарнирно подвешенных к шейкам приводного эксцентрикового вала представляющего собой маховик с подвешенным грузом. В результате наличия неуравновешенного груза и быстрого вращения вала возникает центробежная сила вызывающая вибрацию вала от которого она передаётся коробу с ситами и он начинает совершать круговые колебания в вертикальной плоскости. Под действием этих колебаний материал на ситах непрерывно встряхивается и сползает в сторону наклона короба. Также на эксцентриковом валу находится дебаланс. Вращение вала передаётся от электродвигателя через клиноременную передачу. При такой подвеске короба материал на его просеивающей поверхности получает круговые колебания с постоянной амплитудой равной двойному эксцентриситету вала при любой нагрузке. Эксцентриковые грохоты изготовляют с двумя ситами размером 1500x3750 мм амплитудой колебаний 3 45 мм и частотой колебаний 800 1400 в минуту.

Главным принципом механической работы инерционных грохотов является то что движение передаются посредством специальной круговой муфты от электрического привода (мотора) на вибратор. При этом в случае увеличения нагрузки или амплитуды колебания рабочей поверхности короба выполняется автоматическое снижение нагрузки на установленные в систему подшипники что дает возможность для использования во время грохочения крупных кусков породы которую необходимо усреднить по фракции. Некоторые типы грохотов для более рационального и удобного применения обладают регулятором частоты вращения. Таким образом для предварительного грохочения можно не применять агрегаты с большой частотой и наоборот для более тщательного просеивания применяются экземпляры частота вращения которых максимальна.

Конструкция опорно-поддерживающей системы содержит винтовую пружину устанавливаемую либо в вертикальном положении (грохоты имеющие круговую вибрацию) либо по направлению транспортировки (так называемые еще виброконвейеры). В конструкцию также могут быть включены упругие детали на рессорах направленного действия и изогнутые рессорные элементы которые выполнены в форме эллипса. Также широко применяются весьма удобные упругие элементы выполненные по типу торсионных стержней а также элементы выполненные при комбинировании каучука и металла.

Инерционный виброгрохот наклонного типа оснащается приводным механизмом представляющим собой вал с дебалансными элементами опирающийся на два упорных или радиально-упорных подшипника корпуса которых зафиксированы в боковые стенки металлической основы грохота. Вал вибровозбудителя подвергается вращению при помощи клиноременной передачи. Короб грохота подвешен за счет упругих связей к несущим конструкциям или при помощи амортизаторов делает упор на основание. В период установившегося рабочего режима ось шкива электромотора грохота остается неподвижной.

Инерционный пологий виброгрохот комплектуется центробежным возбудителем прямолинейно направленных колебательных движений представляющий собой два параллельно размещенных дебалансных вала которые вращаются с одинаковыми скоростными характеристиками но разнонаправленные по действию. Суммарное силовое воздействие подобного вибровозбудителя направлено по прямой которая перпендикулярна линии соединяющей центровые точки дебалансных валов. Модальная величина этой силы варьируется согласно закону синуса. Угол между прямой воздействия суммарного силового значения и плоскостью сита принимают в диапазоне .

Среди достоинств инерционных грохотов можно выделить:

довольно высокая вибрационная интенсивность что в свою очередь повышает эффективность в процессе грохочения;

высокая производительность;

простота и надежность конструкции;

незначительные эксплуатационные затраты.

Недостатками инерционных систем грохочения являются:

достаточно быстрый износ ходовых узлов и деталей;

истирание рабочей поверхности короба при прохождении по нему материалов.

Направления совершенствования конструкции вибрационных грохотов

Основными направлениями совершенствования конструкций вибрационных грохотов являются:

- повышение производительности за счёт применения вибрационных грохотов с многочастотной резонанстной колебательной системой;

-разработка грохотов с мультипитателями обеспечивающих высокое качество подрешетного продукта;

-использование новых типов сит;

-разработка конструктивно-технологических решений обеспечивающих обезвоживания надрешетного продукта

Классификация и кинематические схемы

В зависимости от технологического назначения грохоты подразделяются на:

крупного грохочения с колосниковым ситом;

среднего и мелкого грохочения с листовыми ситами со штампованными отверстиями;

тонкого и особо тонкого грохочения.

По характеру движения рабочего органа или способу перемещения материала грохоты различают:

неподвижные (колосниковые дуговые конические);

частично подвижные (валковые с возбуждением колебаний гибкого сита и др.);

вращающиеся (барабанные);

подвижные (качающиеся гирационные и вибрационные);

По расположению просеивающей поверхности: наклонные () и горизонтальные или слабонаклонные ()

Вибрационные грохоты подразделяются на эксцентриковые (гирационные) электромагнитные и инерционные

В электромагнитном грохоте сито приводится в колебательное движение электромагнитным вибратором работающим на переменном токе.

В эксцентриковых грохотах (рис.2.1а) короб с ситом совершает круговые колебания в вертикальной плоскости с радиусом равным эксцентриситету е вала установленного в подшипниках прикреплённых к раме.

В инерционных грохотах (рис. 2.1б) с круговыми колебаниями короб с ситами устанавливают на фундамент или подвешивают при помощи пружинных амортизаторов. Центробежные силы инерции возникающие при вращении дебалансов вызывают близкие к круговым колебания короба.

Амплитуда колебаний зависит от центробежной силы вибратора жёсткости амортизаторов и нагрузки на грохот.

Инерционные горизонтальные грохоты с направленными колебаниями (рис. 2.1 в) имеют меньшую высоту и применяются в передвижных дробильно-сортировочных установках а также в местах с ограниченной высотой.

Рис. 2.1. Кинематические схемы виброгрохотов: а — эксцентриковый с круговыми колебаниями; б — вибрационный инерционный; в — с направленными колебаниями

По геометрической форме просеивающей поверхности выделяют: плоские барабанные и дуговые грохоты.

По способу изготовления определяющему также и форму ячеек сетки бывают тканые плетёные крученные сварные стержневые вязаные и сборные.

К достоинствам вибрационных грохотов относятся высокая эффективность грохочения и производительность к недостаткам — высокие динамические нагрузки на опоры и невозможность установки грохота в зданиях выше первого этажа на высоких строительных конструкциях и т.п. из-за совпадения частот собственных и вынужденных колебаний возникновения резонанса и как следствие — разрушения зданий.

Рис. 2.2 Схемы грохочения на неподвижных колосниковых (а) дуговых (б) плоских гидравлических (в) конических (г) цилиндрических (д) и вертикальных (е) грохотах

Рис. 2.3. Кинематические схемы грохотов: а — плоских качающихся; 6 — гирационного; в — инерционного с простым дебалансом; г — инерционного самоцентрирующегося

Грохочениеможет производиться через одно или несколько последовательно расположенных сит.

Рис 2.4 Способы многократного грохочения

Способы многократного грохочения:

От мелкого к крупному. Грохочение выполняется через сита расположенные в одной плоскости. Размер сит увеличивается от предыдущего к последующему.

От крупного к мелкому. Сита расположены друг над другом а размер отверстий в них уменьшается от верхнего к нижнему.

Комбинированный способ.

Достоинства грохочения от мелкого к крупному:

Наблюдать за ситами очень удобно их проще менять и ремонтировать.

Простота распределения разных сортов материала по хранилищам.

Малая высота аппарата и необходимого помещения.

Большая длина грохота.

Значительный износ мелких сит.

Малая четкость разделения материала на классы.

Достоинства грохочения от крупного к мелкому:

Более высокое качество грохочения.

Небольшой износ мелких сит.

Большая высота оборудования.

Сложность ремонта сит.

Не очень удобный отвод разделенного материала.

Патентное исследование

РОССИЙСКАЯ ФЕДЕРАЦИЯ

ПО ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ

(12)ОПИСАНИЕ ИЗОБРЕТЕНИЯ К ПАТЕНТУ

действует (последнее изменение статуса: 27.07.2017)

учтена за 11 год с 05.07.2017 по 04.07.2018

(21)(22) Заявка:200910376203 04.07.2007

(24)начала отсчета срока действия патента:

(30) Конвенционный приоритет:;

07.2006 BR PI0602961-2

(43)публикации заявки:10.08.2010Бюл. №22

(45) Опубликовано:27.01.2012Бюл. №3

(56) Список документов цитированных в отчете о поиске:US 5220846 А 22.06.1993. SU 383658 А 23.05.1973. SU 102687 А 01.01.1956. SU 1321560 A1 07.07.1987. RU 2004126279 A 10.02.2006. BR 8902964 A 26.12.1990. GB 437268 A 28.10.1935. US 3670631 A 20.06.1972.

(85)начала рассмотрения заявки PCT на национальной фазе:05.02.2009

BR 2007000176 (04.07.2007)

(87) Публикация заявки PCT:

WO 2008003156(10.01.2008)

Адрес для переписки:

НИКЛЕВСКИ Анджей (BR)

(73) Патентообладатель(и):

МЕТСО БРАЗИЛ ИНДУСТРИЯ Э КОМЕРСЬЮ ЛТД А (BR)

МЕХАНИЧЕСКИЙ ВИБРАТОР

Механический вибратор для вибрационных грохотов или других устройств содержащий корпус (10) подшипников прикрепляемый к боковой стенке (2) устройства (1) и несущий внутри и симметрично к центральной линии (CL) пару подшипников (20); вал (30) поддерживаемый парой подшипников (2) и имеющий внутреннюю концевую часть (31) и наружную концевую часть (32) выступающую наружу из корпуса (10) подшипников отличающийся тем что на внутренней концевой части (31) и наружной концевой части (32) вала (30) закреплены соответственно первый противовес (70) и второй противовес (80) обладающие соответственно первой и второй эксцентрическими массами (M1 M2) разных величин и имеющие соответственно первый и второй радиальные вылеты (R1 R2) и первое и второе расстояния (L1 L2) от центральной линии (CL) корпуса (10) подшипников которые имеют такие размеры что указанные первый и второй противовесы (70 80) создают равные нагрузки на подшипники (20) и равновесие изгибающих моментов на боковую стенку (2) устройства; к указанному второму противовесу (80) избирательно и съемно прикреплен третий противовес (90) который имеет третью эксцентрическую массу (М3) и который поддерживается вровень с центральной линией (CL) корпуса (10) подшипников чтобы обеспечивать соответствующее изменение общей эксцентрической массы вибратора (V) без изменения равновесия распределения нагрузок на подшипники (20).

Механический вибратор по п.1 отличающийся тем что вторая эксцентрическая масса (М2) и ее второй радиальный вылет (R2) относящиеся ко второму противовесу (80) больше чем первая эксцентрическая масса (M1) и ее первый радиальный вылет (R1) относящиеся к первому противовесу (70) а второе расстояние (L2) второй эксцентрической массы (М2) от центральной линии (CL) корпуса (10) подшипников меньше чем указанное первое расстояние (L1) относящееся к первому противовесу (70).

Механический вибратор по любому из пп.1 или 2 отличающийся тем что каждый подшипник (20) образован втулкой.

Механический вибратор по любому из пп.1 или 2 отличающийся тем что сумма первой эксцентрической массы (M1) первого эксцентрического противовеса (70) и второй эксцентрической массы (М2) эксцентрической части (86) второго эксцентрического противовеса (80) определяет минимальную номинальную эксцентрическую массу вибратора (V).

Механический вибратор по любому из пп.1 или 2 отличающийся тем что второй противовес (80) имеет эксцентрическую часть (86) которая определяет вторую эксцентрическую массу (М2) и к которой избирательно и съемно прикреплен третий противовес (90).

Механический вибратор по п.5 отличающийся тем что второй противовес (80) содержит кольцевую втулку (81) которая закреплена вокруг наружной концевой части (32) вала (30) и содержит осевой выступ (82) выступающий по направлению к центральной линии (CL) корпуса (10) подшипников и расположенной радиально снаружи последнего при этом указанный осевой выступ (82) несет эксцентрическую часть (86) второго противовеса (80).

Механический вибратор по п.6 отличающийся тем что осевой выступ (82) второго противовеса (80) имеет форму цилиндрической юбки концентричной с валом (30) и окружающей с определенным радиальным зазором выступ корпуса (10) подшипников снаружи от центральной линии (CL).

Механический вибратор по п.6 отличающийся тем что эксцентрическая часть (86) имеет аксиальную торцевую поверхность (86а) повернутую к центральной линии (CL) и находящуюся на расстоянии "d" от нее при этом указанный третий противовес (90) съемно соединен с указанной аксиальной торцевой поверхностью (86а).

Механический вибратор по п.8 отличающийся тем что эксцентрическая часть (86) второго противовеса (80) расположена по дуге с протяженностью по окружности на угол вплоть до около 180°.

Механический вибратор по п.9 отличающийся тем что третий противовес (90) образован грузовыми частями (90а) избирательно прикрепляемыми к аксиальной торцевой поверхности (86а) эксцентрической части (86).

Механический вибратор по п.10 отличающийся тем что грузовые части (90а) имеют одинаковый радиальный вылет равный второму радиальному вылету (R2) второй эксцентрической массы (М2).

Механический вибратор по п.5 отличающийся тем что третий противовес (90) имеет радиальный вылет равный радиальному вылету (R2) эксцентрической части (86) второго противовеса (80).

учтена за 6 год с 28.06.2017 по 27.06.2018

(21)(22) Заявка:201410253903 27.06.2012

06.2011 CN 2011202259154;

01.2012 CN 2012100119524;

01.2012 CN 2012100119736;

01.2012 CN 2012100098161;

01.2012 CN 2012100098316

(43)публикации заявки:10.08.2015Бюл. №22

(45) Опубликовано:10.11.2015Бюл. №31

(56) Список документов цитированных в отчете о поиске:US 4143769 A 13.03.1979SU 874216 A 23.10.1981SU 1468607 A1 30.03.1989SU 1002049 A 07.03.1983SU 1121058 A 30.10.1984DE 2158128 A1 30.05.1973

(85)начала рассмотрения заявки PCT на национальной фазе:28.01.2014

CN 2012077574 (27.06.2012)

WO 2013000402(03.01.2013)

ЧЖЭЦЗЯН БЛЭК-ЭНД-УАЙТ МАЙНИНГ МАШИНЕРИ КО. ЛТД (CN)

Вибрационное устройство для просеивания и подачи материала выполненное с одним валом и с возможностью изменения траектории движения и содержащее:

нижнюю опорную плиту

вибрационную пружину

при этом вибрационный вал установлен на вибрационном коробе а вибрационная пружина установлена между вибрационным коробом и нижней опорной плитой; причем на двух сторонах вибрационного короба установлено множество групп стержневых узлов ограничивающих траекторию движения и расположенных наклонно; при этом каждая группа стержневых узлов ограничивающих траекторию движения содержит два стержневых узла ограничивающих траекторию движения которые расположены симметрично с обеих сторон вибрационного короба причем оба конца каждого стержневого узла ограничивающего траекторию движения шарнирно прикреплены к вибрационному коробу и нижней опорной плите.

Устройство по п. 1 в котором когда число групп стержневых узлов ограничивающих траекторию движения является нечетным числом в стержневых узлах ограничивающих траекторию движения расположенных на одной стороне вибрационного короба верхний конец шарнирной позиции стержневого узла ограничивающего траекторию движения в среднем положении устанавливается на продольной линии где расположена фиксированная ось вибрационного вала; а другие стержневые узлы ограничивающие траекторию движения расположены симметрично на продольной линии где расположена фиксированная ось вибрационного вала.

Устройство по п. 1 в котором когда число стержневых узлов группы ограничивающих траекторию движения является четным числом стержневые узлы ограничивающие траекторию движения и расположенные на одной стороне вибрационного короба расположены симметрично относительно центра продольной линии где расположена фиксированная ось вибрационного вала.

Устройство по п. 1 в котором между стержневым узлом ограничивающим траекторию движения и горизонтальной плоскостью в которой установлен вибрационный короб образован острый угол величина которого находится в диапазоне от 30° до 60°.

Устройство по любому из пп. 1-4 в котором стержневой узел ограничивающий траекторию движения содержит дугообразный регулятор и стержень ограничивающий траекторию движения; причем дугообразный регулятор закреплен на нижней опорной плите; дугообразные отверстия с пазом выполнены на дугообразном регуляторе; первый конец стержня ограничивающего траекторию движения шарнирно закреплен в отверстии дугообразного паза; а второй конец стержня ограничивающего траекторию движения шарнирно закреплен на вибрационном коробе.

Устройство по любому из пп. 1-4 в котором стержневой узел ограничивающий траекторию движения содержит дугообразный регулятор и стержень ограничивающий траекторию движения; дугообразный регулятор закреплен на нижней опорной плите; дугообразные отверстия с пазом выполнены на дугообразном регуляторе; стержень ограничивающий траекторию движения содержит верхний стержень ограничивающий траекторию движения и нижний стержень ограничивающий траекторию движения; резьбы выполнены на наружных периферийных поверхностях верхнего стержня ограничивающего траекторию движения и нижнего стержня ограничивающего траекторию движения и резьба верхнего стержня ограничивающего траекторию движения и резьба нижнего стержня ограничивающего траекторию движения имеют противоположное направление; резьбовая муфта установлена в соединении верхнего стержня ограничивающего траекторию движения и нижнего стержня ограничивающего траекторию движения; первый конец верхнего стержня ограничивающего траекторию движения шарнирно закреплен на вибрационном коробе; второй конец верхнего стержня ограничивающего траекторию движения размещен в резьбовой муфте; первый конец нижнего стержня ограничивающего траекторию движения шарнирно закреплен в отверстии дугообразного паза и второй конец нижнего стержня ограничивающего траекторию движения размещен в резьбовой муфте.

Устройство по любому из пп. 1-4 в котором стержневой узел ограничивающий траекторию движения содержит дугообразный регулятор и стержень ограничивающий траекторию движения; дугообразный регулятор закреплен на нижней опорной плите; дугообразные отверстия с пазом выполнены на дугообразном регуляторе; стержень ограничивающий траекторию движения содержит полированный шток; скользящая муфта установлена на полированный шток; скользящая муфта шарнирно закреплена на вибрационном коробе; и полированный шток шарнирно закреплен в дугообразных отверстиях с пазом.

Устройство по любому из пп. 1-4 в котором стержневой узел ограничивающий траекторию движения содержит дугообразный регулятор и стержень ограничивающий траекторию движения; дугообразный регулятор закреплен на нижней опорной плите; дугообразные отверстия с пазом выполнены на дугообразном регуляторе; стержень ограничивающий траекторию движения содержит полированный шток; секция винтового шпинделя установлена на первом конце полированного штока и секция резьбового стержня установлена на втором конце полированного штока; скользящая муфта устанавливается на полированный шток; диаметр секции полированного штока больше диаметра секции винтового шпинделя; длина секции полированного штока меньше длины скользящей муфты; комбинация стопорной гайки и контргайки установлена на секции винтового шпинделя установленной на первом конце полированного штока и другая комбинация стопорной гайки и контргайки установлена на секции винтового шпинделя установленной на втором конце полированного штока; пружина с глушителем звука удара соответственно установлена как муфта на секции стержня ограничивающего траекторию движения расположенные между скользящей муфтой и стопорными гайками установленными на оба конца скользящей муфты; скользящая муфта шарнирно закреплена на вибрационном коробе и секция винтового шпинделя шарнирно закреплена в дугообразных отверстиях с пазом.

Устройство по любому из пп. 1-4 в котором стержневой узел ограничивающий траекторию движения содержит дугообразный регулятор и стержень ограничивающий траекторию движения; дугообразный регулятор закреплен на нижней опорной плите; дугообразные отверстия с пазом выполнены на дугообразном регуляторе; скользящая муфта установлена на стержень ограничивающий траекторию движения; полость скольжения образована внутри скользящей муфты; первый конец с отверстием полости скольжения соединен с регулируемой резьбовой муфтой координаты которой заданы с помощью резьбы и второй конец с отверстием полости скольжения соединен с регулируемым резьбовым стержнем координаты которого заданы с помощью резьбы; направляющий канал соединяющийся с полостью скольжения установлен внутри регулируемой резьбовой муфты; стержень ограничивающий траекторию движения проходит через направляющий канал в полость скольжения; верхняя контргайка установлена как муфта снаружи регулируемой резьбовой муфты;

(21)(22) Заявка:201413708703 12.09.2014

(22)подачи заявки:12.09.2014

(45) Опубликовано:10.10.2015Бюл. №28

(56) Список документов цитированных в отчете о поиске:RU 2475313 C2 20.02.2013. RU 2471573 C1 10.01.2013. RU 2456095 C2 20.07.2012 . RU 2469768 C1 20.10.2012. RU2467870 C2 27.11.2012 . RU 2456096 C2 20.07.2012 . GB 2048722 А 17.12.1980

0044 г. Краснодар ул. Калинина 13 Кубанский ГАУ отдел науки

Серга Георгий Васильевич (RU)

Таратута Виктор Дмитриевич (RU)

Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Кубанский государственный аграрный университет" (RU)

(54)ВИБРАЦИОННЫЙ ГРОХОТ

Вибрационный грохот содержащий просеивающую поверхность привод загрузочное и разгрузочное приспособления отличающийся тем что просеивающая поверхность упруго установлена на станине снабжена вибратором и выполнена пустотелой в виде квадрата с волнообразной винтовой перфорированной поверхностью по внутреннему периметр с карманами волнообразной формы направленными в одну сторону под углом 10-70° к оси просеивающей поверхности при этом просеивающая поверхность смонтирована из жестко соединенных поочередно друг с другом четырех пустотелых перфорированных секций выполненных в виде пустотелого кругового перфорированного сектора с четырьмя пустотелыми прямолинейными перфорированными секциями причем четыре перфорированные секции выполненные в виде пустотелого кругового перфорированного сектора с волнообразной многозаходной винтовой перфорированной поверхностью двоякой кривизны снабженной винтовыми канавками внутри и снаружи кругового сектора под углом 10-70° к его оси в виде карманов волнообразной формы с центрами кривизны расположенными снаружи и внутри поперечного сечения кругового перфорированного сектора смонтированы из перфорированных подсекций каждая из которых изготовлена из перфорированной полосы свернутой в кольцо с образованием разных по размерам четырехугольников с двумя параллельными сторонами расположенными параллельно друг другу при этом перфорированные подсекции соединены друг с другом свободными сторонами упомянутых четырехугольников в виде пустотелой просеивающей поверхности с образованием по наружной и внутренней поверхностям направленных в одну сторону под углом 10-70° к продольной оси кругового перфорированного сектора волнообразных винтовых перфорированных поверхностей в виде карманов волнообразной формы по наружной и внутренней перфорированным поверхностям которые по периметру кругового перфорированного сектора могут быть различными не только по форме но и по размерам при этом расстояние между линиями сгиба равно сумме длин периметров геометрических фигур карманов внутренней и наружной поверхностей а четыре пустотелые прямолинейные перфорированные секции по периметру изготовлены из одной и более перфорированных полос согнутой волнообразно по размещенным под углом к их продольным кромкам линиям сгиба с образованием по наружной и внутренней перфорированным поверхностям направленных в одну сторону под углом 10-70° винтовых перфорированных поверхностей в виде карманов наружной перфорированной поверхности и карманов внутренней перфорированной поверхности волнообразной формы при этом форма и размеры карманов по внутренней перфорированной поверхности могут отличаться от формы и размеров карманов по наружной перфорированной поверхности и по периметру прямолинейной секции карманы могут быть различными не только по форме но и по размерам.

(12)ЗАЯВКА НА ИЗОБРЕТЕНИЕ

Состояние делопроизводства:

Экспертиза по существу завершена(последнее изменение статуса: 04.08.2016)

(21)(22) Заявка:2014153596 26.12.2014

(22)подачи заявки:26.12.2014

(43)публикации заявки:20.07.2016Бюл. №20

Блехман Илья Израилевич (RU)

Блехман Леонид Ильич (RU)

Вайсберг Леонид Абрамович (RU)

Васильков Владислав Борисович (RU)

Иванов Кирилл Сергеевич (RU)

(57) Формула изобретения

Вибрационный грохот содержащий короб с вертикальной осью симметрии ограниченный бортами по всему периметру днища просеивающую поверхность размещенную на бортах или бортах и днище короба устройство для подачи исходного сыпучего материала кожух с патрубком для сбора и выгрузки мелкого продукта разделения установленный снаружи короба кожух с патрубком для сбора и выгрузки крупного продукта разделения установленный снаружи предыдущего кожуха вибрационный привод с двумя дебалансными вибраторами с регулируемым положением осей их вращения и фиксацией осей в требуемом положении обеспечивающий возможность совершения сыпучим материалом колебательного и циркуляционного движения отличающийся тем что устройство для подачи исходного сыпучего материала расположено выше бортов короба с возможностью подачи сыпучего материала непрерывным свободно падающим потоком соосно с вертикальной осью симметрии короба и обеспечением возможности его растекания по поверхности в радиальном направлении с одновременным погружением вглубь короба с фильтрацией мелких частиц сквозь слой более крупных в вертикальном направлении к днищу короба и в радиальном направлении в сторону его бортов.

Расчет основных параметров и технологических показателей

Основными показателями процесса грохочение при получения продукта определенного количества являются производительность Q и мощность P.

При расчете производительности грохотов товарного и промежуточного грохочение удельную производительность выбирают в зависимости от размеров ячеек сит. При этом она должна отвечать максимальной эффективности грохочение и определяется для разных отверстий сит при работе грохочение на «стандартном составе материала» когда содержание нижнего класса в исходном материалом Сн=60% и Сн12=50%. Корректируя выбранные значения удельных производительностей с помощью соответствующих условных коэффициентов зависящих от условий грохочения (угла наклона грохота гранулированного состава вида материала влажности и т.д.) а также площади просеивания рассчитывают полную производительность грохота.

Расчет вибрационного грохота СМ-61

Техническая характеристика:

Производительность м3ч60

Размер сита мм1250х3000

Угол наклона сита град16-20

Частота вращения вала обмин1000

Мощность электродвигателя кВт7

Масса машины кг 2687

Габаритные размеры мм:

Производительность грохота:

Q= mqFk1k2k3 = 06·16·375·086·1·1 = 309 м3ч

где m— коэффициент учитывающий возможную неравномерность питания и зернового состава материала форму зерен и тип грохота m= 06;

q— удельная производительность сита площадью 1 м2 q= 60375 = 16 м3ч;

F— площадь сита грохота м2 F= 125х30 = 375 м2;

k1— коэффициент учитывающий угол наклона грохота k1= 086 при угле наклона грохота 16о;

k2 — коэффициент учитывающий процентное содержание фракций нижнего класса в исходном материале k2 = 1;

k3 — коэффициент учитывающий процентное содержание в нижнем классе зерен меньших половины размера отверстий сита k3 = 1.

Мощность электродвигателя:

Данные для расчета: размер сита 125х30 м эксцентриситет 0025 м; число оборотов вала 1000 обмин; производительность 60 м3ч наибольшая крупность кусков 015 м сила тяжести колеблющейся массы Н:

где G— сила тяжести качающихся масс н;

r— эксцентриситет м;

n— число оборотов вала обс.

По паспорту мощность электродвигателя 7 кВт.

Эффективность грохочения

-эталонная эффективность грохочения (для средних условий)

-коэффициент учитывающий угол наклона грохота

-коэффициент учитывающий процентное содержание нижнего класса в исходном материале

-коэффициент учитывающий процентное содержание в нижнем классе зерен размером меньше половины отверстия сита

Экспериментальное исследование зависимостей

Производительность вибрационного инерционного грохота СМ-61 определяется по формуле

m — коэффициент учитывающий возможную неравномерность питания и зернового состава материала форму зерен и тип грохота;

q — удельная производительность сита площадью 1 м2;

F — площадь сита грохота м2;

k1 — коэффициент учитывающий угол наклона грохота;

k2 — коэффициент учитывающий процентное содержание фракций нижнего класса в исходном материале;

k3 — коэффициент учитывающий процентное содержание в нижнем классе зерен меньших половины размера отверстий сита.

Производительность зависит от площади сита грохота и коэффициентов . Изменим площадь сита на ±5% и разобьем на 10 частей. Полученные значения диаметра F и производительности Q запишем в таблицу

Рисунок 5.1 Зависимость производительности от площади сита

Также можно изменить угол наклона грохота соответственно будет наблюдаться зависимость Q=f(k1). Возьмем . Полученные значения угла наклона коэффициента и производительности Q запишем в таблицу

Рисунок 2. Зависимость производительности от коэффициента угла наклона грохота

Одним из важнейших показателей работы грохота является эффективность грохочения рассчитываемая по формуле:

Эффективность также зависит от угла наклона грохота. Проследим эту зависимость

Рисунок 3. Зависимость эффективности грохочения от угла наклона грохота

Также эффективность зависит от процентного содержания нижнего класса в исходном материале. Наблюдаем зависимость

Рисунок 4. Зависимость эффективности от процентного содержания нижнего класса в исходном материале

Проведя анализ можно сделать вывод что с увеличением площади и угла наклона грохота его производительность растёт но эффективность грохочения уменьшается.

В ходе выполнения курсовой работы было рассмотрены классификация устройство принцип действия и назначение инерционного вибрационного грохота. Рассчитаны основные параметры инерционного вибрационного грохота СМ-61 такие как производительность Q=309м3 эффективность равная 8342%. Проведены экспериментальные исследования с помощью которых были выявлены зависимости производительности и эффективности грохочения.

В.А. Бауман Б.В. Клушанцев В.Д. Мартынов «Механическое оборудование предприятий строительных материалов изделий и конструкций»: Учеб-ник – 2-е изд. перераб. – М.: Машиностроение 1981. -324с.

В.С. Богданов А.С. Ильин И.А. Семикопенко «Процессы в производстве строительных материалов и изделий»: Учебник – Белгород: «Везелица» 2007.- 512с.

М.Я. Сапожников Н.Е. Дроздов «Справочник по оборудованию заводов строительных материалов». - М.: Изд-во литературы по строительству 1970. - 356с.

![]() r-rrsryesrs-rrsrrresrrryer.dwg

r-rrsryesrs-rrsrrresrrryer.dwg

Техническая характеристика: 1. Крутящий момент на тихоходном валу856

Н·м 2. Частота вращения быстроходного вала n=1460 мин-1 3. Частота вращения тихоходного вала n=124 мин-1 Технические требования: 1. Наружную поверхность редуктора окрасить атмосферостойкой эмалью. 2. Головку маслоуказателя окрасить в красный цвет. Непараллельность осей валов относительно опорной плоскости не более 0.1 на длине 100мм. 4. Плоскость разъема редуктора смазать пастой "Герметик". 5. Залить масло 6. Гнезда подшипников набить на 0.5 объема солидолом УС-1. 7. Редуктор обкатать без нагрузки в течение двух часов. * - размеры для справок

Сталь 40Х ГОСТ 4543-16

НВ 230..260 2. Неуказанные предельные отклонения размеров: отверстия по Н14; валы - по остальные по ±

Сталь 50 ГОСТ 1050-2013

НВ 240 2. Радиусы скруглений 2 мм 3. Неуказанные предельные отклонения размеров: отверстия по Н14; валы - по остальные по ±

Формовочные уклоны 3° 2. Неуказанные радиусы 1 мм мах. 3. Неуказанные предельные отклонения размеров: отверстия по Н14; валы - по остальные по ±

НВ 250 2. Радиусы скруглений 2 мм 3. Неуказанные предельные отклонения размеров: отверстия по Н14; валы - по остальные по ±

КПДМиОП-17.123.00.00.00 СБ

КПДМиОП-17.123.01.00.07

КПДМиОП-17.123.02.00.01

КПДМиОП-17.123.01.00.12

КПДМиОП-17.123.01.00.01

КПДМиОП-17.123.01.00.06

Коэффициент смещения

Степень точности СТ СЭВ 641-77