Модернизация рабочих органов щековой дробилки

- Добавлен: 25.10.2022

- Размер: 415 KB

- Закачек: 1

Подписаться на ежедневные обновления каталога:

Описание

Модернизация рабочих органов щековой дробилки

Состав проекта

|

|

|

|

|

|

Материал представляет собой zip архив с файлами, которые открываются в программах:

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

Контент чертежей

![]() Щековая дробилка прототип СМД-6а.dwg

Щековая дробилка прототип СМД-6а.dwg

Техническая характеристика

Ширина выходной щели

Мощность электродвигателя

КР-16.СМиМО.МРОСМ.982.00.00.00.ВО.

КР-16.СМиМО.МРОСМ.982.00.00.00.СБ.

![]() курсовой изм и доп.docx

курсовой изм и доп.docx

Учреждение образования

«Белорусский государственный университет транспорта»

Кафедра «Материаловедение и технология материалов»

« Материаловедение и технология материалов »

ТЕХНОЛОГИЧЕСКИЙ ПРОЦЕСС

студент группы ЗМ – 31 Н. В. Козловский

Назначение краткое описание устройства и работы машины заданного типа; описание принципиальной кинематической схемы машины

Определение основных параметров машины и рабочего оборудования

1 Расчет геометрических параметров

2 Расчет кинематических параметров

3 Определение производительности

4 Определение мощности привода

5 Определение параметров маховика

6 Определение передаточного отношения

7 Определение габаритных установочных и присоединительных размеров дробилки

Техника безопасности охрана окружающей среды и ресурсосбережение при работе машины

Сборочный чертеж машины ( формат А 1 )

Дробильное оборудование широко применяется при переработке природных и искусственных материалов. Подсчитано что на измельчение (дробление и помол) ежегодно тратиться не менее 5% всей производимой в мире энергии включая энергию двигателей внутреннего сгорания. Масштабы переработки сырья определяют повышенные требования к качеству применяемого дробильного оборудования и подтверждают актуальность работ связанных с его совершенствованием.

Все существующие технологии требуют измельчения исходного сырья. В связи с различными характеристиками перерабатываемого материала а также разными требованиями к конечному продукту машиностроительные заводы должны выпускать самые разнообразные по типу и размерам дробильные машины причем наряду с созданием новых непрерывно изменять и совершенствовать существующие конструкции машин и увеличивать объем их выпуска. Размерные ряды основных машин определены соответствующими ГОСТами разработанными на основе научных исследований изучения потребности и стремление полного обеспечение этой потребности путем наименьшего размерного ряда машин что приводит к большому экономическому эффекту так как значительно упрощает изготовление повышает надежность машин а также существенно облегчает их эксплуатацию.

При создании машин большое внимание уделяется вопросам улучшения условий труда обслуживающего персонала а именно: механизации и автоматизации трудоемких процессов. Обеспечению действующих в России санитарных норм по допустимому уровню шума вибрации и запыленности.

Щековые дробилки применяются для крупного и среднего дробления пород высокой и средней прочности (sв≤250 МПа). Дробилки со сложным качением щеки предназначены для дробления неабразивных горных пород.

Рис. 1. Схема щековой дробилки со сложным качением щеки

– кусок дробимого материала

Дробилка со сложным качением щеки имеет цельносварную станину. У дробилок со сложным качением щеки последняя подвешена непосредственно на эксцентриковом валу а в нижней части шарнирно соединена с распорной плитой что обеспечивает точкам ее поверхности движение по замкнутым траекториям.

Подвижная щека выполненная в виде стальной отливки установлена в двурядных сферических подшипниках на эксцентриковом приводном валу от которого получает движение. Вращение вала осуществляется шкивом-маховиком от электродвигателя с помощью клиноременной передачи. В нижней части щеки имеется паз куда вставляется упор распорной плиты и выступ для установки тяги замыкающего устройства. Подвижная и неподвижная щеки футеруются дробящими плитами.

Для предотвращения вылета кусков материала из камеры дробления под приемным отверстием дробилки установлен защитный кожух. Регулировка ширины выходной щели производится клиновым механизмом. Предохранительными элементами могут быть распорная плита или рычажно-пружинный механизм.

Принцип работы щековой дробилки заключается в следующем. Рабочий процесс щековых дробилок происходит в камере дробления – замкнутом пространстве образованном подвижной и неподвижной щеками. В камеру дробления имеющую форму клина и образованную двумя щеками из которой одна является неподвижной а другая подвижной подается материал подлежащий дроблению. Клинообразная форма камеры дробления обеспечивает расположение более крупных кусков материала сверху менее крупных – внизу.

Подвижная щека периодически приближается к неподвижной. При сближении щек куски материала подвергаются дроблению. При отходе подвижной щеки (холостой ход) куски материала продвигаются вниз под действием силы тяжести и занимают новое положение или выходят из камеры дробления если их размеры стали меньше наиболее узкой части камеры называемой выходной щелью. Затем цикл повторяется.

Максимальная крупность исходной горной породы – 510 мм;

Максимальная крупность продукта дробления – 210 мм;

Физико-механические свойства горной породы: доломит

= 100 МПа Е = 46·104 МПа.

Главными параметрами щековой дробилки определяющими её типоразмер являются размер приемного отверстия и размер выходной щели (В х L х b).

Ширина приемного отверстия должна обеспечить свободный прием кусков максимальной крупности [3 с. 141]:

где Dmax – максимальный размер исходного материала.

Принимаем В = 600 мм.

Длина камеры дробления L находится в зависимости от В как:

L = (12 23) В = 15 600 = 900 мм.

Принимаем L = 900 мм.

Ширина b выходной щели при использовании стандартных дробящих плит связана с максимальной крупностью кусков в готовом продукте зависимостью [3 с. 144]:

где Кок – коэффициент относительной крупности продукта дробления в щековых дробилках Кок =12 19;

- размер переработанного камня.

Размер выходной щели составляет 20..80 мм для дробилок мелкого дробления 40 120 мм – для среднего дробления и 100 250 мм – для крупного. В нашем случае дробление – крупное.

Принимаем b = 140 мм.

Определение размеров механизма дробилки

Размеры основных элементов механизма щековой дробилки определяются конструктивно.

Высота камеры дробления:

где α - угол захвата ; α = 18°;

По данным ВНИИСтройдормаша [4] угол захвата α = 18–200 является оптимальным.

Принимаем Н = 1420 мм.

Остальные размеры щековой дробилки (рис. 2) вычислим по соотношениям приведенным в таблице 1.

Рис. 2. Схема механизма щековой дробилки

Таблица 1. Размеры основных элементов щековой дробилки

Результат расчета мм

Оптимальные значения хода сжатия для щековых дробилок с различной кинематикой определены экспериментально.

Для дробилок со сложным движением [5 с. 28]:

Ход подвижной щеки вверху:

Sв = 005 600 = 30 мм;

Ход подвижной щеки внизу:

Sн = 7 + 01 140 = 21 мм;

Величина среднего хода подвижной щеки дробилки:

2. Расчет кинематических параметров дробилки

Число оборотов эксцентрикового вала дробилки

Определим число оборотов эксцентрикового вала дробилки.

Для дробилок со сложным движением щеки с шириной приемного отверстия до 600 мм. включительно число оборотов эксцентрикового вала дробилки определяется по формуле [2 с.64]:

где – максимальный отход подвижной щеки м.;

n = 665 = 2188 обмин.

Оптимальное число оборотов вала должно соответствовать максимальной производительности дробилки.

3 Производительность щековой дробилки

где –коэффициент разрыхления готового продукта по данным профессора Л. Б. Левенсона = 03 065. Принимаем = 045;

b – ширина выходной щели м.;

L – длина камеры дробления м;

Sн – ход подвижной щеки внизу м.;

α – угол захвата α=18;

n- частота вращения вала обмин.

П = 09 60 2188 045 = 517 м3ч.

По заданию необходимо увеличить производительность на 15%.

П = 517 115 = 595 м3ч .

Для увеличения производительности увеличиваем ширину выходной щели т.е. b = 0163 м.

4 Мощность привода дробилки

Мощность привода дробилки определим по формуле:

где N – мощность привода дробилки кВт;

– предел прочности материала = 100 106 Па;

L – длина загрузочного отверстия м;

n - частота вращения вала;

Е – модуль упругости материала Е=Па;

D – размер исходного материала м;

d – размер готового материала м.

Выбираем двигатель 4А200L4 У3 мощность N = 45 кВт число оборотов вала 1500 мин номинальная частота вращения n = 1470 обмин. КПД = 92. [5].

Определяем работу дробления по формуле:

где N – мощность привода Вт;

n – частота вращения вала с-1.

Коэффициент 2 учитывает тот факт что в дробилках половина работы дробления совершается за счет вращающихся маховиков.

Максимальное усилие дробления

По данным ВНИИстройдормаша принимаем что точка приложения максимального усилия расположена на 12 высоты камеры дробления считая от верхней кромки неподвижной щеки.

По экспериментальным данным уточненное значение максимального усилия (Н) определяется по формуле:

Qmax = 27 106 F (11)

где F – площадь дробящей плиты м2 ; F = L H.

Для предотвращения ложного срабатывания предохранительных устройств полученное значение рекомендуется увеличить в 15 раза поэтому окончательное выражение для максимального усилия можно записать

Qmax = 15 27 106 F = 4 106 F (12)

Qmax = 4 106 09 142 = 51 106 Н.

Целью настоящего расчета является определение геометрических параметров и массы маховика. Основной характеристикой маховика является его маховый момент (кг·м2) определяемый по формуле:

где m – масса маховика кг;

D – диаметр маховика м;

n – частота вращения вала с-1;

– степень неравномерности работы маховика дробилки

Аm – работа выполняемая за счет накопления энергии определяется

исходя из условия что половина всей работы дробления осуществляется за счет энергии маховика .

После определения махового момента маховика определяют его конструктивные параметры – массу m и диаметр D .

Диаметр маховика (м) находится из того условия что окружная скорость на его ободе из условий прочности не должна превышать 20 мс.

Массу маховика (кг) определим из выражения:

Обычно на дробилках ставится два маховика на концах эксцентрикового вала один из которых является приводным шкивом но в последнее время ряд предприятий выпускают дробилки с одним маховиком. С учетом этого замечания окончательно определяется масса маховика.

6 Определяем передаточное отношение

Общее передаточное отношение определяется из выражения:

где nдв – число оборотов электродвигателя;

n – число оборотов эксцентрикового вала.

Полученное значение округляем до iобщ = 7.

Определяем тип ремня по диапазону передаваемой мощности: тип М

Диаметр шкива D1=250 мм.

Диаметр ведомого шкива равен диаметру маховика

Определяем ориентировочное межосевое расстояние а мм :

а ≥ 055 (D1 + D2) + Н (17)

где Н – высота сечения поликлинового ремня (табл. К31 [8])

а ≥ 055 (250 + 1750) + 167 = 1109 мм.

Определяем расчетную длину ремня l мм:

l = 2 a + (D1 + D2) + (18)

l = 2 1109 + (250 + 1750) + = 5865 мм.

Значение l округлить до ближайшего стандартного по табл. К31 [8].

Принимаем l = 6300 мм.

Уточнить значение межосевого расстояния по стандартной длине:

а = 2 l – (D2 + D1) + (19)

а = 26300 – 314(1750+250) + = 1376 мм.

Определяем угол обхвата ремнем ведущего шкива α1 град:

α1 = 180° – 57° ≥ 1200 (20)

α1 = 180° – 57° = 1210

Определяем скорость ремня:

Мощность передаваемая одним ремнем N0 = 475 кВт.

Определяем допускаемую мощность передаваемую одним ремнем с десятью клиньями:

[Рп] = [Р0] Ср Сα Сl (21)

где [Р0] – допускаемая приведенная мощность передаваемая одним поликлиновым ремнем с десятью клиньями кВт выбирается из таблицы 5.5 [10] в зависимости от типа ремня его сечения скорости диаметра ведущего шкива

С – поправочные коэффициенты (см. табл. 5.2 [8]).

[Рп] = 475 1 086 06 = 2451 кВт.

Определяем количество клиновых ремней ремней:

где – Рном – номинальная мощность двигателя кВт;

[Рп] – допускаемая мощность передаваемая ремнями кВт.

Округляем количество ремней до 2.

Профиль шкива представлен на (рис. 3).

Рис. 3. Размеры профиля шкива при типе ремня М.

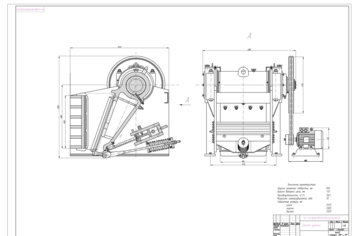

На (рис. 4) изображен общий вид дробилки со сложным движением щеки. Габаритные установочные и присоединительные размеры ориентировочно определены по аналогии с существующими моделями дробилок [7 стр. 22]:

Рис. 4 Общий вид и основные размеры дробилки

Общие требования безопасности

К работе дробильщиком допускаются лица не моложе 18 лет признанные годными к данной работе медицинской комиссией прошедшие обучение по учебной программе дробильщика имеющие удостоверение на право выполнения данной работы.

Поступающий на работу дробильщик должен пройти вводный инструктаж по безопасным методам и приемам труда экологическим требованиям а также первичный инструктаж на рабочем месте о чем должны быть сделаны соответствующие записи в журналах с обязательной подписью инструктируемого и инструктирующего.

Повторный инструктаж с дробильщиком должен проводиться не реже чем через 3 месяца. Периодическая проверка знаний по безопасности труда должна проводиться один раз в 12 месяцев.

Дробильщик должен знать принцип работы и устройство дробилок дробильно- сортировочных установок и ее агрегатов технологию производства работ инструкцию завода- изготовителя по эксплуатации дробилок дробильных агрегатов инструкцию по охране труда правила внутреннего распорядка организации труда работников дробильно-сортировочной установки требования по выполнению режимов труда и отдыха.

Средствами защиты от вредных факторов при работе камнедробилки и смежных с ней агрегатов являются от:

пыли - орошение водой аспирация;

вибрации - установка камнедробилки на виброфундаменты виброгасящие прокладки;

шума - установка кожухов звукоизолирующих кабин;

пыли вибрации и шума - средства индивидуальной защиты.

Камнедробилки и связанные с ними технологическим процессом агрегаты и механизмы (питатели грохота бункера течки) должны быть оборудованы пылеулавливающими устройствами подсоединенными к аспирационной системе. Аспирационные устройства должны включаться в работу до пуска технологической системы и выключаться через 5-7 мин. после прекращения работы технологического оборудования.

Дробильщик должен работать в спецодежде спецобуви и средствах индивидуальной защиты.

При ведении технологического процесса переработки камня на щебень нахождение посторонних лиц в рабочей зоне запрещается.

Оборудование камнедробилки (установки) должно быть надежно заземлено.

Все передаточные механизмы камнедробилки (зубчатые цепные и ременные передачи) должны быть надежно и прочно ограждены или закрыты кожухами.

Загрузка дробилок должна быть механизирована. При подаче материалов в дробилки (щековые валковые) над их загрузочными отверстиями должны быть установлены прочные металлические решетки из прутьев с размером ячеек 150 х 150 мм.

Камнедробилки должны быть оборудованы механизмами для подъема плит и щек а также специальными приспособлениями (крючками) для удаления из зева заклинивающих негабаритных кусков камней.

Щековые камнедробилки должны иметь боковые глухие ограждения высотой не менее 11.

Приемный бункер должен быть огражден с трех сторон (с боков и со стороны противоположной загрузочной стороне) прочными перильными ограждениями высотой 11 м.

Разгрузочные площадки приемных бункеров должны иметь звуковую и световую сигнализацию для оповещения о приближении транспортных средств.

При приближении транспортных средств к приемному бункеру рабочие должны отойти в сторону на расстояние не менее 2 м. Перед разгрузкой необходимо убедиться в отсутствии людей в бункере и на питателе подать сигнал разгрузки и произвести выгрузку горной массы.

Мостики и лестницы ведущие к местам осмотра камнедробилок должны быть металлическими с рифленой поверхностью и не располагаться над зевом дробилки. Переносные лестницы должны быть прочны надежны и оборудованы подстраховочными приспособлениями.

Проходы вокруг дробилок двигателя и других механизмов должны быть шириной не менее 10 м.

Проходы под конвейерами грохотами и другими агрегатами и механизмами должны быть сверху ограждены прочными и надежно закрепленными кожухами сплошными настилами с козырьками.

Места выхода дробленого материала на конвейеры или элеваторы должны быть ограждены прочно укрепленными защитными кожухами.

Разгрузочные желоба камнедробилок должны иметь регулируемый наклон обеспечивающий плавность прохождения материала и устраняющие образование подпора дробленого материала в бункере из-под дробилки.

Производить разбивку негабаритных камней вне оборудованного рабочего места и без защитных средств запрещается.

Допуск дробильщиков в нетрезвом состоянии на рабочее место запрещается.

Работа дробильно-сортировочной установки при грозе должна быть приостановлена.

Перед началом работы дробильщик обязан:

надеть спецодежду и спецобувь подготовить средства индивидуальной защиты проверить их исправность;

ознакомиться с условиями работы предыдущей смены;

получить на рабочем месте точные и конкретные указания от бригадира (мастера) по выполнению задания по безопасным приемам и методам труда;

ознакомиться с технологической картой производства работ.

исправность телефонной связи и освещения;

наличие и исправность комплекта инструментов и принадлежностей;

наличие необходимых средств пожаротушения и оказания первой доврачебной помощи.

Перед пуском камнедробилки дробильщик обязан проверить:

исправность звуковой и световой сигнализации;

наличие и целостность заземления путем наружного осмотра;

исправность системы гидрообеспыливания и герметизации укрытий пылящих точек;

состояние крепления болтовых соединений всех частей и узлов фундаментных болтов;

наличие в достаточном количестве масла в системе подшипников и других трущихся узлах камнедробилки;

исправность защитных ограждений и предохранительных приспособлений;

состояние электрооборудования и электроприводов блокировочных устройств;

надежность и исправность рычагов включения обеспечивающих плавность включения и исключающих самопроизвольное переключение с холостого хода на рабочий;

техническое состояние шкивов зубчатых и других передач рамы плит дробления и других деталей;

работу грузоподъемных механизмов и захватных приспособлений для удаления негабаритных камней из камнедробилки и конвейера;

исправность решетки и козырька загрузочного отверстия.

При выявлении неисправности электродвигателя пусковых устройств нарушения изоляции открытых токоведущих частей электрооборудования заземления дробильщик должен немедленно доложить мастеру для устранения неисправностей.

Дробильщику запрещается устранять неисправности электротехнического оборудования камнедробилки.

Другие неисправности кроме электротехнических дробильщик должен устранять своими силами а при невозможности - доложить мастеру (механику).

О всех замеченных и выявленных неисправностях камнедробилки дробильщик должен доложить мастеру. До устранения неисправностей и разрешения мастера пуск камнедробилки запрещается.

Требования безопасности во время работы:

Пуск камнедробилки (установки) дробильщик должен производить через 1-2 минуты после подачи общего сигнала о начале работы дробильно-сортировочной установки (завода).

Подачу предупредительных сигналов о запуске камнедробилки (установки) производить только с разрешения мастера смены. Всякий непонятный сигнал должен восприниматься дробильщиком как сигнал "Стоп!

Эксплуатация дробилки производится в соответствии с действующей инструкцией завода-изготовителя.

После пуска дробилки дробильщик должен проверить ее работу на холостом ходу до достижения нормальной работы. При появлении

ненормального стука и шума необходимо дробилку выключить и доложить мастеру об ее неисправности и не включать до устранения неисправностей.

Во время ведения технологического процесса дробления дробильщик обязан:

содержать в рабочем состоянии камнедробилку питатели и конвейеры подающие сырье или материалы и обеспечивать их бесперебойную работу;

проводить только заданный технологический процесс дробления;

обеспечивать выпуск качественной продукции заданных фракций;

регулировать подачу сырья и воды на орошение;

вести наблюдение за сигналами и подавать необходимые сигналы по ведению технологического процесса иметь постоянную связь со смежными участками;

не допускать присутствия посторонних лиц в рабочей зоне;

подготавливать пробы продукции для лабораторного анализа;

управлять подъемно-транспортным оборудованием при строповке и извлечении негабаритных камней и посторонних предметов из дробильной камеры.

подавать сырье в камнедробилку только после набора электродвигателем полных оборотов;

не допускать попадания на конвейер и камнедробилку негабаритных камней и посторонних предметов.

Запрещается работа на камнедробилке при:

отсутствии предохранительных приспособлений;

ослаблении шпонок у зубчатых колес шкивов или маховиков а также ослаблении крепежных болтов;

повреждении пружины натяжения у щековых дробилок;

ослаблении крепления дробящих плит;

отсутствии предохранительных шпилек к муфте приводного шкива камнедробилки;

образовании трещин и сколов станины дробящих плит и других деталях;

нарушении устойчивости камнедробилки и повышении вибрации.

Во время работы камнедробилки дробильщику запрещается:

допускать посторонних лиц в рабочую зону;

загромождать подходы к камнедробилке проходы к агрегатам;

засорять рабочую площадку;

становиться на камнедробилку;

класть инструмент и другие предметы на корпус и ограждения камнедробилки;

оставлять без присмотра закрепленные за ним машины и механизмы и отлучаться с рабочего места без разрешения мастера смены или бригадира;

допускать к машинам и механизмам лиц не связанных с их эксплуатацией или обслуживанием;

отвлекаться от работы и заниматься другими делами.

При ведении технологического процесса дробления запрещается:

подтягивать и поправлять болты пружины и другие детали;

регулировать размер разгрузочной щели;

снимать и устанавливать ограждения;

надевать или снимать ремни передач;

смазывать подшипники вручную;

производить очистку дробилки и уборку рабочего места;

заглядывать в зев дробилки;

проталкивать или вытаскивать заклинившиеся во время дробления куски камня илипосторонние предметы. Для этого необходимо пользоваться только специальными приспособлениями не допуская использования для этих целей случайных предметов.

Указанные работы разрешается выполнять только после полной остановки камнедробилки и смежных с ней агрегатов отключенных от электросети силовых установках снятых электрослесарем предохранителях или изъятых вилок разрыва пусковых устройств. На пусковых устройствах необходимо вывесить плакат "Не включать - работают люди!".

Не разрешается производить дробление негабаритных камней в зеве дробилки с помощью кувалд. Эту работу необходимо производить на специальном рабочем месте на металлической решетке.

Находясь на рабочем месте дробильщик должен:

быть внимательным ко всем предупредительным и запрещающим знакам установленной сигнализации;

незамедлительно подавать необходимые установленные сигналы;

иметь в рабочей зоне необходимые предупредительные и запрещающие знаки;

следить за сохранностью ограждений плакатов по охране труда предупредительных и запрещающих знаков установленных и вывешенных в рабочей зоне на видном месте.

Требования безопасности в аварийных ситуациях:

В случае внезапной остановки камнедробилки необходимо немедленно выключить электродвигатель.

При появлении ненормальных стуков увеличении вибрации неравномерной работы застревании негабаритных камней и посторонних предметов дробильщик обязан немедленно выключить силовые установки и прекратить технологический процесс не дожидаясь окончания дробления сырья находящегося в дробильной камере. О создавшейся ситуации немедленно доложить мастеру.

Удаление застрявших в дробильной камере негабаритных камней посторонних предметов очистку камеры от непереработанного сырья а также уборку крупных камней с питателей камнедробилки производить только с применением подъемно-транспортных механизмов и приспособлений. Эти работы разрешается производить только после полной остановки дробилки и питающих ее систем при отключенных от сети электродвигателях снятых электрослесарем предохранителях или изъятых вилок разрыва пускового устройства включенной световой аварийной сигнализации и установке на пусковом устройстве плаката "Не включать - работают люди!

Очистка зева дробилки и разгрузочной щели от застрявшего в ней материала осуществляется только сверху. Указанные работы а также резка и извлечение попавшего в камнедробилку металла производится только под наблюдением мастера или механика.

При нарушении всей установленной сигнализации или одной из них дробильщик должен прекратить работу и о причине остановки доложить мастеру.

При несчастных случаях подать сигнал аварийной остановки остановить работу дробилки и приступить к оказанию доврачебной помощи пострадавшему. При необходимости вызвать врача.

Пуск камнедробилки и обслуживающих ее агрегатов после устранения аварийной ситуации производить только после разрешения мастера или механика в установленном порядке.

Требования безопасности по окончании работы:

После поступления общего сигнала об окончании работы дробильно-сортировочной установки дробильщик обязан:

подать через 1-2 минуты световые и звуковые сигналы об окончании приема материала и окончания работы;

прекратить подачу камня в бункер питателя;

закончить переработку всего загруженного в бункер питателя каменного материала;

разгрузить переработанный материал;

прекратить подачу воды;

при работе зимой слить воду из водяных камер;

полностью отключить камнедробилку и смежные агрегаты с изъятием электрослесарем плавких предохранителей и вилок разрыва пускового устройства.

На время уборки осмотра и обслуживания камнедробилки вывесить табличку "Не включать - работают люди!".

Очистить от сырья материала и мусора камнедробильную установку рабочее место подходы и проходы.

При невозможности или неудобстве очистки камнедробилки в огражденных местах допускается временное снятие ограждений которые после необходимой очистки устанавливаются на место и надежно закрепляются.

После очистки дробильной установки следует проверить:

ременные и цепные передачи; при необходимости отрегулировать их;

корпус и рабочие органы камнедробилки (износ трещины сколы) крепление деталей и узлов;

состояние конвейеров питателей приемного бункера.

Выявленные при осмотре неисправности следует устранить а в случае невозможности ликвидации их своими силами доложить об этом мастеру.

После очистки осмотра и устранения неисправностей дробильной установки необходимо произвести смазку всех узлов и агрегатов.

Если по окончании работы дробильно-сортировочной установки не производится централизованное отключение агрегатов от электросети то дробильщик должен убрать в определенное место в рабочей кабине снятые электротехником пусковые устройства и распределительные щиты.

Проверить комплектность инструмента и принадлежностей и убрать в отведенное место в рабочей кабине.

Проверить и привести в порядок средства индивидуальной защиты и предохранительные приспособления.

Принять душ или вымыть лицо и руки теплой водой с мылом переодеться.

Доложить мастеру об окончании работы и работе камнедробилки в течение смены закрыть замком рабочую кабину и передать ключ дежурному.

Энергосбережение (экономия электроэнергии) представляет собой реализацию правовых организационных научных производственных технических и экономических мер направленных на эффективное (рациональное) использование (и экономное расходование) топливно-энергетических ресурсов и на вовлечение в хозяйственный оборот возобновляемых источников энергии. Энергосбережение - важная задача по сохранению природных ресурсов.

- запрещается оставлять включенные (работающие) механизмы при технологических перерывах в работе;

- при освещении рабочих мест в темное время суток применять энергосберегающую осветительную арматуру;

- бытовые помещения освещать энергосберегающими лампами;

- исключить необоснованную работу осветительной арматуры;

- в ночное время охранное освещение организовать с минимальной но достаточной освещенностью.

Охрана окружающей среды

- не допускается попадание горюче-смазочных материалов в грунт и воду. Все производственные и бытовые стоки образующиеся на строительной площадке должны быть очищены и обезврежены. Не допускается выпуск воды со строительной площадки непосредственно на склоны без надлежащей защиты от размыва;

- для сбора мусора и отходов производства оборудовать контейнеры которые маркируются и размещаются в отведенных для них местах. Мусоросборники оборудовать плотно закрывающимися крышками регулярно очищать от мусора. Переполнение мусоросборников не допускается.

В результате проектирования была получена щековая дробилка со следующими параметрами:

- Ширина приемного отверстия В = 600 мм;

- Длина камеры дробления L = 900 мм;

- Ширина выходной щели b = 163 мм;

- Высота камеры дробления Н = 1420мм;

- Высота подвижной щеки Нщ = 1695 мм;

- Частота вращения главного вала n = 2188 обмин;

- Производительность дробилки П = 595 м3ч;

Двигатель 4А200L4 У3: N = 45 кВт n = 1470 обмин;

Клиноременная передача: тип ремня М максимальный диаметр шкива

D1=250 мм диаметра ведомого шкива D2 = 1750 мм длина ремня

L=6300 мм; количество ремней 2;

-маховиков m = 1156 кг.

Барсов И. П. Строительные машины и оборудование. – М.: Стройиздат 1978.

Дроздов Н. Е. Фейгин Л. А. Заленский В. С. Строительные машины и оборудование: Учеб. Пособие для техникумов. – 3 е издание перераб. И доп. – М.: Стройиздат 1988. – 191 с.

Дорожно-строительные машины и комплексы: Учебник для вузов Под общей редакцией В. И. Баловнева. – М: Машиностроение 1988.

Справочник технолога-машиностроителя в 2-х т. Т2Под ред. А.Г.Косиловой 4-е изд. перераб. и доп. М.: Машиностроителя 1985 -

Крутницкий И. Н. Справочник по строительным машинам и оборудованию. – М.: Воениздат 1980.

Сергеев В. П. Строительные машины и оборудование: Учебник для вузов. - М.: Высшая школа 1987.

Строительные машины: Справочник в двух томах. - М.: Машиностроение 1991.

Строительные и дорожные машины: Методические указания к выполнению курсового проекта: Учеб.-метод. пособие. – Череповец: ГОУ ВПО ЧГУ 2006.

Шейнблит А. Е. Курсовое проектирование деталей машин: Учебное пособие для техникумов. – М.: Высшая школа 1991.

Расчет щековых дробилок: Методические указания сост. Ю.А.Федотенко П.В.Коротких. – Омск: изд. СибАДИ 2012 – 20 с.

Рекомендуемые чертежи

- 25.10.2022

- 01.07.2014

Свободное скачивание на сегодня

Обновление через: 46 минут