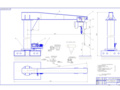

Кран на колонне с электроталью г/п 4т.

- Добавлен: 25.10.2022

- Размер: 2 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Компас или КОМПАС-3D Viewer

- AutoCAD или DWG TrueView

Дополнительная информация

![]() записка.docx

записка.docx

Министерство образования и науки Российской Федерации

Федеральное агентство по образованию

ГОСУДАРСТВЕННОЕ УЧРЕЖДЕНИЕ

ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

«БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ»

«Строительные дорожные подъемно-транспортные машины и оборудование»

КРАН НА КОЛОННЕ С ЭЛЕКТРОТАЛЬЮ

Курсовой проект по дисциплине

«Подъемно-транспортные машины»

КнКЭ – 4000 – 00.00.000 ПЗ

Пояснительная записка

Консультант по проекту

Предварительные расчеты механизмов 5

2 Расчет механизма подъема (электротали) .5

3 Расчет механизма передвижения .22

4 Расчет механизма поворота ..26

Проверочные расчеты ..34

1 Проверочные расчеты механизма подъема .34

2 Проверочные расчеты механизма передвижения 37

3 Проверочные расчеты механизма поворота 38

Расчет металлоконструкции 40

Охрана труда и выбор устройств безопасности 46

Обоснование и выбор смазочных материалов ..54

Список литературы 55

Приложение А (расчеты передач на ЭВМ) 56

Приложение Б (спецификации) ..66

Подъёмно-транспортные машины являются важнейшим оборудованием для механизации работ во всех отраслях народного хозяйства – в промышленности строительстве на транспорте в сельском хозяйстве; применяются для перемещения людей или грузов на коротких трассах в вертикальном горизонтальном и наклонных направлениях.

В данной работе проектируется полноповоротный кран с переменным вылетом.

Основными частями крана являются стрела и колонна. Вдоль стрелы на двух ведущих и двух ведомых колесах движется механизм передвижения к которому присоединен механизм подъема груза (тельфер).

Тельфер состоит из встроенного в барабан электродвигателя барабана соосного двухступенчатого редуктора и электромагнитного тормоза

грузоупорного тормоза. Редуктор барабан и электромагнитный тормоз и грузоупорный тормоз проектируются исходя из исходных данных и требований налагаемых на конструкцию крана а электродвигатель выбирается по справочнику.

Механизм передвижения перемещает тельфер по стреле.

На барабан тельфера наматывается канат а захват груза осуществляется с помощью крюковой подвески. Конец каната закреплен на корпусе тельфера. Критическая высота подъема груза регулируется ограничителем движения закрепленным на нижней части корпуса тельфера.

Стрела представляет собой сварную конструкцию. Стрела крепится к

колонне вращающейся вокруг своей оси.

Поворот крана производится с помощью механизма поворота состоящего из двигателя червячного редуктора тормоза муфты предельного момента и открытой зубчатой передачи.

В данной расчетно-пояснительной записке содержатся основные расчеты для проектирования составных частей металлоконструкции.

Предварительные расчеты механизмов крана

Грузоподъемность: Q = 40 кН;

Высота подъема: H = 10 м;

Скорость подъема груза: 12 ммин;

Скорость передвижения тельфера: 12 ммин;

Частота вращения крана: 14 мин-1;

Группа режима работы: А1.

2 Расчет механизма подъема (электротали)

2.1. Выбор полиспаста. В соответствии с (таблица 1.1 [1]) выбираем плоский полиспаст кратностью UП = 2. В схему полиспаста входит один направляющий блок.

Исходя из режима работы и грузоподъёмности [2] принимаем крюк однорогий № 12 имеющий максимальную грузоподъёмность 4 т при режиме

Рисунок 1.1. Схема полиспаста.

Выбираем схему подвески груза изображенную на рис. 1.1.

Кратность полиспаста

где zБЛ – количество ветвей каната идущих на блок крюковой подвески;

zБ – количество ветвей грузового каната идущих на барабан.

где БЛ – КПД блока [5].

2.2. Выбор каната. Максимальное статическое усилие в канате:

По формуле (1.1) [1] определяем разрывное усилие каната в целом:

По таблице приложения II [6] выбираем канат двойной свивки типа ЛК–Р конструкции 619 (1+6+66) с одним органическим сердечником и разрывным усилием F = 7175 кН. Диаметр каната мм; площадь сечения проволок

FК = 5387 мм2; маркировочная группа –1578 МПа.

Условие F0 ≥ S·zР выполняется: Н.

2.3.Определение основных размеров барабана. Диаметр барабана по средней линии навитого каната:

где h1 – коэффициент выбора диаметра барабана (см. таблицу А2 [1]).

Диаметр барабана по дну канавок:

Полученное значение DБО округляем в большую сторону [3] и принимаем из нормального ряда значения DБО = 250 мм (для возможности установки электродвигателя 4АС132В3У3).

Диаметр блока по средней линии навитого каната:

где h2 – коэффициент выбора диаметра блока (см. таблицу А2 [1]).

По таблице П.3.3 [3] принимаем мм ().

Рисунок 1.2. Барабан.

Канатоемкость барабана:

Число рабочих витков каната:

Длина барабана изображенного на рисунке 1.2 равна:

lк – длина одного гладкого концевого участка предназначенного для закрепления заготовки барабана в станке при нарезании.

Длина нарезного участка барабана:

где t – шаг нарезки (t =14 мм таблица П.3.2 [3]);

zНЕПР – число неприкосновенных витков (zНЕПР =15);

zКР – число витков для крепления конца каната (zКР =3 4).

Принимаем в качестве материала барабана сталь 35Л с СЖ = 135 МПа.

Приближенное значение толщины стенки барабана:

Из условия технологии изготовления сварных барабанов толщина стенки должна быть не менее:

Учитывая изнашивание стенки барабана в процессе эксплуатации принимаем окончательно = 12 мм.

По методике изложенной в [4] проводим расчет стенки барабана на совместное действие изгиба и кручения.

При барабанах длиною менее трех диаметров напряжения от изгиба и кручения не превышают 15% от напряжения сжатия поэтому основным является расчет на сжатие.

Допускаемые напряжения сжатия:

Напряжение сжатия определяется по формуле:

Прочность барабана на сжатие при =12мм обеспечена.

2.4.Расчет крепления каната к барабану. Расчет крепления каната к барабану проводится по методике приведенной в [4]. Принимаем предварительно значение КПД механизма подъема равным

Натяжение закрепляемого конца каната:

где - коэффициент трения между канатом и барабаном;

- угол обхвата барабана запасными витками каната.

Приняв и радиана для двух витков получим:

Рисунок 1.3. Схема крепления каната к барабану.

Рисунок 1.4. Схема определения силы прижатия планки к барабану.

Необходимая сила прижатия болтов:

где - приведенный коэффициент трения между канатом и планкой с учётом её желобчатой формы.

Тогда сила прижатия составит:

Приведенное напряжение в болтовом соединении:

где d – диаметр болта м;

lс – расстояние между центрами масс сечений каната и стенки

Z – число болтов (планок);

– допускаемое напряжение на разрыв материала болта МПа.

Выразим число необходимых болтов (планок) Z:

Принимаем болт с d = 16 мм из стали 35 по ГОСТ 1759.4-87 с тогда .

Условие Z > [Z] = 2 выполняется.

2.5.Выбор подшипников барабана. Расчетная схема изображена на

Рисунок 1.5. Схема к расчету подшипников барабана.

В первом расчетном случае канат находится в крайнем левом положении (максимальная нагрузка на подшипник 1) во втором расчетном случае канат находится в крайнем правом положении (максимальная нагрузка на

Определяем радиальную реакцию в опоре А (первый случай):

Определяем радиальную реакцию в опоре Б (второй случай):

Производим подбор подшипника опоры Б так как он является более нагруженным.

Условие выбора подшипника по динамической грузоподъемности:

где – требуемая динамическая грузоподъемность.

– паспортная динамическая грузоподъемность.

где – ресурс работы подшипника млн. об;

– для шариковых подшипников.

Определяем ресурс работы подшипника:

где nБ – частота вращения барабана мин-1;

ч – время работы подшипников при группе режима

Частота вращения барабана:

Подставляя полученные значения в формулу 1.28 получим:

Тогда требуемая динамическая грузоподъемность:

Учитывая конструктивные особенности редуктора электротали (необходимость размещения во внутреннем диаметре подшипника полумуфты и ведущего вала) выбираем подшипник шариковый радиальный 218 ГОСТ 8338-75

Условие по динамической грузоподъемности выполняется

Проверим подшипник по статической грузоподъемности:

Условие статической грузоподъемности выполняется

2.6.Выбор двигателя. Максимальная статическая мощность необходимая для привода механизма подъема:

По таблице Б.3 [1] выбираем электродвигатель переменного тока серии 4АС132В3У3 с NДВ = 11 кВт; nДВ = 940 мин–1 nБ = 292 мин–1.

Статический крутящий момент на барабане при подъеме груза:

где a = 1 – количество ветвей каната закрепленных на барабане.

2.6.Выбор передачи. Кинематическая схема электротали представлена на рис. 1.6.

– мотор-барабан; 2 – зубчатая полумуфта; 3 – соосный зубчатый редуктор; 4 – дисковый грузоупорный тормоз; 5 – канато-блочная система; 6 – электрошкаф; 7 – колодочный тормоз.

Рисунок 1.6. Кинематическая схема электротали.

Требуемое передаточное число редуктора:

Ориентировочно передаточные числа ступеней определим по следующей зависимости:

Номинальный крутящий момент на промежуточном валу:

где = 0975 – КПД зубчатой передачи одной ступени.

Номинальный крутящий момент на быстроходном валу:

Проектный расчет зубчатой передачи проведем в программном комплексе КОМПАС-GEARS. Исходными данными к расчету являются: крутящий момент частота вращения передаточное число и ресурс передачи (согласно группе режима работы).

Результаты расчетов приведены в приложении (таблица А1 – А4).

Уточним частоты вращения валов привода мин-1:

Определение диаметров валов:

а) Быстроходный вал:

Принимаем по двигателю:

а) Промежуточный вал:

2.7.Выбор тормоза. Применим нормально-замкнутый колодочный тормоз (рис. 1.7) с длинноходовым электромагнитом который является стопорным и регулируется на тормозной момент с требуемым запасом торможения.

Рисунок 1.7. Схема стопорного колодочного тормоза.

Тормозной момент определяется с учётом коэффициента запаса торможения kт:

где kт – коэффициент запаса торможения для механизма подъёма электротали kт = 125.

Нормальное давление колодок на тормозной шкив

где f = 042 – коэффициент трения вальцованной ленты по чугуну и стали;

D = 02 м – диаметр тормозного шкива.

Вес рычага соединяющего якорь электромагнита с размыкающим пальцем Р = 4 Н.

Требуемое усилие электромагнита

Требуемый ход электромагнита при отходе колодок:

где = 06 мм – величина зазора при отходе колодок.

В соответствии с величиной Рм производится выбор тормозного электромагнита. На величину хода h регулируется электромагнит типа МИС-5100.

2.8.Выбор грузоупорного тормоза. Грузоупорный тормоз (рис. 1.8)

установлен на втором (тихоходном) валу редуктора.

Угол подъёма трёхзаходной резьбы тормозного вала

где а3 = 3 – число заходов резьбы;

dср= (80+70)2 = 75 мм – средний диаметр резьбы;

t = 14 мм – шаг резьбы.

Рисунок 1.8. Схема грузоупорного тормоза.

Осевая сила возникающая при торможении и зажимающая фрикционные кольца тормоза:

где r = 375 см – средний радиус винтовой резьбы;

= 2 – 3 – угол трения резьбы при работе в масляной ванне;

f = 012 – коэффициент трения вальцованной ленты по стали (в масле);

Rс = 1225 см – средний радиус поверхности трения.

Тормозной момент грузоупорного тормоза

где n = 2 – число пар трущихся поверхностей.

Тормозной момент должен удовлетворять следующему условию

Нм условие выполнено.

Надёжность удерживания груза в подвешенном состоянии обеспечивается при соблюдении зависимости

В рассматриваемом случае

Движущийся вниз груз остановится при условии

Следовательно тормоз сможет обеспечить остановку и надежное

2.9. Расчет крюковой подвески. В крюковой подвеске используется крюк однорогий №12 (1.2.1). В качестве материала для траверсы крюка оси блока и щек используем Сталь 20 ( ).

Расчет траверсы крюка

Изгибающий момент в центральном сечении траверсы (расчетная схема – рис. 1.9 а б)

а – схема нагружения траверсы; б – разрез траверсы.

Рисунок 1.9. К расчету траверсы крюка.

Момент сопротивления сечения

Напряжение смятия между цапфой траверсы и щекой подвески (рис. 1.10)

где d – диаметр цапфы d=50 мм;

– толщина щеки =10 мм.

Расчетная схема оси блока аналогична схеме изображенной на рис. 1.9 а.

Расчет упорного подшипника ведется по статической нагрузке. Установлен шариковый упорный подшипник 8108 особо легкой серии по ГОСТу 7872-89. Допустимая статическая нагрузка С0 = 53 кН. Фактическая нагрузка на подшипник Q = 40 кН.

Радиальные подшипники вращающегося блока

Частота вращения блока крюковой подвески

где – требуемая динамическая грузоподъемность (формула 1.27).

Определяем ресурс работы подшипника (формула 1.28):

где ч – время работы подшипников при группе режима

При двух подшипниках в блоке принимая что на один подшипник приходится 06 общей нагрузки имеем:

Из конструктивных соображений установим шариковые радиальные подшипники 310 средней серии ГОСТ 8338-75 (С=618 кН Со=36 кН)

Расчет щеки подвески

Щека изготовлена из полосовой стали толщиной = 10 мм. При расчете

разгружающее влияние стального кожуха подвески не учитывается.

Рисунок 1.10. К расчету щеки подвески.

Среднее напряжение растяжения в сечении а – а (рис. 1.10):

Максимальное напряжение в отверстии щеки проверяется по формуле Лямэ

где Pср – среднее давление между цапфой траверсы и щекой.

3 Расчёт механизма передвижения

Полное сопротивление передвижению электротали равняется сопротивлению от трения при движении.

Сопротивление движению от трения:

где G0 = 5000 Н – вес электротали [3].

Полное статическое сопротивление передвижению электротали:

Статическая мощность для перемещения тележки с грузом:

где - КПД передачи при полной нагрузке принимаемый 085.

Принимаем двигатель 4АС71А4У3 – трёхфазный асинхронный короткозамкнутый встраиваемый с параметрами Nдв = 06 кВт Iр = 00086 кгм2 nдв = 1350 мин-1.

Частота вращения ходового колеса:

где Dk = 120 мм – диаметр ходовых колес.

Передаточное число редуктора:

Фактическое передаточное число:

Кинематическая схема механизма передвижения приведена на рис. 1.9.

Рисунок – 1.11. Кинематическая схема механизма передвижения

Фактическая скорость передвижения тележки:

Номинальный момент двигателя:

Статический момент при нагруженной тележке:

Момент двигателя при пуске:

Максимальный момент электродвигателя при пуске:

Средний пусковой момент:

Приведённый момент инерции тележки механизма передвижения с грузом:

Расчет тормозного момента и выбор тормоза.

Максимально допустимое замедление при торможении:

где zпр = 2 – число приводных колёс;

z = 4 – общее число колёс;

= 02 – коэффициент сцепления колеса с рельсом для механизмов работающих в закрытых помещениях;

k = 12 – коэффициент запаса сцепления;

= 0015 – коэффициент трения в опорах вала ходового колеса;

d = (025-03)Dk –диаметр вала (оси) ходового колеса d =004м;

= 00004 – коэффициент трения качения ходовых колес по рельсам.

Сопротивление при торможении тельфера без груза:

Статический момент приведенный к валу двигателя:

Динамический момент при торможении приведенный к валу двигателя:

Тогда тормозной момент:

Выбираем тормоз ТКТ-100 с наибольшим тормозным моментом ТТ=20 Н·м и регулируем его на требуемый тормозной момент. Регулировка осуществляется за счет изменения длины пружины обеспечивающей прижатие колодок к тормозному шкиву.

4 Расчет механизма поворота

Исходные данные: грузоподъемность mгр=4 т; вес тележки Gтел= 5000 Н; вес стрелы Gс= 13200 Н (см. раздел 3); вес поворотной колонны Gпк= 83600 Н (см. раздел 3); диаметр поворотной колонны Dкол= 07 м (см. раздел 3); масса подвески mпод= 364 кг; вылет максимальный L=55 м; вылет минимальный Lm частота вращения крана – 14 обмин; группа классификации механизма – М1 (А1). Схема к расчету представлена на рисунке 1.12.

Рисунок 1.12 – Схема к расчету механизма поворота.

Сила тяжести груза и подвески Н.

вертикальная сила приходящаяся на опорный подшипник

горизонтальная реакция

Предварительно принимаем: диаметр подшипника качения в нижней опоре d = 450 мм; приведенный диаметр сферического шарикоподшипника

d1 = 220 мм; приведенный диаметр упорного шарикоподшипника

d2 = 120 мм; приведенный коэффициент трения в подшипниках качения f = 003.

Момент сил трения в опорах:

Момент инерции медленно поворачивающихся частей крана и груза

Выбираем двигатель типа МТF 011–6 имеющий параметры N = 2 кВт при ПВ = 15% n = 800 обмин Мпуск = 39 Нм Мном = 24 Нм Ip = 0021 кгм2.

Принимаем передаточное число открытой передачи uоп=10 тогда передаточное число червячного редуктора:

Кинематическая схема механизма поворота представлена на рисунке 1.13.

Рисунок 1.13 – Кинематическая схема механизма поворота.

Расчет открытой зубчатой передачи

Для расчета открытой зубчатой передачи на усталостную поверхностей зубьев определяются эквивалентные нагрузки – моменты действующие на зубчатое колесо и шестерню.

Момент действующий на колесо во время пуска

Момент действующий на колесо в период установившегося движения

Момент действующий на колесо во время торможения предварительно примем [6]

Угол поворота крана за время пуска

Допустимый путь торможения ( угол торможения) для кранов с продолжительностью включения ПВ = 15% грузоподъемностью которых не зависит от вылета не должен превышать

Время торможения в этом случае составляет

Рисунок 1.14 – График загрузки механизма поворота

Угол поворота крана за время установившегося движения

Время поворота крана при установившемся движении

Доли работы открытой передачи во время полного цикла

Эквивалентный момент на зубчатом колесе при постоянном числе оборотов определяется по графику загрузки (рис. 1.14)

Эквивалентный момент на шестерне

Проектный расчет зубчатой передачи проведем с использованием ЭВМ в программном комплексе КОМПАС-GEARS.

Результаты расчетов приведены в приложении (таблица А9 – А10).

Расчет червячной передачи

Момент сил трения приведенный к валу двигателя

Момент сил инерции на валу червяка

где Iмуфты = 0023 кгм2.

Суммарный момент на валу червяка

Расчетный момент на валу червячного колеса

Дальнейший расчет червячной передачи производится на ЭВМ в программе КОМПАС-GEARS.

Результаты расчетов приведены в приложении (таблица А7).

Кроме того прочность передачи относительно предела текучести проверяется по моменту передаваемому фрикционной муфтой предельного момента с коэффициентом перегрузки 12:

Муфта предельного момента

Муфта предельного крутящего момента рассчитывается по передаваемому моменту . Схема муфты изображена на рисунке 1.15.

Рисунок 1.15 – Схема фрикционной муфты

Средний радиус поверхности трения дисков

где - наружный радиус диска;

- внутренний радиус диска.

Осевое усилие сжатия необходимое для передачи момента

где z – число пар трения.

Давление на поверхностях трения

Рабочая нагрузка на пружину

где zп – число пружин.

Допустимая предельная нагрузка на пружину

где - диаметр проволоки;

- средний диаметр пружины;

- допустимое напряжение кручения для стали 60С2;

- коэффициент учитывающий отношение .

Прогиб пружины при предельной нагрузке

где - модуль сдвига;

- число рабочих витков пружины.

Прогиб пружины при рабочей нагрузке

Тормозной момент определяется по формуле

где - момент сил инерции приведенный в валу двигателя;

Выбираем тормоз ТКП–100 с тормозным моментом 20 Нм и регулируем на требуемый тормозной момент.

1 Проверочные расчеты механизма подъема

Проводим проверку электродвигателя механизма подъема крана на время разгона и нагрев по среднеквадратичному моменту.

По [3 рисунок 4.4] используя значение ПР найдем значение КПД при подъеме грузов вес которых соответствует относительной доле от номинального указанной на ординате типового графика (рис.П.4.1 [3]).

Принимаем общее количество грузов поднимаемых–опускаемых за время рабочего цикла равным 10. Тогда за время принятого рабочего цикла груз весом Q поднимается – опускается 4 раза весом 0095Q – 3 раза весом 005Q – 3 (см.рис. 2.1).

Рисунок 2.1 – График загрузки механизма подъема

Значения КПД 1 = 085; 2 = 05; 3 = 03.

Статические моменты при подъеме ТСТ.ПОД и опускании ТСТ.ПО определяются по формулам:

где rБ – радиус барабана по средней линии навитого каната.

Моменты инерции масс i–го груза приведенные к первому валу:

Моменты инерции вращающихся масс на первом валу:

где IМ = 06кгм2 – момент инерции муфты с тормозным шкивом определяемый [13 таблица 1.10].

Момент инерции при разгоне всех вращающихся частей механизма приведенный к валу двигателя:

где – коэффициент учета инерции вращающихся масс расположенных на последующих валах.

Приведенный к валу двигателя момент инерции при разгоне всех движущихся частей механизма и груза i–го веса:

Время установившегося движения

где НСР – средняя высота подъема груза.

Номинальный момент двигателя

Среднепусковой момент двигателя

где П.СР =155– кратность среднепускового момента электродвигателя.

Время разгона на подъем и опускание:

Среднеквадратичный момент:

где – коэффициент ухудшения условий охлаждения двигателя в период пуска.

Условие ТСРТДВ.Н выполняется.

Среднеквадратичная мощность двигателя

Если условие проверки соблюдается значит двигатель не будет перегреваться.

2 Проверочные расчеты механизма передвижения

Максимально допустимое ускорение по условию сцепления колёс с рельсом определим по формуле:

где zпр = 2 – число приводных колёс; z = 4 – общее число колёс; = 02 – коэффициент сцепления колеса с рельсом для механизмов работающих в закрытых помещениях; k = 12 – коэффициент запаса сцепления.

Наименьшее допускаемое время пуска по условию сцепления:

Фактическое время пуска механизма передвижения без груза:

Фактическое ускорение механизма без груза при пуске:

Проверяем фактический запас сцепления:

Находим суммарную нагрузку на приводные колёса без груза:

Сопротивление передвижению механизма без груза:

Фактический запас сцепления:

3 Проверочные расчеты механизма поворота

Проводим проверку выбранного двигателя на время разгона до номинальной скорости:

Для увеличения времени разгона можно установить муфту предельного момента.

Выбранный тормоз должен обеспечить время торможения примерно равное времени разгона tт = tр.

Время торможения определяется для крана с грузом по формуле

Условие выполняется. Тормоз подобран верно.

Расчет металлоконструкции

Расчет ведем используя методику и схему изложенную в [4].

Определение основных размеров

Предварительно рассчитаем размеры основных элементов по методике изложенной в [7].

Высота сечения стрелы:

Принимаем h=1000 мм.

Ширина сечения стрелы:

Толщина верхнего пояса:

Подвижная нагрузка от колеса:

Толщина нижнего пояса:

Высота эквивалентного сечения:

Сечение изображено на рис. 3.1.

Момент инерции определяем пренебрегая собственным моментом инерции поясов:

Рисунок 3.1 – Расчетное сечение консоли

Расстояние от нижнего пояса до зева крюка (~1200 мм) определяем по аналогии с подобными конструкциями. Тогда высота колонны

Диаметр подвижной колонны

Принимаем Dкол = 700 мм.

Толщина стенки колонны

Момент инерции колонны

Координата центра тяжести стрелы

Вес подвижной колонны

Вес неподвижной колонны

Рисунок 3.2 –Схема поворотного крана

Проверка прочности (подвижная колонна)

Изгибающий момент в консоли крана:

Материал – сталь Ст. 3 .

Изгибающий момент действующий на вращающуюся колонну:

Момент сопротивления изгибу:

Усилие сжимающее колонну – RV=142164 кг.

Площадь сечения колонны:

Крутящий момент действующий в период пуска

Момент сопротивления кручению:

Суммарное напряжение

Расчет неподвижной колонны

Горизонтальная сила в опоре неподвижной колонны (рис. 3.3)

Рисунок 3.3 – Расчетная схема неподвижной колонны

В связи с малым числом оборотов (nкр=14 мин-1) проверка подшипников качения проводится только по допустимой статической нагрузке.

Упорный шарикоподшипник 8124. Допускаемая статическая нагрузка Qстат=19300 кг. Действительная нагрузка RV=14216 кг.

Радиальный роликовый подшипник 2192. Допускаемая статическая нагрузка Qстат=165000 кг. Действительная нагрузка RH=4642 кг.

Определение прогибов

Прогиб консоли от веса груза веса тали и собственного веса (рис. 3.4):

Рисунок 3.4 – Схема нагружения металлоконструкции крана

Прогиб вращающейся колонны на участке l2

Прогиб вращающейся колонны на участке l3

Прогиб неподвижной колонны

Суммарный угол прогиба

Суммарный прогиб конца консоли

Охрана труда и выбор устройств обеспечивающих безопасную эксплуатацию крана

Устройства обеспечивающие безопасную эксплуатацию крана

Для обеспечения безопасности работы грузоподъемные машины с машинным приводом оборудуют автоматически действующими приборами безопасности. Эти устройства обеспечивают выключение: механизма подъема груза и механизма подъема стрелы перед подходом грузозахватного органа и стрелы к упору механизма передвижения крана или тележки имеющих скорость передвижения 32 ммин и более при подходе их к упорам 1; механизма передвижения грузоподъемной машины при подходе ее к другой машине работающей с ней на одних рельсовых путях; механизма поворота (для неполноповоротных машин) при подходе поворотной части к ее крайним положениям; механизма выдвижения телескопической части; механизма подъема кабины.

Рис. 4.1. Ограничитель высоты подъема подвески электротали

При конструировании ограничителей высоты подъема следует иметь в виду что конечный выключатель механизма подъема должен останавливать грузозахватный огран без груза на расстоянии не менее чем 50 мм до верхнего упора у электроталей и 200 мм у всех других грузоподъемных машин.

Отключение механизмов передвижения грузоподъемной машины или тележки а также механизмов поворота производится конечными выключателями нормально-замкнутого типа на рычаги которых воздействуют специальные линейки. Для выключения механизмов передвижения мостовых кранов конечные выключатели устанавливают на мосту а отключающие линейки —на подкрановых балках. Конечный выключатель механизма передвижения устанавливают таким образом чтобы отключение электродвигателя происходило на расстоянии до упора равном не менее половины пути торможения механизма.

В ходе эксплуатации тельфера и любой другой грузоподъемной техники необходимо принять меры исключающие подъем груза масса которого превышает номинальную грузоподъемность. В качестве одной из обязательных технических мер для этого применяются специальные устройства – ограничители грузоподъемности (рис. ). Ограничитель ВОТмонтируется непосредственно на неподвижную ветвь грузового каната сразу под конструкцией тельфера.

Рисунок 4.2 – Ограничитель грузоподъемности типа ВОТ

Наладка ограничителя груза проводится с учетом динамики электротельфера чем гарантируется его быстрое срабатывание - груз почти не отрывается от пола. Блокировка подъема не действует на команду "спуск" необходимую для разблокирования системы. В состав ограничителя ВОТ входит корпус со встроенным регулируемым микровыключателем два направляющих канатных ролика и два стягивающих болта с удерживающей планкой. Ветвь грузового каната при монтаже проходит между болтами а планкой прижимается к роликам. Во избежание смещения каната и его повреждения планка имеет специальное монтажное углубление с внутренней стороны. По мере затяжки болтов ветвь каната искривляется обходя поочередно два ролика и планку. Но под воздействием нагрузки канат вновь распрямляется оттягивая планку болты которой соединяются с корпусом через тарельчатые пружины. При полном распрямлении каната микровыключатель механически связанный с пакетом пружин размыкает свои контакты которые расположены в цепи включения контактора подъема. Дальнейший подъем груза после срабатывания микровыключателя уже невозможен.

Мероприятия по технике безопасности

Правила устройства и безопасной эксплуатации грузоподъемных кранов [2] (далее - Правила) разработаны в соответствии с Законом Республики Беларусь от 10 января 2000 года "О промышленной безопасности опасных производственных объектов" (Национальный реестр правовых актов Республики Беларусь 2000 г. № 8 2138) и обязательны для всех организаций независимо от их организационно-правовой формы и формы собственности а также для индивидуальных владельцев грузоподъемных кранов.

Правила устанавливают требования к проектированию устройству изготовлению реконструкции монтажу установке ремонту эксплуатации и диагностированию грузоподъемных кранов их узлов и механизмов включая приборы и устройства безопасности а также грузозахватных органов грузозахватных приспособлений и тары.

Правила распространяются на:

- краны всех типов включая мостовые краны-штабелеры с машинным приводом и краны-манипуляторы (далее - краны);

- грузовые электрические тележки передвигающиеся по надземным рельсовым путям совместно с кабиной управления (далее - краны);

- краны-экскаваторы используемые для работы только с крюком подвешенным на канате или электромагнитом (далее - краны);

- электрические тали;

- подъемники крановые;

- лебедки с машинным приводом предназначенные для подъема груза и (или) людей;

- грузозахватные органы;

- грузозахватные приспособления;

- тару за исключением специальной тары применяемой в металлургическом производстве а также в морских и речных портах требования к которой устанавливаются отраслевыми правилами и (или) нормами.

Машинист грузоподъемных кранов обязан:

- знать требования Правил;

- знать инструкцию для машинистов грузоподъемных кранов а также инструкцию завода-изготовителя по монтажу и эксплуатации крана;

- знать безопасные способы строповки зацепки грузов и складирования;

- контролировать работу стропальщика и отвечать за действия прикрепленного к нему для прохождения стажировки ученика а также за нарушения требований изложенных в Правилах должностной инструкции и инструкции завода-изготовителя по монтажу и эксплуатации крана;

- проверять наличие приборов и устройств безопасности на кране (конечных выключателей указателя грузоподъемности в зависимости от вылета стрелы сигнального прибора аварийного рубильника ограничителя грузоподъемности анемометра нулевой блокировки); проверять исправность съемных грузозахватных приспособлений и тары; сообщать о замеченных неисправностях железнодорожного пути ответственному за безопасное производство работ кранами;

- производить работы с использованием крана только по сигналу стропальщика. Если стропальщик дает сигнал действуя вопреки инструкции то машинист по такому сигналу не должен производить требуемый маневр крана. За повреждения причиненные действиями крана вследствие выполнения неправильно поданного сигнала несут ответственность как машинист так и стропальщик подавший неправильный сигнал. Обмен сигналами между стропальщиком и машинистом должен производиться по установленному в организации порядку. Сигнал "Стоп" крановщик обязан выполнять независимо от того кто его подает;

- определять по указателю грузоподъемности грузоподъемность крана для каждого вылета стрелы. При работе крана на уклоне а железнодорожного крана также по кривой когда указатель вылета не учитывает уклона вылет стрелы определять фактическим промером при этом замеряется горизонтальное расстояние от оси центральной колонны крана до центра свободно висящего крюка;

- перед подъемом груза предупредить стропальщика и всех находящихся около крана лиц о необходимости уйти из зоны поднимаемого груза и возможного опускания стрелы. Перемещение груза можно производить только при отсутствии людей в зоне работы крана.

Указанные требования машинист должен выполнять также при подъеме и перемещении грейфера или грузоподъемного магнита; при погрузке и разгрузке вагонеток автомашин и прицепов к ним железнодорожных полувагонов и платформ убедиться в отсутствии людей на транспортных средствах; устанавливать крюк подъемного механизма над грузом так чтобы при подъеме груза исключалось косое натяжение грузового каната; при подъеме груза массой близкой к разрешенной грузоподъемности для данного вылета стрелы поднять его на высоту не более 200-300 мм чтобы убедиться в устойчивости крана и исправности действия тормозов после чего производить его подъем на нужную высоту; при подъеме стрелы следует следить чтобы она не поднималась выше положения соответствующего наименьшему рабочему вылету; при подъеме и опускании груза находящегося вблизи стены колонны штабеля железнодорожного вагона автомашины станка или другого оборудования предварительно убедиться в отсутствии людей между поднимаемым грузом и указанными частями здания транспортными средствами или оборудованием а также в невозможности задевания стрелой или поднимаемым грузом стен колонн вагона и других препятствий. Укладка грузов в полувагоны на платформы и вагонетки а также снятие его должны производиться без нарушения равновесия полувагонов вагонеток и платформ и под наблюдением лица ответственного за безопасное производство работ кранами; перед подъемом груза из колодца канавы траншеи котлована и перед опусканием груза в них предварительно убедиться путем опускания порожнего (ненагруженного) крюка в том что при его низшем положении на барабане остается не менее 15 витка каната не считая витков находящихся под зажимным устройством; укладывать и разбирать грузы равномерно без нарушения установленных для складирования грузов габаритов; внимательно следить за канатами в случае спадания их с барабана или блоков образования петель или обнаружения повреждений канатов необходимо приостановить работу крана.

Машинист грузоподъемного крана несет ответственность за нарушения требований Правил; ему запрещается:

- устанавливать кран под действующей линией электропередачи любого напряжения. Устанавливать кран или производить перемещение груза на расстоянии ближе 30 м от крайнего провода линии электропередачи машинист может только при наличии наряда-допуска подписанного главным инженером или главным энергетиком организации являющейся владельцем крана. Работа крана в этом случае должна производиться под непосредственным руководством ответственного лица назначенного приказом по организации с указанием его фамилии в наряде-допуске;

- при наличии у крана двух механизмов подъема одновременная их работа. Крюк неработающего механизма должен быть всегда поднят в наивысшее положение;

- отключать приборы безопасности;

- производить подъем или опускание груза когда в зоне работы крана находятся люди;

- допускать к обвязке или зацепке грузов лиц не имеющих удостоверения стропальщика а также применять грузозахватные приспособления без бирок или клейм. Машинист в этих случаях должен прекратить работу краном и поставить в известность лицо ответственное за безопасное производство работ кранами;

- поднимать или кантовать груз масса которого превышает грузоподъемность крана для данного вылета стрелы. Если машинист не знает массы груза то он должен получить в письменном виде сведения о массе груза у лица ответственного за безопасное производство работ кранами;

- опускать стрелу с грузом до вылета при котором грузоподъемность крана будет меньше массы поднимаемого груза;

- производить резкое торможение при повороте стрелы с грузом;

- подтаскивать груз по земле рельсам и лагам крана при косом натяжении канатов а также передвигать железнодорожные вагоны платформы вагонетки или тележки при помощи крюка;

- поднимать крюком или грейфером груз засыпанный землей или примерзший к земле заложенный другими грузами укрепленный болтами или залитый бетоном;

- освобождать краном защемленные грузом съемные грузозахватные приспособления;

- поднимать железобетонные изделия с поврежденными петлями неправильно обвязанный груз находящийся в неустойчивом положении подвешенный за рог двурогого крюка а также в таре заполненной выше бортов;

- укладывать груз на электрические кабели и трубопроводы а также на краю откоса или траншеи;

- поднимать груз с находящимися на нем людьми а также груз выравниваемый массой людей или поддерживаемый руками;

- передавать управление краном лицам не имеющим прав на управление краном а также допускать к самостоятельному управлению учеников и стажеров без своего наблюдения за ними;

- производить погрузку и разгрузку автомашин при нахождении людей в кабине;

- поднимать баллоны со сжатым или сжиженным газом не уложенные в специальные контейнеры.

Обоснование и выбор смазочных материалов

В редукторе электротали механизма передвижения червячном редукторе механизма поворота применяют наиболее простой способ смазки – картерный непроточный (окунание зубьев зубчатых колёс в масло залитое в корпус). Этот способ смазки был выбран потому что окружные скорости не превышают

По рекомендациям меньшее колесо должно погружаться в масло не менее чем на две высоты зуба а минимальное расстояние от вершин зубьев до дна масляной ванны должно быть не менее (5÷10)m.

Принимаем для смазки редуктора масло трансмиссионное ТМ-3-9

ГОСТ 17472-85 имеющее кинетическую вязкость .

Для смазки подшипников а также открытой зубчатой передачи механизма поворота так как окружная скорость валов менее 3 мс то применяем смазку : Литол-24 ГОСТ 21150-87.

Подъемно-транспортные машины : метод. указания к практическим занятиям для студентов специальности 1–36 11 01 «Подъемно-транспортные строительные дорожные машины и оборудование» : в 2 ч. Сост. В. И. Иванов А. Н. Костюшко. – Могилев : Белорус.-Рос. ун-т 2012. – Ч. 1. – 33 с.

Подъемно-транспортные машины : метод. указания к курсовому проектированию для студентов специальности 1–36 11 01 «Подъемно-транспортные строительные дорожные машины и оборудование» Сост. А. Н. Костюшко. – Могилев : Белорус.–Рос. ун–т 2008. – 15 с.

Курсовое проектирование грузоподъемных машин : учеб. пособие для студентов машиностроительных специальностей вузов С. А. Казак [и др.] ; под ред. С. А. Казака. – М. : Высш. шк. 1989. – 319 с. : ил.

Руденко Н. Ф. Курсовое проектирование грузоподъемных машин: Атлас конструкций Н. Ф. Руденко М. П. Александров А. Г. Лысяков. – М.: Машиностроение 1996. – 324 с.

Александров М. П. Подъемно–транспортные машины: учебник для вузов М. П. Александров. – М.: Высш. шк. 1972. – 214 с.

Иванченко Ф. К. Расчеты грузоподъемных и транспортных машин

Ф. К. Иванченко В. С. Бондарев В. Я. Барабанов. Киев: Вища шк.

Снесарев Г.А. Проектирование и расчет металлоконструкций подъемно-транспортных машин: учебное пособие Г.А. Снесарев В.П. Тибанов. – М: ВТУ им. Баумана 1985. – 55с.

Правила устройства и безопасной эксплуатации грузоподъемных кранов-Мн.:2006.-123с.

![]() сп крюк.doc

сп крюк.doc

Болт М10 6gx110 ГОСТ Р ИСО 7378-93

Винт М8х20 ГОСТ 1476-93

Гайка М10 ГОСТ 5932-73

Крюк однорогий №12 ГОСТ6627-66

Подшипник 8108 ГОСТ7872-89

Подшипник 310 ГОСТ8338-75

Шплинт 2х20 ГОСТ 397-79

Штифт 8h11x80 ГОСТ 10774-80

КнКЭ-4000-09.00.000

![]() Чертеж.dwg

Чертеж.dwg

Технические характеристики:

Скорость передвижения тали

Скорость поворота калонны

Группа режима работы А1

Технические требования:

* Размеры для справок

механизма подъема груза

механизма передвижения тали

КнКЭ-4000-00.00.000 ВО

Схема запасовки каната

![]() сп мех пов.doc

сп мех пов.doc

Винт М6х8 ГОСТ 15589-70

Муфта МУВП ГОСТ 21424-93

КнКЭ-3200-08.00.000

Шпонки ГОСТ 23360-78

![]() механизм поворота.dwg

механизм поворота.dwg

Остальные размеры по СТБ 1022-96

КнКЭ-4000-05.00.000 СБ

![]() крюк.dwg

крюк.dwg

*Размеры для справок

Смазка подшипников Литол 24 МЛи 412-3 ГОСТ 21150-87

Остальные технические требования по СТБ 1022-96

КнКЭ-4000-03.00.000 СБ

![]() сп ВО.doc

сп ВО.doc

Кран поворотный с электроталью

ПК-3200-01.00.000 СБ

ПК-3200-02.00.000 СБ

ПК-3200-03.00.000 СБ

Механизм передвижения

ПК-3200-04.00.000 СБ

Стрела с поворотной колонной

ПК-3200-05.00.000 СБ

ПК-3200-06.00.000 СБ

ПК-3200-07.00.000 СБ

Заимствованные изделия

КнКЭ-4000-03.00.000 СБ

КнКЭ-4000-04.00.000 СБ

КнКЭ-4000-05.00.000 СБ

КнКЭ-4000-06.00.000 СБ

Вновь разрабатываемые изделия

КнКЭ-4000-07.00.000 СБ

КнКЭ-4000-08.00.000 СБ

КнКЭ-4000-09.00.000 СБ

КнКЭ-4000-00.00.000

![]() сп таль.doc

сп таль.doc

КнКЭ-4000-08.01.000 СБ

КнКЭ-4000-08.02.000 СБ

КнКЭ-4000-08.03.000 СБ

КнКЭ-4000-08.04.000 СБ

Манжета 1-30х52-3 ГОСТ8752-79

Кольцо А28.65Г ГОСТ 13942-86

Кольца ГОСТ 13943-86

Подшипники ГОСТ8338-75

Шпонка 12х8х80 ГОСТ 23360-78

Электродвигатель 4АС132В3У3 18709-73

![]() Тельфер.dwg

Тельфер.dwg

Рабочее напряжение в сети

*Размеры для справок

Смазка шарниров Литол 24 МЛи 412-3 ГОСТ 21150-87

Остальные технические требования по СТБ 1022-96

КнКЭ-4000-09.00.000 СБ