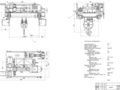

Кран мостовой грузоподъемностью 12,5 т

- Добавлен: 25.10.2022

- Размер: 4 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

![]() rsrr-rrssrrrr.dwg

rsrr-rrssrrrr.dwg

т 2 Высота подъемагруза

м 3 Группа режима работы 4 Прордолжительность включения 5 Скорость

ммин: подъема груза передвижения тележки передвижения крана 6 Электродвигатель механизма: подъема груза: тип мошность

кВт частота вращения

мин передвижения тележки: тип мошность

мин передвижения крана: тип мошность

мин 7 Редуктор механизма: подъем груза: тип передаточное число передвижения тележки: тип передаточное число передвижение крана тип передаточное число 8 Давление на рельс

кН: колеса тележки колеса крана 9 Канат 10крана

80 МТF411-8 18 695 MTF012-6 2

840 MTF211-6 9 915 Ц2-500-I-4M 50

Ц3ВК-400 25 Ц2-250-III-1 15

Техническая характеристика

![]() rrrrrryer.dwg

rrrrrryer.dwg

т Высота подъема груза

м Группа режима работы Продолжительность включения: Скорость

ммин подъема груза передвижения тележки Электродвигатель механизма: подъема груза: тип мощность

кВт частота вращения

мин передвижения тележки тип мощность

мин Редуктор механизма: подъема груза: тип передаточное число передвижения тележки: тип передаточное число Давление колеса тележки на рельс

MTF 411-8 18 695 MTF 0

![]() rrss.dwg

rrss.dwg

![]() rrssrresrrsrrs-rrryiresryer.docx

rrssrresrrsrrs-rrryiresryer.docx

Принцип действия мостового крана грузоподъёмностью 125 т.12

1. Назначение крана12

2. Описание конструкции и принцип действия мостового крана12

Расчет основных параметров.17

1. Расчёт механизма подъёма.17

2. Выбор и подбор каната.18

3. Расчёт и выбор канатного барабана.18

4. Выбор электрооборудования и редуктора.21

7. Закрепление конца каната на барабане.24

8. Выбор крюка и крюковой подвески25

8.1. Расчет траверсы крюка.26

9. Механизм передвижения тележки.27

9.1. Расчет ходовых колес тележки28

9.2. Расчетная нагрузка на колесо28

Значительную роль играет подъемно-транспортное машиностроение перед которым поставлена задача широкого внедрения во всех областях народного хозяйства комплексной механизации и автоматизации производственных процессов ликвидации ручных погрузочно-разгрузочных работ и исключения тяжелого ручного труда при выполнении основных и вспомогательных технологических операций.

Правильный выбор подъемно-транспортного оборудования является решающим фактором нормальной работы и высокой продуктивности производства. Нельзя обеспечить его устойчивый ритм на современной ступени интенсификации без согласованной и безотказной работы современных средств механизации внутрицехового и межцехового транспортирования сырья полуфабрикатов и готовой продукции на всех стадиях обработки и складирования.

Современные высокопроизводительные грузоподъемные и транспортирующие машины работающие с большими скоростями и обладающие высокой грузоподъемностью являются результатом постепенного развития этих машин в течение долгого времени.

Первыми средствами облегчающими ручной труд были рычаги катки и наклонные плоскости. Проведение крупных строительных работ при таких средствах механизации требовало привлечения громадного количества людей. Рычажные подъемники — прототипы современных стреловых кранов - использовались для подведения воды. транспортирования сначала в виде водоподъемных и скребковых лотков а затем в виде ковшовых подъемников - прототипов современных элеваторов приводившихся в движение силой течения воды или вручную.

В- I860 году был создан первый кран с паровым двигателем. В 80-х годах 19 века начали применять краны с электрическими двигателями.

Большая заслуга в деле развития подъемно-транспортной техники принадлежит России

В России были созданы условия для быстрого развития подъемно-транспортного машиностроения развития механизации тяжелых и трудоемких работ механизации и автоматизации производства. Подъемно-транспортное машиностроение выделилось в отдельную отрасль машиностроения. Созданы специализированные заводы по выпуску подъемно-транспортного оборудования.

Темпы развития подъемно-транспортного машиностроения технический уровень и качество выпускаемого оборудования позволяют обеспечить выполнение все возрастающего объема погрузочно-разгрузочных транспортных и складских работ в самых различных областях народного хозяйства. Внедрение прогрессивных машин и оборудования средств механизации позволило существенно увеличить производительность труда

Классификация грузоподъемных машин

Классификация данной машины:

класс - машины для транспортирования;

группа – грузоподъемные машины;

тип – грузоподъемные краны;

типоразмер – кран мостовой грузоподъёмностью 125тон

Грузоподъемные машины предназначены для перемещения и подачи груза в требуемое место обслуживаемое машиной. Конструкции этих машин чрезвычайно разнообразны. Их можно классифицировать по конструктивным признакам назначению характеру выполняемой ими работы.

Рисунок 1. Схема классификация грузоподъёмных машин

Для подъема груза на небольшую высоту (до 1 м) служат простейшие грузоподъемные механизмы –домкраты обычно применяемые при ремонтных и монтажных работах. Привод домкратов может быть ручным и механическим. Различают винтовые рычажно-реечные зубчато-реечные и гидравлические домкраты.

К простейшим грузоподъемным механизмам относятся лебедки (рисунок 2) предназначенные для подъема опускания перемещения грузов по горизонтальному или наклонному пути при производстве различных погрузочно-разгрузочных ремонтных и строительно-монтажных работ так и в качестве силового оборудования для комплектации различных подъемных устройств (кранов подъемников и др.).

Рисунок 2. Лебедка с электроприводом

В зависимости от исполнения лебедки можно подразделить:

по типу привода - на лебедки с ручным и машинным приводом;

по типу тягового элемента - на канатные и цепные;

по типу установки - на неподвижные (закрепленные на полу стене потолке) и передвижные (на тележках передвигающихся по полу или по подвесным путям);

по числу барабанов - на одно- двух- и многобарабанные лебедки;

по типу барабана - на нарезные гладкие и фрикционные.

Для внутрицехового и межцехового транспортирования грузов обслуживания поточных и автоматических линий станков и других механизмов применяют компактные подъемные лебедки тали (рисунок 3) имеющие ручной электрический или пневматический приводы. Тали устанавливают стационарно или на передвигающихся тележках. Грузоподъемность электроталей составляет от 025 до 15 т скорость подъема от 5 до 25 ммин. Скорость горизонтального передвижения талей устанавливают в зависимости от длины нуги и назначения тали.

При необходимости подъема груза по определенной траектории применяют подъемники в которых подъем груза проводится в клетях на платформах или в бадьях перемещающихся в жестких направляющих. Стационарные подъемники периодического действия предназначенные для подъема и спуска людей и грузов в кабине по прямолинейным жестким направляющим имеющим угол наклона к вертикали не более 15° называются лифтами.

Подъемники предназначенные для перемещения сыпучих грузов в саморазгружающихся ковшах (скипах) по жестким направляющим называют ковшовыми или скиповыми. Ковшовые подъемники применяют для загрузки доменных печей вагранок и т.п.

Наиболее распространенными грузоподъемными машинами являются грузоподъемные краны - машины циклического действия предназначенные для подъема и перемещения в пространстве груза удерживаемого грузозахватным устройством. Они имеют весьма разнообразное конструктивное исполнение и назначение.

По конструктивному признаку их подразделяют:

Краны мостового типа (рисунок 4) к которым относят собственно мостовые краны козловые и полукозловые краны перегрузочные мосты настенные передвижные консольные краны мостовые краны-штаблеры.

Рисунок 4. Мостовой кран

Краны стрелового типа – поворотные краны на колонне имеющие постоянный или переменный вылет; собственно стреловые передвижные краны со стрелой закрепленной на раме ходового устройства или на поворотной платформе размещенной непосредственно на ходовой раме;

Башенные (рисунок 5) портальные и полупортальные краны вантовые краны и др.

Рисунок 5. Башенный кран

По виду грузозахватного устройства краны подразделяют на: крюковые грейферные магнитные клещевые и др.

По роду привода краны подразделяют на краны с ручным и механическим (электрическим гидравлическим пневматическим и др.) приводами.

По степени поворота стрелы относительно опорной оси краны могут быть неповоротные полноповоротные и неполноповоротные.

По способу отпирания ходовой части на рельсовый путь краны могут быть опорного типа опирающиеся на путь сверху и подвесного типа перемещающиеся по нижним полкам рельсов подвесного кранового пути.

Большое применение в промышленности имеют передвижные консольные настенные краны (рисунок 6) передвигающиеся по рельсам расположенным на подкрановых балках закрепленных на подкрановых колоннах вдоль стены здания.

Рисунок 6. Консольный настенный кран

Наиболее широко в промышленности используют мостовые электрические краны. Для осуществления токоподвода к двигателям расположенным на тележке обычно используют троллеи из круглой или угловой стали.

При относительно малых грузоподъемностях (до 5т) применяют одно- и двух балочные кран-балки.

При установке моста крана на двух высоких опорных стойках перемещающихся по рельсам уложенным на уровне земли получается козловой кран (рисунок 7) для работы со штучными грузами или мостовой перегружатель для работы с сыпучими грузами.

Рисунок 7. Козловой кран

Автомобильные краны (рисунок 8) с гидравлическим приводом имеют ряд преимуществ перед кранами с другими видами привода. Гидравлический привод позволяет получить большое тяговое усилие без применения громоздких передач и осуществлять в широких пределах плавное регулирование скорости движения механизмов. Управление краном с гидравлическим приводом значительно проще чем кранами с механическими передачами.

Рисунок 8. Автомобильный кран

Для обслуживания погрузочно-разгрузочных работ а также для производства работ по ликвидации по следствий железнодорожных аварий применяют поворотные железнодорожные краны. (рисунок 9) Они имеют большую грузоподъемность - до 250 т.

Рисунок 9. Портальный кран.

В этих кранах все большее применение получает дизель-электрический многомоторный привод. Для погрузки и выгрузки штучных и насыпных грузов морских и речных портах с высоким грузооборотом применяют портальные краны.

Принцип действия мостового крана грузоподъёмностью 125 т.

Мостовые краны являются одними из наиболее распространенных и предназначены для обслуживания технологических грузопотоков выполнения погрузочно-разгрузочных транспортных операций в цехах промышленных предприятий на монтажных контейнерных площадках в открытых и закрытых складах. Краны перемещаются по рельсовым путям расположенным на значительной высоте от пола цеха занимают мало полезного пространства и обеспечивают обслуживание почти всей его площади. В некоторых случаях мостовые краны располагают на эстакадах. Основные параметры и размеры мостовых кранов выбирают по ГОСТ 6711—70. Грузоподъемность до 1000 т; пролеты кранов 2 34 м; скорости подъема груза до 1 мс (60 ммин) передвижения крановой тележки 017 083 мс (10 50 ммин) передвижения моста 066 25 мс (40 150 ммин).

Самое большое распространение получили мостовые краны грузоподъемностью 5 320 т. Примерно 23 всех мостовых кранов снабжены крюковыми подвесками. По грузоподъемности пятитонные краны составляют 20% десятитонные — 17%. Наиболее распространен средний режим работы примерно 80% кранов.

Мостовые краны комплектуют из унифицированных узлов. Они бывают с одной и двумя тележками. В зависимости от конструкции моста краны делят на одно- и двухблочные (специальные краны могут быть многобалочными).

2.Описание конструкции и принцип действия мостового крана

Двухбалочные мостовые краны находят наибольшее распространение для всех грузоподъемностей. В зависимости от назначения на мостовом кране устанавливают грузовые тележки с одним и двумя механизмами подъема различной подъемной силы.

Специальные мостовые краны большой грузоподъемности (450 630 т) имеют две основные балки для главной тележки и две внутренние балки по которым передвигается вспомогательная тележка с двумя подъемами (10020 т).

Двухбалочный мостовой кран общего назначения (рисунок 10) состоит из двух главных балок 2 по которым передвигается грузовая тележка 1. Главные балки прикреплены к концевым балкам 6 опирающимся через ходовые колеса 5 на рельсы уложенные на подкрановые балки. Передвигается кран двумя раздельными механизмами 4. Электрический ток к крану подводится главными троллеями протянутыми вдоль пролета цеха с противоположной от кабины стороны к тележке крана ток подается гибким кабелем 7. Управляется кран из кабины 3. Мост крана изготавливают из сплошных балок или в виде фермы из стали различных профилей.

Рисунок 10. Мостовой кран.

Предохранительные и взвешивающие устройства. Для безопасной эксплуатации краны оборудованы специальными устройствами. В подъемных механизмах устанавливают конечные выключатели которые при подходе груза к крайнему верхнему положению автоматически останавливают механизм вследствие разрыва электрической цепи. Применяют следующие типы конечных выключателей: рычажный и кнопочный для одностороннего и шпиндельный винтовой для двухстороннего ограничения хода.

Ограничитель высоты подъема приведен на (рисунок 11) На тележке установлен конечный выключатель 5 соединенный канатом 1 с рычагом 3 и грузом 2 обеспечивающим замыкание контактов конечного выключателя 5. При достижении крюковой подвески 4 верхнего положения рычаг 2 приподнимается разрывает контакты конечного выключателя и отключает электродвигатель механизма подъема.

Рисунок 11. Ограничитель высоты подъёма груза.

Краны снабжают ограничителями грузоподъемности которые автоматически выключают привод механизма подъема если груз превышает максимальную грузоподъемность крана (до 20%). В кранах с гидравлическим приводом ограничителем грузоподъемности является предохранительный клапан.

На кранах и тележках предусмотрены буферы (пружинные гидравлические и др.) а при скорости передвижения тележки или моста более 32 ммин в конце пути устанавливают конечные выключатели. В башенных портальных и козловых кранах конечные выключатели устанавливают независимо от величины скорости движения.

Рисунок 12. Месдоза на уравнительном блоке.

В некоторых кранах предусматривают взвешивающие устройства которые одновременно выполняют роль ограничителей подъемной силы. Силовые месдозы бывают различных типов. Месдозы могут быть установлены и на уравнительном блоке 5 (рисунок 12). Траверса 3 посредством пружин 4 опирается на месдозы 1. Для предохранения месдоз от перегрузки предусмотрены ограничители 2.

Рисунок 13. Тележка мостового крана.

Тележка (рисунок 13) состоит из сварной металлической рамы 2 на ходовых колесах на которой смонтированы механизмы подъема 1 груза и передвижения 3 тележки.

Рама сварена из продольных и поперечных балок из листовой стали; сверху накрыта настилом. С целью снижения массы тележки и повышения ее жесткости применяют гнутые профили.

Узлы механизмов смонтированы так что на продольные балки опираются подшипники вала барабана редуктор и двигатель механизма подъема.

Механизм передвижения установлен посредине между ходовыми колесами или сбоку тележки — для удобства монтажа и замены вертикального редуктора. При конструировании тележек необходимо стремиться к тому чтобы ее центр тяжести приближался к геометрическому центру; при этом будет выполнено весьма важное требование равномерного распределения нагрузки на ходовые колеса. Однако с целью создания максимального сцепного веса и исключения пробуксовок колес центр тяжести тележки целесообразно сместить в сторону оси приводных колес. Расположение механизмов должно быть удобным для доступа и обслуживания; тележки по краям ограждены перилами. В механизме подъема применяют двухступенчатые цилиндрические горизонтальные редукторы типа Ц-2 ГК редукторы с планетарными передачами.

В механизме передвижения тележки применяют вертикальные редукторы типа ВК и ВКН (боковые).

В качестве муфт наибольшее применение в кранах получили зубчатые муфты типа МЗ МЗП обладающие хорошими компенсирующими свойствами достаточной податливостью и надежностью работы.

С целью снижения массы и габаритов крановых тележек предложены конструкции у которых корпус редуктора одновременно является и балкой рамы.

Расчет основных параметров.

Скорость подъема груза ммин

Высота подъема груза м

Скорость передвижения тележки ммин

Скорость передвижения крана ммин

1.Расчёт механизма подъёма.

В кранах мостового типа применяются преимущественно сдвоенные полиспасты.

Рисунок 14. Механизм подъема.

Натяжение max каната при подъёме расчётного груза Н

где а - количество полиспастов; - кратность каждого полиспаста; - КПД блока (096..097)

где z -количество ветвей на котором висит груз

где -к.п.д блока с учетом жесткости каната для блока на подшипниках качения на подшипниках скольжениях =096 097.

где m- число блоков в полиспасте.

2.Выбор и подбор каната.

Конструкцию каната принимают из условий его эксплуатации. Диаметр каната определяют по его разрывному усилию по ГОСТ 2688-80.

где - коэффициент запаса прочности каната принимаемый по таблице (1).

Принимаем канат двойной свивки типа ЛК-3 конструкции

*25(6+12)+1 о.с. ГОСТ 7668-80

Диаметр каната мм175

Расчётная площадь сечения проволок 200

Разрывное усилие кН186

3.Расчёт и выбор канатного барабана.

Диаметр барабана (блока) по дну канавки

где - диаметр каната;- коэффициент по нормам ГГТИ =25 (принимаем значение по режиму работы крана).

Принимаем однослойную навивку каната на нарезном барабане диаметром

Диаметр блока и барабана по центру наматывания каната:

Диаметр блока крюковой подвески принимаем Dбл=450мм;

Диаметр уравнительного блока.

Блок изготавливается из чугуна СЧ15-32. .

Из условий технологии изготовления литых барабанов толщина стенки их должна быть не менее 12мм

Толщину обечайки принимаем предварительно см

Принимаем толщину стенки =16мм.

тогда внутренний диаметр обечайки

Число витков на одной половине барабана

где- высота подъёма груза; - кратность полиспаста;(15..2) - несматываемые с барабана витки безопасности наличие которых снижает на 70-80% натяжение конца каната в месте его закрепления.

Общая длина барабана

где - длина нарезки на одной половине барабана равная

Здесь - шаг нарезки барабана мм

- длина участка барабана для закрепления конца каната равная

Толщина стенки проектируемого чугунного барабана.

Принимаем толщину стенки б = 16 мм.

Кроме сжатия стенка барабана испытывает деформацию изгиба и кручения (рисунок 15).

Рисунок 15. К расчету барабана.

Крутящий момент передаваемый барабаном

Изгибающий момент определяем когда крюковая подвеска находится в самом верхнем положении (расстояние между навиваемыми канатами

(lг = 180 мм). После конструктивной проработки расстояние от точки приложения усилия Smах до середины торцового диска оказалось равным l' = 450 мм.

Сложное напряжение от изгиба и кручения

где W-экваториальный момент сопротивления поперечного сечения барабана

Напряжения от изгиба и кручения в стенках барабана незначительны при длине барабана менее трех диаметров они не превышают 15%от напряжения сжатия.

4.Выбор электрооборудования и редуктора.

Определим частоту вращения барабана.

Расчетное передаточное число редуктора

По каталогу принимаем редуктор типа Ц2-500-50 94-4М (с передаточным числом ). Суммарное межосевое расстояние А=500мм вал тихоходный с концом под зубчатую муфту.

Для обеспечения запаса сцепления kсц-12 при пуске незагруженной крана ускорения его должно быть не более значения.

Ускорение при пуске поднимаемого номинального груза

Такое ускорение удовлетворяет рекомендациям для кранов общего назначения

Статический момент сопротивления на валу двигателя

-к.п.д механизма передвижения тележки(07 085);

Момент инерционных движущихся масс механизма приведенный к валу двигателя

Момент инерции ротора двигателя

Момент зубчатой муфты с тормозным шкивом

коэффициент учитывающей моменты инерционных масс деталей вращающихся медленнее чем вал двигателя принимаем

общее передаточное число механизма;

По каталогу выбираем электродвигатель с переменного тока-с фазовым роторного типа МТF411-8 мощностью Р=18кВт. По каталогу принимаем редуктор типа Ц2-500-50 94-4М Суммарное межосевое расстояние А=500мм вал тихоходный с концом под зубчатую муфту.

Принимаем по каталогу (приложение L) тормоз типа ТКТГ-300м с наибольшим крутящим моментом отрегулированный на расчетный момент.

Между двигателем и редуктором устанавливаем зубчатую муфту с тормозным шкивом Dт=300мм. (Приложение XLVII) ГОСТ 5006-55 имеющий следующею характеристику: наибольший передаваемый крутящий момент момент инерции .

Выбранная муфта удовлетворяет условия передачи крутящего момента допускаемого муфтой (приведенного ГОСТом 5006-55). По таблице (приложения LV) выбираем стандартную муфту (ГОСТом5006-55) №9 с модулем m=6мм числом зубьев z=46 ширина зуба b=35мм толщиной зуба s1=891мм наибольшим моментом передаваем муфтой равным .

7.Закрепление конца каната на барабане.

Принимаем конструкцию крепления каната к барабану прижимной планкой имеющей трапециевидные канавки (рисунок 16). Канат удерживается от перемещений силой трения возникающей от зажатия его между планкой барабаном болтами (шпильками). Начиная от планки (точка Б) предусматривают дополнительные витки (12 2) способствующие уменьшению усилия в точке закрепления каната. Натяжение каната перед прижимной планкой Н

где e=272-основание натурального логарифма;

f-коэффициент трения между канатом и барабаном (f=010 016);

- угол обхвата барабана канатом (витки безопасности );

Рисунок 16. Схема закрепления каната к барабану.

Натяжение болтов крепящих планку к барабану Н

Где - коэффициент трения между прижимной планкой и барабаном; при угле заклинивания каната

Суммарное напряжение в каждом болте

8.Выбор крюка и крюковой подвески

По номинальной грузоподъемности Q=125тон и режиму работы выбираем крюк однорогий тип Б №17 (ГОСТ 6627-74).

Крюк изготовлен из стали 20 имеющей предел прочности в предел текучести т предел выносливости -1=.Резьба шейки крюка –метрическая М64 с внутренним диаметром dв=562мм. На прочность крюк проверяют в сечениях

Рисунок 17. Крюк однорогий

Рисунок 18. Крюковые подвески

8.1.Расчет траверсы крюка.

Траверса крюка изготавливается из стали45 имеющей предел прочности в=6100 кгссм2 предел текучести т=4300кгссм2 предел выносливости -1=2500кгссм2.

Из приложения XI (1) определяем расчетные размеры. Расстояние между осями крайних блоков b=266мм. Расчетная нагрузка на траверсу

Рисунок 19. Траверса

Максимальный изгибающий момент (рисунок сечение А - А)

Момент сопротивления среднего сечения траверсы

где [] — допускаемое напряжение на изгиб кгссм2.

Так как напряжения в траверсе изменяются по пульсирующему циклу приближенно принимают [] = 600 1000 кгссм2.

Момент сопротивления среднего сечения траверсы (рисунок.) ослабленной отверстием

b 1 — ширина траверсы; назначается с учетом наружного диаметра D1 посадочного гнезда для упорного подшипника

9.Механизм передвижения тележки.

Механизм передвижения тележки выполняем по кинематической схеме приведена на рисунке 20.

Рисуно 20. Схема механизма передвижения тележки

Для передачи крутящего момента от двигателя к приводным колесам использован вертикальный редуктор типа ВКН. Вал двигателя соединен с быстроходным валом редуктора втулочно-пальцевой муфтой на одной половине которой установлен колодочный тормоз с электрогидротолкателем.

Минимальное число колес определяется из следующего условия:

Число приводных колес равно половине всех колес. При пк=8 колеса соединяются по два в тележки по балансирной схеме.

9.1.Расчет ходовых колес тележки

Нагрузка на ходовое колесо кгс

где это сила давления на ведущие колесо от поднимаемого груза.

9.2.Расчетная нагрузка на колесо

где коэффициент учитывающий переменность нагрузки.

где вес поднимаемого грузасобственный вес крана с тележкой с учетом веса грузахватных устройств. коэффициент учитывающий режим работы механизма; для среднего режима

Значение местных напряжений смятия при линейном контакте

b-рабочая ширина рельса; для принятого квадратного рельса

гдерадиус закругления ребра рельса; радиус колеса

придельный модуль упругости для стальных колес. Колеса изготовлены из стали 65Г с твердостью поверхности катания НВ320 350

Сопротивление передвижению тележки с номинальным грузом приведенное к ободу ходового колеса кгс

где G = Q + Q - вес номинального груза; GТ - вес тележки GT = (03 02)Q; Dk - диаметр ходового колеса; -коэффициент зрения качения; =0002 0003 см; f- коэффициент трения в опоре вала колеса f - 0012 0015; kp- коэффициент реборды kР= 15 25.

Для привода механизма передвижения тележки принимаем электродвигатель МTF012-6

Определим частоту вращения колеса

По каталогу принимаем редуктор типа ВКН-420-16-1(с передаточным числом ).

Фактическая частота вращения колеса

Фактическая скорость передвижения тележки с номинальным грузом

Для обеспечения запаса сцепления kсц-12 при пуске незагруженной тележки ускорения её должно быть не более значения.

где -коэффициент сцепления ведущих колеса с рельсом;

сцепной вес тележки; принимаем

Статический момент сопротивления передвижения тележки

-к.п.д механизма передвижения тележки(07 085)

Момент инерционных подвижных масс тележки приведенный к валу двигателя

Масса тележки с крюковой подвески

Средний пусковой момент

Средний пусковой момент двигателя МTF012-6

Фактическое время пуска двигателя нагруженной тележки

Фактический коэффициент запаса прочности сцепления приводных колес

По каталогу принимаем электродвигатель с фазным ротором типа МТF012-6 мощностью N=2.7кВт (при ПВ=25%) n=840мин (=879 радс).

Максимально допустимое замедление при котором обеспечивается запас сцепления колес с рельсом не менее 12 определяют по уравнению.

Принимаем колодочный тормоз с гидротолкателем типа ТТ-160 с наибольшим тормозным моментом диаметром тормозного шкива 160мм шириной колодки 75мм тип гидротолкателя ТЭГ-16с тяговым усилием 16кгс.

При проектировании мостового крана грузоподъемностью 125т были изучены назначение выполнено описание конструкции и принципа действия крана рассчитаны необходимые параметры допустимые напряжения проведены необходиммые проверки выполнения условий прочности.

Также по рассчитанным параметрам для каждого механизма был подобран целый ряд необходимого оборудования: электродвигатели редуктора тормоза муфты отвечающие заданным нагрузкам и условиям работы.