Автоскрепер МоАЗ 6014

- Добавлен: 25.10.2022

- Размер: 2 MB

- Закачек: 2

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Microsoft Word

- Компас или КОМПАС-3D Viewer

Дополнительная информация

![]() Спец ВО.11111.dwg

Спец ВО.11111.dwg

![]() палец на А3.dwg

палец на А3.dwg

Остальные технические требования по СТБ 1014-95

![]() -gidrosxema4.dwg

-gidrosxema4.dwg

![]() Нож режущий на А3.dwg

Нож режущий на А3.dwg

Остальные технические требования по СТБ 1014-95

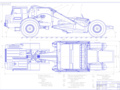

![]() -МоАЗ 6014BO.dwg

-МоАЗ 6014BO.dwg

Толщина слоя отсынки

Номинальная грузоподъемность

Скорость автоскрепера

Наименьший радиус поворота

по колее колеса тягоча

по крайней точке тягоча

МоАЗ-6014.00.00.00 ВО

![]() Чертеж.dwg

Чертеж.dwg

Остальные технические требования по ГОСТ 1014-95

*Размеры для справок

![]() -заслонка 6014.dwg

-заслонка 6014.dwg

Остальные технические требования

МоАЗ-6014.03.00.000 СБ

* Размеры для справок

Предельные отклонения по ГОСТ 30021-93

![]() поршень.dwg

поршень.dwg

Остальные технические требования по СТБ 1014-95

Сталь20Х ГОСТ4543-71

![]() Скрепер МоАЗ 6014.doc

Скрепер МоАЗ 6014.doc

Расчёт основных параметров 8

1Выбор и обоснование главных параметров скрепера .8-10

2Тяговый расчёт скрепера ..11-14

4Определение расчётных нагрузок ..16

4.1Определение нагрузок действующих на скрепер 16-17

4.2Определение усилий в гидроцилиндрах подъёма ковша .18-19

4.3Определение усилий в гидроцилиндрах задней стенки 19-20

4.4Определение усилий в гидроцилиндрах заслонки 20-24

5Определение динамического усилия .. 25

6Расчёт гидросистемы скрепера .. 26-30

Расчёт на прочность32

1Расчёт крепления гидроцилиндра 32-33

Техника безопасности при эксплуатации скрепера .34-35

Метрология стандартизация и сертификация .36

1 Основные задачи метрологии ..36

2 Основные задачи стандартизации. ..36

3 Основные задачи сертификации ..36

4 Основные объекты стандартизации 37

Список использованных источников 38

В строительстве гидромелиорации на открытых горных разработках массовые земляные работы занимают одно из ведущих мест. По мере возрастания сложности сооружений масштабов промышленного гражданского транспортного строительства развития добывающей промышленности объёмы таких работ непрерывно увеличиваются. Быстрыми темпами совершенствуются техника и технология производства земляных работ.

Для выполнения наиболее трудоемких земляных работ в строительстве широко применяются бульдозеры скреперы автогрейдеры экскаваторы автосамосвалы и другие машины. Наибольший объем таких работ приходится на строительство автомобильных дорог при возведении земляного полотна от качества которого зависят эксплуатационная надежность дороги ее устойчивость и долговечность. Данный процесс составляет до 80% всего объема земляных работ что предполагает большие затраты и является наиболее дорогой операцией при сооружении автомобильной дороги. Поэтому для обеспечения строительного процесса наряду с землеройными машинами требуются специализированные машины для транспортирования грунта с помощью которых можно было бы уменьшить затраты на постройку автодороги одной из таких машин является скрепер. Перед конструкторами землеройных и землеройно-транспортных машин возникают новые всё более сложные задачи по осуществлению технического прогресса в данной отрасли машиностроения.

Снижение динамических нагрузок и автоматизация рабочего процесса скрепера является одной из таких задач.

Одна из существующих сегодня проблем то что при работе скреперного агрегата металлоконструкция скрепера а значит и толкача испытывает значительные динамические нагрузки особенно в момент начала контакта толкача со скрепером что влияет на долговечность машины. На величину возникающих нагрузок и время копания также существенно влияет квалификация оператора поэтому при использовании оператора с недостаточной квалификацией существенно увеличивается время набора грунта и снижается производительность скрепера.

Назначение область применения и классификация скреперов

Скрепером называют землеройно–транспортную машину с ковшовым рабочим органом предназначенную для послойной разработки грунта тяговым усилием его транспортирования и отсыпки в земляные сооружения. Скреперы применяют в промышленном гидротехническом и дорожном строительстве. Скреперами можно разрабатывать грунты до V категории включительно. Для повышения эффективности работы скреперов на грунтах - V категорий их предварительно разрыхляют. Для более быстрого наполнения ковша применяют толкачи увеличивающие силу тяги тягача.

Скреперы используют для устройства насыпей из боковых резервов выемок с перемещением грунта в насыпь возведения плотин дамб отрывки котлованов производства вскрышных мелиоративных и ирригационных работ а также для предварительного уплотнения грунта уложенного в насыпь.

Скреперы классифицируют по вместимости ковша способу передвижения схеме подвески ковша способу его загрузки и разгрузки по виду передней заслонки и системе управления.

По вместимости ковшей скреперы подразделены на малые (до 40 м3) средние (5 12 м3) и большие (15 м3 и более).

По способу передвижения различают скреперы прицепные полуприцепные и самоходные.

По схеме подвески ковша скреперы бывают рамной и безрамной конструкции. У первых ковш шарнирно подвешен к специальной раме у вторых рамой опирающейся на ось является сам ковш.

Загрузку ковша современных скреперов осуществляет либо за счет силы тяги под давлением срезанной стружки грунта либо с помощью встроенного в переднюю часть ковша скребкового элеватора или шнека (см. рисунок 1.1).

По способу разгрузки различают скреперы со свободной разгрузкой (вперед или назад) полупринудительной (щелевой или донной) и принудительной (см.рисунок 1.2)

Для машин малой мощности характерна свободная разгрузка хотя определенным недостатком ее является неполное опорожнение ковша особенно при разработке липких грунтов. Принудительная и полупринудительная разгрузка обеспечивающие наилучшее опорожнение ковша применяется главным образом в машинах средней и большой вместимости. Эффективна и щелевая разгрузка во время которой днище ковша наклоняется на значительный угол. В скреперах с элеваторной загрузкой обычно применяется донная выгрузка грунта.

Передние заслонки могут быть плавающими и управляемыми. В первом случае при разработке грунта заслонка поднимается давлением призмы волочения во втором – при помощи подъемного механизма блокирующего управление заслонкой и ковшом.

а – скрепер с тяговой загрузкой; б – скрепер с элеваторной загрузкой; в – скрепер со шнековой загрузкой; 1 – заслонка; 2 – ковш; 3 – задняя стенка; 4 – ножи; 5 – трактор-толкач; 6 – элеватор; 7 – откатное днище; 8 – привод; 9 – шнек.

Рисунок 1.1 - Классификация скреперов по типу загрузки ковша.

По системе управления рабочим органом различают скреперы с гидравлическим и канатно–блочным управлением. При гидравлическом управлении режущая кромка ковша заглубляется в грунт принудительно а при канатно–блочном – под действием силы тяжести его. Последняя схема в современных конструкциях скреперов не применяется.

Применительно к скреперам разработана автоматическая система управления «Копир – Стабилоплан - 10». Это одноканальная автономная или копирная по жестким направляющим система которая обеспечивает поддержание машиной заданного уклона планируемой поверхности а также автоматическое перемещение задней стенки ковша при подсыпке и загрузке грунта.

Скрепер МоАЗ самоходный (МоАЗ-6014) предназначен для послойной разработки грунтов 1 - 2 категории и разрыхленных грунтов 3 - 4 категории их транспортировки и отсыпки слоя заданной толщины. Для увеличения производительности набор грунта скрепером производится с помощью трактора-толкача или бульдозера. Допускается загрузка экскаватором или ковшовым погрузчиком что в сочетании с существующим качеством послойной разгрузки слоем заданной толщины расширяет универсальность использования скрепера. Применение скреперов целесообразно для быстрого выполнения нулевого цикла земляных работ и передачи площадей для дальнейших строительных работ. Для этой цели как правило используются недорогие высокопроизводительные скреперы массового выпуска со стабильным качеством обеспечиваемым уровнем технологии. Основными преимуществами скрепера по сравнению с зарубежными аналогами являются: - цена ниже в 3-4 раза; - доступность агрегата в обслуживании; - низкая энергоемкость транспортировки грунта по сравнению с технологией "самосвал-экскаватор (погрузчик)"; - сокращение времени

а – свободная наклоном вперед; б – то же назад; в – принудительная движением вперед задней стенки; г – то же движением назад передней заслонки; д - полупринудительная наклоном вперед днища и задней стенки; е – полупринудительная щелевая наклоном вперед днища и задней стенки; 1 – ковш; 2 – передняя заслонка; 3 – задняя заслонка; 4 – подвижная задняя стенка; 5 – подвижные днище и задняя стенка.

Рисунок 1.2 - Транспортное I и разгрузочное II положения скреперных ковшей разных конструкций различаемых по способу разгрузки

выполнения нулевых циклов при строительстве дорог плотин водохранилищ и прочих объектов.

Расчёт основных параметров.

1 Выбор и обоснование главных параметров скрепера.

Главным параметром скрепера является геометрическая вместимость ковша. Ряд других параметров являются основными. Параметры скреперов регламентируют ГОСТ 10055-75 ГОСТ 5738-73.

Важными характеристиками скрепера также являются радиус поворота максимальный угол подъема показатели устойчивости т.е. основные характеристики технического уровня машины.

Основные параметры скрепера определяем в зависимости от главного параметра которым является геометрическая емкость ковша.

Ширину ковша определяем по формуле:

- колея колес тягача[3];

- ширина пневматической шины[3];

- зазор между ходовыми устройствами тягача и стенкой траншеи при разработке скреперами траншей = 30 60 мм(стр.279)[2].

Конструктивно принимаем .

Определим длину и высоту ковша:

где: - отношение длины ковша к его высоте (таблица 2.3)[2] .

Рисунок 2.1 – Схема ковша скрепера и ступенчатой ножевой системы

Высоту заслонки ковша принимаем не менее 08Н; задней стенки -(рисунок ).

Определим размеры ступенчатых ножей (Рисунок 1.1) исходя из следующих соотношений: .

Вылет среднего ножа относительно боковых определяется в зависимости от вместимости ковша и составляет (таблица 2.4)[2].

Приведенная минимальная глубина резания определяется по формуле:

- приращение глубины резания под средним ножом мм.

- минимальная глубина резания (таблица 2.4)[2].

Для определения остальных параметров воспользуемся формулами в функции от геометрической емкости ковша (таблица 40)[2].

Вместимость ковша с “ шапкой “:

конструктивно принимаем .

конструктивно принимаем

ЯМЗ238АМ2 с номинальной мощностью двигателя 1654 кВт.

Толщина отсыпаемого слоя грунта:

Максимальная скорость передвижения:

2 Тяговый расчет скрепера

Необходимую тягу для заполнения ковша скрепера определяем по формуле Петерса.

Общее сопротивление преодолеваемое тягачом состоит из четырех: сопротивления перемещению груженого скрепера W1 резанию W2 перемещению призмы волочения W3 и наполнению ковша W4:

- высота наполнения ковша (стр.289)[4];

- уклон поверхности принимаем ;

- соответственно силы тяжести порожнего самоходного скрепера и грунта в ковше кН;

-коэффициент сопротивления перемещению(табл.26)[4];

–удельное сопротивление резанию грунта ножом скрепера (стр.289)[2];

-глубина копания (стр.289)[2];

- коэффициент объема призмы волочения(стр.10)[2];

gP-плотность грунта в разрыхленном состоянии:

-плотность грунта (таблица 2.5)[2];

- коэффициент разрыхления грунта (таблица 2.5)[2];

- коэффициент трения грунта по грунту(стр.290)[4];

- коэффициент учитывающий внутреннее трение грунта:

- угол внутреннего трения грунта (табл.43)[4].

Сила тяжести порожнего самоходного скрепера определяется по формуле:

- удельная материалоемкость самоходного скрепера

Вес грунта в ковше определяется по формуле:

- коэффициент наполнения ковша(таблица 2.5)[2].

Величина силы тяги PT должна быть меньше или равна силе суммарной свободной тяги тягача и толкача:

- свободная сила тяги тягача:

- коэффициент совместности работы толкача и тягача(стр.11)[1].

- сцепная нагрузка на ведущие колеса тягача:

- коэффициент учитывающий распределение нагрузки на оси скрепера (таблица 2.6)[2]

- коэффициент сцепления движителя с грунтом ненарушенной

структуры (стр. 11)[2];

TT- свободная сила тяги толкача в качестве которого используется трактор Т-170.

Для расчета в качестве свободной силы тяги толкача принимаем силу тяги толкача по сцеплению

- вес трактора Т-170

Условие выполняется.

Определяем максимальную глубину резания в начале заполнения ковша:

Определим максимальный угол подъема который может преодолеть груженый скрепер:

- коэффициент сопротивления перемещению тягача(табл.26)[4];

При определении номинальной мощности N кВт двигателя скрепера определяющим режимом работы является установившееся движение груженого скрепера по горизонтальной поверхности.

где1.1 – коэффициент учитывающий потери мощности на привод

вентилятора сопротивление на всасывание выхлоп и другие факторы;

f – коэффициент сопротивления качению;

Т – КПД трансмиссии скрепера;

VГР – скорость движения гружёного скрепера мc.

Максимальная скорость по технической характеристике при движении порожнего скрепера составляет 44 кмч. Мощность двигателя N1 кВт при данном режиме определяется по формуле

где – вес порожнего скрепера кН;

VMAX – максимальная скорость скрепера по его технической характеристике мс.

На скрепере устанавливаем двигатель ЯМЗ238АМ2 с номинальной мощностью двигателя 1654 кВт.

4 Определение расчетных нагрузок

4.1 Определение нагрузок действующих на скрепер

Движение скрепера осуществляется под воздействием силы тяги на ведущих колесах а также толкающей силы . На ножевую систему скрепера действуют сопротивление копанию грунта нормальная реакция грунта на нож . Вес конструкции скрепера и грунта . На колеса скрепера действуют вертикальные реакции и горизонтальные сопротивления .

Скрепер в режиме копания грунта конец заполнения и начало подъема ковша (Рисунок 2.1 ).

Рисунок 2.2 - Нагрузки действующие на скрепер.

Сила тяги определяются из выражений

- коэффициент сцепления .

Вертикальная и горизонтальная реакции на ноже связаны соотношением:

Величину принимаем равной 045 05.

Горизонтальная реакция на ноже определяется по следующей формуле:

- плечи соответствующих сил мм;

- расстояние между осями скрепера мм.

4.2 Определение усилий в гидроцилиндрах подъема ковша

На рисунке 2.3 показана схема сил действующих на ковш скрепера в рассматриваемом положении.

Рисунок 2.3 – Расчетная схема для определения усилий в гидроцилиндрах подъема ковша

Для определения силы развиваемой гидроцилиндрами подъема ковша составим уравнение моментов относительно шарнира крепления боковых тяг (точки О) в результате чего получим:

- вес ковша с грунтом (вес ковша принимаем равным 392 кН)кН;

- сопротивление перекатыванию задних колес:

Горизонтальная составляющая сопротивления копанию для данного расчетного положения определяется:

Вертикальная составляющая сопротивления копанию:

4.3 Определение усилий в гидроцилиндрах задней стенки.

Усилия действующие на гидроцилиндры задней стенки равно:

- количество гидроцилиндров задней стенки;

- сила трения грунта о днище:

- коэффициент трения грунта о металл (стр.237)[4]

- сила трения грунта о боковые стенки:

- сила действующая со стороны грунта в ковше на боковую стенку:

- высота боковой стенки ковша м;

- коэффициент бокового давления:

- сила сопротивления качению роликов задней стенки по днищу ковша:

- вес задней стенки принимаем ;

- коэффициент сопротивления качению роликов (стр.31)[5]

4.4 Определение усилий в гидроцилиндрах заслонки

У скрепера данной конструкции радиус вращения заслонки больше радиуса ее кривизны следовательно при открывании заслонки она смещается внутрь ковша и испытывает пассивное давление со стороны грунта.

Определяем усилия при открывании заслонки из уравнения моментов относительно точки О подвеса заслонки (Рисунок 2.4):

Рисунок 2.4 – Расчетная схема для определения усилия в гидроцилиндре при открывании заслонки

- количество гидроцилиндров заслонки;

- вес заслонки принимаем ;

- нормальная сила действующая на заслонку со стороны грунта в ковше:

- коэффициент бокового давления (табл.1.1)[5]

- коэффициент увеличения нагрузки за счет массы грунта расположенной выше верхней кромки заслонки (стр.32)[5]

- длина развернутой поверхности заслонки:

- центральный угол заслонки (Рисунок 5.4 ) ;

Рисунок 2.5 - Расчетная схема заслонки для определения ее геометрических параметров

- радиус кривизны заслонки ;

- расстояние от нижней кромки заслонки до верха грунта:

- угол между горизонталью и хордой соединяющей верхнюю и нижнюю кромки заслонки (рисунок ) ;

- сила трения грунта о внутреннюю поверхность заслонки:

Место приложения сил принимаем равным 25 высоты заслонки от ее нижней кромки перпендикулярно хорде.

- сила трения призмы грунта о боковые стенки:

- угол сдвига грунта (стр.33)[5];

- угол внешнего трения:

-внутренний угол заслонки (рисунок );

- коэффициент учитывающий что давление грунта в ковше несколько выше давления покоя (табл.1.1)[5]

Определяем координаты приложения силы :

Определяем усилия при закрытии заслонки (Рисунок 2.6 ):

Рисунок 2.6 – Расчетная схема для определения усилия в гидроцилиндре при закрывании заслонки

- нормальная сила действующая на внешнюю поверхность заслонки со стороны призмы волочения:

- коэффициент зависящий от угла (табл.1.3)[5];

- вес призмы волочения:

- угол естественного откоса грунта в призме волочения

- расчетная высота призмы волочения:

- сила трения по внешней поверхности заслонки:

Место приложения сил принимаем равным 14 высоты призмы от нижней кромки заслонки.

- сила сопротивления вдавливанию в грунт нижней кромки заслонки кН;

- сила сопротивления вдавливанию в грунт боковых щек заслонки кН.

Силы можно определить по формуле:

- предельное напряжение:

- толщина нижней кромки заслонки (сила ) ширина щек (сила ) м;

- коэффициент зависящий от угла внутреннего трения грунта (табл.1.4)[5];

- ширина заслонки длина поверхности щек соответственно м;

В качестве расчетного принимаем усилие которое является наибольшим из двух.

5 Определение динамического усилия

В процессе работы на бампер скрепера действует усилие от толкача. В первоначальный момент контакта усилие состоящее из статического и динамического а в последующее время статическое определяемое для толкача на базе трактора Т-170.

Усилие на бампере скрепера с учётом динамического фактора определяем по формуле:

гдеТТ.СТ – статическая составляющая нагрузки кН;

ТТ.ДИН – динамическая составляющая нагрузки кН.

Динамическую составляющую от толкача определим по формуле:

гдеV – относительная скорость толкача в момент удара V =2 кмч = 055 мс;

Gб – вес бульдозера кН;

С0 – приведенная жёсткость системы скрепер-толкач кНм.

гдеС1 – жесткость толкача кНм; С1 = aж×mб

С2 – приведенная жёсткость системы скрепер-препятствие кНм.

где aж – коэффициент жёсткости навесного оборудования бульдозера

mб – масса бульдозера-толкача кг

С1 =116300=16300 кНм.

гдеС3 – жёсткость скрепера С3=5000 кНм; (табл.3.3)[4]

С4 – жёсткость препятствия С4 =130000 кНм

С2=5000×130000(5000+130000)=4814815 кНм.

C0 = 16300×4814815(16300+4814815)=371689 кНм.

6 Расчет гидросистемы скрепера

Рис.2.7- Расчетная схема гидросистемы скрепера

На скрепере используются гидроцилиндры с односторонним штоком. Диаметр гидроцилиндра определяется по формулам:

- заданное усилие выталкивания или втягивания гидроцилиндра Н;

- перепад давления на гидроцилиндре принимаем ;

- механический КПД гидроцилиндра ;

- коэффициент мультипликации принимаем

Гидроцилиндры рассчитываем по наибольшему из действующих усилий:

- гидроцилиндры ковша:

По ГОСТ 12447-80 принимаем .

- гидроцилиндры передней заслонки:

- гидроцилиндры задней стенки:

В целях унификации принимаем диаметры всех гидроцилиндров .

Максимальный расход необходимый для обеспечения заданной скорости движения гидроцилиндров равен:

- объемный КПД гидроцилиндра принимаем ;

- заданная скорость движения гидроцилиндра ;

- число параллельно установленных гидроцилиндров;

Требуемый рабочий объем насоса определяем по формуле:

- требуемая подачам насоса;

- частота вращения вала насоса принимаем по ГОСТ 12446-80

- объемный КПД насоса ;

- количество насосов.

По 4 принимаем шестеренный насос НШ-50А-3 с рабочим объемом 488 см3 (табл.7.1)[5].

Действительная подача насосов QНД см3с определяется по формуле

- действительный объемный КПД насоса (табл.7.1)[5].

Расчетные значения внутренних диаметров гидролиний определяем из уравнения неразрывности потока жидкости по формуле:

- действительный расход жидкости на данном участке ;

- скорость движения жидкости на участке мс.

По приложению 2 [3]принимаем следующие значения скоростей:

- всасывающая гидролиния ;

- напорная гидролиния ;

- сливная гидролиния .

Определяем диаметр гидролинии на первом участке (рисунок 2.7)

Принимаем (приложение 13) [5].

Диаметры остальных трубопроводов рассчитываем аналогично данные сводим в таблицу 6.1[5] (в целях унификации принимаем трубопроводы четырех внутренних диаметров: 17мм 29мм 36мм 52мм.).

Таблица 2.1- Диаметры трубопроводов

Допускаемая скорость жидкости

По таблице выбираем моноблочный распределитель ГР240 с условным проходом 40 мм.

Подбор фильтра осуществляется по тонкости фильтрации и максимальному расходу. Для шестеренных насосов тонкость фильтрации составляет 40 мкм.

Максимальный расход Qmax лмин определяется по формуле

По таблице выбираем фильтр 1.2.40-40063 с номинальной пропускной способностью 400 лмин.

Объем гидравлической жидкости в баке определяется по эмпирической зависимости:

- минутная подача насоса

Вместимость бака принимаем равной 320л по ГОСТ 12448-80. При этом учитываем что жидкость наполняет бак на 80-85% его высоты.

Расчёты на прочность

Палец рассчитываем по напряжениям среза.

На соединение будет действовать поперечная внешняя нагрузка F.

Расчётная схема для расчёта пальца представлена на рисунке 2.9.

Материал пальца: Сталь 30Х у которой ;

Условие прочности по напряжениям среза определим по формуле:

d – диаметр пальца (d=50 мм);

F – поперечная сила (F=113 кН);

допускаемое напряжение среза;

Следовательно условие прочности по напряжением среза выполняется.

Рисунок 3.1 – Расчётная схема пальца.

2 Расчет сварного соединения

Проводим расчет сварного соединения которое выполнено двумя угловыми

швами вдоль основания. Длину каждого шва принимаем равной ширине

основания b=480мм. Катет шва принимаем равный k==5мм. В шве под

действием силы F возникают касательные напряжения среза (рис.3.2). Силу F2

переносим в плоскость действия напряжений среза и в центре тяжести двух

сечений шва прикладываем статический "ноль" от силы F2. Расчет ведем по

В сварном шве от силы F: возникают напряжения среза ср. Напряжения от

момента силы F2 на плече h вызывают напряжения м которые

распределяются неравномерно по длине шва. Закон их распределения

аналогичен закону распределения напряжений изгиба и в пластине

основания . Максимальные напряжения махм будут действовать в точке "А".

Сила F1 вызывает напряжения среза в шве которые направлены также как и

Рисунок 3.2 – схема сил действующих на сварной шов.

Результирующие напряжения в шве равны:

Условия прочности шва:

Максимальные напряжения от момента:

где: Wос – осевой момент шва.

Условия прочности шва не выполняются т.к. мах > [].

где: [] – допускаемое напряжение для углового шва.

Так как сварка выполняется электродом Э-42 вручную то допускаемое

напряжение углового шва определяется по зависимости:

Пренебрегая напряжение среза F определим длину шва из его условия

прочности мах М = [].

Запишем условия прочности в расширенной форме:

Увеличим ширину и принимаем b=560 мм.

Максимальное напряжение от момента:

Напряжение среза в шве от силы F2 действующие на одну пластину:

где: – площадь среза одного шва.

Напряжение в шве от силы F1:

Определим максимальное напряжение в шве и проверим его условия

По результатам расчета видим что катет шва равен k=5мм длина шва

b=560мм. Условия прочности выполняются.

Техника безопасности при эксплуатации скрепера

Все рабочие операции скреперов выполняют при их движении по бездорожью или в лучшем случае по примитивно подготовленным грунтовым дорогам по материковым поверхностям забоев или по рыхлоотсыпанным грунтам отвалов. Местные неровности и уклоны могут вызывать потерю устойчивости движения машины а также нарушение их равновесия.

Если путь движения скрепера проходит вдоль крутого откоса котлована или вдоль бровки траншеи то край откоса и бровка траншеи должны быть отмечены легким ограждением или забором чтобы машинист заранее видел опасное для движения место и смог проехать мимо без происшествий.

В работе скреперов часто встречающиеся операцией является отсыпка насыпей продольной возкой. При этом рекомендуется отсыпать края насыпи выше чем её середину. Благодаря этому уменьшается опасность бокового падения скреперов на откос насыпи при движении вдоль её кромки.

Вогнутая поверхность отсыпанной скреперами насыпи планируется автогрейдером при её отделке с уклонами во внешние стороны.

Въезды и выезды скреперов по откосам насыпи опасны так как откосы слишком круты для движения поперек них. Косые подъемы и спуски скреперов по откосу насыпи еще опаснее из-за возможности их бокового опрокидывания. Для обеспечения безопасности на откосе насыпи устраивают слабонаклонные въезды которые могут использоваться и как съезды. Въезды или съезды на откосах насыпей формируются при их отсыпке скреперами.

Аналогичные въезды и съезды устраивают скреперами путем планирования пути при порожних ходах на откосах котлованов и резервов по мере их углубления.

Правильно устроенные въезды и съезды обеспечивают безопасность работы на скреперных при возведении ими высоких насыпей и отрывке котлованов и резервов.

Опасными при работе на скреперных всех типов является поворот (изменение направления) при движении под уклон. При повороте возможно

боковое внешнее опрокидывание скрепера особенно при наличии местных неровностей на пути поворота. Поэтому желательно избегать поворотов на спусках а если это невозможно планировать место поворота и двигаться на повороте на пониженных скоростях и по кривым большим радиусов которые должны быть в 25-3 раза больше минимального радиуса разворота машины.

Движение по боковым уклонам а также и повороты на них опасны из-за возможности бокового опрокидывания скреперов особенно при наличии местных неровностей. У самоходных машин в таких условиях могут потерять устойчивость одноосные тягачи и при крутом повороте опрокинуться на носовую часть или на корму.

При прямолинейном движении на подъемах и спусках у скреперов особенно груженых должны быть в полном порядке тормоза. Если же тормоза отказали и создалась аварийная обстановка машинист должен опустить ковш скрепера на землю механизмом управления ковшом. При этом ножи ковша вступят в контакт с поверхностью уклона чем затормозят а затем и прекратят движения скрепера. Опускать ковш надо плавно чтобы избежать динамических перегрузок.

При скреперных работах небольшого объема иногда можно примириться с некоторым удлинением транспортного пути которые вызываются необходимостью объезда мест представляющих опасность для движущихся машин.

При планировании для скреперов работ с большими объемами перемещаемых грунтовых масс должны быть предусмотрена подготовка путей для машин чтобы обеспечить безопасность движения.

Метрология стандартизация и сертификация

1 Основные задачи метрологии

Самым существенным способом поддержания единства измерений является использование эталонов.

Эталон – средство измерения обеспечивающие воспроизводство и сохранение единицы с целью передачи его размеров по поверочной схеме средств измерений. Эталон воспроизводится с наивысшей метрологической точностью достаточным на данном этапе науки и техники.

Основные задачи метрологии:

- развитие общей теории измерений.

- установление единых физических величин и их систем.

- разработка методов и средств измерений.

- установление эталонов.

2 Основные задачи стандартизации

Стандартизация – установления и применение правил с целью упорядочения деятельности в определенной области на пользу и при участии всех заинтересованных сторон в частности при соблюдении условий эксплуатации и требований безопасности [8].

В развитом машиностроении большое значение имеет организация производства машин и других изделий на основе взаимозаменяемости. Стандарты основываются на объединении достижений науки техники практического опыта и определяют основы не только настоящего но и будущего развития производства.

3 Основные задачи сертификации

Основные задачи сертификации:

защита потребителей от недобросовестных производителей и продавцов некачественной или фальсифицированной продукции;

информирование изготовителей потребителей общественных организаций испытательных лабораторий а также всех других заинтересованных лиц о требованиях стандартах необходимых для сертификации;

содействие обеспечению защиты прав потребителей

4 Объекты стандартизации

Объекты стандартизации – конкретная продукция а также нормы правила методы термины единицы величин и т.п. многократно применяемые в науке технике промышленности строительстве транспорте здравоохранении и других сферах народного хозяйства.

При выполнении курсового проекта использованы следующие поля допусков:

H7 - поле допуска отверстия с квалитетом точности 7который применяется для ответственных соединений в механизмах где к посадкам предъявляются высокие требования в отношении определенности зазоров и натягов для обеспечения механической прочности деталей точных перемещений плавного хода герметичности соединения и других функций а также для обеспечения точной сборки деталей.

h9 – поле допуска вала с квалитетом точности 9 который применяется для посадок обеспечивающих выполнение деталями определенных функций передачу усилий перемещения и др.) при относительно меньших требованиях к однородности зазоров или натягов и для посадок обеспечивающих среднюю точность сборки.

g6 - поле допуска вала с квалитетом точности 6 который применяется для ответственных соединений в механизмах где к посадкам предъявляются высокие требования в отношении определенности зазоров и натягов для обеспечения механической прочности деталей точных перемещений плавного хода герметичности соединения и других функций а также для обеспечения точной сборки деталей.

Список используемых источников

Расчет скрепера. Методические указания к практическим занятиям по дисциплине “Машины для земляных работ”.- Могилев: ММИ 1996 - 69с.

Дорожные машины.Ч.1. Машины для земляных работ. Под ред. Алексеевой Т.В. и др. 3-е изд.- М.: Машиностроение 1972 – 504с.

Щемелев А.М. Проектирование гидропривода машин для земляных работ: Учеб. пособие.- Могилев: ММИ 1995 – 322с.

Щемелев А.М. Скреперы. Конструкция расчет технология производства работ экономика.- Могилев 2000. (Электронный вариант)

Домбровский Н.Г. Гальперин М.И. Землеройно-транспортные машины.- М.: Машиностроение 1965 – 275с.

Справочник конструктора дорожных машин. Под ред. Бородачева И.П. и др. 2-е изд.- М.: Машиностроение 1973 – 504с.

Орлов П.И. Основы конструирования. Справочно-методическое пособие. В 2-х кн.-3-е изд.- М.: Машиностроение 1988 – 584с.

Димов Ю.В. Метрология стандартизация и сертификация. Форум Инфра-М Санкт-Петербург 2004 – 432с.

Рекомендуемые чертежи

- 25.10.2022