Цех по производству элементов забора

- Добавлен: 10.10.2020

- Размер: 2 MB

- Закачек: 0

Описание

В данном курсовом проекте разработана технология производства железобетонных элементов забора, пояснительная записка, план и разрез цеха, увязочный план с расположением вспомогательных цехов.

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

1 введение

Современное состояние и перспективы развития отрасли

Бетон, как показывает практика, хорошо сопротивляется сжатию и значительно хуже растяжению, поэтому включение стальной арматуры в растянутую зону элементов существенно повышает их несущую способность. Сталь имеет высокое сопротивление не только растяжению, но и сжатию и включение ее в бетон в виде арматуры сжатого элемента заметно повышает его несущую способность.

Сборное домостроение по сравнению с монолитным имеет ряд достоинств, основным из которых является перенос мокрых процессов формования и твердения бетона в помещение и уменьшение величины трудозатрат на стройке. Однако строительство из сборного железобетона требует огромных затрат на создание его базы, увеличивает транспортные расходы, а также инертность строительного комплекса. По экономичности и эффективности сборный железобетон значительно проигрывает монолиту, так как здание из сборного железобетона заранее как бы разрезается на отдельные элементы, которые на строительстве полноценно не объединяются, что резко снижает экономичность конструкции.

Монолитные железобетонные изделия и бетоны используют в районах со сложными геологическими условиями, при повышенной сейсмичности, в местах, где отсутствуют развитые сети автомобильных дорог, а так же в сельской местности.

Также при выборе бетона и железобетонных изделий для строительства необходимо учитывать свойства материала. Например, зачем строить из тяжелого бетона высокой прочности одноэтажный амбар в селе? Куда рациональнее использовать для этих целей ячеистый бетон с песочным наполнителем. Выйдет гораздо дешевле, а зачем переплачивать за одинаковое качество.

Ученые во многих странах работают над проблемой улучшения свойств бетона, разработкой новых добавок, поиском новых технических решений монтажа и т.д. На конференциях и на выставках они обмениваются опытом, показывают достигнутые результаты. Огромные средства вкладываются в эту отрасль государствами и разными предприятиями. Последние десятилетия XX в. ознаменовались большими изменениями в теории бетона и изделий на его основе. Появились и получили широкое применение эффективные химические модификаторы вяжущих веществ и бетонов, активные минеральные наполнители, новые технологические приемы. Обогатились наши представления о структуре и свойствах бетона, процессах структурообразования, появились возможности прогнозирования свойств и управления структурообразованием.

Особенностью новых технологий является эффективное воздействие на структурообразование материала на всех этапах производства. Подготовка и выбор материалов, проектирование состава в соответствии с проектными требованиями, приготовление смеси и формование изделия, первоначальная выдержка и схватывание, последующие твердение – все эти этапы увязываются в единый комплекс.

В отечественной промышленности одним из значительных потребителей топлива и энергии является строительство, а среди его отраслей - предприятия сборного железобетона, которых в стране несколько тысяч. Анализ работы этих предприятий показал, что потребление ими энергии может быть существенно уменьшено. Почти в любом производстве имеются реальные резервы экономии энергии. Если выявить эти резервы и более рационально организовать технологические процессы, то потребление энергии можно сократить, по крайней мере, в 1,5 раза. Это даст народному хозяйству страны огромный экономический эффект.

Бетон, обладая многими замечательными качествами, в то же время относится к весьма энергоемким материалам. По данным ЦСУ, на производство 1 куб. м. сборного железобетона в среднем расходуется 470 тыс. ккал; на производство отдельных конструкций на полигонах, а также при несовершенных технологических процессах этот расход возрастает до 1 млн. ккал и более. Если учесть, что годовая потребность в энергоресурсах промышленности сборного железобетона составляет примерно 12 млн. т условного топлива, то становится ясно, что даже небольшой процент его экономии высвободит большое количество топлива для других целей народного хозяйства. Потребность в энергоресурсах для производства 1 куб. м сборных железобетонных изделий не учитывает расхода энергии, необходимой для производства составляющих бетона (цемента, заполнителей) и арматуры, отличающихся еще большей энергоемкостью.

На заводах имеют место заметные потери согласно расчетам на нагрев 1 куб. м бетона в стальной форме до 80 градусов (температура изотермического выдерживания) требуется примерно 60 тыс. ккал. Поскольку нагрев происходит постепенно - со скоростью не более 20 градусов в час, то этот процесс неминуемо сопровождается значительным выделением тепла в окружающую среду. При исправном оборудовании, необходимом для термообработки изделий, эти потери достигают 150 тыс. ккал, что в 22,5раза больше полезно затраченного тепла. При неисправном или небрежно эксплуатируемом оборудовании, а также при неоправданно завышенной длительности термообработки к потерям обязательным (планируемым)добавляются потери, непроизводительные Они колеблются в весьма широких пределах и на некоторых заводах достигают почти 200 тыс. ккал на куб. м бетона. Таким образом, суммарные теплопотери в несколько раз превышают количество тепла, затраченного на нагрев бетона с формой.

Постепенно наблюдается тенденция перехода от низкокачественных бетонов к средне- и высококачественным. Доля низкокачественных сегодня составляет около 17% от общего объема использования бетонов. Это является положительной тенденцией, так как более качественный бетон меньше подвержен разрушению и, соответственно, меньше требует ремонта.В последние годы за рубежом широко рекламируется метод предварительного разогрева бетонных смесей непосредственно в смесителях с помощью пара: в смеситель загружаются заполнители и цемент и в процессе их перемешивания подается пар. Нагревая бетонную смесь, пар охлаждается и конденсируется. Количество поедаемого пара рассчитывается таким образом, чтобы после его полной конденсации водоцементное соотношение бетона соответствовало проектному. В смесителе бетонная смесь нагревается до температуры не более 60 градусов, после чего подается к месту формования изделий.

Общая часть

2.1 Технико–экономическое обоснование реконструируемого цеха

Цех по производству плит забора проектируется на базе ОАО «Белэнергострой» расположенного в 40 км от города Минска, на территории Минской ТЭЦ-5 (пос. Дружный). Предприятие работает рентабельно, постоянно обновляет свою материальную базу, ведёт активную работу с заказчиками.

В связи с увеличением стабильности в стране, увеличиваются темпы строительства, а значит открытие нового цеха экономически выгодно.

Водоснабжение и водоотведение предприятия осуществляет ОАО «ЖилкомуслугиСвислочь». Электроснабжение осуществляется от Минской ТЭЦ-5. Тепловую энергию в виде пара и горячей воды вырабатывает собственная котельная. Обеспечение сжатым воздухом осуществляется от собственной отдельно стоящей компрессорной станции типа 4К20А.

Цемент поступает с Костюковичского цементного предприятия в вагонаххопперах железнодорожным транспортом. Щебень – из ОАО «Гранит» г.п. Микашевичи доставляется также по железной дороге. Песок – из карьера под Радошковичами доставляется собственным автотранспортом предприятия. Арматурная сталь доставляется железнодорожным транспортом из «Белорусского металлургического завода» г. Жлобин, изготовителем добавки является Украина ООО НПП г. Ровно.

Рабочая сила – трудоспособные жители п. Дружный и соседних посёлков.

Продукция отгружается на строительные площадки г. Минска и Минской области ж/д и автотранспортом.

Технологическая часть

3.4 Выбор технологического оборудования

Оборудование принимается согласно представленной схеме.

Для подачи бетонной смеси из бетоносмесительного цеха в формовочный используется бетонораздаточный бункер.

Для укладки бетонной смеси в форму используется бетоноукладчик.

Применяется бетоноукладчик типа СМЖ – 69А

Суммарный объем бункеров, м3 2

Наибольшая ширина укладки, мм 2000

Скорость движения ленты питателей бункера, м/мин

большого 9

Скорость передвижения бетоноукладчика, м/мин 18

Установленная мощность, кВт 7,1

Ширина колеи рельс, мм 2810

Габаритные размеры, мм:

длина 3175

ширина 4000

высота 2785

Масса, кг. 3700

Для уплотнения бетонной смеси используется рамная виброплощадка.

Принимается рамная виброплощадка типа ВПГ1,5х6

Максимальная грузоподъемность, т 10

Возмущающая сила, кН 55

Частота колебаний, Гц 25

Способ крепления форм Самозаклинивание

Наибольшие размеры формы, м:

длина 6000

ширина 1500

Установленная мощность, кВт 11

Габаритные размеры, мм:

длина 6700

ширина 2120

высота 600

Масса, кг 3700

Для перемещения форм используется автоматический захват СМЖ-44

Грузоподъемность, т 8

Габаритные размеры, мм

Длина 3600

Ширина 2234

Высота 1883

Поддона

Длина 3530

Ширина 2730

Максимальная высота формуемого изделия, мм 350

Масса, кг 910

Для транспортных операций используется кран мостовой типа КМ 10.

Грузоподъемность, т 10

Пролёт, м 17

Максимальная высота подъема, м 16

Скорость, м/мин:

подъема крюка 18,9

при движения тележки 45,4

при движения крана 118

Мощность электродвигателей механизмов, кВт 18,9

Масса крана, т 30

Для вывоза готовой продукции на склад используются самоходные тележки СМЖ – 151.

Грузоподъемность, т 20

Предельная дальность хода, м 120

Скорость передвижения, м/мин 31,6

Установленная мощность, кВт 7,5

Габаритные размеры, мм:

Длина 7490

Ширина 2573

Высота 1450

Масса, кг 3700

Для формования изделий применяется форма

Габаритные размеры, мм:

Длина 4000

Ширина 2550

Высота 160

Масса, кг 1700

Тележка прицепа СМЖ-154Б

Грузоподъемность, т 20

Габаритные размеры, мм:

Длина 6900

Ширина 2500

Высота 780

Колея, мм 1524

Масса, кг 1700

3.5 Контроль производства и качества готовой продукции

Для обеспечения прослеживаемости с целью возможности проведения причинного анализа при выявлении несоответствий продукции в цехе будут применяться различные средства идентификации.

Объектами идентификации будут:

- продукция- в ходе изготовления, испытания, хранения, отгрузки;

- закупленная продукция- в процессе входного контроля, производства, хранения;

- контрольное, измерительное и испытательное оборудование- в процессе эксплуатации, метрологического подтверждения пригодности, хранения;

- пробы и выборки объектов испытания – при входном контроле, контроле в процессе производства, окончательном (приемочном) контроле и испытаниях;

- статус продукции по отношению к мониторингу и испытаниям.

Идентификация должна будет осуществляться персоналом в соответствии с инструкциями по рабочим профессиям, должностными инструкциями следующими способами:

- продукция в процессе производства- табличка с указанием вида выработанной продукции, паспорт (сопроводительный документ)- работниками цеха;

- продукция в процессе транспортирования, испытания- маркировка на продукции, ярлык (этикетка), штамп и т.д в соответствии с действующими ТНПА работники цеха, ОТК, ЦЛ;

- продукция в процессе хранения, отгрузки (партии продукции)- документ о качестве в соответствии с ТНПА работники ОТК;

- выборки и пробы объектов испытаний при входном контроле, контроле в процессе производства, окончательном (приемочном) контроле и испытаниях- акты отбора проб, ярлык и т.д- работники ОТК.

Прослеживаемость выпускаемой продукции от закупаемого сырья до готовой продукции обеспечивается по следующим записям:

- журналам по учету поступающего сырья и материалов;

- карточкам складского учета;

- накладным на внутреннее перемещение;

- журналам входного контроля;

- журналам по учету выпуска продукции, доработки несоответствующей продукции;

- спецификации на отгрузку продукции и т.п.

Контроль качества изделий должен осуществляться путем проведения входного контроля поступающих на предприятие материалов и изделий, операционного контроля всех производственных процессов, приемосдаточного контроля готовых изделий и периодических испытаний. Необходимые виды контроля и испытаний, периодичность, методы и исполнители определены технологической документацией, ТНПА, схемами входного контроля.

Входной, операционный и приемосдаточный контроль, а также периодические испытания должны осуществляться испытательными подразделениями (комплексами), аттестованными (аккредитованными) в установленном порядке.

Показатели качества поступающих материалов и комплектующих изделий при входном контроле следует устанавливать на основе документов о качестве (паспорт, сертификат), а также контрольных испытаний.

Вид, периодичность и порядок проведения входного контроля устанавливаются технологическими документами.

При операционном контроле определяют соответствие технологических параметров производственных процессов, а также показателей качества изделий стандартам (техническим условиям), рабочим чертежам и технологической документации.

Объем, организацию, периодичность и методы проведения операционного контроля следует регламентировать в технологической документации в зависимости от вида изготавливаемых изделий.

Приемосдаточный контроль является завершающим и выполняется после изготовления изделий перед выдачей их на склад готовой продукции. При приемке изделий устанавливается соответствие внешнего вида, формы и размеров изделий требованиям рабочих чертежей, стандартов ТУ. Кроме того, подлежит проверки правильность армирования изделий, расположение закладных деталей и величина защитного слоя, а также фактическая прочность бетона в готовых изделиях.

Продукция может быть отправлена потребителю только в случае положительных результатов всех предусмотренных ТНПА испытаний и оформления Технического паспорта за подписью начальника ОТК или другого уполномоченного работника ОТК.

Проводятся также и периодические испытания изделий на серии образцов, изготовленных из бетонной смеси рабочего состава, т.е. передают испытательному комплексу, который находится не на предприятии.

В случае, если продукция, в том числе и закупленная, не соответствует или может не соответствовать установленным требованиям, осуществляется процедура управления несоответствующей продукцией, которая включает:

- выявление несоответствия;

- идентификацию несоответствия;

- изоляцию;

- регистрацию несоответствия;

- принятие решения;

- анализ причин выпуска несоответствующей продукции;

- разработку корректирующих и предупреждающих действий.

Процедура управления несоответствующей продукцией описана в соответствующем стандарте организации, в котором:

- определена ответственность персонала на каждой стадии управления несоответствующей продукции;

- определены полномочия по принятию решения по несоответствующей продукции, которое может быть следующим:

Продукция подлежит доработке;

Продукция признается непригодной;

- установлен порядок повторной верификации (проверки) для доработанной ( исправленной) продукции для подтверждения соответствия установленным требованиям;

- установлена форма ведения записей о характере несоответствий и последующих предпринятых действиях.

Кип и автоматизация технологических процессов

5.1 Значение автоматизации в повышении качества продукции

К мероприятиям по разработке новых прогрессивных технологических процессов относится и автоматизация, на ее основе проектируется высокопроизводительное технологическое оборудование, осуществляющее рабочие и вспомогательные процессы без непосредственного участия человека.

Одна из основных закономерностей развития техники на современном этапе заключается в том, что автоматизация проникает во все отрасли техники, во все звенья производственного процесса, вызывая в них качественные изменения, раскрывая невиданные ранее возможности роста производительности труда, повышение качества и увеличение выпуска продукции, облегчение условий труда. Однако еще имеется ряд проблем, от решения которых зависит ускорение развития средств автоматизации.

Разработчики изделий и создатели оборудования не имеют единой методологии, не достаточно освещены методы анализа степени подготовленности изделий к автоматизированному производству, методы анализа линий, их оснащенности средствами контроля и автоматического управления.

Развитие автоматизации на современном этапе характерно смещением центра тяжести разработок массового на серийное производство, составляющее основную часть машиностроительной отрасли. Другая характерная особенность современной автоматизации - расширение арсенала технических средств и, как следствие, многовариантность решения задач автоматизации производственных процессов.

Автоматизация требует иных методов в области технологии, нового

подхода к конструированию машин и изделий, чем система механизированного производства; она требует переосмысления всех элементов прежнего производства, введения массово-поточного способа изготовления технологически однородных изделий.

Под автоматизацией производственных процессов следует понимать системный подход к решению комплексной задачи, включающей в себя следующие взаимосвязанные проблемы:

разработку технологической конструкции изделия и совершенного технологического процесса, обеспечивающего поточность производства и управляемость технологических параметров и режимов;

создание новейшего технологического оборудования, способного автоматизировать выполнение операций и связь с АСУТП (автоматизированной системой управления технологическими процессами);

разработку системы оптимального автоматического управления технологическим процессом и оборудованием:

Таким образом, комплексная автоматизация охватывает весь цикл производства – от ввода сырья (полуфабриката) до получения готового изделия заданного качества.

Применительно к задачам автоматизации производственных процессов автоматизированное управление осуществляется с помощью автоматизированных систем управления технологическими процессами (АСУ ТП), в которых состояние технологического процесса и технологического объекта анализируется с использованием ЭВМ. Из сказанного ясно, что автоматизированное управление осуществляется с участием людей, а том числе «лиц, принимающих решения», а технические средства системы управления, том числе ЭВМ, являются мощным инструментом, многократно усиливающим возможности человека в сложном процессе выработки и реализации управляющих решений. Так как АСУ ТП не обеспечивает автоматического управления процессами и объектами, т. е. управления без участия человека, то может создаться впечатление, что использование автоматизированных систем представляет собой шаг назад по сравнению с автоматическим управлением. Однако это противоречие легко объясняется, если учесть, что автоматизированное управление обеспечивает высококачественное и эффективное управление сложными неформализуемыми процессами и объектами, чего нельзя обеспечить автоматически. Сказанное, однако, не означает, что ЭВМ не могут быть использованы в качестве элементов автоматических систем. Системы автоматического управления на базе ЭВМ - системы управления в реальном масштабе времени — широко внедряются в современную практику автоматизации производств.

Высшая форма автоматизации в настоящее время реализуется с помощью гибких производственных систем (ГПС), создающих реальные предпосылки для перехода к безлюдной технологии, для существенного повышения эффективности современного промышленного производства. ГПС призвана обеспечить комплексную автоматизацию всего производственного процесса, значительно повысить производительность труда и качество изготовляемой продукции. Основное достоинство ГПС — способность быстро перестраиваться на изменение номенклатуры выпускаемых изделий. Это объясняется тем, что переналадка технологической линии по производству продукции в ГПС осуществляется программными средствами управления с минимальными изменениями состава оборудования или вообще без его изменения. Структурно ГПС представляет собой иерархическую трехуровневую систему. На нижнем уровне осуществляется автоматизация простейших технологических операций с использованием роботов и манипуляторов, выполняющих операции сварки, резки, станочной обработки и т. п. Автоматизация на этом уровне базируется на роботизированных комплексах, управляемых с помощью микроЭВМ и микропроцессоров.

На втором уровне ГПС осуществляется организационно-технологическое управление координацией работы модулей обработки изделий, контроля качества, транспортно-накопительных систем. Управление на втором уровне осуществляется в режиме автоматизированного диспетчера на базе терминальных станций обработки технико-экономической информации, работа которых координируется центральной ЭВМ.

На третьем уровне ГПС осуществляется оперативно-производственное управление, реализующее функции недельного и сменно-суточного планирования, учета и контроля. Основу третьего уровня управления составляют автоматизированные системы технологической подготовки производства на базе миниЭВМ, образующих единый управляющевычислительный комплекс, связанный с центральной ЭBM.

Каждая проблема комплексной автоматизации является самостоятельным техническим направлением, охватывающим широкий круг специфических для него задач. При решении этих задач необходимо установить взаимосвязь между техническими направлениями, сформулировать единую цель и достигнуть взаимопонимания между специалистами различных технических направлений, участвующими в решении данных задач.

5.2 Схема предлагаемой автоматизации отдельных процессов

производства

В схеме автоматизации предусмотрено:

- автоматическое регулирование температуры в камере

- стабилизация давления пара в паропроводе

- контроль расхода пара

- контроль и сигнализация падения давления пара

- контроль и запись изменения температуры в камере

- автоматическое вентилирование в камере по окончанию цикла ТВО ЖБИ

Система регулирования температуры состоит:

1-1, 21, 3-1, 41, 5-1) Термометр сопротивления медный

1-2, 22, 3-2, 42, 5-2) Программный регулятор температуры Р31, установленный на щите

1-3, 23, 3-3, 43, 5-3) Электромагнитный исполнительный механизм

1-4, 24, 3-4, 44, 5-4) Клапан на паропроводе

Система стабилизации давления пара в паропроводе состоит:

6-1) Отборное устройство давления

6-2) Регулятор давления прямого действия

6-3) Клапан на паропроводе

Контроль расхода пара состоит:

7-1) Диафрагма

7-2) Дифманометр с дифференциально-трансформаторной системы

7-3) Вторичный прибор регистрирующий расход пара КСД-3

Контроль и сигнализация падения давления пара состоит:

8-1) Отборное устройство давления

8-2) Электроконтактный сигнальный манометр ЭКМ1У, установленный по месту

8-3) Средство сигнализации (сирена и сигнальная лампа)

Данная система нужна для своевременного предупреждения или принятия мер при падении или отсутствии давления в общей магистрали

Контроль и запись изменения температуры в камере состоит:

9-1, 92, 9-3, 94, 9-5) Термометр сопротивления медный

9-6) Многоточечный автоматический электронный мост КСМ-4

Автоматическое вентилирование в камере состоит:

1-2, 22, 3-2, 42, 5-2) Программный регулятор температуры Р31

10-1, 111, 12-1, 131, 14-1) Панель дистанционного управления (ПВУ, ДУ)

10-2, 112, 12-2, 132, 14-2) Магнитный пускатель

10-3, 113, 12-3, 133, 14-3) Вентилятор

Система вентилирования, в зависимости от технологии, может быть или не быть, а вентилятор может быть как индивидуальным, так и групповым.

Строительная часть

6.1 Краткое описание здания цеха и его деталей

Одним из основных условий индустриализации строительного производства

сокращения сроков строительства является максимальная типизация сборных железобетонных конструкций. Проектируемый цех будет одно этажным с полным каркасом. Исходя из норм проектирования, санитарно-технических норм, габаритных размером оборудования и его расположения цеха по выпуску плит забора выбирается унифицированный типовой пролет 1 (УТП 1) с габаритными размерами: длина - 144 м, ширина - 18 м, высота - 12,5 м.

Основными элементами каркаса является фундамент, колонны, подкрановые балки плит покрытий и строительные связи. Фундаменты используются отдельно стоящие железобетонные, на которые опираются колонны и фундаментные балки. Колонны применяются одноконсольные сплошного типа размером 800×400 мм и высотой 10,8 м, и заделываются в «стаканы», расположения в верхней части фундамента. Покрытие состоит из основных несущих элементов: двухскатной железобетонной балки, железобетонной плиты, утеплителя и пароизоляции. В качестве строительных элементов применяются предварительно напряженные двухскатные балки длиной 17960 мм и высотой 1350 мм. Для укладки подкрановых путей применяются железобетонные однорельсовые балки длиной 11920 мм и высотой 1 м. В качестве плит покрытий служат предварительно напряженные ребристые плиты покрытий длиной - 11960 мм, шириной 2980 мм и высотой 450 мм. Для вентиляции в плитах предусматривается отверстия диаметром 7001000 мм для пропуска вентиляционных шахт, ребристые плиты укладываются по верхнему поясу стропильной балки. В качестве боковых стенок цеха применяются железобетонные стеновые панели. Длина панели 11920 мм, высота - 1785 мм. Для естественного освещения промышленного здания применяются ленточное остекление. Проемы окон заполнены стеклоблоками. Цех оборудован откатными воротами высотой менее 4,2 м. при отпирании ворот начинают работать воздушные завесы. Для повышения жесткости здания между полотнами предусматриваются по длине цеха диафрагмы жесткости. Стеновые панели опираются на фундаментные балки трапециидального сечения, которые укладывается на верхнюю ступень фундамента. По плитам покрытия укладывается кровля, которая состоит из цементнопесчаной стенки, пароизоляции, теплоизоляции, трех слоев рубероида, пропитанного битумом. Верхний слой битума покрывается гравием. Полы в цехе выполнены бетонные марки М500. При длине цеха более 100 м предусматривается темпеpaтурно - деформационный шов, который располагается на чертеже строительной оси. По периметру здания предусматривается отмостка, которая выполнена из асфальтобетона по подготовленному основанию.

6.2 Промышленная эстетика

Большое значение в улучшении условий труда имеет окружающая человека производственная среда: интерьер производственных и бытовых помещений; станки и приборы, рабочая мебель, удобная спецодежда, рациональный и удобный инструмент, рациональный световой климат, озеленение цехов и территории. Цветовую окраску поверхности производственных помещений и технологического оборудования следует производить в соответствии с «Указаниями по рациональной цветовой отделке поверхности производственных помещений и технологического оборудования промышленных предприятий» и в соответствии с требованиями стандартов безопасности по ГОСТу 12.4.02676.

Цветовое решение основных поверхностей производственного оборудования выполняется в комплекте с архитектурной отделкой помещений с учетом ориентации формы и размеров помещений, а также особенностей технологического процесса, условий зрительной работы, характера освещения. При цветовой отделке оборудования коммуникации и. элементов строительных конструкций необходимо пользоваться следующими функциональными цветами. Красный – стоп, запрещение, явная опасность, пожарный инвентарь; Желтый или Оранжевый - внимание опасность; зеленый - безопасность; Синий – информация. Трубопроводы - по нормам «Опознавательная окраска трубопроводов промышленных предприятий» и ГОСТу 1420271. Для сохранения качества цветовой отделки оборудования, следует предусмотреть мероприятия, уменьшающие загрязнение поверхности оборудования. Цветовую отделку оборудования необходимо периодически восстанавливать. Также в промышленном здании и должны быть предусмотрены устройства для доступа к участкам стен, потолка, окраска которых должна производится периодически. Двухскатные балки, перекрытия, оконные переплеты должны быть окрашены в белый цвет. Все проходы, проезды, места для складирования изделий должны обозначаться на полу помещения жирными белыми линиями. Ограждения движущихся частей машин, механизмов должны окрашиваться в основной цвет данной машины или механизма. Внутри ограждения – красный цвет.

Заключение

Строительство цеха по производству плит забора считается целесообразно, так как в настоящее время увеличивается объем строительства в нашей Республике. Выпускаемая продукция будет полностью соответствовать требованиям стандартов РБ, а высокое качество продукции и сравнительно невысокая цена сделают её конкурентоспособной на рынке. Кроме того, данная продукция отвечает требованиям экологически чистой продукции.

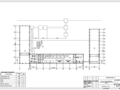

![]() План цеха1.dwg

План цеха1.dwg

Цех по производству декоративной

Кафедра: "Технология бетона и

строительные материалы

-место хранеия автоматического захвата

-место хранения съемных матриц

-место складирования контейнеров для подставок

-электрический тельфер

-контейнер для подставок

-технологические поддоны

-пост чистки формовочных поддонов

-транспортные и технологические поддоны

-контейнер для металлических подставок

-ямные пропарочные камеры

Условные обозначения:

-бункера песка расходные

Площадь для доводки изделий

Площадь для хранения арматуры

Площадь для ремонта форм

КП ТЖБИ 05. 00. 00 ВО

Цех по производству плит перекрытий

строительные материалы"

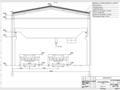

![]() Поперечный разрез цеха.dwg

Поперечный разрез цеха.dwg

Цементо-песчаная стяжка

Рубероид с крупно-зернистой посыпкой

Цех по производству железобетонных элеиентов забора

ДП ПСИиК 01.00.00 РЧ

![]() Увязочный план.dwg

Увязочный план.dwg

Цех по производству колонн для промышленных зданий

Экспликация помещений

Площадь для доводки изделий

Площадь для хранения арматуры

Площадь для ремонта форм

Цех по производству железобетонных элеиентов забора

ДП ПСИиК 01.00.00 РЧ