Роторный экскаватор

- Добавлен: 15.05.2021

- Размер: 16 MB

- Закачек: 5

Описание

В работе было разработано оборудование для механизации процесса устройства траншей. На основании проведённого патентно-литературного анализа, выбрано направление разработки рабочего органа роторнотраншейного экскаватора. Проработана конструкция, произведены расчеты параметров ротора, привода ротора. Разработана технологическая схема работы роторного экскаватора при устройстве траншеи, разработан календарный график выполнения работ, произведены расчеты объемов работ и потребности вспомогательной техники. В разделе «Автоматизации строительных процессов» произведено внедрение нивелирующего лазерного управления работой роторного экскаватора. Разработаны регламенты по техническому обслуживанию и производственной безопасности.

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Excel

- Microsoft Word

Дополнительная информация

Содержание

Содержание

Введение

Выбор и обоснование темы выпускной квалификационной работы

Обзор и анализ существующих роторных экскаваторов

Патентно-литературный анализ

Конструкторский раздел

Выбор базовой машины

Расчет параметров ротора

Расчёт цепной передачи привода ротора

Расчет зубчатой конической передачи

Технологический раздел

Виды работ, выполняемых роторными траншейными

экскаваторами

Производство работ экскаваторами непрерывного действия

Определение объемов земляных работ

Техника безопасности при эксплуатации роторного экскаватора

Общие требования техники безопасности

Обязанности машиниста роторного экскаватора

Опасные и вредные производственные факторы

Машинисту запрещается

Автоматизация строительных процессов

Цель и задачи автоматизации машин

Автоматизация многоковшовых экскаваторов

Техническая безопасность

Техника безопасности

Общая характеристика источников опасных и вредных факторов при производстве роторного экскаватора

Оценка освещенности рабочей зоны

Оценка температуры воздуха рабочей зоны

Оценка запылённости, загазованности воздуха рабочей зоны

5.1.5. Оценка уровня шума

5.1.6 Движущиеся части машин и механизмы

5.1.7 Обеспечение электробезопасности при работе и обслуживании роторного экскаватора

5.2 Техническое обслуживание траншейных роторных экскаваторов

5.3 Регулирование механизмов

Заключение

Список использованных источников

Введение

Любые строительно-монтажные процессы на строительстве магистральных трубопроводов выполняются в основном машинами. При этом используются как строительные машины общего назначения, так и машины, созданные специально для строительства магистральных трубопроводов. Применение этих машин позволило почти полностью механизировать все технологические процессы и придать строительству характер поточного производства с высокой степенью индустриализации.

Рытье траншей является составной частью строительного комплекса и представляет собой один из наиболее трудоемких и ответственных по срокам и качеству выполнения технологических процессов. Для рытья траншей на строительстве магистральных трубопроводов применяют как универсальные одноковшовые, так и специальные траншейные роторные экскаваторы. В последнем случае поперечный профиль траншеи определяется контуром профильной проекции рабочего органа экскаватора. Это позволяет наиболее полно оптимизировать работу экскаватора по объему вынимаемого из траншей грунта [1].

Благодаря своим высоким техническим и эксплуатационным показателям траншейные роторные экскаваторы находят все большее распространение в трубопроводном строительстве, а также линий кабельной связи, на строительстве зданий для рытья траншей под фундаменты и т. п [1].

Для более эффективного выполнения технологических процессов нужно новое оборудование для траншейных роторных экскаваторов с улучшенными характеристиками.

На основании вышеизложенного целью выпускной квалификационной работы является модернизация комплекта оборудования для траншейного роторного экскаватора.

Автоматизация строительных процессов

4.1 Цель и задачи автоматизации машин

Потребность в применении микропроцессорной техники и роботов в строительстве вызвана рядом причин: возрастающим дефицитом кадров механизаторов, занятых на строительных работах; повышенной опасностью многих строительных работ; тяжелыми условиями труда операторов дорожно-строительных машин; сложностью управления машинами, не позволяющей обеспечить высокие качество работ и производительность труда.

Большинство машин является источником опасных уровней шумов и вибраций. При этом средняя амплитуда ускорения рабочего места оператора в вертикальном направлении при движении машины в 2 раза выше, чем при движении грузового автомобиля, а амплитуда ускорения рабочего места при движении грузового автомобиля в 3…4 раза выше, чем при движении легкового автомобиля.

Операторы одноковшовых экскаваторов при копании грунта и загрузке машин в основном выполняют монотонно повторяющиеся операции, состоящие из 12 элементов, средняя длительность которых 24 с. За смену оператор выполняет более 350 таких операций; при этом число необходимых включений и выключений муфты сцепления многих дорожно-строительных машин в 2…3 раза превышает число включений и выключений муфты сцепления автомобилей, работающих в городе.

Подобные условия работы операторов дорожно-строительных машин являются причиной их быстрой утомляемости и профессиональных заболеваний, что отрицательно влияет на качество работ и производительность труда. Для устранения указанных недостатков, которые усугубляются с усложнением конструкций современных машин, с повышением их скоростей и рабочих нагрузок, необходимо внедрить средства автоматизации. Основными задачами автоматизации машин являются следующие:

1. Повышение производительности труда и высвобождение рабочей силы на основе внедрения прогрессивных строительных технологий и сокращения продолжительности операций рабочего цикла;

2. Повышение качества работ путем повышения точности установки рабочих органов и постоянного слежения и корректировки их положения в процессе;

3. Улучшение условий труда оператора путем автоматизации часто повторяющихся операций и освобождения оператора от больших физических нагрузок;

4. Повышение безопасности труда при работе в неблагоприятных и опасных условиях путем дистанционного управления машиной и ее рабочим оборудованием, а также установки датчиков и контрольно-предохранительных устройств на базе микрокомпьютеров, сигнализирующих о приближении опасных ситуаций и блокирующих привод машины при перегрузках и неисправностях;

5. Повышение надежности машин и рабочего оборудования путем оптимизации силовых и скоростных режимов работы привода и информации оператора о состоянии систем и агрегатов машины;

6. Повышение экономической эффективности работы машин благодаря оптимальному использованию мощности двигателя, созданию оптимальных условий сгорания топлива в двигателе, а также более экономичному расходу строительных материалов при производстве планировочных работ, бетонировании сооружений и других видов работ [9].

Автоматизация систем управления и контроля за работой машин. Системы автоматизированного управления и контроля выполняют функции управления приводом машины путем постоянного сравнения фактических характеристик и параметров машины и ее рабочего оборудования с оптимальными характеристиками и параметрами, запрограммированными в памяти микрокомпьютера. С помощью такой системы может осуществляться управление моментом искрообразования для воспламенения рабочей смеси в цилиндрах двигателя, либо управления экономайзером, через жиклер которого топливо подается в смесительную камеру карбюратора, откуда обогащенная смесь поступает в цилиндры двигателя.

Все большее распространение получают компьютерные системы, управляющие вращающим моментом и скоростью движения машины путем воздействия на ее коробку передач. Автоматический выбор и переключения передач в этих машинах основывается на показаниях датчиков, расположенных на валу двигателя и на выходном валу коробки передач. Эти датчики воспринимают изменение нагрузочных и скоростных режимов работы двигателя и трансмиссии и в виде входных сигналов передают эту информацию компьютеру. Поступающие в компьютер входные сигналы сравниваются с запрограммированным аналогом и уже в виде выходных сигналов-команд через усилители сигналов поступают к магнитным переключателям передач, которые непосредственно осуществляют переключение передач, соответствующей в данный момент времени оптимальному режиму работы машины [9].

4.2 Автоматизация многоковшовых экскаваторов

Цепной многоковшовый экскаватор - это землеройная машина, рабочим органом которой является ковшовая цепь, движущаяся в вертикальной плоскости, совпадающей с направлением перемещения машины. Грунт, отделенный от массива, поднимается в зону разгрузки у верхнего конца ковшовой цепи и при помощи ленточного конвейера укладывается по краям траншеи.

Рабочий процесс цепного экскаватора автоматизируется в части поддержания заданного уклона дна траншеи и оптимизации режима грунтозабора.

В копирных системах заданный уклон дна траншеи достигается с помощью связи следящего устройства системы, установленного на движущейся машине, с базовой линией в виде светового луча или троса, проведенной параллельно будущему дну траншеи [10].

Работа экскаватора с копирной системой управления осуществляется следующим образом. После разбивки трассы определяется базовая линия и машина устанавливается в створ будущей траншеи. Затем в режиме ручного управления рабочий орган машины заглубляется на проектную отметку, после чего следящее устройство системы настраивается для работы в автоматическом режиме.

При работе системы с базовой линией в виде копирного троса 1 в качестве датчиков положения рабочего органа используются два контактных датчика перемещения 2, механически связанных с рамой ковшовой цепи, между которыми проходит копирный трос 1. Касание троса любым из двух датчиков приводит к замыканию соответствующего контакта датчика 2. Если трос не касается ни одного из датчиков – дно траншеи находится на проектной отметке [10].

В системе предусмотрены два режима работы: ручной и автоматический. Необходимый режим устанавливается переключателем. Если в качестве базовой линии используется луч, то применяют лазерную установку (рисунок 4.1 в).Она состоит из лазерного излучателя ЛИ, устанавливаемого на штативе 4,и фотоприемного устройства (ФПУ) с механизмом перемещения (МП) (электродвигатель с редуктором), размещаемых на рабочей машине. Лазерный излучатель имеет лазер с коллиматором 1, вращающуюся призму 2, электродвигатель с редуктором 3, уровень и микрометрические винты для задания угла наклона базовой линии, который может задаваться от 0 до 3°. Луч лазера диаметром 1...1.5 мм с углом расходимости 7...8 подается на коллиматор, который уменьшает расходимость луча до 30" и увеличивает его диаметр до 3 см. Из коллиматора луч подается на вращающуюся призму 2, где он преломляется на 90° и выходит в пространство на высоте Н3, сканируя плоскость. Питается лазерный излучатель от аккумулятора 6. Электрическая схема работает следующим образом: с помощью универсального переключателя SA задаётся режим, ручной или автоматический, соответственно замыкаются контакты 12,56 для ручного режима и 34,78 для автоматического. Нажимая кнопку SB1 или когда срабатывает конечный выключатель SQ1 напряжение подаётся на катушку K1, намагничиваясь замыкаются контакты К1.3 и К1.2 и размыкается контакт К1.4, тем самым запуская реле времени и электрозолотник, поднимется ротор траншейного экскаватора до тех пор, пока не разомкнется контакт катушки KT1. Аналогично для заглубления ротора траншейного экскаватора.

Заключение

В результате проведенной работы было разработано оборудование для механизации процесса устройства траншей.

На основании проведённого патентно-литературного анализа, выбрано направление разработки рабочего органа роторнотраншейного экскаватора. Проработана конструкция, произведены расчеты параметров ротора, привода ротора.

Разработана технологическая схема работы роторного экскаватора при устройстве траншеи, разработан календарный график выполнения работ, произведены расчеты объемов работ и потребности вспомогательной техники.

В разделе «Автоматизации строительных процессов» произведено внедрение нивелирующего лазерного управления работой роторного экскаватора.

Разработаны регламенты по техническому обслуживанию и производственной безопасности.

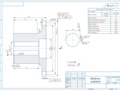

![]() звездочка.cdw

звездочка.cdw

Диаметр делительной окружности

Половина угла впадины

![]() спецификация ротор.spw

спецификация ротор.spw

Болт М14-6gx120ГОСТ 7805-70

Болт М16-6gx35ГОСТ 7805-70

Болт М16-6gx45 ГОСТ 7805-70

Болт М16-6gx65 ГОСТ 7805-70

Болт М18-6gx40 ГОСТ 7805-70

Болт М24-6gx75 ГОСТ 7805-70

Гайка М14 ГОСТ 15526-70

Гайка М16 ГОСТ 15526-70

Гайка М20 ГОСТ 15526-70

Гайка М24 ГОСТ 15526-70

Гайка М24x2-6H ГОСТ 15522-70

Кольцо 090-100-58-1-0 ГОСТ 9833-73

Кольцо 100-110-58-1-0 ГОСТ 9833-73

Кольцо A20.50 ХГА ГОСТ 13942-86

Кольцо B90.50 ХГА ГОСТ 13942-86

Подшипник 3618 ГОСТ 5721-75

Шайба 12 ГОСТ 6402-70

Шайба 14 ГОСТ 6402-70

Шайба 16 ГОСТ 6402-70

Шайба 18 ГОСТ 6402-70

Шайба 20 ГОСТ 6402-70

Шайба 24 ГОСТ 6402-70

Шпонка 12x8x170 ГОСТ 23360-78

Шпонка 16x10x50 ГОСТ 23360-78

Шпонка 22x14x100 ГОСТ 23360-78

Шпонка 22x14x110 ГОСТ 23360-78

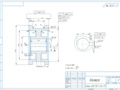

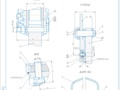

![]() чертеж ротора.cdw

чертеж ротора.cdw

* Размеры для справок

Не указанные предельные отклонения размеров

Использовать для смазки узлов трения

консистентную смазку Литол-24 ГОСТ 21150-87

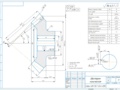

![]() Т СП.cdw

Т СП.cdw

роторного экскаватора

Техническая производительность

Глубина копания максимальная

Толщина снимаемого слоя

Частота вращения ротора

Направление движения роторного экскаватора

Направление въезда и выезда роторного экскаватора со

строительной площадки

Линейный график производства работ на июль 2017

Извлечение грунта при рытье траншеи

Схема устройства траншеи с применением роторного экскаватора

Устройство траншеи с применением роторного экскаватора

Схема отсыпки извлеченного грунта

Технологическая схема

роторным экскаватором

Условные обозначения

Календарный график производства работ

![]() Траверса.cdw

Траверса.cdw

![]() сбор. ротор.cdw

сбор. ротор.cdw

.Размер для справок.

Неуказанные предельные отклонения H14

Сварные швы обработать до однородного металла

Неуказанные сварные швы ГОСТ 5264-80-У4

Установку ковшей поз. 1 производить по контрольным

Установку кронштейнов поз. 6 производить по контрольным

Угол размещения ковшей относительно друг друга 25

Схема расстановки клыков поз.5 указана в пояснительной записке

ВКР.08.03.01.18Б.172.00.00.00.00.00ПЗ-19

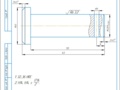

![]() палец.cdw

палец.cdw

![]() Комплект оборудования для устройства траншей.cdw

Комплект оборудования для устройства траншей.cdw

роторного экскаватора

![]() КОЛЕСО.cdw

КОЛЕСО.cdw

![]() рабочий орган.spw

рабочий орган.spw

Гидроцилиндр ЦГ-100.63х1000.31

Кольцо A40.50 ХГА ГОСТ 13942-86

Шплинт 7x70.4 ГОСТ 397-79

![]() Спецификация РОТОР СБОР.spw

Спецификация РОТОР СБОР.spw

Направляющая пружины

Болт М16-6gx95 ГОСТ 7805-70

Гайка М16 ГОСТ 15526-70

Кольцо A15.50 ХГА ГОСТ 13942-86

Шайба 16 ГОСТ 6402-70

Шайба 24 ГОСТ 6402-70

Шплинт 8x71.4 ГОСТ 397-79

![]() Спецификация экскаватор.spw

Спецификация экскаватор.spw

Пояснительная записка

Базовая машина трактор ДЭТ-250

Рабочий орган роторного экскаватора

Гайка М125x6-6H ГОСТ 10606-72

Гидроцилиндр ЦГ-100.63х1250.31

Шплинт 10x100.4 ГОСТ 397-79

Шплинт 16x160.4 ГОСТ 397-79

![]() Шестерня.cdw

Шестерня.cdw

Угол делительного конуса

Угол наклона вершин зубьев

Коэффициент смещения

Степень точности по

Внешнее конусное расстояние

Среднее конусное расстояние

Внешний делительный диаметр

* Размер для справок

Острые кромки притупить

Сталь 40Х ГОСТ 4543-2016

![Индивидуальный жилой дом. АКП-1. КТУ [dwg] Индивидуальный жилой дом. АКП-1. КТУ [dwg]](https://media.alldrawings.ru/media_autogenerated/items_in_category_thumb/prod/images/2023-02/17/e26a33a0-c6e8-4f02-9b99-e66eeda18bfc.png)