Проектирование цеха по производству консервов для детского питания

- Добавлен: 28.04.2022

- Размер: 140 KB

- Закачек: 2

Подписаться на ежедневные обновления каталога:

Описание

Строительство специализированного цеха по производству консервов для детского питания.

| Характеристика сырья и вспомогательных материалов |

| 1.1 Сорта |

| 1.2 Химический состав сырья и его особенности |

| 1.3 Показатели экологической чистоты сырья и вспомогательных материалов |

| 1.4 Стандарты на сырье и вспомогательные материалы |

| 1.5 Транспортирование, приемка, хранение сырья и вспомогательных материалов |

| Описание технологии производства |

| 2.1 Обоснование выбора принятых технологических схем |

| 2.2 Технологические схемы производства |

| 2.3 Описание технологических схем |

| 2.4 Использование отходов |

| 2.5 Схема технохимического и микробиологического контроля производства консервов |

| 2.6 Требования к качеству готовой продукции. Химический состав, пищевая ценность и экологическая чистота готовой продукции |

| Продуктовые расчеты |

| 3.1 График поступления сырья |

| 3.2 График работы цеха |

| 3.3 Программа цеха |

| 3.4 Расчет норм расхода сырья и материалов |

| 3.5 Расчет потребности в сырье и материалах |

| 3.6 Расчет выхода полуфабриката по процессам (кг/ч) |

| Подбор и расчет технологического оборудования и площади |

| 4.1 Таблица подбора оборудования |

| 4.2 Расчет оборудования |

| 4.3 Тепловой (калорический) расчет |

| 4.4 Расчет площади сырьевой площадки (холодильника) |

| Безопасность и экологичность решений проекта |

| 5.1 Охрана труда |

| 5.2 Охрана окружающей среды |

| Список литературы |

| Приложения |

Состав проекта

|

|

Материал представляет собой файл, который можно открыть в программе:

- Microsoft Word

Дополнительная информация

Контент чертежей

![]() Проектирование цеха по производству консервов для детского питания.docx

Проектирование цеха по производству консервов для детского питания.docx

2 Химический состав сырья и его особенности

3 Показатели экологической чистоты сырья и вспомогательных материалов

4 Стандарты на сырье и вспомогательные материалы

5 Транспортирование приемка хранение сырья и вспомогательных материалов

Описание технологии производства

1 Обоснование выбора принятых технологических схем

2 Технологические схемы производства

3 Описание технологических схем

4 Использование отходов

5 Схема технохимического и микробиологического контроля производства консервов

6 Требования к качеству готовой продукции. Химический состав пищевая ценность и экологическая чистота готовой продукции

1 График поступления сырья

2 График работы цеха

4 Расчет норм расхода сырья и материалов

5 Расчет потребности в сырье и материалах

6 Расчет выхода полуфабриката по процессам (кгч)

Подбор и расчет технологического оборудования и площади

1 Таблица подбора оборудования

2 Расчет оборудования

3 Тепловой (калорический) расчет

4 Расчет площади сырьевой площадки (холодильника)

Безопасность и экологичность решений проекта

2 Охрана окружающей среды

Цель. Строительство специализированного цеха по производству консервов для детского питания.

Актуальность. Важным условием нормального роста ребенка разностороннего развития его организма является полноценная здоровая пища которая предупреждает заболевания и помогает приспосабливаться организму к изменяющимся условиям внешней среды.

В настоящее время обеспечить круглогодично сбалансированным питанием детей разного возраста без широкого использования консервированных плодоовощных консервов невозможно.

Общепризнанно что овощи играют важное значение в питании человека так как они содержат в своем составе такие вещества которые отсутствуют или почти отсутствуют в других продуктах употребляемых человеком. Это витамины минеральные соли макро- и микроэлементы и т.д.

Богатство сырьевой зоны Украины позволяет обеспечить население разнообразными фруктами и овощами за счет консервов производственных из них. Это делает очень актуальной задачу строительства консервного цеха по производству консервов для детского питания.

Новизна. В проекте использована новейшая технология и современное высококачественное оборудование. Создание поточности производства минимальное время термической обработки продукта позволяет получить продукцию высокого качества сохраняющее полезные свойства свежего сырья.

Фасование продукта в банку типа делает продукцию более эстетичной по внешнему виду и удобной при открывании банки.

Практическая ценность. Производимая продукция благодаря ценным биологическим свойствам очень нужна детям для их роста и развития питания. Продукты легко усваиваются предупреждают ожирение и накапливание холестерина в крови. Она может быть использована как индивидуально так и детских садах больницах школах санаториях.

ХАРАКТЕРИСТИКА СЫРЬЯ И ВСПОМОГАТЕЛЬНЫХ МАТЕРИАЛОВ

Для производства консервов применены следующие сорта сырья:

Артек Витаминная 6 Консервная Лосиноостровская 13 Московская зимняя А-515 Несравненная Нантская 4 Шантане 2461.

Витаминная Херсонская Мраморная Донская и др.

Позволяется использование сырью и других районируемых сортов близких к рекомендованным по органолептическим и физико-химическим показателям.

Таблица 1.2.1 Химический состав и пищевая ценность г100г

Энергетическая ценность

Минеральные вещества мг100г

3 Показатели экологической чистоты сырья и

вспомогательных материалов

В последние годы в связи с ухудшением показателей экологической чистоты сырья значительно увеличилось попадание в организм людей с продуктами питания и водою нитратов тяжелых металлов и мышьяка пестицидов и микотоксинов что стало причиной появления многих болезней. Потому разработаны нормативные документы с максимально допустимым уровнем и методы контроля содержания химических веществ в разных пищевых продуктах.

Допустимые уровни нитратов в пищевых продуктах приведены в таблице. Допустимая суточная норма нитратов для человека принимается равной 3123 мг.

На переработку не допускается сырье в котором остаточное количество пестицидов содержание токсичных элементов микотоксина патулина нитратов превышают уровни установленные «Медико-биологическими требованиями и санитарными нормами качества продовольственного сырья и пищевых продуктов» утвержденными Минздравом ССР №5061 от 01.08.89.

Таблица 1.3.1 Допустимые уровни NO3 (в мгкг)

Морковь ранняя (до 1 сентября)

Предельно допустимые концентрации тяжелых металлов в сырье и вспомогательных материалах приведены в таблице.

Массовая доля элемента мгкг

Предельно допустимые концентрации некоторых других химических элементов во фруктах приведены в таблице.

Таблица. Максимально допустимые уровни пестицидов в продуктах

Атразин (гезаприм зеапос сайлазин майазин)

Валексон (волатон байкон)

Гексахлорциклогексана (ГХЦГ) гамаизомер (линдан гексалин дымовые шашки Г-17 ТАП-85)

Гидразид малеиновой кислоты (ГМК МГ-натрий МК-40 МГ-50)

ДДВФ (дихлорфос вапона хлорвинфос этразоль)

Децис (декаметрин дельтаметрин)

Дилор (-дигидроген тахлор БА-2487)

Дозанекс (метоксурон пуривелл)

Дурсан (хлорпирифос)

Дэпра (напропамид девринол)

Карбофос (малатион ветиол сумитокс фостион)

Карбин (барбан хлоринат)

Кильваль (кельнаф вамидон)

Мезоранил (азипротрин бразоран)

Метальдегид (метацетальдегил)

Монурон (хлорфенидим кармекс)

Все пищевые продукты

Набу (сетоксидим NP-55)

Пропазин (гексамил милоград)

Прометрин (гезагард-50 капарол селектин)

Тедион (тетрадифон акаритокс)

Теноран (хлороксурон)

Тиазон (дазомет мидон)

Трефлан (нитран трифлуралин олитреф)

Трихлорацетат натрия (ТХА ТХАН)

Фосфамид (Би-58 диметоат рогор перфектион)

Фузилад (флузифопбутил)

Хлор-ИФК (хлорпрофам)

Хлорофос (трихлорфон дилокс диптрекс негувон рицифон тугон)

Цинеб (аспор парцат лонакол)

Растительные пищевые продукты

Пестициды – это группа веществ химического или биологического происхождения предназначенных для уничтожения насекомых грызунов сорняков возбудителей болезней растений и др. вредителей урожая.

В нашей стране как и других странах мира установлены уровни содержания пестицидов в разных пищевых продуктах.

На переработку не допускается сырье в котором остаточное количество пестицидов содержание токсических элементов микотоксина патулина нитратов превышают максимально допустимые уровни установленные «Медико-биологическими требованиями и санитарными нормами качества продовольственного сырья и пищевых продуктов» утвержденными Минздравом ССР №5061 от 01.08.89.

В производство допускаются:

Тыква по ДСТУ 3190-95 разных помологических сортов с тонкой желтой или оранжевой кожурой.

Морковь столовая свежая по ДСТУ 286-91 интенсивно окрашенная без горечи с небольшой сердцевиной. Не допускается в производство морковь с жесткой волокнистой сердцевиной. Размер по наибольшему диаметру не менее 30 мм.

В производство допускаются свежие зрелые здоровые плоды без каких-либо заболеваний и признаков порчи. Мякоть должна быть плотной не пораженной сельскохозяйственными вредителями. Плоды должны быть не загрязненными и не подмороженными.

Вода питьевая по ГОСТ 2874-88 не содержащая в 100 см3 спор анаэробных микроорганизмов.

Банки по ТУ У 46.72.164-2000 или ТУ У 21.106-96.

Крышки по ГОСТ 25749-83 или ТУ У 46.72.103.

5 Транспортирование приемка хранение сырья и

Сырье доставляют на завод в инвентарных ящичных поддонах для овощей и фруктов по ОСТ 18-333-78.

Применяемые транспортные средства должны обеспечивать сохранность сырья при перевозке и хранении.

Приемку сырья на заводе проводят партиями величина которых ограничивается одной транспортной единицей.

Каждая партия сырья должна сопровождаться сертификатами установленной формы. При отсутствии сертификата или неполных данных в нем партия сырья приемке не подлежит.

Определение качества сырья и материалов проводят в соответствии с правилами приемки и методами испытаний изложенными в действующих стандартах или технических условиях на данный вид сырья и материалов.

Сырье хранят на асфальтобетонных сырьевых площадках под навесом при температуре окружающей среды.

Между рядами контейнеров должны быть проходы достаточные для циркуляции воздуха и свободного прохода каждой партии.

При переработке необходимо учитывать качество сырья и очередность его поступления.

Сырье хранят в той таре в которой оно доставлено. Ящичные поддоны устанавливают не более чем в 3 яруса.

Таблица 1.5. Срок хранения сырья на сырьевой площадке и в охлаждаемых складах

Предельный срок хранения на сырьевой площадке ч

Относительная влажность воздуха %

Предельный срок хранения в охлаждаемых складах сут

ОПИСАНИЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА

В проекте строительства консервного цеха по производству детских консервов выбран ассортимент который пользуется спросом у населения.

Данный ассортимент консервов выбран в соответствии с новыми действующими технологическими инструкциями. Принятые технологические схемы – максимально малоотходны и обеспечивают непрерывность технологических процессов. Для переработки сырья установлены сборные максимально механизированные линии собранные из оборудования выпускаемого Украиной.

Так как консервы будут выпускаться в таре типа укупоривания то в линиях установлены паровакуумные закаточные машины Б4-КУТ-2 и устройства контроля герметичности закатывания Р3-КВГ.

Стерилизацию консервов проводят в автоклавах. Загрузка и разгрузка автоклавов частично механизирована. Для оформления готовой продукции установлены линии по упаковке продукции в термоусадочную пленку что повышает в несколько раз производительность труда рабочих на транспортно-складских операциях.

Установленное технологическое оборудование позволяет по возможности исключить применение ручного труда на производственном процессе обеспечивая этим высокое качество консервов.

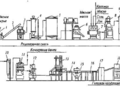

2 Технологические схемы производства консервов

2.1 Технологическая схема производства консервов «Пюре из моркови»

Инспекция и обрезка концовУдаление отходов

ОчисткаУдаление отходов

Инспекция и доочисткаУдаление отходов

ФасованиеПодготовка банок

УкупориваниеПодготовка крышек

Контроль герметичности

Стерилизация и охлаждение

Упаковка в термоусадочную пленку

2.2 Технологическая схема производства консервов «Пюре из тыквы»

Удаление плодоножекУдаление отходов

Инспекция и ополаскивание

ПротираниеУдаление отходов

3 Описание технологических схем производства консервов

3.1 «Пюре из моркови»

Контейнероопрокидывателем (л.1 поз.1) морковь подают на мойку в машины для мойки. Моют морковь сначала в барабанной (л.1 поз.3) затем в лопастной машине для мойки (л.1 поз.2) затем в барабанной машине для мойки (л.1 поз.3) моют до полного удаления загрязнений качество мойки систематически контролируют. Морковь должна быть полностью отмыта от остатков земли и других загрязнений. Вода должна удовлетворять требования ГОСТ 2874 «Вода питьевая». Расход воды 1 м3 на 1 тонну сырья. Давление воды Р=03 – 04 МПа. Затем морковь сортируют удаляя при этом плохо промытые корнеплоды вялые пораженные гнилью и плесенью на конвейере (л.1 поз.4) и на триммерах (л.1 поз.5) установленных на этом же конвейере обрезают концы моркови.

Далее наклонным конвейером «Гусиная шея» (л.1 поз.6) ее подают на паротермический агрегат (л.1 поз.7) для очистки. Очистку проводят до полного надрыва кожицы в момент выгрузки. Морковь обрабатывают острым паром в течении 05 – 1 мин давлением 035 МПа. Затем ее подают в машину для мойки барабанную (л.1 поз.3) где удаляют остатки кожицы остатки загрязнений с поврежденных участков. На конвейере (л.1 поз.4) морковь еще раз сортируют и дочищают. Конвейером «Гусиная шея» (л.1 поз.6) корнеплоды попадают на измельчение в дробилку (л.1 поз. 8). Дробленная масса попадает в аппарат для разваривания (л.1 поз.9). Шпарят морковь острым паром при температуре 95 – 1050С в течение 15 – 20 мин. Разваренную массу немедленно передают на протирание в протирочную машину (л.1 поз.10) с размером отверстия сит 08 – 04 мм. Собирают в сборник (л.1 поз.11) и насосом (л.1 поз.12) перекачивают в гомогенизатор (л.1 поз.14) для более тонкого измельчения волокон содержащихся в пюре. Давление при гомогенизации не более 15 МПа. Полученное пюре подают в аппарат МЗС – 320 (л.1 поз.13) для удаления содержащегося растворенного в нем свободного воздуха. Остаточное давление при деаэрации в аппарате должно быть в пределах 413 – 346 кПа (разрежение 450 – 660 мм рт. ст.) при этом не происходит выкипание воды из пюре. После деаэрации пюре подогревают в этом же аппарате и подают на фасование в предварительно подготовленную тару. Фасование проводят на наполнительной машине (л.1 поз.17) и затем наполненные банки укупоривают на паровакуумной укупорочной машине (л.1 поз.18). Пластинчатым конвейером (л.1 поз.20) банки подают на устройство контроля герметичности Р3-КВГ (л.1 поз.19) для проверки качества укупоривания а затем на устройство для загрузки автоклавных корзин (л.1 поз.21) и талью электрической (л.1 поз.22) на стерилизацию в автоклавы (л.1 поз.23).

Таблица 2.3.1.Ддавление в автоклаве при стерилизации продукции в стеклянных банках типа

Температура воды в автоклаве

Давление в автоклаве

Постоянно в течение всего периода собственно стерилизация – 196 кПа (20 кгссм2)

Далее банки передают на линию оформления готовой продукции.

Контейнероопрокидывателем (л.1 поз.24) тыкву загружают в машину для замачивания (л.1 поз.25) затем в машины для мойки (л.1 поз.26). Эти машины барабанные и внутри расположены щетки. Моют тыкву в чистой проточной воде удовлетворяющей требования ГОСТ 2874 «Вода питьевая»до полного удаления всех загрязнений. Тыква должна быть полностью омыта от остатков земли и других загрязнений являющихся источником попадания в продукт спор микроорганизмов. Дальше тыкву подают на приемный стол (лж1 поз. 27) производится инспектирование целых плодов и отбор их на два устройства (л.1 поз.28) для удаления плодоножки установленных на две стороны ленточно-цепного конвейера (л.1 поз.29). Плоды без плодоножки отбрасывают на конвейер (л.1 поз.29) который перемещает их на машину для резки (л.1 поз.30) и дальше наклонным конвейером (л.1 поз.31)в машину для мойки (л.1 поз.32) в которой происходит отделение семян тыквы и ее мойка. На конвейере (л.1 поз.4) производят инспектирование кусочков тыквы. Разрезанную тыкву разрезают на кусочки на машине для резки (л.1 поз.33). Конвейером «Гусиная шея» (л.1 поз.6) кусочки подают на дробление в дробилку (л.1 поз.8). Дробленная масса попадает в шнековый развариватель (л.1 поз.34) для разваривания. подогрев осуществляют до t=90 – 980С при давлении пара 147 кПа. Бланшированную массу немедленно передают на протирание в протирочную машину (л.1 поз.10) с размером отверстий сит 08 – 04 мм. Собирают в сборник (л.1 поз.11) и насосом (л.1 поз.12) перекачивают в гомогенизатор (л.1 поз.14) для более тонкого измельчения волокон содержащихся в пюре. Давление при гомогенизации не более 15 МПа. Полученное пюре подают в вакуум аппарат МЗС-320 (л.1 поз.13) для удаления содержащегося растворенного в нем свободного воздуха. Остаточное давление при деаэрации в аппарате должно быть в пределах413 – 346 кПа (разрежение 450 – 660 мм рт. ст.) при этом не происходит выкипание воды из пюре. После деаэрации пюре подогревают в этом же аппарате и подают на фасование в предварительно подготовленную тару. Фасование проводят на наполнительной машине (л.1 поз.17) и затем наполненные банки укупоривают на паровакуумной укупорочной машине (л.1 поз.18). Пластинчатым конвейером (л.1 поз.20) банки подают на устройство контроля герметичности Р3-КВГ (л.1 поз.19) для проверки качества укупоривания а затем на устройство для загрузки автоклавных корзин (л.1 поз.21) и талью электрической (л.1 поз.22) на стерилизацию в автоклавы (л.1 поз.23).

Режим стерилизации:

Таблица 2.3.1. Давление в автоклаве при стерилизации продукции в стеклянных банках типа

3.3 Подготовка стеклянной тары

Новые банки распаковывают из полиэтиленовых пакетов на столах и с помощью пластинчатого конвейера (л.1 поз.20) подают на мойку в моечную машину (л.1 поз.35) они сначала моются горячей водой с помощью шприцующих устройств а потом шпарятся острым паром или ополаскиваются горячей водой. Перед фасованием банки еще раз шпарят в шпарителе (л.1 поз.15) и инспектируют с помощью светового экрана (л.1 поз.16)

3.4 Подготовка крышек

Металлические крышки навалом укладывают в сетки и шпарят горячей водой 2 – 3 мин либо санитарная обработка крышек для стеклянной тары типа II III и IV («ПТ») осуществляется путем обработки острым паром в момент паровакуумного укупоривания.

3.5 Линия оформления готовой продукции

После стерилизации автоклавные корзины разгружают на устройстве для разгрузки. Банки пластинчатым конвейером подают в машину для мойки и сушки банок где их сначала моют и сушат путем обдувания наружных поверхностей банки теплым воздухом нагнетаемым вентилятором через паровой калорифер. Высушенные банки отправляют на этикетировочную машину для наклеивания этикеток. Трехрядным конвейером который формирует банки в 3 ряда их перемещают в машину которая упаковывает в полимерную термоусадочную пленку в групповые упаковки. В тоннеле пленка усаживается. конвейером блоки с банками перемещают к поддоноформирующей машине которая формирует блоки из групповых упаковок. Машина обтягивает блоки растягиваемой пленкой. Поддоны собирают на конвейере и затем электропогрузчиком отвозят в склад готовой продукции.

Наиболее рациональным направлением использования отходов консервного производства является комплексная переработка сырья. В плодоовощной консервной промышленности после переработки сырья образуется очень большое количество отходов которое используется для других отраслей промышленности т.к. отходы содержат ценный химический состав питательные вещества: крахмал сахар минеральные соли. Они могут быть использованы для изготовления пищевой и не пищевой продукции.

При инспекции и сортировании сырья отбраковывают отдельные дефектные экземпляры битые мятые недозрелые перезревшие пораненные болезными и сельскохозяйственными вредителями которые идут на корм скоту.

Плоды отбракованные по размерам внешнему виду степени зрелости небольшими дефектами поверхности в ряде случаев могут быть использованы при выработке продукции для которой эти недостатки не имеют существенного значения.

Отходы при переработке моркови – богаты каротином. Используют их на производство красителей для кондитерской промышленности.

Отходы при переработке тыквы – семена используют как посадочный материал для сельскохозяйственной промышленности либо если семена идут с небольшим дефектом их используют на производство масла. Также остатки мякоти и кожицу можно использовать на производство кормовой муки.

Отходы из цеха выводят скребковым конвейером (л.1 поз.37)наклонным конвейером (л.1 поз.38) подают в бункер (л.1 поз.39).

Неиспользуемые отходы – отбросы производства очищаются обезвреживаются и удаляются утилизируются.

5 Схема технохимического и микробиологического контроля производства

5.1 Схема технохимического и микробиологического контроля

Контролируемая операция

Контролируемый показатель или параметр

Метод и способы контроля

Исполнитель контроля

Регистрация контроля

Действия при негативных результатах контроля

Входной контроль сырья материалов тары полуфабрикатов

качество соответствия требованиям действующих стандартов

по НТД на различные виды сырья тары полуфабрикатов и вспомогательные материалы

работник лаборатории

журнал качества сырья материалов тары поступающих на завод форма К-1 К-2

партия не допускается в производство

параметры (температура воздуха) относительная влажность продолжительность

визуальный физико-химический

термометр психрометр часы или другие измерительные приборы

журнал цеховой органолептической оценки качества продукции форма К-7

журнал контроля режимов сохранения готовой продукции форма К-15

регулирование подачи на переработку

регулирование параметров

Сортирование и инспекция

не реже 4 раз в смену для каждого вида сырья

работник лаборатории либо лаборант цеха

мастер лаборант цеха

возврат на повторное сортирование

специальный акт (при превышении нормативов)

режим паро-термической очистки

манометр термометр часы или другие КВП

не реже 4-х раз зв смену

журнал цеховой органолептической оценки качества продукции К-7

Мойка и ополаскивание

счетчик холодной воды

не реже 4 раз в смену

не реже 5 раз за сезон

регулирование процесса

регулирование расхода воды

возврат на повторную мойку

качество мойки – в соответствии с требованиями «инструкции про порядок санитарно-технического контроля консервов» утвержденной 7.11.2001 г.

не реже 1-го раза в неделю

улучшение качества мойки

качество размер степень дробления

не реже 1 раза в смену

специальный журнал спец. акт при превышении отходов

наладка машин и приспособлений

регулирование оборудования

режимы (температура продолжительность)

термометр не ртутный часы или др.

журнал контроля бланширования

регулирование режимов

Протирание и финиширование

режим работы аппаратов качество протирания

массовая доля растворимых сухих веществ в протертой массе

рефрактометр по ГОСТ 28562-80

регулирование давления

Деаэрация и подогрев

термометр не ртутный

регулирование возврат на подогрев

Подогрев перед фасованием

температура продукта

термометр не ртутный и др.

постоянное наблюдение

работник лаборатории цеха

возврат на повторный подогрев

качество (в соответствии с требованиями инструкции по санитарной обработке тары и др. утвержденной 29.07.87)

возврат на повторную обработку

чистота тары отсутствие дефектов стекла

не допускаются в работу

масса нетто продукта

весовой объемный по ГОСТ 87561-79

не менее 2 раз в час

не менее 4 раз в час

добавление или уменьшение в соответствии с требованиями

Укупоривание стеклянной тары

качество укупоривания стеклянной тары

определение срыва крышек укупорки банок по «инструкции по транспортированию хранению и применению стеклянной тары в консервной промышленности

журнал контроля закатки (укупоривания) консервов форма К-61

регулирование работ укупорочного аппарата

обсеменение перед стерилизацией

раз в смену на каждой линии и по каждому виду консервов

режимы стерилизации (температура давление длительность)

журнал контроля стерилизации и консервов

регулирование процесса регулирование длительности

не менее 2 раза в смену

согласно требованиям ТИ

Контроль готовой продукции

соответствие требованиям ГОСТ 13799-81

по НТД на готовую продукцию

по НТД и Инструкции о порядке сан-техн контроля консервов

6 Требования к качеству готовой продукции.

6.1 Консервы овощные овоще-плодовые овоще-мясные для

детского питания ГОСТ 16440-89

Консервы должны изготовляться в соответствии с требованиями по технологическим инструкциям и рецептурам с соблюдением санитарных правил утвержденных в установленном порядке.

По органолептическим показателям консервы должны соответствовать нормам указанным в таблице.

Наименование показателя

Характеристика консервов

Внешний вид и консистенция

Гомогенизированных – однородная тонкоизмельченная пюре-образная масса.

При выкладывании пюре на ровную поверхность образуются холмистая или растекающаяся масса.

Допускаются: единичные точечные вкрапления темного цвета.

Допускается при хранении консервов отслаивание жидкости.

Допускается при хранении консервов выпадение осадка светлого цвета.

Натуральные хорошо выраженные свойственные данному виду продукции.

Не допускаются посторонние запах и привкус.

Однородный по всей массе свойственный консервированным овощам.

Допускается незначительное потемнение поверхностного слоя или боковой поверхности содержимого банок.

По физико-химическим показателям консервы должны соответствовать требованиям указанным в таблице 2.6.2.

наименование консервов

титруемых кислот в пересчете на яблочную кислоту

Таблица 2.6.3. Показатели безопасности консервов

Допустимый уровень не более

не допускается (002)

Антибиотики (в консервах с молочными компонентами)

- тетрациклиновой группы

не допускается (001)

Пищевая и энергетическая ценность 100 г консервов для детского питания.

Наименование консервов

Минеральные вещества мг

энергетическая ценность ккал

Таблица 3.1. График поступления сырья

Таблица 3.2. График работы цеха

Сроки и количество дней (смен) работы по месяцам

3 Программа работы цеха

Таблица 3.3. Программа работы цеха

4 Проверочный расчет

Производительность линии 15 тубсм. Переводной коэффициент – 0567. Фасование в банку -53-200.

Потери и отходы при:

Норма расхода сырья материалов полуфабрикатов на 1 т готовой продукции

смешивании гомогенизации деаэрации подогреве и фасовании%

протирании и финишировании %

тепловой обработке %

инспекции мойке чистке резке и т.д. %

Масса нетто 1 туб консервов:

где Мф – масса нетто 1 банки консервов 200 гр

к – переводной коэффициент

Рассчитываем рецептуру каждого компонента.

Рассчитываем норму расхода сырья и материалов на 1 туб:

По инструкции тыква на 1000 кг – 12314 кг

По инструкции морковь на 1000 кг – 13268 кг

5 Расчет потребности сырья и материалов

Таблица 3.5. расчет потребности сырья и материалов

6 Расчет выхода полуфабриката по процессам

Таблица 3.6.1. Расчет выхода полуфабриката по процессам при производстве консервов «Пюре из тыквы» кгчас

Движение компонентов

Поступило на хранение

Поступило на очистку

Поступило на сортирование

Поступило на дробление

Поступило на разваривание

Поступило на протирание

Поступило на гомогенизацию

Поступило на деаэрацию подогрев

Поступило на фасование

Выработано физических банок

4*10000567=377425 бч или 629 бм

Таблица 3.6.2. Расчет выхода полуфабриката по процессам при производстве консервов «Пюре из моркови» кгчас

Поступило на сортирование и обрезку концов

Поступило на доочистку

Подбор и расчет технологического оборудования и площадей

Таблица 4.1.1. Подбор оборудования «Линия подготовки моркови»

Характеристика оборудования

Завод-изготовитель страна и фирма иностранного оборудов.

Мощность электродвигателя кВт*ч

Контейнероопрокидыватель

Конвейер «Гусиная шея»

Паро-термический агрегат

Машина для протирания

Устройство контроля герметичности

Устройство для загрузки

Машина для мойки банок

Таблица 4.1.2. Подбор оборудования «Линия подготовки тыквы»

Машина для замачивания

Устройство для вырезания плодоножек

Машина для резки тыквы

Конвейер ленточно-цепной

Машина для отделения семян тыквы

Таблица 4.1.3. Подбор оборудования «Линия оформления готовой продукции»

Машина для мойки и сушки банок

Автомат этикетировочный

Тоннель термоусадочный

Конвейер накопительный

Пакетоформирователь поддонный

Устройство для упаковки пакетов в пленку

2 Расчет технологического оборудования

2.1 Расчет конвейера

Производительность конвейера (тонны в час) определяют по формуле (для насыпных грузов):

где b – рабочая ширина ленты м

h – средняя высота слоя груза на ленте м

На инспекционных и сортировочных конвейерах сырье должно быть расположено на ленте в один слой.

v – скорость движения ленты мс

Для сортировочных конвейеров v не должно превышать 01 мс для укладочных 016 мс.

p – насыпная плотность груза mм3

kзап. – коэффициент заполнения ленты в зависимости от характера груза 06:08.

Если необходимая производительность и характер груза известны то задавшись скоростью движения ленты определяют по приведенной формуле ее рабочую ширину b:

Полную ширину ленты определяют из выражения:

Рабочая длина конвейера м:

где n – количество работников на сортировании (инспекции)

l1 – длина ополаскивающего устройства м

l2 – длина участка конвейера для стекания воды после ополаскивания м

l3 – длина участка конвейера предусмотренная техникой безопасности м

l4 – длина участка конвейера на электрический привод м.

На линию «Пюре из тыквы» на сортирование поступает 86976 кг тыквы.

Насыпная масса 400 кгм3.

Средний размер кусочков 2 см.

Средняя скорость ленты – 01 мс.

Норма выработки на 1 рабочего 450 кгчас.

Количество рабочих занятых на сортировании:

Рабочая ширина конвейера:

Полная ширина ленты:

Принимаем стандартную ширину ленты 500 мм ГОСТ 20-62

На линию «Пюре из моркови» на сортирование поступает 9815 кг моркови.

Насыпная масса 550 кгм3.

Средний размер 4 см.

Норма выработки на 1 рабочего 180 кгчас.

Количество рабочих занятых на сортировании

2.2 Расчет вертикальных автоклавов

В одной корзине банок

где а – отношение высоты корзины к высоте банки (ближайшее меньшее целое число);

dk и dб – диаметры соответственно корзины и банки м

Банка -53-200 dб=64 мм h=95 мм

Рассчитываем время наполнения одной корзины мин.

где G – производительность цеха (банок в минуту).

Количество корзин в автоклаве

Количество банок одновременно загружаемых в автоклав

Время полного цикла работы автоклава

где t1 – время загрузки корзин в автоклав 5 0 10 мин

t2 – время повышения температуры в автоклаве

t3 – время собственно стерилизации

t4 – время спуска пара или охлаждения

t5 – время выгрузки корзин из автоклава 5 – 10 мин

Необходимое количество автоклавов

Интервал загрузки автоклавов

Формула стерилизации

Принимаем 4автоклавов двухсетчатых.

Таблица 4.2.1. График работы автоклавов

Время начала (окончания) работы аппарата

Собственно стерилизация (конец)

Таблица 4.2.2. График работы автоклавов

2.3 Расчет аппаратов для деаэрации и подогрева

Где G – потребное количество продукта в час

Е – емкость аппарата

tц = tзагрузки – принимаем 5 мин

tсоздания вакуума – принимаем 5 мин

tдеаэрации – по инструкции – 10 мин

tсоздания разряжения – принимаем - 5 мин

tподогрева – принимаем – 15 мин

tразгрузки – принимаем 5 мин

Интервал загрузки аппаратов:

Линия производства консервов «Пюре из тыквы».

На деаэрацию поступает 77093 кг продукта т.е. G=77093 кг.

Таблица 4.2.3. График работы аппаратов

Создание вакуума (конец)

Создание разряжения (конец)

Линия производства консервов «Пюре из моркови»

На деаэрацию поступает 771 кг продукта т.е. G=771 кг.

Таблица 4.2.4. График работы аппаратов

3 Тепловой расчет автоклава (пюре из тыквы)

В первый период работы автоклава тепло расходуется на следующие статьи:

Расход тепла на повышение температуры в автоклаве.

Количество тепла на нагрев аппарата

где G1 – масса автоклава кг

С1 – теплоемкость стали – 4815 Джкг*К

t1 – начальная температура автоклава t0С

t2 – температура стерилизации

Количество тепла на нагрев сеток (автоклавных корзин)

где G2 – масса сеток кг

С2 – теплоемкость сеток = 4815 Джкг*К

t2 – температура сеток t0С

Количество тепла на нагрев банок

где G3 – масса банок кг

С3 – теплоемкость банок = 4815 Джкг*К

t3 – температура банок t0С

Количество тепла на нагрев продукта

где G4 – масса продукта кг

С4 – теплоемкость продукта Джкг*К

t4 – температура продукта t0С

Количество тепла на нагрев воды

где G5 – количество воды в автоклаве кг

С5 – теплоемкость воды Джкг*К

t 5 – температура воды t0С

Внутренний объем автоклава

где R – радиус корпуса автоклава м

Н – высота корпуса автоклава м

Объем загружаемых в автоклав корзин и банок V2=08 м3

Объем воды в автоклаве V3

V3=13 – 08=05 м3 или 500 кг

Компенсация потерь тепла при продувке автоклава

Поверхность автоклава

где D и H – наружный диаметр и наружная высота корпуса автоклава

α0=977+007*(35 – 25)=1012 Втм2К

Учитывая изоляцию t ст принимаем равной 350С.

Суммарный расход тепла в фазе

Во фазе тепло расходуется только на компенсацию тепловых потерь.

где Fa – площадь поверхности автоклава м2

t 3 – время собственно стерилизации автоклава час

Расход пара для каждой фазы

где in – энтальпия пара кДжкг

ik – энтальпия конденсата кДжкг

Интенсивность расхода пара в каждой фазе

где V – скорость пара мс

ρп – плотность пара кгм3

Количество тепла отдаваемого при охлаждении

а) аппаратом и корзинами

Всего потерь при охлаждении

1824+52685+31450+402350=901359 Дж

Средняя температура воды уходящей из автоклава при охлаждении

где t вод – температура воды подающей в автоклав

Расход воды на охлаждение

Диаметр трубы подающей воду

где V – скорость воды в трубопроводе мс

p – плотность воды кгм3

По ГОСТ 10-61 принимаем 20 мм.

4 Расчет площади сырьевой площадки

Площадь сырьевой площадки F рассчитывают исходя из часовой производительности линии Р (в туб) в период максимальной загрузки расчетных норм расхода сырья Т (на туб) допустимого срока хранения сырья t хр и загрузки на 1 м2 площади q.

С учетом проходов рассчитанную площадь увеличивают на 50%.

Часовая производительность линий:

Пюре из моркови 214 тубчас.

Пюре из тыквы 214 тубчас.

На 1 м площади размещается:

Площадь занятая под хранения:

Площадь занятая под оборудование 20 м2.

F=9481*15+20=16222 м2

Ширина цеха = 18 м. Принимаем этот же размер и для ширины сырьевой площадки. Тогда длина сырьевой площадки будет 16222:18=901 м2. С учетом строительных конструкций и расположения оборудования принимаем 12 м.

БЕЗОПАСНОСТЬ И ЭКОЛОГИЧНОСТЬ РЕШЕНИЙ ПРОЕКТА

Условия труда – это совокупность факторов производственной среды влияющей на здоровье и работоспособность человека в процессе труда. Эти факторы подразделяются на опасные и вредные. Воздействие первых приводит определенных условиях к травме или другому внезапному резкому ухудшению здоровья а вторых – к заболеваниям или снижению работоспособности.

Опасные и вредные производственные факторы подразделяются по природе действия на следующие группы:

г) психофизиологические.

К движущимся машинам и механизмам относятся: электропогрузчики и автомобили которые могут травмировать работающих при передвижении на территории не предназначенной для движения транспортных средств передвижению с большей скоростью.

Подвижные части производственного оборудования. К ним относятся контейнероопрокидыватели конвейеры ременные передачи этого оборудования.

Отсутствие ограждений может привести к травмам. Острые кромки заусеницы и шероховатости на поаерхности заготовок. При выгрузке пустых банок и бутылок из тары и подачи их в машину для мойки тары могут у рабочих возникнуть травмы из-за боя стеклянных банок.

К повышенной температуре поверхности оборудования материалов относятся: бланширователи развариватели подогреватели шпарители для банок машины для мойки банок пастеризаторы. Отсутствие тепловой изоляции спецодежды может привести к ожогам тепловым ударам.

К повышенному уровню шума на рабочем месте относятся оборудование работающее с большим шумом: такое как насосы вентиляторы конвейеры передающие банки. Это бывает при перегрузке этих машин некачественного монтажа оборудования. Работа машин приводит к головным болям и профзаболеваниям.

К повышенной влажности воздуха относятся машины потребляющие пар и воду: это машины для мойки сырья тары развариватели шпарители.

Из-за утечек пара и воды плохой вентиляции работа этих машин приводит к простудным заболеваниям у рабочих.

К повышенному значению напряжения в электрической цепи относится все оборудование потребляющее электроэнергию. Отсутствие изоляции токоведущих частей отсутствие заземления приводит к электротравмам различной тяжести.

К химически опасным и вредным производственным факторам относятся факторы возникающие при мойке оборудования и уборке помещений моющими и дезинфицирующими растворами содержащими щелочи и другие токсические вещества. Неправильное их применение может привести к химическим ожогам и отравлениям.

Патогенные микроорганизмы. К ним относятся микроорганизмы и грибы появляющиеся при нарушении режимов хранения сырья и вспомогательных материалов несвоевременной обработке и мойке оборудования.

Физические перегрузки возникающие при выполнении погрузочно-разгрузочных работ из-за превышения массы перемещенных грузов. Нервно-психические перегрузки. К ним относятся монотонность труда возникающая из-за длительного выполнения однообразных операций. При этом возникают расстройства неровной системы. Это работа на инспекционных и сортировочных конвейерах.

Мероприятия по снижению воздействия опасных и вредных производственных факторов.

Для снижения воздействия вредных и опасных производственных факторов предусмотрены следующие мероприятия:

Для снижения фактора движущиеся машины-механизмы предусмотрено ограничение скорости движения транспортных средств на территории предприятия.

Подвижные части производственного оборудования надежно ограждены. Оборудование снабжено средствами блокировки или отключения. Скорость движения и перемещения ленты не превышает 01 мс.

Все тепло-потребляющее оборудование покрыть теплоизолирующими материалами над оборудованием установлена вентиляция местные отсосы. Чтобы снизить температуру и влажность рабочей зоны в цехе установлена система приточно-вытяжной вентиляции.

Чтобы снизить уровень шума на рабочем месте. Особо шумное оборудование установлено в отдельном помещении на отдельные фундаменты.

Все оборудование потребляющее электроэнергию заземлено токоведущие части изолированы.

Площадки на которых установлено оборудование выполнены из железа оснащены перилами высотой 1 м.

После окончания смены все оборудование моют моющими и дезинфицирующими материалами горячей водой.

Сырье равномерно подается на переработку соблюдая очередность его поступления и сроки хранения на сырьевой площадке. Тару после опорожнения обрабатывают дезинфицирующими средствами.

Оборудование в цехе размещено так чтобы был обеспечен свободный доступ к нему для мойки и ремонта.

На предприятии осуществлен строгий контроль за выполнением правил личной гигиены. Сотрудники регулярно проходят медосмотр (не реже 2 раз в год). Рабочие места содержатся в чистоте на рабочем месте запрещено курение и принятие пищи.

Для предотвращения действия вредных факторов при производстве консервов предусмотрены следующие мероприятия:

Сточные воды при производстве консервов из перца содержат растворимые вещества (250 мгл) и взвеси (450 мгл) органического происхождения. Температура сточных вод около 200С что приводит к быстрому загниванию. Характерным показателем качества сточных вод является биохимическое потребление ими кислорода (БПК). Поэтому загрязненные стоки подвергаются механической отчисти т только после этого спускаются в городскую канализацию. Степень очистки должна отвечать требованиям Сан Пин 4630-88 (Санитарные правила и нормы охраны поверхностных вод от загрязнения).

Контроль за выбросами вредных веществ в атмосферу происходит согласно требованиям ГОСТ 17.2.3.02 и Сан Пин 4946-89 (Санитарные правила по охране атмосферного воздуха населенных мест).

Охрана почвы от загрязнения бытовыми и промышленными отходами должна выполняться согласно с Сан Пин 42-128-4690-88 (Санитарные правила содержания территории населенных мест). На данном производстве предусмотрены устройства коммуникационных колодцев так чтобы была возможность проводить очистку сточных вод от частичек сырья и стекла. Установлено воздухо-очистное сооружение над трубой высота трубы позволяет сохранять воздух чистым в близлежащих районах.

Отходы бытового и промышленного производства подвергают если есть возможность вторичной очистки либо вывозятся на специально отведенное им место и сжигаются.

СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

Аминов М.С. Дикис М.Я. Мальский А.Н. Гладушняк А.К. Технологическое оборудование консервных заводов – 5-е изд. перераб. и доп.-М.: Агропромиздат 1986 – 319 с.

Гельфанд С.Ю. Дьяконова Э.В. Медведева Т.Н. Справочник работника лаборатории консервного завода. – М.: Агропромиздат 1990. – 176 с.

Гореньков Э.С. Бибергал В.А. Оборудование консервного производства: переработка плодов и овощей. Справочник. – М.: Агропромиздат 1989 – 256 с.

Комплексы оборудования по производству плодоовощных овощных и фруктовых консервов. Одесское СКТБ «Продмаш» - Одесса: 1990 г. 89 с.

Машины и оборудование для цехов и предприятий малой мощности по переработке сельскохозяйственного сырья. Каталог. Часть 1. М.: Информагротех 1992 г. 257 с.

Методичні вказівки до виконання курсового проекту з курсу «Технологія галузі» для студентів які навчаються за навчальними планами спеціалістів 7.091706 усіх форм навчання. В.М. Сторожук Б.М. Балакірєва С.. Саламатіна Н.В. Доценко – Одеса: ОНАХТ 2005 р. – 695 с.

Методические указания к выполнению продуктового расчета по курсовому проектированию студентам специальности 7.091706 «Технология хранения переработки и консервирования плодов и овощей».Беленькая И.Р. Штукан Е.М. Палвашова А.И. – Одесса: ОГАПТ 1999. – 42 с.

Методические указания к выполнению строительной части контрольной работы «Одноэтажное производственное здание» по курсу «Промышленное строительство и санитарная техника» Одесса.: ОТИПП 1991 – 30 с.

ОСТ 27-31-506-80. Оборудование для плодоовощеконсервной промышленности. Термины и определения.

Правила охраны труда для плодоовощных перерабатывающих предприятий. – Киев.: 1999 г.

Проектирование предприятий плодоовощной консервной промышленности. ВНТП-СГ; П-46-25.96. Издание официальное. Часть и . Минсельхоз и прод. Украины. Киев.: 1996 – 102 с – 102 с.

Сборник технологических инструкций по производству консервов в 3т. – М. Пищ. Пром-сть 1997. т2-430 с.

Сборник норм расхода сырья и материалов по производству фруктовых консервов. Госагропром УССР. Киев. 1990. Часть 1 2 3 4.

Сегеда Д.Т. Дашевский В.Н. Охрана труда в пищевой промышленности – М.: лег. и пищ. пром-сть 1983 – 244 с.

Ситников Е.Д. Дипломное проектирование заводов по переработке плодов и овощей. М.: ВО «Агропромиздат» 1990 – 223 с.

Ситников Е.Д. Качанов В.А. Оборудование консервных заводов. – М.: лег. и пищ. пром-сть 1981 – 248 с.

Технология консервирования плодов и овощей и контроль качества продукции. Загибалов А.Ф. Зверькова А.С. Титова А.А. Флауменбаум Б.Л. – М.: Агропромиздат. 1992 – 252 с.

Технология консервирования плодов овощей мяса и рыбы. Под ред. Б.А. Флауменбаума – 2 изд. перераб. и доп. – М. Колос 1993 – 320 с.

Технология консервирования плодов овощей мяса и рыбы. Под ред. А.Ф. Фан-Юнг и Б.А. Флауменбаума А.К. Изотов и др. – М.: Пищ. пром-сть 1980 – 336 с.

Фан-Юнг А.Ф. Проектирование консервных заводов. – М.: Пищ. пром-сть 1976 – 306 с.

Химический состав пищевых продуктов. Под ред. Акад. АМН СССР А.А. Покровского – М.: Пищ. пром-сть 1976 – 228 с.

Рекомендуемые чертежи

- 04.11.2022

- 17.05.2023

Свободное скачивание на сегодня

Обновление через: 15 часов 39 минут