Привод передвижения мостового крана

- Добавлен: 22.11.2022

- Размер: 3 MB

- Закачек: 3

Описание

Чертежи для курсовой работы на тему Привод передвижения мостового крана. В состав входят зубчатое колесо, вал-шестерня, крышка подшипника, редуктор, компоновка, спецификация + пояснительная записка.

Исходные данные для расчета:

F = 3,0 кН – тяговая сила;

v = 1,0 – скорость моста;

D = 300 мм – диаметр колеса.

Срок службы – 3 лет.

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() Kompanovka.cdw

Kompanovka.cdw

![]() Spetsifikatsia.spw

Spetsifikatsia.spw

Прокладка регулировочная

Шайба 6.65Г ГОСТ 6402-70

Шайба 12.65Г ГОСТ 6402-70

Штифт 4х12 ГОСТ 3128-70

Штифт 8х20 ГОСТ 3128-70

Манжета ГОСТ 8752-79

Подшипник №206 ГОСТ 8338-75

Подшипник №308 ГОСТ 8338-75

Шпонка ГОСТ 23360-78

Полумуфта 125-25-1.1

![]() Val-shesternya_3-4.cdw

Val-shesternya_3-4.cdw

Нормальный исходный контур

Радиусы скруглений 2 мм max.

Неуказанные предельные отклонения размеров::

Сталь 40Х ГОСТ 4543-71

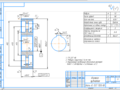

![]() Koleso.cdw

Koleso.cdw

Нормальный исходный контур

Коэффициент смещения

Радиусы скруглений 1

Неуказанные предельные отклонения размеров:

валов -t; отверстий +t

Сталь 45 ГОСТ 1050-88

![]() Пояснительная записка.docx

Пояснительная записка.docx

2Срок службы приводного устройства

Выбор двигателя кинематический расчет привода

Выбор материалов зубчатых передач и определение допускаемых напряжений

Расчет закрытой цилиндрической передачи

Расчет открытой цилиндрической передачи

Нагрузки валов редуктора

Разработка чертежа общего вида редуктора.

Расчетная схема валов редуктора

Проверочный расчет подшипников

Конструктивная компоновка привода

1 Конструирование зубчатых колес

2 Конструирование валов

4 Конструирование подшипниковых узлов

5Конструирование корпуса редуктора

6Конструирование элементов открытых передач

1 Проверочный расчет шпонок

2 Проверочный расчет стяжных винтов подшипниковых узлов

3Уточненный расчет валов

Технический уровень редуктор

Задание на проектирование

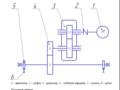

Разработать привод передвижения мостового крана

– двигатель 2 – муфта 3 – редуктор 4 – зубчатая передача 5 – колесо 6 – рельс.

F = 30 кН – тяговая сила;

v = 10 – скорость моста;

D = 300 мм – диаметр колеса.

Срок службы – 3 лет.

Привод к механизму передвижения мостового крана устанавливается непосредственно на мостовом кране и предназначен для передвижения крана по рельсовому пути. Работа в две смены по 8 часов нагрузка маломеняющаяся режим реверсивный.

Срок службы привода определяется по формуле

где LГ = 3 года – срок службы привода;

КГ – коэффициент годового использования;

где 300 – число рабочих дней в году;

tc = 8 часов – продолжительность смены

Кс = 1 – коэффициент сменного использования.

Lh = 365·3·082·8·2·1 =14366 часа

Принимаем время простоя машинного агрегата 15% ресурса тогда

Lh = 14366·085 = 12211 час

Рабочий ресурс принимаем 12500 часов

Эксплуатационные характеристики машинного агрегата

С малыми колебаниями

Требуемая мощность рабочей машины

Ррм = Fv = 30·10 = 30 кВт

Общий коэффициент полезного действия

где м = 098 – КПД муфты [1c.40]

з.п = 097 – КПД закрытой цилиндрической передачи

о.п = 095 – КПД открытой цилиндрической передачи

пк = 0995 – КПД пары подшипников качения

пс = 099 – КПД пары подшипников скольжения.

= 098·097·09952·095·099 = 0885.

Требуемая мощность двигателя

Ртр = Ррм = 300885 = 339 кВт.

Для проектируемых машинных агрегатов рекомендуются трехфазные асинхронные короткозамкнутые двигатели серии 4А. Эти двигатели наиболее универсальны. Закрытое и обдуваемое исполнение позволяет применить эти двигатели для работы в загрязненных условиях в открытых помещениях и т. п.

Ближайшая большая номинальная мощность двигателя 40 кВт

Определение передаточного числа привода и его ступеней

Двигатели серии 4А выпускаются с синхронной частотой вращения 750 1000 1500 и 3000 обмин.

Выбор типа электродвигателя

Синхронная частота вращения обмин

Номинальная частота вращения

Частота вращения колеса

nрм = 6·104v(D) = 6·104·10(300) = 64 обмин

Общее передаточное число привода

где n1 – частота вращения вала электродвигателя.

Принимаем для зубчатой передачи u1 = 5 тогда для открытой передачи

Анализируя полученные значения передаточных чисел делаем выбор в пользу варианта 2 с электродвигателем 4A100L4 так как только в этом случае передаточное число открытой передачи попадает в рекомендуемые границы (3÷7).

Определение силовых и кинематических параметров привода

Числа оборотов валов и угловые скорости:

n1 = nдв = 1430 обмин 1 =143030 =1497 радс

n2 = n1u1 =143050 =286 обмин 2=28630 = 299 радс

n3 = n2u2 =286447= 64 обмин 3= 6430 = 670 радс

Фактическое значение скорости вращения рабочего вала

v = Dn36·104 = ·300·646·104 = 100 мс

Отклонение фактического значения от заданного

Мощности передаваемые валами:

P1 = Pтрмпк = 3390980995 = 331 кВт

P2 = P1з.ппк = 331·097·0995 = 319 кВт

P3 = P2о.ппс = 319·095·099 = 300 кВт

Т1 = P11 = 33101497 = 221 Н·м

Т2 = 3190299 = 1067 Н·м

Т3 = 3000670 = 4478 Н·м

Результаты расчетов сводим в таблицу

Силовые и кинематические параметры привода

Вал электродвигателя

Ведущий вал редуктора

Ведомый вал редуктора

Принимаем согласно рекомендациям [1c.52] сталь 45:

шестерня: термообработка – улучшение – НВ235÷262 [1c.53]

колесо: термообработка – нормализация – НВ179÷207.

Средняя твердость зубьев:

НВ1ср = (235+262)2 = 248

НВ2ср = (179+207)2 = 193

Допускаемые контактные напряжения:

где KHL – коэффициент долговечности

где NH0 = 1·107 [1c.55]

N = 573Lh = 573·299·125·103 = 215·107.

Так как N > NH0 то КHL = 1.

[]H1 = 18HB+67 = 18·248+67 = 513 МПа.

[]H2 = 18HB+67 = 18·193+67 = 414 МПа.

[]H = 045([]H1 +[]H2) = 045(513+414) = 417 МПа.

Допускаемые напряжения изгиба:

где KFL – коэффициент долговечности

Так как N > NF0 = 4·106 то КFL = 1.

[]F01 = 103HB1 = 103·248 = 255 МПа.

[]F02 = 103HB2 = 103·193 = 199 МПа.

[]F1 = 1·255 = 255 МПа.

[]F2 = 1·199 = 199 МПа.

Механические характеристики материалов зубчатой передачи

Межосевое расстояние

где Ка = 430 – для косозубых передач [1c.58]

ba = 040 – коэффициент ширины колеса

КН = 10 – для прирабатывающихся колес.

аw = 430(50+1)[1067·103·10(4172·502·040)]13 = 102 мм

принимаем согласно ГОСТ 2185-66 [2 c.52] аw = 100 мм.

где Km = 58 – для косозубых колес

d2 – делительный диаметр колеса

d2 = 2awu(u+1) = 2·100·50(50 +1) = 167 мм

b2 = baaw = 040·100 = 40 мм.

m > 2·58·1067·103167·40·199 = 093 мм

принимаем по ГОСТ 9563-60 m = 10 мм.

Основные геометрические размеры передачи

min = arcsin(35mb2) = arcsin(35·140) = 502°

Принимаем предварительно = 8º

Суммарное число зубьев:

zc = 2awcosm = 2·100cos8º10 = 198

Действительное значение угла наклона:

cos = zcm2aw = 198·102·100 = 099 = 8º06`

Число зубьев шестерни:

z1 = zc(u+1) = 198(5+1) = 33

Число зубьев колеса:

z2 = zc – z1 = 198 – 33 = 165

Фактическое передаточное число:

u = z2z1 = 16533 = 5.

Фактическое межосевое расстояние:

aw = (z1+z2)m2cos = (165+33)·102·099 = 100 мм.

делительные диаметры

d1 = mz1cos = 10·330990 = 3333 мм

d2 = mz2cos = 10·1650990 = 16667 мм

da1 = d1+2m = 3333+2·10 = 3533 мм

da2 = d2+2m = 16667+2·10 = 16867 мм

df1 = d1 – 24m = 3333 – 25·10 = 3083 мм

df2 = d2– 24m = 16667 – 25·10 = 16417 мм

b2 = baaw = 040·100 = 40 мм

b1 = b2 + 5 = 40+5 = 45 мм

v = 1d12000 = 1497·33332000 = 25 мс

Принимаем 8-ую степень точности.

Силы действующие в зацеплении

Ft1 = 2T1d1 = 2·221·1033333 =1326 H

Fr1 = Ft1tgcos =1326tg20º0990 = 488 H

Fa1 = Ft1tg = 1326tg 8º06` =188 H

Расчетное контактное напряжение

где К = 376 – для косозубых колес [1c.61]

КНα = 106 – коэффициент учитывающий распределение нагрузки между зубьями

КН = 10 – для прирабатывающихся зубьев

КНv = 103 – коэффициент динамической нагрузки [1c.62].

H = 376[1326(5+1)106·10·103(16667·40)]12 = 429 МПа.

Перегрузка (429 – 417)100417 = 29% допустимо 5%.

Расчетные напряжения изгиба

F2 = YF2YFtKFαKFKFv(mb2)

где YF2 – коэффициент формы зуба

Y = 1 – 140 = 1 – 806140 = 094

KFα = 091 – для косозубых колес при 8-ой степени точности

KF = 1 – для прирабатывающихся зубьев

KFv = 107 – коэффициент динамической нагрузки [1c.64].

Коэффициент формы зуба:

при z1 = 33 zv1 = 3309903 = 340 YF1 = 376

при z2 = 165 zv2 = 16509903 = 1700 YF2 = 360.

F2 = 360·094·1326·091·10·10710·40 =109 МПа []F2

F1 = F2YF1YF2 =109·376360 =114 МПа []F1.

Так как расчетные напряжения H 105[H] и F []F то можно утверждать что данная передача выдержит передаваемую нагрузку и будет стабильно работать в нормальных условиях весь срок службы.

Выбор материалов передачи

Принимаем те же материалы что и в закрытой передаче.

где Ка = 495 – для прямозубых передач [1c.58]

ba = 020 – коэффициент ширины колеса

аw = 495(447+1)[4478·103·10(4172·4472·020)]13 = 234 мм

принимаем согласно ГОСТ 2185-66 [2 c.52] аw = 250 мм.

где Km = 68 – для прямозубых колес

d4 – делительный диаметр колеса

d4 = 2awu(u+1) = 2·250·447(447+1) = 408 мм

b4 = baaw = 020·250 = 50 мм.

m > 2·68·4478·103408·50·199 = 150 мм

в открытых передачах расчетное значение модуля увеличивают на 30% поэтому

принимаем по ГОСТ 9563-60 m = 20 мм.

zc = 2awm = 2·25020 = 250

z3 = zc(u+1) = 250(447+1) =46

z4 = zc – z3 = 250 – 46 = 204

u = z4z3 = 20446 = 443.

aw = (z3+z4)m2 = (204+46)·202 = 250 мм.

d3 = mz13 = 20·46 = 92 мм

d4 = 20·204 = 408 мм

da3 = d3+2m = 92+2·20 = 96 мм

da4 = 408+2·20 = 412 мм

df3 = d3 – 24m = 92 – 25·20 = 87 мм

df4 = 408 – 25·20 = 403 мм

b4 = baaw = 020·250 = 50 мм

b3 = b4 + 5 = 50+5 = 55 мм

v = 2d32000 = 299·922000 = 138 мс

Ft2 = 2T2d3 = 2·1067·10392 = 2320 H

Fr2 = Ft2tg = 2320tg20º = 844 H

где К = 436 – для прямозубых колес [1c.61]

КНα = 1 – для прямозубых колес

КНv = 104 – коэффициент динамической нагрузки [1c.62].

H = 436[2320(443+1)10·10·104(408·50)]12 = 349 МПа.

Условие Н [H] выполняется

F4 = YF4YFtKFαKFKFv(mb2)

Y = 1 – для прямозубых колес

KFα = 10 – для прямозубых колес

KFv = 110 – коэффициент динамической нагрузки [1c.64].

при z3 = 46 YF3 = 366

при z4 = 204 YF4 = 360.

F4 = 360·10·2320·10·10·11020·50 = 92 МПа []F4

F3 = F4YF3YF4 = 92·366360 = 93 МПа []F3.

Так как расчетные напряжения H [H] и F []F то можно утверждать что данная передача выдержит передаваемую нагрузку и будет стабильно работать в нормальных условиях весь срок службы.

Консольная сила от муфты действующая на тихоходный вал

Fм = 100·Т112 = 100·22112 = 470 Н

Силы действующие в зацеплении цилиндрической косозубой передачи

Консольные силы от открытой цилиндрической передачи действующие на тихоходный вал

Рис. 6.1 – Схема нагружения валов цилиндрического редуктора с наклонным разъемом корпуса

Материал быстроходного вала – сталь 45

термообработка – улучшение: в = 780 МПа;

Допускаемое напряжение на кручение []к = 10÷20 МПа

Диаметр быстроходного вала

где Т – передаваемый момент;

d1 = (16·221·10315)13 = 19 мм

Ведущий вал редуктора соединяется с помощью стандартной муфты с валом электродвигателя диаметром dдв= 28 мм

d1 = (0812)dдв = (0812)28 = 2234 мм

принимаем диаметр выходного конца d1 = 25 мм;

длина выходного конца:

l1 = (1015)d1 = (1015)25 = 2538 мм

принимаем l1 = 30 мм.

Диаметр вала под уплотнением:

d2 = d1+2t = 25+222 = 294 мм

где t = 22 мм – высота буртика;

принимаем d2 = 30 мм:

длина вала под уплотнением:

l2 15d2 =1530 = 45 мм.

Диаметр вала под подшипник:

Вал выполнен заодно с шестерней

Диаметр выходного конца тихоходного вала:

d1 = (1067·10315)13 = 33 мм

принимаем диаметр выходного конца d1 = 35 мм;

d2 = d1+2t = 35+225 = 400 мм

где t = 25 мм – высота буртика;

принимаем d2 = 40 мм .

Длина вала под уплотнением:

l2 125d2 =12540 = 50 мм.

Диаметр вала под колесом:

d3 = d2 + 32r = 40+3225 = 480 мм

принимаем d3 = 50 мм.

Предварительно назначаем радиальные шарикоподшипники легкой серии №207 для быстроходного вала и средней серии №308 для тихоходного вала.

Рис. 8.1 – Схема нагружения быстроходного вала

Горизонтальная плоскость.

Сумма моментов сил и реакций опор относительно опоры А

mA = 48Ft – 96BX + Fм 80 = 0

Отсюда находим реакцию опоры В в плоскости XOZ

BX = [1328·48 + 470·80]96 = 1056 H

Сумма моментов сил и реакций опор относительно опоры В

mВ = 176Fм – 48Ft – 96АX + = 0

Отсюда находим реакцию опоры А в плоскости XOZ

АX = [176470 – 481328]96 = 198 H

АХ + Ft – BX – FМ = 198+1328 – 1056 – 470 = 0

Изгибающие моменты в плоскости XOZ

MX1 = 1056·48 = 507 Н·м

MX2 = 470·80 = 376 Н·м

Вертикальная плоскость.

mA = 48Fr – BY96 – Fa1d12 = 0

Отсюда находим реакцию опор A и В в плоскости YOZ

BY = (488·48 –188·33332)96 = 211 H

mВ = 48Fr – АY96 + Fa1d12 = 0

АY = (488·48 + 188·33332)96 = 277 H

АY – Fr1 + BY = 211 – 488 –277 = 0

Изгибающие моменты в плоскости YOZ

MY = 211·48 = 101 Н·м

MY = 277·48 = 133 Н·м

Суммарные реакции опор:

А = (АХ2 + АY2)05 = (1982 + 2772)05 = 340 H

B= (BХ2 + BY2)05 = (10562 + 2112)05 =1077 H

Рис. 8.2 – Схема нагружения тихоходного вала.

Сумма моментов сил и реакций опор относительно опоры С

mС = 50Ft1 – 100DX + 180Ft2 = 0

DX = [1326·50 + 2320·180]100 = 4839 H

Сумма моментов сил и реакций опор относительно опоры D

mD = 50Ft1 + 100CX – 80Ft2 = 0

Отсюда находим реакцию опоры C в плоскости XOZ

CX = [2320·80 – 501326]100 = 1193 H

СХ + Ft1 – DX + Ft2 = 1193 +1326 – 4839 +2320 = 0

MX1 =1193·50 = 597 Н·м

MX2 =2320·80 =1856 Н·м

mС = 50Fr1+Fa2d22 +100DY – 180Fr2 = 0

DY = [180·844– 488·50 –188·166672]100 =1119 H

mD = 50Fr1 – Fa2d22 – 100CY + 80Fr2 = 0

CY = [80·844 + 488·50 –188·166672]100 = 763 H

СY – Fr1 – DY + Fr2 = 763 – 488 - 1119 + 844 = 0

MX1 = 763·50 = 382 Н·м

MX2 = 844·80 = 675 Н·м

MX2 = 844·130 –1119·50 = 538 Н·м

C = (11932 + 7632)05 = 1416 H

D = (48392 +11192)05 = 4967 H

Отношение FaCo = 188137103 = 0014 е = 019 [1c. 143]

Проверяем наиболее нагруженный подшипник В.

Отношение FaА =1881077 = 017 e следовательно Х=10; Y= 0

Эквивалентная нагрузка

P = (XVFr + YFa)KбКТ

где Х – коэффициент радиальной нагрузки;

V = 1 – вращается внутреннее кольцо;

Fr – радиальная нагрузка;

Y – коэффициент осевой нагрузки;

Kб =13– коэффициент безопасности при нагрузке с умеренными толчками ;

КТ = 1 – температурный коэффициент.

Р = (00·1·1077 + 0)13·1 = 1400 Н

Требуемая грузоподъемность подшипника

где m = 30 – для шариковых подшипников

Стр = 1400(573·1497·12500106)13 =14330 Н C = 255 кН

Расчетная долговечность подшипников

= 106(255103 1400)3601430 = 70429 часов

больше ресурса работы привода равного 12500 часов.

Отношение FaCo = 188224103 = 0008 е = 013 [1c. 143]

Проверяем наиболее нагруженный подшипник D.

Отношение FaС =1884967= 004 e следовательно Х=10; Y= 0

Р = (10·1·4967+ 0)13·1 = 6457 Н

Стр = 6457(573·299·12500·106)13 = 38632 Н C = 410 кН

= 106(410103 6457)360286 = 14919 часов

Конструктивные размеры колеса

dст = 155d3 = 155·50 = 78 мм.

S = 22m+005b2 = 221+005·40 =42 мм

С = 025b = 025·40 = 10 мм

Основные размеры ступеней валов (длины и диаметры) рассчитаны в пункте 7.

Переходные участки между ступенями выполняются в виде канавки шириной b = 3 мм или галтели радиусом r = 1 мм.

Шестерня выполняется заодно с валом.

Размеры шестерни: dа1 = 3533 мм b1 = 45 мм = 806°.

Фаска зубьев: n = 05m = 0510 = 05 мм

принимаем n = 05 мм.

В проектируемом редукторе для соединения валов с деталями передающими вращающий момент применяются шпоночные соединения.

Используем шпонки призматические со скругленными торцами по ГОСТ 23360-78. Длина шпонки принимается на 5 10 мм меньше длины ступицы насаживаемой детали. Посадка для косозубого колеса Н7r6.

4Конструирование подшипниковых узлов

В проектируемом редукторе используется консистентная смазка подшипниковых узлов. Для изолирования подшипникового узла от внутренней полости редуктора применяются мазудерживающие кольца шириной 10 12 мм а изоляция выходных участков валов от окружающей среды достигается с помощью манжетных уплотнений по ГОСТ 8752-79. Внутренне кольцо подшипника упирается в мазеудерживающее кольцо а наружное фиксируется распорной втулкой между подшипником и врезной крышкой подшипника.

5 Конструирование корпуса редуктора 2

Толщина стенок корпуса и крышки редуктора

= 0025ат + 1 = 0025·100 + 1 = 35 мм принимаем = 8 мм

b = 15 = 15·8 = 12 мм

Толщина нижнего пояса корпуса

р = 235 = 235·8 = 20 мм

d1 = 0036aт + 12 = 0036·100 + 12 = 156 мм

принимаем болты М16;

- крепящих крышку к корпусу у подшипников

d2 = 075d1 = 075·16 = 12 мм

принимаем болты М12;

- соединяющих крышку с корпусом

d3 = 06d1 = 06·16 = 10 мм

принимаем болты М10.

Шестерня открытой передачи

Размеры шестерни: dа3 = 960 мм b3 = 55 мм = 0.

Фаска зубьев: n = 05m = 0520 = 10 мм

принимаем n = 10 мм.

Колесо открытой передачи

Размеры шестерни: dа4 =4120 мм b4 = 50 мм = 0.

Диаметр вала под колесом

d1 = (16·4478·10320)13 = 48 мм

Принимаем d1 = 50 мм

S = 22m+005b2 = 222+005·50 =70 мм

С = 025b = 025·50 = 12 мм

Для передачи вращающего момента с вала электродвигателя на ведущий вал редуктора выбираем муфту упругую со звездочкой по ГОСТ 14084-93 с допускаемым передаваемым моментом [T] =125 Н·м.

Расчетный вращающий момент передаваемый муфтой

Тр = kТ1 = 15·221 = 33 Н·м [T]

где k = 15– коэффициент режима нагрузки

Смазка зубчатого зацепления

Смазка зубчатого зацепления осуществляется путем окунания зубчатых колес в масляную ванну. Объем масляной ванны

V = (0508)N = (05 08)331 20 л

Рекомендуемое значение вязкости масла при v = 25 мс и контактном напряжении в=429 МПа =28·10-6 м2с. По этой величине выбираем масло индустриальное И-Г-А-46

Смазка подшипниковых узлов.

Так как надежное смазывание подшипников за счет разбрызгивания масла возможно только при окружной скорости больше 3 мс то выбираем пластичную смазку по подшипниковых узлов – смазочным материалом УТ-1.

Выбираем шпонки призматические со скругленными торцами по ГОСТ 23360-78.

Материал шпонок – сталь 45 нормализованная.

Напряжение смятия и условие прочности

где h – высота шпонки;

Шпонка на выходном конце вала: 8×7×20. Материал полумуфты – чугун допускаемое напряжение смятия []см = 50 МПа.

см = 2·221·10325(7-40)(20-8) = 491 МПа

Шпонка под колесом 14×9×32. Материал ступицы – сталь допускаемое напряжение смятия []см = 100 МПа.

см = 2·1067·10350(9-55)(32-14) = 677 МПа

Шпонка на выходном конце вала: 10×8×40. Материал ступицы – сталь допускаемое напряжение смятия []см = 100 МПа.

см = 2·1067·10335(8-50)(40-10) = 677 МПа

Во всех случаях условие см []см выполняется следовательно устойчивая работа шпоночных соединений обеспечена.

Стяжные винты рассчитывают на прочность по эквивалентным напряжениям на совместное действие растяжения и кручения.

Сила приходящаяся на один винт

Fв = 05CY = 051119 = 560 H

Принимаем коэффициент затяжки Кз = 15 – постоянная нагрузка коэффициент основной нагрузки х=03 – для соединения чугунных деталей без прокладки.

Механические характеристики материала винтов: для стали 30 предел прочности в = 500 МПа предел текучести т = 300 МПа; допускаемое напряжение:

[] = 025т = 025300 = 75 МПа.

Расчетная сила затяжки винтов

Fp = [Kз(1 – х) + х]Fв = [15(1 – 03) + 03]560 = 756 H

Определяем площадь опасного сечения винта

А = dp24 = (d2 – 094p)24 = (12 – 094175)24 = 84 мм2

Эквивалентное напряжение

экв = 13FpA = 1375684 = 12 МПа [] = 75 МПа

Рассмотрим сечение проходящее под опорой А. Концентрация напряжений обусловлена подшипником посаженным с гарантированным натягом.

Материал вала сталь 45 улучшенная: В = 780 МПа [2c34]

Пределы выносливости:

-при изгибе -1 043В = 043780 = 335 МПа;

-при кручении -1 058-1 = 058335 = 195 МПа.

Суммарный изгибающий момент

Осевой момент сопротивления

W = d332 = 30332 = 265·103 мм3

Полярный момент сопротивления

Wp = 2W = 2·265·103 = 530·103 мм3

Амплитуда нормальных напряжений

v = MиW = 376·103265·103 = 142 МПа

Амплитуда и среднее напряжение цикла касательных напряжений

v = m = T12Wp = 221·1032·530·103 = 42 МПа

k = 33; k = 06 k + 04 = 06·33 + 04 = 24

Коэффициент запаса прочности по нормальным напряжениям

s = -1(kv) = 33533·142 = 71

Коэффициент запаса прочности по касательным напряжениям

s = -1(kv + m) = 195(24·42 + 01·42) = 186

Общий коэффициент запаса прочности

s = ss(s2 + s2)05 = 71·186(712 + 1862)05 = 66 > [s] = 25

Рассмотрим сечение проходящее под опорой D. Концентрация напряжений обусловлена подшипником посаженным с гарантированным натягом.

Ми = (Мх2+Мy2)12 = (6752+18562)12 = 1975 Н·м.

W = d332 = 40332 = 628·103 мм3

Wp = 2W = 2·628·103 =126 мм

v = MиW = 1975·103628·103 = 314 МПа

v = m = T22Wp =1067·1032·126·103 = 43 МПа

k = 365; k = 06 k + 04 = 06·365 + 04 = 259

s = -1(kv) = 335365·314 = 29

s = -1(kv + m) = 195(259·43 + 01·43) =168

s = ss(s2 + s2)05 = 29·168(292 +1682)05 = 28 > [s] = 25

Условный объем редуктора

V = LBH = 240170300 = 12106 мм3

L = 240 мм – длина редуктора;

В = 170 мм – ширина редуктора;

Н = 300 мм – высота редуктора.

m = φρV10-9 = 04773001210610-9 = 42 кг

где φ = 047 – коэффициент заполнения редуктора

ρ = 7300 кгм3 – плотность чугуна.

Критерий технического уровня редуктора

γ = mT2 = 421067 = 039

При γ > 02 технический уровень редуктора считается низким а редуктор морально устаревшим.

Шейнблит А.Е. Курсовое проектирование деталей машин.–М.: Высш. шк. 1991.–432 с.

Курсовое проектировании деталей машин. С.А. Чернавский К.Н. Боков И.М. Чернин и др. – М.: Машиностроение 1988. – 416 с.

Чернилевский Д.В. Проектирование деталей машин и механизмов. – М.: Высш. шк. 1980.

Леликов О.П. Курсовое проектирование. – М.:Высш.шк.1990.

Дунаев Н.В. Детали машин. Курсовое проектирование. – М.:Высш. шк. 2002.

Альбом деталей машин.

Анурьев В.И. Справочник конструктора-машиностроителя. Т.1-3 – М.:Машиностроение 1978.

Федоренко В.А. Шошин А.И. Справочник по машиностроительному черчению. – Л.: Машиностроение 1988.

![]() Kryshka_podshipnika_3-4.cdw

Kryshka_podshipnika_3-4.cdw

валов - отверстий - Н14.

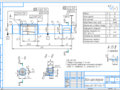

![]() Reduktor_3-4.cdw

Reduktor_3-4.cdw

Передаточное число редуктора u = 5

Крутящий момент на тихоходном

Скорость вращения быстроходного

Технические требования

Редуктор залить маслом: индустриальное И-Г-А-46 ГОСТ 17479-87.

В подшипниковые узлы при сборке заложить консталин жировой УТ-1

Привод допускается эксплуатировать с отклонением от горизонтального

положения на угол до 5

. При этом должен быть обеспечен уровень масла

достаточный для смазки зацепления.

Рекомендуемые чертежи

Свободное скачивание на сегодня

Другие проекты

- 20.01.2016