Организация работы участка по ремонту элементов трансмиссий в ДРСУ г. Москва

- Добавлен: 21.10.2022

- Размер: 5 MB

- Закачек: 0

Описание

Курсовая работа на тему: Организация работы участка по ремонту элементов трансмиссий в ДРСУ г. Москва

Состав проекта

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- AutoCAD или DWG TrueView

Дополнительная информация

![]() Технологическая карта замена карданного вала заднего моста Камаз 5320.docx

Технологическая карта замена карданного вала заднего моста Камаз 5320.docx

Замена карданного вала заднего моста Камаз 5320

Общая норма времени 2400 чел-мин Исполнитель: слесарь по ремонту автомобилей 3 разряда

Карданная передача автомобиля КамАЗ 5320 состоит из двух карданных валов привода среднего и заднего мостов шарнирных соединений на игольчатых подшипниках и телескопических шлицевых соединений. Все шарнирные соединения карданной передачи одинаковы по устройству. Шарнирное соединение состоит из неподвижного на фланце и скользящего на шлицах вала кардана вилок установленных в ушках вилок игольчатых подшипников и крестовины.

Уплотнение игольчатых подшипников комбинированное. Оно состоит из резинового самоподвижного двухкромочного сальника радиального уплотнения встроенного в обойму подшипника и двухкромочного торцового сальника напрессованного на шип крестовины. Карданные валы имеют герметичные шлицевые соединения.

Трубы карданных валов изготавливаются из стали 15 твердость НВ 80—100 а вилки—из стали 35 НВ 170—235.

Рис. 2.10 Карданная передача.

– вал привода промежуточного моста; 2 – мост промежуточный; 3 – вал привода заднего моста; 4 – задний мост

Рис. 2.11. Составные части карданного вала – КамАЗ 5320:

– крышка игольчатого подшипника; 2 – стопорная пластина; 3 – болт; 4 – крестовина; 5 – соединительный болт; 6 – торцовый сальник комбинированного уплотнения игольчатого подшипника; 7 – стакан подшипника; 8 – шлицевое соединение.

Наименование и содержание работы

Кол-во мест или точек воздействия

Место выполнения работы

Приборы инструмент приспособления модель тип

Норма времени чел-мин

Тех. требования и указания

Отверните гайки М14 болтов (на фото место крепления) крепления фланца-вилки карданного вала заднего моста к фланцу ведущей

конической шестерни главной передачи снимите пружинные шайбы и

выньте болты поддерживая при этом карданный вал

Отверните гайки М14 болтов (5) крепления фланца-вилки карданного вала заднего моста к фланцу ведущей

выньте болты поддерживая при этом карданный вал и снимите его с автомобиля

Установка карданного вала заднего моста

Поднимите карданный вал заднего

моста и совместите отверстия фланца-

вилки карданного вала с отверстиями

фланца заднего вала среднего

моста; вставьте в отверстия болты

наденьте на них пружинные шайбы

наверните и затяните гайки Ml4

Ключ гаечный 22мм. (29)

Поднимите задний конец карданного

вала заднего моста и совместите

отверстия фланца-вилки карданного

вала с отверстиями фланца ведущей

конической шестерни главной передачи;

вставьте в отверстия болты

M 14 наденьте па них пружинные

шайбы заверните и затяните гайки

![]() Организация работы участка по ремонту элементов трансмиссий в ДРСУ г. Москва.doc

Организация работы участка по ремонту элементов трансмиссий в ДРСУ г. Москва.doc

ГОСУДАРТСВЕННОЕ БЮДЖЕТНОЕ ПРОФЕССИОНАЛЬНОЕ ОБРАЗОВАТЕЛЬНОЕ

УЧРЕЖДЕНИЕ ГОРОДА МОСКВЫ

Курсовое проектирование

По дисциплине МДК 02.03 Организация технического обслуживания и текущего ремонта подъемно-транспортных строительных дорожных машин и оборудования

ПМ.02 Техническое обслуживание и ремонт подъемно-транспортных строительных дорожных машин и оборудования в стационарных мастерских и на месте выполнения работ

Специальность 23.02.04 Техническая эксплуатация подъемно-транспортных строительных дорожных машин и оборудования (по отраслям)

Номер телефона студента –

работы в колледж «01» сентября 2021г.

Подпись преподавателя

ГБПОУ Московский автомобильно-дорожный колледж

имени А.А. Николаева

на разработку курсового проекта

Дисциплина: «Организация технического обслуживания и ремонта подъемно-транспортных строительных дорожных машин и оборудования в различных условиях эксплуатации»

Тема: Организация работы участка по ремонту элементов трансмиссий в ДРСУ г. Москва

Марка строительно-дорожных машин: Автогрейдер ДЗ-180 -45 шт.

Автомобиль КАМАЗ 5511- 60шт.

КУЭ – tСМ = 8; nCM =1.

Пояснительная записка.

Расчет агрегатного участка ДРСУ.

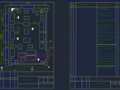

Лист 1. Планировка агрегатного участка ДРСУ.

1. Характеристика объекта проектирования .7

2. Технические характеристики транспортных средств ..7

Расчётно-технологическая часть . .10

1. Исходные и нормативные данные 10

2. Расчёт производственной программы .10

2.1. Среднесуточная наработка для дорожных машин и автомобилей 12

2.2. Расчёт числа рабочих дней в году . .. 13

2.3. Скорректированный пробег автомобилей до капитального ремонта для условий эксплуатации отличающихся от нормальных условий .. .. 13

2.4. Корректировка пробегов по среднесуточному пробегу () автомобиля . .. 14

2.5. Вычисление планируемой наработки для дорожной машины и автомобиля . .. 13

2.6. Расчет производственной программы ТО и ремонта машин 17

2.7. Определение и распределение годового объема работ по ТО и ремонту 19

2.8. Расчет численности производственных и вспомогательных рабочих ИТР и МОП .. 23

2.9. Количество постов зоны ТО 25

2.10. Количество постов зоны ТР .. 26

3. Проектирование агрегатного участка .. 27

3.1. Подбор технологического оборудования для агрегатного участка . ..22

3.2. Определение производственной площади агрегатного участка .. ..30

3.3. Планировка агрегатного участка .. .. ..30

4 Энергетический расчёт .. .. ..31

4.1 Расчет расхода электроэнергии .. .. ..31

4.2 Расчет расхода тепла . .. .. ..34

4.3 Расчет вентиляции . .. .. ..35

4.4 Расчет водоснабжения .. .. .. ..36

5. Технологический процесс шиномонтажных работ в зоне ТР и ТО-3 .37

Технологическая часть ..38

1. Организация и технология выполнения ТО и ТР дорожных машин и автомобилей . ..38

2. Организация системы ТО и ТР на проектируемом предприятии ..40

3. Организация технологического процесса на агрегатном участке .. ..42

4. Режим работы производственных подразделений .43

5. Распределение исполнителей по специальностям и квалификации ..44

1. Санитарно-гигиенические мероприятия 45

2 Рабочее место слесаря-авторемонтника по ремонту агрегатов .41

3. Безопасные условия труда . .. .42

4. Противопожарные мероприятия. . .43

5. Мероприятия по защите окружающей среды на объекте .. 44

Список литературы . . .51

Приложение А Планировочный чертёж агрегатного участка . .53

Приложение Б Технологическая карта технического обслуживания № 3 автошин автогрейдера ДЗ-180 .55

Приложение ПРИЛОЖЕНИЕ А.А-4 Спецификация ..54

Основными направлениями экономического и социального развития нашей страны предусматриваются значительные объёмы дорожного строительства.

В любой области строительства земляные работы являются первыми по очерёдности выполнения. Строительство автомобильных и железных дорог начинается с возведения земляного полотна на котором затем укладывают дорожные покрытия или рельсовые пути. Необходимо сначала спланировать местность т.е. срыть бугры и засыпать впадины. Всё это относится к земляным работам.

Для выполнения большого объёма земляных работ требуется не только огромный парк дорожно-строительных машин но и значительный численный состав обслуживающего персонала (машинистов операторов механиков слесарей и др.).

Работоспособность и исправность дорожно-строительных машин на протяжении установленного для них срока службы обеспечивается путём осуществления комплекса мероприятий предусмотренных системой планово-предупредительного технического обслуживания и ремонта (ППР). Система ППР основана на обязательном планировании подготовке и проведении соответствующих видов технического обслуживания и ремонта каждой машины находящейся в эксплуатации.

В соответствии с «Рекомендациями по организации технического обслуживания и ремонта строительных машин» для дорожно-строительных машин и оборудования установлены следующие виды технического обслуживания и ремонта:

- ежедневное техническое обслуживание (ЕО);

- техническое обслуживание №1 (ТО-1);

- техническое обслуживание №2 (ТО-2);

- техническое обслуживание №3 (ТО-3);

- сезонное техническое обслуживание (СО);

- текущий ремонт (ТР)

- капитальный ремонт (КР).

В состав планового технического обслуживания имеющего более высокий порядковый номер входят работы каждого из предшествующих видов технического обслуживания включая ежесменное техническое обслуживание.

Так при проведении ТО-3 выполняются все работы предусмотренные для ТО-2 ТО-1 и ЕО.

Текущий ремонт машин на базе тракторов и с двигателями тракторного типа совпадает по периодичности с третьим техническим обслуживанием (ТО-3) поэтому они проводятся одновременно.

При ТО-3 предшествующем плановому текущему или капитальному ремонту (за исключением гарантийной наработки) проводится ресурсное диагностирование машины для определения возможности его дальнейшего использования или постановки на ремонт.

Целью данной курсовой работы является ознакомление с проектированием организации работ ТО и ТР комплексного эксплуатационного предприятия. Для достижения этой цели необходимо решить следующие задачи:

Изучить методику расчёта основных технологических показателей для проектирования новых и реконструкции действующих автотранспортных предприятий (АТП) производственных зон технического обслуживания и участков ремонта а также складских и бытовых помещений.

Ознакомится с типовыми технологическими процессами технического обслуживания и ремонта узлов и агрегатов автомобилей и дорожных машин.

1. Характеристика организации

ДРСУ г. Москва - Комплексное автотранспортное предприятие мощность 100 единиц смешанного парка. Выполнение транспортной работы меж сменного хранения работ ЕО ТО-1 ТО-2 и всех видов ТР. [4].

Зона проведения работ ТО предназначена для выполнения работ по проведению технического обслуживания и ремонта автомобилей и дорожных машин.

В зону ТР подвижной состав поступает после определенного пробега или наработки по плану регламентированному графиком ТО машин на предприятии. Для обеспечения высокой технической готовности парка рабочие зоны должны полностью выполнять суточную программу ТО при качественном проведении всех операций данного вида обслуживания на каждой машине.

Агрегатный участок - предназначен для выполнения работ связанных с ремонтом сборкой и испытанием всех агрегатов за исключением двигателей.

2. Технические характеристики транспортных средств

КамАЗ 5511 может осуществлять перевозку грузов весом до 10 т: стройматериалов (в том числе сыпучих) мусор снег грунт и пр. Грузоподъемность автомобиля делает его популярным на строительных площадках при обустройстве территорий и при выполнении сельхоз работ.

Рисунок 1.2- Автомобиль КАМАЗ 5511

Таблица 1.1 -Технические данные автомобиля КАМАЗ 5511

Снаряжённая масса кг

Максимальная скорость кмчас

Максимальный преодолеваемый подъём град

Радиус поворота автомобиля м

Двигатель (модель мощность) л.с

Расход топлива ам КАМАЗ л100 км

Автогрейдер ДЗ-180 используется для возведения земляного полотна устройства дорожных оснований и покрытий разнообразных планировочных работ профилирования и отделки дорожного полотна а также для ремонта и содержания дорог городских проездов и площадей.

Рисунок 1.3- Внешний вид автогрейдера ДЗ-180

Таблица 1.2 -Технические данные Автогрейдера ДЗ-180

Габаритные размеры мм

Колея (передняязадняя) мм

Минимальный радиус поворота мм

Масса эксплуатационная кг

Мощность двигателя л.с.

Расчётно-технологический раздел

1.Исходные и нормативные данные

Условия эксплуатации подвижного состава:

Категория условий эксплуатации – III

Таблица 2.1 – Исходные данные

Число дорожных машин

Продолжительность рабочей смены

Основные исходные нормативы ТО и ремонта автомобилей выбираются по основным исходным величинам согласно задания из таблиц утверждённого Министерством автомобильного транспорта РСФСР от 20 сентября 1984г. (Положение 84). 3

Для наглядности выбранные основные исходные нормативы ТО и ремонта автомобилей помещаются в таблицу 2.2; [1].

Условное обозначение

Пробег с начала эксплуатации в долях нормативного пробега до КР

Норма пробега до КР.

Корректирование основных исходных нормативов ТО и ремонта автомобилей; [1].

Таблица 2.3 - Выбор коэффициентов корректирования.

Коэффициент корректирования нормативов в зависимости от условий эксплуатации

-Нормы пробега до КР.

Коэффициент корректирования нормативов в зависимости от модификации подвижного состава:

Для базовой модели автомобиля при корректировании:

-Трудоемкости ТО и ТР.

Коэффициент корректирования нормативов в зависимости от природно-климатических условий

-Нормы пробега до КР.

Коэффициент корректирования нормативов в зависимости от пробега подвижного состава с начала эксплуатации в долях до КР

Продолжительности простоя в ТО и ТР в зависимости от пробега подвижного состава с начала эксплуатации в долях до КР

Коэффициент корректирования нормативов зависимости от количества автомобилей в АТП и количества технологически совместимых групп подвижного состава:

Определение нормативных и скорректированных значений периодичности удельной трудоёмкости и продолжительности ТО и ТР для автогрейдера ДЗ-98

Таблица 2.3 - Периодичность трудоёмкость и продолжительность технического обслуживания и ремонта автогрейдера ДЗ-180; [1].

Периодичность проведения ТО и ремонта

Трудоёмкость одного ТО и ремонта

Продолжительность простоя одного ТО и ремонта

2.Расчёт производственной программы

2.1.Среднесуточная наработка для дорожных машин и автомобилей

где – коэффициент внутрисменного использования (принимаем );

где – средняя техническая скорость определяемая с учётом условий движения и работы машины;

2.2.Расчёт числа рабочих дней в году

где -число календарных дней в году;

-число праздничных дней в году;

-число дней простоя машин по метеоусловиям;

-число дней простоя машин по организационным причинам;

Дор = 3% * 365=11дн.ор

-число дней затраченных на перебазирование машин с одного места на другое; ( на текущий год).

2.3.Скорректированный пробег автомобилей до капитального ремонта для условий эксплуатации отличающихся от нормальных условий.

lкрск = 300000 0.8 085 11 = 224400

l1ск = 3000 0.8 1=2400 км.

l2ск = 12000 0.8 1 = 9600 км.

2.4.Корректировка пробегов по среднесуточному пробегу () автомобиля

Ежедневное обслуживание (ЕО):

Периодичность ТО-1:

Периодичность ТО-2:

Результаты расчетов приведены в таблице 2.4.

Таблица 2.4 - Корректировка норм пробегов автомобиля; [1].

Скорректированные периодичности км

Периодичности скорректированные со среднесуточным пробегом км

2.5.Вычисление планируемой наработки для дорожной машины и автомобиля

tпл = 220 065 6 =858

где – коэффициент технического использования для дорожной машины

где - удельный простой в воздействиях планируемых по наработке для дорожных машин

Д1 – продолжительность выполнения ТО-1 (час.);

Д2 – продолжительность выполнения ТО-2 (час.);

Дтр – продолжительность выполнения ТО-3 (ТР) (час.);

Дкр – продолжительность выполнения КР (час.);

t1 – периодичность выполнения технических воздействий до ТО-1 (мото-ч.);

t2 – периодичность выполнения технических воздействий до ТО-2 (мото-ч.);

tтр – периодичность выполнения технических воздействий до ТО-3(ТР) (мото-ч.);

tкр – периодичность выполнения технических воздействий до КР (мото-ч.).

где – коэффициент технического использования автомобиля

где - удельный простой в воздействиях планируемых по наработке для автомобиля

ДТОТР – продолжительность простоя автомобиля в ТО и ТР (дн.тыс.км.).

ДКР – продолжительность простоя автомобиля в КР (дн.).

2.6.Расчет производственной программы ТО и ремонта машин

МДОР – число дорожных машин входящих в одну группу (в задании);

Результаты расчета производственной программы для дорожных машин и автомобилей вносим в Таблицу 2.5.

Таблица 2.5 – Расчет количества воздействий за год

2.7.Определение и распределение годового объема работ по ТО и ремонту

m1СК – скорректированная трудоемкость ТО-1 чел-ч;

m2СК – скорректированная трудоемкость ТО-2 чел-ч;

mТРСК – скорректированная удельная трудоемкость ТР чел-ч1000 км;

- нормативная удельная трудоемкость ТО-1 чел-ч.

– нормативная удельная трудоемкость ТО-2 чел-ч.

– нормативная удельная трудоемкость ТР чел-ч1000 км.

К1 – коэффициент учитывающий условия эксплуатации

К2 – коэффициент учитывающий модификацию автомобиля

К3 – коэффициент учитывающий природно-климатические условия

К4 – коэффициент учитывающий пробег обслуживаемых автомобилей с начала эксплуатации ;

К5 – коэффициент учитывающий число технологически совместимых групп

Для автомобилей годовая трудоемкость определяется по формулам:

Для дорожных машин годовая трудоемкость определяется по формулам:

N1- число технических воздействий (ТО-1) на дорожные машины

N2- число технических воздействий (ТО-2) на дорожные машины

N3- число технических воздействий (ТО-3) на дорожные машины

Nсо- число технических воздействий (СО) на дорожные машины

Результаты расчетов годовой программы по ТО и ремонту для дорожных машин и автомобилей вносим в таблицу 2.6.

Таблица 2.6 – Годовая программа по ТО и ремонту для дорожных машин и автомобилей

Годовая трудоемкость по ТО и Р

Таблица 2.7 - Распределение трудоемкости постовых работ ТО по видам работ % ; [1].

Машины на пневматическом ходу

контрольно-регулировочные диагностика

Смазка заправка очистка

смазка заправка очистка

Таблица 2.8 - Распределение трудоемкости постовых и участковых работ ТР по видам работ % ; [1].

разборочно-сборочные

Участковые работы ТР:

слесарно-механические

2.8.Расчет численности производственных и вспомогательных рабочих ИТР и МОП

Технологически необходимое (явочное) число рабочих:

где – годовой объем работ по ТО и ТР ; (таблица 2.6)

где – номинальный годовой фонд одного рабочего час.

Штатное число рабочих:

где – эффективный годовой фонд одного рабочего час.

где – число дней отпуска дней;

– число дней невыхода на работу по уважительным причинам дней;

Количество ИТР принимается 4 5% от общего числа штатных производственных рабочих занятых на ТО и ремонте

Количество МОП принимается 2 3% от общего числа штатных производственных рабочих занятых на ТО и ремонте

Количество вспомогательных рабочих принимается 8 10% от общего числа штатных производственных рабочих занятых на ТО и ремонте

2.9.Количество постов зоны ТО

где - годовой объём работ по ТО для дорожных машин и автомобилей (таблица 2.6)

- среднее число рабочих одновременно работающих на одном посту;

- годовой фонд времени поста ч.

– коэффициент использования рабочего времени поста учитывающий потери времени связанные с переходами исполнителей и ожиданием деталей снятых с машины (принимаем ).

2.10.Количество постов зоны ТР

где - годовой объем только постовых работ по текущему ремонту машин чел-ч; (определяется при распределении общего объема работ по ТР на постовые и участковые работы (таблица 2.8)

– коэффициент учитывающий неравномерность постановки машин на посты (принимаем);

– коэффициент учитывающий неравномерность распределения работ по сменам; (при односменном режиме работы зоны ТР.)

3 Проектирование агрегатного участка

3.1. Подбор технологического оборудования для агрегатного участка

К технологическому оборудованию в автотранспортном предприятии относятся стационарные и переносные станки стенды приборы приспособления и производственный инвентарь (верстаки стеллажи столы шкафы) необходимое для выполнения работ по техническому обслуживанию и текущему ремонту подвижного состава.

Количество основного оборудования определяют или по трудоёмкости работ и фонду рабочего времени оборудования или по степени использования оборудования и его производительности.

Количество оборудования которое используется периодически устанавливается комплектом по табелю оборудования данного участка (агрегатного).

Число станков (токарные фрезерные шлифовальные и др.) разборочно-сборочных стендов и оборудования применяемого как правило на участках ТР рассчитывается по формуле:

– уровень неравномерности потребности в оборудовании (принимаем);

– число рабочих одновременно работающих на данном оборудовании чел. (принимаем );

– эффективный фонд работы оборудования определяемый с учетом простоев оборудования в ТР час.

– уровень использования оборудования по времени (принимаем );

Перечень оборудования оснастки и инвентаря для ремонта трансмиссии автомобилей и дорожных машин представлен в таблице 2.9.

Количество производственного инвентаря (верстаков стеллажей и т.п.) который используется практически в течение всей рабочей смены определяется по числу работающих. [1].

Таблица 2.9 Подбор технологического оборудования агрегатного участка

Наименование оборудования

Верстак слесарный с тисами

REGline (РегЛайн) RL-05.00

Столешница из МДФ толщиной 24 мм и оцинкованного листа;

- Тумба с 5 - ю выдвижными ящиками на телескопических направляющих;

Большой мобильный стеллаж для хранения деталей

Металлический ящик для ветоши.

Цвет - красный (RAL 3002).

Тумбочка инструментальная

Станок вертикально-сверлильный

Установка для мойки деталей мелких узлов

Для мойки мелкихсредних узлов и деталей весом не более 100 кг

Установка для слива отработанного масла

Передвижная с индикатором наполнения бака

Компрессор воздушный

Устройство для снятия постановки и транспортировки агрегатов

Грузоподъёмность 1000 кг.

Грузоподъёмность 750 кг.

Стенд для разборки и сборки КП

Тележка для слесаря-сборщика

Грузоподъёмность 150 кг.

Стенд для разборки и сборки сцеплений

Собственного изготовления

Механическая установка

Стенд для ремонта редукторов задних мостов

Стенд для клёпки тормозных накладок

Пневмоприводная установка

Стенд для ремонта передних и задних мостов

Стенд для ремонта карданных валов и рулевых механизмов

Раковина для мытья рук

3.2. Определение производственной площади агрегатного участка

Расчет площади выполняем по удельной площади приходящейся на единицу площади занимаемой оборудованием:

где– площадь занимаемая оборудованием ;

- коэффициент плотности расстановки оборудования .

3.3. Планировка агрегатного участка

Данное решение здания подчинено его функциональному назначению и разрабатывается с учетом климатических условий современных строительных требований расширения производства без существенной реконструкции здания требований по охране окружающей среды противопожарных и санитарно – гигиенических требований а также ряда других связанных с отоплением энергоснабжением вентиляцией.

Планировка участка выполняется в масштабе 1:100 с учетом сетки колонн.

Расчётная площадь участка составляет выбираем сетку колон 69 м.

Фактическая площадь:

При проектировании производственного участка форма его должна быть наиболее простой; в виде прямоугольника (или квадрата) так как затраты на строительство здания по индивидуальному проекту увеличиваются.

Согласно расчётам и принимая во внимание площадь требуемого оборудования для выполнения технологического процесса текущего ремонта агрегатов принимаем габариты помещения:

Высота цеха равна 48 м.

Один дверной проём для доставки агрегатов. Ширина проёма 15 м Высота проёма равна 24 м.; [1].

4 Энергетический расчёт

4.1 Расчет расхода электроэнергии

Электроэнергия расходуется на освещение и питание технологического оборудования. При приближенном расчете общая мощность светильников для освещения всей производственной площади определяется по формуле:

где: – удельная мощность на площади (принимаем);

Расход электроэнергии на освещение за год () составит:

где: – коэффициент одновременности использования светильников

– число часов горения в сутки ч (принимаем );

– кпд сети (принимаем ).

Потребность в электроэнергии для питания технологического оборудования за год составит:

где: – суммарная установленная мощность технологического оборудования зоны (); (таблица 2.9);

– коэффициент одновременности работы оборудования (принимаем );

– коэффициент загрузки оборудования (принимаем );

– КПД электродвигателей (принимаем); [1].

Общая потребность в электроэнергии за год () составит:

Естественное освещение – это расчет числа окон при боковом освещении и фрамуг при верхнем освещении.

где: – световой коэффициент; ; [1].

где - ширина окна - 2 метра

- высота окна – 24 метра; [1].

Определяем количество окон

4.2 Расчет расхода тепла

Для производственного корпуса эксплуатационного предприятия целесообразно применение водяного отопления (пожаро-безопасно экономично). Температура воздуха в производственном помещении для выполнения работ по ТО и Р машин принимается согласно норм температур и влажности в рабочей зоне.

Холодный и переходный период года

(температура ниже +10С)

(температура выше +10C)

Относительная влажность %

Расчёт отопления ведётся по укрупнённым показателям расхода тепла на собственно отопление и на вентиляцию помещения.

Годовой расход тепла определяется:

где: – объём помещения по наружному обмеру ;

где: – высота здания ;

– расход теплоты на отопление одного здания при разности внутренней и наружной температур в (принимаем );

– расход теплоты на вентиляцию одного м3 здания при разности внутренней и наружной температур в (принимаем );

– внутренняя температура помещения (принимаем);

– средняя наружная температура за отопительный период (принимаем);

– число часов отопления в сутки ;

– количество дней отопительного периода для Московской области ;

– переводной коэффициент; [1].

4.3 Расчет вентиляции

Необходимый воздухообмен в помещениях может быть определен через коэффициент кратности обмена воздуха по формуле:

где - объем агрегатного участка;

- коэффициент кратности воздухообмена;

По приложению 7; [1] принимаем вентиляторов серии ЭВР №2

Выбор электродвигателя вентилятора по установочной мощности кВт:

где: – производительность вентилятора ();

– давление создаваемое вентилятором ;

– коэффициент запаса мощности (принимаем );

– КПД передачи (принимаем ); [1].

4.4 Расчет водоснабжения

Расход воды на хозяйственно-питьевые нужды составляет: 40 л на одного работающего в смену; средний суточный расход воды на мойку полов составляет 15 литра (на площади); на прочие нужды 20% от годового расхода на хозяйственно-питьевые нужды.

где: – явочное количество рабочих на участке

где - трудоёмкость работ выполняемых агрегатным участком (таблица 2.8)

5. Технологический процесс шиномонтажных работ в зоне ТР и ТО-3

Пробоины или проколы покрышек острыми предметами расслоение каркаса отслоение протектора разрушение бортового кольца прокат или разрыв камер - все эти дефекты как правило результат неосторожной езды несоблюдения норм давления воздуха в шинах и невыполнения правил обслуживания автомобильных шин.

Основные работы по техническому обслуживанию и текущему ремонту шин.

ЕО. Очистить шины от грязи и проверить их состояние.

ТО-1. Проверить состояние шин удалить посторонние предметы застрявшие в протекторе и между сдвоенными шинами давление воздуха в шинах и если нужно подкачать в них воздух.

ТО-2. Осмотреть шины удалив застрявшие предметы в протекторе. Проверить давление воздуха и привести его к норме.

ТО-3. Переставить колеса в соответствии со схемой. Поврежденные шины сдать в ремонт.

Технологическая часть

1. Организация и технология выполнения ТО и ТР дорожных машин и автомобилей

Основная цель ТО автомобиля и дорожной машины состоит в предупреждении и отдалении момента достижения предельного состояния. Это обеспечивается во-первых предупреждением возникновения отказа путем контроля и доведения параметров технического состояния автомобилей (агрегата механизма) до номинальных или близких к ним значений; во-вторых предупреждением момента наступления отказа в результате уменьшения интенсивности изменения параметра технического состояния снижения темпа изнашивания сопряженных деталей благодаря проведению смазочных регулировочных крепежных и других работ.

Действующим Положением о техническом обслуживании подвижного состава автомобильного транспорта определена планово-предупредительная система ТО и ремонта агрегатным методом (рисунок 3.1). Особенностью этой системы является то что профилактические работы по подвижному составу проводятся в плановом порядке после установленного пробега или наработки а ремонтные работы связанные с устранением возникших в процессе эксплуатации отказов и неисправностей — по потребности; [4].

Рисунок 3.1 Схема планово-предупредительной системы технического обслуживания и ремонта подвижного состава

2. Организация системы ТО и ТР на проектируемом предприятии

Общее руководство предприятием осуществляет директор.

Технический директор осуществляет руководство производственно-хозяйственной деятельностью предприятия. Организует и проводит работы по сертификации услуг техническому обслуживанию и ремонту транспортных средств. Организует технически правильную эксплуатацию и своевременный ремонт энергосистем предприятия. Организует бесперебойное обеспечение производства электроэнергией тепловой энергией водой. Обеспечивает составление заявок и необходимых расчетов к ним на приобретение и ремонт оборудования запасных частей к оборудованию. Осуществляет контроль над соблюдением на предприятии действующего законодательства правил и норм по охране труда технике безопасности производственной санитарии пожарной безопасности за предоставлением работникам установленных льгот и компенсаций по условиям труда. Проводит вводный инструктаж работников предприятия. Обеспечивает персонал технической и конструкторской документацией разъясняет и контролирует их исполнение. Контролирует наличие и расход запасных частей.

Мастер участка осуществляет руководство рабочими закрепляет за ними технику поступившие на ремонт контролирует качество выполненных работ после завершения ремонта. Контролирует правильность заполнения ремонтного листа и назначает объем работ для каждого исполнителя обеспечивает выполнение участком в установленные сроки производственных заданий. Проводит мероприятия по повышению производительности труда снижение трудоемкости работ на основе рациональной загрузки оборудования и использования его технических возможностей повышение коэффициента технической готовности.

Под управлением производством понимается совокупность действий и распоряжений направленных на поддержание и улучшение работы производства.

От качества управления производством зависит эффективность использования производственно-технической базы АТП расход запасных частей и материалов работа ремонтных рабочих.

Общее руководство производством ТО и ТР автомобилей осуществляет главный инженер которому одновременно подчиняются исполнители работ (инженеры техники) таких служб и отделов как:

ПТО или ТО- производственно технический отдел;

ОГМ- отдел главного механика;

ОМТС -отдел материально -технического снабжения;

ОТ и ТБ – отдел охраны труда и техники безопасности.

Отдел технического контроля (ОТК) вместе с КТП (контрольно-технический пункт) и отделом безопасности движения автомобилей (ОБД) непосредственно должны подчиняться административно директору АТП.

Рисунок 3.2 Организационно-структурная схема управления производством ТО и ТР автомобилей дорожных машин

3. Организация технологического процесса на агрегатном участке

На автотранспортном предприятии ремонт агрегатов выполняется в соответствии с маршрутной схемой технологического процесса указанного на рисунке 3.3.

Рисунок 3.3 – Структурная схема технологического процесса ремонта агрегатов

4. Режим работы производственных подразделений

Режим работы зоны TP(ТО-3) составляет как правило две а иногда и три смены. В дневную смену выполняются наиболее трудоемкие и сложные работы TP(ТО-3) требующие участия производственных цехов и участков а также работы по устранению внезапных отказов автомобилей. Во вторую и третью смену выполняются ремонтные работы выявившиеся при ТО и диагностировании а также работы по заявкам водителей; [3].

Совмещенный суточный график работы автомобилей и дорожных машин на линии и производственных подразделений АТП при односменном режиме работы

Наименование производственных

Посты общей и поэлементной диагностики

5. Распределение исполнителей по специальностям и квалификации

Распределение исполнителей участковых работ по специальности и квалификации представлены в таблице 3.1

Таблица 3.1 Распределение исполнителей участковых работ по специальности и квалификации

Количество и квалификация

Количество исполнителей

Производственные рабочие выполняющие работы по ТР и ТО автомобилей и дорожных машин подвергаются воздействию опасных и вредных факторов которые могут привести к травматизму или профзаболеваниям. Кроме того производственная деятельность АТП оказывает негативное воздействие на окружающую среду.

На участке постоянно или периодически действуют опасные и вредные производственные факторы которые согласно ГОСТ-12.0.003-74 подразделяются на физические химические биологические и психологические; [2].

1. Санитарно-гигиенические мероприятия

Основные характеристики опасных и вредных факторов производства.

Повышенное значение напряжения в электрической цепи замыкание которой может произойти через тело человека – при работе точильного станка стенда для демонтажа шин электрифицированным инструментом (гайковерт Makita TW0350 безударная дрель Makita 6413) – до U = 220 B I =022 А продолжительность воздействия – до 12 минут.

Повышенная запыленность и загазованность воздуха рабочей зоны – при заезде-выезде автомобиля очистке деталей проверке состояния компонентов тормозной системы подвески и рулевого привода проверке состояния шин и давления их накачки проверке обслуживании и зарядке аккумуляторной батареи

загазованность – до продолжительность воздействия – до 02 ч.

запыленность – до продолжительность воздействия – до 05 ч.

Повышенное барометрическое давление в рабочей зоне и его резкое изменение – при проверке и накачке шин автомобиля – до продолжительность воздействия – до 10 минут.

К самостоятельной работе по ремонту и техническому обслуживанию автомобилей допускаются лица имеющие соответствующую квалификацию получившие вводный инструктаж и первичный инструктаж на рабочем месте по охране труда прошедшие проверку знаний по управлению грузоподъемными механизмами.

Требования безопасности перед началом работ

Перед началом работы слесарь должен:

Одеть специальную одежду и застегнуть манжеты рукавов.

Осмотреть и подготовить свое рабочее место убрать все лишние предметы не загромождая при этом проходы.

Слесарю запрещается:

выполнять работы под автомобилем или агрегатом вывешенным только на подъемном механизме (кроме стационарных электроподъемников) без подставки козелков или других страхующих устройств;

поднимать агрегаты при косом натяжении троса или цепи подъемного механизма а также зачаливать агрегаты стропом проволокой и т.п.;

работать под поднятым кузовом автомобиля-самосвала самосвального прицепа без специального инвентарного фиксирующего приспособления.

2 Рабочее место слесаря-авторемонтника по ремонту агрегатов

К основным функциям рабочего места относятся техническое обслуживание ремонт и регулировка агрегатов путём замены изношенных деталей.

Для выполнения производственной программы по ремонту агрегатов требуется четыре слесаря 6-го5-го 4-го и 3-го разрядов в обязанности которых входит:

Ремонт узлов и агрегатов трансмиссии автомобилей и дорожных машин;

Ремонт и восстановление деталей;

Испытание узлов и агрегатов после ремонта.

В соответствии с Типовыми нормами слесарю-авторемонтнику выдают следующую спецодежду: хлопчатобумажный комбинезон и комбинированные рукавицы.

3. Безопасные условия труда

При эксплуатации оборудования возможны нарушения нормального режима работы - перегрузка механизмов разрушение отдельных деталей взрывы и.т.д поэтому в машинах и механизмах должны предусматриваться специальные предохранительные устройства исключающие аварии и поломки. Предупредительные мероприятия можно свести к следующим;

- увеличение запаса прочности элементов оборудования;

- введение ослабленных звеньев в конструкцию (шпонки предохранители штифты и.т.д

- применение защитных устройств ограждений манометров ограничителей хода;

- блокирующих устройств автоматических систем;

- применение опознавательной окраски и маркировки пусковых устройств шин баллонов;

Электрическая безопасность на предприятиях автомобильного транспорта. Защита людей от поражения электрическим током достигается следующими основными требованиями;

- обустройством электроустановок в соответствии с требованиями ПУЭ;

- применять защитные средства по обслуживанию электроустановок (штанги клещи перчатки и галоши коврики)

- устройство защитного заземления автоматических отключателей;

- устройство изолирующих полов на рабочих местах;

Защита от шума и вибрации

Вибрации и шумы разрушительно действуют на оборудование и людей снижают их работоспособность ведут к увеличению травматизма. Поэтому борьба с производственным шумом и вибрацией является важной задачей улучшения гигиенических условий труда и профессиональной гигиены.

Способы устранения шума и вибрации:

- уменьшением шумообразований конструктивными и технологическими способами;

- обустройство звукоизоляции вибропоглотителей;

- применение средств индивидуальной защиты;

- изменение режимов труда и отдыха.

Предельный частотный спектр шума не должен превышать следующих значений:

- в диапазоне частот до 200гц - 90дб;

- в диапазоне частот до 3200гц - 70дб

4. Противопожарные мероприятия

Правила пожарной безопасности для транспортных предприятий разработаны в соответствии с Правилами пожарной безопасности в Российской Федерации (ППБ-01-93) и утверждены Минтрансом РФ 29.12.1995г. Правила распространяются на все организации учреждения и иные юридические лица имеющие автотранспорт. Исключение причин возникновения пожаров и оперативное оповещение персонала и пожарных служб в случае их возникновения является одним из важнейших условий обеспечения пожарной безопасности и эффективной борьбы с ними.

Для обнаружения начальной стадии пожара и оповещения персонала и пожарных служб на предприятиях используют электрические пожарные сигнализации- тепловые дымовые световые. Наряду с сигнализацией применяют тревожные сигнализации линии телефонной связи городской или районной с разрешения обслуживающей организации. Пожарные гидранты и средства пожаротушения должны быть в полной готовности исправными и проверенными ответственными за противопожарные мероприятия лицами.

5. Мероприятия по защите окружающей среды на объекте

Для снижения вредного воздействия АТП па окружающую среду при проектировании строительстве и эксплуатации должны выполнятся природоохранные мероприятия.

Вокруг предприятия должна быть санитарно-защитная зона шириной не менее 50м. Эту зону озеленяют и благоустраивают.

Предельно допустимый выброс вредных веществ в атмосферу определяют в соотношении с требованиями ГОСТ 17.2.3.02-78. При этом исходят из условий что концентрация вредных веществ в приземном слое атмосферы не должна превышать ПДК. С целью поддержания чистоты атмосферного воздуха в пределах норм ПДК на предприятиях предусматривают предварительную очистку вентилируемых и технологических выбросов с их последующим рассеиванием в атмосфере.

Благоприятное воздействие на атмосферу в приземном слое оказывают искусственные водоемы которые поглощают пыль увлажняют охлаждают и ионизируют воздух. На АТП двигатели должны регулироваться на токсичность и дымность отработавших газов до показателей установленных ГОСТ 17.2.2.06-99 и ГОСТ Р 52160 - 2003.

Кроме того необходимы очистка и контроль качества очистки сточных вод так как АТП потребляет значительное количество пресной воды для хозяйственно-бытовых и производственных нужд.

В результате данного курсового проекта был произведен расчет производственной программы годового объема работ численности рабочих агрегатного участка а также была определена площадь производственного участка. Согласно расчетным данным была выполнена графическая часть которая включила в себя план агрегатного участка.

Составлена технологическая карта на проведение работ технического обслуживания №3 автошин автогрейдера ДЗ-180.

Кроме этого в ходе выполнения данной работы были закреплены теоретические знания по курсу предмета «Проектирование АТП».

Методические рекомендации по курсовому проектированию

МДК 02.03 Организация технического обслуживания и текущего ремонта подъемно-транспортных строительных дорожных машин и оборудования

ПМ.02 Техническое обслуживание и ремонт подъемно-транспортных строительных дорожных машин и оборудования в стационарных мастерских и на месте выполнения работ.

Специальность: 23.02.04 Техническая эксплуатация подъемно-транспортных строительных дорожных машин и оборудования (по отраслям) Москва 2020 60с.

Напольский Г.М. Технологическое проектирование автотранспортных предприятий и станций технического обслуживания автомобилей: Учебник для вузов.– 2-е изд. перераб. и доп. – М.: Транспорт 1993. –271с.

ОНТП – 01-91. Общесоюзные нормы технологического проектирования предприятий автомобильного транспорта. – М.: Гипроавтотранс. 1991. –184с.

Положение о техническом обслуживании и ремонте подвижного состава автомобильного транспорта. –М.: Транспорт. 1986. – 72с. Ч.

Приложение ПРИЛОЖЕНИЕ А.А-4 Агрегатный участок

Приложение ПРИЛОЖЕНИЕ А.А-4 Спецификация

ПРИЛОЖЕНИЕ Б. А-1 Технологическая карта

![]() Разборка - сборка карданной передачи автомобилей ГАЗ - 53А и ЗИЛ – 130.docx

Разборка - сборка карданной передачи автомобилей ГАЗ - 53А и ЗИЛ – 130.docx

а — с одним валом; б — с двумя валами (ЗИЛ-130) и упругими сочленениями; 1 3 — вилки; 2 19 — масленки; 4 — шлицевая втулка; 5 — наконечник со шлицами; 6 14 18 — сальники; 7 — защитный чехол; 8 — карданный вал; 9 — карданный шарнир; 10 — промежуточный карданный вал; 11 — подушка опоры; 12 — скоба крепления подушки; 13 — гайка крепления подшипника ^ промежуточной опоры; 15 — игольчатый подшипник крестовины; 16 — крестовина; 17 — скользящая вилка; 20 — хомут; 21 — кронштейн опоры; 22 — шарикоподшипник; 23 — заглушка

Последовательность операций

Инструмент приспособление

Технические условия и указания

Отогнуть с граней болтов концы замочных пластин и отвернуть восемь болтов крепления крышек подшипников в отверстиях вилок кардана

Молоток зубило ключ гаечный 12 мм

Снять замочные пластины и крышки подшипников

Снять игольчатые подшипники а затем крестовину

Приспособление для выпрессовки крышки подшипника молоток выколотка

Снять обоймы в сборе с сальниками с шипов крестовины

Обоймы с сальниками должны быть исправными

Вывернуть масленку и предохранительный клапан из крестовины

Карданные шарниры последних выпусков не имеют пресс - масленки и предохранительного клапана

Завернуть масленку и предохранительный клапан в крестовину

Игольчатые подшипники смазать той же смазкой № 158 которая была использована при заводской сборке

Установить обоймы с сальниками в сборе на шипы крестовины

Вставить концы крестовины в отверстия вилок

Установить игольчатые подшипники на шипы крестовины

Шипы крестовин не должны иметь трещин сколов

Установить крышки подшипников и замочные пластины на торцы вилок завернуть восемь болтов крепления крышек

Отогнуть концы замочных пластин на грани болтов

Разборка опоры промежуточного карданного вала

Расшплинтовать и отвернуть гайку крепления фланца промежуточного карданного вала далее снять ее вместе с шайбой

Пассатижи шплинтодер ключ гаечный накидной 41 мм (ЗИЛ - 130)

Снять фланец со шлицов карданного вала

Отвернуть три гайки болтов крепления крышек опоры и снять болты с шайбами

Ключ гаечный 17 мм (ЗИЛ - 130)

Снять заднюю крышку в сборе с сальником с шарикового подшипника

Снять кронштейн опоры вместе с подушкой затем снять опору в сборе с сальником

Снять переднюю крышку в сборе с сальником с шарикового подшипника (переместить крышку вперед вала)

Снять подшипник с вала

Сепаратор и шарики должны быть целыми

Снять с вала переднюю крышку в сборе с сальником

Вывернуть масленку из задней крышки подшипника

Ключ гаечный 11 мм (ЗИЛ - 130)

Сборка опоры промежуточного карданного вала

Завернуть масленку в заднюю крышку подшипника

Установить на карданный вал переднюю крышку с сальником в сборе

Напрессовать подшипник на карданный вал

Напрессовать переднюю крышку в сборе с сальником на подшипник

Установить подушку в кронштейн а затем установить кронштейн в сборе с подушкой на переднюю крышку

Напрессовать заднюю крышку в сборе с сальником на шариковый подшипник совместив отверстия обеих крышек

Поместить три болта в отверстия крышек надев на болты пружинные шайбы завернуть гайки

Установить фланец на шлицы карданного вала

Установить шайбу завернуть гайку крепления фланца карданного вала и зашплинтовать ее

Ключ гаечный накидной 41 мм (ЗИЛ - 130) молоток отвертка шплинт

![]() Технологическая карта Замена редуктора заднего моста.dwg

Технологическая карта Замена редуктора заднего моста.dwg

Условные обозначения

Вентиляционный отсос

Потребитель силовой электроэнергии

Подвод воды и отвод в канализацию

Отсос отработанных газов

Подвод сжатого воздуха

Установка моечная для блоков цилиндров

Моечная ванна для деталей

Станок для расточки цилиндров ГОСТ 1227-79Е

Экспликация оборудования

Станок для полирования цилиндров 2291А

Слесарный верстак с пневматикой

Инструментальная тумбочка

Шкаф для деталей шатунной группы

Стенд для выпрессовки шатунных пальцев

Стеллаж для приборов и приспособлений

Станок для шлифования клапанов

Станок для притирки клапанов

Стенд для ремонта двигателей

Шкаф для деталей г.р.м.

Стенд для разборки и сборки головок блока

Стенд для обкатки и испытания компрессоров

Стенд для испытания масляных насосов и фильтров

Стеллаж для масляных насосов и компрессоров

Ларь для обтирочных материалов

Стеллаж для двигателей

Стенд для испытания двигателей МПБ32

Тумбочка инструментальная

Шкаф инструментальный

Станок для шлифования шеек коленчатого вала

Стенд для регулировки топливных насосов дизелей

Станок для разборки двигателей

Аккумуляторный участок

План моторного участка

Работы по обслуживанию колёс и ступиц автомобиля (7

чел.мин) 1. Проверить состояние передних и задних колёс

давление в шинах и наличие колпачков вентилей колёс

при необходимости довести давление до нормы и удалить посторонние предметы

застрявшие в протекторе. Недостающие колпачки колёс поставить

неисправные золотники заменить. Шины не должны иметь порезов

вздутостей и врезавшихся в протектор предметов. Глубина протекторного слоя должна быть не менее 1 мм. Проверка давления должна производиться на холодных шинах. Давление в шинах передних колёс должно быть 0

кгссм²). q*;(пассатижи; отвёртка 1

×250 мм; колонка воздухораздаточная С-413 или наконечник для воздухораздаточного шланга 458- М2; Манометр шинный МД-214; Штангенциркуль ШЦ-1-125-0

чел.мин) 2. Проверить крепление передних и задних колёс

при необходимости протянуть. Гайки крепления колёс протягивать равномерно

в диаметральном направлении. (Ключ баллонный торцовый

вороток). Если планируется снятие колёс - через одно ТО-2 (работа №4)

то данная работа не выполняется. (1

чел.мин.) 3. Проверить крепление запасного колеса к кронштейну и кронштейна к раме при необходимости закрепить. Колесо и кронштейн должны быть надёжно закреплены (ключ гаечный открытый 19 мм

ключ гаечный кольцевой 22 мм. (32

чел.мин.) Снять передние и задние колёса и установить в стеллаж (головки сменные 30 и 38 мм); Гайковёрт для гаек колёс И 330; Тележка для снятия и установки колёс П 254; Подъёмник; Подставки - 2 шт.; Стеллаж для колёс. Работа выполняется через ТО-2

Технологическая карта

Замена редуктора заднего моста

Исполнитель - слесарь по ремонту автомобилей 3-го разряда q*;Трудоёмкость работ ТО-3 - 62

ЧЕЛ.МИН. (Камаз 5511)

инструмент Подъёмник для грузовых автомобилей П-1286; Ключ динамометрический ДК-25 и ПИМ-1756; Подставки для вывешивания автомобиля; Гайковёрт для гаек колёс И 3304 Комплект инструмента И 148; Тележка для снятия установки колёс П 254; Коловорот к сменным головкам ГОСТ 25602-83; Стеллаж для колёс; Ключ баллонный торцовый; Монтажная лопатка; Колонка воздухораздаточная С-413 или наконечник для воздухораздаточного шланга 458-М2; Головка сменная 38 мм ГОСТ 25604-83; Манометр шинный МД-214; Ключ для гаек ступиц колёс; Штангенциркуль ШЦ-1-125-0

Сопутствующий ТР При необходимости заменить: трудоёмкость чел.мин. 1.. Колпачок вентиля колеса (при отсутствии поставить) - 0

2. Золотник вентиля колеса - 0

3. Гайку крепления колеса - 2

4. Болт крепления колеса - 14

5. Стремянку отъёмного ушка передней (задней) рессоры - 8

6. Буфер передней рессоры - 8

7. Амортизатор передней подвески - 17

8. Стяжной болт заднего кронштейна передней рессорызадней - 7

9. Гайки и болты крепления элементов подвески (повреждённые заменить

недостающие поставить) - 8

Рисунок 1 Ступица переднего колеса 1 - крышка ступицы

Планирование и организация работ на посту ТО-3 для автогрейдера ДЗ-180

Технологическая карта на техническое обслуживание колёс

![]() Агрегатный участок+Спецификация.dwg

Агрегатный участок+Спецификация.dwg

Верстак слесарный с тисами

Тумбочка инструментальная

Чертёж планировочный

Установка для мойки деталей

Установка для отработки

Устройство для снятия агрегатов

Стенд для ремонта КПП

Тележка для слесаря сборщика

Стенд для ремонта сцепления

Стенд для ремонта редуктора

Стенд для клёпки накладок

Стенд для ремонта мостов

Раковина для мойки рук

Стенд для ремонта карданных валов

Разраб. Е.А. 21.03.22

Условные обозначения

Вентиляционный отсос

Потребитель силовой электроэнергии

Подвод сжатого воздуха

Подвод воды и отвод в канализацию

Отсос отработанных газов

Рекомендуемые чертежи

- 24.04.2018