Взаимозаменяемость, допуски, посадки

- Добавлен: 24.01.2023

- Размер: 639 KB

- Закачек: 0

Описание

Взаимозаменяемость, допуски, посадки

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

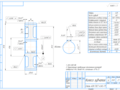

![]() !КАЛИБР-ПРОБКА посл.cdw

!КАЛИБР-ПРОБКА посл.cdw

Надпись выполнять гравированием шрифтом 10 по ГОСТ 2.304-81

Рифление сетчатое Т1

Покрытие рабочих поверхностей - Хим.Фос.прм.

Технические требования по ГОСТ 2015-84

![]() Редуктор готовый.cdw

Редуктор готовый.cdw

Вал должен вращаться легко

Нагрузка с умеренными толчками и вибрациями

![]() СПЕЦИФИКАЦИЯ_АНЯ21CDW Посл..cdw

СПЕЦИФИКАЦИЯ_АНЯ21CDW Посл..cdw

Подшипники 203 ГОСТ 8338-75

Кольца 1А47 ГОСТ 13941-86

Шпонки ГОСТ 23360-78

Шайба 8.65Г.02 ГОСТ 6402-70

Шайбы 20.01.05 ГОСТ 11872-89

![]() КП по ВЗМ.doc

КП по ВЗМ.doc

В настоящее время наиболее широко используют полную взаимозаменяемость которая обеспечивает возможность безпригоночной сборки любых независимо изготовленных с заданной точностью однотипных деталей в сборочную единицу а сборочных единиц в изделия при соблюдении предъявляемых к ним технических требований по всем параметрам качества.

Обеспечение взаимозаменяемости подразумевает не только установление комплекса требований ко всем параметрам оказывающим влияние на взаимозаменяемость и качество изделий но и эффективный контроль нормируемых параметров.

Поэтому целью выполнения данного курсового проекта было освоение методики назначения параметров и контролируемых показателей стандартизованных норм точности гладких цилиндрических и нецилиндрических соединений.

Описание конструкции и назначения узла

Редуктор – механизм для уменьшения угловой скорости при передачи вращения с вала электродвигателя к машине.

Данный редуктор - цилиндрический горизонтальный двухступенчатый.

Вращение с вала электродвигателя передается на быстроходный вал 18 а с него через зубчатые колеса 5 и 12 на вал 9. На вал 4 вращение передается через зубчатые колеса 5 и 14. Валы 4 9 13 вращаются в шарикоподшипниках 34 смазанных густой смазкой.

Устанавливают зубчатые колеса через отверстие находящееся в верхней части корпуса. Через это же отверстие зацепление осматривают и заливают масло для его смазки. Спускают масло через отверстие закрываемое пробкой 16.

Корпус имеет четыре лапки с отверстиями для крепления редуктора к машине.

Расчет и выбор посадок подшипника качения

Целью выполнения данного раздела является освоение методики назначения посадок контрдеталей с подшипниками качения.

Исходные данные для расчета:

- шарикоподшипник № 205 класс точности 6;

- радиальная реакция R = 3 кН;

- осевое усилие А = 0 кН;

- условия работы: вращается вал корпус неподвижен; корпус неразъемный стальной;

- DотвD = 05; DDкорп = 075; (Dотв – диаметр отверстия полого вала мм;

Dкорп – диаметр отверстия тонкостенного корпуса);

- нагрузка с умеренными толчками и вибрациями перегрузка до 150%.

Анализом условий и характера работы сборочного узла устанавливаем что циркуляционно-нагруженными (вращающимися) являются внутренние кольца подшипников качения сопрягаемые с ведущими и ведомыми валами редуктора. Корпус редуктора является неподвижным. Наружные кольца неподвижны что определяет местный характер их нагружения. Так как номер подшипника 205 и класс точности – 5 то по таблице 3.8 [1] определяем что шарикоподшипник радиальный однорядный легкой серии внутренний диаметр подшипника

d = 25 мм наружный диаметр подшипника D = 52 мм ширина подшипника

B =12 мм радиус фасок колец подшипника r = 15 мм.

Для циркуляционного нагружения кольца определяем интенсивность нагружения Нмм

где R – радиальная реакция опоры Н

b – ширина подшипника мм

KП – динамический коэффициент посадки KП=1 по таблице 3.5 [1]

F – коэффициент учитывающий степень ослабления посадочного натяга по таблице 3.7 [1] F=16

FA – коэффициент неравномерности распределения радиальной нагрузки между рядами роликов и двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками при наличии осевой нагрузки на опору FA=1 по таблице 3.3 [1].

По величине интенсивности нагружения PR по таблице 3.6 [2] для d = 25 мм выбирается вид посадки js.

Для наружного кольца испытывающего местное нагружение для неразъемного корпуса с умеренными толчками и вибрациями перегрузкой до

0 % по таблице 3.3 [2] принимаем посадку Н.

В зависимости от класса точности самого подшипника производим выбор квалитета для посадок колец подшипников.

Посадка подшипника на вал 25 посадка в корпус 52.

По ГОСТ 520-89 и ГОСТ 25347-82 определяем отклонения ES EI es ei для колец подшипника и контрдеталей. Строим поля допусков по наружному и внутреннему диаметрам определяем табличные натяги Nmax и Nmin.

Для внутреннего кольца ES = 0 мкм EI = -7 мкм es = 95 мкм ei = -95 мкм.

Для наружного кольца ES = 9 мкм EI = -21 мкм es = 0 мкм ei = -9 мкм.

Рисунок 1 – Схема полей допусков по внутреннему диаметру

Рисунок 2 – Схема полей допусков по наружному диаметру

Для внутреннего кольца

Nmax = 00095-(-0007) = 00165 мм

Nmin= -00095 – 0 = -00095 мм.

Вычисляем максимальный допустимый натяг мм по формуле

где - предел прочности шарикоподшипниковой стали =400 Нмм2;

K – конструктивный фактор который вычисляется по формуле

где d0 – приведенный диаметр внутреннего кольца мм который вычисляется по формуле

Условие Nmax выполняется так как 00165 00919 мм.

Вычисляем минимальный допустимый натяг мм по формуле

Условие Nmin ≥ выполняется так как 00095 > 00085.

Проверяем наличие посадочного рабочего зазора:

где Gp – рабочий радиальный зазор в подшипнике мм;

Gн – начальный радиальный зазор в подшипнике мм вычисляющийся по формуле

где Gmax и Gmin – выбираются по таблицам ГОСТ 25347 – 82.

Δd вычисляется по формуле

где Uэф – эффективный натяг мм.

Gр>0 условие выполняется.

Условие запрессовки Рзапр Н вычисляется по формуле

где f – коэффициент трения при запрессовке f = 014;

Е – модуль упругости стали Е=2·1011 Па.

Температура нагрева подшипника в масле для установки его на вал .

где α – температурный коэффициент линейного расширения подшипниковой стали α=12·10-6 С-1

Sсб – сборочный зазор посадки типа Sсб = 00095 мм.

Назначение посадок для 10 сопряжений сборочной единицы и рассчет их элементов

Для 10 сопряжений сборочной единицы назначаем посадки:

для двух сопряжений подшипника качения выбираются по расчетам приведенным в задаче 1;

для резьбового сопряжения посадки выбираются в зависимости от его важности и длины свинчивания;

для шпоночного (по ширине b) – в зависимости от типа соединения;

для других сопряжений выбор посадок производится по методу прецедентов или по методу подобия.

Результаты выбора посадок представляются в виде таблицы 1.

Таблица 1 – Выбранные посадки

Номера сопрягаемых деталей

Наименование сопрягаемых деталей

Выбранные посадки по ГОСТ 25347-82 (СТ СЭВ144-88)

Шпонка – паз зубчатого колеса

Расшифровка буквенных обозначений посадок расчет предельных размеров зазоров или натягов построение полей допусков длядесяти выбранных сопряжений представленны в виде таблицы 2.

Таблица 2 – Выбранные посадки

Номера сопря-гаемых деталей

Номиналь-ный размер с отклоне-ниями

Предельные размеры мм

Схемы полей допусков

Продолжение таблицы 2

Выбор средств измерения деталей

Выбор измерительных средств осуществляем с учетом допустимой погрешности измерений а также погрешности измерительных средств. Значение допустимой погрешности измерения зависит от величины допуска на изготовление изделия который в свою очередь связан с номинальным размером и квалитетом. Для размеров от 1 до 500 ГОСТ 8051-81 устанавливает 15 рядов наибольших допустимых погрешностей измерения в зависимости от величины допуска [2].

При выборе средств и методов измерения необходимо подобрать такое средство (инструмент прибор) предельная погрешность приб которого превышала бы допустимую погрешность измерения размера (). Для выбранного средства измерения по справочным данным следует установить его основные характеристики: пределы измерения цену деления. Результаты выбора измерительных средств оформляем в виде таблицы 3.

Таблица 3 - Характеристики измерительных средств

Номера сопряга-емых деталей

Пределы измере-ний мм

Нутромер индикаторный

Продолжение таблицы 3

Комплексный резьбовой калибр-пробка

Комплексный резьбовой калибр – кольцо ГОСТ 24110 - 80

Комплексный резьбовой калибр-кольцо

Комплексный резьбовой калибр-пробка

Комплексный шпоночный калибр – пробка

Нутромер индикаторный ГОСТ 868-72

Комплексный шпоночный калибр – призма

Комплексный резьбовой калибр – кольцо

Нутромер микрометрический

Расчёт рабочих и контрольных калибров

В массовом производстве широко применяется способ контроля сопрягаемых размеров предельными калибрами при котором действительные размеры детали непосредственно не определяют а лишь устанавливают находятся ли они в заданных пределах или выходят за них.

Предельные калибры для контроля гладких цилиндрических деталей выполняются в виде пробок и скоб. Для контроля каждого размера необходимо иметь два предельных калибра - проходной (ПР) и непроходной (НЕ). На изготовление таких калибров как и на изготовление деталей задаётся величина допуска вала и отверстия с допусками точнее IT6 проверять калибрами не рекомендуется.

Построение полей допусков калибров-пробок и калибров-скоб а также расчёт их размеров производится для одного сопряжения по указанию преподавателя.

По таблицам допусков на гладкие цилиндрические соединения

ГОСТ 25347-82 (СТ СЭВ 144-88) определяем величины отклонений размеров контролируемых деталей:

для отверстия 52 Н7: ES = +0030 мм; ЕI = 0 мм;

для вала 52 h6: es = 0 мм; ei = -0019 мм.

Построение полей допусков деталей (рисунки 3 4) и расчет предельных и исполнительных размеров производится в соответствии с ГОСТ 24853 - 81.

Размечаем нулевые линии для построения полей допусков калибров:

а) калибры-пробки (для контроля отверстий):

- проходная сторона (наименьшее отверстие) – 52000 мм;

- непроходная сторона (наибольшее отверстие) – 52030 мм;

б) калибры-скобы (для контроля валов):

- проходная сторона (наибольший вал) – 52000 мм;

- непроходная сторона (наименьший вал) – 51981 мм.

Рисунок 3- Схема расположения поля допуска отверстия и полей допусков калибров

Рисунок 4 - Схема расположения поля допуска вала и полей допусков калибров

По таблицам допусков на калибры (ГОСТ 24853-81) берём отклонения:

-для пробок : Z = 40 мкм Y = 30 мкм Н = 50 мм Hs = 30 мкм;

-для скоб Z1 = 25 мкм Y1 = 30 мкм H1 = 50 мкм Нр= 20 мкм.

Поля допусков калибров строятся от соответствующих нулевых линий.

Рассчитываем предельные размеры калибров результаты оформляем в виде таблицы 4.

Определяем размеры калибра-пробки для контроля отверстия 52Н7 мм.

Наибольший размер проходной новой калибр-пробки

Исполнительный размер калибр-пробки проставляемый на чертеже

Наименьший размер изношенной проходной калибр-пробки

Наибольший размер непроходной калибр-пробки определяется по формуле

Определяем размеры калибр-скобы для контроля вала 52 h6 мм.

Наименьший размер проходной новой калибра-скобы вычисляется по формуле

Исполнительный размер проходной калибра-скобы проставляемый на чертеже определяется по формуле

Наибольший размер изношенной проходной калибра-скобы

Наименьший размер непроходной калибра-скобы

Исполнительный размер калибра-пробки проставляемый на чертеже

Oпределяем наибольшие и исполнительные размеры контрольных калибров(К-ПР К-НЕ К-И):

Результаты вычислений представим в таблице 4.

Таблица 4 - Предельные размеры калибров

Предельные размеры калибров мм

Проходная сторона новая

Проходная сторона изношеная

Определяем исполнительные размеры калибров для простановки их на чертежах:

ПРисп=(ПРmax)-H (5.17)

НЕисп=(НЕmax)-H (5.18)

ПРисп=(ПРmin)+H (5.19)

НЕисп=(НЕmin)+Н (5.20)

Расчет и выбор посадки с натягом

Целью решения данной задачи является обеспечение достаточной прочности соединения сопрягаемых деталей при передаче им внешних нагрузок. Расчет посадки с натягом осуществляется исходя из двух условий:

- условие обеспечения достаточности натяга для передачи крутящего момента в соединении (расчет Nm

- условие обеспечения прочности соединения гарантирующего механическую целостность любой из сопрягаемых деталей (расчет Nmax).

- номинальный диаметр сопряжения d = 120 мм;

- наружный диаметр втулки d2 = 240 мм;

- диаметр осевого отверстия d1 = 0 мм;

- передаваемый крутящий момент М = 5500 Н.м;

- осевое усилие Р = 0 Н;

- материал втулки и вала - Сталь 30;

- шероховатость поверхности втулки RZD = 32 мкм; вала RZd = 63 мкм.

Определяем величину удельного контактного эксплуатационного давления

Рэ Па между поверхностями сопряжения вала и втулки принимая коэффициент прочности запаса n = 15 - 20

где f – коэффициент трения при запрессовке f = 008.

По графику деформаций который представлен на рисуноке 2.1 [2] и величинам Рэ d1d и dd2 определяем характер деформирования отверстия и вала вызванное удельным давлением Па который указан в

Устанавливаем что характер деформаций лежит в зоне упругих деформаций.

По графику деформаций (рисунок 2.1 [2]) определяем наибольшее допустимое значение Рнб на границе допустимой зоны деформирования (кривая "а") и рассчитываем значение Рнб

По графику представленном на рисуноке 2.1 [2] находим значение коэффициента неравномерности удельного давления затем рассчитываем наибольшее для этого коэффициента значение удельного давления Рнб. доп

Определяем коэффициенты формы отверстия и вала Сd и СD соответственно

где - коэффициент Пуассона для материала втулки и вала по

Рассчитываем величину натягов Nmax и Nmin

где Еd - модуль упругости материала вала;

ЕD - модуль упругости материала втулки;

Рассчитываем поправку на смятие микронеровностей сопрягаемых поверхностей и находим расчетные величины натягов для выбора посадки

где К1 и К2 - коэффициенты учитывающие величину смятия микронеровностей отверстия и вала соответственно.

Значения коэффициентов К1 и К2 определяем по таблице 2.4 [2].

Выбираем стандартную посадку по ГОСТ 25347 - 82 (СТ СЭВ 144 - 88) [3] соблюдая условия: Nmax p Nmax т и Nmin p Nmin т.

Выбираем посадку 120 мм у которой Nmax т = 101 мкм Nmin т = 44 мкм.

Определяем наибольшее удельное давление на сопрягаемых поверхностях при наибольшем натяге выбранной посадки по формуле

Вычисляем наибольшее напряжение во втулке Па по формуле

Проверяем прочность втулки по выполнению неравенства .

Условие выполнено так как 314·108 > 112 ·108.

Выбор степени точности и расчет бокового зазора зубчатой передачи

Целью данного задания является назначение степеней точности зубчатых колес по трем видам норм: кинематической точности плвности работы контакта зубьев; расчет гарантированного бокового зазара; выбор измерительных средств контроля точности по всем видам норм точности контролируемых параметров и бокового зазора.

При разработке системы допусков для зубчатых передач зубчатое колесо необходимо рассматривать как звено механизма погрешности которого определяют характер нарушения функций этого механизма снижают его долговечность.

- число зубьев ведущего колеса Z1 = 60;

- число зубьев ведомого колеса Z2 = 85;

- окружная скорость колеса Vокр = 5 мс;

- модуль зубчатой передачи m = 125 мм;

- ширина колеса В = 16 мм;

- рабочая температура колеса: T 40 °C корпуса: T=25°C;

- материал колес: силумин; корпуса: силумин; вид передачи: делительные механизмы.

По величине окружной скорости Vокр мс выбираем степень точности зубчатой передачи по нормам плавности и корректируем ее по виду передачи. Остальные степени точности назначаем в соответствии с назначением передачи.

Выбираем степень точности по нормам плавности - 8. В соответствии с требованиями ГОСТ 1643-81 для кинематических передач норма кинематической точности принимается на одну степень выше. Принимаем степень точности по нормам кинематической точности 7. Степннь точности по норме контакта – 8.

Определяем межосевое расстояние aw мм по формуле

Определяем температурную компенсацию зазора jn1 мм и оптимальную толщину слоя смазки jn2 по формуле

Определяем минимальный боковой зазор передачи jnmin мм по формуле

По таблицам ГОСТ 1643-81 выбираем вид сопряжения Е.

Таким образом степень точности передачи 7 – 8 – 8 Е ГОСТ 1643-81.

Стандарт на допуски зубчатых колёс и передач (ГОСТ 1643-81) предусматривает для каждой нормы точности ряд показателей [3]. Однако на основании многолетнего опыта работы каждый вид машиностроения разрабатывает свои рекомендации по выбору комплексов контролируемых параметров. Для химического и пищевого машиностроения эти рекомендации приведены в работе [2] по которой и следует подбирать комплексы для контроля зубчатых колёс. Измерительные средства для контроля каждого комплекса выбираются с учётом степени точности и основных характеристик колёс по справочным данным [2 4 5].

По таблице 5.5 [2] определяем контролируемые параметры.

Нормы кинематической точности при степени точности 7:

- наибольшая кинематическая погрешность F

- колебания длины общей нормали

- радиальное биение зубчатого венца

- накопленная погрешность К- шагов Fpk.

Нормы плавности при степени точности 8:

- отклонение шага зацепления

- колебание измерительного межосевого расстояния f

Норма контакта зубъев при степени точности 8:

- суммарное пятно контакта;

Нормы бокового зазора при виде соряжения Е:

- наименьшее дополнительное смещение исходного контура Eн;

- допуск на смещение исходного контура Тн .

Значения данных параметров определяем исходя из величины диаметров делительной окружности колеса и шестерни мм которые определяются по формуле

Таблица 4 – Комплексы контроля для прямозубых зубчатых колес

Для колеса Z2 = 60 Dд2 = 75 мм

Для шестерни Z1 = 85 Dд1 =106мм

Кинема-тической точности

Наибольшая кинематическая погрешность Fi' = 53 мкм

Наибольшая кинематическая погрешность Fi' = 59 мкм

Колебания длины общей нормали Vw = 11 мкм;

Радиальное биение зубчатого венца Fr = 60 мкм

Отклонение шага зацепления fpt= ±15 мкм

Колебание измерительного межосевого расстояния

Суммарное пятно контакта

Наименьшее дополнительное смещение исходного контура Eн = 30 мкм

Наименьшее дополнительное смещение исходного контура Eн = 35 мкм

Допуск на смещение исходного контура

Средства измерения зубчатых колес указаны в таблице 5.

Таблица 5 - Средства измерений зубчатых колес

Обозначение контроли-руемого параметра

Наименование измерительного прибора

Пределы измерений мм

БВ-5058 для контроля кинематической погрешности

БВ – 5059 для автоматического контороля накопленной погрешности

к-шагов шага по колесу о отклонение шага

БВ – 5079 цехового типа для контроля зубчатых колес

Универсальный эвольвентомер

Контактно-обкатные станки и приспособления

Тангенциальный зубомер

Расчет и выбор посадок с зазором

Целью выполнения данного задания является расчет зазоров подвижного сопряжения при стабильных эксплуатационных условиях работы.

- номинальный диаметр сопряжения d = 52 мм;

- нагрузка на опору R = 2 кН;

- угловая скорость вращения n = 800 мин-1;

- марка смазочного масла: индустриальное 20;

- шероховатость поверхности втулки RZD = 32 мкм; вала RZd = 16 мкм;

- материал втулки: чугун 3; вала: Сталь 45.

Рассчитываем угловую скорость радс по формуле

Определяем среднее удельное давление P Нм2 по следующей формуле

Устанавливаем допустимую минимальную толщину масляного слоя h м по следующей формуле

Определяем динамическую вязкость масла Па.с по формуле

Динамическую вязкость Па.с выбираем по таблице 1.3 [2].

= 0018 (при температуре t = 50 0C).

Рабочая температура подшипника tп должна быть не выше (60 75) 0С.

Для предварительных расчетов tп = 60 0С [3].

Определяем функциональный комплекс Аh

где h – минимальная толщина масляного слоя мм;

P – удельное давление Па

По графику показанном на рисуноке 1.1 [2] определяем относительные эксцентриситеты .

Значения определяем по соотношению .

2 и 03 А min = 0331.

Рассчитываем минимальный допустимый зазор [Smin] м по формуле

Определяем температурное изменение зазора м по формуле

где и - температурные коэффициенты линейного расширения материала втулки и вала определяем по таблице 1.2 [2].

Рассчитываем минимальный действующий зазор Smin м по формуле

Рассчитываем максимальный допустимый зазор [Smax] м по формуле

Рассчитываем максимальный действующий зазор Smax м по формуле

По таблицам ГОСТ 25347 - 82 (СТ СЭВ 144 - 88) [3] выбираем предельные зазоры Smin табл и Smax табл соблюдая условия: Smin табл Smin Smax табл Smax.

Выбираем посадку Н7h6 у которой Smax = 19 мкм Smin = 0 мкм.

Расчет размерной цепи вероятностным методом

Назначение предельных отклонений составляющих звеньев размерной цепи при известном допуске замыкающего звена называется прямой задачей которая может быть решена либо методом полной взаимозаменяемости либо методом вероятностного расчета.

Метод неполной взаимозаменяемости – это метод при котором требуемая точность замыкающего звена размерной цепи получается не при любых сочетаниях а при ранее обусловленной части сочетаний размеров составляющих звеньев.

Метод исходит из предложения что сочетание действительных размеров составляющих звеньев в изделии носит случайный характер и вероятность того что все звенья с самыми неблагоприятными сочетаниями окажутся в одном изделии весьма мала.

Такой метод расчета который учитывает рассеяние размеров и вероятность их различных сочетаний называется вероятностным методом расчета. Метод допускает малый процент изделий у которых замыкающее звено выйдет за рамки поля допусков при этом расширяются допуски составляющих цепь размеров и тем самым снижается себестоимость изготовления деталий.

В основе вероятностного метода лежат теоремы математической статистики устанавливающие свойства дисперсии. Замыкающее звено размерной цепи принимается за случайную величину являющуюся суммой независимых случайных переменных т.е. суммой независимых составляющих звеньев размерной цепи.

- размеры звеньев: А1=40 мм А2=60 ммА3=40 мм А4=65 мм А5=40 мм А6=250 мм;

- отклонения замыкающего звена: ES(АΣ) =+04 мм; EI(АΣ)=-04 мм;

- законы распределения размеров звеньев: А1=Н А2=Н А3=РТ А4=Н А5=Н А6=РТ;

- возможный брак: А3=2 % А6=1 %.

Вычислим номинальный размер замыкающего звена

А= А6 – (А1+А2+А3+А4 +А5) (9.1)

А=250-(40+60+40+65+40)=5 мм.

Рисунок 4 - Схема размерной цепи

Определяем допуск замыкающего звена [ТАΣ]

[ТАΣ] = ES(АΣ) - EI(АΣ) (9.2)

[ТАΣ] = 04 –(-04) = 08 мм = 800 мкм.

Определяем значение единиц допуска i в зависимости от номинального значения размера звена. Значение коэффициента λi принимаем в зависимости от закона распределения размеров звеньев. Значение добавочного множителя t принимаем в зависимости от процента допустимого брака – процента риска. Результаты расчета заносим в таблицу 6.

Таблица 6 – Расчет средней точности размерной цепи

Закон распределения размеров

Примечание: Н – нормальный закон распределения размеров звеньев цепи;

РТ – закон равнобедренного треугольника распределения размеров звеньев цепи.

Определяем значение среднего коэффициента точности цепи аср по формуле

По полученному значению аср выбираем квалитет (округляя в меньшую сторону) – IT11 где аср=100. Допуски звеньев составляющих размерную цепь рассчитываем по формуле

Результаты расчета заносим в таблицу 7.

Таблица 7 – Расчет вероятностного допуска замыкающего звена

Определяем вероятностный допуск замыкающего звена по формуле

Проверяем выполнение условия ТАΣ ≤ [ТАΣ]; 77009 мкм ≤ 800 мкм. Условие выполняется.

Полученные допуски составляющих звеньев разбиваем на симметричнык отклонения. Находим среднее отклонение замыкающего звена

Проверяем выполнение обязательного условия

Em(A) = Σ Em(Aув) – Σ Em(Aум) (9.7)

=0. Условие выполнено.

Среднее квадратическое отклонение замыкающего звена мкм определяется по формуле

Границы нового допуска Х мкм определяются по формуле

Пределы интегрирования расчетного вероятностного допуска Z определяются по формуле

Вероятность изготовления годных деталей Р

где Ф(Z) – интеграл функции Лапласа значение которого определяем по [4]

Прооцент годных деталей П % определяется по формуле

Процентное содержание бракованных деталей определяется по формуле

Измерения имеют большое значение в современном обществе. Они дают возможность обеспечить взаимозаменяемость узлов и деталей совершенствовать технологию безопасность труда и других видов человеческой деятельности качество продукции.

В курсовом проекте были освоены методики назначения параметров и контролируемых показателей стандартизованных норм точности гладких цилиндрических и нецилиндрических соединений.

В курсовом проекте были расчитаны и назначены: посадки для колец подшипника качения посадки для 10 сопряжений редуктора и средства измерения деталей данных сопряжений. В проекте были назначены средства измерения и контроля сопряжений расчетным путем определена посадка с натягом вала-втулки расчетным путем определена посадка с зазором для контроля соединения 52 H7h6 мм рассчитаны предельные и исполнительные размеры гладких калибров-пробок и гладких калибров-скоб произведен выбор контролируемых параметров зубчатой передачи в соответствии с условиями эксплуатации назначили степени точности зубчатой передачи и расчитали её боковой зазор назначили средства измерения методом неполной взаимозаменяемости расчитана размерная цепь.

В гафическую часть проекта вошли сборочный чертеж редуктора чертежи зубчатого колеса вала калибра-пробки и калибка-скобы для контроля соединения 52 H7h6 мм.

Список использованных источников

Марков Н. Н. Нормирование точности в машиностроении [Текст]

Н. Н. Марков В. В. Осипов М. Б. Шабалина - М.: Высш. шк.; Издательский центр «Академия» 2001. - 335 с.

Расчет посадок с зазорами и натягами. Допуски и посадки подшипников качения. Выбор средств измерения. Допуски зубчатых передач [Текст]: произв.-техн. материалы к учебным занятиям по курсу «Взаимозаменяемость стандартизация и технические измерения» Воронеж. гос. технол. акад.; сост.

А. А. Афанасьев В. И. Логинова Ю. М. Веневцев и др. – Воронеж 1997. - 40 с.

Косилова А. Г. Справочник технолога – машиностроителя В 2т. Т.2

[Текст] Под ред. А. Г. Косиловой Р. К. Мещерякова. – 4-е изд. перераб. – М.: Машиностроение1986. – 496 с.

Гмурман Е. В. Теория вероятностей и математическая статистика [Текст]: учеб. Пособие для вузов В. Е. Гмурман – 8-е изд. стер. – М.: Высш. шк. 2002. – 479 с.

Якушев А. И. Взаимозаменяемость стандартизация и технические измерения [Текст] А. И. Якушев Л. И. Воронцов Н. М. Федотов – М.: Машиностроение 1986. – 352 с.

Дунаев П. Ф. Допуски и посадки. Обоснование выбора [Текст] П. Ф. Дунаев О. П. Леликов Л. П. Варламова – М.: Высш. шк. 1984 – 112 с.

Метрология стандартизация взаимозаменяемость [Текст]: метод. указания по выполнению курсовой работы Воронеж. гос. технол. акад.; сост.

А. А. Афанасьев В. И. Логинова Д. Р. Сапронов – Воронеж 2000. – 32 с.

Методические указания к оформлению расчетно-проектных расчетно-графических работ курсовых и дипломных проектов [Текст] Воронеж. гос. технол. акад.; сост. Ю. Н. Шаповалов В. Г. Савенков Е. В. Вьюшина – Воронеж 2003.- 59 с.

Перечень стандартов для курсового проектирования

ГОСТ 2.307-68 ЕСКД. Нанесение размеров и предельных отклонений.

ГОСТ 2.308-79 ЕСКД. Указание на чертежах допусков формы и расположений.

ГОСТ 2.309-73 ЕСКД. Обозначение шероховатости поверхностей.

ГОСТ 2.403-75 ЕСКД. Правила выполнения чертежей цилиндрический зубчатых колес.

ГОСТ 25346-89 ЕСДП. Основные нормы взаимозаменяемости. Общие положения ряды допусков и основных отклонений.

ГОСТ 25347-89 ЕСДП. Поля допусков и рекомендуемые посадки.

ГОСТ 6636-69 Основные нормы взаимозаменяемости. Нормальные линейные размеры.

ГОСТ 23360-78 Основные нормы взаимозаменяемости. Соединения шпонок с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски и посадки.

ГОСТ 24071-80 Основные нормы взаимозаменяемости. Соединения шпоночные с сегментными шпонками. Размеры шпонок и сечений пазов. Допуски и посадки.

ГОСТ 1139-80 Основные нормы взаимозаменяемости. Соединения шлицевые прямобочные. Размеры и допуски.

ГОСТ 27284-87 Калибры. Термины и определения.

ГОСТ 27851-81 Калибры гладкие для цилиндрических отверстий и валов. Виды.

ГОСТ 24853-71 Калибры гладкие для размеров до 500 мм. Допуски.

ГОСТ 11708-82 Основные нормы взаимозаменяемости. Резьба. Термины и определения.

ГОСТ 24705-81 Основные нормы взаимозаменяемости. Резьба метрическая. Основные размеры.

Продолжение приложения

ГОСТ 8724-81 Основные нормы взаимозаменяемости. Резьба метричес Диаметры и шаги.

ГОСТ 16093-81 Основные нормы взаимозаменяемости. Резьба метрическая. Допуски. Посадки с зазором.

ГОСТ 24834-81 Основные нормы взаимозаменяемости. Резьба метрическая. Переходные посадки.

ГОСТ 4608-81 Основные нормы взаимозаменяемости. Резьба метрическая. Посадки с натягом.

ГОСТ 3478-79 Подшипники качения. Основные размеры.

ГОСТ 3325-85 Подшипники качения. Поля допусков и технические требования к посадочным поверхностям валов и корпусов. Посадки.

ГОСТ 1643-81 Основные нормы взаимозаменяемости. Передачи зубчатые цилиндрические. Допуски.

ГОСТ 25142-82 Шероховатость поверхности. Термины и определения.

ГОСТ 2789-73 Шероховатость поверхности. Параметры и характеристики.

ГОСТ 24643-81 Основные нормы взаимозаменяемости. Допуски формы и расположения поверхностей. Числовые значения.

ГОСТ 14140-81 Основные нормы взаимозаменяемости. Допуски расположения осей отверстий для крепежных деталей.

ГОСТ 16319-80 Цепи размерные. Термины и определения. Методы расчета.

![]() Спецификация.cdw

Спецификация.cdw

![]() !зубЧАТое колесо_посл.bak.cdw

!зубЧАТое колесо_посл.bak.cdw

Сталь 40Х ГОСТ 4345-71

![]() !Вал 2 готов посл.cdw

!Вал 2 готов посл.cdw

Острые кромки притупить R

Неуказанные предельные отклонения размеров:

![]() !Калибр-скоба2посл 11.cdw

!Калибр-скоба2посл 11.cdw

Неуказанные предельные отклонения размеров валовh14

Покрытие рабочих поверхностей - Хим.Фос.прм.

Технические требования по ГОСТ 2015-84.

Рифление сетчатое Т1

Рекомендуемые чертежи

- 01.07.2014