Выбор материалов для мужских сапог клеевого метода крепления для зимнего периода носки с определением гигиенических свойств верха обуви

- Добавлен: 24.01.2023

- Размер: 979 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Компас или КОМПАС-3D Viewer

- Программа для просмотра изображений

Дополнительная информация

![]() Таблица 1.doc

Таблица 1.doc

Берец внутренний передний

Берец внутренний задний

Клапан под застежку- «молния»

Подкладка под союзку

Межподкладка под союзку

Межподкладка под задинку

Межподкладка под берец

Деталь мягкого канта

Вкладная стелька комбинированная

![]() Doc21.doc

Doc21.doc

Масса сухого образца г

Масса влажного образца г

![]() МИК2.doc

МИК2.doc

3 Перечень деталей модели обуви.

Требование к модели обуви и материалам.

1 Технологические требования.

2 Потребительские требования.

3 Эстетические требования.

4 Эксплутационные требования.

Обоснование выбора материалов.

1 Обоснование выбора материалов деталей верха обуви.

1.1. Обоснование выбора материалов наружных деталей верха.

1.2. Обоснование выбора материалов внутренних деталей верха.

1.3. Обоснование выбора материалов промежуточных деталей

2. Обоснование выбора материалов деталей низа обуви.

2.1. Обоснование выбора материалов наружных деталей низа.

2.2. Обоснование выбора материалов внутренних деталей низа.

3. Выбор вспомогательных материалов для низа обуви.

Исследовательская часть.

1. Литературный обзор.

2. Экспериментальная часть.

2.1. Применяемые материалы и оборудование.

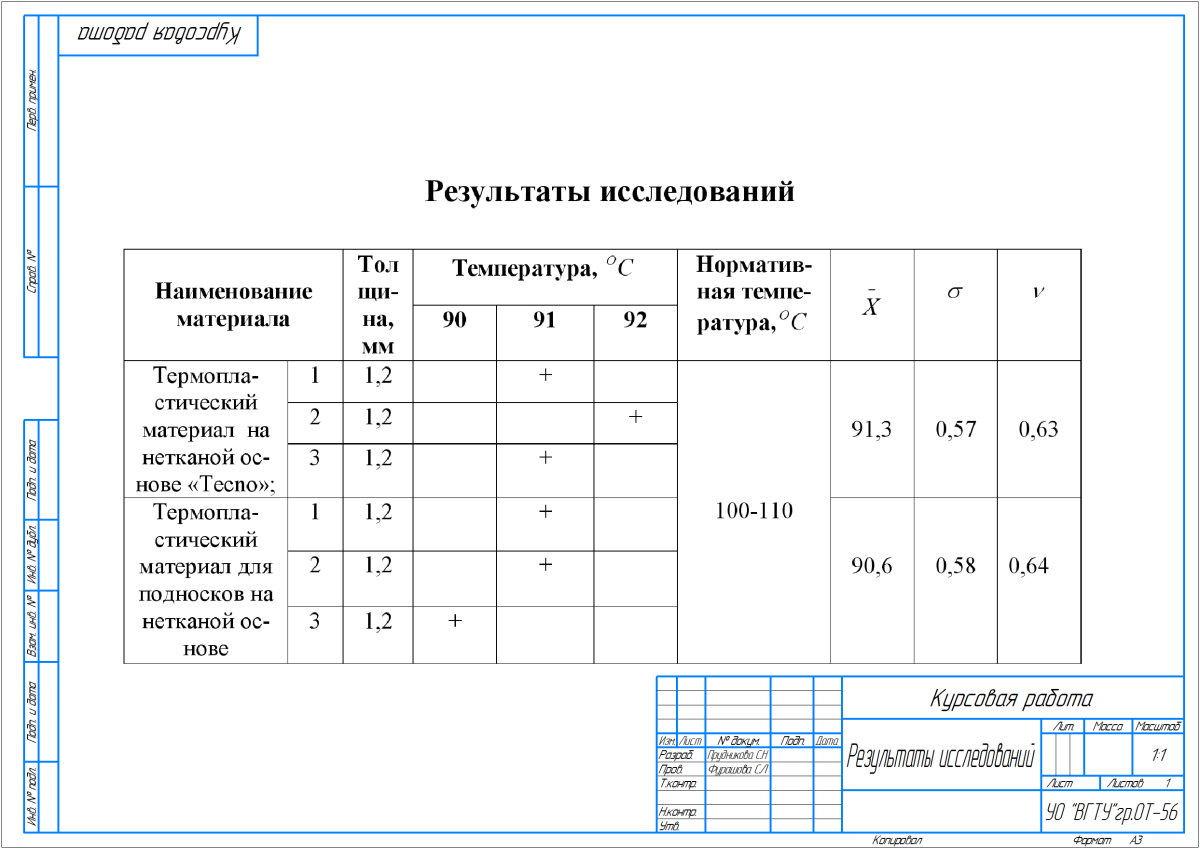

2.2. Результаты исследования.

2.3. Математическая обработка результатов эксперимента.

2.4. Список используемой литературы.

Рисунок 1.1- Мужские сапоги

Модель представляет собой мужские сапоги клеевого метода крепления для зимнего периода носки. Изготавливается по ГОСТ 26167-84 «Обувь повседневная».

Верх данной модели представляет собой конструкцию состоящую из союзки берца наружного берца переднего и заднего задинки.

Для закрепления обуви на стопе предусмотрена застёжка-«молния».

В качестве материалов для верха обуви применяем полукожник с естественной лицевой поверхностью по ГОСТ 939-94 черного цвета.

Для подкладки используем искусственный мех.

Конструкция верха данной модели представляет собой сапоги. Все детали верха соединены двухрядными настрочными швами. Сборка заготовки по заднему шву осуществляется тугим тачным швом . Видимые края деталей верха окрашиваются а верхний кант обрабатывается в загибку. Подкладка с верхом соединены между собой через штаферку настрочным швом. Соединение подкладки под союзку с подкладкой под берцы

осуществляется швом встык.

Для увеличения износостойкости пяточной части в подкладке предусмотрен кожкарман для задника настрачиваемый на подкладку из искусственного меха двухрядным швом.

Подошва проектируется согласно эскизу отвечающему направлению моды.

Формование заготовки осуществляется обтяжно-затяжным способом формования при котором затяжка носочно-пучковой части осуществляется на клей-расплав а пяточной части – на тексы. Метод крепления низа – клеевой.

Таблица 1.1.- Перечень деталей

Берец внутренний передний

Берец внутренний задний

Клапан под застежку- «молния»

Подкладка под союзку

Межподкладка под союзку

Межподкладка под задинку

Межподкладка под берец

Мужские сапоги клеевого метода крепления являются повседневными. Материалы для верха обуви должны иметь привлекательный вид ровную поверхность и окраску.

Гигиенические требования для обуви весьма существенны(особенно для обуви закрытого типа) так как обувь должна защищать человека от неблагоприятных воздействий окружающей среды(изменение температуры влажности и т.д.) и создавать условия для его нормального функционирования (обеспечение постоянства температуры тела влаго- и воздухообмен с окружающей средой и т.д.). Детали расположенные ближе к стопе должны обладать влагоемкостью намокаемостью водопроницаемостью гигроскопичностью водопромокаемостью паропроницаемостью пароемкостью и воздухопроницаемостью. Для верха обуви подкладки стельки должны применяться гидрофильные материалы для подошв–гидрофобные. С этой точки зрения материалы верха и подкладки должны обеспечивать нормальный микроклимат внутри обувного пространства Материалы не должны выделять вещества которые могут вызывать прямо или косвенно заболевания кожи стопы и других органов человека.

Не менее важными свойствами материалов являются жесткость поскольку жесткость материалов влияет на энергозатраты стопы при ходьбе.

Материалы должны обладать способностью приформовываться к стопе.

3 Эстетические требования

Обувь должна удовлетворять эстетические потребности человека поэтому материалы должны иметь привлекательный вид ровную поверхность и окраску. Цвет и фактура лицевой поверхности зависит от доминирующего направления моды. Швы должны быть ровными без пропусков. Подошва должна гармонировать по цвету с верхом обуви. К внешнему виду подкладки предъявляется значительно меньше требований– преимущественно должна быть светлых тонов без пятен.

4 Эксплутационные требования

Эти требования складываются на климатических условиях носки обуви сроков носки. Для обуви мужской работающей при жёстких погодных условиях выбираются материалы способные выдерживать большое количество разнообразных нагрузок (от изгиба до сопротивления ударной нагрузке).

Так как модель предназначена для носки в весенне-осенний период то материалы наружных деталей верха должны обладать хорошими влагозащитными свойствами устойчивы к трению истиранию.

Внутренние детали должны обладать устойчивостью к истиранию потостойкостью устойчивостью к влажному трению.

Материалы для низа должны обладать хорошими фрикционными свойствами (для увеличения трения). Материалы должны выдерживать действие светопогоды (окисление ультрофиолетовое излучение разность температур).

полотна для подкладки обуви по нормативно-технической документации натуральный мех по ГОСТ 4661—76 искусственный мех шерстяные и полушерстяные ткани трикотажное полотно дублированное пенополиуретаном искусственные и синтетические кожи термопластические материалы по нормативно-технической документации. Сравним данные материалов которые приведены в таблице 3.5

Таблица 3.5 Физико-механические и гигиенические свойства подкладочных материалов

Свиная кожа по ГОСТ 940-81

Предел прочности при растяжении

Удлинение при разрыве

Таблица 3.6 – Стоимостные свойства подкладочных

Наименование материала

Средняя площадь материала дм2

Чистая площадь комплекта дм2

расхода на комплект дм2

Стоимость комплекта руб.

На основании данных таблиц 3.5 и 3.6 можно сделать вывод о том что показатели физико-механических свойств данных кож приблизительно равны значит этот фактор не сильно влияет на выбор материала в качестве кожподкладки. Решающим фактором является стоимость. Стоимость подкладочной яловки и спилка выше стоимости свиной кожи а также свиные кожи являются достаточно распространённым сырьём поэтому в качестве материала кармана для задника выбираем свинную кожу которая соответствует всем требованиям предъявляемым к материалам подкладки.

В качестве материала для штаферки клапана под застежку–«молния» детали мягкого канта выбираем полукожник (см. таблицу 3.1 3.2)

1.3. Обоснование выбора материалов промежуточных деталей верха.

К промежуточным деталям верха данной модели относятся подносок задник и межподкладка.

При кожаном верхе имеющем большие удлинения обычно вводят промежуточный слой из материала малой тягучести который позволяет снять с верха часть избыточного растягивающего усилия. Материал межподкладки должен также обладать способностью адсорбировать влагу из обуви. Для межподкладки нельзя использовать материал имеющий пороки которые создают неровности и ослабляют прочность на разрыв.

Согласно ГОСТ 26167-84 на промежуточные детали верха обуви должны применяться: для межподкладки — бязь бумазея-корд миткаль суровая саржа тик-саржа по ГОСТ 19196—80 нетканые и термопластические материалы по нормативно-технической документации; для подноска — кожи по ГОСТ 1010—78 ГОСТ 1903—78 ГОСТ 461—78 нитроискожа-Т обувная по ГОСТ 7065—81 эластичные и термопластические материалы по нормативно-технической документации; для задника — кожи по ГОСТ 461—78 ГОСТ 1010—78 ГОСТ 1903—78-нитроискожа-Т обувная по ГОСТ 7065—81 картон па ГОСТ 9542—89 эластичные и термопластические материалы вулканизированная резина по нормативно-технической документации.

Для мужских сапог выбираем материалы для межподкладки из числа термопластических т. к. применение таких материалов снижает трудоёмкость материалоёмкость улучшает условия труда повышает производительность труда - в этом случае исключается необходимость применения клеёв для наклеивания межподкладки на детали верха в отличие от остальных рекомендуемых ГОСТ 19116 – 84 материалов.

Из применяемых материалов с термопокрытием выберем три вида и сравним их по физико-механическим и гигиеническим свойствам а также по стоимостным показателям. Результаты сравнения приведены в таблицах 3.7 и 3.8

Таблица 3.7–Физико-механические и гигиенические свойства межподкладки.

Наименование показателя

Значение показателей для материалов

на нетканой основе с точечным термоклее-

вым покрытием ТУ 17-21-447-82

на тканевой основе с точечным термоклеевым покрытием ТУ 17-21-186 – 77

на нетканой основе с прерывистым бисерным ПВА-покрытием ТУ 17-21-516– 84

Поверхностная плотность

Продолжение таблицы 3.7

Относительное удлинение при разрыве

Далее используя формулу 2.1 определим норму расхода для каждого из трёх материалов и стоимость комплекта деталей межподкладки. Результаты расчётов приведены в таблице 3.8

Таблица 3.8 – Стоимостные показатели материалов межподкладки

Шири-на мате-риала м

Процент исполь-зования (норма-тивный)%

Цена за 1 п. м. руб.

Чистая площадь деталей комплек-

Норма расхода на комп-лект дм2

Стои-мость комп-лектаруб.

на тканевой основе с точечным термоклеевым покрытием ТУ 17-21-186 – 77

на нетканой основе с прерывистым бисерным ПВАпокрытием ТУ 17-21-516-84

После анализа таблиц 3.7 и 3.8 с учётом требований к материалу межподкладки ценового аспекта выбираем в качестве межподкладки материал на тканевой основе с точечным термоклеевым покрытием (ТУ 17-21-186 – 77). Этот материал является самым дешёвым обладает высокой прочностью оптимальной тягучестью высокими показателями гигроскопичности и влагоотдачи.

Жёсткий подносок служит для предохранения от внешних воздействий и сохранения формы носочной части обуви. Так как подносок является промежуточной деталью эстетические требования к материалам для них не предъявляют хотя сохранность формы подноска при эксплуатации влияет на эстетические свойства обуви. Материалы для подносков должны хорошо формоваться прочно соединяться клеями с материалами верха и подкладки.

Гигиенические требования к этой детали не предъявляются так как они входят в многослойную конструкцию с монолитными клеевыми прослойками не обладающую способностью пропускать или поглощать выделения стопы.

Термопластические материалы получают путем нанесения на основу покрытия термопластичного адгезива на основе полиэтилена полисти-рола сополимера этилена с винилацетатом трансполиизопрена обес-печивающего высокие адгезионные свойства при высокой температуре(в данном случае основе транс-14 – полиизопрена). В качестве основ применяют ткани и нетканые иглопробивные. Термопластические материалы более технологичны хорошо приклеиваются без применения клеев и растворителей. Материалы легко формуются при помощи разогрева прессования под давлением. Рассмотрим их физико-механические и гигиенические свойства которые представлены в таблице 3.9:

Таблица 3.9–Физико-механические и гигиенические свойства подносков.

Наименование показателей

Термопластичный материал

Разрывная нагрузка в направлении продольном поперечном

Удлинение в направлении продольном поперечном

Жёсткость в продольном направлении

Упругость в продольном направлении

Сравним материалы по стоимости в таблице 3.10

Таблица 3.10–Стоимостные показатели материалов для подносков.

использования (нормативный)

На основании таблицы 3.10 делаем вывод: так как термопластичные материалы более технологичны и приклеиваются к верху и подкладке без применения клеев и растворителей легко формуются при помощи разогрева и прессования под давлением обеспечивают хорошую формоустойчивость достаточно жесткие вследствие чего не приходится применять дополнительных материалов а также учитывая физико-механические свойства термопластического материала для подносков (ТУ 17-21-592-87) - обладает более высокими показателями жесткости формуемости и формоустойчивости чем другие материалы выбираем его в качестве подноска для мужских сапог пренебрегая незначительно высокой по сравнению с другими материалами ценой .

Задник является одной из ответственных деталей повреждение которой приводит обувь в негодное состояние. Требования к материалам для задников во многом аналогичны требованиям к материалам для подносков. Материалы для задников должны легко формоваться быть формоустойчивыми упругими стойкими к оседанию под действием торцевых усилий.

Таблица 3.11–Физико-механические и стоимостные показатели задников.

С улучшенны-ми формовоч-ными свойствами

Предел прочности после замачивания в воде в направ-лении - машинном

Удлинение при растяжении направлении - машинном

Жесткость при изгибе в направлении - машинном

Исходя из физико-механических свойств картонов выбираем ЗП-2. Этот картон имеет высокий предел прочности при растяжении достаточную жёсткость и невысокую стоимость.

Таблица 3.18 – Стоимость полотен для простилки обуви

площадь комплекта дм2

На основании таблиц 3.17 и 3.18 для простилки выбираем холстопрошивное полотно так как оно имеет наиболее равномерные свойства .

Наименование материала цвет для верха

Мех трикотажный с шерстяным ворсом

Деталь мягкого канта

Вкладная стелька комбинированная

Мех трикотажный с шерстяным ворсом и картон Fintex

термопластичный материал

холстопрошивное полотно

ТУ 8741-072-00300191-95

Таблица3.14– Стоимостные показатели материалов

Анализируя таблицы 3.13 и 3.14 приходим к выводу: в данном случае будет использоваться более дешевый но во многих отношениях не менее качественный картон а именно СОП-1который применяется практически для любой обуви в том числе и повседневной. В процессе изготовления этого картона волокна ориентируются в одном направлении. В результате стельки обладают гибкостью в продольном направлении от пятки к носку при достаточной жесткости в поперечном направлении что обеспечивает хорошее соответствие стельки контуру колодки.

Для полустельки по ГОСТ 26167-84 должны применяться– кожи по ГОСТ 1010—78 ГОСТ 1903—78 картон по ГОСТ 9542—89.

Для полустелек рассматриваем: картон повышенной жёсткости (КПЖ) картон С-2 и ПСП физико-механические и стоимостные показатели которых представлены в таблицах 3.15 и 3.16

Таблица 3.15– Физико-механические свойства картонов для полустелек

Удлинение при растяжении

Жёсткость при изгибе

Истираемость во влажном сост.

Таблица3.16– Стоимостные показатели материалов

Исходя из физико-механических свойств выбираем ПСП. Он обладает достаточной жесткостью формоустойчивостью и имеет относительно невысокую стоимость.

![]() Чертеж 2.cdw

Чертеж 2.cdw

![]() Чертеж3.cdw

Чертеж3.cdw

![]() Чертеж1.cdw

Чертеж1.cdw

![]() Чертеж.cdw

Чертеж.cdw

![]() 5.doc

5.doc

Перед началом работы образцы взвешиваются после выдерживания их в эксикаторе в течении 2 часов образцы также взвешиваются. Результаты исследований заносим в таблицу 5.2.

Таблица 5.2- Результаты испытания образцов на гигроскопичность

Наименование материала

Масса сухого образца g г

Масса влажного образца g1 г

Искусственный мех трикотажный

2.3 Математическая обработка результатов эксперимента.

Задачей любого измерения является не только определение значения самой измеряемой величины но также и оценка погрешности допущенной при измерении (ошибки измерения).

Различают несколько видов ошибок измерения: грубые систематические и случайные.

Грубые ошибки возможны из-за нарушения основных условий измерения (неверные показания приборов и т.д.) или в связи с недосмотром исследователя его невнимательностью. Результат содержащий грубую ошибку называется промахом.

Систематические ошибки вызываются воздействием факторов которые проявляются одинаково при многократном повторении одних и тех же измерений. Ошибки такого рода имеют например место если при измерениях используют прибор с неправильной регулировкой приведшей к смещению начала отсчета.

Случайные ошибки – это следствие воздействий которые неодинаковы при каждом измерении и не могут быть учтены в отдельности. Подобные ошибки обычно связаны с суммарным эффектом влияния многих факторов. Они являются предметом изучения специальной математической дисциплины – теории ошибок основанной на законах теории вероятности. Значение этих законов позволяет учитывать влияние случайных ошибок на результаты измерений и способствует тому что значение измеряемой величины определяется со значительно меньшей ошибкой после серии измерений. Очень часто распределение случайных величин в том числе случайных ошибок измерения подчиняется закону Гаусса который относится к так называемому распределению.

Когда имеется подозрение что «выскакивающий» результат соответствует промаху рассчитывают величину критерия Стьюдента (t – критерий):

где: в – «выскакивающее» значение;

- среднеарифметическое значение;

n- общее число испытаний.

Расчетное значение t-критерия сравнивают с табличным соответствующим принятой доверительной вероятности при данном числе применяемых результатов. Если tрасч.>tтабл. то считают что «выскакивающее» значение содержит грубую ошибку поэтому его исключают из результатов.

Среднеквадратичное отклонение вычисляют по формуле:

Коэффициент вариации вычисляют по формуле:

По формуле 5.2 для показателя приведенного в таблице 5.2 рассчитывается величина критерия Стьюдента.

При заданной доверительной вероятности равной 095 табличное значение критерия Стьюдента tтабл. =43. Для показателя tрасч. tтабл. следовательно «выскакивающее» значение не содержит грубую ошибку и его не следует исключать из результатов.

По формуле 5.2 и 5.3 для каждого показателя рассчитывается среднеквадратичное отклонение и коэффициент вариации.

Результаты статистической обработки сводятся в таблицу 5.7

Таблица 5.7- Результаты исследований

Вывод: изучив свойства образцов искусственного меха на гигроскопичность были получены результаты которые судя по математической обработке соответствуют действительности то есть им можно доверять. Несмотря на то что выборка могла быть недостаточной для определения реальных значений достаточно высокое значение коэффициента вариации позволяет судить о том что выбранные образцы меха действительно обладает показателями физико-механических свойств которые удовлетворяют требованиям ГОСТа на данную марку меха.

![]() лит.обзор.doc

лит.обзор.doc

1 Литературный обзор

Исходя из того что детали верха включают в себя наружные внутренние и промежуточные детали верха обуви на гигиенические свойства мы будем испытывать внутренние детали так как они играют не малую роль в производстве обуви.

Несмотря на то что подкладка в обуви защищена от непосредственного воздействия атмосферных осадков пыли трения о почву она так же как и верх обуви работает в достаточно тяжелых условиях. Уже при формовании верха обуви подкладка подвергается значительным растягивающим усилиям а в эксплуатации — истирающему воздействию пяточной части стопы при одновременном увлажнении (вследствие потоотделения) и температуре около 32—340 С. В союзочной части подкладка так же как и верх обуви подвергается многократным деформациям изгиба и растяжения.

Кроме требований достаточной механической прочности к подкладочным материалам предъявляются высокие требования по обеспечению необходимых гигиенических свойств обуви. Они должны еще в большей степени чем материалы верха обладать паропроницаемостыо и воздухопроницаемостью гигроскопичностью плагоемкостью влагоотдачей. В данной работе мы будем определять гигроскопичность материала так как от этого зависят механические свойства материала его масса и объем.

Гигиенические свойства для обуви являются весьма существенными. Иногда они всецело определяют пригодность или непригодность материала для обуви.

Материалы должны быть легкими потому что на перенос стопы одетой в обувь затрачивается работа. Снижение веса обуви достигается соответствующей малой плотностью и толщиной материала.

Материал должен обладать достаточными изоляционными свойствами против потери тепла стопой и проникновения воды в обувь извне особенно важно это для обуви зимнего осеннего и весеннего сезона.

Так как выбранная модель предназначена для зимнего периода носки то в качестве материала подкладки выбираем мех.

Дефицитность и высокая стоимость натурального меха при возрастающей потребности в красивом и теплозащитном материале потребовали разработки искусственного меха.

Искусственный мех изготовляют с имитацией под натуральный или как ворсовый материал для подкладки без имитации внешнего вида натурального меха.

Для производства искусственного меха имеются сырьевые ресурсы и высокопроизводительное оборудование. Искусственный мех получают несколькими способами—ткацким и трикотажным как нетканый материал и путем приклеивания или пришивания заранее заготовленной ворсовой синели к ткани или трикотажу. Искусственный мех на тканевой основе вырабатывают на ткацких станках двухполотенным пли прутковым способом. При двухполотенном способе используют две системы нитей основы и утка и дополнительные ворсовые нити. При ткачестве образуются два полотна ткани в нити утка которых вплетены ворсовые нити. После разрезания петель ворсовых нитей получают два самостоятельных полотна с ворсовым покрытием.

При прутковом способе производства искусственного меха тканевая основа состоит из трех систем нитей (основной уточной ворсовой). Слабо натянутая ворсовая основа образует петли которые разрезаются ножом. Для ворсовой оспины применяют фасонную крученую пряжу (шерстяную лавсановую нитроновую комплексные вискозные нити и т. п.) из нитей разной крутки и извитости поэтому мягкость цвет высоту и толщину ворса можно регулировать.

Искусственный мех на трикотажной основе получают на кругловязальных машинах тремя способами: ввязыванием в петли грунта пучков волокон вязанием на изнаночной стороне грунта удлиненных петель которые затем разрезают и расчесывают вязанием трикотажных полотен с последующий начесом ворса. Первый способ более производителен не только по сравнению с двумя другими но и с ткацким способом.

Искусственный мех на нетканой основе получают вязально-прошивным способом на машинах «Малиполь» и тканепрошивным способом на тафтинг-машинах. В качестве грунта используют ткань которую прошивают ворсовой нитью.

Клеевой искусственный мех с накладным ворсом имитирующим каракуль или смушку получают с использованием комплекса машин изготовляющих синель из хлопчатобумажных нитей оплетенных нитями капрона вискозы или лавсана приклеивающих ее к ткани (грунту) и отделывающих ворс.

Отделка меха при любом способе изготовлении состоит из закрепления волокон формирующих норе в грунте придания ворсу упругости блеска водоотталкивающих свойств устранения его электризуемости.

Искусственный мех по структуре и свойствам значительно отличается от натурального. Искусственный мех состоит из ворсового покрова и грунта.

Структура ворсового покрова меха может быть следующей: длинноворсо-вой (15 50 мм) с неравномерно или равномерно распределенным по поверхности ворсом коротковорсовой (до 15 мм) с равномерно распределенным по поверхности ворсом однородной или неоднородной структуры (ость и подпушь разные по длине) коротковорсовой с уложенным или тисненым ворсом. Для ворсового покрова используют вискозные ацетатные полиакрилонитрильные полиэфирные полиамидные и иногда шерстяные волокна. Грунт меха на тканевой и трикотажной основе изготовляют из хлопчатобумажной или усадочной поливинилхлоридной пряжи а также из их смеси. Для грунта нетканого искусственного меха используют хлопчатобумажные ткани полотняного переплетения (например бязь).

К искусственному меху предъявляются требования согласно ГОСТ 28755-90 ТУ 17-09-87-82 ТУ 17-04-247-84. Внешний вид должен имитировать натуральный мех; ворс с грунтом материала соединяется прочно; должен обладать теплозащитными свойствами износостойкостью и удовлетворять техническим требованиям. По физико-механическим показателям качества мех должен соответствовать следующим требованиям ( таблица 5.1)

Таблица 5.1- Требования к физико-механическим свойствам искусственного меха

Наименование показателя

Вид искусственного меха

На трикотажной основе

Поверхностная плотность гм2

Стойкость к истиранию %

размеров после замочки %

Разрывная нагрузка Н

Продолжение таблицы 5.1

Суммарное тепловое сопротивление Втм20С

2Экспериментальная часть.

2.1Применяемые материалы и оборудование.

Гигроскопичность для меха определяется по ГОСТ 3816-47. Для этого вырезают и взвешивают три образца меха размерами 50 мм. Образцы выдерживают в эксикаторе в течении 4 часов ( для учебных целей 2 часа). Предварительно в эксикаторе устанавливают относительную влажность близкую к 100 %-ной. Гигроскопичность определяется в процентах сорбционной влаги по отношению к воздушносухому весу образцов.

Где g1 – вес влажного образца;

g – вес сухого образца;

2.2 Результаты исследования

![]() Чертеж.cdw

Чертеж.cdw

![]() Doc2.doc

Doc2.doc

лаковая кожа черного цвета

полукожник подкладочный черного цвета

Кожаная подкладка под берцы

Подкладка под союзку

трикотаж черного цвета

Межподкладка под союзку

Межподкладка под овальную вставку

Межподкладка под берцы

термопластичный материал

полукожник черного цвета

холсто-прошивное полотно

Результаты исследований

Нормативная температура

Термопластический материал на нетканой основе «Тесno»;

Термопластический материал для подносков на нетканой основе

![]() МИК.doc

МИК.doc

УО ”ВИТЕБСКИЙ ГОСУДАРСТВЕННЫЙ

ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ”

Кафедра конструирования и технологии изделий из кожи

Расчетно-пояснительная записка к курсовой работе по “Материаловедению изделий из кожи” на тему:

“Выбор материалов для мужских сапог

клеевого метода крепления для зимнего периода носки с определением гигиенических свойст верха обуви ”

Руководитель проекта:

Курсовой проект рассмотрен

2 Конструктивные и технологические особенности модели.

3 Перечень деталей модели обуви.

Требование к модели обуви и материалам.

1 Технологические требования.

2 Потребительские требования.

3 Эстетические требования.

4 Эксплутационные требования.

Обоснование выбора материалов.

1 Обоснование выбора материалов деталей верха обуви.

1.1. Обоснование выбора материалов наружных деталей верха.

1.2. Обоснование выбора материалов внутренних деталей верха.

1.3. Обоснование выбора материалов промежуточных деталей

2. Обоснование выбора материалов деталей низа обуви.

2.1. Обоснование выбора материалов наружных деталей низа.

2.2. Обоснование выбора материалов внутренних деталей низа.

3. Выбор вспомогательных материалов для низа обуви.

Исследовательская часть.

1. Литературный обзор.

2. Экспериментальная часть.

2.1. Применяемые материалы и оборудование.

2.2. Результаты исследования.

2.3. Математическая обработка результатов эксперимента.

2.4. Список используемой литературы.

Материаловедение – наука о строении свойствах и оценке качества материалов. Она изучает методы определения структуры оценки свойств и качества материалов служащие для этой цели приборы ассортимент. Особое внимание в материаловедении уделяется влиянию технологии производства материалов на их свойства а также взаимосвязи состава структуры и свойств материалов. Материаловедение изучает также изменение свойств материалов в результате различных воздействий на них в процессе производства и эксплуатации изделий.

В материаловедении при изучении свойств материалов широко используются физические и химические методы исследования. Знание физических и химических законов позволяет определить взаимосвязь структуры и свойств материалов прогнозировать поведение материалов при различных воздействиях на них определять способы защиты от этих воздействий.

Экономика даёт материаловеду знание структуры себестоимости материала экономических аспектов взаимозаменяемости материалов. Направления создания безотходной технологии производства материалов и изделий.

Знание основ механики сопротивления материалов электротехники и других дисциплин позволяет оценивать деформационно-прочностные свойства материалов разрабатывать приборы и методы контроля качества.

Материаловедение тесно связано с технологическими дисциплинами: конструированием технологией оборудованием. В ряде случаев создание нового материала требовало использования нового способа его обработки и оборудования.

Развитие производства изделий из кожи неразрывно связано с обеспеченностью материалами улучшением их качества и расширением ассортимента. Обоснованный выбор материала для изготовления изделия и создание технологии его переработки невозможно без знания химического состава строения и свойств материала. Качество материала является совокупностью свойств определяющих его пригодность удовлетворять определенные потребности в соответствии с назначением.

Задача данного курсового проекта - подбор материалов для мужских сапог клеевого метода крепления зимнего периода носки.

Обувь должна быть не только удобной но и практичной. При её изготовлении важно учитывать то что большую часть времени стопа проводит в обуви поэтому необходимо обеспечить комфорт снизить массу и улучшить гигиенические свойства. Для этого надо правильно подобрать материалы которые бы соответствовали всем требованиям а также были недорогими и способствовали упрощению технологического процесса.

Модель представляет собой мужские сапоги клеевого метода крепления для зимнего периода носки. Изготавливается по ГОСТ 26167-84 «Обувь повседневная».

Верх данной модели представляет собой конструкцию состоящую из союзки берца наружного берца переднего и заднего задинки.

Для закрепления обуви на стопе предусмотрена застёжка-«молния».

В качестве материалов для верха обуви применяем полукожник с естественной лицевой поверхностью по ГОСТ 939-94 черного цвета.

Для подкладки используем искусственный мех.

Конструкция верха данной модели представляет собой сапоги. Все детали верха соединены двухрядными настрочными швами. Сборка заготовки по заднему шву осуществляется тугим тачным швом . Видимые края деталей верха окрашиваются а верхний кант обрабатывается в загибку. Подкладка с верхом соединены между собой через штаферку настрочным швом. Соединение подкладки под союзку с подкладкой под берцы

осуществляется швом встык.

Для увеличения износостойкости пяточной части в подкладке предусмотрен кожкарман для задника настрачиваемый на подкладку из искусственного меха двухрядным швом.

Подошва проектируется согласно эскизу отвечающему направлению моды.

Формование заготовки осуществляется обтяжно-затяжным способом формования при котором затяжка носочно-пучковой части осуществляется на клей-расплав а пяточной части – на тексы. Метод крепления низа – клеевой.

Таблица 1.1.- Перечень деталей

Берец внутренний передний

Берец внутренний задний

Клапан под застежку- «молния»

Подкладка под союзку

Межподкладка под союзку

Межподкладка под задинку

Межподкладка под берец

Деталь мягкого канта

Вкладная стелька комбинированная

1 Технологические требования.

Технологические требования проявляются при изготовлении изделий. При использовании для деталей верха натуральной кожи некоторое различие в требованиях к деталям верха обуви обусловленное назначением и расположением деталей на стопе учитывается подбором её толщины плотности и тягучести. Наиболее ответственная деталь (союзка) выкраивается из чепрака а менее ответственные – из участков кожи которые более тягучи и имеют меньшую толщину.

Материалы в одном куске (в коже) и в партии должен быть максимально однородны по толщине ширине тягучести водоупорным свойствам цвету и другим свойствам. Для рационального использования материала с наименьшими отходами очень важным является постоянство формы и размера.

Так как детали данной модели соединяются ниточными швами то материал должен иметь высокое сопротивление к прорыву ниточным швом а также при проколе иглой не должен отсекаться проколотый край детали.

Для процесса формования чрезвычайно важным являются хорошие формовочные свойства материалов то есть способность получения пространственной формы и последующего её сохранения. Формоустойчивости можно добиться:

-применением материалов обеспечивающих равномерное удлинение;

-применением промежуточных дублирующих материалов обеспечивающих выравнивание кожевенных материалов;

-применением пространственных заготовок с 2-3 и более линий перегиба;

-введение в технологический процесс предварительного формования пяточной и носочной частей;

-учетом деформации заготовки при надевании на раздвижную колодку и растяжением изнутри.

При этом необходимо чтобы материал верха обладал способностью деформироваться без разрушения в таких размерах как это требуется для достижения соответствующей формы.

Деформация должна быть необратимой для сохранения требуемой формы то есть материал должен быть пластичным.

Так как формование происходит при больших температурах то материалы должны обладать высокой стойкостью к этим температурам. Материал должен выдерживать быстротечные режимы обработки.

Требования раскроя: материал должен обеспечить наименьшее количество отходов обладать равномерной структурой правильной формой обеспечить сохранность формы.

Требования резания: материал должен обладать определенной твердостью и жесткостью для удобства резания не должен осыпаться по краям.

Требования скрепления: при ниточном скреплении материал должен обладать определенной толщиной жесткостью прочностью и устойчивостью к прорыву швом необходимы самозалечивающие свойства материала.

Требования отделки: материал должен обладать способностью восстанавливать фактуру и свойства после механических обработок а также адгезией к лакам воскам отделочным аппретурам должен хорошо чиститься.

Мужские сапоги клеевого метода крепления являются повседневными. Материалы для верха обуви должны иметь привлекательный вид ровную поверхность и окраску.

Гигиенические требования для обуви весьма существенны(особенно для обуви закрытого типа) так как обувь должна защищать человека от неблагоприятных воздействий окружающей среды(изменение температуры влажности и т.д.) и создавать условия для его нормального функционирования (обеспечение постоянства температуры тела влаго- и воздухообмен с окружающей средой и т.д.). Детали расположенные ближе к стопе должны обладать влагоемкостью намокаемостью водопроницаемостью гигроскопичностью водопромокаемостью паропроницаемостью пароемкостью и воздухопроницаемостью. Для верха обуви подкладки стельки должны применяться гидрофильные материалы для подошв–гидрофобные. С этой точки зрения материалы верха и подкладки должны обеспечивать нормальный микроклимат внутри обувного пространства Материалы не должны выделять вещества которые могут вызывать прямо или косвенно заболевания кожи стопы и других органов человека.

Не менее важными свойствами материалов являются жесткость поскольку жесткость материалов влияет на энергозатраты стопы при ходьбе.

Материалы должны обладать способностью приформовываться к стопе.

3 Эстетические требования

Обувь должна удовлетворять эстетические потребности человека поэтому материалы должны иметь привлекательный вид ровную поверхность и окраску. Цвет и фактура лицевой поверхности зависит от доминирующего направления моды. Швы должны быть ровными без пропусков. Подошва должна гармонировать по цвету с верхом обуви. К внешнему виду подкладки предъявляется значительно меньше требований– преимущественно должна быть светлых тонов без пятен.

4 Эксплутационные требования

Эти требования складываются на климатических условиях носки обуви сроков носки. Для обуви мужской работающей при жёстких погодных условиях выбираются материалы способные выдерживать большое количество разнообразных нагрузок (от изгиба до сопротивления ударной нагрузке).

Так как модель предназначена для носки в весенне-осенний период то материалы наружных деталей верха должны обладать хорошими влагозащитными свойствами устойчивы к трению истиранию.

Внутренние детали должны обладать устойчивостью к истиранию потостойкостью устойчивостью к влажному трению.

Материалы для низа должны обладать хорошими фрикционными свойствами (для увеличения трения). Материалы должны выдерживать действие светопогоды (окисление ультрофиолетовое излучение разность температур).

1.1. Обоснование выбора материалов наружных деталей верха

Для всех деталей верха данной модели применяется материал одного вида. Материалы верха обуви должны быть мягкими не оказывать давления на стопу.

Так как данная модель является мужской обувью то материал наружных деталей верха должен обладать хорошими гигиеническими свойствами: паропроницаемостью гигроскопичностью водостойкостью. Материал должен быть мягким и в то же время формоустойчивым обладать высоким сопротивлением многократному изгибу достаточной прочностью при

Детали верха обуви соединяют в основном ниточными швами поэтому материал должен иметь высокое сопротивление порыву ниточным швом.

Материал должен обладать комплексом упруго пластических свойств(пластические свойства нужны для придания формы упругие – для сохранения этой формы) и термостойкостью.

Согласно ГОСТ 26167-84 на наружные детали верха обуви должны применяться: -кожи по ГОСТ 939—75 ГОСТ 1838—83 сандальная юфть по ГОСТ 485—82 ткани для верха обуви по ГОСТ 19196—80 холстопрошивные обувные полотна для верха обуви по нормативно-технической документации фетр войлок шерстяные и полушерстяные ткани текстильные материалы по нормативно-технической документации.

Текстильные материалы исключаем из рассмотрения ввиду сезона носки данных сапог.

Юфть сандальная по ГОСТ 485-82 также не применяется ввиду того что в материале содержится значительное количество несвязанных жировых

веществ что уменьшает прочность крепления низа обуви к верху клеями которые наносятся на затяжную кромку.

В соответствии с ГОСТ 939-75 «Кожа хромовая для верха обуви» на наружные детали верха могут применяться следующие кожи: опоек выросток яловка полукожник бычок бычина бугай свиные жеребок выметка верблюжата передины конские шевро и шеврет.

В качестве материала верха для мужских сапог исключается дорогое и дефицитное сырьё например шевро шеврет конские передины и жеребок. Но в тоже самое время не используются и дешевые материалы такие как свиные кожи ввиду того что материал обладает плохим комплексом влагозащитных свойств из-за наличия сквозных пор в материале. Бычину и бугай не применяем так как они имеют большую толщину массу и более жесткие по сравнению с другими сравниваемыми видами кож. Поэтому дальнейший выбор материалов для мужских сапог производится сравнивая свойства выростка полукожника яловки.

Физико-механические свойства данных материалов рассматриваются в таблице 3.1.

Таблица 3.1– Показатели физико-механических и гигиенических свойств кож для верха обуви

Значение показателей для материалов

Предел прочности при растяжении

Удлинение при напряжении

Напряжение при появлении трещин лицевого слоя

Кроме физико-механических свойств при выборе материалов необходимо учитывать также и экономические показатели ценовой фактор поскольку в настоящее время при других равных характеристиках материала фабрики должны выпускать продукцию с наименьшей себестоимостью. По стоимости комплекта верха сравнение материалов представлено в таблице 3.2.

Для определения стоимости материалов на один комплект материалов верха обуви необходимо определить норму расхода:

где: Ма – чистая площадь для средневзвешенного размера обуви;

Рi – процент использования теоретический.

Таблица 3.2 – Стоимостные показатели кож для верха обуви

площадь комплекта дм²

Стоимость комплекта руб.

Вывод: все эти материалы можно использовать в качестве материала верха для повседневной обуви. Однако самым недорогим и не уступающим по качеству остальным кожтоваром является полукожник. При относительно небольшой цене она обладает неплохими физико-механическими свойствами.

1.2 Обоснование выбора материалов внутренних деталей верха обуви.

Условия эксплуатации подкладочных материалов определяются непосредственным контактом их со стопой и с меньшим чем для верха влиянием факторов окружающей среды.

Подкладочные материалы должны иметь большую чем материалы верха обуви паропроницаемость гигроскопичность и влагоотдачу а также устойчивость к истиранию и воздействию пота и самое главное – хорошие теплозащитные свойства.

Материалы для подкладки обуви должны иметь толщину достаточную для предохранения стопы от натирания швами верха малую осыпаемость краев обладать мягкостью и гибкостью для обеспечения удобства пользования обувью по растяжимости приближаться к тягучести материалов для верха обуви не изменять свою окраску и не окрашивать носки чулки и т.п. не содержать веществ вредно действующих на стопу.

Согласно ГОСТ 26167-84 на внутренние детали верха обуви должны применяться: — кожи по ГОСТ 940—81 ГОСТ 1838—83 ткани для подкладки обуви по ГОСТ 19196—80 холстопрошивные обувные полотна для подкладки обуви по нормативно-технической документации натуральный мех по ГОСТ 4661—76 искусственный мех шерстяные и полушерстяные ткани трикотажное полотно дублированное пенополиуретаном искусственные и синтетические кожи термопластические материалы по нормативно-технической документации

Так как искусственный мех обеспечивает достаточно высокие теплозащитные свойства для обуви зимнего периода носки то наиболее целесообразно для данной модели мужской обуви в качестве подкладки использовать именно его. Сравним показатели свойств различных видов искусственного меха в таблице 3.3.

Таблица 3.3 – Показатели физико-механических свойств

Мех трикотажный с шерстяным ворсом (ТУ 17-09-153-86)

Массовая доля волокна %

Линейная плотность волокна ворса текс

Плотность нитей(петель) на 10(5) см %

Удлинение при разрыве не более %

Разрывная нагрузка полоски 50*200 мм не менее Н

Поверхностная плотность гсм2

допустимое отклонение(±)

Масса ворсового покрова на 1м2 г не менее

Суммарное тепло-вое сопротивление

Стойкость к исти-ранию

Кроме физико-механических свойств необходимо учитывать и экономические показатели так как это не маловажный фактор особенно в

настоящее время- таблица 3.4.

Таблица 3.4 -Стоимостные показатели искусственного меха

Наименование материала

Чистая площадь комплекта дм2

Норма расхода на комплект дм2

Рассмотрев физико-механические и экономические показатели выбираем в качестве подкладки мех трикотажный с шерстяным ворсом так как он обладает хорошими теплозащитными свойствами (шерстяное волокно); большое удлинение (важно для приближения к удлинению верха) более стоек к истиранию.

Так как в области пятки наблюдается наибольшее истирание подкладки то выбранный материал не будет обеспечивать достаточной прочности к истиранию. Следовательно в пяточной части необходимо использовать материал обладающий большим сопротивлением к истиранию. В этих целях в этой модели будет использован карман для задника из подкладочной кожи.

Согласно ГОСТ 26167-84 на внутренние детали верха обуви должны применяться: — кожи по ГОСТ 940—81 ГОСТ 1838—83 ткани для подкладки обуви по ГОСТ 19196—80 холстопрошивные обувные полотна для подкладки обуви по нормативно-технической документации натуральный мех по ГОСТ 4661—76 искусственный мех шерстяные и полушерстяные ткани трикотажное полотно дублированное пенополиуретаном искусственные и синтетические кожи термопластические материалы по нормативно-технической документации. Сравним данные материалов которые приведены в таблице 3.5

Таблица 3.5 Физико-механические и гигиенические свойства подкладочных материалов

Свиная кожа по ГОСТ 940-81

Удлинение при разрыве

Таблица 3.6 – Стоимостные свойства подкладочных

Средняя площадь материала дм2

расхода на комплект дм2

На основании данных таблиц 3.5 и 3.6 можно сделать вывод о том что показатели физико- механических свойств данных кож приблизительно равны значит этот фактор не сильно влияет на выбор материала в качестве кожподкладки. Решающим фактором является стоимость. Стоимость подкладочной яловки и спилка выше стоимости свиной кожи а также свиные кожи являются достаточно распространённым сырьём поэтому в качестве материала кармана для задника выбираем свинную кожу которая соответствует всем требованиям предъявляемым к материалам подкладки.

В качестве материала для штаферки клапана под застежку–«молния» детали мягкого канта выбираем полукожник (см. таблицу 3.1 3.2)

1.3. Обоснование выбора материалов промежуточных деталей верха.

К промежуточным деталям верха данной модели относятся подносок задник и межподкладка.

При кожаном верхе имеющем большие удлинения обычно вводят промежуточный слой из материала малой тягучести который позволяет снять с верха часть избыточного растягивающего усилия. Материал межподкладки должен также обладать способностью адсорбировать влагу из обуви. Для межподкладки нельзя использовать материал имеющий пороки которые создают неровности и ослабляют прочность на разрыв.

Согласно ГОСТ 26167-84 на промежуточные детали верха обуви должны применяться: для межподкладки — бязь бумазея-корд миткаль суровая саржа тик-саржа по ГОСТ 19196—80 нетканые и термопластические материалы по нормативно-технической документации; для подноска — кожи по ГОСТ 1010—78 ГОСТ 1903—78 ГОСТ 461—78 нитроискожа-Т обувная по ГОСТ 7065—81 эластичные и термопластические материалы по нормативно-технической документации; для задника — кожи по ГОСТ 461—78 ГОСТ 1010—78 ГОСТ 1903—78-нитроискожа-Т обувная по ГОСТ 7065—81 картон па ГОСТ 9542—89 эластичные и термопластические материалы вулканизированная резина по нормативно-технической документации. Для мужских сапог выбираем термобязь бумазею–корд гладкокрашеную аппретированную с подчесом и материал на нетканой основе с односто-ронним точечным термоклеевым покрытием (ТУ 17-21-447-82) ( таблица3.7)

Таблица 3.7–Физико-механические и гигиенические свойства межподкладки. Таблица 3.7–Физико-механические и гигиенические свойства межподкладки.

Наименование показателя

на нетканой основе с точечным термоклее-

вым покрытием ТУ 17-21-447-82

на тканевой основе с точечным термоклеевым покрытием ТУ 17-21-186 – 77

на нетканой основе с прерывистым бисерным ПВА-покрытием ТУ 17-21-516– 84

Поверхностная плотность

Относительное удлинение при разрыве

Далее используя формулу 2.1 определим норму расхода для каждого из трёх материалов и стоимость комплекта деталей межподкладки. Результаты расчётов приведены в таблице 3.8

Таблица 3.8 – Стоимостные показатели материалов межподкладки

Наимено-вание материала

Шири-на мате-риала м

Процент исполь-зования (норма-тивный)%

Цена за 1 п. м. руб.

Чистая площадь деталей комплек-

Норма расхода на комп-лект дм2

Стои-мость комп-лектаруб.

на тканевой основе с точечным термоклеевым покрытием ТУ 17-21-186 – 77

на нетканой основе с прерывистым бисерным ПВАпокрытием ТУ 17-21-516-84

После анализа таблиц 3.7 и 3.8 с учётом требований к материалу межподкладки ценового аспекта выбираем в качестве межподкладки материал на тканевой основе с точечным термоклеевым покрытием (ТУ 17-21-186 – 77). Этот материал является самым дешёвым обладает высокой прочностью оптимальной тягучестью высокими показателями гигроскопичности и влагоотдачи.

Учитывая все сравнительные характеристики данных материалов выбираем термобязь так как она имеет небольшое удлинение (до 10%) и низкую плотность имеет хорошие гигиенические свойства малую тягучесть и плотность. Термобязь имеет термоклеевое покрытие которое хорошо соединяется с деталями верха под действием температуры и давления и не требует дополнительного применения клеев и растворителей а также этот материал широко распространен в обувном производстве относительно не дорог.

Жёсткий подносок служит для предохранения от внешних воздействий и сохранения формы носочной части обуви. Так как подносок является промежуточной деталью эстетические требования к материалам для них не предъявляют хотя сохранность формы подноска при эксплуатации влияет на эстетические свойства обуви. Материалы для подносков должны хорошо формоваться прочно соединяться клеями с материалами верха и подкладки.

Гигиенические требования к этой детали не предъявляются так как они входят в многослойную конструкцию с монолитными клеевыми прослойками не обладающую способностью пропускать или поглощать выделения стопы.

Термопластические материалы получают путем нанесения на основу покрытия термопластичного адгезива на основе полиэтилена полисти-рола сополимера этилена с винилацетатом трансполиизопрена обес-печивающего высокие адгезионные свойства при высокой температуре(в данном случае основе транс-14 – полиизопрена). В качестве основ применяют ткани и нетканые иглопробивные. Термопластические материалы более технологичны хорошо приклеиваются без применения клеев и растворителей. Материалы легко формуются при помощи разогрева прессования под давлением. Рассмотрим их физико-механические и гигиенические свойства которые представлены в таблице 3.9:

Таблица 3.9–Физико-механические и гигиенические свойства подносков.

Наименование показателей

Термопластичный материал

Разрывная нагрузка в направлении продольном поперечном

Удлинение в направлении продольном поперечном

Жёсткость в продольном направлении

Упругость в продольном направлении

Сравним материалы по стоимости в таблице 3.10

Таблица 3.10–Стоимостные показатели материалов для подносков.

использования (нормативный)

На основании таблицы 3.10 делаем вывод: так как термопластичные материалы более технологичны и приклеиваются к верху и подкладке без применения клеев и растворителей легко формуются при помощи разогрева и прессования под давлением обеспечивают хорошую формоустойчивость достаточно жесткие вследствие чего не приходится применять дополнительных материалов а также учитывая физико-механические свойства термопластического материала для подносков (ТУ 17-21-592-87) - обладает более высокими показателями жесткости формуемости и формоустойчивости чем другие материалы выбираем его в качестве подноска для мужских сапог пренебрегая незначительно высокой по сравнению с другими материалами ценой .

Задник является одной из ответственных деталей повреждение которой приводит обувь в негодное состояние. Требования к материалам для задников во многом аналогичны требованиям к материалам для подносков. Материалы для задников должны легко формоваться быть формоустойчивыми упругими стойкими к оседанию под действием торцевых усилий.

Таблица 3.11–Физико-механические и стоимостные показатели задников.

С улучшенны-ми формовоч-ными свойствами

Предел прочности после замачивания в воде в направ-лении - машинном

Удлинение при растяжении направлении - машинном

Жесткость при изгибе в направлении - машинном

Исходя из физико-механических свойств картонов выбираем ЗП-2. Этот картон имеет высокий предел прочности при растяжении достаточную жёсткость и невысокую стоимость.

К наружным деталям низа проектируемой модели относятся подошва.

Основными требованиями к подошвенным материалам являются высокое сопротивление к истиранию раздиру и многократному изгибу водонепроницаемость хорошее сцепление с грунтом твердость амортизационная способность низкая теплопроводность( для зимней обуви) низкая масса при повышенной толщине.

Подошвенные материалы могут иметь и невысокие гигиенические свойства так как между стопой и подошвой находится несколько слоев различных материалов.

Согласно ГОСТ 26167-84 на наружные детали низа обуви должны применяться: для подошвы — кожи по ГОСТ 461—78 ГОСТ 1010—78 резины по ГОСТ 10124—76 ГОСТ 12632—79 резиновая смесь поливи-нилхлорид полиуретан каучук термопластичный эластомер дерево войлок фетр нетканый иглопробивной материал по нормативно-технической доку-ментации.

В качестве низа обуви используются композиции из полиуретана (ПУ) термоэластопластов (ТЭП) и поливинилхлорида (ПВХ).

Их свойства приведены в таблице 3.12.

Таблица 3.12–физико-механические гигиенические и стоимостные показатели.

ПУ Elastopan S 7333OA-240CN

Относительное удли-нение при разрыве

Условная прочность при растяжении

Сопротивление исти-ранию

Сопротивление раздиру

Сопротивлени много-кратному изгибу

Подошвы из ПУ вырабатывают двумя методами: жидкого формования и литья под давлением. Наиболее часто (и в нашем случае) используют метод жидкого формования. Методом жидкого формования изготавливают также многослойные (чаще двухслойные) полиуретановые подошвы неходовой слой которых микроячеистый низкой плотности а ходовой более плотный и износостойкий. Комбинация таких слоев позволяет улучшить внешний вид и эксплуатационные свойства подошвы. Ассортимент ПУ подошв разнообразен. Изделия различают по конфигурации толщине характеру поверхности эти качества зависят от назначения обуви и направления моды.

ПУ подошвы имеют большое сопротивление истиранию многократному изгибу высокий предел прочности при растяжении а также высокие показатели твердости и удлинения при разрыве. Это обеспечивает долговечность эксплуатации.

Поливинилхлоридные подошвы изготавливают методом литья под давлением. Монолитные подошвы обладают высоким сопротивлением истиранию эластичностью стойкостью к действию агрессивных сред но имеют низкую морозостойкость (что неприемлемо для зимней обуви) и высокой плотностью (более 13 гсм2). Поэтому их применяют для весеннее-осенней повседневной и рабочей обуви Подошвы из вспененного ПВХ имеют вдвое меньшую плотность поэтому их применяют для летней и домашней обуви.

Уступая полиуретановым по многим показателям свойств ПВХ подошвы все же имеют перспективу. ПВХ сравнительно дешев и недефицитен что объясняет возможность его применения.

Перспективным подошвенным материалом для производства обуви клеевым методом крепления являются термоэластопласты. Свойства подошв из ТЭП уступают свойствам подошв из ПУ но превосходят свойства подошв из резины.

В целом достоинствами ТЭП является высокая морозостойкость и износоустойчивость лучшее сцепление с грунтом вследствие высокого коэффициента трения безотходность производства. Недостатком является невысокая термоустойчивость.

В России изготавливают полимерные композиции ТЭП «ТЭПОГРАН» по ТУ 8741-072-00300191-95. Назначение указанных ТЭП: марка А- для литья деталей низа обуви клеевого клее-прошивного бортового метода крепления марка Б- для литья на верх обуви.

Сравнив свойства подошвенных материалов приходим к выводу что наиболее рационально использовать ТЭП так как имеет хорошие эксплуата-ционные свойства и дешевле полиуретана.

2.2 Обоснование выбора материалов внутренних деталей низа.

К внутренним деталям низа относятся: основная стелька полустелька и вкладная стелька. Стелька является деталью с помощью которой верх обуви соединяется с низом. Поэтому стельку надо изготавливать из материала который прочно соединяется со скрепляющими элементами – гвоздями нитками клеями и др. и не разрушается при контакте с ними. Материал стельки для обеспечения надежного крепления низа обуви не должен деформироваться при носке не образовывать складок и бугров не коробиться. В процессе носки обуви стелька испытывает повторное сжатие и изгиб а также истирание. Следовательно материал должен быть стоик к этим воздействиям а также и к мокрому трению. Для обеспечения хорошей приформовываемости обуви к стопе материал стельки должен быть пластичным. Кроме того материал стельки должен обладать хорошим комплексом гигиенических свойств хорошо поглощать влаговыделения стопы и легко отдавать их при сушке.

Для полустельки необходим материал с достаточной жёсткостью и формоустойчивостью обладающий адгезией к клеям и не подвергающийся расслаиванию.

Материал вкладной стельки должен обладать хорошими гигиеническими свойствами (паропроницаемостью и влагопроницаемостью гигроскопичностью и влагоотдачей) а также высоким сопротивлением истиранию и потостойкостью не должен быть жестким.

На внутренние детали низа обуви по ГОСТ 26167-84 должны применяться: для основной стельки и полустельки – кожи по ГОСТ 461—78 ГОСТ 1010—78 ГОСТ 1903—78 картон по ГОСТ 9542—89 кожевенный шпальт и спилок жестких кож стелечно-целлюлозный материал (СЦМ) стелечные искусственные материалы войлок драп сукно нетканые иглопробивные материалы — для комбинированной стельки по нормативно-технической документации.

Исключим из рассмотрения войлок драп сукно нетканый иглопробивной материал т.к. они не могут применяться в качестве материала для основной стельки в мужских сапогах клеевого метода креплением подошв; кожи – по своим характеристикам безусловно подходят для основной стельки однако кожа сырье очень дорогое и кожаную стельку можно встретить разве что в самой дорогой обуви преимущественно в таких видах обуви как модельные туфли полуботинки. Использование стелечных картонов вместо натуральной кожи позволяет в значительной степени решить проблему ресурсо- и энергосберегающей технологии.

В таблице 3.13представлены физико-механические свойства стелечных картонов.

Таблица 3.13- Физико-механические свойства стелечных картонов.

Удлинение при растяжении

Жёсткость при изгибе

Истираемость во влажном состоянии

Таблица3.14– Стоимостные показатели материалов

Анализируя таблицы 3.13 и 3.14 приходим к выводу: в данном случае будет использоваться более дешевый но во многих отношениях не менее качественный картон а именно СОП-1который применяется практически для любой обуви в том числе и повседневной. В процессе изготовления этого картона волокна ориентируются в одном направлении. В результате стельки обладают гибкостью в продольном направлении от пятки к носку при достаточной жесткости в поперечном направлении что обеспечивает хорошее соответствие стельки контуру колодки.

Для полустельки по ГОСТ 26167-84 должны применяться– кожи по ГОСТ 1010—78 ГОСТ 1903—78 картон по ГОСТ 9542—89.

Для полустелек рассматриваем: картон повышенной жёсткости (КПЖ) картон с улучшенными формовочными свойствами и ПСП физико-механические и стоимостные показатели которых представлены в таблицах 3.15 и 3.16

Таблица 3.15– Физико-механические свойства картонов для полустелек

Таблица3.16– Стоимостные показатели материалов

Исходя из физико-механических свойств выбираем ПСП. Он обладает достаточной жесткостью формоустойчивостью и имеет относительно невысокую стоимость.

В качестве вкладной стельки используем искусственный мех (таблица 3.3)

К промежуточным деталям низа данной модели относится простилка.

Простилка работает на многократное сжатие и изгиб но поскольку она располагается в нейтральном слое то эти виды деформации проявляются в меньшей степени чем для подошвы и стельки. Она не является ответственной деталью служит для выравнивания следа обуви перед накладной подошвы способствует улучшению тепловых свойств обуви является амортизатором при передаче давления стопы на подошву. Основные требования к материалу простилки – способность приформовываться к стопе обладать упругостью.

Для простилки — отходы кож войлока текстильных материалов береста кожмехкартон картон простилочный нормативно-технической документации шпальт резиновая и кожаная пыль в смеси с вяжущей массой.

Свойства материалов для простилки сводим в таблицу 3.17.

Таблица 3.17 – Физико-механические свойства материалов для простилки

Разрывная нагрузка Н

0 не менее 140 не менее

0 не менее 200 не менее

0 не менее 530 не менее

Удлинение при разрыве % по длине по ширине

не менее 15 не менее

не менее 12 не менее

не менее 11 не менее

Сравнение цен на эти полотна сводим в таблицу 3.18

Таблица 3.18 – Стоимость полотен для простилки обуви

площадь комплекта дм2

На основании таблиц 3.17 и 3.18 для простилки выбираем холстопрошивное полотно так как оно имеет наиболее равномерные свойства .

3. Выбор вспомогательных материалов для обуви.

Также большое значение имеет выбор вспомогательных материалов для обуви так как от их качества зависят эксплуатационные и эстетические свойства.

Вспомогательные материалы:

нитки армированные (ОСТ 17-921-81) №65ЛХ черного цвета для сборки заготовок верха;

нитки лавсановые швейные (ОСТ 17-257-84) № 90Л черного цвета где требуется повышенная прчность;

нитки из капроновой мононити № 37КМ (ТУ 17 РСФСР 63-7-85) для пристрачивания стелек на машине фирмы «Штробель»;

клей из натурального каучука;

смывочные жидкости чтобы очистить полуфабрикат.

Мыло хозяйственное .10%

жирорастворимые красители пигментные пасты;

краски для окрашивания торцевых деталей обуви;

Наименование материала цвет для верха

Мех трикотажный с шерстяным ворсом

термопластичный материал

холстопрошивное полотно

ТУ 8741-072-00300191-95

![]() 5.2.2.doc

5.2.2.doc

Перед началом работы образцы взвешиваются после выдерживания их в эксикаторе в течении 2 часов образцы также взвешиваются. Результаты исследований заносим в таблицу 5.2.

Таблица 52- Результаты испытания образцов на гигроскопичность

Наименование материала

Масса сухого образца g г

Масса влажного образца g1 г

Искусственный мех трикотажный

2.3 Математическая обработка результатов эксперимента.

Задачей любого измерения является не только определение значения самой измеряемой величины но также и оценка погрешности допущенной при измерении (ошибки измерения).

Различают несколько видов ошибок измерения: грубые систематические и случайные.

Грубые ошибки возможны из-за нарушения основных условий измерения (неверные показания приборов и т.д.) или в связи с недосмотром исследователя его невнимательностью. Результат содержащий грубую ошибку называется промахом.

Систематические ошибки вызываются воздействием факторов которые проявляются одинаково при многократном повторении одних и тех же измерений. Ошибки такого рода имеют например место если при измерениях используют прибор с неправильной регулировкой приведшей к смещению начала отсчета.

Рекомендуемые чертежи

- 24.01.2023

- 24.01.2023

- 16.05.2021

- 24.01.2023

Свободное скачивание на сегодня

Другие проекты

- 04.11.2022