Усовершенствовать технологический процесс сборки карданной передачи с выполнением реальной части

- Добавлен: 25.01.2023

- Размер: 10 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- AutoCAD или DWG TrueView

- 3Ds MAX

Дополнительная информация

![]() Содержание.docx

Содержание.docx

Описание устройства и работы 17

Технологическая часть

1 Обоснование типа производства20

2 Определение числа сборочных единиц и составление

комплектовочной карты20

3 Обоснование выбранных видов соединений20

4 Выбор методов обеспечения точности сборки21

5 Технологические инструкции23

6 Технологическая схема сборки24

7 Режим работы участка24

8 Расчет годовых фондов времени26

9 Усовершенствование технологического процесса27

10 Трудоемкость сборки на базовом предприятии27

11 Выбор организационной формы сборки29

12 Определение состава содержания и последовательности

13 Расчет норм времени30

14 Расчет годового объема работ31

15 Расчет числа основных рабочих32

16 Выбор и расчет количества технологического

подъемно-транспортного оборудования и организационной оснастки33

17 Выбор технологической оснастки34

18 Расчет площади участка36

19 Технологическая документация37

19 Проектирование планировки участка сборки37

1 Расчёт карданного вала42

2 Расчёт карданной передачи46

Охрана труда и окружающей среды51

Список использованных источников64

![]() 5 экономическая часть.docx

5 экономическая часть.docx

1.1 Расчет стоимости материалов

Данный расчёт выполняется по методическим указаниям к дипломному проектированию по дисциплине "Экономика предприятия".

Материальные затраты на основные материалы необходимые для производства продукции представлены в таблице 15.

Таблица 15 – Материальные затраты

Обозначение деталей сборочных единиц и стандартных изделий

Наименование деталей сборочных единиц и стандартных изделий

Цена за единицу руб.

ДП 2-37 01 02.01.11.00

ДП 2-37 01 02.01.12.00

ДП 2-37 01 02.01.13.00

ДП 2-37 01 02.01.01.01

ДП 2-37 01 02.01.01.02

Уплотнение резиновое

ДП 2-37 01 02.01.01.03

ДП 2-37 01 02.01.01.04

Пластина балансировочная

ДП 2-37 01 02.01.01.05

ДП 2-37 01 02.01.01.06

Покрытие лакокрасочное

Материальные затраты с учетом транспортно-заготовительных расходов Мсб руб. определяется по формуле

Мсб = Мшт · kтзр (17)

где kтзр – оэффициент учитывающий транспортно-заготовительные расходы;

Мсб = 1170952 · 105 = 1229499 руб

1.2 Расчет заработной платы

ЗПобщ = ЗПосн + ЗПдоп (18)

где ЗПосн – основная заработная плата производственных рабочих руб.;

ЗПдоп – дополнительная заработная плата производственных рабочих руб.

Основная заработная плата основных производственных рабочих

определяется как правило на основе сдельных расценок по операциям.

Сдельная расценка Рсд руб. рассчитывается на каждую операцию по формуле

где Сч - часовая тарифная ставка соответствующего разряда руб.час;

tшт-к - норма штучно-калькуляционного времени на выполнение операции мин.

Результаты расчетов сводятся в таблицу 16.

Таблица 16 – Расчет сдельных расценок

Наименование технологической операции

Норма времени tшт-к

Часовая тарифная ставка руб.час

Сдельная расценка Рсд руб.шт

Сборочно-подготовительные операции

Сборка крестовины и фланца-вилки

Сборка вилки скользящей и вала

Контроль операционный

Сборка крестовины с фланцем-вилкой и вилки скользящей вала

Итого сдельная расценка на сборочную единицу

Основная заработная платы производственных рабочих ЗПосн руб определяется по формуле

ЗПосн = Рсд · kп (20)

где kпр - коэффициент премии за высокие показатели в работе;

ЗПосн = 2448 · 14 = 3427 руб.

Дополнительная заработная плата ЗПдоп руб. рассчитывается по формуле

ЗПдоп = (kдоп · ЗПосн)100 (21)

где kдоп - процент дополнительной заработной платы %;

ЗПдоп = (15 · 3427)100 = 514 руб.

ЗПобщ = 3427 + 514 = 3941 руб.

1.3 Отчисления в социальные фонды

Отчисления в социальные фонды Осф руб. включают отчисления в Фонд социальной защиты населения и в Фонд страхования работников от несчастных случаев. Определяются по формуле

Осф = (Носф · ЗПобщ)100 (22)

где Носф - норматив отчислений в социальные фонды %;

% - отчисления в Фонд социальной защиты населения;

% - отчисления в Фонд обязательного страхования работников от несчастных случаев.

Осф = (349·3941)100 = 1375 руб.

1.4 Расчет затрат на топливо и энергию на технологические цели

Затрат на топливо и энергию на технологические цели Зт руб. определяется по формуле

Зт = (kт · ЗПосн)100 (23)

где kт – процент расходов на топливо и энергию на технологические цели %;

Зт = (40 · 3427)100 = 1370 руб.

1.5 Общепроизводственные расходы

Общепроизводственные расходы Рпр руб. определяются по формуле

Рпр = (Рпр% · ЗПосн)100 (24)

где Рпр% - процент общепроизводственных расходов %;

Рпр = (280 · 3427)100 = 9595 руб.

1.6 Общехозяйственные расходы

Общехозяйственные расходы Рхоз руб.. определяются по формуле

Рхоз = (Рхоз · ЗПосн)100 (25)

где Рхоз% - процент общехозяйственных расходов %;

Рхоз = (260 · 3427)100 = 8910 руб.

1.7 Прочие производственные расходы

Прочие производственные расходы Рпр определяются по формуле

Рпр = kпр(Мсб + ЗПобщ + Осф + Зт + Рпр + Рхоз)100 (26)

где kпр – процент прочих производственных расходов %;

Рпр = 02 ·(1229499+3941+1375+1370+9595+8910)100 = 2509 руб.

1.8 Расчет себестоимости

Таблица 17 – Калькуляция себестоимости

Материальные затраты на сборочную единицу

Основная заработная платы производственных рабочих

Дополнительная заработная плата

Отчисления в социальные фонды

Затраты на топливо и энергию на технологические цели

Общепроизводственные расходы

Общехозяйственные расходы

Прочие производственные расходы

Производственная себестоимость

Внепроизводственные расходы

Полная себестоимость

Внепроизводственные расходы Рвнепр руб. определяются по формуле

Рвнепр = kвнепр · Спр 100 (27)

где kвнепр – процент внепроизводственных расходов %;

Рвнепр = 1 · 1257199100 = 12571 руб.

1.9 Расчет свободной отпускной цены

Прибыль Пб руб. определяется по формуле

Пр = Рент · С100 (28)

где Рент – рентабельность продукции %;

С - себестоимость руб;

Пр = 25 · 1269770100 = 317442 руб.

Отпускная цена изготовителя ОЦ руб. рассчитывается по формуле

ОЦ = 1269770+ 317442 = 1587212 руб.

Свободная отпускная цена СОЦ руб. рассчитывается по формуле

СОЦ = С + Пр + НДС (30)

где НДС – налог на добавленную стоимость руб;

Налог на добавленную стоимость определяется по формуле

НДС = ННДС · ОЦ100 (31)

где ННДС – ставка налога на добавленную стоимость %

НДС = 20 · 1587212100 = 317442 руб.

СОЦ = 1269770+ 317442 + 317442 = 1904654 руб.

Таблица 18 – Свободная отпускная цена

Налог на добавленную стоимость

2 Расчёт карданной передачи

2.1 Расчет стоимости материалов

Материальные затраты на основные материалы необходимые для производства продукции представлены в таблице 19.

Таблица 19 – Материальные затраты

ДП 2-37 01 02.01.01.00

ДП 2-37 01 02.01.02.00

ДП 2-37 01 02.01.03.00

ДП 2-37 01 02.01.04.00

Болт М10х125-6g х35.58

![]() 8 ресурсосбережение.docx

8 ресурсосбережение.docx

Существенное влияние на срок службы карданного шарнира оказывают тип смазочной системы игольчатых подшипников состояние и конструкция их уплотнений а также качество применяемых смазочных материалов. Разрушение шарниров происходит главным образом в результате бринеллирования и выкрашивания шипов крестовины а также рабочих поверхностей стаканов игольчатых подшипников. Кроме того преждевременное изнашивание этих деталей часто бывает обусловлено попаданием на названные поверхности грязи или утечкой смазочного материала.

Увеличение ресурса подшипникового узла производится за счет использования игольчатого подшипника со штампованным корпусом и устанавливаемой на донышко подшипника пластмассовой полиамидной шайбой которая воспринимает осевые силы от шипа крестовины и вследствие малого коэффициента трения с металлом уменьшает износ торцов шипов крестовины. Селективный подбор стопорных колец позволяет минимизировать осевые зазоры в шарнирах.

Изготовление корпусов крестовин методом горячей штамповки в результате полученные этим способом изделия гораздо прочнее тех что получаются методом отливки и в меньшей степени подвержены бринеллированию и выкрашиванию. Так же добиться повышения прочности позволяет технология закалки крестовин карданных валов токами высокой частоты.

Специальная конструкция игольчатых подшипников (с дополнительной механической обработкой краев игл) предотвращает преждевременный износ крестовины и обеспечивает более плавное вращение. В подшипники при сборке закладывается высококачественную консистентную смазку которая надёжно удерживается уплотнением сложной конструкции и гарантирует длительную стабильную работу подшипников крестовины. Кроме того только крестовины проходят в процессе производства обязательную операцию размагничивания в специальной установке благодаря чему обеспечивается максимально равномерное распределение роликов в подшипнике исключается их притягивание друг к другу и залипание.

Применение технологии формообразования шлиц методом холодного деформирования даёт возможность получить поверхность высокого класса чистоты и прочности. Она сводится к многократному силовому прокатыванию предварительно обработанной после штамповки заготовки между парой роликов на специальной установке. После получения соответствующего профиля шлиц по данной технологии дальнейшая мехобработка и термообработка профиля не производится. Установка специальных двухкромочных уплотнений из абрази-

востойкого композиционного материала позволяет снизить осевые нагрузки в шлицевом соединении.

Шлицевая втулка по внутренним шлицам и наружному диаметру покрыта полиамидным покрытием (полиамид 11) с толщиной слоя 02 03 мм. Полиамидное покрытие износостойкое и имеет малый коэффициент трения по стали поэтому при осевых перемещениях в шлицевом соединении сила трения значительно меньше чем в традиционных конструкциях Такое шлицевое соединение не требует технического обслуживания (смазки) в процессе эксплуатации автомобиля увеличивает его надежность и долговечность в 4-5 раз. Кроме того ввиду минимального усилия осевого перемещения в шлицевом соединении значительно снижается нагрузка на соединяемые агрегаты (коробка передач ведущие мосты) в результате чего повышается их долговечность.

![]() 2 Описание устройства и работы узла.docx

2 Описание устройства и работы узла.docx

4 - валы карданные; 2 - опора промежуточная 510 - болты; 6 9 12 - шайбы; 7811 - гайки; 912 – шайбы

Рисунок 16 — Карданная передача

Карданная передача состоит из трёх двухшарнирных валов и одной промежуточной опоры её колесная формула 8х4. Валы 1 и 2 имеют аналогичную конструкцию и различны лишь в длине вал 3 имеет незначительные конструктивные особенности. Вал 1 при помощи фланцев соединённых болтами связывает коробку передач с промежуточной опорой 2 вал 3 – промежуточную опору с редуктором среднего моста вал 4 - редуктор среднего моста с редуктором заднего моста. Установка промежуточной опоры обусловлена тем что применение длинного вала может привести к опасным поперечным колебаниям в результате совпадения его критической угловой скорости с эксплуатационной. Короткий вал обладает более высокой критической частотой

Колесная формула данной передачи 8х4. Крутящий момент передаётся от коробки передач под углом через карданный вал 1 на промежуточную опору 2. Через промежуточную опору крутящий момент под углом передаётся через карданный вал 3 на редуктор среднего моста и через карданный вал 4 на редуктор заднего моста.

Карданный вал представлен на рисунке 17. На рисунке 16 он обозначен под позицией 1. Карданный вал состоит из вилки скользящей 11 которая перемещается по шлицам вала 15 двух шарниров неравных угловых скоростей расположенных в одной плоскости и полого вала 15. Вилки валов соединяются с фланцами-вилками 1 крестовинами 2 и игольчатыми подшипниками 5 каждый

подшипник состоит из стального стакана с иголками закрепленного в проушине вилки и уплотненного манжетой для удержания смазочного материала и защиты от воды и грязи. Подшипник закрепляется болтами 8 которые стопорятся пластиной 7. Фланцы-вилки 1 болтами прикрепляются со стороны вилки скользящей к фланцу коробки передач а со стороны вала – к фланцу промежуточной опоры. Шлицевое соединение и подшипники смазывают через маслёнки 10 и 9 соответственно. Для удержания смазочного материала шлицевого соединения защиты от воды и грязи используется уплотнение 12. Для уменьшения вибраций карданной передачи возникающих при движении автомобиля к карданному валу привариваются в определенных местах балансировочные пластины уменьшающие его дисбаланс так же они могут быть установлены под стопорные пластины 7.

- фланец-вилка; 2 – крестовина; 3 - шайба торцовая; 4 - уплотнение торцевое; 5 – подшипник; 6 - крышка подшипника; 7 – пластина; 8 - болт; 9 - масленка 2.3.90.ц6; 10 - масленка 1.3.ц6; 11 – вилка скользящая; 12 – уплотнение; 13 - кольцо; 14 - обойма сальника; 15- вал

Рисунок 17 - Вал карданный

Крутящий момент от фланца коробки передач передаётся на фланец кар-

данного вала и через карданный шарнир неравных угловых скоростей позво-

ляющий передавать момент под углом карданную трубу и второй шарнир неравных угловых скоростей который связан болтами с фланцем промежуточной опоры попадает на промежуточную опору и через неё на карданный вал 2. Благодаря перемещению скользящей вилки по шлицам компенсируется изменение расстояния между шарнирами.

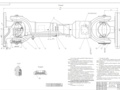

![]() вал карданный.dwg

вал карданный.dwg

мм 3 Зазор между лопатками крыльчатки и корпусом 0

мм 4 Размеры для справок Общие допуски по ГОСТ30893.1 т Остальные ТТ по СТБ 1022-96

КП 2-37 01 02.08.00.00 СБ

Вал карданный Cборочный чертёж

* Размеры для справок. 2 Lmin - минимальная длина карданного вала в сжатом до упора положении

Lmax - максимальная длина карданного вала в рабочем положении. 3 Наибольший диаметр описанной окружности элементов шар- нира 226 мм. 4 В процессе сборки не допускается подгонка деталей по мес- ту

повреждение поверхностей и нарушение геометрии. 5 Резьбу крепёжных деталей смазать смазкой МС-70 i0

ГОСТ 9762-76. Заменитель - Литол-24 ГОСТ 21150-87. i3

В каждый подшипник заложить по 10 15 г смазки №158 i0

ТУ 38.301.40.25-95. Заменитель - Литол-24. 7 Затяжку деталей поз. 17 производить Мкр=27

Н·м. Технические требования к затяжке по СТБ 1879-2008. Затяжку деталей с конической резьбой производить Мкр от 9

Н·м. 8 Стопорные пластины поз.13 без зазора подогнуть к одной из граней болтов со стороны лепестка.

Угол качения качения шарниров в каждую сторону от средней оси не менее 20°. 10 Суммарный угловой зазор в поперечной плоскости не более 40' под действием Мкр=196 Н·м

приложенного к одному концу карданного вала при неподвижном втором. 11 Вилка скользящая должна перемещаться по шлицам без ощутимого зазора. 12 Угол относительного смещения вилок не более 2°. 13 Радиальный зазор в шарнире перпендикулярно шипу крестовины не более 0

мм. Точность изготовления допускается проверять по отдельным элементам. 14 Вал балансировать динамически при частоте вращения 780 1560 обмин. Дисбаланс устранять приваркой балансировочных пластин поз. 7

в количестве не более трёх штук на каждый конец вала и поворотом вилки скользящей на 180°. Допускается устанавливать под стопорные пластины балансировочные пластины поз. 14

общей толщиной не более 3 мм на одно ушко вилки. Остаточный дисбаланс 1

Н·см. 15 После балансировки

для отметки взаимного расположения сбалансированного комплекта

выбить две стрелки А. 16 Вал должен выдерживать Мкр=14700±10 Н·м без разрушения. 17 Остальные ТТ по СТБ 1022-96.

ДП 2-37 01 02.01.01.00 СБ

ДП 2-37 01 02.01.01.00-01 СБ

![]() комплектовочная карта_вал.dwg

комплектовочная карта_вал.dwg

Комплектовочная карта

Код единицы величины

Единицы нормирования

Общая подача за месяц

ДП 2-37 01 02.01.01.00

ДП 2-37 01 02.01.11.00

ДП 2-37 01 02.01.12.00

ДП 2-37 01 02.01.13.00

Переменные данные для исполнения

ДП 2-37 01 02.01.01.00 СБ

ДП 2-37 01 02.01.00.00-01 СБ

ДП 2-37 01 02.01.01.01

ДП 2-37 01 02.01.01.02

Уплотнение резиновое

ДП 2-37 01 02.01.01.03

ДП 2-37 01 02.01.01.04

Пластина балансировочная

ДП 2-37 01 02.01.01.05

ДП 2-37 01 02.01.01.06

ДП 2-37 01 02.01.01.07

ДП 2-37 01 02.01.01.08

ДП 2-37 01 02.01.01.09

ДП 2-37 01 02.01.01.10

ДП 2-37 01 02.01.01.11

ДП 2-37 01 02.01.01.12

Кольцо пружинное упорное B62 62C2А ГОСТ 13943-86

КП 2-370102.08.00.00

Шпилька ГОСТ 22038-76

![]() схема сборки .dwg

схема сборки .dwg

Пластина балансировочная

Фланец среднего моста

Фланец заднего моста

![]() specifikac_передача.dwg

specifikac_передача.dwg

ДП 2-37 01 02.01.00.00 СБ

ДП 2-37 01 02.01.00.00

Пояснительная записка

ДП 2-37 01 02.01.01.00

ДП 2-37 01 02.01.02.00

ДП 2-37 01 02.01.03.00

ДП 2-37 01 02.01.04.00

Переменные данные для исполнения

Гайка ГОСТ Р 50273-92

ДП 2-37 01 02.01.00.00-01 СБ

![]() комплектовочная карта.dwg

комплектовочная карта.dwg

Комплектовочная карта

Код единицы величины

Единицы нормирования

Общая подача за месяц

ДП 2-37 01 02.01.00.00

ДП 2-37 01 02.01.01.00

ДП 2-37 01 02.01.02.00

ДП 2-37 01 02.01.03.00

ДП 2-37 01 02.01.04.00

Переменные данные для исполнения

ДП 2-37 01 02.01.00.00 СБ

ДП 2-37 01 02.01.00.00-01 СБ

Гайка ГОСТ Р 50273-92

КП 2-370102.08.00.00

Шпилька ГОСТ 22038-76

![]() specifikac_вал.dwg

specifikac_вал.dwg

![]() передача карданная.dwg

передача карданная.dwg

ГОСТ 9762-76. Заменитель - Литол-24 ГОСТ 21150-87. 3 Затяжку резьбовых соединений производить Мкр ДП 2-37 01 02.01.00.00 СБ: поз. 7 от 68

поз. 8 от 137 до 157 Н·м. ДП 2-37 01 02.01.00.00-01 СБ: поз. 13 от 117

поз. 15 от 280 до 330 Н·м

поз. 14 от 186 до 206 Н·м. i15

Технические требования к затяжке по СТБ 1879-2008 4 Остальные ТТ по СТБ 1022-96.

ДП 2-37 01 02.01.00.00 СБ

ДП 2-37 01 02.01.00.00-01 СБ

Передача карданная Cборочный чертёж

![]() 7 энергосбережение.docx

7 энергосбережение.docx

При передаче мощности двигателя к ведущим колесам часть ее затрачивается на преодоление сил трения в механизмах трансмиссии. Потери мощности в трансмиссии обусловлены трением в зубчатых зацеплениях карданных шарнирах подшипниках перемешиванием и разбрызгиванием масла.

Значение КПД карданной передачи а следовательно и трансмиссии автомобиля зависит от типа и числа карданных шарниров и их КПД.

Высокий КПД карданной передачи имеет большое значение в многоосных автомобилях вследствие большого числа карданных шарниров. Поэтому даже при высоком КПД одного шарнира (0985 099) потери на трение во всех карданных шарнирах могут быть значительными (4 6%) что приводит к потерям энергии в трансмиссии.

Применяемые в современных автомобилях карданные шарниры имеют высокий КПД при условии если шарнир имеет рациональную конструкцию технология производства строго соблюдается а подшипники надёжно смазываются.

Так для обеспечения передачи крутящего момента при взаимном отклонении элементов карданного вала на угол не более 15° чаще всего используют карданные шарниры неравных угловых скоростей простые по конструкции и надежные. Для уменьшения трения и увеличения ресурса работы подшипника при сборке закладывается высококачественная консистентная смазка. Которая надёжно удерживается с помощью специальных уплотнений. Наилучшая герметизация подшипника обеспечивается уплотнением сложной конструкции. Примером такой конструкции является радиально-торцовое уплотнение которое состоит из однокромочного резинового самоподжимного сальника радиального уплотнения и двухкромочного резинового сальника торцового уплотнения. Сальник установлен в подшипниках таким образом что во время смазывания шарнира отработанный смазочный материал и продукты износа могут «выходить» из подшипника. В этом случае отпадает необходимость в установке предохранительного клапана на крестовине.

Более сложные шарниры равных угловых скоростей применяются в приводах ведущих и управляемых колес легковых автомобилей оси вращения которых поворачиваются на угол до 50° от оси вращения приводных валов. При установке в шарниры закладывается специальная смазка которая рассчитана на весь срок их эксплуатации и для защиты используются герметично закрытые гофрированные чехлы.

Потери в карданном шарнире во многом зависят от угла между соединяемыми валами. С увеличением угла между валами КПД шарнира существенно снижается. Поэтому для уменьшения угла на некоторых автомобилях двигатель располагают с наклоном 2 3°. С этой целью иногда задний ведущий мост автомобиля устанавливают так чтобы ведущий вал главной передачи имел небольшой наклон. Однако уменьшать угол между валами до нуля нельзя так как шарнир может выйти из строя что связано с бринеллирующим воздействием(выдавливаем канавок) игл подшипников на поверхности шипов крестовины уменьшения этого воздействия можно добиться повышением прочности и износостойкости подшипникового узла.

![]() Титул.dwg

Титул.dwg

Минский государственный автомеханический колледж

Учреждение образования

-37 01 02 Автомобилестроение

по преддипломной практике на

"Минский государственный автомеханический колледж"

Усовершенствовать технологический процесс сборки карданной передачи с выполнением реальной части по дисциплине: "Обработка резанием

металлорежущие станки и инструмент"

Пояснительная записка

Консультант по охране труда

Консультант по экономической части

![]() Список использ ист.docx

Список использ ист.docx

Вишняков Н.Н. Вахламов В.К. Нарбут А.Н. Автомобиль. Основы конструкции. – М.: Машиностроение 1986.

Осепчугов В.В. Фрумкин А.К. Автомобиль. Анализ конструкций элементы расчёта. – М.: Машиностроение 1989.

Сокол Т.С. Охрана труда: учебное пособие Т.С. Сокол под общей редакцией Н.В. Овчинниковой. – Мн.: Дизайн ПРО 2005.

Правила Охраны труда на автомобильном транспорте. – Мн.: П68 Тесей: - ЦОТЖ 2002.

Методические указания к выполнению дипломного проекта по дисциплине «Охрана труда». Мн.: МГАК 2011.

Общемашиностроительные нормативы времени на слесарную обработку деталей и слесарно-сборочные работы по сборке машин и приборов в условиях массового крупносерийного и среднесерийного типов производства. – М.: Экономика 1991.

Методические указания по курсовому и дипломного проектированию по дисциплине «Технология сборки автомобилей и техническое нормирование». Мн.: МГАК 2007.

Ярошевич В.К. Савич А.С. Казацкий А.В.. Технология производства автомобилей. – Мн.: “Адукацыя і выхаванне” 2006.

Новиков М.П. Основы технологии сборки машин и механизмов. – М.: Машиностроение 1980.

Чернавский С.А. Курсовое проектирование деталей машин. – М.: Машиностроение 1987.

Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. – М.:Машиностроение 1982.

Методические указания к выполнению дипломного проекта по дисциплине «Экономика предприятия». Мн.: МГАК 2002.

Баргесян Л.М. Налоги и налогооюлажение. – Мн.: ТетраСистемс 2009.

Крум Э.В. Экономика предприятия. Учебное пособие. – Мн.: ТетраСистемс 2010.

Налоговый кодекс Республики Беларусь от 29 декабря 2009 г. N 71-3. Зарегистрирован в Национальном реестре правовых актов Республики Беларусь 30 декабря 2009 г. N 21623.

Шаркова О.Э. Ценообразование. – Мн.: ТетраСистемс 2009.

Богорад А.А. Грузоподъемные и транспортные машины. – М.: Металлургия 1989.

Аршинов В.А. Алексеев Г.А. Резание металлов и режущий инструмент. - М.: Машиностроение 1975.

![]() Заключение.doc

Заключение.doc

Для усовершенствования технологического процесса предложено:

- изменить способ закрепления игольчатого подшипника. Вместо стопорной пластины установить стопорное кольцо что упростит конструкцию и сократит время на сборку;

- применить при запрессовке подшипника пресс вместо молотка и выколотки это сократит время на сборку повысит качество так как при запрессовке ударные нагрузки не желательны и приводят к разрушению деталей;

- применить самостопорящиеся гайки. Самостопорящиеся гайки позволяют обойтись без пружинных шайб и обладают лучшими стопорящими качествами.

Усовершенствование позволило снизить штучно-калькуляционное время для карданного вала с tшт-к к.в. = 394 мин. на tшт-к к.в. усов. = 337 мин. для карданной передачи с tшт-к к.п. = 514 мин. на tшт-к к.п. усов. = 478 мин.

Так же выбрано необходимое технологическое оборудование оснастка. Составлена планировка участка сборки на которой рационально расставлено необходимое оборудование. Были изучены вопросы ресурсо- и энергосбережения а именно влияние использования новейших конструкционных материалов и решений на долговечность и КПД карданной передачи.

Были рассмотрены вопросы охраны труда и окружающей среды при выполнении работ по сборке карданного вала.

В экономической части была рассчитана заработная плата рабочих производственная себестоимость Cпр. к.в.= 1269770 руб. Cпр. к.п.= 5585077 руб. свободная отпускная цена СОЦ к.в. = 1904654 руб. СОЦ к.п. = 8461389 руб.

В дипломном проекте выполнена реальная часть а именно презентации «Сила сопротивления резанию» «Частные случаи расположения равнодействующей силы» «Общий вид токарно-винторезного станка и его составные части» с помощью программы для 3d моделирования 3ds Max. Данные презентации будут использованы в обучении.

![]() Операционная вал2.docx

Операционная вал2.docx

Инструмент (код наименование)

Надеть вилку скользящую поз. 2 на вал поз. 1. Вилка скользящая

должна перемещаться по шлицам без ощутимого зазора.

Завернуть обойму поз.6 на вилку скользящую поз. 2

Проверить угол относительного смещения вилок не более 20

Приспос. контрольное

Оправка 9692-2558 штангенрейсмас

Установить крестовину 543-2202025-01 с фланцем-вилкой поз.4 в

вилку скользящую поз. 2

Подать крестовину 543-2202025-01 в верхнее положение отверс-

тия фланца вилки скользящей поз. 2.

Надеть на крестовину 543-2202025-01 подшипник 804709-к5

совместив паз подшипника 804709-к5 с осью отверстия ушка вилки

Запрессовать подшипник 804709-к5

Выколотка 9827-257 молоток 7850-0103

Поставить крышку поз. 12 и пластину стопорную поз. 13

Завернуть два болта поз. 17 крепления крышки поз.12

Пневмогайковёрт ИП 3113-А

ТУ 22-5579-83 головка 14-08331

Затянуть два болта поз. 17 Мкр=2745 Нм

Ключ динамом. 9696-416 головка 14-08353

Закрепить подшипник на противоположный рожок кестовины в

последовательности от 030 пер. 3

Установить крестовину 543-2202025-01 с фланцем-вилкой поз.4 на

противоположный конец вала в последовательности оп. 030 пер.1

Завернуть в вилку скользящую поз. 2 маслёнку поз. 11. Затяжку

Пневмогайковёрт головка 12-08329

производить 98 1225 Нм

ключ динамометрич. головка 14-08353

Вал балансировать динамически при частоте вращения 780 1560

обмин. Дисбаланс устранять приваркой балансировочных пластин

поз. 7 8 9 10 в количестве не более трёх штук на каждый конец

вала и поворотом вилки скользящей поз.2 на 1800. Допускается

![]() Усоверш_Нормировочная_вал.dwg

Усоверш_Нормировочная_вал.dwg

Запрессовать подшипник 804709-к5 6 Установить кольцо пружинное упорное поз. 18

Повторить операцию 015 со вторым фланцем вилкой

Усовершенствование технологического процесса сборки карданного вала

Надеть и закрепить подшипник 804709-к5 на противоположный рожок кестовины 543-2202025-01 в последовательности от 015 пер. 4

Запрессовать подшипник 804709-к5

Установить кольцо пружинное упорное поз.18 6 Надеть и закрепить подшипник 804709-к5 на противоположный рожок кестовины 543-2202025-01 в последовательности от 030 пер. 3 7 Установить крестовину 543-2202025-01 с фланцем-вилкой поз.4 на противоположный конец вала в последовательности оп. 030 пер.1 Проверить: 1 Полноту и качество сборки

Радиальное биение трубы карданного вала

![]() Маршрутная карта передача.doc

Маршрутная карта передача.doc

Наименование операции

Наименование оборудования

Обозначение документа

Транспортирование (кран подвесной Q=2Т)

Сборочно-подготовительные операции

Транспортирование (кран подвесной Q=2Т)

Сборка карданной передачи

(конвейер сборочный КТ-24)

![]() Операционная вал1.docx

Операционная вал1.docx

Инструмент (код наименование)

Транспортирование деталей и сборочных единиц к месту сборки

Подготовить детали входящие в данный узел к сборке

Поступающие на сборку детали должны быть чистыми. При необ-

Сопло 9684-1088 ветошь510 ГОСТ 463-75

ходимости продуть сжатым воздухом и протереть ветошью

Проверить детали на наличие забоин вмятин коррозии

Резьбу крепёжных изделий смазать смазкой МС – 70 или Литол-24

Снять четыре подшипника 804709-к5 заложить смазку 11 13 г

Установить в проушину фланца-вилки поз. 4 крестовину

Подать крестовину 543-2202025-01 в верхнее положение отверстия

Надеть на крестовину 543-2202025-01 подшипник 804709-к5 сов-

местив паз подшипника с осью отверстия фланца- вилки

Запрессовать подшипник 804709-к5

Выколотка 9827-257 молоток 7850-0103

Поставить крышку поз. 12 и пластину стопорную поз. 13

Завернуть два болта поз. 17 крепления крышки поз.13

Пневмогайковёрт ИП 3113-А

ТУ 22-5579-83 головка 14-08331

Затянуть два болта поз. 17 Мкр=2745 Нм

Ключ динамометрический 9696-416

Надеть и закрепить подшипник 804709-к5 на противоположный

рожок кестовины 543-2202025-01 в последовательности от 015 пер. 4

Повторить операцию 015 со вторым фланцем вилкой

Установить вал поз. 1 в приспособление и зажать

Надеть на шлицевый конец вала поз. 1 обойму сальника поз. 6

Внутренние и наружные шлицы подвижного соединения смазать

![]() Нормировочная_ПЕРЕДАЧА.dwg

Нормировочная_ПЕРЕДАЧА.dwg

Технико-нормировочная карта

Наименование операции

Сокращённое наименование нормативов времени

Кол. одн. обраб. дет.

Объём произ- водственной партии

Единица нормирования

Часовая тарифная ставка

Разряд исп. работ раб.

Расценка с учётом надбавки

ДП 2-37 01 02.01.00.00

Транспортирование 1 Детали поступающие на сборку

вмятин и других дефектов на рабочих поверхностях 2 Наличие коррозии на деталях и узлах не допус- кается. При необходимости протереть ветошью 3 При сборке не допускается повреждение сопрягаемых поверхностей и нарушение геометрии 4 Резьбу крепежных деталей смазать смазкой МС-70 ГОСТ 9762-76 Заменитель: Литол 24 ГОСТ 21150-87 Транспортирование к месту сборки 1 Установить вал карданный поз. 4 согласно чертежу на шасси между средним и задним мостами

совместив отверстия во фланцах вала карданного с отверстиями во фланцах мостов 2 Установить шестнадцать болтов поз.5 в отверстия во фланцах согласно виду В и Г 3 Одеть шестнадцать шайб поз. 10 на болты поз.5 4 Завернуть шестнадцать гаек поз. 7 на болты поз. 5. 5 Затянуть шестнадцать гаек поз. 7 Мкр=68

Нм 6 Установить опору промежуточную поз. 2 на балку 7 Установить четыре шайбы поз. 12 на шпильки 8 Завернуть четыре гайки поз. 9 согласно виду Д. 9 Затянуть четыре гайки поз. 9 Мкр=176

Нм r-0.47083;10 Установить вал карданный поз. 3 согласно чертежу между опорой промежуточной и средним мостом совместив отверстия во фланцах вала карданного с отверстиями во фланцах опоры и моста 11 Установить шестнадцать болтов поз.6 в l-0.2375

отверстия во фланцах согласно виду А и Б l0

Одеть шестнадцать шайб поз. 11 на болты поз.6 l0

s*;13 Завернуть шестнадцать гаек поз. 8 на болты поз. 6 14 Затянуть шестнадцать гаек поз. 8 Мкр=137 157 Нм 15 Установить вал карданный поз. 1 согласно чертежу на шасси между коробкой передач и опорой промежуточной

совместив отверстия во фланцах вала карданного с отверстиями во фланцах коробки передач и опоры промежуточной 16 Установить шестнадцать болтов поз.6 в отверстия во фланцах согласно виду А и Б 17 Одеть шестнадцать шайб поз. 11 на болты поз.6 r-0.47083;18 Завернуть шестнадцать гаек поз. 8 на болты поз. 6. 19 Затянуть шестнадцать гаек поз. 8 Мкр=137 157 Нм Проверить: 1 Полноту и качество сборки 2 Затяжку гаек поз. 7. Мкр=68

Нм 3 Затяжку гаек поз. 9. Мкр=176

Затяжку гаек поз. 8. Мкр=137 157 Нм

![]() Усов Маршрутная карта вал.doc

Усов Маршрутная карта вал.doc

Наименование операции

Наименование оборудования

Обозначение документа

Сборка крестовины и фланца-вилки

Сборка крестовины с фланцем-вилкой и

вилки скользящей вала (стол сборочный)

Контроль приёмочный (стол сборочный)

![]() Нормировочная_вал1.dwg

Нормировочная_вал1.dwg

Технико-нормировочная карта

Наименование операции

Сокращённое наименование нормативов времени

Кол. одн. обраб. дет.

Объём произ- водственной партии

Единица нормирования

Часовая тарифная ставка

Разряд исп. работ раб.

Расценка с учётом надбавки

ДП 2-37 01 02.01.01.00

Резьбу крепёжных изделий смазать смазкой МС - 70 или Литол-24

Снять четыре подшипника 804709-к5

Установить в проушину фланца-вилки поз. 4 крестовину 543-2202025-01

Подать крестовину 543-2202025-01 в верхнее положение отверстия фланца-вилки поз. 4

Надеть на крестовину 543-2202025-01 подшип- ник 804709-к5

совместив паз подшипника с осью отверстия фланца-вилки

Запрессовать подшипник 804709-к5

Поставить крышку поз. 12 и пластину стопорную поз. 13

Повторить операцию 015 со вторым фланцем вилкой

Надеть на шлицевый конец вала поз. 1 обойму сальника поз. 6 и сальник поз. 5

Проверить детали на наличие забоин

Детали должны быть чистыми. При необходимости продуть сжатым воздухом и протереть ветошью

Завернуть два болта поз. 17 крепления крышки поз.12 8 Затянуть два болта поз. 17 Мкр=27

Надеть и закрепить подшипник 804709-к5 на противоположный рожок кестовины 543-2202025-01 в последовательности от 015 пер. 4

Установить вал поз. 1 в приспособление и зажать

Завернуть обойму поз.6 на вилку скользящую поз. 2

Проверить угол относительного смещения вилок не более 2°

Установить крестовину 543-2202025-01 с фланцем-вилкой поз.4 в вилку скользящую поз. 2

Надеть на крестовину 543-2202025-01 подшипник

совместив паз подшипника 804709-к5 с осью отверстия ушка вилки скользящей 4 Запрессовать подшипник 804709-к5

Поставить крышку поз. 12 и пластину стопорную поз. 13 6 Завернуть два болта поз. 17 крепления крышки поз.12. 7 Затянуть два болта поз. 17 Мкр=27

Нм 8 Надеть и закрепить подшипник 804709-к5 на противоположный рожок кестовины 543-2202025-01 в последовательности от 030 пер. 3 9 Установить крестовину 543-2202025-01 с фланцем-вилкой поз.4 на противоположный конец вала в последовательности оп. 030 пер.1 10 Завернуть в вилку скользящую поз. 2 маслёнку поз. 11 1 Балансировка 2 Выбить две стрелки А для отметки взаимного расположения сбалансированного комплекта 1 Проверить затяжку болтов поз. 17 Мкр=27

Нм 2 При необходимости на рабочем месте дотянуть болты поз. 17 до ближайшего совпадения с усиком стопорной пластины 3 Застопорить болты усиками пластины стопорной поз. 13. Усики стопорной пластины без зазора подогнуть к одной из граней болтов. Проверить: 1 Полноту и качество сборки 2 Качество стопорения болтов поз.11

Подать крестовину 543-2202025-01 в верхнее положение отверстия фланца вилки скользящей поз. 2.

Шлицы подвижного соединения смазать Литол-24 s*;4 Надеть вилку скользящую поз. 2 на вал поз. 1.

![]() Нормировочная_вал2.dwg

Нормировочная_вал2.dwg

Радиальное биение трубы карданного вала 4 Радиальный зазор в шарнире Точность допус- кается проверять по отдельным элементам. 5 Угол качания шарниров в каждую сторону от средней оси не менее 20° 6 Суммарный угловой зазор в поперечной плоскости не более 40' под действием Мкр=196 Нм

приложенного к сво- бодному концу карданного вала при неподвижном втором l0

s*;7 Вал должен выдерживать Мкр=14700±10 Нм без разрушения деталей. (Испытание производить в исследовательском центре) 8 Размер длины карданного вала 1080±20 9 Вилка скользящая должна перемещаться по шлицам без ощутимого зазора. Осевое усилие в скользящем соединении не более 147 Н

при ослабленной затяжке. Контроль выборочный не менее 10% l-0.2375

Окрасить в цвет шасси. Поверхность Б и В от краски предохранить

![]() Усоверш_Операционная вал1.docx

Усоверш_Операционная вал1.docx

Инструмент (код наименование)

Усовершенствование технологического процесса

Запрессовать подшипник 804709-к5

Пресс выколотка 9827-257

Установить кольцо пружинное упорное поз.18

Примен. пруж. кольца

Плоскогубцы для установки стопорных колец

Надеть и закрепить подшипник 804709-к5 на противоположный

рожок кестовины 543-2202025-01 в последовательности от 015 пер. 4

Повторить операцию 015 со вторым фланцем вилкой

Закрепить подшипник на противоположный рожок кестовины в

последовательности от 030 пер. 3

Установить крестовину 543-2202025-01 с фланцем-вилкой поз.4 на

противоположный конец вала в последовательности оп. 030 пер.1

Полноту и качество сборки

отсутствует контроль

Радиальное биение трубы карданного вала

Штатив ШМ-3-8 индикатор ИЧ 05 КП1

![]() Маршрутная карта вал.doc

Маршрутная карта вал.doc

Наименование операции

Наименование оборудования

Обозначение документа

Транспортирование (кран подвесной Q=2Т)

Сборочно-подготовительные операции

Сборка крестовины и фланца-вилки

Сборка вилки скользящей и вала

Контроль операционный (стол сборочный)

Сборка крестовины с фланцем-вилкой и

вилки скользящей вала (стол сборочный)

Балансировка (балансировочный станок)

Стопорение болтов (стол сборочный)

Контроль приёмочный (стол сборочный)

Окрашивание (стол сборочный)

![]() Операционная вал3.docx

Операционная вал3.docx

Инструмент (код наименование)

устанавливать под стопорные пластины поз. 6 балансировочные плас-

тины поз. 14 15 16 общей толщиной не более 3 мм на одно ушко вил-

ки. Остаточный дисбаланс 15 Нсм при 1900 2000 обмин –23 Нсм

Выбить две стрелки А для отметки взаимного расположения

Клеймо стрелка 9817-29

сбалансированного комплекта

молоток 7850-0103 ГОСТ 2310-77

Проверить затяжку болтов поз. 17Мкр=2745 Нм

Ключ динамометрич. головка 14-08353

При необходимости на рабочем месте дотянуть болты поз. 17 до

ближайшего совпадения с усиком стопорной пластины

Застопорить болты усиками пластины стопорной поз. 13. Усики

Молоток 7850-0103 ГОСТ 2310-77

стопорной пластины без зазора подогнуть к одной из граней болтов.

зубило 2810-0197 ГОСТ 7211-86

Полноту и качество сборки

Качество стопорения болтов поз.17 усиками пластины стопорной

Радиальное биение трубы карданного вала при базировании по

Штатив ШМ-3-8 ГОСТ 10197-70

присоединительным поврхностям 1 мм не более

индикатор ИЧ 05 КП1 ГОСТ 577-68

Радиальный зазор в шарнире 01 мм не более. Точность допускает-

Приспос. контрольное

Штатив ШМ-3-8 индикатор ИЧ 05 КП1

ся проверять по отдельным элементам.

Угол качания шарниров в каждую сторону от средней оси не

Суммарный угловой зазор в поперечной плоскости не более 40'

под действием Мкр=196 Нм приложенного к свободному концу

карданного вала при неподвижном втором

Вал должен выдерживать Мкр=14700±10 Нм без разрушения

деталей. (Испытание производить в исследовательском центре)

Размер длины карданного вала 1080±20

Рулетка Р2Н2К ГОСТ 7502-89

Вилка скользящая должна перемещаться по шлицам без

ощутимого зазора. Осевое усилие в скользящем соединении не

более 147 Н при ослабленной затяжке. Контроль выборочный не

Окрасить в цвет шасси. Поверхность Б и В от краски предохранить

Кисть КФ75 ГОСТ 10597-87

![]() Усоверш_ПЕРЕДАЧА.dwg

Усоверш_ПЕРЕДАЧА.dwg

Завернуть шестнадцать гаек поз.13 на болты поз. 5 4 Затянуть шестнадцать гаек поз.13 Мкр=117

Нм 6 Завернуть четыре гайки поз.15 согласно виду Д. 7 Затянуть четыре гайки поз. 15 Мкр=280 330 Нм 10 Завернуть шестнадцать гаек поз.14 на болты поз. 6 11 Затянуть шестнадцать гаек поз.14 Мкр=186 206 Нм 14 Завернуть шестнадцать гаек поз. 14 на болты поз. 6 15 Затянуть шестнадцать гаек поз.14 Мкр=186 206 Нм Проверить 2 Затяжку гаек поз.13 Мкр=117

Нм 3 Затяжку гаек поз.15 Мкр=280 330 Нм l-0.2375

Затяжку гаек поз.14 Мкр=186 206 Нм l0

Усовершенствование технологического процесса сборки карданной передачи

![]() Операционная передача2.docx

Операционная передача2.docx

Инструмент (код наименование)

вала карданного с отверстиями во фланцах опоры и моста

Установить шестнадцать болтов поз.6 в отверстия во фланцах

Одеть шестнадцать шайб поз. 11 на болты поз.6

Завернуть шестнадцать гаек поз. 8 на болты поз. 6.

Пневмогайковёрт ИП 3113-А ТУ 22-5579-83

головка 22-08352 ключ 7811-0467

Затянуть шестнадцать гаек поз. 8 Мкр=137 157 Нм

Ключ динамом. 9696-154головка 22-08352

Установить вал карданный поз. 1 согласно чертежу на шасси

между коробкой передач и опорой промежуточной совместив

отверстия во фланцах вала карданного с отверстиями во фланцах

коробки передач и опоры промежуточной

головка 22-08352 ключ 7811-00467

Ключ динамом. 9696-154 головка 22-08352

Полноту и качество сборки

Затяжку гаек поз. 7. Мкр=6864 8826 Нм

Ключ динамом. 9696-153 головка 19-08352

Затяжку гаек поз. 9. Мкр=17651 21574 Нм

Ключ динамом. 9696-409 головка 30-08352

Затяжку гаек поз. 8. Мкр=137 157 Нм

![]() Операционная передача1.docx

Операционная передача1.docx

Инструмент (код наименование)

Детали поступающие на сборку должны быть чистыми не иметь

забоин вмятин и других дефектов на рабочих поверхностях

Наличие коррозии на деталях и узлах не допускается. При

Ветошь 510 ГОСТ 4643-75

необходимости протереть ветошью

При сборке не допускается повреждение сопрягаемых поверхнос-

тей и нарушение геометрии

Резьбу крепежных деталей смазать смазкой МС-70 ГОСТ 9762-76

Заменитель: Литол 24 ГОСТ 21150-87

Технические требования к затяжке по ОСТ 37.001.031-75

Транспортирование к месту сборки

Установить вал карданный поз. 4 согласно чертежу на шасси между

средним и задним мостами совместив отверстия во фланцах вала

карданного с отверстиями во фланцах мостов

Установить шестнадцать болтов поз.5 в отверстия во фланцах

Одеть шестнадцать шайб поз. 10 на болты поз.5

Завернуть шестнадцать гаек поз. 7 на болты поз. 5.

Пневмогайковёрт ИП 3113-А ТУ 22-5579-83

вставка шарн. 9831-938 ключ 7811-0024

Затянуть шестнадцать гаек поз. 7 Мкр=6864 8826 Нм

Ключ динамом. 9696-153 головка 19-08352

Установить опору промежуточную поз. 2 на балку

Установить четыре шайбы поз. 12 на шпильки

Завернуть четыре гайки поз. 9 согласно виду Д.

Пневмогайковёрт ИП 3113-А ТУ 22-5579-83

головка 27-08352 ключ 7811-0041 ГОСТ

Затянуть четыре гайки поз. 9 Мкр=17651 21574 Нм

Ключ динамом. 9696-409головка 30-08352

Установить вал карданный поз. 3 согласно чертежу между опорой

промежуточной и средним мостом совместив отверстия во фланцах

![]() усов Маршрутная карта передача.doc

усов Маршрутная карта передача.doc

Наименование операции

Наименование оборудования

Обозначение документа

Сборка карданной передачи

(конвейер сборочный КТ-24)

![]() Усов_Операционная передача.docx

Усов_Операционная передача.docx

Инструмент (код наименование)

Усовершенствование технологического процесса

Завернуть шестнадцать гаек поз. 13 на болты поз. 5.

Пневмогайковёрт ИП 3113-А ТУ 22-5579-83

вставка шарн. 9831-938 ключ 7811-0024

Затянуть шестнадцать гаек поз. 13 Мкр=1175 1325 Нм

Ключ динамом. 9696-153 головка 19-08352

Завернуть четыре гайки поз. 15 согласно виду Д.

Пневмогайковёрт ИП 3113-А ТУ 22-5579-83

головка 27-08352 ключ 7811-0041

Затянуть четыре гайки поз. 15 Мкр=280 330 Нм

Ключ динамом. 9696-409головка 30-08352

Завернуть шестнадцать гаек поз. 14 на болты поз. 6.

головка 22-08352 ключ 7811-0467

Затянуть шестнадцать гаек поз. 14 Мкр=186 206 Нм

Ключ динамом. 9696-154головка 22-08352

головка 22-08352 ключ 7811-00467

Ключ динамом. 9696-154 головка 22-08352

Затяжку гаек поз. 13 Мкр=1175 1325 Нм

Затяжку гаек поз. 15 Мкр=280 330 Нм

Ключ динамом. 9696-409 головка 30-08352

Затяжку гаек поз. 8. Мкр=186 206 Нм

![]() 0,3 Введение03.doc

0,3 Введение03.doc

Задачей дипломного проекта является усовершенствование технологического процесса сборки карданной передачи в котором будут применены современные инструменты и предложены оптимальные конструкторские решения приспособления и приёмы сборки рассчитаны показатели экономической эффективности.

Автомобили с данной передачей имеют колёсную формулу 8х4 могут эксплуатироваться на всех видах дорог.

В дипломном проекте присутствует реальная часть по дисциплине «Обработка резанием металлорежущие станки и инструмент» а именно объёмное моделирование процессов обработки которое будет представлено как презентация и использоваться в обучении.

![]() 5 экономическая часть2.docx

5 экономическая часть2.docx

Болт М14х15-6g х45.58

Гайка М10х125-6H.5.NF

Гайка М14х15-6H.5.NF

Гайка М16х15-6H.5.NF

Материальные затраты с учетом транспортно-заготовительных расходов Мсб руб. определяется по формуле

Мсб = Мшт · kтзр (32)

где kтзр – оэффициент учитывающий транспортно-заготовительные расходы;

Мсб = 5280080 · 105 = 5544084 руб

2.2 Расчет заработной платы

ЗПобщ = ЗПосн + ЗПдоп (33)

где ЗПосн – основная заработная плата производственных рабочих руб.;

ЗПдоп – дополнительная заработная плата производственных рабочих руб.

Основная заработная плата основных производственных рабочих

определяется как правило на основе сдельных расценок по операциям.

Сдельная расценка Рсд руб. рассчитывается на каждую операцию по формуле

где Сч - часовая тарифная ставка соответствующего разряда руб.час;

tшт-к - норма штучно-калькуляционного времени на выполнение операции мин.

Результаты расчетов сводятся в таблицу 20.

Таблица 20 – Расчет сдельных расценок

Наименование технологической операции

Норма времени tшт-к

Часовая тарифная ставка руб.час

Сдельная расценка Рсд руб.шт

Сборочно-подготовительные операции

Продолжение таблицы 20

Сборка карданной передачи

Итого сдельная расценка на сборочную единицу

Основная заработная платы производственных рабочих ЗПосн руб определяется по формуле

ЗПосн = Рсд · kп (35)

где kпр - коэффициент премии за высокие показатели в работе;

ЗПосн = 2900 · 14 = 4060 руб.

Дополнительная заработная плата ЗПдоп руб. рассчитывается по формуле

ЗПдоп = (kдоп · ЗПосн)100 (36)

где kдоп - процент дополнительной заработной платы %;

ЗПдоп = (15 · 4060)100 = 609 руб.

ЗПобщ = 4060 + 609 = 4669 руб.

2.3 Отчисления в социальные фонды

Отчисления в социальные фонды Осф руб. включают отчисления в Фонд социальной защиты населения и в Фонд страхования работников от несчастных случаев. Определяются по формуле

Осф = (Носф · ЗПобщ)100 (37)

где Носф - норматив отчислений в социальные фонды %;

% - отчисления в Фонд социальной защиты населения;

% - отчисления в Фонд обязательного страхования работников от несчастных случаев.

Осф = (349·4669)100 = 1629 руб

2.4 Расчет затрат на топливо и энергию на технологические цели

Затрат на топливо и энергию на технологические цели Зт руб. определяется по формуле

Зт = (kт · ЗПосн)100 (38)

где kт – процент расходов на топливо и энергию на технологические цели %;

Зт = (40 · 4060)100 = 1624 руб.

2.5 Общепроизводственные расходы

Общепроизводственные расходы Рпр руб. определяются по формуле

Рпр = (Рпр% · ЗПосн)100 (39)

где Рпр% - процент общепроизводственных расходов %;

Рпр = (280 · 4060)100 = 11368 руб.

2.6 Общехозяйственные расходы

Общехозяйственные расходы Рхоз руб.. определяются по формуле

Рхоз = (Рхоз · ЗПосн)100 (40)

где Рхоз% - процент общехозяйственных расходов %;

Рхоз = (260 · 4060)100 = 10556 руб.

2.7 Прочие производственные расходы

Прочие производственные расходы Рпр определяются по формуле

Рпр = kпр(Мсб + ЗПобщ + Осф + Зт + Рпр + Рхоз)100 (41)

где kпр – процент прочих производственных расходов %;

Рпр = 02 ·(5544084+4669+1629+1624 + 11368+10556)100 = 11147 руб.

2.8 Расчет себестоимости

Таблица 21– Калькуляция себестоимости

Материальные затраты на сборочную единицу

Основная заработная платы производственных рабочих

Дополнительная заработная плата

Отчисления в социальные фонды

Затраты на топливо и энергию на технологические цели

Общепроизводственные расходы

Общехозяйственные расходы

Прочие производственные расходы

Производственная себестоимость

Внепроизводственные расходы

Полная себестоимость

Внепроизводственные расходы Рвнепр руб. определяются по формуле

Рвнепр = kвнепр · Спр 100 (42)

где kвнепр – процент внепроизводственных расходов %;

Рвнепр = 1 · 5585077100 = 55850 руб.

2.9 Расчет свободной отпускной цены

Прибыль Пб руб. определяется по формуле

Пр = Рент · С100 (43)

где Рент – рентабельность продукции %;

С - себестоимость руб;

Пр = 25 · 5640927100 = 1410231 руб.

Отпускная цена изготовителя ОЦ руб. рассчитывается по формуле

ОЦ = 5640927+ 1410231 = 7051158 руб.

Свободная отпускная цена СОЦ руб. рассчитывается по формуле

СОЦ = С + Пр + НДС (45)

где НДС – налог на добавленную стоимость руб;

Налог на добавленную стоимость определяется по формуле

НДС = ННДС · ОЦ100 (46)

где ННДС – ставка налога на добавленную стоимость %

НДС = 20 · 7051158100 = 1410231 руб.

СОЦ = 5640927+ 1410231 + 1410231 = 8461389 руб.

Таблица 22 – Свободная отпускная цена

Налог на добавленную стоимость

![]() 4 описание реальной части.docx

4 описание реальной части.docx

Презентации выполнены при помощи программы Autodesk 3ds Max Design 2010. 3ds Max - это комплексный программный продукт для 3D моделирования анимации и рендеринга применяется архитекторами дизайнерами инженерами и специалистами по визуализации для исследования воплощения своих творческих идей на всех этапах - от создания концептуальных моделей до презентаций студийного качества.

Презентация «Сила сопротивления резанию» показывает как раскладывается сила сопротивлению резанию и как эти составляющие воздействуют на резец.

Рисунок 21 - Кадр из презентации «Сила сопротивления резанию»

«Частные случаи расположения равнодействующей» показывает как разлагается равнодействующая сила при токарной обработке при отрезании резцом с режущей кромкой параллельной оси и при резании трубы упорно-проходным резцом.

В презентации «Общий вид токарно-винторезного станка и его составные части» камера плавно передвигается по сцене позволяя рассмотреть станок со

всех сторон получить более живое представление об устройстве станка его основных узлах и механизмах а так же о выполняемых работах основных приспособлениях применяемых на токарно-винторезных станках и основных движениях.

Рисунок 22 - Кадр из презентации «Общий вид токарно-винторезного станка и его составные части»

Презентации записаны на DVD-R диск.

![]() 3 Технологическая часть.docx

3 Технологическая часть.docx

1 Обоснование типа производства

Тип производства согласно ГОСТ 3.1108-74 характеризуется коэффициентом закрепления операций за одним рабочим местом или единицей оборудования и определяется по формуле

где Q – число различных технологических операций выполняемых в течение месяца;

Рр.м. – число рабочих мест на которых выполняются данные операции;

При kз.о.= 375 тип производства мелкосерийный.

2 Определение числа сборочных единиц и составление коплектовочной карты

Базовая деталь определяет положение входящих в данную сборочную единицу других сборочных единиц и деталей. Её для сборки обычно устанавливают в сборочное приспособление. Исходя из вышесказанного базовой деталью в вале карданном является вал поз. 1 в передаче карданной – кроншетйн средний и задний мосты.

Сборочными единицами в вале карданном являются: вал поз. 1 вилка скользящяя поз. 2 при установке они не подвергаются разборке а также крестовина поз.3 так как при её сборке используется селективный метод в технологии предусмотрены соответствующие разборочные работы для установки крестовины в проушины фланца-вилки и вала.

Сборочными единицами в карданной передаче являются: валы поз. 1 3 4 опора промежуточная поз. 2 при установке они не подвергаются разборке.

Для обеспечения ритмичного и непрерывного выпуска изделий стабильного уровня качества была составлена комплектовочная карта приведённая в приложении Б.

3 Обоснование выбранных видов соединений

Таблица1 - Обоснование видов соединений

Наименование соединяемых деталей

Обоснование выбора вида соединения

Крепление - промежуточная опора

Неподвижное разъемное (резьбовое)

Неподвижность удобство сборки-разборки простота соединения

Продолжение таблицы 1

Фланец карданного вала - фланец редуктора моста промежуточной опоры

Неподвижное разъемное(резьбовое)

Необходимость разъема при ремонте неподвижность удобство сборки-разборки простота соединения

Подшипник конический - фланец

Неподвижное неразъёмное (цилиндрическое прессовое)

Необходимость неподвижности стакана подшипника простота соединения

Маслёнка – вилка скользящая

Неподвижное разъёмное(резьбовое)

Необходимость разъема при ремонте неподвижность удобство сборки-разборки

Вилка скользящая-вал

Неподвижное разъемное(шлицевое)

Для передачи вращающего момента и изменения длины

Вал – пластина балансировочная

Неподвижные неразъемные (сварочное)

Обеспечение надёжности простота соединения обеспечение неподвижности

Уплотнение –обой-ма уплотнения

Неподвижное разъёмное (цилиндрическое с натягом)

Вилка скользящая- обойма

Уплотнение - вилка скользящая

Подвижное разъёмное (цилиндрическое с натягом)

4 Выбор методов обеспечения точности сборки

Точность сборки деталей и узлов автомобиля напрямую влияет на качество и надёжность автомобиля при его эксплуатации. Для обеспечения заданных характеристик автомобиля нужно выбрать необходимый метод обеспечивающий заданную точность при сборке. К методам обеспечения точности сборки относят: сборку с полной неполной и групповой взаимозаменяемостью а также сборку с пригонкой и регулированием.

Таблица2 - Выбор методов обеспечения точности сборки

Наименование сопряжения

Номер (по каталогу) и наименование деталей (узлов)

Выбранный метод сборки и его обоснование

Деталь (узел) посадочная поверхность

Резбовое соединение крепления и опоры

Крепление промежуточной опоры

ДП 2-37 01 02.01.02.00

Метод полной взаимозаменяемости

Резьбовое соединение фланеца карданного вала и фланца редуктора моста опоры

ДП 2-37 01 02.01.01.00

ДП 2-37 01 02.01.03.00

ДП 2-37 01 02.01.04.00

Фланец карданного вала

Фланец редуктора моста фланец промежуточной опоры

Посадка подшипника конического во фланец

Подшипник конический

ДП 2-37 01 02.01.11.01

Отверстие фланца-вилки

ДП 2-37 01 02.01.12.01

Резьбовое соединение маслёнки и вилки скользящей

ДП 2-37 01 02.01.12.00

Резьбовое соединение фланца и крышки

ДП 2-37 01 02.01.01.01

ДП 2-37 01 02.01.01.08

Шлицевое соединение вилки скользящей и вала

Посадка уплотнения в обойму H7р6

ДП 2-37 01 02.01.01.02

ДП 2-37 01 02.01.01.03

Резьбовое соед. вилки скользящей и обоймы Н6g6

Посадка уплотнения на вилку скользящую H7р6

5 Технологические инструкции

Для уменьшения трудоемкости разработок технологических процессов сборки сокращения сроков технологической подготовки производства (ТПП) сокращения общего количества документов на предприятии необходимо пользоваться технологическими инструкциями (ТИ) которые разрабатываются на наиболее часто повторяющиеся процессы (операции) включающие в себя общие приемы работ.

Данная технологическая инструкция разработана для сборки и установки карданного вала.

5.1 Оборудование и оснастка

- ветошь510 ГОСТ 463-75;

- выколотка 9827-257;

- молоток 7850-0103 ГОСТ 2310-77;

- пневмогайковёрт ИП 3113-А ТУ 22-5579-83;

- ключи динамометрические 9696-416 9696-153 9696-409 9696-154;

- головки 14-08353 14-08331 12-08329 19-08352 30-08352 22-08352;

- приспособление 9695-1563;

- ключи 9831-678 7811-0024;

- оправка 9692-2558;

- клеймо стрелка 9817-29;

- штангенрейсмас ШР-25-005 ГОСТ 164;

- штатив ШМ-3-8 ГОСТ 10197-70;

- индикатор ИЧ 05 КП1 ГОСТ 577-68;

- приспособления контрольные 9692-4129 9693-1212 9693-1141 9693-1144 9693-11249693-1126 9693-1122;

- рулетка Р2Н2К ГОСТ 7502-89;

- ветошь 510 ГОСТ 4643-75;

- вставка шарнирная 9831-938.

5.2 материалы и компоненты

-МС-70 ГОСТ 9762-76;

-Литол 24 ГОСТ 21150-87.

5.3 Сборка карданного вала

- транспортирование к месту сборки вала;

- сборочно-подготовительные операции;

- сборка крестовины и фланца-вилки;

- сборка вилки скользящей и вала;

- контроль операционный;

- сборка крестовины с фланцем-вилкой и вилки скользящей вала;

- стопорение болтов;

- контроль приемочный.

5.3 Установка карданного вала

– транспортирование к месту установки;

– установить опору и закрепить при помощи болтов;

– установить необходимые валы и закрепить при помощи болтов;

– контроль приёмочный.

- полноту и качество сборки;

- качество стопорения болтов усиками пластины стопорной;

- радиальное биение трубы карданного вала при базировании по присоединительным поврхностям 1 мм не более;

- радиальный зазор в шарнире 01 мм не более. Точность допускается проверять по отдельным элементам;

- угол качания шарниров в каждую сторону от средней оси не

- суммарный угловой зазор в поперечной плоскости не более 40' под действием Мкр=196 Нм приложенного к свободному концу карданного вала при неподвижном втором;

- вал должен выдерживать Мкр=14700±10 Нм без разрушения деталей;

- размер длины карданного вала 1080±20;

- вилка скользящая должна перемещаться по шлицам без ощутимого зазора. Осевое усилие в скользящем соединении не более 147 Н при ослабленной затяжке. Контроль выборочный не менее 10%.

6 Технологическая схема сборки

Для удобства составления технологического процесса составляется технологическая схема сборки которая позволяет наглядно показать весь технологический процесс сборки что обеспечивает лёгкость чтения технологического процесса. Технологическая схема сборки вала карданного и сборки передачи приведена на рисунке 18.

7 Режим работы участка

Участок сборки работает по пятидневной прерывной рабочей неделе.

Рисунок 18 – Технологическая схема сборки

Нерабочие дни – суббота и воскресенье. Рабочих дней в году – 255. Участок работает в две смены. Начало работы для первой смены в 7.00 окончание в 15.30. Перерыв для приема пищи – 30 минут (с 11.30 до 12.00). Начало работы для второй смены 14.30 окончание в 22.50. Перерыв для приема пищи 20 минут (с 19.20 до 19.40). Длительность рабочей смены из расчета работы 40 часов в неделю составляет 8 часов.

8 Расчет годовых фондов времени

Данный расчёт выполняется по методическим указаниям к курсовому и дипломному проектированию по дисциплине "Технология сборки автомобилей и техническое нормирование".

Годовые фонды времени - рабочих оборудования рабочих мест определяют исходя из режима работы участка. Различают два вида годовых фондов времени: номинальный и действительный.

Номинальный годовой фонд времени рабочего Фн.р. ч учитывает полное календарное время работы и определяется по формуле

Фн.р.=[365-(104+dп)]·tсм-tск·nп (2)

где 365 104 - соответственно число дней в году и число выходных дней;

dп – количество праздничных дней в году;

tсм – средняя продолжительность рабочей смены ч;

tск – сокращение длительности смены в праздничные дни ч;

nп – количество праздников в году;

Фн.р. =[365 – (104+6)]8 - 13 = 2037 ч

Действительный годовой фонд времени Фд.р. ч учитывает фактически отрабатываемое время рабочим в течение года с учетом отпуска (годового учебного по болезни) и потерь по уважительным причинам и определяется по формуле

Фд.р.=[365-(104+dп+dо.р.)] )·tсм-tск·nп·nр (3)

где dо.р. - продолжительность отпуска рабочего рабочие дни;

nр – коэффициент учитывающий потери рабочего времени по уважительным причинам;

Фд.р.=[365-(104+6+18)] )·8-1·3·097=1836 ч

Номинальный годовой фонд времени работы оборудования Фн.о. ч учитывает время в течение которого оно может работать при заданном режиме работы и определяется по формуле

Фн.о=.[365-(104+dп)] )·tсм-tск·nп·у (4)

где у – количество смен работы;

Фн.о=.[365-(104+6)] )·8-1·3·2=4074 ч

Действительный годовой фонд времени работы оборудования Фд.о. ч учитывает неизбежные простои оборудования в профилактическом обслуживании и в ремонтах и представляет собой время в течение которого оно может быть полностью загружено производственной работой

Фд.о.=Фн.о.(1-о) (5)

где о - коэффициент учитывающий потери времени на выполнение планово-предупредительного ремонта оборудования;

Фд.о.=4074·(1-003)=3951 ч

Годовой фонд времени рабочего места Фр.м. ч определяется временем в течении которого оно используется при заданном режиме работы участка по формуле 4

Фр.м=[365-(104+6)] )·8-1·3·2=4074 ч

9 Усовершенствование технологического процесса

Для усовершенствования технологического процесса сборки карданного вала предлагается следующее:

- изменить способ закрепления игольчатого подшипника. Вместо стопорной пластины установить стопорное кольцо что упростит конструкцию и сократит время на сборку;

- применить при запрессовке подшипника пресс вместо молотка и выколотки это сократит время на сборку повысит качество так как при запрессовке ударные нагрузки не желательны и приводят к разрушению деталей;

- применить самостопорящиеся гайки. Самостопорящиеся гайки позволяют обойтись без пружинных шайб и обладают лучшими стопорящими качествами.

10 Трудоемкость работ на базовом предприятии

Трудоёмкость прямо влияет на годовой объём работ количество рабочих и

оборудования на экономические показатели.

Таблица 3 - Трудоемкость на базовом предприятии

Номер и наименование

Норма времени Нвр - штучнокалькуляционное tшт-к чел-ч

До усовершенствования

После усовершенствования

0 Сборочно-подготовительные операции

5 Сборка крестовины и фланца-вилки

0 Сборка вилки скользящей и вала

5 Контроль операционный

0 Сборка крестовины с фланцем-

вилкой и вилки скользящей вала

5 Контроль приёмочный

0 Сборка карданной передачи

Трудоемкость сборки для объекта сборки равна

где - трудоемкость сборки узла для эталонных условий чел-ч;

- поправочный коэффициент учитывающий конструктивно-техноло-гические особенности объекта сборки;

- поправочный коэффициент учитывающий величину производственной программы;

- поправочный коэффициент учитывающий разномарочность собираемых объектов;

- поправочный коэффициент учитывающий структуру производственной программы;

tз к.в. усов. =056 чел-ч;

tз к.п. усов.=079 чел-ч;

tк.в. = 065·10·10·10·10 = 065 чел-ч

tк.п. = 085·10·10·10·10 = 085 чел-ч

tк.в.усов. = 056·10·10·10·10 = 056 чел-ч

tк.в.усов. = 079·10·10·10·10 = 079 чел-ч

Годовой объем работ чел-ч по сборке узлов на данном участке составляет

где tΣ - суммарная трудоемкость сборки объекта чел-ч;

N - годовая производственная программа сборки объекта ед;

Тк.в. = 065·120 = 78 чел-ч

Тк.п. = 085·120 = 102 чел-ч

Тк.в. усов. = 056·120 = 672 чел-ч

Тк.п. усов. = 079·120 = 948 чел-ч

11 Выбор организационной формы сборки

Вопрос о выборе той или иной формы сборки решается после определения требуемого количества рабочих мест Хр.м.

Хр.м. = T(Фр.м.н.m) (8)

где - годовой объем работ чел-ч;

Фр.м.н.- годовой номинальный фонд времени рабочего места ч;

- число рабочих одновременно работающих на одном рабочем месте чел.

Хр.м. к.в. = 78(4047·1) = 001

Хр.м. к.п. = 102(4047·1) = 002

Хр.м. к.в. усов. = 672(4047·1) = 001

Хр.м. к.п. усов. = 948(4047·1) = 002

Так как число требуемых рабочих мест Хр.м. 2 то сборка ведётся на стационарных постах

12 Определение состава содержания и последовательности операции сборки

Составленный маршрут оформлен на маршрутной карте технологического процесса сборки.

Содержание операций оформлено на операционной карте.

Маршрутная операционная и нормировочная карты приведены в приложении В.

13 Расчет норм времени

Под технически обоснованной нормой времени понимают время необхо-

димое для выполнения заданного объема работы (операции) при определенных организационно-технических условиях и наиболее эффективном использовании

всех средств производства.

Технически обоснованная норма времени мин для единичного произ-

водства определяется по формуле

Нвр = tоп [1 + (aп-з + aобсл + aотл)100] k2 k3 (9)

где tоп – оперативное время мин;

aп-з aобсл aотл – процент от оперативного времени соответственно на подготовительно - заключительное время время обслуживания рабочего места время на отдых и личные потребности %;

k1 – коэффициент учитывающий число приемов комплексов приемов выполняемых одним рабочим;

k3 – коэффициент учитывающий условия выполнения работ

Таблица 4 – Нормы времени

Оперативное время tоп мин

Норма времени Нвр мин

Трудоемкость сборки t чел-ч

Продолжение таблицы 4

14 Расчет годового объема работ

Для сборочных участков годовой объем работ Т чел-ч равен

где t – трудоемкость сборки объекта чел-ч;

N – годовая производственная программа выпуска данного объекта сборки ед.

Таблица 5 – Расчет годового объема работ

Номер и название операции

Трудоемкость t чел-ч

Годовая производственная программа N ед

Годовой объем работ T чел-ч

Продолжение таблицы 5

0 Сборка крестовины с фланцем-вилкой и вилки скользящей вала

15 Расчет числа основных рабочих

Для выполнения планов расстановки оборудования следует знать численность работающих на участке сборки. Численность всех групп работающих на участке определяется расчетным путем.

Списочное mсп чел и явочное mяв чел количество производственных рабочих определяется по формулам

mсп = ( Т Фд.р )·kп; (11)

mяв = ( Т Фн.р )·kп (12)

где - годовой объем работ чел-ч;

- годовой фонд времени рабочего соответственно действительный и номинальный;

- коэффициент учитывающий перевыполнение рабочими норм выработки;

mсп = ( 1021836 )·095= 005 чел

Принимаем mсп = 1 чел

mяв = ( 102 2037 )·095 = 005 чел

Принимаем mяв = 1 чел

Догружаем рабочего другими видами работ.

16 Выбор и расчёт количества технологического подъёмно-транспортного

оборудования и организационной оснастки

Расчет необходимого количества технологического оборудования по трудоемкости для конкретного вида сборочных работ Хо шт

Фд.о. - действительный годовой фонд времени оборудования ч.

Догружаем оборудование другими видами работ.

Количество потребных в пролете кранов Хкр определяют по формуле

где tкр - среднее время одной крановой операции мин;

nкр - количество крановых операций за смену;

tсм - продолжительность сменыч;

kкр - коэффициент использования крана;

Принимаем Ххр = 1 шт.

Догружаем кран другими видами работ.

Таблица 6 – Ведомость технологического оборудования

Наименование оборудования

Габаритные размеры мм

Сборка вала карданного

Стол сборочный однотумбовый

Балансировочный станок

Продолжение таблицы 6

Сборка передачи карданной

Конвейер сборочный (стационарный пост)

Таблица 7 – Ведомость подъёмно-транспортного оборудования

Сборка вала карданного

Таблица 8 – Ведомость организационной оснастки

Наименование оборуд.

-1-120-100-90-2М ГОСТ 14861

-1-60-40-40-05М ГОСТ 14861

Стеллаж универсальный

17 Выбор технологической оснастки

К технологической оснастке относятся: сборочные приспособления слесарный режущий и вспомогательный инструменты и средства контроля.

Таблица 9 - Ведомость приспособлений и вспомогательного инструмента

Приспособления и вспомогательный инструмент

Приспособление для установки вала

Таблица 10 - Ведомость материалов

Номер и наименование операции

Покрытие лакокрасочное

Таблица 11 - Инструмент для ручных работ

Наименование стандарта

Ключ динамометрический

Пневмогайковёрт ИП 3113-А

Плоскогубцы для установки стопорных колец

Продолжение таблицы 11

Ключи динамометрические

Контрольные приспособления

и измерительный инструмент

Штангенрейсмас ШР-25-005

Приспособления контрольные

Таблица 12 – Ведомость измерительного инструмента

18 Расчёт площади участка

Площадь участка Fуч м2 определяется по формуле:

где fоб – площадь занимаемая напольным оборудованием м2;

kп - коэффициент учитывающий плотность расстановки оборудования на участке;

Fуч к.в. = 57 3= 171 м2

Fуч к.п. = 2626 3 = 7878 м2

Отступление принятой площади участка сборки от расчетной Δ м2 определяется по формуле:

Δ = [(Fф – Fр) Fф] 100% (16)

где Fф – фактическая площадь участка;

Fр – расчетная площадь участка;

Δк.в. = [(168 – 171) 168] 100% = -17%

Отступление Δк.в. = -17% что приемлемо для помещений площадью меньше 100 м2.

Δк.п. = [(665– 7878) 665] 100% = -18%

Отступление Δк.в. = -18% что приемлемо для помещений площадью меньше 100 м2.

19 Технологическая документация

При дипломном проектировании составлена следущая документация:

- комплектовочная карта приведена в приложении Б;

- технологическая схема сборки приведена на рисунке 18;

- маршрутная операционная и нормировочная карты приведены в приложении В;

- планировка участка сборки карданного вала приведена на рисунке 19 планировка участка сборки карданной передачи приведена на рисунке 20.

20 Проектирование планировки участка сборки

Планировка участка сборки карданных валов представлена на рисунке 19.

Таблица 13 - Ведомость применяемого на участке сборки оборудования

- стол сборочный однотумбовый; 2 - Балансировочный станок; 3 - пресс;

- тара; 6 - стеллаж универсальный; 7 - кран подвесной

Рисунок 19 - Планировка участка сборки карданных валов

Планировка участка сборки карданных передач представлена на рисунке 20.

- стол сборочный однотумбовый; 2 - конвейер сборочный; 3 - кран подвесной;

Рисунок 20 - Планировка участка сборки карданных передач

Таблица 14 - Ведомость применяемого на участке сборки оборудования

![]() 6 Охрана труда и окружающей среды.docx

6 Охрана труда и окружающей среды.docx

1 Общие вопросы охраны труда

В данном разделе рассматриваются вопросы охраны труда и окружающей среды при выполнении работ по сборке карданного вала.

Систему законодательных и правовых актов регулирующих вопросы охраны труда в Республике Беларусь составляет: Конституция Республики Беларусь Трудовой кодекс Республики Беларусь Закон Республики Беларусь об охране труда. Закон Республики Беларусь от 23 июня 2008 года № 356-3. Настоящий Закон направлен на регулирование общественных отношений в области охраны труда и реализацию установленного Конституцией Республики Беларусь права граждан на здоровье и безопасные условия труда.

Основной задачей охраны труда является соблюдение всеми работающими нормативов и правил по трудовому законодательству технике безопасности промышленной санитарии и гигиене труда. Несоблюдение этих правил и нормативов в большинстве случаев приводит к несчастным случаям работающих.

Работающий имеет право на:

Получение от работодателя достоверной информации о состоянии условий и охраны труда на рабочем месте а также о средствах защиты от воздействия вредных и (или) опасных производственных факторов.

Рабочее место соответствующее требованиям по охране труда.

Обеспечение необходимыми средствами коллективной и индивидуальной защиты санитарно-бытовыми помещениями устройствами.

Отказ от выполнения порученной работы в случае не предоставления ему средств индивидуальной защиты непосредственно обеспечивающих безопасность труда.

Соблюдать требования по охране труда а также правила поведения на территории организации в производственных вспомогательных и бытовых помещениях.

Использовать и правильно применять средства индивидуальной и коллективной защиты.

Проходить в установленном законодательством порядке медицинские осмотры подготовку переподготовку стажировку инструктаж повышение квалификации и проверку знаний по вопросам охраны труда.

Оказывать содействие и сотрудничать с нанимателем в деле обеспечения здоровых и безопасных условий труда немедленно извещать своего непосредственного руководителя или иное должностное лицо нанимателя о неисправности

оборудования инструмента приспособлений транспортных средств средств защиты об ухудшении состояния своего здоровья.

Работодатель обязан:

Обеспечивать безопасность при эксплуатации территории производственных зданий оборудования технологических процессов и применяемых в произ-

водстве материалов а также эффективную эксплуатацию средств индивидуальной и коллективной защиты.

Осуществлять подготовку (обучение) инструктаж переподготовку стажировку повышение квалификации и проверку знаний работающих по вопросам охраны труда в порядке установленном Правительством Республики Беларусь или уполномоченным им органом.

Информировать работающих о состоянии условий и охраны труда на рабочем месте о существующем риске повреждения здоровья и полагающихся средствах индивидуальной защиты компенсациях по условиям труда.

Обеспечивать в установленном законодательством порядке расследование и учет несчастных случаев на производстве профессиональных заболеваний аварий разработку и реализацию мер по их профилактике.

Осуществлять обязательное страхование работающих от несчастных случаев на производстве и профессиональных заболеваний в соответствии с законодательством.

Обеспечивать режим труда и отдыха работников установленный законодательством коллективным договором соглашением трудовым договором.

Осуществлять постоянный контроль за соблюдением нормативных правовых актов по охране труда.

Система проведения инструктажей.

Вводный инструктаж проводится со всеми принимаемыми на работу а также с командированными учащимися студентами прибывшими на обучение или практику проводит специалист по охране труда. Проведение вводного инструктажа фиксируется в журнале вводного инструктажа.

Первичный инструктаж на рабочем месте проводят со всеми вновь принятыми в организацию переводимыми из одного подразделения в другое командированными учащимися студентами прибывшими на обучение или практику с работниками выполняющими новую для них работу. Первичный инструктаж на рабочем месте проводят индивидуально с каждым работником с практическим показом безопасных приемов и методов труда в соответствии с инструкциями по охране труда разработанными для отдельных профессий или видов работ. Также первичный инструктаж допускается проводить с группой работников обслуживающих однотипное оборудование и в пределах общего рабочего места. Первичный инструктаж проводит непосредственно руководитель работ. Данные в журнале регистрации инструктажа по охране труда или личной карточке прохождения обучения указывается наименование программы или номера инструкции по которым проведен инструктаж. Каждый вновь прибывший проходит стажировку от 2 до 14 смен затем допускается к самостоятельной работе.

Повторный инструктаж проходят все работники независимо от их квалификации образования и стажа работы не реже одного раза в шесть месяцев. Повторный инструктаж проводят индивидуально или с группой работников обслуживающих однотипное оборудование в целях закрепления знаний безопасных методов и приемов труда по программе первичного инструктажа на рабочем месте.