Тягово-динамический расчет Volkswagen Passat B6 с разработкой и прочностным расчетом агрегата трансмиссии

- Добавлен: 25.01.2023

- Размер: 1 MB

- Закачек: 2

Описание

Тягово-динамический расчет Volkswagen Passat B6 с разработкой и прочностным расчетом агрегата трансмиссии

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() Спецификация.spw

Спецификация.spw

МКПП VW Passat B6 2005

синхронизатора 3-й и

синхронизатора 1-й и

Ведомая шестерня 4-й

Ведомая шестерня 3-й

Ведомая шестерня 2-й

Ведомая шестерня 1-й

Ведомая шестерня 5-й

Фланец приводного вала

Игольчатый подшипник

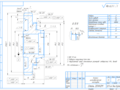

![]() вал первичный пассат.cdw

вал первичный пассат.cdw

ГрГУ им. Янки Купалы

![]() ПЗ.docx

ПЗ.docx

1. Расчёт требуемой мощности двигателя6

2. Построение внешней скоростной характеристики двигателя7

3. Расчет передаточных чисел трансмиссии9

Проверочный тяговый расчет автомобиля12

1. Расчет кинематической скорости автомобиля по передачам12

2. Расчет тяговой характеристики автомобиля12

3. Расчет динамической характеристики автомобиля13

4. Расчет ускорений автомобиля по передачам13

5. Расчет времени и пути разгона автомобиля до максимальной скорости15

Расчет топливно-экономической характеристики автомобиля18

1. Расчет баланса и степени использования мощности18

2. Расчет расхода топлива20

Описание агрегата автомобиля - прототипа22

1. Подробное описание конструкции агрегата22

2. Принцип и последовательность работы агрегата его кинематическая схема25

Прочностной расчёт агрегата27

1. Проектировочный расчёт27

1.1. Выбор твердости термической обработки и материала колес27

1.2. Выбор основных параметров КПП28

1.3. Определение минимального числа зубьев шестерни первой передачи29

1.4. Определение числа зубьев зубчатых колес КПП30

1.5. Корректировка межосевого расстояния и передаточных чисел КПП32

1.6. Определение геометрических размеров зубчатых колес КПП.32

1.7. Определение числа зубьев зубчатых колёс передачи заднего хода33

1.8. Определение сил действующих в зацеплении зубчатых колес35

2 Проверочный расчёт36

Список использованных информационных источников41

Целью курсового проекта является систематизация и закрепление знаний полученных при изучении теоретического курса дисциплины «Автомобили».

Задачей данного курсового проекта является тягово-динамический расчет автомобиля с разработкой и прочностным расчётом коробки переключения передач.

В результате освоения теоретического курса дисциплины «Автомобили» студенты должны

иметь представление:

- об эксплуатационных свойствах современных автомобилей их важности и взаимосвязи между ними;

- методы оценки эксплуатационных свойств автомобилей;

- роль и значение эксплуатационных свойств автомобиля тенденции их развития;

- методы расчета и проектирования основных параметров автомобиля;

- методы расчета топливной экономичности автомобиля;

- рассчитывать и проектировать кинематическую схему узлов и агрегатов автомобиля;

- выбирать параметры автомобиля оценивать его потребительские свойства;

- для самостоятельного решения задач в области проектирования параметров автомобиля использования технических регламентов нормативных документов ЕЭК ООН справочной литературы и других информационных источников при выборе и расчете основных параметров автомобиля; работы с компьютерной техникой в режиме пользователя для выполнения расчетов параметров автомобиля в курсовом проектировании.

ПРОЕКТИРОВОЧНЫЙ ТЯГОВЫЙ РАСЧЕТ АВТОМОБИЛЯ

1. Расчёт требуемой мощности двигателя

Определим мощность необходимую для обеспечения движения автомобиля с заданной максимальной скоростью :

где - мощность необходимая для обеспечения движения автомобиля с заданной максимальной скоростью кВт;

- полная масса автомобиля кг;

- ускорение свободного падения мс2;

- коэффициент сопротивления качению;

- коэффициент сопротивления качению при движении автомобиля с малой скоростью (до 10-15мс);

- коэффициент обтекаемости;

- площадь лобового сопротивления м2;

- колея передних колес м;

- высота автомобиля м;

- коэффициент полезного действия трансмиссии;

- коэффициент коррекции.

На прототипе установлен дизельный двигатель Volkswagen 19 TDI.

Параметры двигателя:

Рабочий объем – 1896 см3;

Максимальная мощность 77 кВт при 4000 обмин (419 с-1);

Максимальный крутящий момент 250 Нм при 1900 обмин (199 с-1);

Данный двигатель удовлетворяет результатам расчета.

2. Построение внешней скоростной характеристики двигателя

Зависимость текущих значений эффективной мощности от условий скорости вращения коленчатого вала устанавливается формулой

где - максимальная эффективная мощность двигателя кВт;

- значение угловой скорости вращения коленчатого вала соответствующее максимальной мощности радс;

- коэффициенты зависящие от типа и конструкции двигателя.

Для дизельных двигателей . Значения принимаем от минимальной устойчивой скорости до максимальной . Для дизельного .

Для угловой скорости вращения коленчатого вала двигателя 838радс получаем

Для расчета текущих значений крутящего момента используется формула:

Для угловой скорости 838 радс получаем

Для остальных значений угловой скорости вращения коленчатого вала двигателя значения эффективной мощности и крутящего момента рассчитываются аналогично. Принятые значения и рассчитанные и сводим в таблицу 1. 1.

Таблица 1. 1 – Результаты расчета внешней скоростной характеристики двигателя скоростной тяговой и динамической характеристик и графиков ускорений автомобиля

3. Расчет передаточных чисел трансмиссии

При принятом и для заданного значения передаточное число главной передачи определяется по формуле:

где - угловая скорость коленчатого вала двигателя при максимальной скорости радс.

- передаточное число высшей ступени коробки передач.

- радиус качения колеса м.

- коэффициент деформации шины м.

- номинальный радиус колеса м.

- посадочный диаметр шины м.

- высота профиля шины м.

Так как для радиальных шин то получаю:

Передаточное число первой передачи необходимое по условию преодоления максимального сопротивления дороги определяется по формуле:

где- коэффициент сопротивления дороги:

- максимальный преодолеваемый подъем;

- максимальный крутящий момент;

Принято также проверять полученное передаточное число по условию отсутствия буксования на дороге с хорошим коэффициентом сцепления ( )

где Ma1 – нагрузка на ведущую ось кг;

mg1 - коэффициент динамического перераспределения вертикальных реакций на ведущую ось.

Для переднеприводного автомобиля:

где hg — высота центра масс автомобиля м;

Условие выполнено пробуксовки передних ведущих колес на чистом сухом асфальтобетоне при полной загрузке автомобиля не будет.

Продолжим расчет передаточных чисел в КП. Определение передаточных чисел второй третьей и четвертой передач выполняют с помощью различных прогрессий: ряды чисел передач легковых автомобилей чаще всего по гиперболическому ряду обеспечивающему наилучшую динамику автомобиля на высоких скоростях (высшие передачи например 3 и 4 оказываются сближенными):

где k- номер рассчитываемой передачи; n - номер прямой передачи.

ПРОВЕРОЧНЫЙ ТЯГОВЫЙ РАСЧЕТ АВТОМОБИЛЯ

1. Расчет кинематической скорости автомобиля по передачам

Кинематическая скорость автомобиля в функции угловой скорости коленчатого вала двигателя определяется по формуле:

Для других значений скоростей коленчатого вала и других передач расчет производится аналогично. Значения скоростей записываем в соответствующие графы таблицы 1. 1 и по ним строим график.

2. Расчет тяговой характеристики автомобиля

Касательная сила тяги на ведущих колесах автомобиля определяется выражением

Для движения автомобиля на первой передаче при скорости вращения коленчатого вала двигателя c-1 определяем значение касательной силы тяги на ведущих колесах:

Для остальных значений угловой скорости вращения коленчатого вала двигателя и высших передач значения касательной силы тяги на ведущих колесах автомобиля рассчитываем аналогично и результаты сводим в таблицу1. 1.

Сила сопротивления воздуха при движении автомобиля определяется выражением

где - коэффициент обтекаемости.

Для движения автомобиля со скоростью мс сила сопротивления воздуха равна:

Для остальных значений угловой скорости и высших передач значения силы рассчитываем аналогично и результаты сводим в таблицу1. 1.

Свободная сила тяги определяется выражением

По полученным значениям строим график зависимости называемый тяговой характеристикой автомобиля.

3. Расчет динамической характеристики автомобиля

Отношение свободной силы тяги () к весу автомобиля () называется динамическим фактором ().

Для соответствующего значения свободной силы тяги определяем значения динамического фактора автомобиля

Рассчитанные значения динамического фактора для каждой передачи при расчетных значениях угловой скорости коленчатого вала двигателя заносятся в соответствующие графы таблицы 1. 1 и по ним строится динамическая характеристика автомобиля.

4. Расчет ускорений автомобиля по передачам

Максимально возможные ускорения автомобиля при движении в заданных дорожных условиях вычисляются используя динамическую характеристику по формуле:

где - динамический фактор;

- коэффициент дорожного сопротивления при предельных условиях движения;

- коэффициент учета вращающихся масс для i-ой передачи

- передаточное число коробки передач на рассчитываемой передаче.

Принимаем ; . Следовательно коэффициент учета вращающихся масс для первой передачи равен:

для четвертой передачи

Ускорение автомобиля на первой передаче при угловой скорости вращения коленчатого вала c-1 равно:

Для остальных значений угловой скорости вращения коленчатого вала двигателя и высших передач значения ускорения автомобиля рассчитываются аналогично результаты сводятся в таблицу 1. 1. В таблицу вносятся также рассчитанные значения коэффициентов учета вращающихся масс и по полученным данным строится график ускорений автомобиля. Используя график ускорений можно определить оценочные критерии приемистости автомобиля.

5. Расчет времени и пути разгона автомобиля до максимальной скорости

Разгонную характеристику определяют по ГОСТ 22576-90 для частичной загрузки автомобиля 160 кг.

Считается что в каждом интервале скоростей автомобиль разгоняется с постоянным ускорением . Его величину определяют по формуле:

где и - ускорения соответственно в начале и в конце интервала скоростей (находят по графику).

При изменении скоростей от до среднее ускорение равно:

Следовательно время разгона в том же интервале скоростей

Аналогично рассчитанное время разгона остальных интервалов скоростей заносим в соответствующие графы таблицы 2. 1.

Общее время разгона от минимально устойчивой скорости до конечной определим как

где - время переключения передач.

Средняя скорость в первом интервале

Аналогично определяю средние скорости остальных интервалов скоростей и заношу в соответствующие графы таблицы 2. 1.

Путь разгона в первом интервале скоростей от скорости до проходимый за время рассчитывается по выражению:

Аналогично определяем пути разгона остальных интервалов скоростей и заносим в соответствующие графы таблицы 2. 1.

Полный путь разгона автомобиля от скорости до определяется по выражению:

Длительность переключения зададим 05 с. Потерей скорости в процессе переключения передач пренебрежем.

Пути пройденные автомобилем за время переключения передач:

где - скорость автомобиля при которой переключают передачу.

Рассчитаем путь пройденный автомобилем за время переключения с первой на вторую передачу:

Результаты расчетов сводим в таблицу2. 1 и иллюстрируем графиками времени и пути разгона автомобиля.

Таблица 2. 1 – Результаты расчета времени и пути разгона автомобиля

РАСЧЕТ ТОПЛИВНО-ЭКОНОМИЧЕСКОЙ ХАРАКТЕРИСТИКИ АВТОМОБИЛЯ

Топливно-экономическая характеристика представляет зависимость путевого расхода топлива от скорости движения автомобиля при различных коэффициентах дорожного сопротивления.

Расчет топливно-экономической характеристики осуществляется с использованием данных расчета тягово-динамических характеристик автомобиля.

1. Расчет баланса и степени использования мощности

Расчет баланса мощности автомобиля выполняется на высшей передаче при двух значениях коэффициента дорожного сопротивления. Для этого при расчетных значениях угловой скорости коленчатого вала двигателя и соответствующих им значениях скорости автомобиля вычисляются:

)Мощность подводимая к ведущим колесам автомобиля

)Мощность необходимая для преодоления сопротивления воздуха:

)Мощность необходимая для преодоления дорожного сопротивления:

где - полная масса автомобиля кг;

- ускорение свободного падения;

- коэффициент дорожного сопротивления;

- скорость автомобиля мс.

Расчет выполнить для двух значений коэффициента дорожного сопротивления: - заданного в задании и большего на 0005.

Результаты расчета сводим в таблицу 3. 1 и иллюстрируем графиком баланса мощности. На график наносятся кривые и .

)Степень использования мощности:

)Степень использования угловой скорости коленчатого вала двигателя:

где - текущие значения скорости автомобиля и угловой скорости коленчатого вала двигателя;

- значения скорости автомобиля и угловой скорости коленчатого вала двигателя при максимальной мощности двигателя.

Результаты расчета и заносим в таблицу 3. 1.

Таблица 3. 1 – Результаты расчета баланса мощности и расхода топлива

2. Расчет расхода топлива

)Удельный расход топлива определяется по выражению

где - удельный расход топлива двигателем при максимальной мощности г(кВтч) принимаемый на 5 10% больше минимального удельного расхода задаваемого в задании;

- коэффициент учитывающий изменение в зависимости от степени использования мощности определяемый при приближенных расчетах как для дизельных двигателей и для карбюраторных двигателей;

- коэффициент учитывающий изменение в зависимости от степени использования угловой скорости коленчатого вала двигателя определяемый для всех типов автомобилей по выражению .

)путевой расход топлива рассчитываю по выражению:

где - удельный расход топлива г(кВтч);

- мощность затрачиваемая на движение автомобиля кВт;

- плотность топлива принимаемая равной 730кгм3 для бензина и 860 кгм3 для дизельного топлива;

- скорость автомобиля мс;

- КПД трансмиссии автомобиля.

Результаты расчета заносим в таблицу 3. 1 и представляем в виде топливно-экономической характеристики автомобиля.

ОПИСАНИЕ АГРЕГАТА АВТОМОБИЛЯ - ПРОТОТИПА

1. Подробное описание конструкции агрегата

Коробка передач 0A4 весьма компактна. Она имеет 5 передач и применяется на переднеприводных автомобилях. Коробка выполнена по двухвальной схеме с дополнительной осью для шестерни заднего хода. Шестерни первичного и вторичного валов косозубые постоянного зацепления. Все шестерни-каретки на игольчатых подшипниках благодаря чему достигается высокая плавность хода. Шестерни задней передачи прямозубые. Включение 1-ой и 2-ой передач осуществляется на вторичном валу 3-ей 4-ой и 5-ой передач – на первичном валу. Для включения передачи заднего хода имеется промежуточная шестерня заднего хода на отдельной оси между первичным и вторичным валами которая изменяет направление вращения вторичного вала. Все передачи синхронизированы; 1-ая и 2-ая передачи имеют двойную синхронизацию. Крутящий момент передается через шестерню вторичного вала (ведущую шестерню главной передачи) на ведомое зубчатое колесо главной передачи и тем самым на дифференциал.

Опоры первичного вала: цилиндрический роликовый подшипник в картере сцепления (подвижная посадка) и радиальный шариковый подшипник (неподвижная посадка) в подшипниковом щите картера коробки передач. Для снижения массы первичного вала в нем выполнено глубокое продольное сверление. Первичный вал выполнен в виде блока шестерен 1-ой и 2-ой передач шестерни заднего хода. На первичном валу свободно на игольчатых подшипниках установлены шестерни-каретки 3-ей 4-ой и 5-ой передач. Ступицы синхронизаторов 3-ей4-ой и 5- ой передач жестко закреплены на шлицах первичного вала. После включения какой-либо передачи соответствующая шестерня-каретка связана с первичным валом. Шестерни-каретки удерживаются на первичном валу посредством стопорных колец.

Рисунок 4.1 – Первичный вал

Опоры вторичного вала имеют неподвижную и подвижную посадки. Вторичный вал как и первичный вал имеет в качестве опор: цилиндрический роликовый подшипник в картере сцепления (подвижная посадка); радиальный шарикоподшипник (неподвижная посадка) который закреплен в подшипниковом щите картера коробки передач. Для снижения массы вторичного вала в нем выполнено глубокое продольное сверление.

Шестерни 3-ей 4-ой и 5-ой передач и ступица синхронизаторов 1-ой2-ой жестко закреплены на шлицах вторичного вала. Шестерни и ступица удерживаются на вторичном валу посредством стопорных колец. На вторичном валу свободно на игольчатых подшипниках установлены шестерни-каретки 1-ой и 2-ой передач.

Рисунок 4.2 – Вторичный вал

Новым техническим решением в устройстве коробки передач является использование модульного подхода. В виде модуля выполнен подшипниковый щит с двумя радиальными шарикоподшипниками. Таким образом радиальные шарикоподшипники установлены в картере коробки передач не напрямую а через подшипниковый щит.

Весь пакет валов и шестерен подсобирают на подшипниковом щите вне картера коробки передач и затем этот пакет просто вставляют в картер коробки передач.

Первичный и вторичный валы имеют неподвижную посадку в радиальных шарикоподшипниках; сами шарикоподшипники запрессованы в подшипниковый щит. Шарикоподшипники фиксируются в рабочем положении фигурной шайбой. Шайба закреплена сваркой в подшипниковом щите. От попадания в радиальные шарикоподшипники продуктов износа находящихся в трансмиссионном масле подшипники защищены радиальными уплотнительными кольцами. Подшипниковый щит посредством буртика запрессован в картер коробки передач и закреплен в нем шестью болтами.

Рисунок 4.3 – Первичный и вторичный валы в сборе

2. Принцип и последовательность работы агрегата его кинематическая схема

Ручная коробка переключения передач помещена в литой легкосплавный картер присоединенный к левому торцу блока цилиндров. На пятиступенчатых РКПП шестерни пятой передачи находятся в отдельном корпусе на торце РКПП.

Вращение передается от коленчатого вала двигателя через узел сцепления на первичный (ведущий) вал РКПП. Первичный вал снабжен шлицами на которые установлен ведомый диск сцепления. С первичного вала на котором находятся все ведущие шестерни передач вращение передается на вторичный (ведомый) вал РКПП на котором расположены ведомые шестерни всех передач. Все передачи синхронизированы. От вторичного вала вращение передается на главную передачу и дифференциал от которых приводятся в движение приводные валы. Свободное вращение сателлитов дифференциала на своих осях позволяет при прохождении поворотов внутреннему колесу вращаться медленнее наружного.

Первичный и вторичный валы коробки расположены параллельно друг другу а также параллельно коленчатому валу и приводным валам. Шестерни первичного и вторичного валов находятся в постоянном зацеплении. На нейтральной передаче шестерни на обоих валах вращаются свободно не передавая вращение к ведомой шестерне главной передачи. На первых трех передачах обороты выходного вала ниже оборотов входного вала; на четвертой передаче оба вала вращаются примерно с одинаковой частотой а на пятой передаче обороты выходного вала выше оборотов входного вала.

Для синхронизации частоты вращения ведущего и ведомого валов РКПП часть одного вала скользит посредством элементов трения относительно части другого вала. За счет трения быстрее вращающийся вал замедляется до тех пор пока оба вала не станут вращаться с одинаковой частотой.

Переключение передач осуществляется при помощи установленной на полу салона кулисы посредством механизма выбора передач. Механизм состоит из набора вилок переключения при помощи которых скользящие муфты синхронизаторов перемещаются вдоль вала осуществляя блокировку шестерен соответствующих передач.

Рисунок 4.4 – Кинематическая схема передачи крутящего момента

ПРОЧНОСТНОЙ РАСЧЁТ АГРЕГАТА

1. Проектировочный расчёт

1.1. Выбор твердости термической обработки и материала колес

В зависимости от вида изделия условий его эксплуатации и требований к габаритным размерам выбирают необходимую твердость колес и материалы для их изготовления. Для силовых передач чаще всего применяют стали. Передачи со стальными зубчатыми колесами имеют минимальную массу и габариты тем меньшие чем выше твердость рабочих поверхностей зубьев которая в свою очередь зависит от марки стали и варианта термической обработки.

Выберем материал для изготовления колеса и шестерни сталь 20ХН2М термическая обработка: шестерня и колесо – цементация закалка твердость поверхности 57 64 HRCэ.

Допускаемые контактные напряжения для шестерни и для колеса определяют по общей зависимости (но с подстановкой соответствующих параметров для шестерни и колеса) учитывая влияние на контактную прочность долговечности (ресурса) шероховатости сопрягаемых поверхностей зубьев и окружной скорости:

где — предел контактной выносливости который вычисляется по эмпирическим формулам в зависимости от материала и способа термической обработки зубчатого колеса и средней твердости на поверхности зуба (МПа)

— коэффициент долговечности учитывает влияние ресурса(;

— коэффициент учитывающий влияние шероховатости сопряженных поверхностей зубьев();

— коэффициент учитывающий влияние окружной скорости ();

— коэффициент запаса прочности().

Предварительная величина допускаемого контактного напряжения:

Расчетное допускаемое напряжение:

Допускаемые напряжения изгиба зубьев шестерни и колеса :

где — коэффициент запаса прочности();

— коэффициент долговечности();

— коэффициент учитывающий влияние шероховатости переходной поверхности между зубьями();

— коэффициент учитывает двусторонние приложение нагрузки();

— предел выносливости. Для шестерни и колеса МПа.

Подставив значения подсчитаем:

1.2. Выбор основных параметров КПП

Межосевое расстояние КПП можно предварительно определить по эмпирической формуле:

где Мвед – момент на ведомом валу КПП при включенной первой передаче; Нм ;

Рассчитаем межосевое расстояние:

Принимаем А=66 (мм).

Выбираем по ГОСТ9563-60 значение нормального модуля зацепления зубчатых колес:

для легковых автомобилей (мм).

К основным параметрам механических КПП относятся и передаточные числа её ступеней. В двухвальных КПП где отсутствует пара шестерен постоянного зацепления передаточные числа ступеней равны ранее принятым.

В КПП современных автомобилей с целью повышения плавности работы зубчатых передач снижения уровня шума и повышения прочности зубьев используются в основном косозубые зубчатые колёса соединяемые с помощью синхронизаторов. В связи с этим уже на этом этапе проектирования необходимо выбрать угол наклона зубьев косозубых зубчатых колес. Рекомендуется принимать: 20о 35о для грузовых автомобилей автобусов и спецавтомобилей; = 25o 45o – для легковых автомобилей. В процессе выполнения расчета угол наклона зубьев может корректироваться.

1.3. Определение минимального числа зубьев шестерни первой передачи

Из всех шестерен КПП самыми минимальными размерами и минимальным числом зубьев обладает ведущая шестерня первой передачи. В связи с этим ведущая шестерня первой передачи будет в КПП одной из самых нагруженных. Число зубьев ведущей шестерни первой передачи может быть определено по формуле:

Z1’ = (2A cos) [mn (i1+1)]

Если получено число зубьев Z1’ 17 то зубья шестерни первой передачи необходимо изготавливать со смещением исходного контура то есть с высотной коррекцией. Значение коэффициента смещения исходного контура следует выбирать по номограмме в зависимости от угла наклона зубьев шестерни (для прямозубой шестерни =0).

Если ведущая шестерня первой передачи косозубая (на кинематической схеме показано включение первой передачи с помощью муфты или синхронизатора) то её зубья требуют коррегирования только в случае если выбранный по номограмме Xmin>0. Если Xmin0 то коррегирования не требуется. При выявлении необходимости коррегирования зубьев ведущей шестерни первой передачи зубья сопряженного с этой шестерней ведомого зубчатого колеса также требуют коррекции но коррекции противоположного знака. Значения выбранных коэффициентов смещения исходного контура шестерни и сопряженного с ней зубчатого колеса необходимо привести в данном подразделе проекта.

1.4. Определение числа зубьев зубчатых колес КПП

По числу зубьев шестерни первой передачи определяем число зубьев ведомого зубчатого колеса первой передачи.

Для определения числа зубьев других пар зубчатых колес КПП необходимо определить суммарное число зубьев пар шестерен каждой передачи КПП. Суммарное число зубьев пары зубчатых колес первой передачи

Суммарные числа зубьев других пар зубчатых колес КПП (косозубых) имеющих одно межосевое расстояние А и равные модули mN с парой шестерен первой передачи могут быть определены по зависимостям:

если зубчатые колеса первой передачи косозубые Z = Z1.

Суммарное число зубьев других пар прямозубых зубчатых колес КПП принимается равным суммарному числу зубьев пары шестерен первой передачи.

Числа зубьев отдельных шестерен различных передач КПП и пары шестерен постоянного зацепления определятся по формулам

для ведущих шестерен Z’i =Z (ii +1)

для ведомых зубчатых колес Z”i =Z - Z’i

1.5. Корректировка межосевого расстояния и передаточных чисел КПП

Межосевое расстояние КПП для косозубых пар зубчатых колес определяется по формуле:

Окончательно принимаем А=66 (мм)

Передаточные числа ступеней КПП корректируются по формуле:

1.6. Определение геометрических размеров зубчатых колес КПП.

Диаметры зубчатых колес КПП определяются по ниже приведенным формулам.

диаметр делительной окружности d = mN*Zi cos

диаметр окружности вершин зубьев da = d + 2mN(1+Xmin)

диаметр окружности впадин зубьев df = d - 2mN(125 -Xmin)

где Xmin – коэффициент смещения исходного контура зубьев.

Для первой передачи имеем:

Ширина венцов зубчатых колес определяется в зависимости от модуля по формуле

где а – коэффициент ширины венца зубчатых колес по модулю;

а = 45-65 – для прямозубых зубчатых колес;

а = 70 86 – для косозубых зубчатых колес;

После определения геометрических параметров зубчатых колес КПП необходимо проверить зубчатые колеса по коэффициенту торцевого перекрытия который должен быть не меньше 1.

1.7. Определение числа зубьев зубчатых колёс передачи заднего хода

Число зубьев зубчатых колёс передачи заднего хода и передаточное число передачи заднего хода определяется из условия примерного равенства передаточных чисел пары шестерен первой передачи КПП и шестерен передачи заднего хода.

Если передача заднего хода в КПП реализуется путём введения в зацепление одной паразитной шестерни с ведущей и ведомой шестернями заднего хода то передаточное число передачи определяется следующим образом:

iзх = ZпарZ’зх * Z”зхZпар = Z”зхZ’зх

В первом случае число зубьев ведущей и ведомой шестерен заднего хода определяется из условия обеспечения между вершинами их зубьев гарантированного зазора = mN по формуле

Выбрав числа зубьев шестерен заднего хода следует определить геометрические размеры этих шестерен и межосевое расстояние пар шестерен: ведущая шестерня заднего хода – паразитная шестерня (первая шестерня блока шестерен); паразитная шестерня (вторая шестерня блока шестерен) –ведомая шестерня заднего хода.

1.8. Определение сил действующих в зацеплении зубчатых колес

В зацеплении зубчатых колес при передаче вращающего момента возникает сила нагружающая валы и подшипники КПП которая обычно раскладывается на три составляющие силы: окружную силу P радиальную R и осевую Q.

Значения сил возникающих в зацеплениях пар зубчатых колес проектируемой КПП определяются по формулам:

где d –делительный диаметр шестерни (ведущей или ведомой) пары зубчатых колес в зацеплении которой определяется сила; м;

- угол зацепления; для зубчатых колес с эвольвентным профилем зубьев = 20o

М – вращающий момент на валу шестерни передачи; Нм;

Значения момента на ведомых зубчатых колесах различных передач М” определяться путем умножения момента ведущей шестерни М’ на передаточное число данной пары зубчатых колес.

Рассчитанные параметры зубчатых зацеплений КПП необходимо занести в таблицу 5. 1.

Таблица 5. 1 – Геометрические и силовые параметры зубчатых колес КПП

2 Проверочный расчёт

Проверочный расчет зубьев зубчатых колес КПП на усталость от изгиба.

Расчет зубьев шестерен на усталость при изгибе выполняется по формуле:

где P –окружная сила возникающая в зацеплении зубчатых колес; Н;

Yi – коэффициент формы зуба принимаемый в зависимости от эквивалентного числа зубьев Zэкв. и коэффициента смещения исходного контура зубьев.

Эквивалентное число зубьев определяется по формуле:

Y –коэффициент учитывающий изменение плеча действия силы по линии контакта зубьев косозубого зубчатого колеса; определяется по формуле:

Для прямозубых колес Y = 1

KF – коэффициент нагрузки;

где KF –коэффициент учитывающий распределение нагрузки между зубьями находящимися в зацеплении; для прямозубых колес KF = 1; для косозубых – принимается в зависимости от степени точности изготовления колес.

Для выбора значения коэффициента KFнеобходимо подсчитать линейную скорость точек зубчатых колес лежащих на их делительных диаметрах по формуле:

где np – расчетная частота вращения зубчатого колеса; обмин; np = 05

Для ведущей шестерни пары постоянного зацепления трёхвальных КПП и ведущих шестерен всех передач двухвальных КПП np = 05 ne

для ведомых зубчатых колес двухвальных КПП np = 05 ne ma

для паразитной шестерни заднего хода:

двухвальных КПП np = 05 ne ma

d – делительный диаметр зубчатого колеса; м.

KF–коэффициент учитывающий неравномерность распределения нагрузки по длине зуба; значения коэффициента принимаются в зависимости от расположения зубчатого колеса относительно опор в КПП; в зависимости от отношения bd ; в зависимости от твёрдости зубьев зубчатых колес ( в КПП зубья всех зубчатых колес имеют твердость > HRC 40).

KFV – коэффициент учитывающий динамическую нагрузку в зацеплении зубчатых колес.

[F] – предел выносливости для материала зубчатого колеса на изгиб.

Расчет зубьев шестерен КПП на изгибную выносливость удобнее выполнять в табличном виде и представить расчеты в виде таблиц 5. 2 и 5. 3.

Таблица 5. 2 – Определение параметров влияющих на изгибную выносливость зубьев

Таблица 5. 3 – Расчет зубьев зубчатых колес КПП на выносливость от изгиба

Расчет зубчатых колес КПП на контактную выносливость.

Расчет зубьев зубчатых колес КПП на контактную выносливость сводится к определению контактных напряжений на зубьях ведомых зубчатых колес передач и сравнении их с допустимыми значениями напряжений. При расчете используется формула:

A – межосевое расстояние передачи мм;

М – вращающий момент на ведомом зубчатом колесе передачи Нм;

b – ширина зубчатого колеса;

KH –коэффициент нагрузки;

где KH – коэффициент учитывающий распределение нагрузки между зубьями шестерни; для прямозубых передач KH =1;

KH –коэффициент учитывающий неравномерность распределения нагрузки по длине зуба;

KHV – коэффициент учитывающий динамическую нагрузку на зубья шестерни передачи.

предел выносливости материала зубчатых колес по контактным напряжениям.

Расчет зубьев зубчатых колес КПП на контактную выносливость представляем в табличном виде в форме таблицы 5. 4.

Таблица 5. 4 – Расчет зубьев зубчатых колес КПП на контактную выносливость

В результате выполнения курсового проекта выполнены расчеты максимальной мощности двигателя внешней скоростной характеристики двигателя передаточных чисел трансмиссии кинематической скорости по передачам тяговой характеристики характеристики динамики разгона топливно-экономической характеристики автомобиля. Также были выполнены проектировочный и проверочный расчеты коробки переключения передач.

СПИСОК ИСПОЛЬЗОВАННЫХ ИНФОРМАЦИОННЫХ ИСТОЧНИКОВ

Хусаинов А. Ш. Тяговый расчет автомобиля : учебное пособие по дисциплине «Теория автомобиля» для студентов обучающихся по специальности 19020165 - Автомобиле- и тракторостроение А. Ш. Хусаинов. -Ульяновск : УлГТУ 2009. - 47 с.

Автомобили А.В. Богатырев Ю.Н. Есеновский-Лашков М.Л.Насоновский В.А.Чернышев; Под. ред. А.В.Богатырева. – М.: КолосС 2005. – 496 с.

Автомобильные двигатели Под. ред. М.С.Ховаха – М.: Машиностроение 1977. – 591 с.

Лукин П. П. и др. Конструирование и расчет автомобиля. – М.: Машиностроение 1984.

Гришкевич А.И. Автомобили: Теория: Учебник для вузов.— Мн.:Выш. Шк. 1986.—208 с.: ил.

Дьяков И. Ф.Ступенчатые и планетарные коробки передач механических трансмиссий: Учебное пособие И. Ф. Дьяков В. А. КузнецовВ. И. Тарханов – Ульяновск: УлГТУ 2003. – 120 с.

Попков О. Н. Устройство обслуживание ремонт и эксплуатация автомобилей VW Passat B6. Учебное пособие. Руководство №206. – СПб.: Издательство «РОКО» 2006. – 316 с.: с ил. – (Серия «Арус»).

![]() шестерня.cdw

шестерня.cdw

Нормальный исходный

Коэффициент смещения

Делительный диаметр

ГрГУ им. Янки Купалы

Радиусы скруглений 6мм max

Неуказанные пред. отклонения размеров: отверстий H14

![]() коробка 0А4.cdw

коробка 0А4.cdw

![]() графики пассат.cdw

графики пассат.cdw

Эффективный крутящий момент M

Кинематическая скорость

касательная сила тяги

-путевой расход топлива

-путевой расход топлива при другом коэффициенте дорожного сопротивления

ГрГУ им. Янки Купалы

Внешняя скоростная характеристика двигателя

График кинематической скорости автомобиля

Динамическая характеристика автомобиля

Динамический фактор Д

График ускорений автомобиля

График времени и пути разгона автомобиля

Тяговая характеристика автомобиля

Топливно-экономическая характеристика автомобиля

Рекомендуемые чертежи

- 25.01.2023

- 01.07.2014

Свободное скачивание на сегодня

Другие проекты

- 13.05.2023