Станок 1А616Ф3

- Добавлен: 25.01.2023

- Размер: 225 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Компас или КОМПАС-3D Viewer

Дополнительная информация

![]() Назначение станка.docx

Назначение станка.docx

1 Назначение станка 3

2 Основные движения станка .. 3

3 Основные узлы станка 3

4 Органы управления .. 4

5 Принцип работы и особенности станка .. 4

6 Техническая характеристика станка . .5

Приводы главного движения и движений подач . .6

1. Движение резания .. . . . 6

2. Движения подач .6

3 Вспомогательные движения .. .. 7

Описание структуры и структурной формулы станка .. 8

Расчёт чисел оборотов главного движения и величин

1. Расчёт чисел оборотов шпинделя .. 9

Список использованных источников . 11

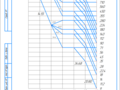

График частот вращения главного движения 12

ОБЩАЯ ХАРАКТЕРИСТИКА СТАНКА

Станок токарный патронно-центровой с ЧПУ предназначен для токарной обработки тел вращения с канавками фасками и поверхностями с криволинейными образующими. На станке можно нарезать резцом метрические дюймовые модульные и питчевые резьбы. Обработка осуществляется за один или несколько рабочих ходов в замкнутом полуавтоматическом цикле.

А — усовершенствованный;

— тип токарных и лобовых станков;

— типоразмер (в зависимости от максимального диаметра обрабатываемой детали) станок нормальной точности (шифр точности отсутствует);

Ф3 — с числовым программным управлением контурной системы.

2Основные движения станка

Движение резания – вращение шпинделя с обрабатываемой деталью.

Движение подач – прямолинейное поступательное перемещение суппорта с резцом в продольном и поперечном направлениях от ходовых винтов. Движение образования винтовой поверхности – прямолинейное поступательное перемещение суппорта с резьбовым резцом в продольном направлении от ходового винта. Вспомогательное движение – ручные установочные перемещения суппорта каретки и пиноли задней бабки и поворот четырехпозиционного резцедержателя.

3Основные узлы станка

Б – коробка скоростей;

В – фартук с механизмом подач;

Г – суппорт с быстродействующим четырехпозиционным резцедержателем;

И – шкаф с электрооборудованием и гидростанция;

Л – система охлаждения;

М – поддон для сбора охлаждающей жидкости и стружки;

Назначение каждого из узлов видно либо из названия самого узла либо из принципа работы станка .

4 Органы управления станка

и 2 – рукоятки управления коробкой скоростей;

– рычаг закрепления корпуса задней бабки на направляющих станины;

– маховичок ручного перемещения пиноли задней бабки;

– рукоятка закрепления пиноли задней бабки;

– маховичок ручного поперечного перемещения суппорта;

– кнопка включения и выключения главного электродвигателя;

– кнопки включения и выключения вспомогательных электродвигателей;

– кнопочная станция;

– пульт управления поперечной и продольной подачей;

– рукоятка установки типа резьбы или подачи;

– рукоятка установки шага резьбы или величины подачи.

5 Принцип работы и особенности станка

Обрабатываемая деталь устанавливается в центрах или закрепляется в патроне. В резцедержателе суппорта могут быть закреплены четыре резца. Инструменты для обработки отверстий вставляются в корпус пиноли задней бабки. Сочетанием вращательного движения детали с поступательным перемещением резца на станке можно обрабатывать цилиндрические конические винтовые и торцовые поверхности. Управление осуществляется от программоносителя на который в закодированном виде занесена и технологическая и размерная информация. Устройство ЧПУ обеспечивает движение формообразования изменение значений подач и частот вращения шпинделя индексацию резцовой головки и в большинстве случаев нарезание резьбы по программе. Число управляемых координат равно двум из них одновременно управляемых две.

Станок с ЧПУ должен обеспечить высокую производительность и точность обработки требуемых перемещений задаваемых программой (5-10 мкм). Это возможно только в случае высокой точности изготовления и жесткости станка превышающей жесткость обычного станка того же назначения в несколько раз. Повышению статической и динамической жесткости способствует сокращение длины кинематических цепей. С этой целью для всех рабочих органов создают автономные приводы а механические передачи заменяют электрическими электронными и гидравлическими. Такие приводы обеспечивают высокое быстродействие.

В станке модели 1А616Ф3 применен разделенный привод движения резания. Приводной шкив установлен на шпинделе между его опорами однако конструкция задней опоры шпинделя допускает замену клиновых ремней без демонтажа шпинделя.

Торможение привода станка достигается подключением постоянного тока в обмотку статора электродвигателя.

6 Технические характеристики станка

Высота центров мм . 165

Класс точности станка по ГОСТ 8-82 (Н П В А С) . Н

Наибольший диаметр обрабатываемой детали мм:

Длина обрабатываемой детали мм .. 710

Пределы частот вращения шпинделя об.мин . 9—1800

Типы нарезаемых резьб:

метрическая шаг в мм ..05-48

дюймовая число ниток на 1 .05-48

модульная модуль в мм 05-48

Мощность двигателя главного движения кВт 45

ПРИВОДЫ ГЛАВНОГО ДВИЖЕНИЯ И ДВИЖЕНИЯ ПОДАЧ

Привод движения резания у станка модели 1А616Ф3 является разделенным. Он состоит из двух клиноременных передач двенадцатиступенчатой коробки скоростей и переборного устройства.

Приводной вал II коробки скоростей связан с электродвигателем мощностью 45 кВт клиноременной передачей 120 – 188.

Трехваловая коробка скоростей имеет три двойных подвижных блока шестерен Б1 Б2 Б3 и одну одиночную подвижную шестерню 55. Вал III получает вращение от вала II через шестерни 41-26 когда блок Б1 как показано на схеме сдвинут влево либо через шестерни 39-31 при крайнем правом положении блока Б1 или посредством шестерен 14-55. В последнем случае шестерня 55 вводится в зацепление с шестерней 14 а блок Б1 устанавливается в среднее нейтральное положение.

Два двойных блока шестерен Б2 и Б3 позволяют увеличить количество скоростей на выходном валу IV коробки скоростей до двенадцати.

Нижний ряд чисел оборотов от 11 до 280 в минуту передается шпинделю как показано на схеме через перебор. Вращение от коробки скоростей посредством клиноременной передачи 174-174 сообщается полому валу V и далее через шестерни 34-68 вал VI и зубчатую передачу 20-80 шпинделю VII.

Верхний ряд чисел оборотов шпиндель получает при включении кулачковой муфте М1 непосредственно от полого вала V.

Вследствие совпадения трех скоростей шпиндель имеет только 20 различных скоростей вращения. Расчет чисел оборотов шпинделя приводится далее (см. п.4).

Приводы продольной и поперечной подачи выполнены в виде гидравлического шагового привода. Обычно применяют электрогидравлические шаговые двигатели ШД5-Д1 с гидроусилителем Э32Г18-23 для продольной подачи и гидроусилителем Э32Г18-22 для поперечной подачи.

Ходовой винт продольной подачи с шагом t=12мм получает вращение напрямую от электродвигателя мощностью 28кВТ с гидроусилителем.

Минимальная продольная подача :

где - минимальная доля оборота выходного вала гидроусилителя при шаге на выходном валу шагового двигателя 15 .

Ходовой винт поперечной подачи получает вращение через червячную пару 6-25 от электродвигателя мощностью 28кВТ с гидроусилителем.

Минимальная поперечная подача:

3 Вспомогательные движения

Поворот резцедержателя осуществляется с помощью зубчетого колеса 27 и рейки m=2мм получающей свое движение от гидроцилиндра. Масло подается в штоковую полость цилиндра шток перемещает рейку модулем m=2мм и тем самым вызывает поворот реечного колеса z=27 которое в свою очередь повернет резцедержатель на оборота.

Ход штока должен быть не менее .

Осевое перемещение пиноли задней бабки производится вручную маховичком закрепленным на ходовом винте t=4мм.

Подача пиноли задней бабки:

ОПИСАНИЕ СТРУКТУРЫ И СТРУКТУРНОЙ ФОРМУЛЫ СТАНКА

Структурная схема станка 1А616Ф3 представлена на рисунке 1.

Рисунок 1 – Структурная схема станка 1А616Ф3

Данная структурная схема состоит из трех кинематических групп:

простая кинематическая группа состоящая из одного источника движения М1 (электродвигатель мощностью 45 кВт) и одного исполнительного органа В (шпиндель станка);

простая кинематическая группа состоящая из одного источника движения М2 (электродвигатель мощностью28 кВт) и одного исполнительного органа n1 (каретки).

простая кинематическая группа состоящая из одного источника движения М3 (электродвигатель мощностью28 кВт) и одного исполнительного органа n2 (суппорт с резцедержателем).

Так как схема состоит из трех простых и кинематических групп то кинематическая структура является комбинированной (К) а структурная формула станка записывается следующим образом : К(3.3)

где 3 – число источников движения

– число исполнительных органов.

РАСЧЕТ ЧИСЕЛ ОБОРОТОВ ГЛАВНОГО ДВИЖЕНИЯ И ВЕЛИЧИН ПРОДОЛЬНОЙ ПОДАЧИ.

1 Расчёт чисел оборотов шпинделя n обмин

Ниже перечислены все числа оборотов шпинделя но с учетом упругого скольжения ремня (х0985) в обмин:

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

Кучер А.М. Металлорежущие станки. Альбом общих видов кинематических схем и узлов. – Л.: Машиностроение 1977. – 256 с.

Металлорежущие станки: Методические указания по выполнению курсовой работы для специальности 120100 Сост. И.Н. Аверьянов Е.В. Шилков В.Н. Макаров С.Л. Проскуряков; РГАТА. – Рыбинск 2003. – 20 с. – (Дневная форма обучения РГАТА).

Локтева С.Е. Станки с программным управлением: Учебн. Пособие для машиностроительных техникумов. – М.: Машиностроение 1979. – 288 с. ил.

![]() кинемат.frw

кинемат.frw

![]() Чертеж.cdw

Чертеж.cdw

![]() Станок мой.cdw

Станок мой.cdw

Рекомендуемые чертежи

Свободное скачивание на сегодня

- 24.04.2014