Спроектировать механический привод согласно схемы и исходных данных

- Добавлен: 24.01.2023

- Размер: 6 MB

- Закачек: 0

Описание

Спроектировать механический привод согласно схемы и исходных данных

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Программа для просмотра изображений

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() Вал входной1.cdw

Вал входной1.cdw

![]() Редуктор1.cdw

Редуктор1.cdw

Объем масляной ванны 1

Поверхности соединения "корпус-крышка

перед сборкой покрыть уплотнительной

пастой типа Герметик

После сборки валы редуктора должны

проворачиваться свободно

Редуктор обкатать по 10-15 мин на всех

![]() Корпус редуктора1.cdw

Корпус редуктора1.cdw

Формовочные уклоны - 3

. Литейные уклоны - 3 5 мм.

Неуказанные предельные отклонения размеров: охватываемых -

Поверхность корпуса очистить и красить маслоотпорной

краской. Внутрення поверхность покрытия - 0

поверхность покрытия - 0

![]() Стакан1.cdw

Стакан1.cdw

Неуказанные предельные отклонения размеров:

![]() Колесо цилиндрическое1.cdw

Колесо цилиндрическое1.cdw

Неуказанные предельные отклонения размеров: охватываемых -

Точность зубчатого колеса в соответствии с ГОСТ 1643-81

Угол наклона линии зуба

Направление линии зуба

Норм. исходный контур

Коэффициент смещения

Длина общей нормали зуба

Межосевое расстояние

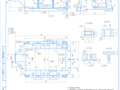

![]() Привод1.cdw

Привод1.cdw

Техническая характеристика

Ограждение и кожухи сняты. Ограждение установить на

кожухи - на ременную передачу и муфту и

окрасить в оранжевый цвет.

привод обкатать без нагрузки в течение не менее 1 часа.

Стук и резкий шум не допустим.

После обкатки масло из редуктора слить и залить масло

индустриальное И20А 1

План-схема рамы М 1:4

![]() Крышка редуктора1.cdw

Крышка редуктора1.cdw

Формовочные уклоны - 3

. Литейные уклоны - 3 5 мм.

Неуказанные предельные отклонения размеров: охватываемых -

Поверхность крышки очистить и красить маслоотпорной

краской. Внутренняя поверхность покрытия - 0

поверхность покрытия - 0

![]() Колесо коническое1.cdw

Колесо коническое1.cdw

Точность зубчатого колеса в соответствии с ГОСТ 1758-81

Неуказанные предельные отклонения размеров: охватываемых -

Внешний окружной модуль

Нормальный исх. контур

Коэффициент смещения

Коэф. изм. толщины зуба

Угол делительного конуса

Межосевой угол передачи

Внешнее конусное расст.

Среднее конусное расстояние

Средний делит. диаметр

![]() Спецификация редуктора.cdw

Спецификация редуктора.cdw

Колесо цилиндрическое

Кольцо маслозащитное

Крышка подшипника глухая

Крышка подшипника сквозная

Прокладка регулировочная (набор)

Шестерня цилиндрическая

Гайка М14х1.5-6Н.5 ГОСТ 11871-88

Кольцо В22 ГОСТ 13940-86

Кольцо В25 ГОСТ 13940-86

Манжета 12-18х32-1 ГОСТ 8752-79

Манжета 12-22х36-1 ГОСТ 8752-79

Подшипник 105 ГОСТ 8338-75

Подшипник 36104 ГОСТ 831-75

Подшипник 36202 ГОСТ 831-75

Пробка коническая 12

Шайба 14.01 ГОСТ 11872-80

Шпонка ГОСТ 23360-78

Штифт 1. 10х30 ГОСТ 3129-70

![]() Спецификация привода.cdw

Спецификация привода.cdw

Втулка компенсационная

Болт 1.1. М16х1.5х300 09Г2С ГОСТ 24379.1-80

Болт М10-6gх35 ГОСТ 7798-70

Гайка М10-6Н.5 ГОСТ 5915-70

Гайка М16-6Н.5 ГОСТ 5915-70

Ремень ТУ 38105514-77

Шайба 10 3Х13 ГОСТ 6402-70

Шайба 16 3Х13 ГОСТ 6402-70

![]() Ведомость.cdw

Ведомость.cdw

![]() Титульный лист общий.doc

Титульный лист общий.doc

Кафедра технологии конструкционных

![]() Титульный лист.doc

Титульный лист.doc

Кафедра технологии конструкционных

Расчетно-пояснительная записка

к курсовому проекту

![]() Записка.doc

Записка.doc

Выбор электродвигателя и кинематический расчет

1. Выбор электродвигателя

2. Кинематический расчет

1. Определение мощностей и передаваемых крутящих моментов на валах

2. Расчет плоскоременной передачи

2.1. Конструкция шкивов

3. Расчет зубчатых передач

3.1. Материалы и допускаемые напряжения

3.2. Расчет конической зубчатой передачи

3.3. Расчет цилиндрической зубчатой передачи

3.4. Конструирование зубчатых колес

1. Компоновка редуктора

2. Проектный расчет валов

4. Проверка валов на усталостную прочность

Проверочный расчет муфты

Выбор системы смазки смазочных материалов и уплотнений

Определение размеров корпусных деталей кожухов ограждений и установочной плиты

Сборка основных узлов привода

Технологические мероприятия по восстановлению быстро изнашиваемых деталей механического привода

Спецификация к сборочным чертежам

ВЫБОР КИНЕМАТИЧЕСКОЙ СХЕМЫ.

В соответствии с заданием механический привод должен обеспечить на выходном валу мощность и угловую скорость (частота вращения ).

По условию задания привод должен включать не менее трех передач которые вмещаются в заданные габариты.

По заданной схеме оси входного и выходного валов перпендикулярны. Поэтому привод должен иметь коническую или червячную передачи. Рассмотрим следующие кинематические схемы:

а) 1.Электродвигатель

Цилиндрическая передача

Ременная передача(клиновая)

Для окончательного выбора схемы передачи определяем коэффициент полезного действия привода. По табл. 1.2.1 ([1] стр. 13) принимаем:

к.п.д. плоской ременной передачи

к.п.д. клиновой ременной передачи

к.п.д. конической зубчатой передачи

к.п.д. цилиндрической зубчатой передачи

к.п.д. червячной зубчатой передачи

к.п.д. одной пары подшипников качения

Таким образом для схемы а):

По наибольшему значению к.п.д. выбираем схему а).

ВЫБОР ЭЛЕКТРОДВИГАТЕЛЯ И КИНЕМАТИЧЕСКИЙ РАСЧЕТ.

1. Выбор электродвигателя.

Исходные данные: мощность на выходном валу привода

коэффициент полезного действия привода

угловая скорость выходного вала

Расчетная мощность электродвигателя

Частота вращения выходного вала

С учетом рекомендуемых передаточных чисел ([1] табл. 1.2.2 стр. 13) и выбранной схемы привода выбираем по каталогу ([1] табл. 16.7.1-2 стр. 280-281) электродвигатель 4А80А2У3 с параметрами ; ; ; маса 14 кг; габаритные размеры 300х186х115 мм.

2. Кинематический расчет.

Кинематическая схема привода

Частота вращения вала электродвигателя

Общее передаточное число привода

Разбиваем общее передаточное число по ступеням следуя рекомендациям ([1] табл. 1.2.1.-1.2.2 стр. 13): для привода с использованием ременной передачи и коническо-цилиндрического редуктора ; .

Учитывая тип производства – крупносерийное принимаем стандартные значения передаточных чисел зубчатых передач (по табл. 1.2.2 – Up=2 4) по ГОСТ 25301-82 ([1] табл. 4.2.4 стр. 50)

1. Определение мощностей и передаваемых крутящих моментов на валах.

Вал I – ведущий шкив ременной передачи:

Вал II – ведомый шкив ременной передачи звездочка конической зубчатой передачи:

Вал III – колесо конической передачи шестерня цилиндрической передачи:

Вал IV – колеса цилиндрической передачи:

Вал выходной (рабочей машины):

Предварительно определяем диаметры валов привода из расчета только на кручение при пониженных допускаемых напряжениях ([1] стр. 12).

где - меньшие значения для быстроходных валов большие – для тихоходных.

Принимаем для валов II и III - промежуточных 25 МПа;

для вала IV – тихоходного 30 МПа.

Результаты расчетов сводим в таблицу:

2. Расчет плоскоременной передачи.

Исходные данные: мощность на валу I

частота вращения валов

угловая скорость валов

крутящий момент на валах

Выбираем ремень из прорезиненной ткани БКНЛ-65 по ГОСТ 23831-79 типа А с обкладками ([1] рис. 2.1.1 стр. 15).

Передача открытая горизонтальная я натяжением ремня за счет его упругости и перемещения двигателя.

Межосевое расстояние должно соответствовать заданным габаритам (максимальный размер всей передачи по горизонтали 15Н=1500 мм по вертикали 2С=1120 мм).

Расчет ведем по методике и рекомендациям [1] стр. 14-15.

Диаметр ведущего шкива мм

По табл. 2.1.1 (ГОСТ 17383-73) выбираем расчетный диаметр ведущего шкива с учетом обеспечения заданного передаточного числа

Диаметр ведомого шкива .

Действительный диаметр по табл. 2.1.1 выбираем .

Действительное передаточное число передачи

где - коэффициент упругого скольжения.

Расхождение с требуемым передаточным числом не требуется корректирования передаточных чисел других передач.

Выбираем межосевое расстояние из соответствия заданным габаритам

Расчетная длина ремня

Действительную длину ремня определим после расчета ширины ремня.

Угол обхвата ремнем ведущего шкива

Значение коэффициента учитывающего влияние угла обхвата на ведущем шкиве

Значение коэффициента учитывающего влияние центробежных сил

Число пробегов ремня

Так как превышает допустимое значение для соединяемых ремней то надо увеличить длину ремня или взять ремень мерной длины для которого .

Выбираем ремень кордшнуровой прорезиненный ТУ 38105514-77 (табл. 2.1.9) с параметрами: длина толщина ширина .

Номинальное удельное окружное усилие (при ; односменном легком режиме работы горизонтальном расположении передачи) из табл. 2.1.4: (для кордшнурового прорезиненного ремня при ).

Допускаемое удельное окружное усилие в реальных условиях эксплуатации

где - (табл. 2.1.6) для открытой передачи с натяжением ремня за счет его упругости при угле наклона межосевой линии к горизонту ;

- (табл. 2.2.2) для электродвигателей переменного тока общего назначения и двухсменной работе в средних условиях.

Выбранный ремень имеет ширину (при длине 2500 мм)

Толщина ремня по табл. 2.1.9 .

Сила нагружающая валы передачи

где - предварительное натяжение ремня;

- коэффициент тяги для прорезиненных ремней.

Для передачи с периодическим контролем натяжения ремня

2.1. Конструкция шкивов.

Расчеты ведем по методике и рекомендациям [1] стр. 21-23.

Шкив 1 (ведущий): - вал электродвигателя; - диаметр шкива; скорость ремня -

при шкив изготавливается литым из чугуна СЧ 15 или СЧ 20 (ГОСТ 1412-85)

конструкция шкива = по табл. 2.5.2 при шкив выполняется с диском (рис. 2.5.3)

рабочая поверхность обода при и - цилиндрическая стрела выпуклости h=0

ширина обода и по табл. 2.5.3 при

Шкив 2 (ведомый): - принимаем (см. разд. 3.1); - диаметр шкива; скорость ремня -

конструкция шкива = по табл. 2.5.2 при шкив выполняется со спицами (рис. 2.5.3а)

рабочая поверхность обода при и - цилиндрическая с двойной конусностью стрела выпуклости h=1 мм

Размеры сечения спиц:

3. РАСЧЕТ ЗУБЧАТЫХ ПЕРЕДАЧ.

3.1. Материалы и допускаемые напряжения.

Расчет ведем по методике и рекомендациям [1] стр. 42-43.

Эквивалентное число циклов.

График нагрузки передачи б) – рис. 3:

Продолжительность работы передачи

Вычисляем коэффициенты учитывающие изменение нагрузки передачи в соответствии с графиком:

при расчете на контактную прочность

при расчете на изгиб

Теперь эквивалентное число циклов определяется по формуле:

при расчете на контактную прочность

где с=1 – число зацеплений зуба за один оборот;

ni – частота вращения вала мин-1.

Материалы для изготовления шестерен и зубчатых колес рекомендуется выбирать так чтобы

По табл. 4.1.1. и 4.1.2. выбираем:

для конической 1 и цилиндрической 3 шестерен сталь 40Х НВ=250

для конического 2 и цилиндрического 4 колес сталь 55 НВ=250

термообработка улучшение.

Допускаемые контактные напряжения.

Базовое число циклов соответствующее пределу выносливости

Эквивалентное число циклов для шестерен 1 при

для колеса 2 и шестерен 3 при

Таким образом для всех зубчатых колес и поэтому коэффициент долговечности ZN=1.

Предел контактной выносливости (табл. 4.1.3.) при НВ350 и улучшении:

Допускаемые контактные напряжения

где - при улучшении (однородная структура)

Расчетные допускаемые контактные напряжения для обоих ступеней

Допускаемые изгибные напряжения.

Базовое число циклов напряжений

Эквивалентное число циклов для шестерни 1 при

для колеса 2 и шестерни 3 при

Таким образом для всех зубчатых колес и поэтому коэффициент долговечности YN=1.

Предел выносливости зубьев при изгибе:

Допускаемые изгибные напряжения

где YA=1 – при одностороннем приложении нагрузки.

Допускаемые напряжения при действии максимальной нагрузки.

По табл. 4.1.3 при НВ≤350 и улучшении

3.2. Расчет конической зубчатой передачи.

Расчет ведем по методике и рекомендациям [1] стр. 48 50-51.

допускаемые напряжения

Расчетный диаметр шестерни:

где - для прямозубых колес;

По рис. 4.2.2а и д (кривая 1 – шариковые подшипники) ;

- выбираем по табл. 4.2.9 при режиме нагружения двигателя 1 (электродвигатель) и режиме нагружения ведомой машины 3 – со средней неравномерностью.

Ширина венца зубчатых колес

Угол делительного конуса

Внешнее конусное расстояние

Условие - выполняется.

Внешний делительный диаметр шестерен

Принимаем предварительно

По ГОСТ 9563-60 (табл. 4.2.1) выбираем модуль

Окончательно . Число зубьев колеса

Углы делительных конусов:

Внешние диаметры зубчатых колес:

Действительное внешнее конусное расстояние

Средний модуль зацепления

Средние делительные диаметры колес:

Проверяем расчетные контактные напряжения.

Окружная сила в зацеплении

Окружная скорость колес

Степень точности по табл. 4.2.8-8-ая (; ).

Удельная окружная динамическая сила

где - по табл. 4.2.10 - для прямых зубьев без модификации;

- по табл. 4.2.12 - при и 8-ой степени точности;

- условное межосевое расстояние

Удельная расчетная окружная сила в зоне ее наибольшей концентрации

Коэффициент учитывающий динамическую нагрузку в зацеплении

Удельная расчетная окружная сила

Расчетные контактные напряжения

где - для прямых зубьев;

- для прямых зубьев.

Надо увеличить b. Принимаем . Теперь:

Проверяем расчетные напряжения изгиба.

где - по табл. 4.2.11 - для прямых зубьев без модификации;

где по рис. 4.2.2в при НВ350 и при - кривая 1.

Удельная расчетная окружная сила при изгибе

Коэффициент учитывающий форму зуба по рис. 4.2.3 (Х=0 и для прямых зубьев )

Расчетное напряжение изгиба зуба

Проверяем прочность зубьев при перегрузках.

Максимальные контактные напряжения

Максимальные напряжения изгиба

Условия прочности выполняются.

Силы в зацеплении зубчатых колес.

3.3. Расчет цилиндрической зубчатой передачи.

Расчет ведем по методике и рекомендациям [1] стр. 44-45 50-51.

По ГОСТ 2185-66 выбираем (табл. 4.2.7)

- что соответствует ГОСТ 6636-69 и табл. 4.2.6 для несимметричного расположения колес при НВ350;

По рис. 4.2.2а и д (кривая 5) ;

Ширина венца зубчатого колеса

Ширина венца шестерни

Число зубьев колеса

Расчетное межосевое расстояние

Диаметры зубчатых колес:

делительные и начальные (так как Х=0)

Степень точности по табл. 4.2.8 - 9-ая (; ).

- по табл. 4.2.12 - при и 9-ой степени точности;

где по рис. 4.2.2в при НВ350 - кривая 5.

Коэффициент учитывающий форму зуба по рис. 4.2.3 (Х=0 и для прямых зубьев ) для ; для .

3.4. Конструирование зубчатых колес.

Коническая прямозубая зубчатая передача ([1] стр. 138-141):

Общие параметры колес:

конусное расстояние

Параметры зубчатых колес

Наружный делительный диаметр de

Наружный диаметр вершин зубьев dae

Размеры: (табл. 10.2.3)

Размеры - выбираются конструктивно.

Цилиндрическая прямозубая передача ([1] стр. 134-135):

Делительный диаметр d

Диаметр вершин зубьев da

1. Компоновка редуктора.

Расчеты выполняем по методике и рекомендациям ([1] стр. 54 58).

редуктор коническо-цилиндрический: шестерня коническая – 1

колесо коническое – 2

шестерня цилиндрическая – 3

колесо цилиндрическое – 4

размеры зубчатых передач

диметры валов под подшипники

размеры ступиц: длина

размеры предполагаемых подшипников серии:

Размеры необходимые для выполнения компоновки:

толщина стенки редуктора

принимаем (по литейным требованиям)

расстояние от внутренней поверхности стенки редуктора:

до боковой поверхности вращающейся части

до боковой поверхности подшипников качения

расстояние в осевом направлении между вращающимися частями

смонтированными на одном валу

радиальный зазор между зубчатым колесом одной ступени и валом

другой ступени (min)

радиальный зазор от поверхности вершин зубьев

до внутренней поверхности стенки редуктора

до внутренней нижней поверхности стенки корпуса

расстояние от боковых поверхностей элементов вращающихся

вместе с валом (муфт шкивов) до неподвижных наружных

диаметр болта соединяющего крышку с корпусом редуктора в

бобышках подшипника

ширина фланцев соединяемых болтом М12

толщина фланца боковой крышки (табл. 11.1.1 при )

высота головки болта

толщина фланца втулки

толщина стакана (тал. 11.11.1 при )

По этим данным производим компоновку редуктора на миллиметровой бумаге и определяем расстояние между опорами валов и длину консольных участков определяем точки приложения сил нагружающих валы.

Дополнительно требуются размеры:

ведомого шкива длина ступицы

муфты (предварительно выбираем упругую муфту типа МУВП ГОСТ 21424-93 [1] стр. 239 для передачи крутящего момента на выходе ) Муфта 63-20-1 передает крутящий момент до 63 Нм

расстояние между подшипниками вала конической шестерни .

2. Проектный расчет валов.

Компоновка редуктора дала возможность определить расстояние между характерными точками валов: центрами подшипников и точками приложения сил.

Вал редуктора – 1 (входной) – вал II привода.

На вал действуют силы:

от ременной передачи - вдоль оси Х

крутящий момент - по ходу часовой стрелки

от конической передачи - окружная сила направлена вдоль оси Y противоположно направлению крутящего момента

- радиальная сила направлена вдоль оси Х к оси вала

- вдоль оси вала (ось Z) в направлении противоположном размещению сопряженного колеса.

Вал редуктора – 2 (промежуточный) – вал III привода.

от цилиндрической передачи - вдоль оси Х против направления крутящего момента

- радиальная сила направлена вдоль оси Y к оси вала

от конической передачи - окружная сила направлена вдоль оси Х по направлению крутящего момента

Вал редуктора – 3 (выходной) – вал IV привода.

крутящий момент - против хода часовой стрелки

от муфты ([1] стр. 63) где

Для предполагаемой муфты ([1] стр. 239). Таким образом

Направление силы выбирается так чтобы изгибающий момент и нагрузка на подшипник были наибольшими так как эта сила вращаящаяся.

Далее расчеты ведем по методике и рекомендациям [1] стр. 64-65 75-76.

Построение эпюр изгибающих моментов.

Определяем реакции опор:

Полные радиальные реакции опор

Эквивалентный момент где при нереверсивной передаче (стр. 64).

По значениям определяем расчетные диаметры вала в характерных точках

Выбираем для валов материал сталь 25 ([4] стр. 66) для которого ([4] стр. 268 табл. 16.2.1).

Расчет ведем по методике и рекомендациям ([2] т. 2 стр. 70-84 и [1] стр. 122).

Размеры призматической шпонки по ГОСТ 23360-78: ширина – b высота – h глубина паза вала – t1 глубина паза втулки – t2 выбирается по табл. 4.1 стр. 78 или табл. 9.1.2 стр. 122. Рабочая длина шпонки определяется из условия прочности на смятие

где - для неподвижных соединений при незакаленных поверхностях (стр. 74). Принимаем .

Полная длина шпонки округляется до ближайшей большей стандартной величины по табл. 9.1.3

Соединение вала электродвигателя с ведущим шкивом клиноременной передачи: .

Выбираем шпонка 6х6х10 ГОСТ 23360-78

Соединение вала II с ведомым шкивом клиноременной передачи: .

Выбираем шпонка 5х5х25 ГОСТ 23360-78

Соединение вала II с шестерней конической передачи: .

-5. Соединение вала III с колесом конической и шестерней цилиндрической передачи: .

Выбираем шпонка 6х6х28 ГОСТ 23360-78

Соединение вала IV с колесом цилиндрической передачи: .

Выбираем шпонка 8х7х36 ГОСТ 23360-78

Соединение вала IV с муфтой: .

Длина ступицы муфты (выбранной предварительно) и поэтому надо взять шпонку следующего типоразмера

Выбираем шпонка 8х7х50 ГОСТ 23360-78.

4. Проверка валов на усталостную прочность.

Расчет ведем по методике и рекомендациям [1] стр. 75-76.

Исходные данные для проверяемого сечения вала:

изгибающий момент Нм

материал вала с характеристикой

концентратор напряжения (значения коэффициентов концентрации напряжений и по табл. 6.7.3 стр. 76 или табл. 3.6 [2] стр. 66-67)

Коэффициент запаса прочности вала по нормальным напряжениям

где - амплитуда цикла изменения напряжений

W мм3 – момент сопротивления сечения.

- при отсутствии поверхностной термической обработки.

Коэффициент запаса прочности вала по касательным напряжениям при нереверсивной передаче

где - амплитуда и среднее значение цикла изменения напряжений

Wр мм3 – полярный момент сопротивления сечения

Общий запас прочности

если S>15 то нет надобности изменять материал вала.

При S3 – нет надобности изменять размеры вала ([4] стр. 75).

Принимаем для всех валов материал сталь 25 (без поверхностного термического упрочнения) с механической характеристикой

Проверяем вал на усталостную прочность в опасном сечении В.

концентратор напряжения – посадка подшипника с натягом

Из табл. 3.6 для материала вала с значения коэффициентов концентрации напряжений ; .

- по рис. 6.7.3 при ; кривая 2 – углеродистая сталь при ;

- при чистовой обточке поверхности вала (рис. 6.7.4);

- при отсутствии термической обработки.

Для стали 25 (табл. 6.7.1)

Общий запас прочности следовательно нет надобности изменять материал вала. Так как S3 то и нет надобности изменять размеры вала.

Проверяем вал на усталостную прочность в опасном сечении С.

концентратор напряжения – шпонка

Из табл. 6.7.3 для материала вала с значения коэффициентов концентрации напряжений ; .

Проверяем вал на усталостную прочность в опасном сечении А.

Расчет ведем по методике и рекомендациям ([1] стр. 77-79 84-85 105-107 и [3] т. 2 стр. 132-133).

Исходные данные общие для всех валов:

продолжительность работы передачи

кратковременные перегрузки до 175% - по табл. 7.5.3 при кратковременных перегрузках до 200% коэффициент учитывающий динамичность внешней нагрузки

температура подшипникового узла - по табл. 7.5.4 коэффициент учитывающий температуру подшипникового узла

график нагрузки (см. задание) – коэффициент учитывающий изменения внешней нагрузки

где р=30 – для шарикоподшипников

Вал 1. Подшипники устанавливаем в распор (рис. 7.2.1в).

радиальная нагрузка в опорах

осевая нагрузка на вал - направлена влево

внутренний диаметр подшипника

частота вращения вала

Выбираем (стр. 78) шариковый радиально-упорный подшипник 36104 ГОСТ 831-75

По табл. 7.10.3 для него

По табл. 7.5.2 при и

Осевые составляющие от радиальных нагрузок - для шариковых радиально-упорных подшипников.

- направлена вправо;

Величина и направление результирующей осевой силы

Определяем отношение

поэтому Х=045 Y=181 (табл. 7.5.2)

где V=1 – при вращении внутреннего кольца.

Эквивалентная динамическая радиальная нагрузка

Максимальная расчетная динамическая радиальная нагрузка с учетом изменения внешней нагрузки привода будет для подшипника В

Расчетная долговечность подшипника

где р=3 – для шарикоподшипников;

Расчетная долговечность подшипника значительно больше требуемой

Требуемая расчетная динамическая радиальная грузоподъемность

По табл. 7.10.3 со значением при ближайшим является только подшипник 36104 расчеты для которого приведены выше.

Вал 2. Подшипники устанавливаем в распор (рис. 7.2.1в).

осевая нагрузка на вал - направлена вправо

Выбираем (стр. 78) шариковый радиально-упорный подшипник 36202 ГОСТ 831-75

По табл. 106 ([3] т. 2 стр. 133) для него

- направлена вправо.

поэтому Х=045 Y=158 (табл. 7.5.2)

Расчетная долговечность подшипника точно соответствует требуемой

Вал 3. Подшипник в опоре А фиксируемый в опоре В - плавающий.

осевая нагрузка на вал

Выбираем шариковый радиальный подшипник 205 ГОСТ 8338-75

Соотношение поэтому (табл. 7.5.2)

следовательно коэффициенты радиальной и осевой нагрузок равны соответственно Х=1 Y=0

Эквивалентная динамическая радиальная нагрузка с учетом изменения внешней нагрузки привода

Расчетная динамическая радиальная грузоподъемность

Так как то можно оставить подшипники 205 или взять 105 с .

ПРОВЕРОЧНЫЙ РАСЧЕТ МУФТЫ.

Выбираем муфту по передаваемому моменту ([1] стр. 239). Муфта 63-20-1 ГОСТ 21424-93 – передаваемый момент до 63 Нм диаметр посадочного отверстия 20 мм исполнение – 1.

Проверочный расчет производится для резиновых втулок на смятие и пальцев – по изгибу как консольных балок ([2] ч. 2 стр. 189).

где по табл. 13.3.1 и 13.3.2 ([1] стр. 239)

- диаметр пальца под втулкой

- длина резиновой втулки

- количество пальцев

- диаметр окружности расположения пальцев

- коэффициент режима нагружения муфты зависящий от типа рабочей машины (взято среднее значение из табл. 6.4 [2] ч. 2 стр. 200)

где по табл. 13.3.1 и 13.3.2 ([1] стр. 239) дополнительно

- рабочая длина пальца

ВЫБОР СИСТЕМЫ СМАЗКИ СМАЗОЧНЫХ МАТЕРИАЛОВ И УПЛОТНЕНИЙ.

В соответствии с рекомендациями [1] стр. 232:

Смазывание зубчатых колес при - погружением в масляную ванну;

глубина погружения колеса 4 - ;

объем масляной ванны – должен быть что составляет

в действительности объем масляной ванны больше требуемого

рекомендуемая вязкость масла в градусах Энглера Еº50 по табл. 12.13.1 при скорости колес - 24 Еº50

Смазывание подшипников валов при - твердыми смазками которые закладываются при сборке редуктора. Для предотвращения вымывания твердых смазок из подшипникового узла устанавливаются защитные шайбы.

Для предотвращения вытекания смазки в местах выхода валов 1 и 3 устанавливаем манжеты резиновые армированные по ГОСТ 8752-79 ([1] стр. 17).

ОПРЕДЕЛЕНИЕ РАЗМЕРОВ КОРПУСНЫХ ДЕТАЛЕЙ КОЖУХОВ

ОГРАЖДЕНИЙ И УСТАНОВОЧНОЙ ПЛИТЫ.

Корпус и крышка редуктора ([1] стр. 152-163 176-177):

плоскость разъема – горизонтальная плоскость в которой лежат продольные оси валов;

внешнее расположение бобышек подшипников;

крышки подшипниковых узлов накладные (привертные).

Исходные параметры мм:

межосевое расстояние

длина образующей конуса на наружном диаметре

диаметры: начальных окружностей

ширина зубчатых колес

наружные диаметры подшипников: вала 1

внутренние размеры корпуса (из компоновки редуктора): длина

Основные размеры редуктора мм:

толщина стенки корпуса редуктора

толщина стенки крышки редуктора

диметры болтов соединяющих

редуктор с рамой (фундаментные)

корпус с крышкой у бобышек подшипника

корпус с крышкой по периметру

крышку подшипникового узла с корпусом (табл. 11.1.1)

ширина фланцев редуктора (х=12 мм 11.2.2 при )

фундаментного (при )

корпуса и крышки (при )

толщина фланцев редуктора: фундаментного

количество болтов шт.:

диаметром по два болта на каждый подшипник

диаметром расстояние между болтами

диаметром по 4 болта на каждую крышку (табл. 11.1.11)

Размеры крышек подшипника (табл. 11.1.11) ;

Размеры конических штифтов (2 шт.) (рис. 11.6.1м)

Высота оси редуктора по ГОСТ 24386-91 (табл. 11.8.3)

Размеры литых переходов (табл. 11.2.2) при

Литейные уклоны - 3º

Литейные радиусы – 3 5 мм.

Материал – СЧ 15 ГОСТ 1412-85

Оснащение редуктора:

проушины (рис. 12.1.3);

крышка смотрового люка (табл. 12.1.2);

отдушина (табл. 12.1.3);

пробка сливного отверстия (табл. 12.1.5);

пробка с конической резьбой (табл. 12.1.6).

Кожухи и ограждения.

Ременная передача закрывается кожухом коробчатого вида из листового металла: габариты 1250х90х40 мм который крепится к стойкам ограждения.

Ограждение ременной передачи изготавливается из уголкового проката. Стойки ограждения крепятся к раме привода.

Установочная плита (рама) ([1] стр. 243-253):

Электродвигатель 4А80А2У3 с установочными размерами (табл. 16.7.2)

Редуктор с установочными размерами

Раму изготавливаем сварную из швеллеров. Высота рамы определяется из двух условий: а) где с чертежа .

б) номер швеллера выбирается из условий возможности установки фундаментных болтов. По табл. 14.2.1 – 14.2.3 выбираем швеллер №14 который дает возможность установки болта (Выбранный швеллер обеспечивает выполнение условия а)).

Натяжное устройство ([1] стр. 31): электродвигатель устанавливаем на салазках (рис. 2.9.1а 2.9.2) типа С-3 (размеры по табл. 2.9.1).

СБОРКА ОСНОВНЫХ УЗЛОВ ПРИВОДА.

Сборку редуктора начинаем со сборки валов:

вал I – ведущий – устанавливаем правый подшипник в стакан;

- устанавливаем правый подшипник со стаканом на вал;

- устанавливаем левый подшипник;

- устанавливаем маслоотражательное кольцо;

- одеваем на стакан набор регулировочных шайб;

- устанавливаем на шпонке коническую шестерню и закрепляем ее гайкой со стопорной шайбой;

- устанавливаем вал в корпус редуктора.

вал II – промежуточный – устанавливаем на шпонках коническое колесо и цилиндрическую шестерню;

- устанавливаем маслоотражательные кольца;

- устанавливаем подшипники;

вал III – выходной – устанавливаем на шпонке цилиндрическое колесо;

Устанавливаем штифты.

Закрываем корпус редуктора крышкой (поверхности соединения смазать пастой типа «Герметик») соединив их болтами.

Устанавливаем крышки подшипников (предварительно заложив смазку в подшипниковые узлы; установив где предусмотрено распорные кольца манжеты и наборы регулировочных прокладок произведя регулировку конического зацепления и подшипников валов I и II).

Устанавливаем пробки (сливную и контрольную) заливаем масло и закрываем смотровой люк крышкой с отдушиной.

На раму устанавливаем – салазки с натяжным устройством и электродвигатель;

Устанавливаем на шпонках ведущий (на вал электродвигателя) и ведомый (на вал редуктора) шкивы.

Надеваем ремень плоскоременной передачи и производим регулировку натяжения ремня (параллельность валов электродвигателя и редуктора должна быть обеспечена при изготовлении рамы).

На выходной вал редуктора устанавливаем на шпонке полумуфту.

ТЕХНОЛГИЧЕСКИЕ МЕРОПРИЯТИЯ ПО ВОССТАНОВЛЕНИЮ

БЫСТРО ИЗНАШИВАЕМЫХ ДЕТАЛЕЙ МЕХАНИЧЕСКОГО ПРИВОДА.

В проектируемом редукторе наибольшему износу подвергаются из-за скольжения зубья колес и шестерен поверхности шкивов. Менее интенсивно изнашиваются шейки валов в месте установки подшипников.

Практически детали спроектированного редуктора из-за небольшой стоимости не восстанавливают а заменяют новыми так как крупносерийное (по заданию) производство предусматривает выпуск запасных деталей.

При необходимости восстановления можно применить следующие технологии (в зависимости от имеющегося оборудования).

Для восстановления зубчатых колес:

- различные способы наплавки или напыления с последующей механической и термической обработкой (обязательное восстановление колеса и шестерни одновременно).

Для восстановления поверхности шкивов:

- различные способы наплавки с последующей механической и термической обработкой.

Для восстановления шеек валов:

- различные способы напыления с последующей механической и термической обработкой.

Перед принятием решения о восстановлении изношенных деталей необходимо произвести экономический анализ затрат на восстановление и на покупку или изготовление новых деталей с учетом сроков работы.

Курмаз Л.В. Скойбеда А.Т. Детали машин. Проектирование Минск 2001

Кузьмин А.В. и др. Курсовое проектирование деталей машин в 2-х частях Минск В.Ш. 1982

Анурьев В.И. Справочник конструктора-машиностроителя тт 1-3 М. Машиностроение 1980

Кузьмин А.В. и др. Расчеты деталей машин Минск В.Ш. 1986

Дунаев П.Ф. Леликов О.П. Конструирование узлов и деталей машин. М. В.Ш. 1980

Рекомендуемые чертежи

- 25.01.2023