Шариковый редуктор для ручного подъема кабины пассажирского лифта с разработкой технологических процессов его изготовления и сборки

- Добавлен: 24.01.2023

- Размер: 2 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- AutoCAD или DWG TrueView

Дополнительная информация

![]() Описание работы.doc

Описание работы.doc

Приспособление состоит из основания 1 на котором установлены корпус 2 стойка 14 с кондукторной втулкой 15 и корпус фиксатора 10.

На корпусе 2 установлена подставка 3 а в центральном отверстии расположена втулка подвижная 4 подпружиненная пружиной 5 которая имеет регулировку усилия сжатия гайкой 7. По центральному отверстию гайки 7 проходит тяга 8 которая с одной стороны связана с возможностью вращения на шарике 24 со штоком пневмоцилиндра 25 а с другой стороны в диаметральной проточке установлена разрезная шайба 9. пневмоцилиндр 25 с помощью передней крышки закреплен на основании 1.

В корпусе фиксатора 10 установлен фиксатор 11 подпружиненный пружиной 12 и имеющий ограничитель 13.

Приспособление работает следующим образом. Заготовка центральным отверстием ( 135) устанавливается на конусную диаметральную поверхность подвижной втулки. Затем в проточку тяги устанавливается разрезная шайба и включается подача сжатого воздуха в пневмоцилиндр которые перемещает шток вниз (втягивает) при этом перемещает тягу с разрезной шайбой. Разрезная шайба перемещает заготовку вниз до прилегания ее к подставке и прижимает ее удерживая при обработке. После обработке первого отверстия производим отвод фиксатора из гнезда корпуса и поворот корпуса до очередного отверстия в нем (через 600). При этом пружина должна переместить фиксатор в это отверстие корпуса и зафиксировать корпус с зажатой заготовкой для обработки очередного отверстия.

После обработки последнего (шестого) отверстия подаем сжатый воздух в пневмоцилиндр при этом шток перемещается вверх перемещая при этом тягу тем самым разжимает заготовку. Снимает разрезную шайбу и снимаем заготовку.

![]() Спецификация калибр.doc

Спецификация калибр.doc

![]() Копия Спецификация 2.doc

Копия Спецификация 2.doc

Гайка М18.5 ГОСТ 5915-70

Подшипник 106 ГОСТ 8338-75

Подшипник 114 ГОСТ 8338-75

Подшипник 207 ГОСТ 8338-75

Шарик 10 ГОСТ 3722-68

Шпонка 8х7х18 ГОСТ 8788-68

![]() Прочностной расчет.dwg

Прочностной расчет.dwg

![]() Приспособление.dwg

Приспособление.dwg

Неперпендикулярность оси отверстия кондукторной втулки

относительно поверхности Г не более 0

Непараллельность поверхности В детали (позиция 3) относи-

тельно установочной поверхности Г не более 0

![]() Копия Спецификация калибр.doc

Копия Спецификация калибр.doc

![]() Спецификация 1.doc

Спецификация 1.doc

Винт М8х16 ГОСТ 17475-80

Приспособление сверлильное

![]() Маршрутная .DOC

Маршрутная .DOC

Белорусско-российский университет

Круг 50 –В ГОСТ 2590-88Сталь 45 ГОСТ 1050-88

Код наименование операции

Обозначение документа

Код наименование оборудования

Токарно-винторезная ИОТ №48-91

К20 3 1 1 1 117 30 338

Вертикально-сверлильная ИОТ №48-91

Н150 3 1 1 1 117 18 194

Долбежная ИОТ №48-91

А33 3 1 1 1 117 20 797

Круглошлифовальная ИОТ №48-91

М151 4 1 1 1 117 20 924

![]() Операционная карта 20.doc

Операционная карта 20.doc

Белорусско-российский университет

Наименование операции

Сталь 45 ГОСТ 1050-88

Оборудование устройство ЧПУ

Обозначение программы

Предварительно шлифовать поверхность 45h8 выдерживая размеры 1 2

Центра; оправка; поводковый патрон; шлифовальный круг ПП 500х305х63 24А25СМ1К5 кл. А ГОСТ 2424-71;

Микрометр МК-50 ГОСТ 3507-78

20 016 10 ммдв. ход 500 30

Окончательно шлифовать поверхность 45js6 выдерживая размеры 1 2

Микрометр МК-50 ГОСТ 3507-78 образцы шероховатости ГОСТ 9378-75

20 04 10 ммдв. ход 500 30

Контроль оператором -100%

![]() Титульник комплекта документов.doc

Титульник комплекта документов.doc

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ

Технологический процесс механической обработки

Руководитель Пашкевич М.Ф.

Нормоконтроль Высоцкий В.Т.

![]() Операционная карта 05 (2).DOC

Операционная карта 05 (2).DOC

Отрезать деталь выдерживая размер 3

Патрон 7100-0002 ГОСТ 2675-80; резец отрезной Т15К6 ГОСТ 6743-81

Штангенциркуль ШЦ 1-125-01 ГОСТ 166-80

Контроль рабочим 100%

![]() КАРТА КОНТРОЛЯ.DOC

КАРТА КОНТРОЛЯ.DOC

Белорусско-российский университет

Наименование операции

Наименование марка материала

Сталь 45 ГОСТ 1050-88

Наименование оборудования

Контролируемые параметры

Наименование средств ТО

Проверить наличие фасок отсутствие заусенцев Внешним осмотром 90

Проверить шероховатость Ra 25; Ra 125 Образцы шероховатости ГОСТ 9378-75 90

Проверить линейные размеры:

D10 20 Штангенциркуль ШЦ- I -125-01 ГОСТ166-89 40

Проверить диаметр 45 Микрометр МК –50 ГОСТ 3507-78 20

Проверить отверстие 30Н8 Калибр-пробка 30Н8 НЕ ПР ГОСТ 24853-81 20

![]() Операционная карта 15.doc

Операционная карта 15.doc

Белорусско-российский университет

Наименование операции

Сталь 45 ГОСТ 1050-88

Оборудование устройство ЧПУ

Обозначение программы

Долбить шпоночный паз выдерживая размеры 1 2 3 4

Патрон 7000-2002; резец долбежный ГОСТ 10046-74;

Штангенциркуль ШЦ 1-125-01 ГОСТ 166-80

20 33 3 10 ммдв. ход - 023

Контроль оператором -100%

![]() Операционная карта 05 (1).doc

Операционная карта 05 (1).doc

Белорусско-российский университет

Наименование операции

Сталь 45 ГОСТ 1050-88

Оборудование устройство ЧПУ

Обозначение программы

Патрон 7100-0002 ГОСТ 2675-80; резец 2101-0647 Т15К6 ГОСТ 24996-81;

Штангенциркуль ШЦ 1-125-01 ГОСТ 166-80

Точить поверхность 46-025 выдерживая размеры 2 3

Патрон 7100-0002 ГОСТ 2675-80; резец проходной упорный Т15К6 ГОСТ 21151-75;

Точить поверхность 454-01 фаски выдерживая размеры 2 3

Патрон 7100-0002 ГОСТ 2675-80; резец 2101-0647 Т15К6 ГОСТ 21151-75;

![]() Операционная карта 10.doc

Операционная карта 10.doc

Белорусско-российский университет

Наименование операции

Вертикально-сверлильная

Сталь 45 ГОСТ 1050-74

Оборудование устройство ЧПУ

Обозначение программы

Центровать отверстие 35+052 с эксцентриситетом 25 мм

Приспособление станочное; сверло центровочное 35 Р6М5 ГОСТ 14074-71; штангенциркуль ШЦ 1-125-005 ГОСТ 166-80

Сверлить отверстие 25+052 с эксцентриситетом 25 мм выдерживая размеры 1 2 3

Приспособление станочное; сверло спиральное 25 Р6М5 ГОСТ 10902-71; штангенциркуль ШЦ 1-125-005 ГОСТ 166-80

Зенкеровать отверстие 292+0084 с эксцентриситетом 25 мм выдерживая размеры 1 2 3

Приспособление станочное; зенкер 292 Р6М5 ГОСТ 12489-74; штангенциркуль ШЦ 1-125-005 ГОСТ 166-80

![]() Операционная карта 10 (2).DOC

Операционная карта 10 (2).DOC

Развернуть отверстие 30+0033 с эксцентриситетом 25 мм выдерживая размеры 1 2 3

Приспособление станочное; развертка 30 Р6М5 ГОСТ 1672-74; калибр-пробка 30 Н8ПР НЕ ГОСТ 24853-81

Контроль оператором -100%

![]() Конструкторская часть.doc

Конструкторская часть.doc

1 Приспособление сверлильное

1.1 Назначение и устройство приспособления

Приспособление состоит из основания 1 на котором установлены корпус 2 стойка 14 с кондукторной втулкой 15 и корпус фиксатора 10.

На корпусе 2 установлена подставка 3 а в центральном отверстии расположена опора 4. По центральному отверстию опоры проходит тяга 8 которая с одной стороны связана с возможностью вращения на шарике 24 со штоком пневмоцилиндра 25 а с другой стороны в диаметральной проточке установлена разрезная шайба 9. Пневмоцилиндр 25 с помощью передней крышки закреплен на основании 1.

В корпусе фиксатора 10 установлен фиксатор 11 подпружиненный пружиной 12 и имеющий ограничитель 13.

Приспособление работает следующим образом. Заготовка центральным отверстием ( 135) устанавливается на конусную диаметральную поверхность опоры. Затем в проточку тяги устанавливается разрезная шайба и включается подача сжатого воздуха в пневмоцилиндр которые перемещает шток вниз (втягивает) при этом перемещает тягу с разрезной шайбой. Разрезная шайба перемещает заготовку вниз до прилегания ее к подставке и прижимает ее удерживая при обработке. После обработке первого отверстия производим отвод фиксатора из гнезда корпуса и поворот корпуса до очередного отверстия в нем (через 600). При этом пружина должна переместить фиксатор в это отверстие корпуса и зафиксировать корпус с зажатой заготовкой для обработки очередного отверстия.

После обработки последнего (шестого) отверстия подаем сжатый воздух в пневмоцилиндр при этом шток перемещается вверх перемещая при этом тягу тем самым разжимая заготовку. Снимаем разрезную шайбу и заготовку.

1.2 Силовой расчет приспособления

Расчетная схема к силовому расчету приспособления представлена на рисунке 2.1.

Зажим заготовки в приспособлении осуществляем за счет разрезной шайбы которая плоскостью прижимает заготовку. Силу прижима Q Н определим по формуле

где - коэффициент запаса;

где - гарантированный коэффициент запаса = 15;

- коэффициент учитывающий состояние поверхности заготовки = 1;

- коэффициент учитывающий увеличение сил резания от прогрессирующего затупления инструмента = 12 [6];

= 10 – коэффициент учитывающий увеличение сил резания при прерывистом резании;

= 12 – коэффициент учитывающий постоянство силы зажима (для пневмоцилиндра);

= 10 – коэффициент учитывающий эргономику;

= 10 – коэффициент учитываемый только при наличии крутящего момента;

- крутящий момент при сверлении Н×м;

где = 00345; = 2; = 08 [3];

По табл. 137 [6] выбираем пневмоцилиндр диаметром 100 мм имеющего усилие 12 кН при давлении сжатого воздуха 08 МПа.

1.3 Расчет приспособления на прочность

Наиболее нагруженной деталью приспособления является шайба посредством которой происходит закрепление заготовки (рисунок 2.2).

Условие прочности на срез

где - сила зажима заготовки;

- длина сектора d (половина длины окружности);

- допускаемое напряжение на срез;

где - предел текучести материала тяги для стали 45 = 280 Нмм2;

Выбранные конструктивные размеры шайбы удовлетворяют условиям прочности.

1.4 Расчет приспособления на точность

Расчетный параметр – отклонение на радиус расположения обрабатываемых отверстий (размер 80 мм) По 14 квалитету для размера 80 мм отклонение составит 740 мкм.

Расчет точности приспособления выполним по формуле

где - допуск выполняемого размера = 074 мм = 740 мкм;

– коэффициент учитывающий отклонение рассеяния значений составляющих величин от закона нормального распределения = 1 12 принимаем = 11;

- коэффициент учитывающий уменьшение предельного значения погрешности базирования при работе на настроенных станках = 08;

- погрешность базирования равна максимальному зазору между отверстием детали и поверхностью опоры 4 = 103 мкм;

- погрешность закрепления заготовки в приспособлении = 0 мкм;

- погрешность установки приспособления на станке = 0 мкм;

- погрешность положения заготовки из-за износа элементов приспособления

где - средний износ установочных элементов; = 75 мкм [6];

- коэффициент учитывающий материал детали = 097 (табл. 82 [6]);

- коэффициент зависящий от типа оборудования = 10;

- коэффициент зависящий от условий обработки = 094;

- коэффициент учитывающий число циклов N = 50×10-3 = 10;

- погрешность от перекоса и смещения инструмента

где - максимальный диаметральный зазор между кондукторной втулкой и инструментом

= 0035 - (-0036)=0071 мм;

где (-0036) – нижнее предельное отклонение диаметра сверла

(+0035) – верхнее предельно отклонение диаметра кондукторной втулки

- расстояние от поверхности заготовки до кондукторной втулки = 26 мм;

- длина обрабатываемого отверстия = 39 мм;

- длина кондукторной втулки. = 25 мм

- экономическая точность обработки = 013 (для сверления);

- коэффициент учитывающий долю погрешности обработки в сумме погрешностей = 07;

Следовательно данное приспособление обеспечивает заданную точность обработки.

Расчетное значение допуска на изготовление приспособления составляющее = 470 мкм установим на размер расположения оси кондукторной втулки: 80±0235 мм.

2 Калибр для контроля пошаговой погрешности зубчатого венца колеса центрального

2.1 Назначение и устройство калибра

Калибр предназначен для контроля пошаговой погрешности зубчатого венца колеса центрального. Состоит из корпуса 1 к которому посредством винтов 5 прикреплены секторные вставки верхняя 2 и нижняя 3 имеющие форму впадины венца колеса. Для удобства измерения калибр оснащен ручкой 4.

При контроле детали калибром она признается годной если проходной калибр проходит а непроходной не проходит через проверяемую поверхность.

2.2 Расчет проходной и непроходной сторон калибра

Для определения предельных и исполнительных размеров пробок из таблицы ГОСТ 24853-81 выписываем численные значения параметров для 9 квалитета точности

где допуск на изготовление калибра

координата середины поля допуска проходной пробки

координата определяющая границу износа проходной пробки

Определяем предельные и исполнительные размеры пробок ПР и НЕ.

Исполнительный размер непроходной пробки

Исполнительный размер проходной пробки

![]() Операция 15.dwg

Операция 15.dwg

![]() Операция 20.dwg

Операция 20.dwg

![]() Операция 05.dwg

Операция 05.dwg

![]() Операция 10.dwg

Операция 10.dwg

![]() Список литературы.doc

Список литературы.doc

Горбацевич А.Ф. Шкред В.А. Курсовое проектирование по технологии машиностроения. – Мн.: Выш. школа 1983. – 256 с.

Справочник технолога-машиностроителя. В 2-х т. Т.2Под ред. А.Г. Косиловой Р.К. Мещерякова. – М.: Машиностроение 1985.

Режимы резания металлов: Справочник. Под ред. Ю.В. Барановского.- М.: Машиностроение 1972. – 408 с.

Общемашиностроительные нормативы времени вспомогательного на обслуживание рабочего места и подготовительно-заключительного для технического нормирования. Серийное производство. – М.: Машиностроение 1974.

Антонюк В.Е. Конструктору станочных приспособлений. Справочник. Мн.: Беларусь 1991. - 400с.

Технологическая оснастка М.Ф. Пашкевич Ж.А. Мрочек Л.М. Кожуро В.М. Пашкевич. – Мн.: Адукацыя i выхаванне 2002.

Безопасность производственных процессов: Справочник Под ред. С.В. Белова. – М.: Машиностроение 1985. – 448 с.

Калинушкин М.П. Насосы и вентиляторы. – М.: Высшая школа 1987. – 176 с.

СанПиН № 9-80 РБ 98. Требования к воздуху рабочей зоны и вентиляции.

ГОСТ 12.4.021 – 75. Требования к воздуху рабочей зоны и вентиляции.

Экономика машиностроительного производства Под ред. И.Э. Берзиня. – М.: Машиностроение. 1988. – 327 с.

Аверченков В.И. Каштальян А.П. Пархутик А.П. САПР технологических процессов приспособлений и режущих инструментов. - Мн.: Высшая школа 1993.-288 с.

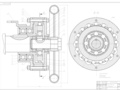

![]() Сборка.dwg

Сборка.dwg

Ручная лебедка лифта

Технические характеристики

Передаточное число u =

Смазка - масло индустриальное И-20А

![]() Схема сборки.dwg

Схема сборки.dwg

![]() Эксцентрик.dwg

Эксцентрик.dwg

Остальные технические требования по ГОСТ 1014-95

Покрытие хим.окс.прм.

Сталь 45 ГОСТ 1050-80

![]() Вал.dwg

Вал.dwg

Общие допуски по ГОСТ 30.8093.1: Н14

Покрытие хим.окс.прм.

Сталь 45 ГОСТ 1050-80

![]() Колесо.dwg

Колесо.dwg

Общие допуски по ГОСТ 30.8093.1: Н14

Твердость зубчатого венца 50 55 HRC h = 0

Сталь 45 ГОСТ 1050-80

5(25)-В ГОСТ 8732-78

![]() Кулачок.dwg

Кулачок.dwg

5(25)-В ГОСТ 8732-78

Остальные технические требования по ГОСТ 1014-95

Общие допуски по ГОСТ 30.8093.1: Н14

Покрытие хим.окс.прм.

![]() Операционные эскизы 2.dwg

Операционные эскизы 2.dwg

ДПЗ.011.02.13.00.000

ДПЗ.011.02.13.00.000

ДПЗ.011.02.14.00.000

Операция 20 Круглошлифовальная

Операция 15 Долбежная

Операция 05 Токарно - винторезная

Токарно - винторезный

![]() Операционные эскизы 4.dwg

Операционные эскизы 4.dwg

Операция 025 - Круглошлифовальная

ДПЗ.011.02.12.00.000

Токарно - винторезный

Операция 10 Вертикально - сверлильная

Операция 05 Токарно - винторезная

Вертикально-сверлильный

![]() Экономика.dwg

Экономика.dwg

колеса центрального)

Основная зарплата рабочих

Дополнительная зарплата

Отчисления на социальные нужды

Общехозяйственные расходы

Общепроизводственные расходы

Экономические показатели

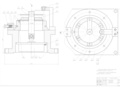

![]() Общая сборка.dwg

Общая сборка.dwg

![]() Операционные эскизы 1.dwg

Операционные эскизы 1.dwg

ДПЗ.011.02.11.00.000

Операция 15 Вертикально - фрезерная

Вертикально - фрезерный

Горизонтально-фрезерный

Операция 20 Горизонтально - фрезерная

Операция 05 Токарно -

Токарно - винторезный

![]() Контрольный калибр.dwg

Контрольный калибр.dwg

для контроля погрешности

расположения отверстий

ДПЗ.011.02.31.00.000 СБ

для контроля пошаговой

![]() Операционные эскизы 3.dwg

Операционные эскизы 3.dwg

Операция 20 Вертикально-фрезерная с ЧПУ

Верт.-фрезерный с ЧПУ

Вертикально-сверлильная

Операция 15 Вертикально-сверлильная

Операция 05 Токарно - винторезная

Токарно - винторезный

![]() Технологическое проектирование (Долгий).doc

Технологическое проектирование (Долгий).doc

1 Назначение и конструкция деталей

Рассматриваемые детали данного дипломного проекта: вал ведущий эксцентрик кулачок колесо центральное - являются элементами конструкции шарикового редуктора для ручного подъема кабины лифта.

Вал ведущий является ведущим звеном и с помощью эксцентрика 13 через кулачок 12 шарики 24 приводит в движение сепаратор 13 который в свою очередь вращает ведомый вал.

Зубчатое колесо числом зубьев определяет передаточное отношение редуктора.

Деталь «Вал» относится к классу валов. В конструкцию детали включены такие поверхности как: шпоночный паз центровое отверстие резьбовая поверхность квадрат канавка для установки кольца необходимого для предотвращения смещения подшипника.

Деталь «Эксцентрик» относится к деталям класса втулок и включает в себя следующие элементы: центральное отверстие шпоночный паз. На наружную поверхность эксцентрика напрессовывается подшипник.

Деталь «Кулачок» относится к деталям класса кольца и включает в себя центральное отверстие в которое устанавливается подшипник.

Деталь «Колесо центральное» относится к деталям класса зубчатых колес и снабжено на внутренней поверхности зубчатым венцом специального профиля для взаимодействия с шариками 24.

С точки зрения механической обработки наиболее точными являются поверхности 30js6 45js6 110H8 30H8 85Н8 однако технологически они не представляют затруднений в своем исполнении и не требуют специальных видов обработки и станочных приспособлений.

В качестве материала деталей используем углеродистую сталь 45 ГОСТ 1050-88. Химический состав и механические свойства представлены в таблицах 3.1 и 3.2 [1].

Таблица 3.1 – Химический состав стали 45 ГОСТ 1050-88

Таблица 3.2 – Механические свойства стали 45 ГОСТ 1050-88

2 Анализ технологичности конструкции деталей

Рассматриваемые в данном дипломном проекте детали: вал ведущий эксцентрик кулачок колесо центральное – изготавливаются из углеродистой конструкционной стали 45 ГОСТ 1050-88. Данный материал характеризуется хорошей обрабатываемостью резанием.

Проведем качественную оценку технологичности конструкции детали [2].

Конструкция деталей предполагает применение высокопроизводительных методов механической обработки однако учитывая задание курсового проектирования на изготовление деталей в условиях серийного производства использование высокотехнологичного оборудовании экономически нецелесообразно. Таким образом применяя универсальное оборудование нормальной степени точности дает нам положительный результат с точки зрения технологической и производственной себестоимости. Вертикально-фрезерный станок с ЧПУ повышенной точности будем использовать для фрезерования по программе концевой фрезой зубчатого венца специального профиля для детали колесо центральное.

В процессе механической обработки детали «Вал ведущий» используем следующие технологические базы:

- центровое отверстие;

- цилиндрическую поверхность 30js6.

Введение дополнительных технологических баз не требуется.

По условию конструкторской документации деталь «Вал ведущий» подвергается химико-термической обработке.

При обработке детали «Эксцентрик» используем внутреннюю цилиндрическую поверхность и торцы детали.

При обработке детали «Колесо центральное» используем наружную поверхность 180h14 и торцы детали. По условию конструкторской документации деталь «Колесо центральное» необходимо подвергнуть химико-термической обработке рабочую поверхность зубчатого венца цементировать до h = 08 1 мм.

При обработке детали «Кулачок» используем внутреннюю цилиндрическую поверхность и торцы детали. По условию конструкторской документации деталь «Кулачок» необходимо подвергнуть химико-термической обработке

В целом можно судить о том что конструкция деталей предлагаемых заданием дипломного проектирования в условиях серийного производства является технологичной.

3 Выбор метода получения заготовки

В качестве заготовки для детали «Вал ведущий» будем использовать круглый прокат горячекатаной углеродистой стали: Круг 35-В ГОСТ 2590-88 (В – прокат обычной точности) марки 45 по ГОСТ 1050-88.

Стоимость заготовки из проката руб определяется по формуле

где М – затраты на материал заготовки руб;

- техническая себестоимость правки калибрования прутков разрезки.

Расчет затрат на материалы выполняется по формуле

где S – стоимость 1 кг заготовок руб;

Q – масса заготовки кг;

q – масса детали кг;

SОТХ – стоимость 1 кг отходов.

Техническая себестоимость

где - приведенные затраты на рабочем месте = 740 рубч;

- штучное время выполнения заготовительной операции

где - длина резания при разрезании проката на штучные заготовки = D = 35 мм;

- величина врезания и перебега =6 мм (при разрезании дисковой пилой);

- минутная подача при разрезании = 80 мммин;

- коэффициент показывающий долю вспомогательного времени в штучном времени для серийного производства =184;

В качестве заготовки для детали «Эксцентрик» будем использовать круглый прокат горячекатаной углеродистой стали: Круг 50-В ГОСТ 2590-88. (В – прокат обычной точности) марки 45 по ГОСТ 1050-88. Стоимость заготовки из проката в этом случае составит = 259 руб.

В качестве заготовки для детали «Кулачок» будем использовать круглый прокат (труба) горячекатаной углеродистой стали: Труба 125(25) -В ГОСТ 8732-78. (В – прокат обычной точности толщина стенки 25 мм) марки 45 по ГОСТ 1050-88. Стоимость заготовки из проката (труба) в этом случае составит = 954 руб.

В качестве заготовки для детали «Колесо центральное» будем использовать круглый прокат (труба) горячекатаной углеродистой стали: Труба 185(25) - В ГОСТ 8732-78. (В – прокат обычной точности толщина стенки 25 мм) марки 45 по ГОСТ 1050-88. Стоимость заготовки из проката (труба) в этом случае составит = 3140 руб.

4 Принятые технологические процессы обработки деталей

4.1 Принятый технологический процесс обработки вала ведущего

Таблица 3.3 – Технологический процесс обработки вала ведущего

Наименование и краткое

Технологические базы

Черновое точение поверхностей 31-025 22-021

Чистовое точение поверхностей 304-0084 204-0084 фасок 0545°

Точение канавки шириной 2+025 диаметр 285-02

Нарезание резьбы М18

Отрезание детали в размер 99±0435

Резец проходной ГОСТ 21151-75; резец подрезной ГОСТ 24996-81; резец канавочный шириной 2 мм ТУ2-035-894-84; резец резьбовой Т15К6 ТУ2-035-894-84; резец отрезной ГОСТ 6743-81

Наружная цилиндрическая поверхность (прокат) 35

Вертикально-сверлильная

Сверление отверстия в торце 32+03 с фаской 600 на глубину 82 мм

Сверло центровочное 32 Р6М5 ГОСТ 10902-71

Наружная цилиндрическая поверхность 304-0084 торец

Вертикально-фрезерная

Фрезерование шпоночного паза шириной 8Н9

Фреза шпоночная 8 Р6М5 ГОСТ 9140-78

Горизонтально-фрезерная

Фрезерование поверхности на длину 24 мм одновременно двумя фрезами

Фрезерование поверхности на длину 24 мм одновременно двумя фрезами

Фрезы дисковые трехсторонние 100 Р6М5 ГОСТ 3755-74

Черновое шлифование поверхности 30h8

Чистовое шлифование поверхности 30js6

Шлифовальный круг ПП 500х 305х63 24 А 25 СМ1 К5кл.А

Центровое отверстие резьба М18

4.2 Принятый технологический процесс обработки эксцентрика

Таблица 3.4 – Технологический процесс обработки эксцентрика

Черновое точение поверхности 46-025

Чистовое точение поверхности 454-01

Отрезание детали в размер 20±026

Резец подрезной ГОСТ 24996-81; резец отрезной ГОСТ 6743-81

Наружная цилиндрическая поверхность (прокат) 50

Центрование отверстия 35+052 с эксцентриситетом 25 мм

Сверление отверстия 25+052 с эксцентриситетом 25 мм

Зенкерование отверстия 292+0084

Развертывание отверстия 30+0033

Сверло спиральное 25 Р6М5 ГОСТ 10902-71; сверло центровочное; зенкер 292 Р6М5 ГОСТ 12489-74; развертка 30 Р6М5 ГОСТ 1672-74

Наружная цилиндрическая поверхность 454-01

Окончание таблицы 3.4

Долбить шпоночный паз шириной 8D10 мм на длину 20 мм

Резец долбежный ГОСТ 10046-74

Наружная цилиндрическая поверхность 454-01

Черновое шлифование поверхности 45h8

Чистовое шлифование поверхности 45js6

Отверстие 30Н8 со шпоночным пазом

4.3 Принятый технологический процесс обработки кулачка

Таблица 3.5 – Технологический процесс обработки кулачка

Точение поверхности 121-10

Черновое растачивание отверстия 84+035

Чистовое растачивание отверстия 848+014

Отрезание детали в размер 19±026

Резец подрезной ГОСТ 24996-81; резец расточной Т15К6 Т10К8 ГОСТ 20874-75; резец отрезной ГОСТ 6743-81

Наружная цилиндрическая поверхность (труба) 125

Шлифование отверстия 85Н8

Наружная цилиндрическая поверхность 121-10

4.4 Принятый технологический процесс обработки колеса центрального

Таблица 3.6 – Технологический процесс обработки колеса центрального

Точение поверхности 180-10

Растачивание отверстия 135+04

Растачивание отверстия 147+1

Отрезание детали в размер 39±031

резец расточной Т15К6 ГОСТ 20874-75;

Наружная цилиндрическая поверхность 180-10 торец

Сверлить последовательно по кондуктору 6 отверстий 8Н14

Сверло спиральное 8 Р6М5 ГОСТ 10902-71

Внутренняя цилиндрическая поверхность 135+04 торец

Вертикально-фрезерная с ЧПУ

Фрезеровать зубчатый венец специального профиля в виде 16 впадин

Фреза концевая 30 Р6М5 ГОСТ 8237-74

Термическая (цементация)

Определим необходимое количество операций по коэффициенту уточнения для поверхности 30js6.

Необходимо соблюдение условия:

где 0 - общее уточнение

пр - уточнение принятого техпроцесса.

Общее уточнение определим по формуле

где Тзаг – допуск на изготовление заготовки мм;

Тдет – допуск на изготовление детали мм.

Уточнение принятого техпроцесса определим по формуле

n - количество принятых в техпроцессе операций.

Промежуточное значение i определим по формуле

где Т1 Т2 Т3 Тn- допуск размеров.

Допуск на размер заготовки равен Тзаг = 09 мм.

Допуск на размер детали после чернового точения Т1 = 025 мм.

Допуск на размер детали после чистового точения Т2 = 0084 мм.

Допуск на размер детали после чернового шлифования Т3 = 0033 мм.

Допуск на размер детали после чистового шлифования Т4 = 0013 мм.

Определим промежуточные значения по формуле (3.8)

Определим уточнение принятого техпроцесса по формуле (3.7)

Определим общее уточнение по формуле (3.6)

Условие (3.5) выполняется так как 692 695.

5 Расчет припусков на обработку

Производим расчет припусков на поверхность30 js6 (Деталь – вал ведущий).

Заготовка – прокат (круг).заготовки ориентировочно 08 кг.

Технологический маршрут обработки и полученные результаты расчета припусков сведем в таблицу 3.7.

Таблица 3.7 - Расчет припусков и предельных размеров по технологическим переходам на обработку поверхности 30 js6

Элементы припуска мкм

Расчетный припуск мкм

Расчетный размер dmin

Предельный размер мм

Предельные значения припусков мкм

Шлифование предварительное

Шлифование окончательное

Значения высоты неровностей профиля и глубины дефектного поверхностного слоя для каждого перехода взяты из источника (с. 64 [2]).

Так как обработка ведется в центрах то погрешность установки равна нулю.

Суммарное пространственное отклонение для заготовки из проката определяется по формуле:

где - отклонение расположения заготовки при консольном креплении

где - удельная кривизна заготовок табл. 4.8 [2]

Остаточное пространственное отклонение:

после точения чернового ρ = 006·200 = 12 мкм;

после точения чистового ρ = 004·200 = 8 мкм;

после предварительного шлифования ρ = 0002·200 = 04 мкм.

Расчет минимальных значений припусков производим пользуясь основной формулой

Z = 2(R+ T+ ρ ) (3.11)

Z = 2·(150+250+200) = 2·600 мкм = 1200 мкм;

Z = 2·(50+50+12) = 2·112 мкм = 224 мкм;

Шлифование предварительное:

Z = 2·(30+30+8) = 2·68 мкм = 136 мкм;

Шлифование окончательное:

Z = 2·(10+20+04) = 2·304 мкм = 608 мкм.

Рассчитываем расчетные размеры:

= 299935 » 29993 мм;

= 29993 + 00608 = 300538 » 30054 мм;

= 30054 + 0136 = 3019 мм;

= 3019 + 0224 = 30414 мм;

= 30414+ 12 = 31614 мм.

Наибольшие предельные размеры рассчитываем путем прибавления допуска к округленному предельному размеру:

= 29993 + 0013 = 30006 мм;

= 30054 + 0033 = 30087 мм;

= 3019 + 0084 = 30274 мм;

= 3041 + 025 = 3066 мм;

= 316 + 09 = 325 мм;

Предельные значения припусков

= 30087 – 30006 = 0081 мм;

= 30054 – 29993 = 0061 мм;

= 30274 – 30087 = 0187 мм;

= 3019 – 30054 = 0136 мм;

= 3066 – 30274 = 0386 мм;

= 3041 – 3019 = 0220 мм;

= 325 – 3066 = 184 мм;

= 316 – 3041 = 119 мм.

Производим проверку правильности произведенных расчетов по формуле

94 – 1607 = 09 – 0013

Расчет произведен правильно.

Рассчитываем общий номинальный припуск по формуле

Z = 1607 – (- 05) + (-00065) = 21 мм

Рассчитываем номинальный размер заготовки:

d= d + Z= 30 + 21 = 321 » мм

Строим схему графического расположения припусков и допусков на обработку поверхности 30 js6 (рисунок 3.5).

Производим расчет припусков на отверстие 85 Н8 (Деталь – кулачок).

Заготовка – прокат (труба).заготовки ориентировочно 141 кг.

Технологический маршрут обработки и полученные результаты расчета припусков сведем в таблицу 3.8.

Таблица 3.8 - Расчет припусков и предельных размеров по технологическим переходам на обработку отверстия 85 Н8

Расчетный размер Dmin

где - удельная кривизна заготовок табл. 4.8 [4]

после растачивания чернового ρ = 006·53 = 3 мкм;

после растачивания чистового ρ = 004·53 = 2 мкм;

после шлифования ρ = 0002·53 = 01 мкм.

Z = 2(R+ T+ ρ ) (3.15)

Растачивание черновое

Z = 2·(200+300+53) = 2·553 мкм = 1106 мкм;

Растачивание чистовое

Z = 2·(50+50+3) = 2·103 мкм = 206 мкм;

Z = 2·(20+25+2) = 2·47 мкм = 94 мкм.

Рассчитываем расчетные размеры

= 85054 - 0094 = 8496 мм;

= 8496 - 0206 = 84754 мм;

= 84754 - 1106 = 83648 мм.

Наименьшие предельные размеры рассчитываем путем отнимания допуска от округленного предельного размера

= 85054 - 0054 = 85 мм;

= 8496 – 014 = 8482 мм;

= 8475 - 035 = 844 мм;

= 836 – 18 = 818 мм.

= 85 – 8482 = 018 мм;

= 85054 – 8496 = 0094 мм;

= 8482 – 844 = 042 мм;

= 8496 – 8475 = 021 мм;

= 844 – 818 = 26 мм;

= 8475 – 836 = 115 мм.

Z = 1454 + 05 - 0054 = 19 мм

D= D - Z= 85 – 19 = 831 » мм

Строим схему графического расположения припусков и допусков на обработку отверстия 85 Н8 (рисунок 3.6).

Рисунок 3.6 - Схема графического расположения припусков и допусков на обработку отверстия 85 Н8

6 Расчет режимов резания

6.1 Расчет режимов резания по эмпирическим формулам теории резания

Операция 15 – Вертикально-фрезерная (деталь – Вал ведущий)

- ширина шпоночного паза –80 мм;

- оборудование: вертикально-фрезерный станок;

- режущий инструмент: фреза шпоночная Р6М5;

Определим глубину резания t = 1 мм назначим подачу S = 002 ммзуб.

Определим скорость резания V ммин по формуле [3]

где Cv- коэффициент Cv=120;

D- диаметр фрезы D=80 мм;

T- стойкость T=20 мин;

Кv- коэффициент Кv=068;

m х y u p- показатели степени m=026; y=0.25; u=0; p=0.

Определим частоту вращения n мин-1 по формуле

Принимаем частоту вращения по паспорту станка n = 400 мин-1. Определяем действительную скорость резания V ммин по формуле

Определим основное время То мин по формуле

где Lрх- длина рабочего хода Lр х=10 мм;

Проведем расчет мощности резания Nрез кВт по формуле

где Е – величина зависящая от условий обработки;

К1- коэффициент зависящий от обрабатываемого материала;

К1- коэффициент зависящий от типа фрезы.

Обработка возможна так как Nдв.ст. составляет 75 кВт.

Операция 25 – Круглошлифовальная (деталь – Вал ведущий)

-оборудование: круглошлифовальный станок 3М151;

- режущий инструмент: шлифовальный круг ПП 500х305х63 24А25СМ1К5кл.А ГОСТ 2424-83.

Определяем глубину резания при шлифовании t=004 мм.

Скорость круга выбираем по таблице [3] = 30 мс.

Продольная подача круга S = 10 ммдв. ход.

Скорость заготовки выбираем по таблице [3] = 50 ммин.

Определяем частоту вращения детали nдет мин-1

По паспорту станка принимаем n = 500 мин-1.

Действительная скорость резания uд ммин

Рассчитываем эффективную мощность при шлифовании Nр кВт [3]

N = C·V· ·S· d = 13·471·004·10·300 = 46 кВт (3.23)

где C r q x y - поправочные коэффициенты

d – диаметр шлифования мм.

Проверка по мощности резания

где - мощность двигателя станка = 13 кВт;

- кпд двигателя станка = 08;

кВт следовательно проверка по мощности выполняется.

6.2 Расчет режимов резания по нормативам

Операция 15 – Вертикально-сверлильная (деталь – Колесо центральное)

- 6 отверстий Н14 глубиной 39 мм;

- оборудование: вертикально-сверлильный станок 2Н150;

- режущий инструмент: сверло спиральное 8 мм Р6М5.

Определим глубину резания t мм

Подача S = 02 ммоб (стр. 111 [4]).

Скорость резания u ммин [4]

где – табличное значение скорости резания = 24 ммин [4];

К1 – коэффициент зависящий от обрабатываемого материала К1 = 09 [4];

К2 – коэффициент зависящий от стойкости инструмента К2 = 125 [4];

К3 – коэффициент зависящий от отношения длины резания к диаметру К3 = 10 [4];

Частота вращения шпинделя n мин-1

По паспорту станка принимаем n = 1000 мин-1.

Действительная скорость резания

где РТАБЛ – табличное значение силы резания РТАБЛ = 925 Н [4];

КР – коэффициент зависящий от обрабатываемого материала КР = 09 [4];

где – мощность резания по таблице = 016 кВт [4];

– коэффициент зависящий от обрабатываемого материала = 09 [4];

где - мощность двигателя станка = 75 кВт;

Операция 05 –Токарно-винторезная (деталь – Кулачок)

- поверхность - 121-1 мм;

- оборудование: токарно-винторезный станок 16К20;

- режущий инструмент: резец упорный Т15К6 ГОСТ 24996-81.

подача S = 01 ммоб [4].

где – табличное значение скорости резания = 160 ммин [4];

К2 – коэффициент зависящий от стойкости и марки твердого сплава К2 = 155 [4];

К3 – коэффициент зависящий от диаметра обрабатываемого прутка К3 = 10[4];

Частота вращения шпинделя

где РТАБЛ – табличное значение силы резания РТАБЛ = 480 Н (стр. 35 [2]);

К1 – коэффициент зависящий от обрабатываемого материала К1 = 08 [4];

К2 – коэффициент зависящий от скорости резания и переднего угла при точении стали твердосплавным инструментом К2 = 10 [4];

где - мощность двигателя станка = 10 кВт;

Результаты расчетов режимов резания по остальным операциям деталей заносим в таблицу 3.9.

7 Техническое нормирование

Фрезеровать шпоночный паз шириной 8Н9 длиной 18 мм

Основное (машинное) время

где - длина резания мм;

- минутная подача мммин;

- количество проходов;

Вспомогательное время

где - время на установку и снятие детали. При установке детали в призмы = 02 мин [5];

- время на закрепление и открепление детали. При закреплении рукояткой пневматического зажима = 002 мин [5];

- время на приемы управления станком. В соответствии с данными [5] = 034 мин;

- время на измерение детали = 02 мин [5];

Время на отдых и обслуживание рабочего места берется в процентах от основного времени. Согласно [5] tОБОТД составляет 6 % от tОП.

Штучно-калькуляционное время

где tПЗ – подготовительно-заключительное время tПЗ = 25 мин [5];

n – размер партии деталей.

Для серийного производства величина партии деталей по формуле

где N – годовой объем выпуска деталей

m – количество рабочих дней в году

а – периодичность запуска деталей

Основное (машинное время)

где - длина резания с учетом длины подвода врезания и перебега [4]);

n – частота вращения шпинделя;

i – количество рабочих ходов.

где - время на установку и снятие детали = 017 мин [5];

- время на приемы управления станком. В соответствии с данными [5] =082 мин;

- время на измерение детали = 03 мин [5];

Время на обслуживание рабочего места составляет 6 % от tОП. [5]

Результаты расчетов норм времени по операциям сведем в таблицу 3.10.

Уточнение типа производства.

Тип производства характеризуется коэффициентом закрепления операций под которым понимается количество детале-операций выполняемых на одном рабочем месте

где - нормативный коэффициент загрузки оборудования если тип производства неизвестен принимается среднее значение = 08;

- фактический коэффициент загрузки оборудования;

где - количество оборудования соответственно расчетное и принятое;

Уточнение типа производства сведем в таблицу 3.11.

Таблица 3.11 – Определение типа производства

Окончание таблицы 3.11

Так как 10 20 тип производства среднесерийный.

![]() Маршрутная .DOC

Маршрутная .DOC

Белорусско-российский университет

Труба 185(25) - В ГОСТ 8732-78Сталь 45 ГОСТ 1050-88

Код наименование операции

Обозначение документа

Код наименование оборудования

Токарно-винторезная ИОТ №48-91

К20 3 1 1 1 117 30 598

Токарно-винторезная ИОТ №48-91

К20 3 1 1 1 117 30 115

Вертикально-сверлильная ИОТ №48-91

Н118 3 1 1 1 117 18 396

Вертикально-фрезерная с ЧПУ ИОТ №48-91

Р12Ф3 3 1 1 1 117 25 1216

![]() Операционная карта 20.doc

Операционная карта 20.doc

Белорусско-российский университет

Наименование операции

Вертикально-фрезерная с ЧПУ

Сталь 45 ГОСТ 1050-88

Оборудование устройство ЧПУ

Обозначение программы

Фрезеровать зубчатый венец специального профиля в виде 16 впадин по программе выдерживая размеры 1 - 5

Патрон; фреза концевая 30 Р6М5 ГОСТ 8237-74;

Штангенциркуль ШЦ-I-125-01 ГОСТ 166-80

Контроль оператором -100%

![]() Титульник комплекта документов.doc

Титульник комплекта документов.doc

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ

Технологический процесс механической обработки

Руководитель Пашкевич М.Ф.

Нормоконтроль Высоцкий В.Т.

![]() Операционная карта 05 (2).DOC

Операционная карта 05 (2).DOC

Расточить отверстие 147Н8 выдерживая размеры 4 5

Патрон 7100-0002 ГОСТ 2675-80; резец расточной 2101-0647 Т15К6 ГОСТ 20874-75;

Штангенциркуль ШЦ 1I-250-01 ГОСТ 166-80

Отрезать деталь выдерживая размер 2

Патрон 7100-0002 ГОСТ 2675-80; резец отрезной Т15К6 ГОСТ 6743-81

Штангенциркуль ШЦ 1-125-01 ГОСТ 166-80

Контроль рабочим 100%

![]() КАРТА КОНТРОЛЯ.DOC

КАРТА КОНТРОЛЯ.DOC

Белорусско-российский университет

Наименование операции

Наименование марка материала

Сталь 45 ГОСТ 1050-88

Наименование оборудования

Контролируемые параметры

Наименование средств ТО

Проверить отсутствие заусенцев Внешним осмотром 90

Проверить шероховатость Ra 32; Образцы шероховатости ГОСТ 9378-75 90

Проверить линейные размеры:

Штангенциркуль ШЦ- I -125-01 ГОСТ166-89 40

Проверить расположение и форму 16 впадин Шаблон специальный 20

![]() Операционная карта 15.doc

Операционная карта 15.doc

Белорусско-российский университет

Наименование операции

Вертикально-сверлильная

Сталь 45 ГОСТ 1050-88

Оборудование устройство ЧПУ

Обозначение программы

Сверлить последовательно 6 отверстий 8Н14 выдерживая размеры 1 2 3

Кондуктор; сверло спиральное 8 Р6М5 ГОСТ 10902-71;

Штангенциркуль ШЦ 1-125-01 ГОСТ 166-80

Контроль оператором -100%

![]() Маршрутная форма 2а.doc

Маршрутная форма 2а.doc

Обозначение документа

Код наименование оборудования

Наименование детали сб. единицы материала

![]() Операционная карта 05 (1).doc

Операционная карта 05 (1).doc

Белорусско-российский университет

Наименование операции

Сталь 45 ГОСТ 1050-88

Оборудование устройство ЧПУ

Обозначение программы

Патрон 7100-0002 ГОСТ 2675-80; резец 2101-0647 Т15К6 ГОСТ 24996-81;

Штангенциркуль ШЦ 1I-250-01 ГОСТ 166-80

Точить поверхность 180-1 выдерживая размеры 2 6

Патрон 7100-0002 ГОСТ 2675-80; резец проходной упорный Т15К6 ГОСТ 21151-75;

Штангенциркуль ШЦ I1-250-01 ГОСТ 166-80

Расточить отверстие 135+04 выдерживая размеры 2 3

Патрон 7100-0002 ГОСТ 2675-80; резец расточной 2101-0647 Т15К6 ГОСТ 20874-75;

![]() Операционная карта 10.doc

Операционная карта 10.doc

Белорусско-российский университет

Наименование операции

Сталь 45 ГОСТ 1050-88

Оборудование устройство ЧПУ

Обозначение программы

Расточить отверстие 147Н8 выдерживая размеры 1 2

Патрон 7100-0002 ГОСТ 2675-80; резец расточной 2101-0647 Т15К6 ГОСТ 20874-75;

Штангенциркуль ШЦ 1I-250-01 ГОСТ 166-80

Контроль оператором -100%

![]() Маршрутная .DOC

Маршрутная .DOC

Белорусско-российский университет

Труба 125(25) -В ГОСТ 8732-78Сталь 45 ГОСТ 1050-88

Код наименование операции

Обозначение документа

Код наименование оборудования

Токарно-винторезная ИОТ №48-91

К20 3 1 1 1 117 30 445

Внутришлифовальная ИОТ №48-91

К227 3 1 1 1 117 22 278

![]() Титульник комплекта документов.doc

Титульник комплекта документов.doc

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ

Технологический процесс механической обработки

Руководитель Пашкевич М.Ф.

Нормоконтроль Высоцкий В.Т.

![]() Операционная карта 05 (2).DOC

Операционная карта 05 (2).DOC

Расточить отверстие 848+014 выдерживая размеры 2 4

Патрон 7100-0002 ГОСТ 2675-80; резец расточной 2101-0647 Т10К8 ГОСТ 20874-75;

Штангенциркуль ШЦ 1-125-01 ГОСТ 166-80

Отрезать деталь выдерживая размер 4

Патрон 7100-0002 ГОСТ 2675-80; резец отрезной Т15К6 ГОСТ 6743-81

Контроль рабочим 100%

![]() КАРТА КОНТРОЛЯ.DOC

КАРТА КОНТРОЛЯ.DOC

Белорусско-российский университет

Наименование операции

Наименование марка материала

Сталь 45 ГОСТ 1050-88

Наименование оборудования

Контролируемые параметры

Наименование средств ТО

Проверить отсутствие заусенцев Внешним осмотром 90

Проверить шероховатость Ra 25 Образцы шероховатости ГОСТ 9378-75 90

Проверить линейные размеры:

Штангенциркуль ШЦ- I -125-01 ГОСТ166-89 40

Проверить отверстие 85Н8 Калибр-пробка 85Н8 НЕ ПР ГОСТ 24853-81 20

![]() Операционная карта 05 (1).doc

Операционная карта 05 (1).doc

Белорусско-российский университет

Наименование операции

Сталь 45 ГОСТ 1050-88

Оборудование устройство ЧПУ

Обозначение программы

Патрон 7100-0002 ГОСТ 2675-80; резец 2101-0647 Т15К6 ГОСТ 24996-81;

Штангенциркуль ШЦ 1-125-01 ГОСТ 166-80

Точить поверхность 121-01 выдерживая размеры 3 4

Патрон 7100-0002 ГОСТ 2675-80; резец проходной упорный Т15К6 ГОСТ 21151-75;

Расточить отверстие 84+035 выдерживая размер 4

Патрон 7100-0002 ГОСТ 2675-80; резец расточной 2101-0647 Т15К6 ГОСТ 20874-75;

![]() Операционная карта 10.doc

Операционная карта 10.doc

Белорусско-российский университет

Наименование операции

Сталь 45 ГОСТ 1050-88

Оборудование устройство ЧПУ

Обозначение программы

Шлифовать отверстие 85+0054 выдерживая размеры 1 2

Патрон; шлифовальный круг ПП60х20х50 24А25СМ1К5 кл.А

Калибр-пробка 85Н8 НЕ ПР ГОСТ 24853-78

Контроль оператором -100%

![]() Экономика.doc

Экономика.doc

1 Организация технического контроля и системы КСУКП

Комплексная система управления качеством предприятия (КСУКП) предназначена для установления обеспечения и поддержания требуемого уровня качества выпускаемой продукции в период сроков ее эксплуатации повышения эффективности производства при минимальных трудовых и материальных затратах. Жизненный цикл изделий состоит из нескольких стадий.

Стадия разработки включает в себя конструкторско-технологические и научно-исследовательские работы направленные на создание новых образцов и моделей продукции с показателем высшей категории качества. Стадия завершается передачей технологической документации в серийное производство.

Стадия производства включает в себя подготовку производства поддержания уровня качества оборудования разработку техпроцессов и оснастки проверку качества и контроль сырья материалов полуфабрикатов и комплектующих изделий.

Стадия эксплуатации включает в себя сбор и накапливание информации о качестве продукции в ходе ее эксплуатации.

КСУКП – это комплекс взаимосвязанных организационных технических социальных экономических правовых и других мероприятий осуществляемых органами управления предприятием и непосредственными исполнителями на всех стадиях жизненного цикла продукции и являются составной частью управления предприятием.

Управление качеством продукции на заводе осуществляется с помощью комплексной системы основанной на широком использовании ГОСТов и СТП. Разработка комплексных стандартов предприятия осуществляется соответствующими подразделениями завода при непосредственном контроле КТБС. Оформление размножение распечатка СТП возлагается на КТБС ОГК и другие заинтересованные службы завода.

КСУКП предназначена для совершенствования организации производства с целью постоянного обеспечения соответствия качества продукции потребностям промышленности и населения страны и систематического повышения на этой основе эффективности производства.

Для достижения заданной цели необходимо создание и освоение в заданные сроки новых видов продукции которая по качественным и технико-экономическим характеристикам соответствует достижениям современной науки и техники. Необходимо планомерное улучшение показателей качества продукции повышение ее конкурентоспособности на внешнем рынке.

КСУКП ставит перед собой задачи формирования высокого уровня качества продукции при ее разработке; обеспечение установленного уровня качества продукции; эффективности ее использования и поддержания достигнутого уровня качества на стадии обращения и эксплуатации; изучение условий эксплуатации и выявление требований потребителей; организация работы с поставщиками сырья материалов комплектующих по вопросу их качества; осуществление системы технического контроля за проведением работ по качеству продукции.

Управлением качеством продукции на заводе осуществляется директором. Главный инженер является ответственным за организацию и осуществление всех технических мероприятий в комплексной системе управления качеством продукции.

2 Обоснование себестоимости комплекта деталей

Себестоимость проектируемого узла определяется укрупненными методами на основе нормативов и типовых зависимостей.

Затраты на материалы Cм руб определим по формуле

где - цена за 1 т материала руб;

- коэффициент транспортно-заготовительных расходов = 103;

- коэффициент прочих (неучтенных) материалов = 11.

Затраты на материалы по деталям сведем в таблицу 4.1.

Таблица 4.1 – Затраты на материалы для деталей редуктора лебедки

Наименование деталей

Норма расхода материала кг

Затраты на материал для 1 детали руб

Годовая программа шт

Затраты на программу тыс.руб

Стоимость прочих материалов и комплектующих сводим в таблицу 4.2.

Таблица 4.2 – Стоимость комплектующих изделий для редуктора лебедки

Цена за единицу тыс. руб.

Коэффициент транспортно-заготовительных расходов

Стоимость комплектующих изделий тыс.руб

Болт М8х60.58 ГОСТ 7798-70

Подшипник 106 ГОСТ 8338-75

Подшипник 114ГОСТ 8338-75

Подшипник 207 ГОСТ 8338-75

Шарик 10 ГОСТ 3722-68

Основная зарплата на изготовление деталей редуктора ЗП тыс.руб определяется по формуле

где - средняя часовая тарифная ставка рабочего тыс.руб;

- трудоемкость изготовления деталей мин;

- коэффициент премий = 14.

Часовая тарифная ставка по каждой операции определяется по формуле

где - месячная тарифная ставка 1-го разряда = 150000 руб;

- тарифный коэффициент соответствующего разряда;

- месячный фонд рабочего времени = 168 ч;

- коэффициент сложности труда = 11;

- коэффициент многостаночного обслуживания = 1.

Расчет основной зарплаты сведем в таблицу 4.3.

Таблица 4.3 – Расчет основной заработной платы на изготовление деталей редуктора

ЗП на одну деталь руб

Вертикально-сверлильн.

Вертикально-фрезерная

Верт.-фрезерная с ЧПУ

Расчет себестоимости изготовления деталей редуктора представим в таблицах 4.4 и 4.5.

Таблица 4.4 – Себестоимость изготовления комплекта годовой программы деталей редуктора лебедки (вала ведущего кулачка эксцентрика и колеса центрального)

Основная зарплата рабочих

Дополнительная зарплата (10% от ЗПо)

Отчисления на социальные нужды

Общепроизводственные расходы

Общехозяйственные расходы

Таблица 4.5 – Себестоимость изготовления одного комплекта деталей редуктора лебедки (вала ведущего кулачка эксцентрика и колеса центрального)

В данном разделе выполнены необходимые экономические расчеты в результате которых установлена себестоимость изготовления комплекта годовой программы деталей редуктора лебедки (вала ведущего кулачка эксцентрика и колеса центрального) равная 6991025 тыс. руб себестоимость одного комплекта деталей составила 13.982 рубля.

![]() Операция 15.dwg

Операция 15.dwg

![]() Операция 05.dwg

Операция 05.dwg

![]() Операция 15.dwg

Операция 15.dwg

![]() Операция 20.dwg

Операция 20.dwg

![]() Операция 05.dwg

Операция 05.dwg

![]() Операция 10.dwg

Операция 10.dwg

![]() Private Sub O1.doc

Private Sub O1.doc

' ***************************************************************

' ПРОГРАММА ОПТИМИЗАЦИИ РЕЖИМА СВЕРЛЕНИЯ

' НА ВЕРТИКАЛЬНО-СВЕРЛИЛЬНОМ СТАНКЕ 2Н118

'***************************************************************

' СВЕДЕНИЯ О ТЕХНОЛОГИЧЕСКОМ ПЕРЕХОДЕ

Dim D As Single ' Диаметр обрабатываемой поверхности

Dim L As Single ' Длина обрабатываемой поверхности

Dim TR As Single ' Глубина резания

Dim LVP As Single ' Величина врезания и перебега инструмента

Dim Ra As Single ' Шероховатость обработанной поверхности

' СВЕДЕНИЯ О МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ

Const k As Integer = 22 ' Количество ступеней частоты вращения шпинделя

Dim n As Variant ' Ряд скоростей вращения шпинделя

n = Array(12.2 16 20 25 31.5 40 50 63 80 100 125 160 200 250 315 400 500 630 800 1000 1250 1600)

Const m As Integer = 22 ' Количество ступеней продольных подач суппорта

Dim S As Variant ' Ряд продольных подач суппорта

S = Array(0.05 0.06 0.075 0.09 0.1 0.125 0.15 0.175 0.2 0.25 0.3 0.35 0.4 0.5 0.6 0.7 0.8 1 1.6 2 2.4 2.8)

Const ND As Single = 5.5 'Мощность двигателя привода

Const KPD As Single = 0.87 'КПД коробки скоростей станка

' СВЕДЕНИЯ О РЕЖУЩЕМ ИНСТРУМЕНТЕ

Const Te As Integer = 25 'Экономически выгодный период стойкости

'КОЭФФИЦИЕНТЫ И ПОКАЗАТЕЛИ СТЕПЕНЕЙ В УРАВНЕНИИ РАСЧЕТА ПЕРИОДА СТОЙКОСТИ

Const Mv As Single = 0.2 Cv = 9.8 qv = 0.4 Yv = 0.5 Kv = 0.8

'КОЭФФИЦИЕНТЫ И ПОКАЗАТЕЛИ СТЕПЕНЕЙ В УРАВНЕНИИ РАСЧЕТА ОСЕВОЙ СИЛЫ РЕЗАНИЯ

Const Cp As Single = 68# qp = 1# Yp = 0.7 Kp = 0.8

'КОЭФФИЦИЕНТЫ И ПОКАЗАТЕЛИ СТЕПЕНЕЙ В УРАВНЕНИИ РАСЧЕТА КРУТЯЩЕГО МОМЕНТА

Const Cm As Single = 0.035 qm = 2# Ym = 0.8 Km = 0.8

Dim V Tij PZ NRij Raij Toij As Single

Dim Nopt Sopt Vopt Topt POopt NRopt Raopt Toopt As Single

pr = Worksheets(5).Range("D16 ").Value 'Количество переходов

For p = 4 To pr + 3 'Цикл определения входных параметров переходов

D = Worksheets(5).Cells(18 p).Value ' Диаметр обрабатываемой поверхности

L = Worksheets(5).Cells(19 p).Value ' Длина обрабатываемой поверхности

LVP = Worksheets(5).Cells(21 p).Value ' Величина врезания и перебега инструмента

Sdop = 0.02 * D ' Подача допустимая прочностью инструмента

Toopt = 1000000 ' Начальное значение критерия оптимизации

For i = 0 To k - 1 ' Цикл по ступеням частоты вращения шпинделя

For j = 0 To m - 1 ' Цикл по ступеням продольных подач суппорта

' Расчет скорости резания

V = 3.14 * D * n(i) 1000

'Проверка ограничения по допустимой прочностью инструмента подаче

If S(j) > Sdop Then GoTo M1

' Расчет периода стойкости инструмента

Tij = ((Cv * D ^ qv * Kv) (V * S(j) ^ Yv)) ^ (1 Mv)

' Проверка ограничения по периоду стойкости инструмента

If Tij Te Then GoTo M1

' Расчет составляющей Po силы резания

PO = 10 * Cp * D ^ qp * S(j) ^ Yp * V ^ Np * Kp

' Расчет крутящего момента

Mkr = 10 * Cm * D ^ qm * S(j) ^ Ym * Km

' Расчет мощности затрачиваемой на резание

NRij = Mkr * n(i) 9750

' Проверка ограничения по мощности привода станка

If NRij > ND * KPD Then GoTo M1

' Расчет величины основного времени (критерия оптимизации)

Toij = (L + LVP) (n(i) * S(j))

' Проверка критерия оптимизации на минимум значения целевой функции

If Toij > Toopt Then GoTo M1

' Сохранение значений режима резания на текущем шаге оптимизации

Nopt = n(i) ' Оптимальная частота вращения шпинделя

Sopt = S(j) ' Оптимальная продольная подача

Vopt = V ' Оптимальная скорость резания

Topt = Tij ' Период стойкости инструмента

POopt = PO ' Осевая составляющая силы резания

NRopt = NRij ' Мощность затрачиваемая на резание

Mkropt = Mkr ' Крутящий момент

Toopt = Toij ' Основное время на выполнение перехода

'ВЫВОД РЕЗУЛЬТАТОВ ОПТИМИЗАЦИИ

Worksheets(5).Cells(27 p).Value = Nopt

Worksheets(5).Cells(28 p).Value = Sopt

Worksheets(5).Cells(29 p).Value = Sopt * Nopt

Worksheets(5).Cells(26 p).Value = Vopt

Worksheets(5).Cells(30 p).Value = Topt

Worksheets(5).Cells(33 p).Value = POopt

Worksheets(5).Cells(32 p).Value = NRopt

Worksheets(5).Cells(31 p).Value = Mkropt

Worksheets(5).Cells(34 p).Value = Toopt

Private Sub Worksheet_SelectionChange(ByVal Target As Excel.Range)

![]() Маршрутная .DOC

Маршрутная .DOC

Белорусско-российский университет

Круг 35 –В ГОСТ 2590-88Сталь 45 ГОСТ 1050-88

Код наименование операции

Обозначение документа

Код наименование оборудования

Токарно-винторезная ИОТ №48-91

К20 3 1 1 1 117 30 479

Вертикально-сверлильная ИОТ №48-91

Н118 3 1 1 1 117 18 059

Вертикально-фрезерная ИОТ №48-91

Н13П 3 1 1 1 117 25 348

Горизонтально-фрезерная ИОТ №48-91

Н82Г 3 1 1 1 117 26 158

Круглошлифовальная ИОТ №48-91

М151 4 1 1 1 117 20 924

![]() Операционная карта 20.doc

Операционная карта 20.doc

Белорусско-российский университет

Наименование операции

Горизонтально-фрезерная

Сталь 45 ГОСТ 1050-74

Оборудование устройство ЧПУ

Обозначение программы

Фрезеровать поверхности 1 2 выдерживая размеры 56

Приспособление фрезерное; фрезы дисковые трехсторонние 100 Р6М5 ГОСТ 3755-74;

Штангенциркуль ШЦ 1-125-01 ГОСТ 166-80

Фрезеровать поверхности 3 4 выдерживая размеры 5 6

Контроль оператором -100%

![]() Титульник комплекта документов.doc

Титульник комплекта документов.doc

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

БЕЛОРУССКО-РОССИЙСКИЙ УНИВЕРСИТЕТ

Технологический процесс механической обработки

Руководитель Пашкевич М.Ф.

Нормоконтроль Высоцкий В.Т.

![]() Операционная карта 05 (2).DOC

Операционная карта 05 (2).DOC

Точить канавку выдерживая размеры 5 6 7

Патрон 7100-0002 ГОСТ 2675-80; резец Т15К6 ТУ2-035-894-88

Штангенциркуль ШЦ 1-125-01 ГОСТ 166-80

Нарезать резьбу М18 выдерживая размеры 2 3

Патрон 7100-0002 ГОСТ 2675-80; резец резьбовой Т15К6 ТУ2-035-894-84

Отрезать деталь выдерживая размер 4

Патрон 7100-0002 ГОСТ 2675-80; резец отрезной Т15К6 ГОСТ 6743-81

Контроль рабочим 100%

![]() Операционная карта 25.doc

Операционная карта 25.doc

Белорусско-российский университет

Наименование операции

Сталь 45 ГОСТ 1050-74

Оборудование устройство ЧПУ

Обозначение программы

Предварительно шлифовать поверхность 30h8 выдерживая размеры 1 2

Центра; поводковый патрон; шлифовальный круг ПП 500х305х63 24А25СМ1К5 кл. А ГОСТ 2424-71;

Микрометр МК-50 ГОСТ 3507-78

64 016 10 ммдв. ход 500 30

Окончательно шлифовать поверхность 30js6 выдерживая размеры 1 2

Микрометр МК-50 ГОСТ 3507-78 образцы шероховатости ГОСТ 9378-75

64 04 10 ммдв. ход 500 30

Контроль оператором -100%

![]() КАРТА КОНТРОЛЯ.DOC

КАРТА КОНТРОЛЯ.DOC

Белорусско-российский университет

Наименование операции

Наименование марка материала

Сталь 45 ГОСТ 1050-88

Наименование оборудования

Контролируемые параметры

Наименование средств ТО

Проверить наличие фасок отсутствие заусенцев Внешним осмотром 90

Проверить шероховатость Ra 25; Образцы шероховатости ГОСТ 9378-75 90

Проверить линейные размеры: 2+025; 40

Н9 11 24 26 Штангенциркуль ШЦ- I -125-01 ГОСТ166-89

Проверить диаметры 30 Микрометр МК –50 ГОСТ 3507-78

5-02. Штангенциркуль ШЦ- I -125-01 ГОСТ166-89 20

Проверить резьбу М18 Калибр НЕ М18; ПР М18.

![]() Операционная карта 15.doc

Операционная карта 15.doc

Белорусско-российский университет

Наименование операции

Вертикально-фрезерная

Сталь 45 ГОСТ 1050-74

Оборудование устройство ЧПУ

Обозначение программы

Фрезеровать шпоночный паз выдерживая размеры 1 2 3 4

Приспособление специальное; фреза шпоночная 8 Р6М5 ГОСТ 9140-78;

Штангенциркуль ШЦ 1-125-01 ГОСТ 166-80

Контроль оператором -100%

![]() Маршрутная форма 2а.doc

Маршрутная форма 2а.doc

Обозначение документа

Код наименование оборудования

Наименование детали сб. единицы материала

![]() Операционная карта 05 (1).doc

Операционная карта 05 (1).doc

Белорусско-российский университет

Наименование операции

Сталь 45 ГОСТ 1050-88

Оборудование устройство ЧПУ

Обозначение программы

Патрон 7100-0002 ГОСТ 2675-80; резец 2101-0647 Т15К6 ГОСТ 24996-81;

Штангенциркуль ШЦ 1-125-01 ГОСТ 166-80

Точить поверхности 31-025 22-021 выдерживая размеры 3 4

Патрон 7100-0002 ГОСТ 2675-80; резец проходной упорный Т15К6 ГОСТ 21151-75;

Точить поверхности 304-0084 204-0084 фаски выдерживая размеры 3 4 8

Патрон 7100-0002 ГОСТ 2675-80; резец 2101-0647 Т15К6 ГОСТ 21151-75;

![]() Операционная карта 10.doc

Операционная карта 10.doc

Белорусско-российский университет

Наименование операции

Вертикально-сверлильная

Сталь 45 ГОСТ 1050-88

Оборудование устройство ЧПУ

Обозначение программы

Сверлить отверстие 32+03 выдерживая размеры 1 2 3 4

Приспособление станочное; сверло центровочное 32 Р6М5 ГОСТ 10902-71;

Штангенциркуль ШЦ 1-125-01 ГОСТ 166-80

Контроль оператором -100%

![]() Заключение.doc

Заключение.doc

В конструкторском разделе спроектированы сверлильное приспособление и калибр для контроля погрешности шага зубчатого венца колеса.

В технологическом разделе проекта описаны назначения и проведен анализ конструкции деталей ведущего вала эксцентрика кулачка центрального колеса разработаны технологические маршруты их обработки определены режимы резания и нормы времени.

В разделе “Автоматизация проектирования” произведена оптимизация операции сверления с использованием САПР ТП.

Также в проекте рассмотрены вопросы безопасности и экологичности производства и произведены необходимые экономические расчеты в результате которых установлена себестоимость изготовления комплекта годовой программы деталей редуктора лебедки (вала ведущего кулачка эксцентрика и колеса центрального) равная 6991025 тыс. руб себестоимость одного комплекта деталей составила 13.982 рубля.

![]() Долгий (ДП).doc

Долгий (ДП).doc

1 Назначение и конструкция деталей

Рассматриваемые детали данного дипломного проекта: вал ведущий эксцентрик кулачок колесо центральное - являются элементами конструкции шарикового редуктора для ручного подъема кабины лифта.

Вал выполняет роль ведущего звена с помощью эксцентрика 13 через кулачок 12 шарики 24 приводит в движение сепаратор 13 который в свою очередь вращает ведомый вал.

Зубчатое колесо числом зубьев определяет передаточное отношение редуктора.

Деталь «Вал» относится к классу валов. В конструкцию детали включены такие поверхности как: шпоночный паз центровое отверстие резьбовая поверхность квадрат канавка для установки кольца необходимого для предотвращения смещения подшипника.

Деталь «Эксцентрик» относится к деталям класса втулок и включает в себя следующие элементы: центральное отверстие шпоночный паз. На наружную поверхность эксцентрика напрессовывается подшипник.

Деталь «Кулачок» относится к деталям класса кольца и включает в себя центральное отверстие в которое устанавливается подшипник.

Деталь «Колесо центральное» относится к деталям класса зубчатых колес и снабжено на внутренней поверхности зубчатым венцом специального профиля для взаимодействия с шариками 24.

С точки зрения механической обработки наиболее точными являются поверхности 30js6 45js6 110H8 30H8 85h8 однако технологически они не представляют затруднений в своем исполнении и не требуют специальных видов обработки и станочных приспособлений.

В качестве материала деталей используем углеродистую сталь 45 ГОСТ 1050-74. Химический состав и механические свойства представлены в таблицах 3.1 и 3.2 [1].

Таблица 3.1- Химический состав стали 45 ГОСТ 1050-88

Массовая доля элементов %

Таблица 3.2- Механические свойства стали 45 ГОСТ 1050-88

Механические свойства не менее

2 Анализ технологичности конструкции деталей

Рассматриваемые в данном дипломном проекте детали: вал ведущий эксцентрик кулачок колесо центральное – изготавливаются из углеродистой конструкционной стали 45 ГОСТ 1050-88. Данный материал характеризуется хорошей обрабатываемостью резанием.

Проведем качественную оценку технологичности конструкции детали [2].

Конструкция деталей предполагает применение высокопроизводительных методов механической обработки однако учитывая задание курсового проектирования на изготовление деталей в условиях серийного производства использование высокотехнологичного оборудовании экономически нецелесообразно. Таким образом применяя универсальное оборудование нормальной степени точности дает нам положительный результат с точки зрения технологической и производственной себестоимости. Вертикально-фрезерный станок с ЧПУ повышенной точности будем использовать для фрезерования по программе концевой фрезой зубчатого венца специального профиля для детали колесо центральное.

В процессе механической обработки детали «Вал ведущий» используем следующие технологические базы:

- центровое отверстие;

- цилиндрическую поверхность 30js6.

Введение дополнительных технологических баз не требуется.

По условию конструкторской документации деталь «Вал ведущий» подвергается химико-термической обработке.

При обработке детали «Эксцентрик» используем внутреннюю цилиндрическую поверхность и торцы детали.

При обработке детали «Колесо центральное» используем наружную поверхность 180h14 и торцы детали. По условию конструкторской документации деталь «Колесо центральное» необходимо подвергнуть химико-термической обработке рабочую поверхность зубчатого венца цементовать h = 08 1 мм.

При обработке детали «Кулачок» используем внутреннюю цилиндрическую поверхность и торцы детали. По условию конструкторской документации деталь «Кулачок» необходимо подвергнуть химико-термической обработке

В целом можно судить о том что конструкция деталей предлагаемых заданием дипломного проектирования в условиях серийного производства является технологичной.

Проведем количественную оценку технологичности конструкции детали «Вал ведущий»:

Определим коэффициент использования материала Ки.м по формуле:

где q - масса детали кг;

Q - масса заготовки кг.

Определим коэффициент точности обработки Кт.ч. по формуле:

где Аср – средний квалитет обработки.

где А – квалитет обработки;

n – число размеров соответствующего квалитета;

Определим коэффициент шероховатости обработки Кш по формуле:

где Бср – среднее числовое значение параметра шероховатости.

где Б - числовое значение параметра шероховатости по параметру Ra мкм;

n – число поверхностей с соответствующим параметром шероховатости;

Аналогичные расчеты производим для детали «Корпус» и получаем следующие результаты:

Коэффициент использования материала Ки.м = 014;

Коэффициент точности обработки Кт.ч = 09;

Коэффициент шероховатости обработки Кш = 09.

Каждый коэффициент соответствует рекомендуемым значениям нормативных коэффициентов по ГОСТ 14209-73.

Делаем ввод что в условиях единичного производства рассматриваемые детали являются технологичными.

Определение типа производства

Определим предварительно годовой выпуск деталей по заданному типу производства и массе деталей «Вал» m=18 кг «Корпус» m=065 кг.

При разработке маршрутного технологического процесса будем учитывать тип серийности.

После детальной разработки технологического процесса произведем уточненный расчет определения годового выпуска с помощью определения коэффициента закрепления операций и приведем его ниже.

Расчет производим на примере токарно-винторезной операции 005.2 для детали «Вал».

Определим расчетное количество оборудования mр по формуле

где Fд- фонд времени Fд=4029 ч;

nзн- нормативный коэффициент загрузки nзн=09.

Принимаем количество оборудования Сп=1. Определим фактический коэффициент загрузки nзф по формуле

Определим количество операций выполняемых на рабочем месте

Расчет данных показателей по остальным операциям детали «Вал» и детали «Корпус» производим аналогичным образом. Результаты расчетов сводим в таблицу 3.1

Таблица 3.1 - Расчет коэффициента загрузки

5 Токарно-винторезная

0 Вертикально-фрезерная

5 Горизонтально-фрезерная

0 Круглошлифовальная

5 Вертикально-сверлильная

0 Токарно-винторезная

0 Вертикально-сверлильная

Определим коэффициент загрузки оборудования Кзо по формуле

Коэффициент загрузки оборудования составит:

Таким образом принимаем количество деталей производимых в год при заданном типе производства N= 100 шт.

Обоснование способа получения заготовки

Анализируя конструкцию деталей «Вал» и «Корпус» определим способ получения заготовки из материала сталь 45 по ГОСТ 1050-74.

Технологически наиболее возможными являются следующие :

- прокат горячекатаной углеродистой стали;

- горячая штамповка в закрытых штампах на молотах.

Для детали «Вал» принимая во внимание требования конструкторской документации а также заданный тип производства - единичный в качестве заготовок для изготовления детали «Вал» используем прокат горячекатаной углеродистой стали Круг 35-В ГОСТ 2590-88. (В – прокат обычной точности) марки 45 по ГОСТ 1050-74.

Для детали «Корпус» способ получения заготовки горячей штамповкой в закрытых штампах на молотах технологически наиболее выгоден так как значительно по сравнению со способом получения –прокат повышается коэффициент использования материала однако область применения этого способа - серийное и массовое производство.

Для получения заготовки с учетом годовой программы выпуска наиболее целесообразным является второй возможный способ получения заготовки резка на штучные заготовки сортового проката. В качестве сортового проката возможно применение круглого горячекатаного проката ГОСТ 2590-88. Наиболее приемлемый вариант использование проката горячекатанного углеродистой стали Круг 35-В ГОСТ 2590-88. (В – прокат обычной точности) марки 45 по ГОСТ 1050-74.

Данный способ получения заготовки характеризуется минимальными затратами на подготовку производства. Аргументами против использования данного способа получения заготовки применительно к рассматриваемой детали являются:

- низкий коэффициент использования материала порядка – 02.

Однако в условиях заданной программы выпуска это не приведет к значительным финансовым затратам отражающимся на себестоимости конечного продукта.

Таким образом делаем окончательный ывод по выбору способа получения заготовки для изготовления деталей «Вал» и «Корпус»- прокат горячекатанный углеродистой стали Круг 35-В и Круг 185-В ГОСТ 2590-88. (В – прокат обычной точности) марки 45 по ГОСТ 1050-74

Выбор варианта технологического маршрута

Разработаем маршрутный технологический процесс изготовления «Вал» и «Корпус» с учетом заданной серийности производства.

В качестве технологического оборудования применяем для обработки деталей универсальное оборудование нормальной точности. Также на операциях принятого технологического процесса используем универсальную оснастку что вызвано в условиях единичного производства необходимостью быстрой переналадки.

Режущий инструмент на операциях используем как с напайными твердосплавными пластинками так и изготовленный из быстрорежущего инструментального материала.

За технологические базы берем поверхности деталей а также предварительно обработанные – центровое отверстие. На всем протяжении технологического процесса соблюдается принцип совмещения баз.

Представим данный технологический процесс в виде таблиц 5.1 5.2.

Таблица 5.1 - Маршрутный технологический процесс изготовления детали «Вал».

Наименование и краткое содержание операции

Режущий инструментразмермарка инструментального материала

Токарно-винторезная:

Сверлить центровое отверстие

Проточить поверхность 30.6

Тоцить поверхность 19.5

Резцы токарные твердосплавные:

Цилиндрическаяповерхность центровое отв.

Вертикально-фрезерная:

Фрезеровать шпоночный паз В=8

Фреза концевая 8 Т15К6

Цилиндрическаяповерхность торец.

Горизонтально-фрезерная:

Фрезеровать одновременно поверхность 2-мя фрезами

Цилиндрическаяповерхность

Шлифовать поверхность 30js6

Центровое отверстие резьба

Таблица 5.2 - Маршрутный технологический процесс изготовления детали «Корпус».

Вертикально-сверлильная:

Сверлить отверстие 20

Рассверлить отверстие до 40

Сверло спиральное Р6М5- 20

Сверло спиральное Р6М5- 40

Подрезать торец точить поверхность 120

Расточить отв. до 115

Подрезать торец в размер 52

Точить поверхность 136 3 расточить отв. 110Н8

Цилиндрическая поверхность торец.

Сверо спиральное Р6М5 4.75

Сверло центровочное 32 Р18

Сверло спиральное 8 Р6М5

Определим необходимое количество операций по коэффициенту уточнения для поверхности 30js6.

Необходимо соблюдение условия:

где 0 - общее уточнение

пр - уточнение принятого техпроцесса.

Общее уточнение определим по формуле

где Тзаг –допуск на изготовление заготовки мм;

Тдет –допуск на изготовление детали мм.

Уточнение принятого техпроцесса определим по формуле

n - количество принятых в техпроцессе операций.

Промежуточное значение i определим по формуле

где Т1 Т2 Т3 Тn- допуск размеров.

Определим промежуточное значение по формуле (5.4)

Определим уточнение принятого техпроцесса по формуле (5.3)

Определим общее уточнение по формуле (5.2)

Условие (5.1) выполняется т.е

Расчет припусков на обработку

Произведем расчет межоперационных припусков на обработку поверхности 30js6(+0008; - 0008) для детали «Вал». Технологическая последовательность обработки подразумевает черновую токарную обработку шлифование однократное.

Суммарное пространственное отклонение заготовки ρ определяется возможным отклонением от прямолинейности и смещением оси заготовки в результате погрешности центрирования.

Определим суммарное пространственное суммарное отклонение заготовки ρ мкм по формуле 2

где ρ см – вектор смещения базовой поверхности ρ см = 10 мкм;

ρ кор - вектор коробления базовой поверхности мкм;

ρ ц - вектор смещения оси заготовки в результате погрешности центрирования мкм.

Определим вектор коробления базовой поверхности мкм по формуле

где ΔК – удельная кривизна заготовки ΔК =1 мкммм;

L – номинальный обрабатываемый размер детали L =99 мм.

Определим вектор смещения оси заготовки в результате погрешности центрирования мкм по формуле:

где – допуск на заготовку Т=30 мм.

Определим суммарное пространственное суммарное отклонение заготовки ρ мкм по формуле 6.1

Определим остаточное пространственное отклонение ρ1 мкм по формуле:

где у - коэффициент уточнения формы у = 006.

Т.о остаточное пространственное формуле (6.2):

ρ ост = 006 1520 = 912

Все последующие расчеты производим согласно таблицы 6.1

Таблица 6.1 - Расчет припусков поверхности Ф30js6(+0008; - 0008) для детали «Вал».

Расчетный размер dрмм

Определим расчетные припуски 2Zmin мкм по формуле

Zmin= 2(RZi-1+Ti-1+) (6.5)

Т.к обработка ведется в центрах величина исключается из основной формулы (6.5) т.о расчетный припуск составит:

Zmin2= 2(150+250+1520) = 2·1920

Zmin3= 2(30+30+91) = 2·151

Определим общий номинальный припуск 2Zо мкм по формуле

Zо = Zоmin+EIзаг - EIдет (6.6)

где EIзаг - нижнее отклонение заготовки EIзаг=200 мкм;

EIдет - нижнее отклонение детали EIдет=8 мкм.

Zоном= 4142 + 1800 – 8 = 5934

Определим номинальный размер заготовки Дзаг.ном мм по формуле

Дзаг.ном= Дном.дет+Zо (6.7)