Самоходный землеуборочный поезд СЗП-600

- Добавлен: 25.01.2023

- Размер: 1 MB

- Закачек: 1

Описание

Самоходный землеуборочный поезд СЗП-600

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Программа для просмотра изображений

- Microsoft Word

Дополнительная информация

![]() Самоходный землеуборочный поезд СЗП-600 _ КР19.02.05.015СП.spw

Самоходный землеуборочный поезд СЗП-600 _ КР19.02.05.015СП.spw

Кабина гидрооборудования

Устройство разгрузочное

![]() СЗП-600Р.cdw

СЗП-600Р.cdw

Минимальный радиус кривой

транспортная в составе поезда

Максимальный боковой вылетот оси пути

Техническая характеристика

Максимальное заглубление от УГР

![]() СЗП-600Р.frw

СЗП-600Р.frw

![]() пм2.docx

пм2.docx

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ БЮДЖЕТНОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

САМАРСКИЙ ГОСУДАРСТВЕННЫЙ УНИВЕРСИТЕТ ПУТЕЙ СООБЩЕНИЯ

Кафедра строительных дорожных машин и технологии машиностроения

по дисциплине «Путевые машины»

Самоходный землеуборочный поезд СЗП-600

студент А.Р. Рахимов

Развитие железнодорожного транспорта нашей страны требует повышения эффективности его производства и непрерывности его обновления на основе ускорения научно-технического прогресса. Увеличение мощности пути железных дорог требует усовершенствования технологии и организации ремонтно-путевых работ. Своевременный и качественный ремонт пути снижение затрат времени труда и эксплуатационных расходов повышение производительности труда достигает механизацией путевых работ.

На магистралях нашей страны используется большой парк путевых машин и механизмов. По ряду параметров они превосходят лучшие зарубежные образцы аналогичных машин. К таким машинам относятся хоппер-дозаторы электробаластеры путеукладчики щебнеочистительные машины выправочно-подбивочные машины.

Однако существующие машины не обеспечивают полной механизации всех работ. Если наиболее трудоемкие операции выполняются машинами то ряд путевых работ - с помощью электрического и гидравлического инструмента или даже вручную. Для завершения комплексной механизации необходимо создать ряд новых машин а некоторые существующие модернизировать.

Основным направлением в вопросе механизации путевых работ является создание высокопроизводительных машин обеспечивающих производство больших объемов работ в сравнительно небольшие "окна" и вынесение значительной части работ на путевые производственные базы сведя работы на пути практически к монтажу отдельных блоков верхнего строения.

При проектировании машин особое внимание уделяется повышению скорости и усилий рабочих органов созданию машин непрерывного действия обеспечивающих повышение производительности и снижение стоимости путевых работ широкому внедрению гидропривода позволяющего упразднить кинематику плавно регулировать скорости движений снижать материалоемкость машин.

Большое внимание следует уделять таким мерам как совершенствование машин с точки зрения ремонтопригодности монтажа из легко сменяемых узлов и агрегатов а также обеспечения технического обслуживания улучшения условий работы обслуживающего персонала снижение вибраций и шума создание более комфортабельных кабин и пультов управления обеспечение безопасности работ.

Курсовая работа содержит 30 страницу печатного текста 12 рисунков 5 использованных источников 2 чертежа.

ПУТЕВАЯ МАШИНА СЗП-600 УТМ-1 ВАГОН ПРИКРЫТИЕ ПУТЬ ЗЕМЛЯНОЕ ПОЛОТНО РАБОЧИЙ ОРГАН РОТОР.

В данном курсовом проекте проводится обзор машин для содержания и ремонта земляного полотна отдельно рассматривается самоходный землеуборочный поезд СЗП-600Р рассчитываются параметры роторного рабочего органа стоимость машино-смены. Также рассматриваем технику безопасности при работе с машиной.

АНАЛИТИЧЕСКИЙ ОБЗОР МАШИН ДЛЯ СОДЕРЖАНИЯ И РЕМОНТА ЗЕМЛЯНОГО ПОЛОТНА5

1 Неисправности земляного полотна5

2 Струг-снегоочиститель6

3 Кюветно-траншейная машина МКТ8

4 Машина для нарезки кюветов (МНК)10

5 Другие специализированные машины для ремонта земляного полотна11

САМОХОДНЫЙ ЗЕМЛЕУБОРОЧНЫЙ ПОЕЗД СЗП-600Р12

РАСЧЕТ РОТОРНОГО РАБОЧЕГО ОРГАНА18

РАСЧЕТ СТОИМОСТИ МАШИНО-СМЕНЫ26

РЕМОНТНЫЙ ЦИКЛ МАШИНЫ СЗП-600Р28

ТЕХНИКА БЕЗОПАСНОСТИ29

БИБЛИОГРАФИЧЕСКИЙ СПИСОК

АНАЛИТИЧЕСКИЙ ОБЗОР МАШИН ДЛЯ СОДЕРЖАНИЯ И РЕМОНТА ЗЕМЛЯНОГО ПОЛОТНА

1 Неисправности земляного полотна

Земляное полотно – это основание железнодорожного пути. В процессе эксплуатации на него оказываются различные воздействия: динамическое и статическое силовое воздействие от поездов; метеорологическое воздействие факторов окружающей среды (дождь снег ветер низкие и высокие температуры и др.); воздействие близлежащих водоемов и рек вызывающих подмывание земляного полотна; зарастание земляного полотна растительностью (трава кустарники деревья); засорение поверхности и кюветов мусором сбрасываемым с пассажирских поездов сыпучими грузами вследствие выветривания и высыпания из грузовых поездов. В результате снижается устойчивость земляного полотна оно под действием нагрузок начинает деформироваться что приводит в свою очередь к деформациям верхнего строения пути нарушению безопасности движения поездов. К основным неисправностям земляного полотна (рис. 1.1) относятся балластные корыта балластные ложи карманы и др. Замерзающая зимой вода образует пучины. Для исправного содержания земляного полотна надо отводить из него воду устраивая дренажи прорези штольни и др. которые необходимо содержать в исправном состоянии и очищать от наносимого ила песка и грязи. Поперечный профиль земляного полотна должен соответствовать проектному положению для чего надо срезать приподнятые и заросшие бровки планировать обочины в горных условиях укреплять откосы выемки и удалять каменные осыпи. Периодически возникает необходимость регулировать растительный покров в зоне отвода который нарушает видимость сигналов состояния пути перемещающихся рядом с путем объектов и приводит к нарушению стабильности балластной призмы.

Для механизации работ по ремонту земляного полотна используются общестроительные (экскаваторы бульдозеры скреперы автосамосвалы и др.) и специализированные путевые машины. К последней группе машин относятся: путевые струги снегоочистители СС-1 СС-М и СС-3; машины для ремонта земляного полотна с фрезерно-роторным рабочим органом СЗП-600Р МКТ МНК-1 КОМ-300; машины для сооружения поперечных дренажей; машины для регулирования растительного покрова в зоне полосы отвода и на пути (кусторезы СП-93 и СП-93Р машина для подавления растительности МПР машины для опрыскивания растительности гербицидами РОМ-3М РОМ-4 и др.) машины для очистки кюветов на базе промышленных тракторов.

а – балластные корыта; б – балластное ложе; в г – балластные мешки гнезда карманы

Рисунок 1.1 Деформации основной площадки земляного полотна

2 Струг-снегоочиститель

На железных дорогах России используют струги-снегоочистители СС-1 СС-М и СС-3. Наиболее совершенной машиной является СС-3. Весной и летом его применяют на не электрифицированных участках для очистки старых и нарезки новых кюветов планировки откосов балластной призмы срезки и планировки откосов выемок и насыпей срезки планировки и перераспределения грунта на строительстве вторых путей. Зимой струг используют для очистки станций и перегонов от снега а также для отвалки снега в местах выгрузки. Совмещение на одной машине земляного м снегоочистительного рабочего оборудования позволяет использовать машину по принятой технологии строительства ремонта и текущего содержания пути круглый год.

Струг-снегоочиститель СС-3 (рис. 1.2) представляет собой несамоходную единицу СПС передвигаемую при работе и транспортировке локомотивом. В средней части рамы 15 справа и слева установлены два земляных устройства которые подвешены на портальной стойке 6 с пневмоцилиндрами их вертикального перемещения. Земляное устройство состоит из бокового крыла 3 с балластным подкрылком 14 откосной части 2 и корневой части 13 установленной на вертикальной направляющей колонне портальной стойки. Крыло 3 наклоняется в вертикальной плоскости телескопической тягой 5 с двумя пневмоцилиндрами а крыло 2 – механизмом с пневмоцилиндром 4. В рабочем положении земляное устройство поворачивается пнемоцилиндром 24 и фиксируется телескопическими распорками 17-19. При повороте в плане наибольший вылет крыла от оси пути составляет 7755 м. Планировка балластной призмы может выполняться дополнительными оправочными устройствами 12 имеющими привод от пневмоцилиндра.

Для очистки путей от снега струг-снегоочиститель оборудован передним 9 и задним 23 отвальными устройствами а также правым и левым боковыми крыльями 20.

а – вид в фронтальной проекции; б – вид в плане: 1 и 7 – задняя и передняя кабина с дизель-электрическим агрегатом; 2 3 13 и14 – откосное и боковое крылья балластный подкрылок и корневая часть земляного устройства; 4 и 5 – механизмы наклона откосного и бокового крыла с пневмоприводом; 6 – портал с механизмами подъема земляных устройств; 8 – автосцепки с механизмом выдвижения; 9 и 23 – переднее и заднее отвальные устройства; 10 и 22 – подкрылки отвальных устройств; 11 и 21 – передняя и задняя ходовые тележки; 12 – оправочное устройство откоса балластной призмы; 15 – рама; 16 – поворотный сектор крепления откосного крыла; 17 18 и 19 – телескопические распорки с пневматическим фиксатором; 24 – пневмоцилиндр раскрытия земляного устройств

Рисунок 1.2 Струг-снегоочиститель СС-3

В современных машинах активного действия для нарезки и ремонта водоотводных устройств земляного полотна реализована идея установки рабочего оборудования роторного экскаватора поперечного копания на специальную железнодорожную платформу. Это позволяет производить нарезку кюветов их очистку углубление и расширение планировку траншей откосов земляного полотна и некоторые другие земляные работы при грунтах I–III групп. Выкапываемые излишки грунта грузятся на СПС для вывоза с перегона или укладываются рядом с земляным полотном. Машины могут производить земляные работы при наличии опор контактной сети и искусственных объектов в зоне отвода вблизи пути.

3 Кюветно-траншейная машина МКТ

Рабочее оборудование включает многоковшовый ротор 2 с 10 ковшами 3 бескамерной конструкции стрелу 10 соединенную с поворотной клетью 13 через оси 15 и гидроцилиндры 28. Клеть установлена на раме 38 через опорно-поворотное устройство и может поворачиваться вместе со стрелой 10 в плане двумя гидроцилиндрами 25. Ротор 2 также может поворачиваться на угол 180° с помощью механизма 6 приводимого гидроцилиндрами 12 через трособлочную передачу 8 9 и 11. На стреле 10 установлен противовес 16. В нижней части стрелы установлены основной 31 и очистной 32 конвейеры. Материал с основного конвейера через отбойник 26 поступает на поворотный разгрузочный конвейер 18 который также может поворачиваться в плане и в вертикальной плоскости гидроцилиндром 17 через растяжку 19. Конвейер имеет концевую секцию 21 которая поднимается в рабочее и опускается в транспортное положение гидроцилиндрами 20. Это исключает применение вагона прикрытия.

Ковшевой ротор 2 устанавливается на раме 4 через направляющие ролики 7 и приводится открытой зубчатой передачей 37 через редуктор и электродвигатель. В верхней части рамы установлен поперечный конвейер 5 передачи выкопанного грунта на основной конвейер.

Электрические системы машины и тягового модуля соединяются кабелями через блок розеток 40.

– кабина управления; 2 и 3 – обечайка ротора и ковши; 4 – рама ротора; 5 – конвейер сектора разгрузки; 6 – механизм поворота ротора в плане; 7 – направляющие ролики; 8 – отклоняющие блоки; 9 – канаты; 10 – стрела; 11 и 12 – направляющие и гидроцилиндры привода поворота ротора; 13 – клеть; 14 – укосина; 15 – оси крепления стрелы; 16 – противовес; 17 и 19 – гидроцилиндр и подвеска разгрузочного конвейера; 18 31 и 32 – разгрузочный основной и очистной конвейеры; 20 и 21 – гидроцилиндры и поворотная секция разгрузочного конвейера; 22 – опора разгрузочного конвейера; 23 – автосцепки; 24 и 39 – трехосная и двухосная ходовые тележки с механизмом блокировки рессор; 25 – гидроцилиндры поворота клети; 26 – отбойник грунта; 27 – отвалы планировочного плуга; 28 – гидроцилиндры изменения наклона стрелы; 29 – балка; 30 и 33 гидроцилиндры наклона отвалов и балки; 34 – гидроцилиндр поворота балки в плане; 35 и 36 – корневой и опорный кронштейны плуга; 37 – привод вращения ротора; 38 – рама машины; 40 – блок соединительных розеток

Рисунок 1.3 Кюветно-траншейная машина МКТ

4 Машина для нарезки кюветов (МНК)

Машина предназначена для: очистки и расширения кюветов; нарезки новых кюветов; оправки обочин и откосов земляного полотна; изготовления поперечных траншей в рабочей зоне ротора; нарезки продольных траншей глубиной до двух метров от УГР как за торцами шпал так и на вылете 78 м от оси пути; профилирования балластной призмы; транспортировки вырезанного материала в транспортное средство или на откос земляного полотна.

Машина (рис. 1.4) смонтирована на раме (платформе) 9 которая с двумя двухостными ходовыми тележками модели 18-100 кабиной 2 и обустройствами составляют экипажную часть. Основным рабочим органом является роторное устройство 3 установленное на стреле 4 которая установлена на опорно-поворотном механизме 7 на раме машины. Машина снабжена конвейером стрелы 8 и поворотным конвейером которым роторное устройство и стрела имеют механизмы поворота 7. Машина оснащена крыльями (плугами) 10 механизмом поворота ротора. Последний устанавливается в положение обеспечивающее заданный профиль резания 4 механизмом подъема (опускания) стрелы устанавливается заданная глубина резания. Ротор производит вырезку материала и подает его на конвейер стрелы 8 который передает вырезанный материал на поворотный конвейер 5 а тот производит его погрузку в состав для засорителей сцепленный с машиной со стороны поворотного конвейера или в состав думпкаров стоящих на соседнем пути или производится выгрузка на сторону (на откос земляного полотна). Крыльями 10 осуществляется отделка откоса балластной призмы и бровки сливной призмы земляного полотна или междупутья.

Ротор является основным рабочим органом машины обеспечивающим вырезку материала и подачу его на конвейер стрелы. Он включает: роторное колесо состоящее из соединенных между собой двух дисков с закрепленными на них ковшами.

стойка; 2 кабина; 3 ротор; 4 стрела; 5 поворотный конвейер: 6 тележка; 7 опорно-поворотное устройство; 8 основной конвейер; 9 рама; 10 плуг; 11 цилиндр управления плугом

Рисунок 1.4 – Общий вид машины МНК-1

5Другие специализированные машины для ремонта земляного полотна

Для ремонта земляного полотна в бывшем СССР использовались а некоторые и сейчас применяются специализированные машины такие как: путевая землеуборочная машина Балашенко В.Х. машина для очистки кюветов машина для сооружения закрытого продольного (подкюветного) дренажа машина для сооружения поперечного дренажа. Кратко рассмотрим эти машины.

Путевая землеуборочная машина (ЗУБ) предназначена для очистки станционных путей от грязи и мусора углубления междупутий уборки сплывов грунта с откосов выемок и косогоров для скола и уборки льда и снега. Дисковые рыхлители разрыхляют слежавшийся балласт и грунт на междупутье и обочине. Это облегчает захват его ковшами боковых элеваторов. Собирающее устройство забирает и подает материалы к среднему элеватору который убирает материал и погружает его на средний ленточный конвейер. Боковые элеваторы служат для уборки с междупутий балласта (с погрузкой на средний конвейер) и размещены по обе стороны машины. Средний ленточный конвейер передает убираемый материал со среднего и боковых элеваторов на наклонный ленточный конвейер. Щеточный питатель очищает от грязи снега и мусора станционные пути и стрелочные переводы. Наклонный ленточный конвейер служит для передачи убираемого материала в специальный подвижной состав аналогичный среднему ленточному конвейеру. Скалывающее устройство скалывает лед уплотненный снег смерзшийся шлак.

САМОХОДНЫЙ ЗЕМЛЕУБОРОЧНЫЙ ПОЕЗД СЗП-600Р

Базовая машина имеет раму 27 (рис. 2.1 б) которая устанавливается на трехосных ходовых тележках 18-102 или 18-522 с дополнительными механизмами отключения рессор при работе. Помимо автосцепок 31 для повышения поперечной устойчивости при работе машина опирается на тяговый модуль через дополнительное устройство 17 с приводом от гидроцилиндров. Рабочее оборудование включает стрелу 9 с установленным на ней многоковшовым ротором 14. Стрела шарнирно закреплена на поворотной клети 5 с противовесом 3 и может поворачиваться в вертикальной плоскости двумя гидроцилиндрами 28. В нижней части стрелы смонтированы основной 8 и очистной 26 конвейеры. При работе машины выбираемый грунт перемещается основным конвейером на выбросной конвейер 1 который при установке вдоль машины перегружает грунт на СПС или при повороте – в отвал. Очистной конвейер перемещает осыпавшийся грунт в траншею к ротору предотвращая загрязнение пути и машины. Машина оснащена двумя плугами 21 с шарнирно-рычажной системой их перемещения в рабочее и транспортное положения. Плуги используются для планировки стенок траншей и поверхности земляного полотна.

Управление рабочими операциями машины осуществляется из кабины 15 обеспечивающей повышенную обзорность фронта работы. Привод рабочего оборудования машины гидравлический от насосной станции 16. Электродвигатели насосной станции получают питание от дизель-электрического силового агрегата тягового модуля.

Ротор 7 (рис. 2.2 а) подвешен на стреле через систему позволяющую производить его активное манипулирование путем поворота в плане на угол 180° и наклона в вертикальной плоскости на угол достаточный для вертикальной установки ротора при максимальном заглублении и его повороте в плане перпендикулярно направлению рабочего движения. Механизм поворота ротора в плане содержит два гидроцилиндра 2 (см. также рис. 2.2 б) установленных сверху стрелы. Каждый гидроцилиндр связан с ускоряющим полиспастом содержащем блок 23 установленный в направляющих 18. Тросы 12 полиспастов проходят через отклоняющие блоки 4 11 направляющие 21 и закрепляются за ротор 7 через коуши 19. С другой стороны они закреплены на натяжных устройствах 20.

Самоходный землеуборочный поезд: а – состав поезда б – базовая машина СЗП-600Р; 1 8 и 26 – разгрузочный основной и очистной конвейеры; 2 – механизм наклона разгрузочного конвейера; 3 – противовес; 4 – поворотная укосина; 5 – поворотная клеть; 6 – основание клети; 7 – механизм поворота ротора в плане; 9 – стрела; 10 – гидроцилиндр наклона ротора; 11 и 13 – кронштейны наклона и закрепления рамы ротора; 12 – ось горизонтального поворота ротора; 14 – многоковшовый бескамерный ротор; 15 – кабина управления; 16 – отсек насосной станции и аппаратов управления; 17 – опорный механизма; 18 – кронштейн; 19 – корневая часть; 20 – балка; 21 – отвалы плуга; 22 – поворотный кронштейн плуга; 23 – транспортные упоры плуга; 24 – опорный кронштейн ротора; 25 – рама ротора; 27 – рама машины; 28 – гидроцилиндры наклона стрелы ротора; 29 – ходовые тележки; 30 – тормозная система; 31 – автосцепки

Рисунок 2.1 Самоходный землеуборочный поезд

Рама ротора через кронштейны 9 и вертикальную ось 22 устанавливается в наклонном кронштейне 8 что позволяет ротору поворачиваться в плане на необходимый угол. Наклон ротора в вертикальной плоскости производится гидроцилиндром 6 за счет наклона кронштейна 8.

а – вид сбоку б – механизм поворота ротора в плане; 1 – ось крепления стрелы; 2 и 6 – гидроцилиндры поворота в плане и наклона ротора; 3 – кронштейны крепления гидроцилиндров 15 на стреле; 4 11 21 и 23 – блоки и направляющие канатов механизма поворота ротора в плане; 5 – стрела; 7 – рама ротора; 8 и 9 – кронштейны наклона и крепления рамы ротора; 10 – многоковшовый ротор; 12 – канаты; 13 и 14 – основной и очистной конвейеры; 15 – гидроцилиндры наклона стрелы; 16 и 17 – приводные барабаны очистного и основного конвейеров; 18 – направляющие; 19 – коуши; 20 – натяжные устройства; 22 – ось поворота ротора в плане

Рисунок 2.2 Роторный рабочий орган машины СЗП-600Р

Рама 6 клети (рис. 2.3) устанавливается на раме машины через роликоподшипниковый опорно-поворотный круг 26. Механизм поворота клети со стрелой 9 состоит из двух гидроцилиндров 13 которые закреплены за кронштейны 11 и поддерживаются опорами 12. Гидроцилиндры через коуши 14 соединены с тросами 15 огибающими блоки 16 и закрепленными на подвижной части поворотного круга 26. Система позволяет обеспечить поворот стрелы в плане на угол до 50° в любую сторону. Выбросной поворотный конвейер 29 также устанавливается на роликоподшипниковом поворотном круге 19. Поворот конвейера в плане на угол до 75° производится через внутреннее зубчатое зацепление 24 и редуктор 25 гидромотором 22. Изменение наклона конвейера 29 в вертикальной плоскости производится гидроцилиндром 31 через тросовую подвеску. Гидроцилиндр шарнирно закреплен на укосине 3 которая может поворачиваться в плане вокруг подшипникового узла 5. Чтобы предотвратить опасное сближение клети и поворотного конвейера при их повороте в одну сторону в системе применен концевой выключатель 18 срабатывающий при угле сближения 65°.

– противовес; 2 – поворотная укосина; 3 – отбойник грунта; 4 – подвеска отбойника; 5 – подшипниковый узел укосины; 6 – клеть; 7 и 20 – натяжные устройства основного и разгрузочного конвейеров; 8 и 29 – основной и разгрузочный конвейеры; 9 – стрела; 10 13 и 31 – гидроцилиндры наклона стрелы поворота клети и наклона разгрузочного конвейера; 11 – кронштейн; 12 – опора; 14 – коуши; 15 – канат; 16 – обводные блоки; 17 и 19 – подшипниковые поворотные круги клети и разгрузочного конвейера; 18 – концевой выключатель для предотвращения сближения клети и разгрузочного конвейера при повороте в одну сторону; 21 – ротационный преобразователь для соединения гидросистемы машины и вращающихся частей клети и разгрузочного конвейера; 22 23 и 25 – гидромотор упругая муфта и червячный редуктор механизма поворота конвейера; 24 – зубчатая передача поворота конвейера; 26 – крепления тросов 15; 27 – основание клети; 28 – транспортные растяжки укосины; 30 – механизм регулирования отбойника

Рисунок 2.3 Поворотные механизмы стрелы и разгрузочного конвейера

Для предотвращения разбрасывания грунта с конвейера 8 служит отбойник 3 подвешенный через подвеску 4.

На роторе 6 (рис. 2.4 а б) закреплены ковши 1 образующие бескамерную конструкцию ротора. При работе ротор вращается с угловой скоростью р и одновременно осуществляется движение подачи со скоростью Vм. Так как ковши не имеют донных стенок то грунт поднимается по поверхности 4 образующей запорный сектор. В зоне разгрузочного сектора 3 под действием веса грунт высыпается из ковшей и по наклонному лотку 7 спускается на основной конвейер 5 и перемещается к выбросному конвейеру. Вращение ротора 6 осуществляется гидромотором 11 через планетарный редуктор 12.

Форма режущих кромок ротора (рис. 2.4 г) способствует уменьшению влияния блокированного резания грунта в траншее. При необходимости ковши могут переустанавливаться на роторе для его вращения в противоположном направлении.

а б – виды сбоку и в разрезе по ротору; в – механизм закрепления ротора и г – форма режущей кромки ковша; 1 и 3 – ковш после разгрузки и ковш на запорном секторе; 2 – сектор разгрузки; 4 – запорный сектор; 5 – основной конвейер; 6 – ротор; 7 – разгрузочный лоток; 8 – поворотный кронштейн крепления рамы ротора; 9 – ось поворота ротора; 10 – кронштейн наклона ротора; 11 и 12 – гидромотор и планетарный редуктор привода вращения ротора; 13 – гидроцилиндр наклона ротора; 14 – рама ротора; 15 – стрела

Рисунок 2. 4 Схема работы ротора

Плуг состоит из двух отвалов 9 (рис. 2.5) соединенных между собой петлевым шарниром 12 ось которого в свою очередь установлена на кронштейне 11. На этом же кронштейне установлен упор 16. Отвал соединен шарнирно с двумя гидроцилиндрами 10 соединенными также шарнирно с упором. Такая конструкция позволяет разворачивать отвалы для установки их относительно планируемой поверхности. Подъем и опускание плуга производится шарнирно-рычажной системой включающей балку 8 через шарнирный узел закрепленную на корневой части 6. Корневая часть через ве6ртикальную ось закреплена на раме 4 машины через кронштейн 7. Балка в плане поворачивается гидроцилиндром 14 связанным с ней и с рамой машины универсальными шарнирными узлами 14 и 15. Гидроцилиндром 5 балка 8 наклоняется в вертикальной плоскости а гидроцилиндром 3 наклоняется кронштейн 11 вместе с отвалами 9.

В транспортном положении плуг закрепляется на упорах 1 и 2.

и 2 – транспортные упоры; 3 и 5 – гидроцилиндры наклона отвалов и балки; 4 – корпус машины; 6 7 и 11 – корневой опорный и нижний поворотный кронштейны; 8 – балка; 9 – поворотные отвалы; 10 – гидроцилиндры поворота отвалов; 12 – петлевой шарнир соединения отвалов; 13 15 – универсальные шарнирные узлы; 14 – гидроцилиндр поворота балки в плане; 16 – упор

Рисунок 2.5 Планировочный плуг

РАСЧЕТ РОТОРНОГО РАБОЧЕГО ОРГАНА

При расчете неподвижного лотка установленного под углом к горизонту возникает необходимость определения скорости V материала в конце спуска:

где H высота спуска (H = 11 м)

fск коэффициент трения скольжения (fCK = 07 тр = 05);

V0 начальная скорость движения; α — угол наклона лотка к горизонту (α = 50°)

здесь h средняя высота падения грунта из ковша на лоток (h = 035м).

Наиболее распространенная у роторных рабочих органов гравитационная разгрузка характеризуется сравнительно небольшими значениями скоростей на окружности копания. Пределом скорости для гравитационной разгрузки принято считать критическую скорость к

где R радиус ротора м.

Для реальных условий и конструкций угловая скорость ротора составляет 50-60% критической скорости. При бескамерной конструкции ротора его угловая частота принимается а предельное значение составляет

Определим величину сектора разгрузки φс.р. и углового положения кромки запорного сектора φз.с. Возможность разгрузки ковшей ротора определяется величинами углов: рс – разгрузочного сектора рад и зс – запорного сектора рад. В точке B частица грунта массой m кг должна начинать падать вниз. На частицу помимо силы веса действует также центробежная сила Fц Н. Движение частицы на лоток начнется в том случае если радиальная составляющая разложения силы веса будет больше центробежной силы. Проведя анализ действующих сил получается выражение для углов запорного сектора зс и сектора разгрузки лс рад:

где Rзс – радиус внешней поверхности запорного сектора м.

Запаздывание начала загрузки оценивается углом Δφ по отношению к положению кромки запорного сектора

Фактическая разгрузка ковша начинается с углом запаздывания

= 012 – 030 рад (7 - 17°)

который зависит от крупности частиц грунта его характеристик конструкции ковшей ротора. При расчете угла сектора разгрузки анализируются также траектории полета частиц с учетом дополнительного наклона стрелы ротора. Угол рс должен быть достаточным чтобы не происходило перебрасывание частиц впереди ротора. Практически для большинства случаев принимается

рс = 105 – 210 рад (60 - 120°).

Изменение угла φз.с.при изменении угла наклона стрелы ухудшает процесс разгрузки поэтому целесообразно применять на бескамерных роторных рабочих органах подвижные запорные секторы сохраняющие оптимальное значение φз.с. независимо от углового положения стрелы.

Техническая производительность ротора по грунту в траншее с учетом его разрыхления и наполнения ковшей м3ч:

где qк – емкость ковша м3 (qк = 0035 м3 – для ротора СЗП-600Р);

Kн – коэффициент наполнения ковшей грунтом (Kн = 06 – 12);

Kр – коэффициент разрыхления грунта при копании (Kр = 126 – в среднем).

Эксплуатационная производительность определяется с учетом использования экскаватора по времени

Пэ = Пт Кз Кв; Кв = КТКП(4.19)

где Кз Kт — соответственно коэффициенты влияния забоя (Кз=09) и использования рабочего времени который учитывает все простои и перерывы в работе машины;

Кт Кп — соответственно коэффициенты простоев вызванных транспортом и передвижками объездами препятствий и опор контактной сети (Кп= 09).

Простои вызванные транспортом складываются из ожидания подачи и смены составов если не возможна разгрузка на откос. В целом они не должны превышать 7% рабочего времени (Кт = 09).

Пэ = 156·09·081 = 114м3ч.

Теоретическая производительность позволяет приближенно определить емкость ковша и число разгрузок в минуту. Для определения емкости ковша роторного рабочего органа СЗП-600 воспользуемся статистическим анализом по многим роторным экскаваторам. По конструктивным соображениям выбирают емкость ковша q = 0035 м3 или q = 35 л.

Найдем высоту ковша по имперической зависимости:

где Kq — коэффициент емкости ковша (для грунта III категории Kq = 07÷1).

Оптимальное значение hкlк = 052÷059 отсюда длина ковша

А ширину bк=03 м для ковшей берем стандартную (для ковшей емкостью q = 35 л)

При выборе числа ковшей на роторном рабочем органе руководствуемся следующими соображениями: снижение коэффициента неравномерности загрузки ротора силой копания; уменьшение кусковатости срезаемого грунта; величина колебаний динамических нагрузок на роторе должна быть меньше; число ковшей должно максимально удовлетворять условиям разгрузки; увеличение производительности рабочего органа. Исходя из этого число ковшей принимаем равным 12 (nк = 12).

Длина межковшового пространства должна составлять 25% от шага ковшей Т:

где l – длина ковша.

Определяем параметры обечайки и ротора:

Выбираем ближайший больший стандартный диаметр ротора 3400 мм.

Определяем число разгрузок в минуту:

Отсюда окружная скорость ротора:

или в угловом выражении:

где n0 — частота вращения ротора.

Скорость резания грунта должна назначаться исходя из условий возможности гравитационной разгрузки ковшей. Максимальная скорость вращения определяется частотой вращения роторного колеса:

п = 06·622=3732 обмин

где nркр — критическая частота вращения ротора.

Наибольшее число оборотов при котором невозможна гравитационная разгрузка грунта:

где G — вес грунта в ковше ротора;

С — центробежная сила действующая на грунт в ковше.

Высота стружки или глубина копания траншеи ротором

При такой высоте стружки в процессе копания участвуют три ковша ротора (рис. 4.25). Толщина у роторного рабочего органа при копании имеет максимальное значение на высоте оси ротора и равна подаче ковша в горизонтальном направлении на один шаг ковша Т. При любой глубине траншеи H окружная и поступательная скорости ротора должны быть подобраны так чтобы обеспечить наполнение ковшей емкостью q. Объем стружки должен быть не менее

qc = 0035·12=006 м3.

Скорость хода машины в данных условиях необходимая для полного наполнения ковшей

Для расчета прочности ротора и параметров привода вращения и стрелы необходимо определить силы действующие на ротор при копании. В контакте режущих кромок и грунта согласно теории резания грунтов рассматриваются силы кН: P01 – касательная к траектории копания; P02 – действующая нормально к линии действия касательной силы; P03 – действующая перпендикулярно к плоскости рабочего органа и возникающая при поперечном копании. Для анализируемого случая разработки прямоугольной траншеи на режущие кромки действуют расчетные силы P01 и P02.

Рисунок 4 Схема к расчету усилий копания ротором: а б в — число работающих ковшей соответственно: I II III

Рисунок 4.26. Схема наполнения и разгрузки ковшей (а) и действующих сил на ротор при копании (б)

Считаем что максимальное усилие копания действует на ковш выходящий из траншеи (рис. 4.17). Его величина кН:

где k1 – удельный коэффициент сопротивления резанию при проходе прямоугольной траншеи кНм2; Sп – подача ротора за время последовательного выхода из забоя двух зубьев м; 0 – максимальный центральный угол поворота ковша в забое рад.

По опытным данным k1 = 250 – 270 кНм2 (в среднем 260 кНм2) – для мягких грунтов и k1 = 420 – 450 кНм2 (в среднем 435 кНм2) – для грунтов средней крепости.

Подача ротора за время выхода последовательных ковшей из забоя:

Центральный угол выхода ковша из забоя град:

Суммарное касательное усилие действующее на все зубья ковшей находящихся в забое кН и составляющая крутящего момента кНм:

где – центральный угол между двумя смежными ковшами = 2Zк рад; i = 0 1 N – номера ковшей в забое начиная от самого верхнего и кончая пересекшим вертикальную плоскость сечения траншеи.

При разработке траншеи энергия затрачивается на подъем грунта до верхнего уровня. При подъеме совершается работа по преодолению сил тяжести в потенциальном поле всегда направленных вертикально поэтому мощность привода необходимая для подъема грунта кВт:

где – плотность грунта в траншее ( = 1700 1800 и 1900 кгм3 – соответственно для грунтов I II и III групп; Hп – высота подъема грунта относительно уровня верха траншеи м.

В рабочем процессе энергия также расходуется на трение грунта находящегося в ковшах по запорному сектору. Однако этот расход не превышает 2 – 3 % общего расхода энергии поэтому может не приниматься в расчет [33]. Тогда требуемая мощность привода вращения кВт:

где – кпд передачи вращения ротора в среднем = 07 – 09.

По известным формулам технической механики можно определить все остальные параметры привода.

РАСЧЕТ СТОИМОСТИ МАШИНО-СМЕНЫ

Расчет плановой цены машино-смены работы технологического железнодорожного транспорта в соответствии с нормативно-справочными материалами эксплуатационными и расчетными показателями работы путевых машин производится по следующим статьям затрат: топливо смазочные материалы техобслуживание и эксплуатационный ремонт обтирочные материалы амортизация на восстановление и капремонт заработная плата машинистов накладные расходы.

Стоимость машино-смен машины определяется по формуле:

где расчетная стоимость машины тыс. руб.;

процент отчисления на восстановление капитальный ремонт текущий ремонт машины;

число смен работы машины в году = 98;

коэффициент интенсивности работ машины в течение смены ;

коэффициент учитывающий накладные расходы на материалы;

расходы энергетических ресурсов

где коэффициент равный отношению средней поддерживаемой во время работы мощности дизеля к его номинальной ;

коэффициент равный отношению времени чистой работы дизеля в течении смены ко времени смены ;

номинальная мощность двигателя машины кВт;

удельный часовой расход топлива на 1 кВт мощности развиваемой двигателем;

– продолжительность смены;

стоимость одной тонны дизельного топлива руб;

расходы на обтирочно-смазочные материалы;

расходы на вспомогательные материалы;

стоимость заработной платы руб.;

коэффициент учитывающий накладные расходы на заработную плату рабочих 12.

РЕМОНТНЫЙ ЦИКЛ МАШИНЫ СЗП-600Р

В процессе эксплуатации машины происходит физическое старение её элементов важнейшим следствием которого являются частые отказы ухудшение качественных свойств и снижение работоспособности машины в целом.

Возникающие отказы приводят к экономическим издержкам поэтому на практике целесообразно управлять процессом физического старения машины путем поддерживания ее работоспособности. Результативность управления названным процессом зависит от технологичности машины и от порядка выполнения и содержания комплекса мероприятий получивших наименования «техническое обслуживание» и «ремонт машин».

В целях повышения эффективности эксплуатации путевых машин разработана Генеральная схема размещения и создания предприятий путевого хозяйства по эксплуатации техническому обслуживанию и ремонту путевых машин на сети железных дорог России. В соответствии с генеральной схемой на железных дорогах намечено создать новые дорожные ремонтные предприятия (ПДМ) и специализированные предприятия по эксплуатации и ремонту путевых машин (СПМС) с одновременным увеличением мощности существующей ремонтной – эксплуатационной базы дорог для выполнения в полном объёме текущих ремонтов путевых машин собственными силами а на ряде предприятий также капитальных ремонтов некоторых типов путевых и дорожно-строительных машин.

ТЕХНИКА БЕЗОПАСНОСТИ

При обслуживании машины необходимо соблюдение следующих правил: нельзя допускать течей топлива и масла из баков и в соединениях трубопроводов; во время стоянки и при запуске двигателя машина должна находиться в заторможенном состоянии; перед запуском двигателя все рабочие органы следует застопорить при этом людям нельзя находиться под машиной; не допускается производить осмотр крепление регулировку и ремонт двигателя компрессоров и других агрегатов с вращающимися или движущимися частями при их работе; запрещается хранение и перевозка на машинах легковоспламеняющихся веществ и применение их для протирки машин. При эксплуатации машин запрещается пользоваться открытым огнём на машине и рядом с ней; сходить и садиться на ходу машины устранять неисправности пневматических и гидравлических устройств находящихся под давлением; подниматься на крышу машины на электрифицированном участке; ремонтировать и устранять неисправности рабочих органов находящихся в поднятом состоянии. Выполнение путевых работ впереди и сзади машины разрешается на расстоянии не ближе 50 м. Не допускается работа машин в тёмное время суток при отсутствии необходимого освещения во время сильного тумана или при грозе. Машинисту помощнику операторам и мастерам пути запрещено находиться в междупутье рядом с машиной. Перед началом работ бригада обслуживающая машину СЗП-600 должна узнать у руководителя работ наибольший вылет стрелы ротора. Изоляцию электрооборудования рекомендуется осматривать не реже одного раза в неделю и проверять мегомметром не реже одного раза в месяц. Запрещается приступать к работе при наличии неисправностей в машине. Запрещается проходить стоять или работать под стрелой.

Работники связанные с управлением машиной и механизмами должны иметь удостоверение на право работы с ними периодически проходить аттестацию и проверку знаний по безопасным методам работы. Работники занятые на работах с нефтепродуктами должны обеспечиваться защитными пастами и мазями разрешенными к применению Минздравом России. В каждой бригаде на всех путевых машинах в установленных местах должны находиться аптечки или сумки первой помощи укомплектованные медикаментами.

Путевые машины: Учебник для вузов ж.-д. транс. М.В.Попович В.М. Бугаенко Б.Г.Волковойнов и др. Под ред. М.В.Поповича В.М.Бугаенко. – М.: Желдориздат 2007. – с.

Путевые машины: Учебник для вузов ж.-д. транс. С.А. Соломонов М.В.Попович В.М. Бугаенко и др. Под ред. С.А. Соломонова. — М.: Желдориздат 2000 — 756 с

Техническая эксплуатация парка дорожно-строительных и путевых машин: методические указания для выполнения курсовой работы по дисциплине «Эксплуатация подъемно-транспортных строительных и дорожных машин» студентами специальности 190205 «Подъёмно-транспортные строительные дорожные машины и оборудование» [Текст] составители : А.Г. Жданов В.Н. Самохвалов. – Самара : СамГУПС 2008. – 32с.

Машинизация текущего содержания пути. Транспорт 1990 Под ред. К.С. Исаева (Федулов В.Ф. Щекотков Ю.М.)

Правила по охране труда при содержании и ремонте железнодорожного пути и сооружений ПОГ РО-32-ЦП-652-99

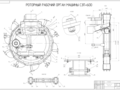

![]() Устройство роторное машины СЗП-600.frw

Устройство роторное машины СЗП-600.frw

Роторный рабочий орган

Рекомендуемые чертежи

Свободное скачивание на сегодня

- 24.04.2014