Редуктор конический одноступенчатый

- Добавлен: 24.01.2023

- Размер: 530 KB

- Закачек: 2

Описание

Редуктор конический одноступенчатый

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() Колесо.cdw

Колесо.cdw

Коэффициент смещения

Направление линии зуба

Средний угол наклона зуба

Осевая форма зуба по

Межосевой угол перед.

Внешний окружной модуль

Средний делительный диаметр

Среднее конусное расстояние

Внешнее конусное расстояние

кроме места указанного особа.

Радиусы скруглений 2 мм max.

Неуказанные предельные отклонения размеров:

![]() ПЗ.doc

ПЗ.doc

Выбор материала зубчатых колес и определение допускаемых напряжений.

Расчёт клиноременной передачи.

Предварительный расчёт валов

Расчёт шпоночного соединения

Порядок сборки и регулировки редуктора

В курсе «Детали машин» изложены вопросы теории расчета и конструирования деталей машин и сборочных единиц общего назначения с учетом заданных условий работы машины.

Курсовой проект по деталям машин призван способствовать закреплению углублению и обобщению знаний полученных студентами во время изучения данного курса и применению этих знаний к комплексному решению инженерной задачи по проектированию деталей узлов и машины в целом. Курсовое проектирование по деталям машин является первой конструкторской работой студентов при выполнении которой они применяют знания полученные после изучения как самого курса «Детали машин» так и предыдущих дисциплин: теоретической механики теории механизмов и машин технологии металлов сопротивления материалов основ взаимозаменяемости машиностроительного черчения. Проект должен способствовать развитию творческой инициативы и подготовить студентов к выполнению курсовых проектов последующих специальных технических дисциплин а также к выполнению дипломного проекта и решению производственных конструкторских задач. В процессе работы над проектом студенты должны получить навыки анализа существующих конструкций с точки зрения преимуществ недостатков и направления их совершенствования пользования справочной литературой ГОСТами нормами таблицами и номограммами закрепить правила выполнения расчетов и составления пояснительных записок к проектам а также графического оформления своих конструкторских решений.

В данном курсовом проекте необходимо разработать привод машины по заданной схеме. Кинематическая схема привода и другие исходные данные к проекту даны в задании на курсовое проектирование.

Кинематический расчет привода.

1.Принимаем последовательность соединения элементов (звеньев) привода по кинематической схеме [7 с. 45 табл. 2.4]. ДВ - РП - КЗП - М – В.

2.Принимаем значения коэффициентов полезного действия h элементов входящих в привод [4 с. 13 табл. 1.2.1]. hкзп = 0.96 hрп = 0.95 hм = 0.98 hпк = 0.99.

3.Определяем общий коэффициент полезного действия привода hпр [5 с. 5] hпр = hрп * hкзп * hм * hпк3 = 0.95 * 0.96 * 0.98 * 0.993 = 0.867.

4.Определяем требуемую мощность электродвигателя. кВт.

5.Предварительно принимаем передаточные числа передач входящих в привод [5 с. 7 табл. 1.2]. U’рп=3 U’кзп=3.

6.Определяем предварительное значение передаточного числа привода .

7.Определяем требуемую частоту вращения вала двигателя мин-1.

8.Подбираем по каталогу стандартный электродвигатель и выписываем его маркировку и технические характеристики [5 с. 417 табл. 24.9]: тип электродвигателя: 4А160S6У3; номинальная мощность электродвигателя: 7.5кВт; номинальная частота вращения: 970 мин-1. Двигатель на перегрузку проверять не требуется т.к. номинальная мощность больше требуемой.

9.Определяем действительное передаточное число привода: .

10.Разбить полученное передаточное число привода по ступеням:

11.Определяем частоты вращения валов привода:

12.Определяем мощности на валах привода:

13.Определяем крутящие моменты на валах привода: .

14.Полученные силовые и кинематические характеристики валов привода сводим в таблицу:

Быстроходный редуктора

Тихоходный редуктора

Расчетная мощность кВт

Частота вращения мин-1

Крутящий момент Н*мм

1. Порядок определения допускаемых напряжений зубчатых колес.

1.1 Подбор материала.

1.1.1.Выбираем материал зубчатого колеса и шестерни передачи назначаем вид его термической обработки и диапазон твердостей: шестерни – сталь 40Х улучшение H1=269 302 колеса – 40Х улучшение H2=235 262HB.

1.1.2.Определяем средние значения твердостей шестерни Н1ср и колеса Н2ср:

1.1.3.Определяем число циклов перемены контактных напряжений для шестерни NНО1 и колеса NНО2 соответствующие пределам выносливости материалов колес [3с. 192]: .

1.1.4.Определяем действительное число циклов перемены напряжения для шестерни N1 и колеса N2: .

1.1.5.Определяем коэффициенты долговечности при расчете по контактным напряжениям [3 с. 193]:

1.1.6.Определяем длительный предел контактной выносливости для активных поверхностей и коэффициенты безопасности шестерни и колеса [2 с. 281 283 табл. 10.16]:

1.1.7.Определяем допускаемые контактные напряжения для зубьев шестерни и зубьев колеса [1 с. 167]: .

1.1.8.Принимаем в качестве расчетного допускаемого контактного напряжения: .

1.1.9.Принимаем число циклов перемены напряжения изгиба соответствующее пределу выносливости для материалов шестерни и колеса [1 с. 174]: .

1.1.10.Принимаем показатели степени m в уравнении кривой усталости: m=6.

1.1.11.Определяем коэффициенты долговечности для шестерни и колеса при расчете по напряжениям изгиба [1 с. 174]: .

1.1.12.Определяем пределы выносливостей активных поверхностей зубьев и коэффициенты безопасности по напряжениям изгиба для шестерни и колеса [1 с. 167..168 табл. 8.9]: .

1.1.13.Принимаем коэффициент YA=1 учитывающий влияние двухстороннего приложения нагрузки [1 с. 173 174].

1.1.14.Определяем допускаемые напряжения изгиба для зубьев шестерни и колеса:

2.1. Расчет закрытой конической передачи с круговыми зубьями.

2.1.1Принимаем коэффициент ширины зубчатого венца передачи относительно внешнего конусного расстояния Kbe=0.285.

2.1.2Определяем значение коэффициента характеризующего повышение прочности (нагрузочной способности) конической передачи с круговыми зубьями по сравнению с прямозубой конической передачей [1 с. 158]: .

2.1.3Принимаем приведенный модуль упругости для стальных колес: .

2.1.4Принимаем предварительное значение коэффициента неравномерности распределения нагрузки по ширине колеса .

2.1.5Определяем предварительное значение внешнего делительного диаметра зубчатого колеса: .

2.1.6Определяем предварительное значение внешнего конусного расстояния передачи: .

2.1.7Определяем предварительное значение ширины венца зубчатого колеса передачи: . Принимаем значение ширины венца зубчатого колеса передачи [5 с. 410 табл. 24.1].

2.1.8Определяем предварительное значение внешнего окружного модуля передачи: . Принимаем значение внешнего окружного модуля передачи [1 с. 116 табл. 8.1]: .

2.1.9Определяем предварительное значение внешнего делительного диаметра шестерни: .

2.1.10Определяем предварительное значение числа зубьев шестерни: . Принимаем значение числа зубьев шестерни: .

2.1.11Определяем предварительное значение числа зубьев колеса: . Принимаем значение числа зубьев колеса: .

2.1.12Определяем действительное передаточное число зубчатой передачи: .

2.1.13Определяем отклонение действительного передаточного отношения от заданного [6 с. 17]:

2.1.14Определяем действительное значение внешнего конусного расстояния передачи [2 с. 257]: .

2.1.15Проверяем выполнение условие [3 с. 179]: .

2.1.16Определяем среднее конусное расстояние передачи [2 с. 259]: .

2.1.17Определяем угол делительного конуса шестерни [6 с. 21]: .

2.1.18Определяем угол делительного конуса колеса [6 с. 21]: .

2.1.19Принимаем угол наклона зубьев [1 с. 127]: .

2.1.20Определяем внешнюю высоту головки шестерни и колеса: .

2.1.21Определяем внешнюю высоту ножки зуба шестерни и колеса: .

2.1.22Определяем внешнюю высоту зубьев шестерни и колеса: .

2.1.23Определяем внешние делительные диаметры шестерни и колеса [2 с. 262 табл. 10.13]:

2.1.24Определяем внешние диаметры вершин зубьев шестерни и колеса:

2.1.25Определяем внешние диаметры впадин зубьев шестерни и колеса:

2.1.26Определяем средний нормальный модуль зацепления [3 с.178]: .

2.1.27Определяем средние делительные диаметры шестерни и колеса [2 с. 262 табл. 10.13]:

3.1. Проверочный расчет закрытой конической передачи с круговыми зубьями.

3.1.1Определяем окружную скорость зубчатых колес [8 с. 48]: .

3.1.2Назначаем степень точности передачи ST=8 в зависимости от окружной скорости зубчатых колес V [2 с. 215 табл. 10.4].

3.1.3Определяем значение коэффициента ширины венца зубчатого колеса относительно среднего делительного диаметра шестерни: .

3.1.4Принимаем значение коэффициента неравномерности распределения нагрузки по ширине колеса [5 с. 18 19 табл. 27]: .

3.1.5Принимаем значение коэффициента динамической нагрузки передачи [1 с. 131 132 табл. 8.3]: .

3.1.6Принимаем значение коэффициента учитывающего распределение нагрузки между зубьями [1 с.149 табл. 8.7]: .

3.1.7Определяем коэффициент нагрузки передачи: .

3.1.8Принимаем угол зацепления .

3.1.9Определяем действительное контактное напряжение в зацеплении зубчатых колес [1 с. 154]: .

3.1.10Определяем отклонение действительного контактного напряжения в зацеплении зубчатых колес от расчетного допускаемого [6 с. 24]:

3.1.11Определяем окружную силу в зацеплении зубчатых колес [1 с. 157]: .

3.1.12Определяем радиальную силу на шестерне равную осевой силе на колесе [1 с. 157]:

3.1.13Определяем осевую силу на шестерне равную радиальной силе на колесе [1 с. 157]:

3.1.14Определяем эквивалентные числа зубьев шестерни и колеса [1 с. 157]:

3.1.15Принимаем значение коэффициентов формы зубьев шестерни и колеса в зависимости от эквивалентных чисел зубьев шестерни и колеса передачи [2 с. 265]:

3.1.16Определяем значение коэффициента характеризующего повышение прочности конической передачи с круговыми зубьями по сравнению с прямозубой конической передачей [1 с. 158]: .

3.1.17Принимаем значение коэффициента неравномерности распределения нагрузки по ширине колеса: .

3.1.18Принимаем значение коэффициента динамической нагрузки передачи [1 с. 131 132 табл. 8.3]: .

3.1.19Принимаем значение коэффициента учитывающего распределение нагрузки между зубьями [2 с. 272]: .

3.1.20Определяем коэффициент нагрузки передачи: .

3.1.21Определяем менее прочное звено передачи:

Менее прочным оказалось колесо.

3.1.22Определяем действительное напряжение изгиба шестерни и сравниваем с допускаемым напряжением изгиба:

2 Расчёт клиноременной передачи.

2.1Коэффициент учитывающий динамичность нагружения передачи и режим её работы CP=08.

2.2Вращающий момент на ведущем валу [4 с. 56 табл. 3.11].

2.3Сечение клинового ремня В.

2.4Минимально допустимый диаметр ведущего шкива .

2.5Коэффициент пропорциональности С: для ремней нормального сечения С=38 42.

2.6Рекомендуемый диаметр ведущего шкива

2.7Стандартное значение диаметра ведущего шкива D1 ближайшее к рекомендуемому значению D’1 удовлетворяющее условию D1≥ D1min

D1=180мм> D1min=125мм

2.8Коэффициент упругого скольжения ремня для клиновых кордтканевых ремней нормального сечения =002.

2.9Предварительное значение ведомого шкива передачи

2.11Действительное значение передаточного числа ременной передачи

2.12Определяем отклонение действительного значения передаточного числа от заданного : .

2.13Минимальное допустимое межосевое расстояние передачи

2.14Рекомендуемое межосевое расстояние передачи

2.15Предварительное значение длины ремня передачи

2.17Действительное межосевое расстояние передачи

2.19Число пробегов ремня в единицу времени

2.20Определяем угол обхвата на ведущем шкиве: .

2.21Определяем полезное усилие: .

2.22Номинальная мощность P0=351 кВт эталонная длинна L0=2240.

2.23Коэффициент учитывающий влияние длины ремня на его долговечность CL=097.

2.24Коэффициент учитывающий влияние угла обхвата на тяговую способность передачи Сα=094.

2.25Коэффициент учитывающий передаточное число передачи Cu=112.

2.26Коэффициент учитывающий режим нагрузки Cp=08.

2.27Мощность передаваемая одним клиновым ремнем в заданных условиях эксплуатации передачи

2.28Коэффициент учитывающий неравномерность распределения нагрузки между ремнями передачи Cz=095.

2.29Требуемое число ремней в передаче

2.30Плотность материала ремня ρ=1250 кгм3.

2.31Натяжение ремней центробежными силами

2.32Сила предварительного натяжения одного ремня передачи

2.33Силы натяжения ведущей и ведомой ветвей ремня передачи

2.34Силы давления на валы передачи

3Проверка прочности ремней и их долговечность

3.1Растягивающее напряжение в ведущих ветвях ремней от рабочего натяжения

3.2Модуль продольной упругости ремня при изгибе

3.3Напряжение при изгибе ремней на ведущем шкиве передачи

3.4Напряжение в ремнях от центробежных сил

3.5Суммарное напряжение в ведущей ветви ремня

3.6Временный предел выносливости ремня

3.7Коэффициент учитывающий влияние передаточного числа передачи на долговечность ремня Cu=112.

3.8Коэффициент учитывающий влияние режима работы передачи на долговечность ремня CH=2.

4Сечение ремня и шкивы передачи

4.1Наружные диаметры ведущего и ведомого шкивов передачи

4.2Ширина шкивов передачи

4.3Исходя из скоростей ремня шкивы изготавливаются по ГОСТ 1412-85 литыми из чугуна марок СЧ 15 СЧ 20.

5Предварительный расчёт валов

5.1Проектный расчет быстроходного (входного) вала редуктора

5.1.1Определяем минимальное значение диаметра входного (концевого) участка быстроходного вала редуктора:

где – допускаемое напряжение кручения

Для водных и выходных концов валов = 20 25 Нмм2 для промежуточного = 20 Нмм2.

5.1.2Округляем полученное значение до ближайшего большего стандартного значения:

5.2Проектирование быстроходного (входного) вала редуктора:

5.2.1Определяем рекомендуемое значение диаметра быстроходного вала под уплотнение:

5.2.2Округляем полученное значение до ближайшего большего стандартного значения:

5.2.3Определяем диапазон рекомендуемое значение диаметра быстроходного вала под подшипник качения:

5.2.4Принимаем стандартное значение

5.2.5Находим отношение диаметра окружностей вершин зубьев шестерни к диаметру вала под подшипник:

5.2.6По полученному отношению выбираем конструкцию быстроходного вала в виде вала.

5.2.7Принимаем диаметр упорного буртика вала для фиксации подшипника качения в осевом направлении:

5.2.8Принимаем длину входного участка быстроходного вала редуктора:

5.3Проектный расчет тихоходного (выходного) вала редуктора:

5.3.1Определяем минимальное значение диаметра выходного (концевого) участка тихоходного вала редуктора (под шкив звездочку полумуфту) из условия прочности на кручение:

где – допускаемое напряжение кручения.

5.3.2Округляем полученное значение до ближайшего большего стандартного значения:

5.4Проектирование тихоходного (выходного) вала редуктора:

5.4.1Определяем рекомендуемое значение диаметра тихоходного вала под уплотнение:

5.4.2Округляем полученное значение до ближайшего большего стандартного значения:

5.4.3Определяем диапазон рекомендуемое значение диаметра тихоходного вала под подшипник качения:

5.4.4Принимаем стандартное значение

5.4.5Определяем диапазон рекомендуемое значение диаметра тихоходного вала под зубчатое колесо:

5.4.6Принимаем стандартное значение

5.4.7Принимаем диаметр упорного буртика вала для фиксации подшипника качения в осевом направлении:

5.4.8Принимаем длину входного участка тихоходного вала редуктора:

В качестве опор валов редуктора принимаем шариковые радиально-упорные однорядные подшипники:

Для быстроходного вала: 36208

Для тихоходного вала: 36212

Проверочный расчёт валов

1 Расчет тихоходного вала на статическую прочность (по эквивалентному моменту).

1.1 Определяем окружные радиальные и осевые силы действующие на валу.

1.2 Определяем положение опор и деталей закрепленных на валу.

1.3 Раскладываем силы в двух взаимно перпендикулярных плоскостях.

1.4 Строим эпюры изгибающих моментов и в плоскостях и и эпюру крутящих моментов .

1.5 Находим максимальный изгибающий момент:

2 Расчет вала на усталостную прочность.

Условие прочности имеет вид:

где - требуемый коэффициент запаса прочности.

1 Используемый подшипник – 36212.

2 Динамическая грузоподъёмность: Сr=615 кН С0r=393 кН.

3 Резентирующая нагрузка на подшипник:

Принимаем: ХА=1; УА=0;

5 Эквивалент динамической нагрузки:

6 Определим срок службы подшипников:

Расчёт шпоночного соединения.

1 Проверка шпоночного соединения по условию прочности на смятие:

Расчетный момент (при подборе муфты)

где коэффициент режима в случае цепного транспортера приводимого в движение электродвигателем К=1 2.

Принимаем зубчатую муфту.

Плиты (рамы) служат для установки на них сборочных единиц связанных между собой требованиями точности относительного положения.

В единичном и мелкосерийном производстве применяют рамы сваренные из сортового проката (в данном случае швеллеров).

Для крепления рамы к полу цеха используют фундаментные болты. Болты устанавливают в отверстия а затем засыпают цементом марки 300 и выше. Уплотняют и поливают водой. Через 10 дней привод можно вводить в эксплуатацию.

Сборка редуктора осуществляется в следующей последовательности.

На быстроходный вал надевают предварительно нагрев в масле подшипник первый затем надевают распорную втулку и предварительно нагрев второй подшипник и вторую распорную втулку. Все это фиксируется шлицевой гайкой в осевом направлении. Собранный вал вставляем в стакан на который надевают регулировочные прокладки. Стакан устанавливают в гнездо основания корпуса. На основании корпуса устанавливаем крышку корпуса заливается масло. Смазка подшипниковых узлов осуществляется с помощью солидола непосредственно заправленного в подшипники. Затем на корпус редуктора устанавливаем крышку. Центрирование крышки осуществляется с помощью центрирующих штифтов. Затем крышку привинчиваем к корпусу стык покрываем герметикам.

Следующий этап сборки – регулировка зубчатого зацепления и натяга в подшипниках. В редукторе регулируется коническое зацепление и подшипники качения. Регулировка зубчатого зацепления осуществляется с помощью регулировочных втулок которые устанавливаются в отверстие под подшипник затем устанавливают крышки подшипников и завинчивают болты но не зажимая их. Зацепление регулируется за счет перемещения стакана в месте с шестерней в осевом направлении. Осевое перемещение шестерни осуществляется за счет изменения толщины регулировочных прокладок. В результате регулировки делительный конус должен сходиться в одной точке.Регулировка подшипников проводится с помощью набора прокладок установленных под крышкой подшипника. Под крышки подшипников устанавливается набор прокладок и смотрится плавность хода вала. При необходимости прокладки добавляются или убираются.

Смазка применяется для уменьшения потерь на трение и снижения интенсивности износа трущихся поверхностей а также для предохранения их от заедания коррозии и лучшего отвода теплоты трущихся поверхностей деталей. Для смазывания передачи применяем картерную систему смазки.

По окружной скорости и контактным напряжениям принимаем марку масла И-Т-А-68.

При смазывании окунанием приближенно объем масляной ванны редуктора принимают из расчета 04 08 л масла на 1 кВт передаваемой мощности. Меньшие значения принимают для крупных редукторов.

Для смазывания подшипников принимаем жидкие материалы. При окружной скорости брызгами масла покрываются все детали передач и внутренние поверхности стенок корпуса. Стекающее с колес валов и стенок корпуса масло попадает в подшипники.

Кузьмин А.В. и др. Курсовое проектирование деталей машин. Часть 1. – Мн.: Вышэйшая школа 1982 г.

Кузьмин А.В. и др. Курсовое проектирование деталей машин. Часть 2. – Мн.: Вышэйшая школа 1982 г.

Иванов М.Н. Детали машин. М.: Высшая школа 1984 г.

Проектирование механических передач: Учебно-справочное пособие для втузов Под ред. С.А. Чернявского и др. – М.: Машиностроение 1984 г.

Детали машин в примерах и задачах Под ред. Ничипорчика С.Н. Минск Высш. школа 1981 г.

Дунаев П.Ф. Конструирование узлов и деталей машин. М.: Высш. шк. 1985 г.

![]() 3 лист мой.cdw

3 лист мой.cdw

* Размер для спаровок

Радиальное смещение вала двигателя и быстроходного

вала редуктора не более 0

Угловое смещение вала двигателя и быстроходного

вала редуктора не более 30'

Сварные швы по ГОСТ5264-80.

Неуказанные предельные отклонение размеров отверстиий

Тип двигателя 4А160S6У3

Мощность двигателя 7

Частота вращения ротора двигателя 970

Мощность развиваемая на выходном валу 5

Частота вращения приводного вала 145

Передаточное число привода U=6

Технические характеристики :

План размещения фундаментных болтов

![]() вид сверху.cdw

вид сверху.cdw

![]() Спецификация на привод.spw

Спецификация на привод.spw

Гайка М16 ГОСТ 2524-70

Штифт 4x12 ГОСТ 3128-70

Шайба косая 20 ГОСТ 6402-70

Ремень клиновой В1600 IV ГОСТ 1284.1-89

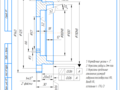

![]() главный вид.cdw

главный вид.cdw

Передаточное число редуктора U=3

Мощность на входном валу редуктора Р=6

Частота вращения входного вала редуктора n=434

Крутящий момент на тихоходном валу редуктора Т=399

Технические требования:

*Размеры для справок

Плоскость разъёма покрыть герметиком УТ-34 ГОСТ 24285-80

при окончательной сборке.

Необработанные поверхности литых деталей

красить маслостойкой краской эмалью.

Наружные поверхности корпуса красить серой эмалью ПФ-115

Редуктор залить маслом индустриальное И-Г-А-46.

Неуказанные предельные отклонения размеров:

отверстий валов остальных

конический одноступенчатый

![]() Спецификация на редуктор.spw

Спецификация на редуктор.spw

Прокладка регулировочная

Подшипник ГОСТ 831-75

08 кп.05 ГОСТ 11872-89

Манжета ГОСТ 8752-79

Шпонка ГОСТ 23360-78

![]() крышка.cdw

крышка.cdw

Неуказаны предельные

отклонения размеров

поверхностей:отверстий