Разработка фрезерного рабочего оборудования (дорожная фреза) на базе трактора МТЗ-80

- Добавлен: 24.01.2023

- Размер: 5 MB

- Закачек: 1

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Corel Draw

- Компас или КОМПАС-3D Viewer

- Microsoft Excel

- Microsoft Word

Дополнительная информация

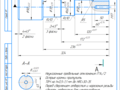

![]() корпус.cdw

корпус.cdw

Острые кромки притупить

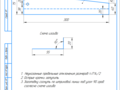

![]() Рычаг основной.cdw

Рычаг основной.cdw

Острые кромки затупить

Заготовку согнуть по штриховой линии под угол 90 град.

согласно схеме изгиба

-1250-2500 ГОСТ 19903-74

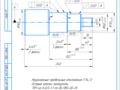

![]() Пластина.cdw

Пластина.cdw

Острые кромки затупить

-1250-2500 ГОСТ 19903-74

![]() Палец.cdw

Палец.cdw

Неуказанные радиусы скруглений R2

![]() Корпус подшипника.cdw

Корпус подшипника.cdw

Острые кромки притупить

![]() Планка 3.cdw

Планка 3.cdw

Острые кромки затупить

Заготовку согнуть по штриховой линии согласно схеме изгиба

Лента 50-5 ГОСТ 3560-73

![]() стойка.cdw

стойка.cdw

Острые кромки притупить

![]() Вал.cdw

Вал.cdw

Острые кромки притупить

![]() Крышка.cdw

Крышка.cdw

Острые кромки притупить

![]() Вал ротора длинный.cdw

Вал ротора длинный.cdw

Острые кромки притупить

Перед сверлением отверстия и нарезания резьбы

сделать отверстие для центрирования

![]() Рычаг.cdw

Рычаг.cdw

Острые кромки затупить

Уголок неравнобокий

Ст3пс-3 ГОСТ 11474-76

![]() Бок корпуса.cdw

Бок корпуса.cdw

Острые кромки затупить

-1250-2500 ГОСТ 19903-74

![]() Планка 2.cdw

Планка 2.cdw

Острые кромки затупить

Лента 40-8 ГОСТ 3560-73

![]() вкладыш.cdw

вкладыш.cdw

Неуказанные радиусы R=5 мм

![]() Планка.cdw

Планка.cdw

Острые кромки затупить

-1250-2500 ГОСТ 19903-74

![]() глава 1.doc

глава 1.doc

1. Хозяйственная деятельность дорожного комитета Саратовской области

Протяженность дорожной сети области составляет 29377 тыс. км из них 0717 тыс. км – федеральные 9876 тыс. км - региональные 14416 тыс. км – муниципальные 4368 тыс. км – межмуниципальные.

В сеть автомобильных дорог общего пользования входит 761 мостовой переход (38643 тыс. погонных метра) в том числе:

- 63 моста (4135 тыс. погонных метра) на федеральных дорогах;

- 508 мостов (28219 тыс. погонных метра) на региональных дорогах;

- 77 мостов (2057 тыс. погонных метра) на муниципальных дорогах;

- 113 мостов (4232 тыс. погонных метра) на межмуниципальных дорогах.

Протяженность опорной дорожной сети области обеспечивающей основной объем автомобильных грузо и пассажироперевозок составляет 1007 км в том числе: Самара-Пугачев-Энгельс-Волгоград – 3681 км Энгельс – Ершов – Озинки – граница респ. Казахстан – 29525 км Тамбов – Ртищево – Саратов – 22425 км Балашов – Ртищево – 963 км Елшанка – Песчаный Умет – 231 км.

Финансовое обеспечение дорожного хозяйства

Законом области «Об областном бюджете на 2008 год» на финансирование сети автомобильных дорог находящихся в государственной собственности области выделено 2277 млрд рублей в том числе 10 млрд рублей – субсидии из средств федерального бюджета.

Финансирование дорожного хозяйства осуществлялось в соответствии с росписью расходов областного бюджета и выполнено в полном объеме.

Проведение торгов (конкурсов) по размещению заказов на поставки товаров выполнение работ оказание услуг для государственных нужд позволило получить экономию средств областного бюджета в размере 87164 млн рублей что составляет 7 процентов экономической эффективности размещения заказов.

Об итогах выполнения программы дорожных работ

Программа дорожных работ на территориальных дорогах общего пользования за 2008 год выполнена в полном объеме по всем показателям таблица 1.1. и рисунок 1.1

Таблица 1.1. – Итоги выполнения дорожных работ по Саратовской области

Лимит затрат на 2008 год

Факт за январь-декабрь 2008 года

Строительство и реконструкция

Приобретение техники

Погашение кредиторской задолженности

Затраты на строительство и реконструкцию профинансированы в объеме 11516 млн рублей или 506% в общем объеме расходов что позволило провести работы на наиболее грузонапряженных участках опорной сети региональных дорог.

Введены в эксплуатацию 10422 км дорог и 24566 погонных метров мостов:

9 км автомобильной дороги Энгельс-Ершов-Озинки на участке км88-км 96 в Федоровском районе (в рамках Федеральной целевой программы (ФЦП);

52 км подходов к мостам;

929 погонных метра - мостовой переход через р.Большой Узень на автодороге Александров Гай – Новоалександровка (ФЦП);

26 погонных метра - 3 мостовых перехода: в Балтайском районе – 2 моста и в Вольском – 1 мост;

вторая очередь Гусельской эстакады на автомобильной дороге Саратов – Усть – Курдюм (ФЦП).

На переходящих объектах:

продолжено строительство автомобильной дороги Самара-Пугачев-Энгельс-Волгоград на участке обхода г.Пугачева; построено 14 км (без верхнего слоя асфальтобетонного покрытия) (ФЦП);

на строительстве мостового перехода через реку Волгу у с.Пристанное (ФЦП):

В 2008 году выделено 433 млн рублей из них 385 млн рублей - субсидии из федерального бюджета и 48 млн рублей – средства областного бюджета. Все выделенные средства полностью освоены:

осуществлена сборка 23 тыс. тонн пролетных строений в том числе 11тыс. тонн через основное русло;

отсыпано 1995 тыс. куб. метров грунта на подходах;

устроена дорожная одежда на площади 1017 тыс. кв. метров.

По состоянию на 1 января 2008 года на строительстве мостового перехода освоено 90 процентов от стоимости объекта. Остаток сметной стоимости строительства - 1885млн рублей.

Основная часть работ по строительству и реконструкции региональных дорог велась в рамках реализации Федеральной адресной инвестиционной программы «Модернизация транспортной системы России (2002-2010 годы)».

На выполнение программы в 2008 году направлено 1125975млн рублей в том числе 10000 млн рублей из средств федерального бюджета и 125975 млн рублей из средств областного бюджета:

96 млн рублей – реконструкция автомобильной дороги Саратов - Усть-Курдюм из них 3300млн рублей – средства федерального бюджета 396 млн рублей – средства областного бюджета;

Рисунок 1.1. Итоги работы дорожного комитета за 2008 год.

)4330 млн рублей – строительство мостового перехода через р. Волга у с. Пристанное из них 3850 млн рублей – средства федерального бюджета 480 млн рублей – средства областного бюджета;

) 47074 млн рублей – строительство мостового перехода через р.Большой Узень на автодороге Александров Гай – Новоалександровка изних435млн рублей – средства федерального бюджета 3574млнрублей – средства областного бюджета;

)183127 млн рублей – строительство автомобильной дороги Самара – Пугачев – Энгельс – Волгоград на участке обхода г.Пугачева из них 1515 млн рублей – средства федерального бюджета 31627 млн рублей - средства областного бюджета;

)93174 млн рублей – реконструкция автомобильной дороги Энгельс – Ершов – Озинки на участке км 88 – км 96 в Федоровском районе из них 900млн рублей - средства федерального бюджета 3174 млн рублей – средства областного бюджета.

Затраты на ремонт региональных автомобильных дорог общего пользования и мостов профинансированы в объеме 2916 млн рублей что составило 128% в структуре расходов на дорожное хозяйство.

Отремонтировано 5476 км автомобильных дорог в том числе на опорной сети:

- ад Самара-Пугачев-Энгельс-Волгоград - 265 км;

- ад Тамбов-Ртищево-Саратов - 88 км;

- ад Энгельс-Ершов-Озинки – 2 км;

- ад Урбах-Новоузенск-Александров Гай – 6 км;

- ад Балашов-Ртищево – 11 км;

- ап к г.Балаково – 3985 км;

- территориальная сеть – 6375 км.

В разрезе муниципальных образований: в Аркадакском районе – 11км Балаковском– 68км Вольском – 3985км Ивантеевском – 20км Краснокутском – 30км Марксовском– 82км Новобурасском – 2275км Новоузенском – 30км Пугачевском – 20км Ртищевском – 88км Хвалынском – 36 км Энгельсском – 95км Воскресенском – 05 км.

Закончены ремонтом и введены в эксплуатацию 53421 погонных метра мостов (100% от годового плана) в том числе в Марксовском районе – 6774 п.м. Аткарском – 5152 п.м. Краснокутском – 5412 п.м. Вольском – 3877 п.м. Советском – 1189 п.м. Перелюбском – 11346 п.м. Пугачевском – 402 п.м. Федоровском – 186 п.м Базарно-Карабулакском-204 п.м Петровском – 105 п.м.

На автомобильном мосту «Саратов-Энгельс» в 2008 году освоено 30314 млн рублей из них 21063 млн рублей – на ремонт 9251 млн рублей – на содержание. Произведен ремонт опор № 6 11 16. Осуществлено 29% от проектного объема монтажа и антикоррозионной защиты. Установлено 900м перильного ограждения (161%).

Содержание автомобильных дорог

Затраты на содержание региональных автомобильных дорог общего пользования и мостов профинансированы в объеме 6087 млн рублей что составило 267% в структуре расходов на дорожное хозяйство.

На протяжении всего года велись работы по содержанию автомобильных дорог с целью обеспечения требований к эксплуатационному состоянию допустимому по условиям обеспечения безопасности дорожного движения:

- поддерживалось бесперебойное и безопасное движение поавтомобильным дорогам области;

- производились работы входящих в норматив по зимнему и летнему содержанию автомобильных дорог искусственных сооружений на них.

Состояние дорог в Саратовской области

Однако необходимо отметить то обстоятельство что состояние дорог в Саратовской области зависит от категории дороги протяженности и насыпи дорожного покрытия. Места перехода дорог от внутри городского назначения к федеральному определит наличие смещения покрытия дороги т.к. эксплуатируются при движении большегрузных машин при малой скорости движения. В весенний период движение грузовых машин движущихся по федеральной трассе проезд через город запрещен.

На трассах федерального назначения за чертой города основные дефекты разломы и трещины асфальтированных покрытий. Это связано с нарушением технологии строительства просадкой дорожной насыпи и дорожной одежды.

При строительстве плохо производится геологическая развертка места строительства. При просадке дорожной одежды на поверхности асфальта образуются трещины и наплывы в местах разлома. Основная длина трещин порядка 15-20 м по одной стороне движения автотранспорта по выраженным участкам разлома образуются ямы и выбоины что приводит к увеличению в размерах за счет динамических ударов протекторов автомобилей. Количество трещин составляет порядка 4-6 в месте одного разлома дорожного покрытия количество образовавшихся ям 5-7 на поверхности трещин на данном разломе. Наплывы образуются в результате проникновения влаги под поверхность асфальтобетона в весенне-осеннее время. За счет тяжелых автогрузовиков образуется смещение асфальта в сторону движения. Количество наплывов составляет 3-6 в зависимости от загруженности и угла спуска дороги.

По причине малого финансирования строительства происходит экономия строительного материала при проектировании и строительстве. Актуальной проблемой по ремонту дорог является ямочный ремонт. При определенных климатических условиях происходит разрушение и последующее увеличение глубины выбоин и объема ремонтных работ.

В конечном итоге это обстоятельство приводит к увеличению дорожно-транспортных происшествий (ДТП) так происходит рост количества автомобилей рис. 1.2. Анализ ДТП показал рис. 1.3 что постоянно растущее количество автомобилей приводит к повышению количества аварий. В первую очередь это связано с некачественным дорожным покрытием а особенно в зимнее время.

Несмотря на некоторый спад количества ДТП в последние годы травматизм аварий значительно увеличился.

Рисунок 1.2. Количество автомобилей в городе Саратов на 1000 человек

Рисунок 1.3. Количество ДТП и пострадавших в городе Саратове на 100000 человек

В связи с эти необходимо проводить ремонт автомобильных дорог. Но в первую очередь необходимо определить причины возникновения дефектов дороги и как они влияют на ДТП.

2. Причины возникновения ДТП связанные с дорожными условиями

2.1. Восприятие водителями дорожных условий и режимы движения по дорогам

Каждая дорога является сочетанием участков с различными элементами в плане и продольном профиле. Поэтому скорости движения автомобилей на маршруте не остаются постоянными. На длинных прямых горизонтальных участках а тем более на спусках современные автомобили могут развивать скорости существенно превышающие расчетные по строительным нормам и правилам. На длинных подъемах скорости значительно ниже расчетных.

Действовавшие в разное время Технические условия на проектирование автомобильных дорог и строительные нормы и правила всегда предусматривали напряженный режим движения. Поэтому водители автомобилей если они не движутся в составе плотного транспортного потока когда их режим движения вынужден предпочитают спокойное движение со скоростями меньшими чем предусмотрены расчетом и избираемыми ими интуитивно в соответствии со своим опытом и восприятием дорожных условий. Иногда при этом они как бы корректируют решения проектировщиков заезжая на кривых малых радиусов на полосу встречного движения или проезжая их со скоростью соответствующей удобным для них коэффициентам поперечной силы и скоростям изменения продольного и поперечного ускорений.

Водитель оценивает условия движения преимущественно визуально. Дополнительными источниками информации являются также передающиеся на его организм ускорения возникающие при проезде по кривым и неровным участкам дороги.

Факторами влияющими на избираемые водителями режимы движения являются:

- элементы дороги непосредственно влияющие на управление автомобилем (изменения направления дороги дорожные знаки неровности проезжей части примыкания разветвления и перекрестки обеспеченная видимость). Мысленно оценивая их влияние на условия движения увязывая эту оценку с требованиями Правил движения водитель подсознательно изменяет скорость движения;

- обстановка движения — встречные и попутные автомобили мотоциклисты и велосипедисты пешеходы на обочинах погодные условия;

- привлекающие внимание водителя объекты не связанные непосредственно с движением — здания сооружения и деревья на придорожной полосе пролетающие над дорогой самолеты горные вершины на горизонте и др. В процессе движения взгляд водителя скачкообразно перебрасывается с одного объекта на дороге и придорожной полосе на другой как бы выделяя опорные точки вырисовывающие пространственный коридор по которому он ведет автомобиль (рис. 1.4). Ими являются края проезжей части и земляного полотна линии разметки и осевой шов бетонных дорожных покрытий ряды придорожных насаждений нависающие над дорогой скалы дорожные знаки встречные автомобили и др. При выборе объекта в первую очередь взгляд водителя останавливается на предметах более ярких и расположенных на пути следования автомобиля особенно на проезжей части и обочинах дороги.

Рисунок 1.4. Перемещение взгляда водители при проезде кривых в плане на горных дорогах (по опытам В. В. Варлашкина):

а — выпуклая кривая; б - вогнутая кривая; номера точек соответствуют последовательности сосредоточения взгляда водителя диаметры кружков — его относительной продолжительности

Количество объектов которые водитель может различить и зафиксировать в своем сознании ограничено продолжительностью времени необходимого для восприятия отдельных раздражителей его органами чувств. Для каждого из них существует пороговая величина зависящая от эмоционального напряжения человека. В среднем для зрения она равна 110 с для слуха — 120 с для мускульной реакции на толчки и тряску — 15 с. Более частые воздействия сливаясь воспринимаются органами чувств как непрерывные процессы — мелькание в глазах гул вибрация. Обычно водитель в каждый момент времени сосредоточивает свое внимание только на одном конкретном явлении получая о других одновременно происходящих только самое общее представление

При возрастании скорости взгляд водителя охватывает все меньшую ширину дорожной полосы и сосредоточивается на большем удалении автомобиля (рис. 1.5). Сужение зоны сосредоточения внимания водителей повышает опасность наезда на неожиданно появляющихся на дороге с придорожной полосы пешеходов или животных.

При свободном движении одиночных автомобилей характерном для малой интенсивности водители движутся со скоростью при которой плотность объектов близка к оптимальной для их восприятия. При монотонности дорожных условий — малой плотности или однообразии объектов привлекающих внимание например при движении по длинному прямому участку в открытой степной местности или по однородной лесной просеке поступающее к водителю количество информации меньше чем необходимо для поддержания его активности. Наступает «сенсорный голод» по терминологии инженерной психологии. Острота восприятия водителем окружающей обстановки снижается мысли рассеиваются или переключаются на события не имеющие отношения к движению по дороге и отвлекающие водителя. Водитель начинает ощущать повышенную утомляемость своеобразное дремотное состояние граничащее со сном — «дорожный гипноз» характерное заторможенное состояние высшей нервной деятельности. Возникновению его способствует наряду с укачивающими колебаниями автомобиля гипнотизирующее действие на водителя вида набегающей светлой полосы бетонного покрытия и белых линий разметки на асфальтобетоне бликов на капоте автомобиля. Продолжительность реакции водителя увеличивается а надежность работы снижается. Самое незначительное осложнение условий движения может явиться причиной дорожно-транспортного происшествия. Такой характер воздействий особенно типичен для водителей грузовых автомобилей.

Рисунок 1.5. Точки сосредоточения взгляда водителя за период 3 мин при проезде по дороге с разными скоростями (по опытам Е. М. Лобанова):

а — 20 кмч; б — 80 кмч; в — зоны охватываемые взглядом; Цифры на сетке координат характеризуют отклонения точек от взгляда водителя направленного вдоль дороги в градусах

В сознании водителя при движении происходит непрерывная смена картин. В зависимости от дорожной обстановки частоты встреч и обгонов ландшафта местности количество объектов сосредоточения внимания — раздражителей — меняется. Основное внимание сосредоточивается на полотне дороги дополняясь событиями на прилегающей дорожной полосе. Распознавание объектов в поле зрения происходит как бы в два этапа начинаясь с беглого их осмотра. Выполняя предварительную их оценку водитель начинает более детальное распознавание объектов сосредоточиваясь затем на более важных из них пока не опознает их на 70-80%.

Органы чувств водителя дают ему возможность в каждый момент времени воспринять ограниченное количество факторов. Считается что в открытой местности водители фиксируют явления происходящие перед ними в зоне до 600 м на городской улице — от 50 до 100 м.

Если в пределах зоны L охватываемой в какой-то момент времени взглядом водителя находится М объектов которые могут привлечь его внимание то осознать из них водитель может только

v — скорость движения автомобиля.

При возрастании скорости количество осознаваемых объектов уменьшается.

Для каждого водителя существует оптимальная плотность объектов внимания характеризуемая продолжительностью времени которое ему необходимо для их распознавания и оценки значимости. При оптимальной плотности и разнообразии объектов внимание водителей активизируется. При перегрузке информацией внимание рассеивается и водитель не замечает существующих элементов например знаков.

При движении по дороге с различными скоростями число объектов попадающих в поле зрения водителя в единицу времени тем больше чем выше скорость. Водитель непроизвольно реагирует на изменение поступающей информации изменением зоны сосредоточения своего взгляда или избирательным отношением к поступающей информации.

Часть водителей стремится довести количество получаемой информации до оптимального увеличением скорости движения. Однако в однообразной степной местности при отсутствии расположенных рядом с дорогой предметов водителям трудно точно оценить развитую скорость которая нередко достигает опасного значения.

Чрезмерная плотность событий привлекающих внимание водителей— «перегрузка информацией» количество которой превышает пропускную способность анализаторов человека приводит к своеобразному «отказу» — недоучету значения того или иного раздражителя и как следствие к неправильным действиям ведущим к дорожно-транспортному происшествию.

Трудные условия создаются при движении автомобиля в составе насыщенного транспортного потока когда из-за сложности или даже невозможности осуществления обгона все водители должны ехать со сложившейся в потоке скоростью которая может не соответствовать их опыту психологическим особенностям и степени утомления. Следуя в составе «пачки» или колонны автомобилей на минимальном расстоянии от впереди идущего автомобиля в более сложных условиях чем оптимальные для него водитель ориентируясь в большей степени на маневры идущих впереди автомобилей чем на изменение трассы дороги имеет ограниченное время для принятия решений. При этом существует риск совершить ошибку которая приведет к происшествию. Наблюдения показали что следуя по одной и той же дороге при одиночном движении в течение 1 мин водитель в 15 раза чаще бросал взгляд на знаки чем при колонном движении и в 27 раза на кромку проезжей части. Если придорожные ландшафты и проложение трассы в плане однотипны на большом протяжении у водителей вырабатывается определенная последовательность движения с которой они свыкаются а их внимание притупляется. Однообразный ритм движения вызывает автоматизм операций управления автомобилем. Изменение дорожных условий воспринимается водителями как дополнительная трудность.

Детальный анализ обстановки возникновения дорожно-транспортных происшествий показывает что в 70% случаев скорости в месте возникновения происшествий и в 500 м перед ним были практически одинаковы т. е. водители подъезжая к опасному месту не снижали скорости. Происшествия явились результатом того что в меняющихся дорожных условиях водители своевременно не изменили режим движения.

Таким образом признаком опасных мест является не столько значительное осложнение дорожных условий сколько необходимость часто неожиданного для водителя изменения режимов движения транспортных потоков по сравнению с предшествующими участками. Это подтверждается тем что на многих участках горных дорог со сложной и трудной трассой создающей у водителей понимание ее опасности относительное количество происшествий на 1 млн. авт-км меньше чем на дороге с более легкой трассой.

Опасность участков дороги определяется не абсолютной величиной геометрических элементов их трассы или состояния дорожного покрытия а их отличием от характеристик предшествующих участков вызывающим необходимость резкого изменения режима движения.

2.2. Эмоциональная напряженность водителей при движении по дороге

Изменение условий проезда на разных участках дороги или их осложнение в связи с увеличением интенсивности движения и тем более при неправильных действиях других водителей или пешеходов немедленно отражается на нервно-психическом состоянии водителя и степени его эмоциональной напряженности. Это вызывается усложнением ведения автомобиля необходимостью преодоления «психологической инерции» при изменении стереотипа ритма движения выработавшегося на предыдущих участках воздействием неожиданных маневров других автомобилей уменьшением расстояния видимости. Особенно опасен переходный период когда водитель изменяет скорость своего автомобиля приспосабливаясь к условиям движения на новом участке дороги.

Изменение условий движения сопровождается рядом внешних проявлений нервно-психических процессов возникающих в организме водителя— изменением частоты пульса и дыхания частотой перемещения взгляда водителя с одних объектов на другие изменением электропроводности кожи кожно-гальваническая реакция — сокращенно (КГР).

Используемые при исследованиях показатели состояния водителей хорошо отражают изменения нервно-эмоциональной напряженности водителей. В табл. 1.1 приведены средние относительные значения разных показателей при различной степени напряженности выраженные в долях оптимальной напряженности соответствующей максимальной надежности работы водителя.

Таблица 2.1 – Характеристика напряженности водителя

Относительные характеристики напряженности

Запредельная напряженность

Кожно-гальваническая реакция

Организм водителей чутко реагирует на изменение дорожных условий. Чем меньше элемент трассы например радиус кривой в плане тем сильнее возрастает эмоциональная напряженность водителем.

Процент происшествий возрастает с увеличением продолжительности пребывания за рулем во время рабочей смены. По наблюдениям В. В. Чванова и С. С. Петросяна он составляет:

Продолжительность пребывания за рулем ч . 2 2—4 4—8 8—12 12

Процент происшествий. % 82 100 232 245 341

Возрастание эмоциональной нагрузки водителей при проезде трудных для проезда и опасных мест соответствует местам резкого снижения средней скорости транспортных потоков и следовательно уменьшения коэффициента безопасности. При плавном логическом сочетании элементов трассы дороги и постепенной нерезкой смене ландшафта придорожной полосы скорость движения по дороге изменяется в малых пределах а нервно-эмоциональная нагрузка водителей существенно снижается оставаясь оптимальной в отношении внимательности и активности водителей и продолжительности их реакции. Движение безопаснее а управление автомобилем менее утомительно. Характерна связь между нервно-эмоциональной напряженностью водителей и коэффициентом безопасности при смене дорожных условий (табл. 1.2).

Таблица 1.2 – Коэффициент безопасности

Характеристика участка

Коэффициент безопасности

Эмоциональная напряженность

Запредельно напряженная

Таким образом установленные в нормах значения коэффициентов безопасности предусматривают несколько повышенную напряженность водителей при движении.

Дальнейшее совершенствование методов проектирования дорог и их оборудования должно быть направлено на обеспечение безопасности движения не только с позиций механической устойчивости автомобилей как было до сих пор но и на соблюдение требований оптимальной нервно-эмоциональной нагрузки водителей.

2.3. Пути предотвращения происшествии связанных с дорожными условиями

Изменение скоростей транспортных потоков в местах сосредоточения происшествий связанных с дорожными условиями показывает что для их предотвращения необходимы мероприятия обеспечивающие плавное изменение скорости и устранение причин возникновения в этих местах внутренних помех. Может быть проведена аналогия с движением водных потоков в открытых руслах согласно которой следует так рассчитывать и располагать все элементы дороги чтобы по возможности устранить в транспортном потоке возникновение турбулентности (частых обгонов) застое (заторов) и подпора (резкого сосредоточения дистанции между автомобилями в процессе скорости движения).

Этим целям может способствовать ряд мероприятий примеры которых показаны на рис. 1.6.:

Рисунок 1.6. Изменение коэффициента безопасности при проведении мероприятий по регулированию скорости движения:

а — устройство переходно-скоростных полос; б — устройство трясущих полос перед переездом; в — увеличение радиуса кривой; г — увеличение видимости на кривой вырубкой деревьев; д—устройство кольцевой развязки на пересечении; е- постройка путепровода через железную дорогу; ж — устранение неровного или скользкого участка покрытия; з— устройство тротуара в населенном пункте;

— место снижении скорости; 2—срезка видимости; 3—неровное или скользкое покрытие; 4— отремонтированное покрытие; 5— пешеходы на обочинах; 6 — тротуары

- выравнивание эпюры скоростей по протяжению дороги — повышение скоростей путем реконструкции мест где скорости существенно снижаются и ограничение скоростей на опасных участках;

- обеспечение пространства необходимого для маневров автомобилей и уверенного ведения автомобиля по дороге (видимость в плане продольном профиле и на придорожной полосе уширение проезжей части в кривых малого радиуса и в конце спусков устройство обгонных прямых участков при извилистой трассе);

- обозначение трассы дороги для водителей — общего ее направления за пределами непосредственной видимости и разметка на проезжей части полос пути движения.

В зависимости от местных условий для достижения этих целей могут предусматриваться следующие мероприятия:

- перестройка опасных участков дороги — изменение элементов плана продольного и поперечного профилей вызывающих снижение скоростей и создающих помехи для движения (увеличение радиусов кривых расчистка придорожной полосы для увеличения видимости смягчение продольных уклонов уширение проезжей части перестройка узких мостов постройка объездов населенных пунктов);

- разделение транспортного потока на группы следующие по самостоятельным полосам движения с разными скоростями (местное и транзитное движение в населенных пунктах) когда часть потока в определенном месте дороги изменяет скорость движения (переходно-скоростные полосы на подходах к пересечениям дорог) а также в местах где резко проявляется различие в динамических качествах автомобилей разных типов (затяжные подъемы в сильно пересеченной и горной местностях);

- использование мер пассивного регулирования движения — разметка проезжей части устройство пересечений в одном уровне с направляющими островками.

3. Причины образования дефектов на дороге

3.1. Воздействие породно-климатических и температурных факторов на дорогу

Транспортные средства воздействуют на дорогу одновременно с факторами зависящими от природно-климатических условий (температурой влагой солнечной радиацией и др.). Закономерные изменения водно-теплового режима в течение года дополняются ежесуточными погодными воздействиями. В годовом цикле выделяют четыре характерных периода работы дорожной одежды:

- накопление влаги осенью;

- промерзание перераспределение и накопление влаги зимой;

- оттаивание и переувлажнение весной;

- просыхая не летом.

Осенью под воздействием потока воды от затяжных атмосферных осадков проникающих в дорожную конструкцию происходит переувлажнение слоев дорожной одежды и грунта земляного полотна. Во II дорожно-климатической зоне к которой относится территория саратовской области осенняя влажность грунтов нередко достигает 07 WT (WT — влажность на пределе текучести грунта) и наблюдается их разуплотнение. В водонасыщенных слоях дорожной одежды при прохождении автотранспорта возникают гидравлические удары и динамические перемещения воды. При этом в органно-минеральных материалах часто нарушается адгезия (сцепление) на границе раздела фаз между вяжущим и минеральными частицами и происходит разрушение структуры. В слоях укрепленных минеральными вяжущими возможно вымывание водорастворимых компонентов и постепенное их разуплотнение.

Зимой в процессе промерзания земляного полотна наблюдается приток влаги к фронту промерзания. При этом происходит разуплотнение грунта. Аналогично в связанных слоях дорожной одежды возникают растягивающие напряжения за счет замораживания воды в порах. Однако ввиду того что грунт и слои дорожной одежды находятся в замерзшем состоянии их прочностные характеристики достаточно велики.

Весной при оттаивании земляного полотна грунт наиболее увлажнен (по 085 WT) и разуплотнен. Чем больше влажность талого грунта тем меньше его деформационные (модуль упругости Еу) и прочностные характеристики (угол внутреннего трения j сцепление с). Наименьшие значения Еу j и с наблюдаются обычно в апреле-мае. В это время дорожная конструкция обладает наименьшей прочностью. Кроме того суточные колебания температуры вызывают замерзание воды ночью и оттаивание днем что разрушает структуру связанных материалов.

Летом земляное полотно интенсивно просыхает влажность грунта уменьшается (до 05WT). Дорожная одежда имеет хорошую опору однако при высоких температурах возможно размягчение органических вяжущих и колееобразование на покрытии.

3.2. Причины появления дефектов

Из вышесказанного следует что во все времена года под воздействием транспортных нагрузок и погодно-климатических факторов происходят деструктивные процессы приводящие к появлению дефектов на автомобильных дорогах и необходимости выполнения соответствующих ремонтных работ. В зависимости от конструкции прочности и состояния дорожной одежды под действием повторяющихся нагрузок в отдельных слоях и в дорожной одежде в целом могут появляться упруго-вязкие деформации либо одновременно упруго-вязкие и вязко-пластические деформации которые накапливаясь могут достичь предельных значений. Для одежды из монолитных материалов наиболее опасны растягивающие напряжения возникающие в слое при изгибе а для слоев из слабосвязных материалов (зернистых) — напряжения сдвига.

Согласно данным Л.П.Васильева максимальные растягивающие напряжения в асфальтобетонном и подобном ему покрытии возникают на его нижней поверхности по оси действующей нагрузки автомобиля.

Основным видом нарушения сплошности грунтов и слабосвязных материалов дорожной одежды под действием транспортных нагрузок является сдвиг. Чрезмерные напряжения от транспортных нагрузок приводят к возникновению необратимых деформаций. Их развитию способствуют природно-климатические факторы вызывающие увлажнение перегрев или промерзание конструкции.

При высоких положительных температурах и тяжелом интенсивном движении прочностные свойства покрытий из материалов на органических вяжущих существенно ухудшаются появляется опасность возникновения пластических деформаций в виде наплывов волн колеи (рис. 1.7) вмятин сдвигов. При отрицательных температурах такие покрытия приобретают свойства хрупкого тела. При этом значительно повышаются модули упругости и сопротивления сжатию но одновременно снижается их способность деформироваться без нарушения сплошности. Предельные относительные удлинения асфальтобетона уменьшаются от 0006-0002 при 0°С до 00015-00006 при -20°С. При резком изменении в сторону низких температур такие покрытия растрескиваются вследствие недостаточной деформационной компенсации линейному сжатию. Весной в результате повторяющихся нагрузок от транспорта в покрытии лежащем на ослабленном основании возникают многократные прогибы вызывающие усталостное разрушение в виде сетки трещин.

Напряжения в цементобетонных покрытиях возникают от воздействия нагрузки и изменения температуры.

При нагревании или охлаждении покрытие стремится изменить размеры но из-за сопротивления сил трения по основанию это становится затруднительным. В результате появляются температурные напряжения. К ним добавляются напряжения от неравномерного распределения температур по толщине и от транспортных нагрузок. Все это приводит к образованию и развитию трещин в цементобетонном покрытии (рис. 1.8). Основываясь на механике разрушения разработан алгоритм расчета прогноза долговечности бетона по обобщенному критерию трещиностойкости который учитывает зоны концентрации указанных напряжений в вершинах радиальных трещин возникающих на границе зерен клинкера и гидратированной массы зерен мелкого заполнителя и цементного камня зерен крупного заполнителя и цементно-песчаного раствора. Согласно физической модели бетона (рис. 1.9.) все дефекты структуры бетона как исходные так и развившиеся в результате силовых и несиловых воздействий делят на пять основных видов:

Рисунок 1.7. Образование колеи

Рисунок 1.8. Трещины на бетонном покрытии

Рисунок 1.9.Физическая модель бетона:

I - зерна щебня; II - зерна песка; III — зерна клинкера; IV — гидратированная масса цемента; C Cj— адгезионные контакты: 1 —капилляры заполненные водой симметрично; 2 — капилляры защищенные допой несимметрично; 3 — микротрещины; 4 - трещины на контакте с зернами; 5 — полости контактов

— крупные поры с выходящими на их границы субмикротрещинами образовавшимися в результате концентрации напряжений вокруг круглого отверстия;

- эллипсовидные поры с выходящими на их границы микротрещинами;

— трещиновидные дефекты в теле бетона;

— краевые трещиновидные дефекты;

— радиальные и контактные трещины вокруг зерен и включений.

Характеристики наиболее распространенных деформаций и повреждений дорожной одежды приведены в табл. 1.3.

Таблица 1.3 – Характеристика дефектов дороги

Деформаций и разрушения

Наиболее вероятные причины возникновения дефектов

Покрытия на органических вяжущих

Часто наблюдаются на грузопассажирских трассах а также в местах остановок транспорта

Излишняя пластичность из-за избытка вяжущего или недостаточной теплоустойчивости смеси при высоких температурах (низкая температура размягчения вяжущего неправильно подобран минеральный каркас) слабое основание

Наблюдаются на крутых спусках в местах торможения и остановок транспорта

Аналогично п.1 в условиях недостаточного сцепления покрытия с основанием

Выкрашивание и шелушение

Наблюдается на всей поверхности

Недостаточно прочное сцепление (адгезия) вяжущего с каменным материалом

Наблюдается на всех видах покрытий

Недостаточное сопротивление покрытия касательным усилиям от транспортных средств выбивающих и выдергивающих каменные частицы

- температурные поперечные располагаются примерно через одинаковые расстояния (не менее 10 м);

— косые и поперечные трещины с ответвлениями не образующие замкнутых фигур (через 1-4 м);

— сетки трещин с крупными ячейками;

— сетки трещин с мелкими ячейками

Недостаточная деформативная способность покрытия и малая сопротивляемость его напряжениям возникаемая от изменения температуры.

Неоднородность свойств покрытия и основания

Воздействие многократной нагрузки

Недостаточная прочность дорожной конструкции старение вяжущего деструкция бетона

Аналогично п. 4 выщелачивание неорганических вяжущих водой и растворами противогололедных материалов

Покрытия на неорганических вяжущих

— поперечные сквозные;

Превышение допустимого расстояния между швами сжатая или расширения излишне длительные перерывы в бетонировании

— продольные сквозные;

Деформация в продольных швах недостаточное качество уплотнения земляного полотна

Неравномерное распределение температуры по толщине покрытия обусловливающее его коробление недостаточная деформативная способность под действием нагрузки

Усадка бетона при неправильном уходе после укладки покрытия низкая морозостойкость материала

— косые вблизи углов плиты;

Недостаточно полное прилегание бетонной плиты к основанию и повышенные напряжения при проезде транспортных средств

Недостаточная прочность и высокая истираемость материала покрытия.

Дефекты земляного полотна (недостаточное уплотнение размыв)

От распределения указанных дефектов определяемого главным образом составом бетона зависит способность бетонных покрытии воспринимать транспортные и температурные нагрузки. При неблагоприятных условиях микротрещины в структуре бетона развиваются в макротрещины в слое покрытия. Таким образом трещины образуются в разное время в различных местах плит имеют разные очертания и направления неодинаковую глубину.

Анализ хозяйственной деятельности дорожного комитета Саратовской области показал что на ремонт и содержание дорог области расходуется большое количество денежных средств. При этом качество дорожного покрытия оставляет желать лучшего.

Анализ состояния дорог показал что они находятся в удовлетворительном состоянии. На дорогах имеются многочисленные выбоины и трещины наличие которых негативно отражается на движении автотранспорта что приводит к частым ДТП.

Рассмотрев основные причины возникновения дефектов на дорожном полотне было установлено что наибольшая часть из них обусловлена плохим качеством дорожного основания. В результате природно-климатических условий Саратовской области происходит разрушения основания дороги (тела дороги) вследствии размыва и воздействия низких температур.

В итоге необходимо проводить мероприятия по устранению в первую очередь дефектов тела дороги а затем дорожной одежды (полотна).

В связи с этим целью дипломного проекта является разработка сменного фрезерного рабочего оборудования на базе трактора ОМТЗ-82.1.

Для реализации поставленной цели необходимо решить следующие задачи:

Рассмотреть конструкции машин и рабочих органов способных разрабатывать грунт путем фрезерования;

Разработать конструктивно-компановочную схему фрезерного рабочего оборудования на базе трактора ОМТЗ-82.1;

Произвести выбор и обоснование основных параметров фрезерного рабочего оборудования а так же произвести тяговый и мощностной расчеты;

Определить экономическую эффективность от применения нового фрезерного оборудования.

![]() спецификации.doc

спецификации.doc

СГАУ 22.01.00.000.СБ

СГАУ 22.02.00.000.СБ

Фрезерный рабочий орган

Трактор ОМТЗ-82.1 с фрезерным рабочим органом

СГАУ -22.02.00.000.СБ

СГАУ – 22.02.01.000. СБ

Обойма подшипниковая

Болт М6х20 ГОСТ 7798-92

Шайба 6 ГОСТ 6402-91

Болт М8х20 ГОСТ 7798-92

Шайба 8 ГОСТ 6402-91

Болт М10х31 ГОСТ 7798-92

Шайба 10 ГОСТ 6402-91

Болт М12х40 ГОСТ 7798-92

Шайба 12 ГОСТ 6402-91

Болт М17х40 ГОСТ 7798-92

Шайба 17 ГОСТ 6402-91

Гайка М17 ГОСТ5915-90

Болт М17х60 ГОСТ 7798-92

Болт М10х40 ГОСТ 7798-92

Болт М12х20 ГОСТ 7798-92

Шайба 22 ГОСТ 6402-91

Болт М22х30 ГОСТ 7798-92

Шпонка 10х7х28 ГОСТ23360-78

Болт М24х40 ГОСТ 7798-92

Шайба 24 ГОСТ 6402-91

Шпонка 12х7х28 ГОСТ23360-78

Подшипник радиальный №109

Манжета 45 ГОСТ 22925-75

Гайка М24 ГОСТ5915-90

Шплинт 4х90 ГОСТ 397-98

Гидромотор 210.12 ГОСТ23417-89

![]() глава 5.doc

глава 5.doc

1. Правовые и организационные основы охраны труда

1.1. Анализ охраны труда на предприятии

Обеспечение здоровых и безопасных условий труда законом возложено на администрацию предприятий учреждений организаций и т.д. Добиваться этого администрация должна путем применения своевременных средств безопасности и обеспечения санитарно-гигиенических условий предотвращающих профессиональные заболевания. Для выполнения этих целей в организации предусмотрена должность специалиста по охране труда выполнение его обязанностей возложено приказом начальника предприятия на заведующего ремонтной мастерской [28].

Руководство и ответственность за правильную организацию инструктирования рабочих и служащих безопасным приемам труда и методам работы на оросительной сети возлагается на начальника сети и главного инженера а на эксплуатационных участках – на их руководителей.

На предприятии периодически проводят следующие виды инструктажей: вводный первичный повторный внеплановый текущий.

Вводный инструктаж обязаны пройти все вновь поступающие на работу рабочие и служащие. Его проводит главный инженер по технике безопасности. Вводный инструктаж обычно заканчивается ознакомлением с основными объектами предприятия. О результатах инструктирования производится запись в журнале вводного инструктажа а работнику выдается контрольный лист.

После прохождения вводного инструктажа по технике безопасности работники направляются на рабочие места имея на руках контрольный лист прохождения инструктажа по технике безопасности. Работники могут быть допущены к выполнению работ только после прохождения инструктажа на рабочем месте. Этот вид инструктажа проводится непосредственно на рабочем месте до начала смены с вновь принятым рабочим – первичным а также при переходе на другую работу с одного вида оборудования на другое. Первичный инструктаж проводит непосредственно руководитель работ.

Повторный инструктаж по технике безопасности проводится для всех рабочих не реже одного раза в три месяца. Цель повторного инструктажа – обеспечить лучшее усвоение рабочими правил безопасности ведения работ проверить их знание техники безопасности путем устного опроса.

Кроме первичного и повторного инструктажа на рабочем месте может проводиться внеплановый инструктаж рабочих безопасным приемам и методам труда. Его проводят работники в обязанности которых входит организация инструктажа на рабочем месте.

Текущий инструктаж проводится с работниками перед производством работ на которые оформляют наряд – допуск.

1.2 Опасные производственные факторы на предприятии. Травматизм и заболевания за 5 лет.

Показатель частоты травматизма Кч представляет собой отношение количества пострадавших n1 к среднесписочному числу работающих и служащих nр за учетный период отнесенное к тысяче работающих таблица 5.1.

Таблица 5.1. – Динамика производственного травматизма на предприятии.

Число несчастных случаев

Число дней нетрудоспособности

Коэффициент частоты Кч

Коэффициент тяжести Кт

Травмы со смертельным исходом Ксм

Кч = n1 nр 1000(5.4)

где n1 – число пострадавших с утратой трудоспособности и со смертельным исходом.

Кч = 3 893 1000 = 336

Показатель тяжести травматизма Кт характеризует среднюю длительность временной нетрудоспособности пострадавших:

где Dн – число человеко-дней нетрудоспособности у всех пострадавших за учетный период;

n2 – число пострадавших с утратой трудоспособности без учета погибших.

Показатель потерь рабочего времени Кн на 1000 работающих за определенный период времени (год) более полно характеризует состояние травматизма в хозяйстве. Он определяется по формуле:

Кп = Dн nр 1000(5.6)

Кп = 63 893 1000 = 7055.

Дополнительной характеристикой тяжести несчастных случаев является также показатель травм со смертельными исходами:

где С – число случаев со смертельными исходами за рассматриваемый промежуток времени.

Если снижен только показатель Кч это не означает что уровень травматизма понизился. Для этого необходимо чтобы снизился коэффициент Кт.

Поэтому применяют общий показатель травматизма:

Руководство предприятия ведет расследование и учет несчастных случаев на производстве. Это делается для установления причин несчастных случаев травмирующих факторов определение виновных разработки и осуществления мероприятий по предупреждению травматизма в дальнейшем.

1.3. Предлагаемые мероприятия по улучшению условий труда

Произвести перерасчет заземления гаража.

Разработать положения по технике безопасности при работе на дождевальных машинах.

Произвести расчет искусственного освещения гаража так как были выведены из строя несколько светильников.

Произвести расчет естественного освещения центральной мастерской.

Разработать мероприятия повышающие пожарную безопасность на предприятии.

Произвести расчет вентиляции в мастерской где производится ремонт топливной аппаратуры.

Произвести закупку ручного инструмента.

Произвести централизованную закупку средств индивидуальной защиты.

Вывесить план эвакуации на предприятии в случае пожара и ответственных за пожарную безопасность.

Вести журнал по технике безопасности.

2. Производственная санитария

2.1. Расчет искусственного освещения гаража

Производственное освещение – важнейший показатель гигиены труда. Освещение является главным фактором качества информации. Рационально устроенное освещение позволяет легко различать цвет и размеры объектов труда снижать утомленность повышает безопасность труда. Освещение может быть естественным и искусственным осуществляемое электрическими лампочками. Искусственное освещение может быть общим местным и комбинированным.

Произведем расчет искусственного освещения помещения гаража площадью 200 м2 высота подвеса светильников – 5 м. Гараж предназначен для стоянки автомобилей соответственно наличие местного освещения не обязательно. Расчет производится по методу удельной мощности [29 30].

Удельной мощностью называется отношение мощности осветительной установки к площади освещаемого помещения.

Мощность одной лампы Рл в этом случае рассчитывается по следующей формуле:

где Ру – удельная мощность осветительной установки Втм2;

Sп – площадь помещения м2;

Принимая число ламп равное десяти nл=10 определим значение удельной мощности Ру осветительной установки для светильника ОДС с лампой 40 Вт при коэффициенте запаса 15 и коэффициенте отражения потока dп=50 % и стен dст=30 % [30]. Необходимая освещенность Е=200 (ЛЮ). Для этих значений удельная мощность осветительной установки Ру=106 Втм2.

Подставляя полученные значения в формулу (5.1) определим мощность одной лампы

Определим расстояние между центрами светильников по формуле:

где hс – высота подвески светильника м.

Так как высота подвески светильников задана и равна hс=5 м тогда

Схема расположения светильников показана на рис. 5.1.

2.2. Расчет естественного освещения гаража

Источником естественного освещения служит лучистая солнечная энергия. Естественное освещение оказывает сильное тонизирующее действие на организм человека и имеет большое гигиеническое значение. Оно бывает боковым – когда свет небосвода проникает через световые проемы в наружных стенах; верхним – через световые фонари в крышах и проемы в местах перепадов высот пролетов зданий; комбинированным – через световые проемы для бокового и верхнего освещения.

Рисунок 5.1. Схема расположения светильников.

Для создания рационального освещения на рабочих поверхностях необходимо нормировать уровень освещенности. За показатель эффективности естественного освещения принят коэффициент естественной освещенности (КЕО) представляющий собой отношение естественной освещенности создаваемой в некоторой точке А внутри помещения светом неба(непосредственным ил после отражений) к одновременному значению наружной горизонтальной освещенности в точке В создаваемой светом полностью открытого небосвода; выражается в процентах.

Определим нормированное значение КЕО для нашего региона по формуле:

где е – значение КЕО по СниП 11-4 –70; при боковом освещении для работ малой точности е = 09

m – коэффициент светового климата (m = 09 – согласно световому климату Саратовской обл).

с – коэффициент солнечности климата с = 065 .1

ен = 09 09 09 = 073 .

где SН – площадь пола м2;

еН – нормативное значение КЕО;

о – световая характеристика окон;

о – общий коэффициент светопропускания оконного проема равный 015 06;

к – коэффициент учитывающий затемнение окон соседними зданиями равный 1-17;

r – коэффициент учитывающий отражение света от внутренних стен равный 1 – 10 (r = 4).

После этого выбираем оконные проемы размером 15 х 21 м в количестве 3 штук.

2.3. Расчет защитного заземления

Искусственными заземлителями могут служить трубы стержни уголковая и полосовая сталь. Верх заземлительного устройства должен быть ниже поверхности на 07 08 м [21].

Сопротивление резанию тока Rрт ОМ в заземлителе зависит от удельного сопротивления грунта и размеров заземлителя и определяется по формуле:

где Р = 100 Омм – удельное сопротивление грунта;

L =25 м – длина заземлителя;

d = 0035 м – ширина заземлителя;

h = 1 м – глубина забивки.

Количество заземлителей определяется по формуле:

где Кс = 15 – коэффициент сезонности;

эз = 062 – коэффициент экранирования заземлителей;

Rн – номинальное сопротивление заземления в грунтах при 100 Оммr500 омм (чернозем) равное 10 Ом;

Для соединения заземлителей принимаем полосовую сталь шириной 30 см и толщиной 35 мм.

Длину полоски определяем по формуле

Lп = 105 а п м(5.15)

где а – расстояние между трубами;

п – количество труб .

Lп = 105 20 21 = 441 см

Сопротивление растеканию тока соединительной полосы Rп Ом определим по формуле:

где В = 03 м – ширина полосы;

h = 08 м – глубина заложения полосы в грунт;

п = 03 – коэффициент экранирования полосы.

Результирующее сопротивление R Ом определяем по формуле

3. Техника безопасности

Безопасность труда – состояние условий труда при которых не исключено воздействие на рабочих опасных производственных факторов.

Правила для машиниста работающего на дорожной фрезе:

Машинист должен работать на машине в крепкой одежде и перчатках чтобы не зацепиться за движущиеся части машины рваными частями одежды или перчаток.

Заправлять машину горючим разрешается только при выключенном двигателе.

При снятии заливной пробки с радиатора горячего двигателя следует соблюдать осторожность; во избежание ожогов рук пробку снимают прикрыв ее плотной тряпкой. Доливать жидкость в радиатор следует при работающем на малых оборотах или остановленном двигателе. Если двигатель перегрет заливать жидкость в радиатор не разрешается.

Запускать двигатель машины без подключенного воздухоочистителя запрещается так как это приводит к повышенному износу двигателя.

Не следует запускать двигатель машины и давать ему работать в закрытых гаражах или сараях не снабженных системой вентиляции или вытяжкой во избежание отравления людей продуктами сгорания топлива.

Перед запуском двигателя следует установить в нейтральное (выключенное) положение все механизмы привода в том числе механизмы управления гидросистемами.

Машинист не должен оставлять без присмотра машину если ее двигатель работает.

Машинист никогда не должен включать любой из механизмов если его невозможно немедленно выключить так как в противном случае может создаться аварийная обстановка для машины или ее рабочего оборудования.

При движении вниз под уклон передачи трансмиссии базовой машины оставляют включенными.

Машинист должен вести машину на скорости достаточной для обеспечения безопасности движения.

При движении в темное время суток по дорогам в общем потоке транспорта обязательно включают осветительные приборы положенные по правилам движения.

Машинист не должен сходить с машины до ее полной остановки.

4. Пожарная безопасность

Пожарная безопасность (ГОСТ 12.1.033-81) – состояние объекта при котором с установленной вероятностью исключается возможность возникновения и развития пожара и воздействия на людей опасных факторов пожара а так же обеспечивается защита материальных ценностей.

Пожарная безопасность ремонтных мастерских обеспечивается соблюдением установленных правил пожарной безопасности. Контроль за выполнением этих правил осуществляется заведующим ремонтной мастерской.

Помещение должно удовлетворять СНиП и санитарным нормам проектирования предприятий.

В ремонтных мастерских должны быть средства тушения пожара доска боевого пожарного расчета и инструкция о мерах пожарной безопасности. Участки цеха склады сгруппированы по признакам пожарной безопасности. В ремонтных мастерских не допускается проведение технических обслуживаний техники с баками наполненными топливом.

Основную пожарную и взрывную опасность представляют цехи сварочных работ так как в них могут находиться ацетиленовые генераторы из которых возможна утечка газа.

Ацетиленовые генераторы устанавливают в отдельных одноэтажных помещениях без потолков с легкой несгораемой кровлей. Объем помещений для ацетиленовых генераторов производительностью 10 м3ч не менее 60 м3. Освещение аппаратной – только естественное через окно.

Для обеспечения пожарной безопасности заправочной станции необходимо ее территорию окапать с обволакиванием чтобы на случай пожара или аварии нефтепродукты не растекались. Всю территорию огораживают и озеленяют цистерны устанавливают на фундаментные опоры подсоединяют их к защитному заземлению от статического электричества. Так же заземлены все фильтры электродвигатели трубопроводы насосы бензоколонки.

Выводы: для обеспечения безопасности труда на предприятии были произведены анализ условий труда разработаны мероприятия связанные с безопасностью труда вопросы по производственной санитарии и гигиены труда вопросы по пожарной безопасности а так же произведены расчеты заземления.

![]() содержание.doc

содержание.doc

1. Хозяйственная деятельность дорожного комитета

Саратовской области 7

2. Причины возникновения ДТП связанные с дорожными условиями 15

2.1. Восприятие водителями дорожных условий и режимы движения

2.2. Эмоциональная напряженность водителей при движении по дороге 21

2.3. Пути предотвращения происшествии связанных с

дорожными условиями . ..23

3. Причины образования дефектов на дороге ..26

3.1. Воздействие породно-климатических и температурных

факторов на дорогу . 26

3.2. Причины появления дефектов .27

СПОСОБЫ РЕМОНТА ДОРОГ И ПРИМЕНЯЕМЫЕ МАШИНЫ .34

1. Технология ремонта и содержания дорог используемые машины ..34

2. Существующие конструкции дорожных фрез . 51

3. Предлагаемая конструкция дорожной фрезы . .57

КОНСТРУКТОРСКАЯ РАЗРАБОТКА . 61

1. Выбор и расчет основных параметров дорожной фрезы 61

2. Тяговый расчет дорожной фрезы .. 63

3. Мощностной расчет дорожной фрезы на базе трактора ОМТЗ-82.1 65

4. Расчет производительности машины 67

5. Статический расчет дорожной фрезы на базе трактора ОМТЗ-82.1 . 67

6. Расчет привода рабочего органа дорожной фрезы ..69

6.1. Расчет гидропривода фрезы . ..69

6.2. Расчет гидроуправления подъема рабочего оборудования 80

6.3. Расчет редуктора привода фрезерного рабочего органа 81

7. Расчет элементов конструкции фрезерного рабочего

оборудования на прочность ..91

8. Расчет технологического процесса изготовления пальца к

репления гидроцилиндра .96

ЭКОНОМИЧЕСКОЕ ОБОСНОВАНИЕ ПРОЕКТА . . 102

1. Расчет стоимости изготовления дорожной фрезы 102

2. Технико-экономические показатели дорожной фрезы 105

БЕЗОПАСНОСТЬ ЖИЗНЕДЕЯТЕЛЬНОСТИ 115

1. Правовые и организационные основы охраны труда .. .115

1.1. Анализ охраны труда на предприятии 115

1.2. Опасные производственные факторы на предприятии. Травматизм

и заболевания за 5 лет . ..116

1.3. Предлагаемые мероприятия по улучшению условий труда .. 118

2. Производственная санитария .. 118

2.1. Расчет искусственного освещения гаража .118

2.2. Расчет естественного освещения гаража . 120

2.3. Расчет защитного заземления 121

3. Техника безопасности .. 123

4. Пожарная безопасность .. .124

![]() литература.doc

литература.doc

Бабков В.Ф. Дорожные условия и безопасность движения: учебник для вузов В.Ф. Бабков. – М.: Транспорт 1993. – 271с.

Технология устройства и ремонта асфальтобетонных покрытий: Учебн. пос. Ищенко И.С Калашникова Т.Н. Семенов Д.А. - М.: Аир-Арт 2001. - 176 с.

Справочник дорожного мастера под. ред.С.Г. Цупикова. – М.: Инфа-Инженерия 2005. – 928с.

Технология и организация строительства автомобильных дорог Под. ред. Н. В. Горелышева. - М.: Транспорт 1992. -550с.

Строительство автомобильных дорог. Т1 Под ред. В. К. Некрасова. -М.: Транспорт 1980. -415с.

Евгеньев И.П Казарновский В. Д. Земляное полотно автомобильных дорог на слабых грунтах. М.: Транспорт 1976.-270 с.

Баловнев В. И. Хмара Л. А. Интенсификация земляных работ в дорожном строительстве. М.: Транспорт 1983. - 181 с.

Львович Ю. М. Мотылев Ю. Л. Укрепление откосов земляного полотна автомобильных дорог. М.: Транспорт 1983. -181с.

Алоян P.M. Цупиков С. Г. Технология и организация строительства автомобильных дорог. Часть 1. Возведение земляного полотна. Иваново: ИГАСА 2003. - 350 с.

Бородачев И.П. Справочник конструктора дорожных машин. М.: Машиностроение. – 1973. - 505с.

Репко А.В. Клещенков В.Ф. Устройство для фрезерования дорожных покрытий и нарезки швов. Патент РФ. № 2055104 Кл. Е01 С 32082 Приоритет от 27.02.1996. Бюл. №6.

Ермилов А.Б. Бараташвили М.П. Устройство для фрезерования дорожных покрытий. АС СССР №1399389 Кл. Е01 С 2309. Опубликовано 30.05.88. Бюл. № 20.

Дубинин В.Ф. Демин Е.Е. Глухарев В.А. Павлов П.И. Гидропривод сельскохозяйственных погрузчиков и транспортных машин. саратовский ЦНТИ Саратов. – 2001. – 168с.

Расчет гидропривода строительных машин. Под ред. Локшина В.Ф. М.: Высшая школа. – 1982. – 226с.

Гузенков П.Г. Детали машин. М.: Высшая школа. 1989. – 350с.

Дунаев П.Ф. Конструирование узлов и деталей машин. Дунаев П.Ф. Леликов О.П. М.: Высшая школа. – 1985. - 160с.

Горбацевич А.Ф. Курсовое проектирование по технологии машиностроения. Минск: Вышэйшая школа. – 1975. – 288с.

Батеенков П.С. Методическое указание по проведению расчетно-практических занятий по теме: «Расчет экономической эффективности внедрения новой техники». Саратов. Саратовская гос. с.-х. академия. 1994. 17с.

Леонтьев И.П. Правовые и организационные вопросы охраны труда в гидромелиоративном производстве. Саратов. Саратовская гос. с.-х. академия. 1994. 99с.

Леонтьев И.П. Производственная санитария и гигиена труда в гидромелиоративном производстве. Саратов. Саратовская гос. с.-х. академия. 1993. 135с.

Шкрабак В.С. Леонтьев И.П. Шкрабак В.В. Пожарная безопасность в гидромелиоративном производстве. Саратов. Саратовская гос. с.-х. академия. 1994. 111с.

![]() выводы.doc

выводы.doc

Наиболее лучшая технология строительства и ремонта тела дороги производится с использованием дорожных фрез способных осуществлять перемешивания грунта в теле дороги со связующими материалами тем самым стабилизировать грунт от разрушения. При этом в области насчитывается высокий дефицит данных машин. Основываясь на патентной проработке существующих конструкций фрез была разработана новая конструкция дорожной фрезы.

Для доказательства работоспособности фрезы был представлен расчет ее основных параметров проведен тяговый и мощностной расчеты. Представлен статический расчет и определена производительность процесса фрезерования грунта с использованием нового рабочего оборудования. Представлен расчет привода фрезерного рабочего оборудования и элементов ее конструкции.

Применение гидропривода фрезы позволит повысить производительность труда на 533 % по сравнению с серийной фрезой МДФ-400Е. Это позволит получить годовой экономический эффект в размере 1299904 рубля при сроке окупаемости дополнительных капитальных вложений равный 143 года.

Для обеспечения безопасности труда на предприятии были произведены анализ условий труда разработаны мероприятия связанные с безопасностью труда вопросы по производственной санитарии и гигиены труда вопросы по пожарной безопасности а так же произведены расчеты заземления.

![]() глава 2.doc

глава 2.doc

1. Технология ремонта и содержания дорог используемые машины

Автомобильная дорога представляет собой инженерное сооружение включающее земляное полотно; слой дорожной одежды; мосты трубы и туннели; обустройство и защитные дорожные сооружения (ограждения знаки озеленение и т.д.).

В зависимости от расчетной интенсивности и скорости движения дороги делятся на 5 категорий табл.2.1.

Таблица 2.1 – Категории дорог

Число полос движения

Ширина проезжей части м

Ширина земляного полотна м

Расчетная скорость движения кмч

Основными конструктивными элементами дороги являются: земляное полотно (от устойчивости которого зависит скор службы дороги) и дорожная одежда (от типа и конструкции которой зависят эксплуатационные характеристики и долговечность дороги).

Дорожная одежда – это многослойная конструкция проезжей части дороги передающая и уменьшающая нагрузки от движущегося по ней автомобильного транспорта на земляное полотно.

Дорожная одежда классифицируется: капитальная облегченная переходная и низшая.

Для каждого типа дорожной одежды должно быть свое покрытие и вид основания которые представлены в табл. 2.2.

Таблица 2.2 – Виды покрытий и оснований дорог

Основные виды покрытий

Основные виды оснований

Цементобетонные монолитные

Каменные материалы и грунты обработанные неорганическими вяжущими жидкостями

Железобетонные или армобетонные сборные

Песчаные песчано-гравийные

Асфальтобетонные из щебня гравия и песка обработанных вяжущими элементами

Все виды жестких и нежестких

Щебеночные и гравийные: из грунтов и местных малопрочных каменных материалов обработанных вяжущими материалами

Из грунтов укрепленных или улучшенных добавками

Песчаные щебень гравий

Основными работами при строительстве земляного полотна дороги являются возведение насыпей и разработка выемок. Кроме это производится строительство зданий и искусственных сооружений но их объем невелик.

Земляное полотно дороги прокладываемое в равнинной или холмистой местности при высоте насыпи от 0 до 15 метров возводится с использованием грунта забираемого из боковых резервов представляющих собой неглубокие выемки идущие вдоль дороги. При этом грунт перемещается поперек трассы дороги и используются бульдозеры автогрейдеры и грейдер-элеваторы.

Насыпь высотой более 15 м может сооружаться из боковых резервов или из ближайших выемок на трассе строящейся дороги. При этом используются скрепера одноковшовые экскаваторы автомобили бульдозеры и автогрейдеры.

Отсыпанный грунт в теле насыпи уплотняется с помощью катков а откосы с помощью трамбующих машин.

Укладка дорожного полотна осуществляется с помощью укладчиков.

Однако существует дорожное покрытие произведенное непосредственно в теле дороги. Это когда осуществляется перемешивание грунта с одновременным внесением вяжущих элементов при этом применяются специальные машины называемое грунтосмесителями или дорожными фрезами.

В связи с разной конструкцией дорог и оснований при ремонте используется различная технология и используемый комплект машин.

При ремонте дорог выделяют два основных вида: текущий и капитальный рис. 2.1. В зависимости от износа и деформации дороги выбирают различную технологию ремонта и типов машин.

Воздействие транспортных средств на проезжую часть вызывает напряжение и деформации в дорожных конструкциях и земляном полотне в результате чего возможны повреждения и разрушения. Этому способствует также неблагоприятное влияние природно-климатических факторов (переувлажнение замораживание и др.). При ремонте земляного полотна восстанавливают его деформированные и разрушенные элементы. При ремонте неукрепленных обочин профилируют и планируют их поверхность с приданием требуемого поперечного уклона (до 50-60%). Для подсыпки обычно используют супесчаный песчаный грунт или аналогичный тому из которого отсыпана насыпь. На укрепленных обочинах заделывают разрушения покрытий и нижних слоев укрепления. Эти работы целесообразно совмещать с ремонтом проезжай части. При размыве боковых канав ливневыми и талыми водами подмыве оснований и выемок их укрепляют сборными бетонными элементами или монолитным бетоном (рис. 2.2) стабилизацией грунта мощением дернованием и другими способами с учетом скорости течения и объема перемещаемой воды вида грунта.

Рисунок 2.1. Технология ремонта и содержания дорог в Саратовской области

Рисунок 2.2. Ремонт боковой канавы монолитным бетонированием

Стабилизация грунта осуществляется дорожными фрезами. Данный процесс прост в использовании и не требует больших капитальных вложений.

Для снижения расхода материалов на укрепление земляного полотна и повышения срока его службы в конструкции вводят прослойки из синтетических материалов тканого или нетканого типов. При сильном увлажнении насыпей грунтовыми водами на границе полосы отвода следует устраивать продольные дренажные прорези. В случае необходимости ремонтируют дренажные системы усиливая щебеночные фильтры и промывая заилившиеся участки с помощью гидромелиорационных машин. В отдельных случаях заменяют отдельные дрены ремонтируют колодцы заменяют фильтровальную обсыпку.

На пучинистых участках частично заменяют грунт инъецируют растворы закрепляющих материалов выполняют очистку дренажных устройств. Эти работы связаны с заменой участков дорожной одежды. Удалив покрытие и слои основания убирают слой пучинистого грунта который заменяют песчаным с послойным уплотнением. Сопряжение мест замены грунта на пучинистых участках с соседними неперестраиваемыми осуществляют в виде клина с крутизной откоса вдоль оси дороги 1:10. Такая мера позволяет предотвратить неравномерное морозное пучение в местах сопряжений. В местах ремонта устраивается более мощная дорожная одежда с использованием традиционных технологий. Для уменьшения толщины слоев дорожной одежды при перестройке земляного полотна создают прослойки из рулонных синтетических текстильных материалов. Полотна таких материалов укладывают с перекрытием на 8-12 см и соединяют с помощью специальной установки оснащенной газовой горелкой.

При ремонте земляное полотно может быть уширено как с одной так и с двух сторон. Двухстороннее уширение выполняется в случае когда не изменяется положение оси дороги. При этом с двух сторон досыпают откосы насыпей и срезают откосы выемок. В случае одностороннего уширения новая часть дорожной одежды располагается на свежеотсыпанном грунте которому надо придать высокую степень уплотнения и обеспечить связь с существующим земляным полотном. Для этого на существующем земляном полотне нарезают выступы (рис. 2.3) или укладывают синтетический рулонный материал таким образом чтобы он пересекал поверхность скольжения и заглублялся в существующее земляное полотно. При этом в целях повышения местной устойчивости прослойки синтетического материала укладывают с выводом на откос и объединением в обоймы.

Рисунок 2.3. Одностороннее уширение насыпи: 1 — ось новой дороги; 2 - ось существующей дороги.

На косогорах земляное полотно уширяется только с одной стороны.

Работы при ремонте земляного полотна выполняются с помощью экскаваторов планировщиков автогрейдеров дорожных фрез и специальных катков.

В процессе ремонта выполняют работы по строительству площадок для остановки и стоянок автомобилей площадок отдыха вне проезжей части. Производится переустройство транспортных развязок на новых пересечениях и примыканиях дорог устраивают съезды и систему водоотвода. Дня улучшения условий эксплуатации на отдельных участках изменяют план и продольный профиль дороги с доведением ее геометрических параметров до нормативных требований производят изменение радиусов вертикальных и горизонтальных кривых смягчение продольных уклонов устройство виражей. Из условий обеспечения снегонезаносимости изменяют высоту насыпей и крутизну откосов. С помощью растительности укрепляют разделительные полосы обочины склоны местности и откосы земляного полотна.

Откосы земляного полотна обычно укрепляют посевом трав причем его сочетают с укладкой синтетических материалов (рис. 2.4) предотвращающих вымывание семян и защищающих откос от эрозии на период формирования травяного покрова. В отдельных случаях на откосах укладывают бетонные сборные решетчатые конструкции ячейки которых заполняют каменным материалом или растительным грунтом с посевом трав.

Рисунок 2.4. Укладка синтетических материалов с одновременным посевом трав.

К основным видам текущего ремонта капитальных асфальто- и цементобетонных покрытий относят устранение повреждении в виде выбоин трещин колей обломов и неровностей кромок. До начала работ необходимо провести обследование состояния покрытия подлежащего ремонту оценить причину разрушения составить дефектную ведомость и смету. При ремонте соблюдают общую технологическую последовательность которая включает подготовку поврежденного места приготовление укладку и разравнивание смеси ее уплотнение (в случае необходимости).

Ямочный ремонт асфальтобетонных покрытий включает выполнение следующих операций:

- ограждение участка производства работ

- очистку покрытия от грязи льда и снега;

- определение зон разрушения покрытия разметку мест ремонта;

- нарезку контуров "карт";

- вырубку и очистку "карт";

- сушку "карты" (при необходимости)

- огрунтовку стенок и дна "карты";

- укладку и разравнивание ремонтного материала;

- уплотнение смеси и отделку мест сопряжения;

- уборку отходов вывоз асфальтобетонного лома; контроль качества ремонтных работ;

- снятие ограждений.

К выполнению ремонтных работ разрешается приступать только после полного обустройства участка временными дорожными знаками и ог раждениями.

Перед разметкой участков ремонта производят при необходимости очистку покрытия от пыли и грязи механическими щетками за 1-2 прохода по одному следу а при наличии льда и снега — скребками вручную. После очистки определяют зоны разрушения покрытия глубину разрушений и контуров будущих "карт". В одну "карту" включают все выбоины одинаковой глубины расположенные рядом (не далее 50 см одна от другой) с захватом окружающей их неповрежденной части покрытия шириной 3-5 см. Минимальная длина стороны "карты" — 20 см. Разметка контуров "карт" выполняется контрастным по отношению к покрытию материалами (краской или мелом) которые легко могут быть удалены с покрытия после завершения работ. Размеченные контуры "карт" должны представлять собой прямые линии параллельные и перпендикулярные к оси дороги. "Карты'' должны иметь форму квадрата или прямоугольника.

По размеченным линиям производится нарезка продольных и поперечных контуров "карт" с использованием нарезчика швов (рис. 2.5). Глубина нарезки контуров "карт" равна толщине поврежденного слоя.

Рисунок 2.5. Нарезчик швов

Перед началом нарезки контуров "карт" нарезчик подготавливается к работе к нему подсоединяются шланги подачи воды для охлаждения дисковой алмазной пилы. В состав работ по нарезке "карты" входит установка нарезчика на размеченную линию заглубление режущего круга нарезка шва подъем режущего круга повороты нарезчика и перемещение на следующую "карту". При необходимости производят замену режущего круга и заправку нарезчика.

Вырубку покрытия производят отбойным молотком на глубину повреждения но не менее толщины конструктивного слоя. Стенки подготовленных "карт" должны быть вертикальными а дно относительно ровным (выступы не должны превышать впадины более чем на 15 мм).

Дно и стенки "карты" а также прилегающую к ней поверхность дорожного покрытия на ширину 1-2 см подгрунтовывают битумом нагретым до температуры 90-100" С или битумной эмульсией. Разогрев битума производится в передвижном битумном котле оборудованном мешалкой. Нанесение битума на дно и стенки "карты" обычно производится кистью вручную подноска разогретого битума осуществляется ведрами по мере необходимости. Для подгрунтовки применяют битумы разжиженные до вязкости 110-140 град пенетрации (в качестве пластификаторов используют мазут гудрон экстракт селективной очистки масел экстракт фенольной очистки масел). Расход битума обычно составляет 04-06 лм2. При температуре воздуха ниже 5°С перед обработкой битумом производится нагрев стенок и дна "карты" терможалом.

После подгрунтовки производят укладку ремонтного материала. Если "карта" расположена у кромки дорожного покрытия то перед укладкой ремонтного материала в качестве опалубки устанавливают вдоль кромки упорный брус который в последующем удаляют после формирования уложенного материала.

Для ремонта асфальтобетонного покрытия используют материалы приготовленные на органических вяжущих.

Укладку складируемой органоминеральной смеси производят в сухую погоду при температуре воздуха от минус 15"С до 30°С. На месте производства работ вскрывают мешки с органоминеральной смесью которую укладывают в подготовленные "карты" с учетом коэффициента запаса на уплотнение 15-16 и равномерно распределяют по всей площади. При глубине "карты" более 50 мм укладка смеси производится в два слоя. При ремонте "карт" большого размера при низких температурах их последовательно разогревают.

Укладку горячей асфальтобетонной смеси производят в сухую погоду при температуре воздуха не ниже 5°С. Теплую асфальтобетонную смесь допускается применять и при пониженных температурах воздуха — до минус 10°С. Асфальтобетонную смесь укладывают в "карту" и распределяют аналогично органоминеральной смеси.

Температура горячих смесей при укладке должна быть не ниже 120°С теплых — не ниже 100°С. После укладки и разравнивания смеси утрамбовывают виброплитой. Уплотнение производят от краев "карты" к ее середине. Число проходов виброплиты по одному следу назначается из расчета одного прохода на 1 см глубины "карты".

Места сопряжения ремонтного материала со старым покрытием выравнивают и заглаживают. Для герметизации мест сопряжения ремонтного материала с дорожным покрытием рекомендуется наносить по контуру "карты" поверх уплотненного слоя ремонтного материала разогретый битум на ширину 8-10 см.

По окончании работ производят визуальный контроль качества ремонта проверяют ровность отремонтированного покрытия трехмерной рейкой ликвидируют следы временной разметки убирают и вывозят асфальтобетонный лом снимают ограждение и дорожные знаки.

Достаточно эффективным методом для предупреждения отраженного трещинообраэования является применение геотекстильных материалов в сочетании с георешетками (рис. 2.6). При устройстве трещинопрерывающих прослоек геотекстильный материал наклеивают на битумную под-грунтовку после чего укладывают выравнивающий слой а затем георешетку под покрытие. Зарубежный опыт применил указанных мер показывает что трещинообразование уменьшается в среднем в 3 раза а затраты на ремонт возрастают в 15-20 раза.

Рисунок 2.6. Варианты усиления конструкции дорожных одежд с армированием в зонах трещин: 1 -трещиноватое старое покрытие; 2 — гетекстильный материал; 34- слои усиления; 5 — георешетки.

Однако необходимо сказать о том что использование трещинопреры-вающих прослоек влечет за собой и некоторые проблемы. Отсутствие специальной техники для выполнения этих работ приводит к увеличению трудозатрат кроме того в нашей стране не существует нормативной базы регламентирующей применение подобных материалов для ремонта дорожных одежд.

Эффективным методом прерывания отраженных трещин является использование мембранной технологии включающей устройство битумопо-лимерной прослойки между старым и новым слоем. Эта эластичная биту-мополимерная мембрана воспринимает деформации нижележащих блоков не передавая значимых растягивающих усилий в слой нового покрытия.