Расчет, выбор и обоснование посадок соединений

- Добавлен: 24.01.2023

- Размер: 2 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Компас или КОМПАС-3D Viewer

- Microsoft Word

- Adobe Acrobat Reader

Дополнительная информация

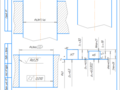

![]() Рис. 1.1.dwg

Рис. 1.1.dwg

Инв.N подп. Взам. инв.N Инв.N дубл.

ОК36084-III-Ст3пс ГОСТ16523-97

!GENTITLE-INSERT-EXT2

!GENTITLE-INSERT-EXT1

ГОСТ 30893.1-2002-m.

*Размер обеспеч. инстр.

Радиусы закруглений 1 2 мм.

![]() Шлицевое соединение А4.cdw

Шлицевое соединение А4.cdw

шлицевого соединения

D-8x56x65H7js6x10F8f8

![]() рис 1.cdw

рис 1.cdw

Эскизы соединения и его деталей

![]() МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА И ПРОДОВОЛЬСТВИЯ.doc

МИНИСТЕРСТВО СЕЛЬСКОГО ХОЗЯЙСТВА И ПРОДОВОЛЬСТВИЯ.doc

УЧЕРЕЖДЕНИЕ ОБРОЗОВАНИЯ

Белорусский государственный аграрный технический университет

Кафедра сопротивления материалов и деталей машин

«Метрология и стандартизация»

«Расчет выбор и обоснование посадок соединений»

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

Курсовая работа по взаимозаменяемости стандартизации и техническим измерениям студента 4-го курса 11 зтс группы факультета «Технический сервис в АПК»

включает 24 страниц в том числе 6 рисунков 7 таблиц.

Перечень ключевых слов: взаимозаменяемость допуск посадка зазор натяг стандартизация контроль измерение.

Представлены результаты выполнения четырёх заданий охватывающих основные разделы курса.

В задании 1 дан анализ допусков и посадок рассчитаны геометрические параметры гладкого цилиндрического соединения и выбраны средства измерения для контроля деталей в условиях мелкосерийного производства. Определены геометрические параметры шпоночных и шлицевых соединений.

В задании 2 на основании расчётов функциональных натягов выбрана посадка с натягом для зубчатого колеса.

В задании 3 на основании расчётов выбраны посадки для подшипников качения. Для заданных номинального диаметра соединения допустимого радиального биения втулки на валу и вероятности появления зазоров и натягов в соединении выбрана посадка.

В задании 4 по заданному замыкающему звену сборочной единицы составлена и рассчитана методом максимума-минимума и вероятностным методом размерная цепь.

![]() ПОДШИПНИКИ А4.cdw

ПОДШИПНИКИ А4.cdw

соединения. Обозначение посадок под-

шипник качения и предельных откло-

![]() Таблица 1.1.doc

Таблица 1.1.doc

Соединение и посадка

Предельные отклонения мм

Поле допуска Td TD мм

Шероховатость Rа () мкм

Т (табл. 2.18 с.393 [1])

Т (табл. 2.40 с.443 [1])

Ступица зубчатого - колеса вал 63 H7к6 (c. 322 [1])

Внутреннее кольцо подшипника - вал 55L0js6 (см. п. 3)

Обеспечивает завод-изготовитель

5 (табл. 4.95 с. 296 [2])

Корпус - наружное кольцо подшипника 100H7l0 (см. п. 3)

Отверстие в корпусе - крышка подшипника 100H7d11 (c. 306 [1])

5 (табл. 4.95 с. 296 [1])

Втулка распорная - вал 55 D9js6 (c. 301 [1])

Выходной конец вала 48n6(c. 325 [1])

![]() Записка.doc

Записка.doc

Выбор посадок для гладких цилиндрических соединений6

2 Выбор посадок для шпоночных соединения10

3 Выбор посадок для шлицевых соединений12

ВЫБОР ПОСАДОК РАСЧЕТНЫМ МЕТОДОМ14

РАСЧЕТ И ВЫБОР ПОСАДОК ПОДШИПНИКОВ КАЧЕНИЯ16

РЕШЕНИЕ ЛИНЕЙНЫХ РАЗМЕРНЫХ ЦЕПЕЙ19

1 Расчёт линейной размерной цепи методом максимума-минимума19

2 Расчёт размерных цепей вероятностным методом21

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ24

Приобретение технических знаний навыков и опыта в области стандартизации норм точности - обязательная составляющая часть профессиональной подготовки инженера-механика.

Важнейшее свойство совокупности изделий - взаимозаменяемость в значительной мере определяет технико-экономический эффект получаемый при эксплуатации современных технических устройств.

Такая роль взаимозаменяемости обусловлена тем что она связывает в единое целое конструирование технологию производства и контроль изделий в любой отрасли промышленности. В основе взаимозаменяемости лежит стандартизация объектом которой в машиностроении является точность взаимозаменяемость и технические измерения. Поэтому в курсовой работе подробно рассматриваются вопросы точности обработки основные виды погрешностей и причины их возникновения. Взаимозаменяемость деталей узлов и агрегатов невозможно обеспечить без развития и применения прогрессивных методов контроля. Не должно быть допусков проверка которых не обеспечена техническими измерениями поэтому состояние измерительной техники характеризует уровень и культуру производства.

Основной задачей стандартизации является непрерывное повышение качества изделий их способности удовлетворять возрастающие требования современного производства. Таким образом стандартизация и унификация деталей и сборочных единиц способствует ускорению и удешевлению конструирования изготовления эксплуатации и ремонта машин.

Вот почему комплекс глубоких знаний и определенных навыков в области стандартизации норм точности является необходимой составной частью профессиональной подготовки инженера-механика.

ВЫБОР ПОСАДОК МЕТОДОМ АНОЛОГИИ

Выбор посадок для гладких цилиндрических соединений

1.1 Определяем необходимые конструктивные геометрические и силовые факторы.

1.1.1 Крутящий момент на тихоходном валу

= 9550=6367 Нм.(1.1)

1.1.2 Диаметр выходного конца вала:

где t =34 МПа – допускаемое условное напряжения при кручении при расчете диаметра входных и выходных концов вала (согласно заданию);

Принимаем диаметр выходного конца вала dв=48 мм под подшипники dп=55 мм под колесо dk=63 мм.

1.1.3 Делительный диаметр

1.1.4 Определяем силы действующие в зацеплении:

где a — угол зацепления в нормальном сечении a = 20°

Неуравновешенная составляющая от муфты

где - окружная сила передаваемая муфтой (так как в задании тип муфты не задан то принимаем фланцевую муфту)

D0=120 мм – диаметр окружности на которой расположены болты (табл. 17.4 с. 130 [3])

Строим расчетную схему быстроходного вала (рисунок 1.1).

Рисунок 1.1 - Расчетная схема тихоходного вала.

Определение реакций в плоскости z-y

Определение реакций в плоскости z-х:

-3777+7074-644-2653=0

Суммарные реакции в опорах

Так как диаметр вала под подшипники dп=55 мм то принимаем шариковые радиальные подшипники средней серии №211 (наружный диаметр D=100 мм ширина В=21 мм).

1.1.5 Параметры шпонок установленных на валу.

Рабочая длинна шпонки

где =60 100 МПа – допускаемые напряжения смятия (с. 48 [3])

d - диаметр вала мм;

h - высота шпонки мм;

t1 - заглубление шпонки в валу мм.

Рабочая длинна шпонки под зубчатое колесо

Длину шпонки определяем по формуле

l1=lр+b=505+18=685 мм (1.11)

где b=18 мм – ширина шпонки.

Принимаем l=70 мм (табл. 4.1 с. 58 [2]).

Рабочая длинна шпонки под полумуфту

l2=lр2+b=658+14=798 мм.

Принимаем l=80 мм (табл. 4.1 с. 58 [2]).

1.2 Определение посадок соединений на валу проводим на основании аналогичных соединений. Результаты сводим в табл. 1.1.

1.3 Выбор средств измерения

Выбираем приборы для измерения вала и отверстия удовлетворяющие условию

где – допускаемая погрешность измерения зависящая от допуска измеряемого изделия 6 (с.344);

ин – предельная погрешность средств измерения.

Таблица 1.2 - Объекты измерения и метрологические характеристики выбранных средств измерения

Нутромер индикаторный с ценой деления отсчетного устройства 0001 мм 6 c.350

Используемое перемещение измеряемого стержня 0.1мм

Средства установки – конц. меры I класса

Режим температурный 3°С.

Скоба рычажная с ценой деления 0002мм

Настройка по конц. Мерам 3-го класса

Скоба при работе находится в стойке

Режим температурный 5°C.

2 Выбор посадок для шпоночных соединения

1 Принимаем для фиксации зубчатого колеса на тихоходном валу шпоночное призматическое соединение. Так как шпоночное соединение предназначено для передачи значительного по величине момента (dК=63 мм) и не требует частых разборок то применяем плотный вид шпоночного соединения.

2 Размеры элементов шпоночного соединения зависящие от диаметра вала стандартизованы ГОСТ 23360-70 (табл. 4.64 с. 235 [2]). Предельные отклонения размеров шпонки пазов вала и втулки принимаем по табл. 4.65 с. 237 [2]. Все выбранные данные для шпоночного соединения сводим в таблицу 1.3.

Таблица 1.3 - Размерные характеристики шпоночного соединения

Наименование размера

Номинальный размер мм

Предельное отклонение мм

Предельные размеры мм

Зазоры и натяги в соединении

Наименование сопряжения

3 Шероховатость поверхностей принимаем по табл. 2.66 с. 517 [2] в зависимости от наиболее экономически выгодных методов окончательной обработки:

- паз втулки Ra=32 мкм - протягивание чистовое;

- шпонка Ra=32 мкм – шлифование плоское получистовое;

- паз вала Ra=32 мкм - фрезерование чистовое концевой фрезой;

- несопрягаемые поверхности - Ra=125 мкм.

4 Для обеспечения взаимозаменяемости шпоночного соединения допуск на ширину паза следует рассматривать как комплексный в пределах которого находятся как отклонения ширины паза так и отклонения его расположения. Ограничение всех этих отклонений в пределах запуска на ширину паза вала достигается контролем комплексными и элементными калибрами. Контроль элементными калибрами производится до контроля комплексными калибрами.

На заводах автотракторного сельскохозяйственного машиностроения контроль деталей шпоночных соединений производят с помощью предельных калибров.

Ширину пазов вала и втулки проверяют пластинами имеющими проходную и непроходную стороны. Размер от образующей цилиндрической поверхности втулки до дна паза (d + t2) контролируют пробкой со ступенчатым выступом.

Глубину паза вала t1 проверяют кольцевыми калибрами - глубиномерами; симметричность расположения паза относительно осевой плоскости проверяют у втулки пробкой со шпонкой а у вала - накладной призмой с контрольным стержнем.

При ремонте машин можно использовать как универсальные средства измерения так и калибры. Из большого числа размеров шпоночного соединения за счет пластических деформаций изменяется только ширина шпоночных пазов и ширина самой шпонки. Поэтому при дефектации можно использовать универсальные средства измерения а при восстановлении желательно применять предельные калибры.

5 Строим схему расположения полей допусков деталей и эскизы шпоночного соединения (см. приложение).

3 Выбор посадок для шлицевых соединений

3.1 Используем в соединении шлицевое соединение с прямобочным профилем зубьев.

Анализ конструкции показывает что шлицевое соединение будет неподвижное. Такие условия эксплуатации не предъявляют повышенные требования к совпадению геометрических осей. Поэтому применяем центрирование по наружному диаметру D (с. 251 [2]). По табл. 4.71 (2 с.250) определяем серию и раз мер b прямобочного шлицевого соединения. Условное обозначение выбранного шлицевого соединения

D-8x56х65H7js6x10F8f8

Проводим проверку зубьев шлицевого соединения на условие прочности из расчёта на смятие по формуле 8 с.75 2 ч.:

где Т – передаваемый вращающий момент Нмм;

SF – удельный суммарный статистический момент площади рабочих поверхностей соединения относительно оси вала мм3мм(см. табл. 4.4 3с. 75);

[см]=110 МПа – допускаемое среднее давление из расчёта на смятие (табл. 4.10 [3])

Поля допусков и посадки для размеров b и D выбираем по 2 с.253 табл.4.72. Поля допусков нецентрирующего диаметра - d выбираем по 2 с.253 табл.4.75. Окончательный способ механической обработки и шероховатость поверхностей деталей назначаем по 2 c.517 табл. 2.66. Результаты выбора посадок окончательного механического метода обработки и шероховатости поверхностей деталей сводим в табл. 1.4.

Таблица 1.4- Поля допусков и шероховатость деталей шлицевого соединения D-8x56х65H7js6x10F8f8

Ra 2 табл. 2.66с.517

Центрирующие параметры

Ширина впадины отверстия

Нецентрирующие параметры

3.3 Схема расположения полей допусков эскизы шлицевого соединения и его деталей приведены в приложении.

3.4 Шероховатости центрируемых и нецентрируемых поверхностей деталей шлицевого соединения назначены в зависимости от вида обработки и эксплуатационного назначения соединения представлены в таблице 1.4.

3.5 Контроль точности шлицевых соединений

Контроль шлицевых соединений осуществляется комплексными и поэлементными методами. Пробковыми и кольцевыми комплексными калибрами контролируется взаимное расположение поверхностей соединения. Поэлементный контроль охватывает диаметры валов отверстий толщину зубьев и ширину впадины отверстия. Поля допусков назначенные на элементы деталей шлицевого соединения и указанные в условном обозначении контролируют независимо друг от друга специальными гладкими калибрами.

Допуски калибров для контроля шлицевых прямобочных соединений регламентированы ГОСТ 7951-80.

ВЫБОР ПОСАДОК РАСЧЕТНЫМ МЕТОДОМ

1.1 Минимальное удельное давления на сопряжённые поверхности деталей:

гдеТ — крутящий момент;

f — коэффициент трения f=01 (табл. 1.104 c. 223 [1])

1.2 Необходимый наименьший расчётный натяг:

гдеED Ed — модули упругости материалов втулки и вала (табл. 1.106 с. 335 [2]) принимаем ED = Ed = 2Па

CD Cd — коэффициенты Лямэ определяемые по формулам:

гдеmD md — коэффициенты Пуассона для материалов втулки и вала (табл. 1.106 с. 335 [2]) принимаем mD = md = 03;

d1=1.6d – диаметр втулки.

1.3 Наименьший функциональный натяг:

NminF = Nminp + U(2.6)

гдеU — поправка учитывающая снятие неровностей контактных поверхностей.

U = 5 (RaD + Rad)(2.7)

U = 5 (125 +08) = 1025 мкм

NminF = 6 + 1025 = 1625 мкм.

1.4 Максимальное допустимое предельное давление при котором отсутствует пластическая деформация на контактных поверхностях деталей:

sTD = Td = 353*106 Па

PдопD = 0.58*353*(1-11.62) = 125*106 Па

Pдопd = 0.58*353*(1-0) = 205*106 Па.

Чтобы в материалах вала и втулки не возникало пластических деформаций принимаем меньшее значение допускаемого давления

1.5 Наибольший расчётный натяг:

1.6 Наибольший функциональный натяг:

NmaxF = Nmaxp + U (2.11)

NmaxF =129+1025=13925 мкм.

1.7 По табл. 1.149 c. 156 [1] подбираем посадку удовлетворяющую условиям:

Посадка 63: Nmax=117 мкмNmaxF=13925 мкм

Nmin=57 мкм> NminF= 1625 мкм.

1.8 Натяг на запас при эксплуатации детали и натяг на технологический запас прочности

NЗ.С.= NmaxF- Nmax=13925-117=2225 мкм(2.12)

NЗ.Е.= Nmin - NminF=57-1625=4075 мкм.(2.13)

1.9 Коэффициент запаса прочности выбранной посадки

где ТN – допуск посадки

ТN= ТD+ Тd=30+30=60 мкм (2.14)

ТD и Тd – поля допусков вала и отверстия

Следовательно посадка выбрана правильно.

1.10 Схема расположения полей допусков эскизы шлицевого соединения и его деталей приведены в приложении.

РАСЧЕТ И ВЫБОР ПОСАДОК ПОДШИПНИКОВ КАЧЕНИЯ

1. По табл. 4.88 с. 284 [2] и чертежу узла устанавливаем виды нагружения колец подшипника. В соответствии с заданным чертежом выбираем циркуляционный вид нагружения внутреннего кольца подшипника т.к. вращается вал и усилие передаётся всей поверхности кольца. Наружное кольцо испытывает местный вид нагружения.

2. Выбираем посадку для внутреннего кольца подшипника наиболее нагруженной опоры В по величине интенсивности радиальной нагрузки на посадочной поверхности

где R — радиальная реакция опоры на подшипнике;

b — рабочая ширина посадочного места

В — ширина подшипника мм;

r — загружение фаски кольца мм.

К1 - динамический коэффициент (при перегрузке 150 % умеренных толчках и вибрации К1=1);

К2 - коэффициент учитывающий степень ослабления посадочного натяга при полом вале или тонкостенном корпусе (при сплошном вале К2=1) табл. 9.5 [2] с.238;

К3 - коэффициент неравномерности распределения радиальной нагрузки R между рядами роликов в двухрядных конических роликоподшипниках или между сдвоенными шарикоподшипниками (при наличии осевой нагрузки на опору К3 =1 2 а при отсутствии осевой нагрузки Кз=1).

Заданным условиям соответствует поле допуска вала 55js6 (табл. 4.92 c. 287 [2]).

Тогда посадка для циркуляционно нагруженного кольца

3. Методом аналогии находим посадку для отверстия в корпусе 100H7 (табл. 4.89 c. 285 [2]) а посадка для местно-нагруженного кольца будет образована сочетанием полей допусков

4. Определяем зазоры и натяги в сопряжениях подшипникового узла

Сопряжение подшипник-вал:

Nmax = es – EI =0.0095-(-0.015)=0.0245 мм

Nmin = ei – ES =-00095-0=-00095 мм - зазор.

Сопряжение подшипник-корпус:

Smax = ES – ei = 0035-(-0015)=005 мм

Smin = EI- es=0-0= 0.

Средний зазор в сопряжении подшипник-вал

Результаты расчётов и выбора посадок подшипника сводим в табл.3.1.

Таблица 3.1 - Поля допусков колец подшипника качения вала и отверстия в корпусе

5. Производим расчёт начального радиального зазора:

где Gr — посадочный радиальный зазор мкм;

G — средний начальный радиальный зазор

G = 0.5 (Gmax–Gmin)=G = 05(28+8)=18 мкм(3.4)

Dd1 — диаметральная деформация дорожки качения кольца

Ne — действительный натяг в подшипнике

Ne = 0.85 Nmax= мкм(3.6)

d0 — приведённый диаметр.

Выбранная посадка обеспечивает посадочный зазор в подшипнике.

6. Принимаем шероховатость посадочных поверхностей вала и отверстия корпуса под подшипник не более Ra = 1.25 мкм шероховатость поверхностей заплечиков вала и отверстия Ra=2.5 мкм (табл. 4.95 с. 296 [1]).

7. Допуск цилиндричности не должен превышать четверти допуска посадочной поверхности (с. 14 [2])

- вал: Т =0.25Td=0.25*19=475 мкм принимаем Т =5 мкм

- отверстие Т =TD4=354=875 мкм принимаем Т =9 мкм.

8. Допуски соосности посадочных поверхностей

Т =4*2110=84 мм принимаем Т =8 мкм

Т =8*2110=168 мм принимаем Т =16 мкм.

где B=21 мм – ширина подшипника;

=4 - допуск соосности посадочной поверхности вала длиной В=10 мм в диаметральном выражении (табл. 103 [4])

=8 - допуск соосности посадочной поверхности корпуса длиной В=10 мм в диаметральном выражении (табл. 103 [4]).

РЕШЕНИЕ ЛИНЕЙНЫХ РАЗМЕРНЫХ ЦЕПЕЙ

1 Расчёт линейной размерной цепи методом максимума-минимума

1.1 Размерный анализ и построение схемы размерной цепи

Выявление составляющих звеньев цепи начинаем с правой границы замыкающего звена (рисунок 4.1а).

Рисунок 4.1 - Схема размерной цепи.

При этом производим запись характеризующую связь деталей через сборочные базы:

замыкающее звено (левая граница) – подшипник

подшипник – подшипник

подшипник – каток опорный (правая граница).

Строим схему размерной цепи (рисунок 3б).

Из схемы видно что составляющие звенья В1 (подшипник) и В2 (подшипник) – уменьшающие звенья а В3 (каток опорный) – звено увеличивающие.

1.2 Проверяем правильность принятых номинальных размеров составляющих звеньев:

гдеm — число увеличивающих составляющих звеньев;

n — число уменьшающих составляющих звеньев;

В3 – (В1+ В2)=58-28+28=2 мм.

1.3 Определяем среднее число единиц допуска размерной цепи с учётом известных допусков:

гдеn+m — число звеньев;

— сумма единиц допуска определяемых составляющих звеньев цепи мкм;

- сумма известных допусков составляющих звеньев (подшипник №124 d=120 мм В= 28 мм; D=180 мм) ТВ1 = ТВ2 = 02 мм;

Значения единиц допуска iВ3 = 186.

Полученное число единиц допуска соответствует квалитету JT15 (a=640) (табл. 1.8 c. 45 [3]).

Определим допуски на составляющие звенья по квалитету JT15 (табл. 1.8 c. 43 [1]):

Записываем номинальные размеры составляющих звеньев цепи с предельными отклонениями:

В1=28-02 мм В2=28-02 мм; В3=58±06 мм.

1.4 Так как в цепь входят три звена из которых два имеют стандартный допуск (подшипники) то в качестве корректирующего звена выбираем звено В3

Значит корректирующее звено имеет размеры: В1 = мм.

Результаты расчётов сводим в таблицу 4.1

Таблица 4.1 - Результаты расчёта размерной цепи

Звенья размерной цепи

Значение единицы допуска

предельные отклонения

1.5. Проверяем правильность назначения допусков и предельных отклонений составляющих звеньев по основным формулам решения размерных цепей.

Во всех уравнениях допуски выдерживаются следовательно допуски и отклонения составляющих звеньев определены верно.

2 Расчёт размерных цепей вероятностным методом

2.1 Принимаем что рассеяние действительных размеров звеньев близко к нормальному закону распределения и допуск размера Т равен нулю рассеяния размеров w для каждого из звеньев цепи т.е. ТБi = wi и ТБD = wD отсюда коэффициент относительно i ai = aD = 0 (с. 37 табл. 4.2 [1]).

2.2 Находим значение коэффициента риска t зависящего от процента риска p (табл. 3.8 с.36 [1]). Принимаем ti=tD p=0.27%. В этом случае ti=tD=3.

2.3 Основываясь на допущениях среднее число единиц допуска размерной цепи определяем по формуле:

Полученное число единиц допуска соответствует квалитету JT15 (a=640) (табл. 1.8 c. 45 [1]).

Для составляющих звеньев цепи находим и назначаем допуски в 15-м квалитете (табл. 1.8 c. 43 [1]):

В качестве корректирующего звена выбираем каток Б3 так как два других звена цепи стандартные.

2.5 Определяем координаты середин полей допусков:

Ес(Б1)=-01 мм Ес(Б2)=-01 мм.

2.6 Определяем середину поля допуска корректирующего звена Б3 являющегося увеличивающим звеном:

2.7 Проверяем правильность найденной координаты середины поля допуска корректирующего звена:

=-02-(-01+(-01))=0 мм.

Таким образом координата середины поля допуска корректирующего звена Б3 определена правильно.

2.8 Определяем предельное отклонение корректирующего звена Б3:

Es (Б3) = Ec(Б3) + TБ32 =-02+ мм

Ei(Б3) = Ec (Б3) – TБ32 =-02- мм.

2.9 Проверяем правильность назначения составляющих звеньев:

Проверка показывает соответствие назначенных предельных отклонений составляющих звеньев заданным предельным отклонениям замыкающего звена. Результаты расчета размерной цепи сводим в таблицу 4.2.

Таблица 4.2 - Результаты расчёта размерной цепи

Вывод: вероятностный метод расчета размерной цепи позволяет назначить большие отклонения на ее звенья чем вероятностный.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

Мягков В.Д. Допуски и посадки [Текст]: справочник в 2-х ч. Мягков В.Д. [и др.]. – изд. 6-е перераб. и доп. – Ленинград: Машиностроение 1982. – 1 ч.

Мягков В.Д. Допуски и посадки [Текст]: справочник в 2-х ч. Мягков В.Д. [и др.]. – изд. 6-е перераб. и доп. – Ленинград: Машиностроение 1982. – 2 ч.

Кузьмин А.В. Расчеты деталей машин: Справочное пособиеА.В. Кузьмин и др. - Мн.: Вышэйшая школа 1986 - 208 с.

Козловский Н.С. Сборник примеров и задач по курсу «Основы стандартизации допуски посадки и технические измерения» [Текст]: учеб. пособие Н.С. Козловский В.М. Ключников. – Москва: Машиностроение 1983. – 304 с.: ил.

Шейнблит А.Е. Курсовое проектирование деталей машин [Текст]: учебное пособие А.Е. Шейнблит. – Москва: Высшая школа 1991. – 432 с.: ил.

![]() рис 2.cdw

рис 2.cdw

допусков на размер b и эскизы

соединения и его деталец

- поле допуска шпонки

- поле допуска паза вала

- поле допуска паза втулки