Расчет соосного коническо-цилиндрического редуктора

- Добавлен: 24.01.2023

- Размер: 2 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

![]() Редуктор.dwg

Редуктор.dwg

Внутреннюю стенку необработанной части корпуса и крышки покрасить маслостойкой краской

а снаружи - серой нитроэмалью. 2. Перед окончательной сборкой стыки фланцев корпуса покрыть пастой "Герметик". 3. В редуктор залитбь 3 л. масла марки И-30А.

* Размер обеспечивает инструмент.

Данные для контроля зубчатого венца выбирают по ГОСТ 1643-81

Внутреннюю стенку необработанной части корпуса и крышек покрасить маслостойкой краской

а снаружи - серой нитроэмалью.

Перед окончательной сборкой стыки

фланцев корпуса покрыть пастой "Герметик

В редуктор залить 1л. масла марки И-30А

Редуктор коническо-

В редуктор залить масло И-Г-А-46 ГОСТ 20799-88. 2. Эксплатировать редуктор с отклонением от горизонтального положения на угол до 5°. 3. Валы собранного редуктора должны проворачиваться без заедания. 4. Плоскость разъёма при окончательной сборке покрыть слоем герметика УТ-34 ГОСТ 24285-80. 5. Необработанные поверхности литых деталей

находящихся в масляной ванне

покрасить маслостойкой краской-эмалью. 6. Наружную поверхность корпуса покрасить серой эмалью ПФ-155 ГОСТ 6465-76

ДМ.ПК. 04-03.01.00.00 СБ

Технические характеристики 1. Крутящий момент на тихоходном валу

Н м 500 2. Частота вращения тихоходного вала

обмин 79 3. Общее передаточное число 12

4. Коэффициент полезного действия 0

![]() спецификация привода.doc

спецификация привода.doc

Болт М12х40.5.8 ГОСТ 7805-70

Гайка М12х2 ГОСТ 2524-70

Шайба 12.65Г ГОСТ 6402-70

ДМ.ПК. 04-03.00.00.00 ВО

![]() Колесо.dwg

Колесо.dwg

Нормальный исходный контур

Направление линии зуба

269 302 HB. 2. Радиусы скруглений 1

Неуказанные предельные отклонения размеров: отверстий +t

остальных ±t2 по ГОСТ 25670-83.

Сталь 40Х ГОСТ 4543-71

![]() Пояснительная записка.DOC

Пояснительная записка.DOC

«Спроектировать привод механизма передвижения мостового крана».

Сопротивление движение моста F = 25 кН.

Скорость моста v = 165 мс.

Диаметр колеса D=400 мм.

Допускаемое отклонение скорости моста =6%.

Тип редуктора: коническо-цилиндрический.

Дополнительные указания: предусмотреть устройство предотвращающее случайный ход.

Передачи привода: нет.

– электродвигатель; 2 – муфта; 3 – коническо-цилиндрический редуктор; I – быстроходный вал редуктора; II – промежуточный вал редуктора; III – тихоходный вал редуктора.

ДМ. ПК. 04-03.00.00 ПЗ

Подбор электродвигателя

Ресурс приводного устройства с коническо-цилиндрическим редуктором принимается равным:

1.Требуемая мощность на выходе

где hцп = 096 – КПД цилиндрической зубчатой передачи;

hкп = 095 – КПД конической зубчатой передачи;

hм = 098 – КПД муфты;

3 Требуемая мощность электродвигателя

4 Подбор электродвигателя

Следуя справочным данным выбираем электродвигатель 132S6 с синхронной частотой вращения nc = 1000 обмин. для которого номинальная мощность Рдв = 55 кВт асинхронная частота вращения nдв = 965 обмин.

5 Определение передаточных чисел привода

Общее передаточное число:

где nвых – частота вращения выходного (тихоходного) вала:

Согласно рекомендациям для коническо-цилиндрических редукторов:

передаточное число тихоходной ступени редуктора:

передаточное число быстроходной ступени редуктора:

Кинематический расчет

Тихоходный вал редуктора:

частота вращения n3=nвых=7882 обмин;

вращающий момент T3= Н×м.

Промежуточный вал редуктора:

частота вращения n2= обмин;

вращающий момент T2= Н×м.

Быстроходный вал редуктора:

частота вращения n1= обмин;

вращающий момент T1= Н×м.

Расчет конической зубчатой передачи

Т1=4484 Н×м – вращающий момент на шестерне;

n1=964 обмин – частота вращения шестерни;

n2=264 обмин - частота вращения колеса;

U=365 – передаточное число.

1 Материалы колеса и шестерни

Коническое колесо изготавливаем из Ст. 40Х. Применяем термообработку колеса: улучшение: твердость 269 302 НВ (НВср=2855).

Механические свойства: т=750 МПа.

Коническое колесо изготавливаем из Ст. 40Х. Применяем термообработку колеса: улучшение и закалка ТВЧ: твердость 45 50 НRC (НRCср=475).

2 Допускаемые напряжения

Допускаемые контактные напряжения:

SH – коэффициент запаса прочности минимальное значение 17 принимаем SH=17;

ZN – коэффициент долговечности:

где NHG= а NK= где nз=1 – число вхождений в зацепление зуба колеса за один его оборот (численно равно числу колес находящихся в зацеплении с данным);

Таким образом ZN2=044 но []H не может быть меньше Hlim в этом случае принимаем NHG=NK и ZN2=1.

ZR – коэффициент учитывающий влияние шероховатости ZR=09 1 принимаем ZR=1;

Z – коэффициент учитывающий влияние окружной скорости Z=1 115 принимаем Z=11;

Для закаленных колес SH=12; ZR=1; Z=11.

где NHG= (48 HRC = 461 HB) а NK=;

Таким образом ZN1=0465 но []H не может быть меньше Hlim в этом случае принимаем NHG=NK и ZN1=1.

Получаем что для колеса и шестерни допускаемые контактные напряжения:

Допускаемые напряжения изгиба:

- коэффициент долговечности:

где NFG=- число циклов соответствующее перелому кривой усталости а NK=;

Таким образом N2=043 но []F не может быть меньше Fl

R – коэффициент учитывающий влияние шероховатости принимаем R=1;

A – коэффициент учитывающий влияние двустороннего приложения нагрузки (реверса) принимаем A=1;

SF – коэффициент запаса прочности минимальное значение 17 принимаем SF=17;

3 Диаметр внешней делительной окружности шестерни

Предварительное значение:

где коэффициент К=25 т.к. твердость зубьев шестерни >45 HRC колеса 350

Окружная скорость на среднем делительном диаметре:

Так как V5 мс назначаем 8 степень точности.

Уточняем предварительно найденное значение:

где - коэффициент внутренней динамической нагрузки;

коэффициент учитывающий неравномерность распределения нагрузки по длине контактных линий: ;

ориентировочно => но по условию принимаем .

4 Конусное расстояние и ширина зубчатого венца

Угол делительного конуса шестерни:

Внешнее конусное расстояние: мм;

ширина зубчатого венца; мм.

Внешний торцовый модуль передачи:

где- коэффициент внутренней динамической нагрузки;

- коэффициент учитывающий неравномерность распределения нагрузки у основания зубьев по ширине зубчатого венца:

но по условию принимаем ;

Итого получаем: мм принимаем мм.

Шестерни: принимаем Z1=15;

Колеса: принимаем Z2=55.

7 Фактическое передаточное число

Отклонение не превышает допустимых 4%.

8 Окончательные значения размеров колес

Углы делительных конусов шестерни и колеса:

Делительные диаметры колес:

Внешние диаметры колес:

коэффициент смещения инструмента для колеса

9 Размеры заготовки колес

Предельные размеры: Dпр = 125 мм

Условия пригодности заготовок: Dзаг Dпр Sзаг Sпр;

Условия выполняются.

10 Силы в зацеплении

Окружная сила на среднем диаметре шестерни:

Осевая сила на шестерне:

где коэффициент для угла :

Радиальная сила на шестерне:

Осевая сила на колесе: Н;

Радиальная сила на колесе: Н.

11 Проверка зубьев колес по контактным напряжениям

Расчетное контактное напряжение:

Условие выполняется.

12 Проверка зубьев колес по напряжениям изгиба

Напряжение изгиба в зубьях колеса:

где коэффициенты и учитывают форму зуба и концентрацию напряжений:

Напряжение изгиба в зубьях шестерни:

Расчет цилиндрической зубчатой передачи

Т1=15547 Н×м – вращающий момент на шестерне;

n1=264 обмин – частота вращения шестерни;

n2=7882 обмин - частота вращения колеса;

U=335 – передаточное число.

Таким образом ZN2=044 но []H не может быть меньше Hl

ZR – коэффициент учитывающий влияние шероховатости ZR=09 1 принимаем ZR=1.

Z – коэффициент учитывающий влияние окружной скорости Z=1 115 принимаем Z=11.

Таким образом ZN1=0465 но []H не может быть меньше Hl

где F R=1; A=1; SF=17;

3 Межосевое расстояние

Предварительное значение межосевого расстояния:

где K=8 т.к. поверхностная твердость зубьев шестерни >45 HRC колеса 350

мс => назначаем 9 степень точности передачи;

Уточняем предварительно найденное значение межосевого расстояния:

где Ka=410 для косозубых колес;

KH – коэффициент нагрузки в расчетах на прочность:

где- коэффициент учитывающий внутреннюю динамику нагружения;

- коэффициент учитывающий неравномерность распределения нагрузки по длине контактных линий:

гдевыбираем из таблицы в зависимости от => ;

- коэффициент учитывающий приработку зубьев;

где- коэффициент распределения нагрузки между зубьями:

где nст=9 – 9-ая степень точности передачи по нормам плавности;

но существует условие => принимаем ;

округляем до ближайшего стандартного значения и принимаем мм.

4 Предварительные основные размеры колеса

делительный диаметр: ;

принимаем стандартное значение b2 = 42 мм.

Максимально допустимый модуль mmax :

Минимальное значение mmin определяем из условия прочности:

гдедля косозубых передач;

Коэффициент нагрузки при расчете по напряжениям изгиба:

- коэффициент учитывающий влияние погрешностей изготовления шестерни и колеса на распределение нагрузки между зубьями;

выбираем стандартное значение и принимаем m=2 мм

6 Суммарное число зубьев и угол наклона

Минимальный угол наклона зубьев косозубых колес:

Суммарное число зубьев:

Определяем действительное значение угла наклона зубьев:

7 Число зубьев шестерни и колеса

Число зубьев шестерни:

Число зубьев колеса:

8 Фактическое передаточное число

Фактическое передаточное число

Отклонение от заданного передаточного числа не превышает допускаемых 4%.

Делительные диаметры:

колеса d2 =2aw- d1 = 2×130 – 615 = 1985 мм.;

Диаметры окружностей вершин da и впадин df зубьев:

где – коэффициент высоты головки зуба;

- коэффициент радиального зазора.

10 Размеры заготовок

Для шестерни: Dзаг=da1+6мм=655+6=715 мм;

Для колеса с выточками: Сзаг=05b2= мм;

Предельные размеры: Dпр=125 мм

Условия пригодности заготовок: Dзаг Dпр; Сзаг Sпр; Sзаг Sпр

Расчетное значение контактного напряжения:

где=8400 для косозубых колес;

12 Силы в зацеплении

13 Проверка зубьев колес по напряжениям изгиба

Расчетное напряжение изгиба:

где - коэффициент учитывающий форму зуба и концентрацию напряжений:

- коэффициент учитывающий угол наклона зубьев:

- коэффициент учитывающий перекрытие зубьев для косозубых передач ;

Таким образом получаем:

1 Предварительный расчет валов и выбор подшипников

Предварительные значения диаметров различных участков валов:

а) Для быстроходного вала:

диаметр выходного конца:

диаметр вала под подшипник: мм

где мм- высота заплечика;

где r = 2 мм – координата фаски подшипника;

б) Для промежуточного вала:

где f = 1мм – размер фаски колеса;

диаметр вала под подшипник: мм

в) Для тихоходного вала:

диаметр выходного конца: мм

диаметр вала под подшипник: мм где

мм- высота заплечика;

где r = 25 мм – координата фаски подшипника;

Предварительно назначаем роликовые конические однорядные подшипники легкой серии:

- для быстроходного вала: 7207А;

- для промежуточного вала: 7206А;

- для тихоходного вала: 7210А.

Предварительные размеры концевых участков валов:

- быстроходный вал:

Значения l2 принимаются за ориентировочные а l1 – за максимальные. Они окончательно уточняются при разработке сборочного чертежа редуктора.

Конструирование корпуса редуктора

Толщина стенки корпуса:

где - вращающий момент на тихоходном валу;

Радиусы дуг сопрягающих плоскости встречающихся стенок:

Толщину наружных ребер жесткости принимаем равной толщине стенки корпуса т.е. . Толщина внутренних стенок из-за более медленного охлаждения должна быть равна мм.

Высота ребер: мм принимаем мм. Поперечное сечение ребер жесткости выполняют с уклоном.

Высота платиков обрабатываемых поверхностей: мм.

Толщина стенки крышки корпуса: мм;

Зазор между внутренними стенками корпуса и деталями:

мм – расстояние между внешними поверхностями деталей.

Расстояние между дном корпуса и поверхностью колеса: мм

Диаметры приливов для подшипниковых гнезд:

- быстроходный вал: для привертной крышки:

Диаметр фланца крышки подшипника:

где – диаметр отверстия под подшипник;

- промежуточный вал: для закладной крышки:

- тихоходный вал: для закладной крышки:

Диаметр винтов привертной крышки подшипника:

Диаметр винтов крепления крышки редуктора к корпусу:

мм где - вращающий момент на тихоходном валу

Размеры конструктивных элементов крепления крышки редуктора к корпусу:

ширина фланца крышки корпуса: мм принимаем мм;

расстояние от торца фланца до центра винта: мм;

высота прилива в корпусе: мм.

Высоту прилива в крышке под стягивающий болт определяют графически исходя из условия размещения головки болта на плоской опорной поверхности вне кольцевого прилива под подшипник большего диаметра.

При сборке редуктора необходимо точно фиксировать положение крышки относительно корпуса. Это достигается с помощью штифтов которые располагают на возможно большем расстоянии друг от друга. Диаметр штифтов:

Диаметр винта крепления редуктора к раме:

мм принимаем мм; кол-во винтов . Высота ниши:

длина опорной поверхности в месте крепления редуктора к раме:

высота прилива под винты: мм;

расстояние от боковой поверхности корпуса до центра винта:

Для подъема и транспортирования крышки корпуса и редуктора в сборе предусматривают проушины. Размеры проушины в виде ребра с отверстием:

толщина ребра: мм принимаем мм

диаметр отверстия: мм;

радиус проушины: мм.

Проверочный расчет валов

Вал изготавливаем из Ст.5 для которой -1=220 МПа -1=130 МПа.

Силы действующие на вал:

консольная сила действующая со стороны муфты: .

Неизвестные реакции в подшипниках найдем решив уравнения:

Расчеты для построения эпюр:

Участок АВ: 0 ≤ Z ≤ 0022 м

T=-4484 на всем участке;

Участок ВС: 0 ≤ Z ≤ 0066 м

Участок СD: 0 ≤ Z ≤ 0051 м

Проверим сечение В на запас прочности. Концентратор напряжений – переход с галтелью. Коэффициент запаса прочности:

где S - коэффициент запаса прочности по нормальным напряжениям;

S - коэффициент запаса прочности по касательным напряжениям;

где -1=220 МПа – предел выносливости гладкого образца при симметричном цикле изгиба и кручения; KD – коэффициент снижения предела выносливости:

где К=245 – эффективный коэффициент концентрации напряжений;

Кd=073 – коэффициент влияния абсолютных размеров поперечного сечения;

КF=082 – коэффициент влияния качества поверхности;

КV=1 – коэффициент влияния поверхностного упрочнения;

W – момент сопротивления вала при изгибе:

m – среднее напряжения цикла но при расчете валов принимают что нормальные напряжения изменяются по симметричному циклу => m=0 =>

где -1=130 МПа – предел выносливости гладкого образца при симметричном цикле изгиба и кручения; KD – коэффициент снижения предела выносливости:

где К=225 – эффективный коэффициент концентрации напряжений;

КF=09 – коэффициент влияния качества поверхности;

Напряжение в опасном сечении:

Wк – момент сопротивления вала при кручении:

- коэффициент влияния ассиметрии цикла;

=006 – коэффициент чувствительности материала к ассиметрии цикла;

Сопротивление вала усталости обеспечено: S>[S]=2.

2. Промежуточный вал

Вал изготавливаем из Сталь 45 для которой -1=410 МПа -1=230 МПа.

Участок АВ: 0 ≤ Z ≤ 004 м

T=0 на всем участке;

Участок ВС: 0 ≤ Z ≤ 0052 м

T=-15547 на всем участке;

Участок СD: 0 ≤ Z ≤ 0031 м

Проверим сечение С на запас прочности. Концентратор напряжений – шпоночный паз. Коэффициент запаса прочности:

где -1=410 МПа – предел выносливости гладкого образца при симметричном цикле изгиба и кручения; KD – коэффициент снижения предела выносливости:

где К=22 – эффективный коэффициент концентрации напряжений;

где W – момент сопротивления вала при изгибе:

где -1=230 МПа – предел выносливости гладкого образца при симметричном цикле изгиба и кручения; KD – коэффициент снижения предела выносливости:

Участок АВ: 0 ≤ Z ≤ 0049 м

Участок ВС: 0 ≤ Z ≤ 0064 м

T=500 на всем участке;

Участок СD: 0 ≤ Z ≤ 0078 м

Проверим сечение С на запас прочности. Концентратор напряжений – переход с галтелью. Коэффициент запаса прочности:

где К=222 – эффективный коэффициент концентрации напряжений;

Подбор подшипников качения на заданный ресурс

Силы действующие на подшипники:

Для типового режима нагружения 1 коэффициент эквивалентности КЕ=08 тогда эквивалентные нагрузки будут равны:

Для принятых подшипников 7207А из таблицы выписываем: Cr=484 кН C0r=235 кН е=037 Y=16 X предварительно назначаем X=04.

Минимально необходимые для нормальной работы подшипников осевые силы:

Осевые силы действующие на подшипники:

V=1 – коэффициент вращения (вращается внутренне кольцо подшипника относительно направления радиальной нагрузки).

Отношение окончательно принимаем X=04 и Y=16.

Эквивалентная динамическая радиальная нагрузка:

где KБ=15 – коэффициент динамичности нагрузки;

КТ=1 – температурный коэффициент;

Для более нагруженной опоры В находим скорректированный по уровню надежности условиям применения ресурс подшипника:

где a1=1 – коэффициент надежности;

а23=06 – коэффициент учитывающий особые свойства подшипника;

к=33 – для роликовых подшипников;

n=964 обмин – частота вращения кольца;

Для принятых подшипников 7206А из таблицы выписываем: Cr=38 кН C0r=255 кН е=037 Y=16 X предварительно назначаем X=04.

где KБ=13 – коэффициент динамичности нагрузки;

Для более нагруженной опоры А находим скорректированный по уровню надежности условиям применения ресурс подшипника:

n=264 обмин – частота вращения кольца;

Для принятых подшипников 7210А из таблицы выписываем: Cr=704 кН C0r=55 кН е=037 Y=16 X предварительно назначаем X=04.

n=7882 обмин – частота вращения кольца;

Выбираем призматические шпонки со скругленными концами. Материал – сталь 45 термообработка – нормализация. Напряжение смятия и условие прочности:

Допускаемые напряжения смятия: .

диаметр вала под муфту 25 мм;

глубина паза t1=4 мм;

1. Промежуточный вал

диаметр вала под коническое колесо 36 мм;

глубина паза t1=5 мм;

диаметр вала под цилиндрическое колесо 60 мм;

глубина паза t1=7 мм;

Смазывание зубчатого зацепления и подшипников качения производится маслом заливаемым внутрь корпуса редуктора до уровня обеспечивающего погружение конического колеса на всю ширину зубчатого венца.

Устанавливаем вязкость масла. При контактных напряжениях sH = 691 МПа и скорости v = 213 мс рекомендуемая вязкость масла должна быть примерно равна 50 мм2с.

Выбираем масло индустриальное И-Г-А-46 с кинематической вязкостью (41 51) мм2с по ГОСТ 20799-88.

Посадки зубчатого колеса и подшипников

Посадки назначают в соответствии с ГОСТ 25347 – 82.

-посадка полумуфты на ведомый вал: ;

-посадка цилиндрического зубчатого колеса на вал: ;

-посадка конического зубчатого колеса на вал: ;

-посадка подшипников качения:

отклонение отверстия Н7;

-посадка шпоночных соединений: .

-посадка крышек подшипниковых узлов: .

Сборка редуктора осуществляется в следующей последовательности:

Установить корпус редуктора на стенд (посредством кран-балки или вручную).

Вручную установить в гнезда редуктора предварительно собранный быстроходный вал (т.е. на валу запрессованы подшипники одета гайка установлена стопорная шайба стакан и крышка подшипника).

Вручную установить в гнезда редуктора предварительно собранный промежуточный вал (т.е. на валу запрессованы подшипники одета втулка посредством шпонки зафиксировано коническое колесо). На этом этапе предполагается организация конического зацепления.

Установить две закладные крышки для подшипников промежуточного вала.

Вручную установить в гнезда редуктора предварительно собранный тихоходный вал (т.е. на валу посредством шпонки зафиксировано зубчатое колесо одета втулка запрессованы подшипники одета закладная крышка с манжетой). На этом этапе предполагается организация зубчатого зацепления.

Установить крышку редуктора с помощью кран-балки.

Разметить 2 отверстия под штифты.

Просверлить 2 отверстия под штифты заштифтовать.

Закрепить смотровое окошко.

Установить шпонку под шкив (молоток).

Установить шпонку под полумуфту (молоток).

Далее следует проверить вращение колеса от руки проконтролировать биение выходного вала. Также следует контролировать болтовые соединения в момент затяжки. Осуществить контроль герметичности.

Дунаев П.Ф. Леликов О.П. Конструирование узлов и деталей машин: Учебное пособие для ВУЗов.– М.: Академия 2004.

Анурьев В.И. Справочник конструктора-машиностроителя т.1 и 2. – М.: Машиностроение 1980.

Исходные данные для проектирования ..2

Подбор электродвигателя 3

Кинематический расчет ..5

Расчет конической зубчатой передачи ..6

Расчет цилиндрической зубчатой передачи 12

Предварительный расчет валов и выбор подшипников 19

Конструирование корпуса редуктора .. 21

Проверочный расчет валов 23

Подбор подшипников качения на заданный ресурс ..36

Посадки зубчатого колеса и подшипников .43

Сборка редуктора ..44

Список литературы .45

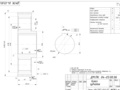

![]() Корпус.dwg

Корпус.dwg

Внутреннюю стенку необработанной части корпуса и крышки покрасить маслостойкой краской

а снаружи - серой нитроэмалью. 2. Перед окончательной сборкой стыки фланцев корпуса покрыть пастой "Герметик". 3. В редуктор залитбь 3 л. масла марки И-30А.

* Размер обеспечивает инструмент.

Данные для контроля зубчатого венца выбирают по ГОСТ 1643-81

Внутреннюю стенку необработанной части корпуса и крышек покрасить маслостойкой краской

а снаружи - серой нитроэмалью.

Перед окончательной сборкой стыки

фланцев корпуса покрыть пастой "Герметик

В редуктор залить 1л. масла марки И-30А

Обработку по размерам в квадратных скобках производить совместно с крышкой корпуса. 2. Неуказанные предельные отклонения размеров: отверстий +t

остальных ±t по ГОСТ 25670-83. 3. Формовочные уклоны 1°.

ДМ.ПК. 04-03.00.00.12

![]() Привод.dwg

Привод.dwg

Внутреннюю стенку необработанной части корпуса и крышки покрасить маслостойкой краской

а снаружи - серой нитроэмалью. 2. Перед окончательной сборкой стыки фланцев корпуса покрыть пастой "Герметик". 3. В редуктор залитбь 3 л. масла марки И-30А.

* Размер обеспечивает инструмент.

Данные для контроля зубчатого венца выбирают по ГОСТ 1643-81

Внутреннюю стенку необработанной части корпуса и крышек покрасить маслостойкой краской

а снаружи - серой нитроэмалью.

Перед окончательной сборкой стыки

фланцев корпуса покрыть пастой "Герметик

Осевое смещение валов до 2 мм.

Радиальное смещение валов до 2 мм.

Перекос валов до 1 градуса.

Техническая характеристика

Окружная сила на тяговых звездочках

Скорость движения тяговой цепи

Частота вращения приводного вала

Общее передаточное число привода

Мощность электродвигателя

Частота вращения электродвигателя

Привод механизма передвижения мостового крана

Технические требования 1. Допускаемые смещения валов электродвигателя и редуктора не более: осевое

Допускаемая радиальная консольная нагрузка на выходном валу

Техническая характеристика 1. Сопротивление движению моста

3. Общее передаточное число привода 12

4. Мощность электродвигателя

5. Частота вращения вала электродвигателя

ДМ.ПК. 04-03.00.00.00 ВО

![]() Титульник.doc

Титульник.doc

ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ ВЫСШЕГО ПРОФЕССИОНАЛЬНОГО ОБРАЗОВАНИЯ

Камская государственная инженерно-экономическая академия

Кафедра «Основы конструирования машин»

по дисциплине: «детали машин».

Привод механизма передвижения мостового крана.

ДМ.ПК. 04-03.00.00. ПЗ

![]() Техническое задание_2.doc

Техническое задание_2.doc

Пояснительная записка включает: кинематические и силовые расчеты расчет передач привода расчет валов и выбор подшипников конструирование корпусных деталей валов деталей привода выбор сорта масла описание смазки проверка шпонок.

Сроки выполнения задания:

Сборочный чертеж редуктора (1 лист) 1 апреля

Рабочий чертеж (2 лист) 20 апреля

Сборочный чертеж привода (3 лист) 15 мая

Сборочный чертеж рамы (4 лист) 30 мая

![]() Вал.dwg

Вал.dwg

остальных ±t 2 по ГОСТ 25670-83

Круг Сталь 45 ГОСТ 1055-88

![]() курсовик_1й_лист.doc

курсовик_1й_лист.doc

Камская государственная инженерно-экономическая академия

Кафедра «Основы конструирования машин»

Техническое задание на

выполнение курсового проекта по деталям машин

студент группы 2301 Холодов Евгений Вячеславович

Сопротивление движения моста ;

Допускаемое отклонение скорости моста ;

Тип редуктора: соосный вертикальный мотор-редуктор;

Дополнительные указания: предусмотреть устройство предотвращающее перегрузку;

Передачи привода: открытая зубчатая передача

Дата выдачи задания: 21.02.2007г.

![]() спецификация редуктора.doc

спецификация редуктора.doc

Вал-шестерня цилиндрическая

Колесо зубчатое коническое

Колесо зубчатое цилиндрическое

Крышка подшипника глухая

Крышка подшипника сквозная

ДМ.ПК. 04-03.01.00.00. СБ

коническо-цилиндрический

Винт М10х45.5.6 ГОСТ 1491-80

Винт М6х25.5.6 ГОСТ 1491-80

Винт М6х16.5.6 ГОСТ 1491-80

Гайка М35 х15 ГОСТ 8530-90

Пробка К12” ГОСТ 8963-75

Манжета 1-32х58 ГОСТ 8752-79

Манжета 1-50х70 ГОСТ 8752-79

Роликоподшипник 7206А

Роликоподшипник 7207А

Роликоподшипник 7210А

Шайба стопорная ГОСТ 853090

Шпонка 8х7х18 ГОСТ 23360-78

Шпонка 10х8х22 ГОСТ 23360-78

Шпонка 12х8х28 ГОСТ 23360-78

Шпонка 18х11х50 ГОСТ 23360-78

Рекомендуемые чертежи

- 20.12.2022

- 25.10.2022

- 13.04.2024