Расчет и проектирование сушильной установки для сушки KCl

- Добавлен: 25.01.2023

- Размер: 2 MB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Microsoft Word

- Компас или КОМПАС-3D Viewer

- AutoCAD или DWG TrueView

Дополнительная информация

![]() Содержание.docx

Содержание.docx

1 Теоретические основы сушки 6

1.1 Основные параметры влажного воздуха 6

1.2 Равновесие при сушке ..7

1.3 Кинетика сушки 7

2 Основные технологические схемы для проведения сушки .8

2.1 Сушка с частичным подогревом воздуха в сушильной камере 9

2.2 Сушка с частичным рециркуляцией отработанного воздуха 9

3 Обзор конструкций аппаратов 10

3.1 Конвективные сушилки с неподвижным или движущимся плотным слоем материала 11

3.2 Конвективные сушилки с перемешиванием слоя материала .12

3.3 Конвективные сушилки со взвешенным слоем материала 14

Обоснование и описание технологической схемы ..16

Расчёт барабанной сушилки ..19

1 Параметры топочных газов подаваемых в сушилку .19

2 Материальный баланс сушки 23

3 Тепловой баланс сушки 23

4 Массовый расход дымовых газов через сушильный барабан 26

5 Объёмный расход влажных газов на входе и выходе из барабана 26

6 Выбор основных габаритных размеров барабана. .27

7 Определение потерь тепла в окружающую среду .31

8 Расход газов для летних условий .32

9 Расчёт теплоизоляции барабана 33

Подбор вспомогательного оборудования .38

2 Ориентировочный расчет и выбор вентилятора 41

Список использованных источников 45

![]() Введение.docx

Введение.docx

Роль химической промышленности как отдельной отрасли в нашей стране на столько велик что по некоторым параметрам например по выпуски синтетических волокон минеральных удобрений других химических продуктов и веществ она обогнала некоторые развитые европейские страны.

Совершенствование химической техники направлено на повышение производительности труда улучшение качества готовой продукции и снижение её себестоимости.

Главные направления в развитии химической промышленности:

– увеличение мощностей химико-технологических систем и отдельных аппаратов путём повышения их размеров;

– интенсификация работы аппаратов;

– механизация трудоёмких процессов;

– создание безотходных производств;

– замена периодических процессов непрерывными и др.

Процесс сушки широко распространен в химической отрасли: сушка минеральных удобрений солей органических веществ синтетических красителей химических волокон тканей строительных материалов и др.

Во многих случаях сушка является одной из важнейших операций определяющих не только качество готовой продукции но и технико-экономические показатели производства в целом.

Сушка производится различными методами и различными аппаратами. В данном курсовом проекте процесс сушки рассматривается со стороны непрерывного действия в барабанной сушилке.

В барабанных сушилках сушат порошковые и кусковые зернистые и сыпучие материалы с размером кусков до 40 мм: каменный уголь известняк глину песок минеральные соли и другие материалы. Сушилки этого типа работают в непрерывном режиме при атмосферном давлении.

При использовании прямоточной схемы сушильный агент поступает через загрузочное торцовое отверстие барабана и движется попутно с движением материала. При использовании противоточной схемы теплоноситель входит в барабан через разгрузочное отверстие и направляется на встречу движущемуся материалу. Прямоточная схема по сравнению с противоточной обеспечивает более интенсивную сушку и максимальный удельный паросъём вследствие достижения высоких температурных напоров в начале когда влажность материала максимальна и он легко сушится. С другой стороны противоточная схема позволяет по сравнению с прямоточной достигать наиболее полного теплоиспользования и экономии топлива.

В качестве теплоносителя используют дымовые газы или нагретый воздух. Дымовые газы применяются для термостойких материалов.

Если материал не допускает большой температуры нагрева или не допустимо загрязнение его сажей то применяют нагретый воздух.

![]() 2 Обоснование.docx

2 Обоснование.docx

В технике сушке подвергается множество материалов различающихся химическим составом дисперсностью и структурой адгезионными свойствами и термоустойчивостью содержанием и формой связи влаги с материалом и другими свойствами. В связи с этим выбор рационального способа сушки типа сушильной установки и конструкции сушильного аппарата представляет собой сложную технико-экономическую задачу. Большинство сушилок в принципе имеют схожее применение. Но основным критерием выбора типа сушилки является температурный режим работы агрегатное состояние высушиваемого материала и его физические и химические свойства.

Барабанные сушилки широко применяют для непрерывной сушки как правило при атмосферном давлении кусковых зернистых и сыпучих материалов не прилипающих к стенкам и не пылящих. Поэтому для сушки KCl рекомендуется использовать барабанную сушилку работающую по нормальному сушильному варианту. Она получила наибольшее распространение в промышленности благодаря простоте устройства и эксплуатации.

Барабанная сушилка имеет цилиндрический сварной барабан установленный с небольшим наклоном к горизонту опирающийся с помощью бандажей на ролики. Барабан приводится во вращение электродвигателем через зубчатую передачу. Частота вращения барабана обычно не превышает 5 – 8 мин-1. Материал подаётся в барабан питателем и поступает на внутреннюю насадку. Насадка тип которой определяется свойствами высушиваемого материала обеспечивает равномерное распределение и хорошее перемешивание материала по сечению барабана а также его тесный контакт с сушильным агентом при перемешивании. Газовая фаза и материал движутся прямотоком что позволяет избежать перегрева материала.

Перемещение материала вдоль барабана происходит в основном вследствие наклона барабана. При его вращении материал захватывается лопатками поднимается а затем ссыпается с различной высоты. Это уменьшает истераемость материалов по сравнению с сушилками кипящего слоя.

Сушильный барабан прост в обслуживании.S.1^—■

Недостатком является громоздкость барабана коррозия металла небольшой

КПД из-за незначительного заполнения объема барабана жесткие условия сушки.

В сушильном барабане неизбежно происходит частичное испарение материала. Наиболее мелкие частицы выносятся из барабана потоком газа. Для улавливания пылевой фракции чаще всего используют циклоны. Конструкция циклона приведена на рисунке 2.1.

– цилиндрический корпус; 2 – коническое днище; 3 – крышка циклона; 4 – тангенциальный входной патрубок; 5 – выхлопная труба.

Рисунок 2.1 – Циклон

Циклон состоит из вертикального цилиндрического корпуса 1 с коническим днищем 2 и крышкой 3.

Запыленный газ поступает тангенциально со значительной скоростью (20-30 мс) через патрубок 4 прямоугольного сечения в верхнюю часть корпуса циклона. В корпусе поток запылённого газа движется по спирали вдоль внутренней поверхности стенок циклона. Частицы пыли под действием центробежной силы отбрасываются к стенкам корпуса. Пыль концентрируется вблизи стенок и переносится потоком в разгрузочный бункер. Здесь пыль оседает а очищенный газ продолжая вращаться по спирали поднимается к верху и удаляется через выхлопную трубу 5.

Для транспортировки больших количеств газа при низких давлениях применяют вентиляторы. Конструкция центробежного вентилятора приведена на рисунке 2.2.

– корпус; 2 – рабочее колесо; 34 – всасывающие и нагнетающие патрубки

Рисунок 2.2 – Центробежный вентилятор

В спиралевидном корпусе 1 вентилятора вращается рабочее колесо 2 с большим числом лопаток. Газ поступает по оси колеса через всасывающий патрубок 3 захватывается лопатками и выбрасывается из корпуса через нагнетательный патрубок 4. Рабочие колёса вентиляторов среднего и высокого давления имеют относительно большую ширину лопатки их загнуты вперёд.

Установки предназначенные для сжигания топлива без проведения технологических процессов в них называются топками. Топки должны удовлетворять следующим требованиям: обеспечивать полное сжигание топлива и высокую экономичность его использования; быть надежными и достаточно простыми для монтажа и обслуживания; быть безопасными в эксплуатации и достаточно дешевыми.

Принципиальная схема прямоточной барабанной сушильной установки представлена на рисунке 2.1.

– вентилятор для подачи воздуха на смешение; 2 – вентилятор дутьевой; 3 – топка; 4 – смесительная камера; 5 – бункер влажного материала; 6 – питатель; 7 – сушильный барабан; 8 – бункер высушенного материала; 9 – вентилятор вытяжной; 10 – циклон; 11 – бункер-пылесборник; 12 – ленточный транспортер.

Рисунок 2.1 – Принципиальная схема прямоточной барабанной сушилки

Влажный материал питателем 6 подаётся во вращающийся сушильный барабан 7. Параллельно материалу в сушилку подается сушильный агент (дымовые газы) образующиеся от сгорания топлива (каменного угля) в топке 3 и происходит смешение топочных газов в смесительной камере 4. Воздух в топку и смесительную камеру подаётся соответственно вентиляторами 2 и 1. Высушенный материал с противоположного конца сушильного барабана поступает в промежуточный бункер 8 а из него на транспортирующее устройство 12. Чтобы избежать усиленного уноса пыли с газами последние просасываются через барабан вентилятором 9. Перед выбросом в атмосферу отработанные газы очищаются от пыли в циклоне 10. Уловленная при этом пыль из циклона поступает в бункер-пылесборник 11.

![]() Реферат.docx

Реферат.docx

СУШИЛЬНЫЙ БАРАБАН СУШКА KCl ПРИРОДНЫЙ ГАЗ ТОПКА СУШИЛЬНЫЙ АГЕНТ ТОПЛИВО РАСХОД ВОЗДУХА ЦИКЛОН ВЕНТИЛЯТОР

Целью данного курсового проекта является рассчитать и спроектировать сушильную установку для сушки KCl от влажности 72 % масс. до 12 % масс. Производительность сушилки по исходному (влажному) материалу составляет 6500 кгчас. Район работы установки – г. Пермь. Сушка осуществляется в барабанной сушильной установке горячими газами получаемыми от сгорания природного газа в топке.

В задание также входит анализ и выбор основного оборудования технологический расчет сушилки подбор и расчет вспомогательного оборудования.

Графическая часть включает:

– общий вид сушилки с необходимыми разрезами – 1 лист А1;

– схема установки – 1 лист А1.

![]() Список использованных источников1.docx

Список использованных источников1.docx

Дытнерский Ю.И. Процессы и аппараты химической технологии: учеб. для вузов. Часть 2. Массообменные процессы и аппараты Ю.И. Дытнерский – М.: Химия 1995. – 368 с.

Теоретические основы теплотехники. Теплотехнический эксперимент: справочник под общей редакцией А.В. Клименко В.М. Зорина. – М.: Издательство МЭИ 2001 т.2. – 564 с.

Основные процессы и аппараты химической технологии. Пособие по проектированию Г.С. Борисов В.П. Брыков Ю.И. Дытнерский [и др.]; под ред. Ю.И. Дытнерского. – М.: Химия 1991. – 496 с.

Плышевский С.В. Тепловые процессы в технологии силикатных материалов: учеб. пособие для студентов специальности « Химическая технология неорганических веществ материалов и изделий» С.В. Плышевский М.И. Кузьменков. – Минск: БГТУ 2006. – 332 с.

Справочник химика. – М.: Химия 1966 т.5. – 973 с.

Чернобыльский И.И. Машины и аппараты химических производств. – М.: Машиностроение 1975 – 454 с.

Тимонин А.С. Основы конструирования и расчета химико-технологического и природоохранного оборудования: справочник А.С. Тимонин. – Калуга: Издательство Н. Бочкаревой 2006 т.2. –1028 с.

Методические указания к курсовому проектированию по курсу «Процессы и аппараты химических производств» (расчет сушильной установки барабанного типа) для студентов специальностей 083008310806 08120904 0516 сост. А.Ф. Карпенков. – Мн.: Ротопринт БГТУ 1980. – 20 с.

Процессы и аппараты химической технологии. Методические указания к курсовому проектированию по одноименной дисциплине для студентов очного и заочного обучения Д.Г. Калишук С.К. Протасов В.А. Марков. – Мн.: Ротопринт БГТУ 1992. – 42 с.

Сиденко П.М. Измельчение в химической промышленности. – М.: Химия 1968. – 384 с.

Сушильные установки Г.К. Филоненко П.Д. Лебедев. – М-Л.: Госэнергоиздат 1952. – 252 с.

Примеры и задачи по курсу процессов и аппаратов химической технологии К.Ф.Павлов П.Г. Романков А.А. Носков. – Л.: Химия 1981. – 560 с.

![]() Учреждение образования.docx

Учреждение образования.docx

Факультет химической технологии и техники

Кафедра процессы и аппараты химических производств

Специальность1– 480101

Специализация1 – 48010114

ПОЯСНИТЕЛЬНАЯ ЗАПИСКА

по дисциплине процессы и аппараты химических технологий

Тема: Расчет и проектирование сушильной установки для сушки KCl

студентка 4 курса группы 7

канд. техн. наук доцент Калишук Д.Г.

Курсовой проект защищён с оценкой

Руководитель Калишук Д.Г.

![]() 5 Подбор вспомогательного оборудования.docx

5 Подбор вспомогательного оборудования.docx

Основной задачей расчета является подбор типа и диаметра циклона а также условия его работы обеспечивающих достижение необходимой степени очистки от твердой фазы.

Для подбора циклона используют обобщенные опытные данные представленные в виде графических зависимостей [12].

Выбор диаметра циклона зависит от нагрузки по газу (производительность) марки циклона и соотношения гидравлического сопротивления циклона Па и удельного соотношения веса газа при условиях очистки Нм. Принимают м что соответствует оптимуму по энергозатратам и эффективности очистки.

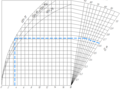

По монограмме на рисунке 5.1 при V = 3546 мч и для выбранного циклона ЦН–11 находим что диаметр циклона равен 063 м.

Рисунок 5.1 – Номограмма для определения диаметра циклонов ЦН

Выбираем циклон с ближайшим стандартным диаметром по [12]: D = 065 м.

Ввиду того что эффективность очистки зависит от многих факторов определяют ее в несколько этапов.

Определяем эффективность очистки в зависимости от среднего размера частиц для эталонного циклона ЦН-15 и диаметром D = 650 мм при плотности пыли кгм. Средний диаметр частиц пыли =18 мкм (по заданию). По рисунку 5.2 находим = 97%.

Рисунок 5.2 – Степень очистки газа от пыли в циклоне ЦН-15

Проводим корректировку значения полученного в зависимости от типа циклона по рисунку 5.3. Находим = 97%.

Рисунок 5.3 – Зависимость степени очистки газа от типа циклона

По рисунку 5.4 проводим корректировку значения учитывая изменение плотности пыли по сравнению с эталонным циклоном. Находим = 975%. (плотность KCl равна 2650 кгм3 [5]).

Рисунок 5.4 – Зависимость степени очистки газа от плотности пыли

Корректируем учитывая = 794 м по рисунку 5.5.

Рисунок 5.5 – Зависимость степени очистки газа от

Таким образом принятый циклон удовлетворяет заданным условиям.

Определим гидравлическое сопротивление циклона.

где - коэффициент сопротивления циклона;

- фиктивная скорость газа в циклоне мс.

Основные размеры ЦН-11 представлены в таблице 5.1 [13]

Таблица 5.1 – Основные размеры циклона ЦН-11

Наружный диаметр выхлопной трубы

Внутренний диаметр пылевыпускного отверстия

Ширина входного патрубка в циклоне

Ширина входного патрубка на входе в циклон

Длина входного патрубка

Диаметр средней линии циклона

Высота установки фланца

Высота цилиндрической части корпуса циклона

Высота корпуса циклона

2 Ориентировочный расчет и выбор вентилятора

Вентилятор выбирается по максимально возможному расходу газа требуемого для сушки материала. В нашем случае максимальная нагрузка по газу соответствует зимним условиям.

Vвых = 3546 м3ч = 0985 м3с

Диаметр газоходов соединяющих барабан – циклон – вентилятор принимаем равным диаметру выхлопной трубы d = 039 м выбранного циклона ЦН-11.

Скорость в газоходе вычисляем по формуле:

Для выбора вентилятора необходимо рассчитать гидравлическое сопротивление системы:

где = 100 Па – сопротивление топки [14];

= 150 Па – сопротивление сушильного барабана [8];

= 722346 Па – сопротивление циклона (из расчёта циклона).

Сопротивление прямых участков газохода:

λ = 0039 – коэффициент трения зависящий от критерия Re и шероховатости e который определяем по [16] с. 32.

Рисунок 5.6 – Схема сушильной установки

Сумма гидравлических потерь в местных сопротивлениях:

где = 11; = 0.5; = 1 – коэффициенты местных сопротивлений [4].

Тогда гидравлическое сопротивление системы:

Пересчитаем гидравлическое сопротивление на стандартные условия:

где ρст = 12 кг м– плотность воздуха при стандартных условиях.

Выбираем вентилятор пылевой типа ВРП 110–49–5–02 по [15] со следующими характеристиками:

– производительность по воздуху V = 090-170 м3с;

– полное давление P = 1500-1700 Па;

– частота вращения рабочего колеса n = 1960 обмин.

![]() 3 Расчёт барабанной сушилк1.docx

3 Расчёт барабанной сушилк1.docx

1 Параметры топочных газов подаваемых в сушилку

Установка барабанной сушилки находится в городе Перми через который проходит газопровод Уренгой – Надым – Пунга – Ухта. Данные получены по [2].

Объёмные доли составляющих природного газа по данному газопроводу следующие [3]:

СН4 = 9872% об. – содержание метана;

С2Н6 = 012% об. – содержание этана;

С3Н8 = 001% об. – содержание пропана;

С4Н10 = 001% об. – содержание бутана;

СО2 = 0145% об. – содержание углекислого газа;

N2 = 10% об. – содержание азота.

Далее расчет параметров топочных газов подаваемых в сушилку проводим по [4] с. 294.

Теоретическое количество сухого воздуха затрачиваемого на сжигание 1 кг топлива равно:

где m – количество атомов углерода в углеводе;

n – количество атомов водорода в углеводе;

– объёмные доли углеводородов в природном газе.

Подставив соответствующие значения получим:

Для определения теплоты сгорания топлива воспользуемся характеристиками горения простых газов [4] .

Таблица 3.1 — Характеристика горения простых газов.

Тепловой эффект кДжм3

СН4 +2О2 = СО2 + 2Н2О

С2Н6 +35О2 = 2СО2 + 3Н2О

С3Н8 +5О2 = 3СО2 + 4Н2О

С4Н10 +65О2 = 4СО2 + 5Н2О

Количество тепла выделяющегося при сжигании 1 мгаза равно:

Плотность газообразного топлива :

где – мольная масса топлива кмолькг;

– температура топлива равная 20;

– мольный объем равный 224 мкмоль.

Количество тепла выделяющегося при сжигании 1 кг топлива:

Масса сухого газ подаваемого в сушильный барабан в расчете на 1 кг сжигаемого топлива определяется общим коэффициентом избытка воздуха α необходимого для сжигания топлива и разбавления топочных газов до температуры смеси . Значение α находят из уравнения материального баланса:

где – масса сухих газов образующихся при сгорании 1 кг топлива;

– массовая доля компонентов при сгорании которых образуется вода кгкг.

Уравнение теплового баланса:

где – общий коэффициент полезного действия учитывающий эффективность работы топки (полноту сгорания топлива и т.д.) и потери тепла топкой в окружающую среду;

– теплоемкость газообразного топлива кДж(кг К);

– энтальпия свежего воздуха кДжкг;

– энтальпия сухих газов кДжкг;

– энтальпия водяных паров кДжкг;

Обоснования и численные значения неизвестных величин:

Теплоемкость газообразного топлива при температуре примем приблизительно равной теплоемкости CH4 которая равна 223 кДж(кг·К).

Энтальпия сухих газов находим из выражения

где – теплоемкость сухих газов кДжкг·К;

– температура сухих газов 0С.

Принимаем кДжкг·К [6]

Влагосодержание свежего воздуха x0 находим для зимних условий для города Перми при температуре и относительной влажности по данным [5]. Расчет ведем для зимних условий так как расход тепловой энергии в этот период больше чем в летний.

По диаграмме Рамзина:

x0 = 0003 кгкг сухого воздуха

I0 = -8 кДжкг сухого воздуха.

Энтальпия водяных паров находим по следующему выражению:

где – теплоемкость испарения воды при температуре 0С кДжкг;

– средняя теплоемкость водяных паров кДжкг К;

– температура водяных паров.

По [7] принимаем что кДжкг =197 кДжкг·К.

Температура водяных паров .

Решая совместно уравнения (3.4) и (3.5) получим:

Пересчитываем компоненты топлива при сгорании которых образуется вода из объемных долей в массовые:

Количество влаги выделяющейся при сгорании 1 кг топлива равно:

Решая совместно уравнения для теплового и материального получаем следующее выражения для коэффициента избытка воздуха α:

Общая удельная масса сухих газов получаемых при сжигании 1 кг топлива и разбавлении топочных газов воздухом до температуры смеси 620С равна:

Удельная масса водяных паров в газовой смеси при сжигании 1 кг топлива:

Влагосодержание газов на входе в сушилку на 1 кг сухого воздуха равно:

Энтальпия газов на входе в сушилку определяется по диаграмме Рамзина:

2 Материальный баланс сушки

Масса испаряемой влаги в барабане:

где – производительность сушилки кгч.

– начальная влажность материала % масс;

– конечная влажность материала % масс.

По заданию кгч % масс % масс.

Масса высушенного материала:

3 Тепловой баланс сушки

Запишем уравнение внутреннего теплового баланса сушилки [4]:

где св – теплоемкость воды (влаги) в материале св = 4190 кДж(кг·К);

н – температура влажного материала;

qм – удельный подвод тепла с высушиваемым материалом кДжкг влаги;

qп – удельные потери тепла в окружающую среду кДжкг влаги.

Удельный подвод тепла в сушильный барабан с высушиваемым материалом равен:

где см – теплоемкость высушиваемого материала (KC

к и н – температуры влажного и высушенного материала;

Gк – масса высушенного материала кгч.

к = tм.т. – температуру высушенного материала примем равной температуре мокрого термометра.

Для определения температуры мокрого термометра воспользуемся диаграммой Рамзина. Схема определения температуры мокрого термометра приведена на рисунке 3.1.

Из точки А с координатами (х1; I1) проводим линию I = const как для процесса теоретической сушки до пересечения с линией φ = 100% (точка Б) и определяем температуры в этой точке.

Для зимнего периода tм.т. = 78ºС.

Рисунок 3.1 – Схема определения температуры мокрого термометра

Удельные потери тепла в окружающую среду примем равными 5% от теплоемкости испарения воды т.е.

qп = 005·r = 005·2500 = 125 кДжкг.

Запишем уравнение рабочей линии сушки

При известных зададимся произвольным значениям и вычислим соответственно :

для кгкг сухого воздуха:

Схема нахождения параметров отработанного сушильного агента и построение рабочей линии процесса приведена на рисунке 3.2. Нанесём на диаграмму Рамзина точки Б (; ) и В (; ). Проведём через две точки прямую до пересечения с изотермой t = 115ºС (точка Д) соответствующей температуре газов на выходе из барабана и по точке пересечения прямых находим параметры отработанного сушильного агента: = 021 кгкг сухого газа; кДжкг.

Рисунок 3.2 – Построение рабочей линии процесса сушки для летних (зеленый цвет рабочей линии) и зимних (красный цвет рабочей линии) условий.

4 Массовый расход дымовых газов через сушильный барабан

Расчет проводим по [4] с.297.

Массовый расход дымовых газов (абсолютно сухих) L через сушильный барабан:

Расход сухого воздуха:

Расход тепла на сушку:

Расход топлива на сушку:

5 Объёмный расход влажных газов на входе и выходе из барабана

где — плотность дымовых газов на входе при t=620ºC;

где – плотность дымовых газов на выходе (t2=115ºC) из сушилки.

Примечание: расчёт ρ1 и ρ2 производился по формуле пригодной для воздуха ввиду чего получился несколько завышенный расход газов через барабан так как плотность дымовых газов больше плотности воздуха из-за повышенного содержания СО2.

6 Выбор основных габаритных размеров барабана

Основные размеры барабана выбирают в соответствии с объемом сушильного пространства. Объем сушильного пространства V складывается из объема Vп необходимого для прогрева влажного материала до температуры при которой начинается интенсивное испарение влаги и объема Vc требуемого для проведения процесса испарения влаги т.е.:

Объем сушильного пространства барабана может быть вычислен по модифицированному уравнению массопередачи:

где – средняя движущая сила массопередачи;

– объемный коэффициент массопередачи.

Процесс сушки протекает в первом периоде сушки когда скорость процесса определяется только внешним диффузионным сопротивлением. В этом случае коэффициент массопередачи численно равен коэффициенту массоотдачи .

Для барабанной сушилки коэффициент массоотдачи может быть вычислен по эмпирическому уравнению:

где – средняя плотность сушильного агента;

= 1кДж(кгК) – теплоемкость сушильного агента при средней температуре в барабане;

– оптимальное заполнение барабана высушиваемым материалом;

– давление при котором осуществляется сушка;

– среднее парциальное давление водяных паров в сушильном барабане.

Плотность сушильного агента при средней температуре в барабане оС практически соответствует плотности воздуха при этой температуре:

Найдем ориентировочное значение диаметра барабана. Для этого рассчитаем среднее значение объёмного расхода влажных газов в барабане:

Уравнение (3.26) справедливо для значений кгм2·с

Примем кгм2·с тогда мс.

Ориентировочное значение диаметра барабана рассчитаем по следующей формуле:

Нормализованное значение диаметра м

Уточняем скорость газа в барабане:

Уточняем произведение кгм2·с что не нарушает справедливость уравнения.

Частота вращения не превышает 5–8 обмин; принимаем n = 5 обмин.

Для лопастной ячейковой насадки сушильного барабана = 15% [8].

Процесс сушки осуществляется при атмосферном давлении т.е. при Р0=105 Па. Парциальное давление водяных паров в сушильном барабане определим как среднеарифметическую величину между парциальными давлениями на входе газа в сушилку и на выходе из нее.

Далее расчет ведем по [4] с.298.

Парциальное давление водяных паров в газе определим по уравнению

Тогда на входе в сушилку

И на выходе из сушилки

Таким образом объемный коэффициент массоотдачи равен:

Движущую силу массопередачи определим по уравнению

где – движущая сила в начале процесса сушки;

– движущая сила в конце процесса сушки;

– равновесное содержание влаги на входе в сушилку и на выходе из нее.

Средняя движущая сила выраженная через единицы давления равна

– давление насыщенных паров над влажным материалом в начале и в конце процесса сушки.

Значения и определяют по температуре мокрого термометра сушильного агента в начале () и в конце () процесса сушки.

По диаграмме I- при этом = 34655263 Па =28657237Па. Тогда

Выразим движущую силу в кгм3 по уравнению (3.32):

Объем сушильного барабана необходимый для проведения процесса испарения влаги без учета объема аппарата требуемого для прогрева влажного материала находим по уравнению (3.24):

Объем сушилки необходимый для прогрева влажного материала находят по модифицированному уравнению теплопередачи:

где – расход тепла на прогрев материала до температуры ;

– объемный коэффициент теплопередачи;

– средняя разность температур.

Объемный коэффициент теплопередачи определяется по эмпирическому уравнению:

Для вычисления необходимо найти температуру сушильного агента до которой он охладится отдавая тепло на нагревание высушенного материала до . Эту температуру можно определить из уравнения теплового баланса:

Средняя разность температур:

Общий объем сушильного барабана:

Диаметр сушильного барабана:

Нормализованные размеры барабана принимаем по [9] с. 780:

Определим действительную скорость газов в барабане:

Определим среднее время пребывания материала в сушилке:

Количество находящегося в сушилке материала вычислим по формуле (3.44):

Зная время пребывания рассчитаем угол наклона барабана:

7 Определение потерь тепла в окружающую среду

Расчет проводится по [10].

Норма тепловых потерь с одного погонного метра цилиндрической поверхности может быть определена по эмпирической формуле:

где Qn – тепловые потери с цилиндрической поверхности Вт;

D – диаметр барабана с учётом изоляции;

К = 1 – поправочный коэффициент [10].

Средняя температура теплоносителя (дымовых газов);

где t1 = 620ºC— начальная температура сушильного газа;

t2 = 115ºC— конечная температура сушильного газа;

Принимаем что сушильная установка находится в помещении имеющем температуру воздуха 25 0С (поправочный коэффициент нормам потерь равен 1).

По формуле (3.46) находим норму тепловых потерь

Потери тепла по всей длине барабана

8 Расход газов для летних и зимних условий

Средняя температура и относительная влажность атмосферного воздуха для летних условий г. Пермь: t = 182 C; φ = 61% [5].

По диаграмме Рамзина определяем кгкг сух.возд.Джкг сух. возд.

Далее используя прежнюю методику проводим аналогичные расчеты для летних условий и результаты сводим в таблицу 3.2.

Таблица 3.2 – Параметры сушки для летних и зимних условий

Обозначение размерности

Коэффициент избытка воздуха

Масса водяных паров в дымовых газах

Количество сухих газов

Влагосодержание дымовых газов

- на входе в сушилку

Продолжение таблицы 3.2

Массовый расход сухих газов через сушилку

Расход тепла на сушку

Расход топлива на сушку

Объемный расход газов

9 Расчёт теплоизоляции барабана.

Для изоляции принимаем шлаковату. Задача сводится к определению толщины слоя шлаковаты из следующего уравнения:

где К – коэффициента теплопередачи Вт(м2·К);

α1 – коэффициент теплоотдачи от дымовых газов к стенке барабана Вт(м·К);

α2 – коэффициент теплоотдачи от барабана к окружающей среде Вт(м·К);

– толщина стенки барабана мм;

– толщины слоя шлаковаты мм;

– толщина стенки кожуха из листового железа покрытого масляной краской мм;

– теплопроводность стали при средней температуре теплоносителя Вт(м·К);

– теплопроводность шлаковаты Вт(м·К);

– теплопроводность стали при t = 20ºC Вт(м·К).

Стенка барабана схематично изображена на рисунке 3.3.

Рисунок 3.3 – Схема стенки барабана

По справочнику [7] с. 604 находим:

Вт(м·К) – теплопроводность стали при t = 368ºС

Вт(м·К) – теплопроводность шлаковаты при

Вт(м·К) – теплопроводность стали при t = 20ºC.

а) Определение коэффициента теплопередачи

Коэффициент теплопередачи рассчитывается по следующей зависимости:

где Qп – было рассчитано по формуле (3.46) Qп = 1221175 Вт.

F – боковая поверхность барабана которая рассчитывается по следующей формуле:

где D =13м – диаметр барабана с учётом предварительно принятой толщины изоляции;

– средняя разность температур между дымовыми газами и окружающей средой которую рассчитаем следующим образом:

б) Определение коэффициента теплоотдачи α1 от дымовых газов к стенке барабана.

Расчёт проводим по формулам рекомендованным в [8] для средней температуры газов в барабане t = 368ºC;

где – коэффициент теплоотдачи от воздуха к стенке за счёт вынужденной конвекции Вт(м2·К);

– коэффициент теплоотдачи от воздуха к стенке за счёт естественной конвекции Вт(м2·К).

Расчет коэффициента теплоотдачи α1 зависит от режима движения воздуха поэтому необходимо рассчитать число Re.

где и ρ вычислены для средней температуры газов;

= 0033·10-3Н·см2 – вязкость дымовых газов (воздуха) при t = 368ºC [16];

При Re > 104 выбираем формулу:

где Вт(м·К) – коэффициент теплопроводности дымовых газов при

Определим из формулы:

где – разность между температурами дымовых газов и стенки. ПринимаемºС.

в) Определение коэффициента теплоотдачи α2 от барабана к окружающей среде.

Коэффициент теплоотдачи α2 от барабана к окружающей среде определяется по следующей формуле:

где - коэффициент теплоотдачи за счёт естественной конвекции Вт(м2·К);

- коэффициент теплоотдачи за счёт лучеиспускания Вт(м2·К).

Определим по упрощённой формуле приведенной в [7] с. 571.

где – разность температур между наружной стенкой барабана и окружающей средой. ПринимаемºС.

Определим по формуле из [8] на с. 274.

где – степень черноты для поверхности покрытой масляной краской;

C0 – коэффициент лучеиспускания абсолютно чёрного тела Вт(м2·К);

Принимаем и C0 = 57Вт(м2·К).

г) Определение толщины слоя шлаковаты:

Выразим из формулы (3.47) получим что

Наружный диаметр барабана с учётом изоляции:

Dн = 12+2·0077 = 1354м.

![]() 4 Расчет топки.docx

4 Расчет топки.docx

где было рассчитано по формуле (3.17) кгс;

– по формуле (3.8) .

По расходу топлива подбирают устройства для сжигания топлива и рассчитывают тепловую мощность топки по формуле (4.2):

где - низшая теплотворная способность топлива которая равна 49153·103 кДжкг [3].

Объем топочного пространства зависит от природы топлива и типа топки и определяется следующим образом:

где - тепловое напряжение топки которое равно 10 МВтм3.

Выбираем горелку ГГ-1 [11] со следующими техническими характеристиками:

– номинальная тепловая мощность горелки: 900-1000 кВт;

– номинальное давление газа перед горелкой: 122 кПа;

– номинальный расход газа: 180 м3ч

![]() Лит. обзор.doc

Лит. обзор.doc

1 Теоретические основы сушки

Сушка – это искусственный или естественный процесс удаления влаги из твердых влажных материалов путем ее испарения и отвода образующихся паров.

Удаление влаги из твердых и пастообразных материалов позволяет удешевить их транспортировку придать им необходимые свойства а также уменьшить коррозию аппаратуры и трубопроводов при хранении или последующей обработке этих материалов.

Сушка широко используется в химической технологии. Она часто является последней операцией на производстве предшествующей выпуску готового продукта.

В химических производствах как правило применяется искусственная сушка материалов в специальных сушильных установках так как естественная сушка на открытом воздухе – процесс слишком длительный.

По способу подвода тепла к высушиваемому материалу различают следующие виды сушки:

– конвективная сушка – путем непосредственного соприкосновения высушиваемого материала с сушильным агентом;

– контактная сушка – путем передачи тепла от теплоносителя к материалу через разделяющую их стенку;

– радиационная сушка – путем передачи тепла инфракрасными лучами;

– диэлектрическая сушка – путем нагревания в поле токов высокой частоты;

– сублимационная сушка – сушка в замороженном состоянии при глубоком вакууме.

Высушиваемый материал при любом методе сушки находится в контакте с влажными газами.

1.1Основные параметры влажного воздуха.

При конвективной сушке сушильный агент передает материалу тепло и уносит влагу испаряющуюся из материала за счет этого тепла. Таким образом сушильный агент играет роль тепло- и влагоносителя.

Основные параметры влажного воздуха:

– абсолютная влажность – определяется количеством водяного пара (в кг) содержащегося в 1м3 влажного воздуха;

– относительная влажность φ – отношение массы водяного пара в 1м3 влажного воздуха ρп при данных условиях температуре и общем барометрическом давлении к максимально возможной массе водяного пара в 1м3

воздуха ρн (плотности насыщенного пара) при тех же условиях:

– влагосодержание х – количество водяного пара (в кг) содержащегося во влажном воздухе приходящегося на 1кг абсолютно сухого воздуха;

– энтальпия I влажного воздуха – характеризует количество теплоты которое приходится на 1 кг сухого воздуха [1].

Основные свойства влажного воздуха можно с достаточной для технических расчетов точностью определять при помощи I-х – диаграммы впервые разработанной Л.К. Рамзиным.

1.2 Равновесие при сушке.

Если материал находится в контакте с влажным воздухом то принципиально возможны два процесса:

– сушка (десорбция влаги из материала) при парциальном давлении пара над поверхностью материала Рм превышающем его парциальное давление в воздухе или где Рп то есть при Рм > Рп;

– увлажнение (сорбция влаги материалом) при Рм Рп.

В процессе сушки Рм уменьшается и приближается к пределу Рм = Рп. При этом наступает состояние динамического равновесия которому соответствует предельная влажность материала называемая равновесной влажностью р.

Механизм процесса сушки в значительной мере определяется формой связи влаги с материалом. Различают несколько форм:

– Химически связанная влага — наиболее прочно связана с материалом и может быть удалена только при нагревании материала до высоких температур. Эта влага не может быть удалена из материала при сушке.

– Физико-химическая — объединяет два вида влаги: адсорбционно и осмотически связанную влагу.

– Физико-механическая — наиболее легко удаляется из материала подразделяется на влагу макрокапилляров и микрокапилляров. Макрокапиллярная влага поглощается материалом при непосредственном контакте с влагой и поэтому удаляется механически.

Влажность материала может быть рассчитана по отношению к его общему количеству G или по отношению к количеству находящегося в нём абсолютно сухого вещества Gc.

Удаление влаги из влажного материала согласно основным положениям массопередачи осуществляется следующим путем: влага из ядра твердого материала переходит к поверхности раздела фаз (к самой поверхности материала). Этот процесс осуществляется за счет массопроводности. Затем влага передается от поверхности раздела фаз в ядро газовой фазы за счет конвективной диффузии. Скорость процесса сушки можно выразить следующим образом: dWd·F где dW – количество влаги которое испаряется за время d с поверхности раздела фаз F.

Из опыта установлено что скорость сушки влажного материала зависит от влажности материала при этом наблюдается несколько периодов сушки:

– период постоянной скорости сушки или 1 период: из материала удаляется лишь свободная влага и процесс сушки описывается законами диффузии жидкости от поверхности материала к газу. В этот период величина диффузионного сопротивления внутри материала меньше величины сопротивления в газовой фазе т.е. скорость сушки в 1 период определяется диффузией в газовой фазе.

– период падающей скорости сушки или 2 период: влажность материала достигает критического значения. Диффузионное сопротивление в газовой фазе становится соизмеримым с сопротивлением внутри материала а в дальнейшем – значительно меньше и скорость сушки в этот период определяется скоростью массопроводности внутри материала [1].

2 Основные технологические схемы для проведения сушки.

Для обеспечения заданных режимов сушки используют различные варианты процесса сушки.

В сушилке основного варианта т.е. работающей по основной схеме которая приведена на рисунке 1.1 создаются жесткие условия сушки. Это объясняется тем что все тепло необходимое для испарения влаги из материала подводится однократно и воздух нагревается сразу до относительно высокой температуры t1 являющейся обычно предельно допустимой для высушиваемого материала.

– калорифер; 2 – сушильная камера.

Рисунок 1.1 – Принципиальная схема простого варианта сушки

При нагреве в калорифере влагосодержание воздуха остается неизменным и резко падает его относительная влажность. Поэтому сушка по основной схеме происходит при значительном перепаде температур t1-t0 в атмосфере воздуха с малым х и низким значением φ.

В ряде случаев материалы требуют сушки в более мягких условиях. Для этой цели в сушильной технике широко применяют различные варианты процесса сушки.

2.1 Сушка с частичным подогревом воздуха в сушильной камере.

В этом процессе во внешнем калорифере в соответствии с рисунком 1.1 воздуху сообщается лишь часть тепла а другая часть тепла передается с помощью дополнительного калорифера установленного в сушильной камере.

Таким образом достоинство этого варианта сушки в том что в камеру сушилки подводится воздух нагретый до более низкой температуры чем по основной схеме сушки.

2.2 Сушка с промежуточным подогревом воздуха по зонам.

Сушилка работающая по этой схеме изображена на рисунке 1.2. Она состоит из ряда зон в каждой из которых установлен дополнительный калорифер. Такой многократный подогрев воздуха в сушильной камере позволяет не только вести сушку в мягких условиях.

Рисунок 1.2 – Принципиальная схема сушки с промежуточным подогревом воздуха

Воздух нагретый во внешнем калорифере проходит зону I где извлекает из материала часть влаги и несколько охлаждается после чего поступает в зону II на входе в которую нагревается в калорифере К1 сушит материал после чего вновь подогревается в калорифере К2 затем поступает в следующую зону и т. д.

Таким образом воздух проходит последовательно все зоны в каждой из которых осуществляется процесс сушки по основной схеме.

Влагосодержание воздуха увеличивается от зоны к зоне при этом перепад влагосодержаний в каждой зоне пропорционален относительному количеству испаренной в ней влаги.

Общий расход воздуха и тепла тот же что и в сушилке основной схемы работающей при тех же конечных и начальных параметрах воздуха. Но температура нагрева воздуха значительно ниже чем в сушилке основной схемы.

2.3 Сушка с частичной рециркуляцией отработанного воздуха

При сушке по этой схеме которая приведена на рисунке 1.3 часть отработанного воздуха возвращается и смешивается перед наружным калорифером со свежим воздухом поступающим в сушилку. В некоторых схемах смешение отработанного воздуха со свежим может происходить после наружного калорифера.

Рисунок 1.3 – Принципиальная схема сушки с частичной рециркуляцией отработанного воздуха

При сушке с частичной рециркуляцией материал сушится при более низких температурах воздуха чем в сушилке основной схемы. Вместе с тем сушка происходит в среде более влажного воздуха так как влагосодержание смеси больше влагосодержания свежего воздуха. Такой режим сушки желателен для материалов которые при неравномерной сушке воздухом с низкой влажностью при высоких температура могут подвергнуться разрушению (например керамические изделия). Воздух с высоким влагосодержанием получается по этой схеме без затрат пара на его искусственное увлажнение. При добавлении части отработанного воздуха к свежему увеличивается объем циркулирующего воздуха а следовательно и скорость его движения через сушилку что способствует более интенсивному тепло- и влагообмену.

Для сушилки с рециркуляцией требуется больший расход энергии на вентилятор и большие капитальные затраты чем для сушилки основной схемы. В связи с этим выбор кратности циркуляции воздуха следует производить на основе технико-экономического расчета.

3 Обзор конструкций аппаратов

Конструкции сушилок очень разнообразны и отличаются по ряду признаков:

– по способу подвода тепла (конвективные контактные радиационные высокочастотные и др.);

– по виду используемого теплоносителя (воздушные газовые паровые);

– по величине давления в сушильной камере (атмосферные вакуумные под избыточным давлением);

– по способу организации процесса (периодические и непрерывные);

– по взаимному направлению движения материала и сушильного агента в конвективных сушилках (прямоток противоток перекрестный ток);

– по виду высушиваемого материала.

Наличие большого числа признаков затрудняет обобщающую классификацию сушилок. Рассмотрим некоторые конструкции сушилок которые находят применение (или перспективны для применения) в химической технологии.

3.1 Конвективные сушилки с неподвижным или движущимся плотным слоем материала.

3.1.1 Камерные сушилки.

Камерная сушилка которая изображена на рисунке 1.4 представляет собой герметичную камеру внутри которой высушиваемый материал в зависимости от его вида располагается на сетках противнях шестах зажимах и других приспособлениях.

– полки для загрузки высушиваемого материала; 2 – калорифер; 3 – вентилятор; 4 – заслонка для регулирования расхода свежего воздуха; 56 – заслонки (шиберы) для регулирования расходов рециркулирующего и отработанного воздуха.

Рисунок 1.4 – Камерная сушилка

Свежий воздух с помощью вентилятора 3 через калорифер 2 подают в пространство камеры внутри которой находятся полки 1 с высушиваемым материалом. Заслонки 56 служат для регулирования расходов рециркулирующего и отработанного воздуха.

К достоинствам камерных сушилок относится простота их устройства но они обладают рядом несущественных недостатков: периодичность действия большая затрата ручного труда на загрузку и выгрузку материала низкая производительность и неравномерность высушивания из-за наличия неподвижного толстого слоя материала и т.д. как правило их применяют для сушки небольших количеств материала.

3.1.2 Туннельные сушилки

Эти сушилки отличаются от камерных тем что в них соединенные друг с другом вагонетки медленно перемещаются на рельсах вдоль очень длинной камеры прямоугольного сечения. Туннельная сушилка приведена на рисунке 1.5.

На входе и выходе коридор имеет герметичные двери которые одновременно периодически открываются для загрузки и выгрузки материала: вагонетка с высушенным материалом удаляется из камеры а с противоположного конца в нее поступает новая вагонетка с влажным материалом. Перемещение вагонеток производится с помощью троса и механической лебедки. Сушильный агент движется прямотоком или противотоком к высушиваемому материалу.

Туннельные сушилки обычно работают с частичной рециркуляцией сушильного агента и они используются для сушки больших количеств штучных материалов например керамических изделий.

— камера; 2 — вагонетки; 3 — вентиляторы; 4— калориферы

Рисунок 1.5 – Туннельная сушилка

К достоинствам камерных сушилок относится прежде всего простота их устройства но они обладают рядом существенных недостатков: периодичность действия большая затрата ручного труда на загрузку и выгрузку материала низкая производительность и неравномерность высушивания из-за наличия неподвижного толстого слоя материала.

3.2 Конвективные сушилки с перемешиванием слоя материала.

3.2.1 Барабанные сушилки.

Барабанные сушилки широко применяют для непрерывной сушки как правило при атмосферном давлении кусковых зернистых и сыпучих материалов.

Схема барабанной сушилки приведена на рисунке 1.6.

Барабанная сушилка имеет цилиндрический сварной барабан 4 установленный с небольшим наклоном к горизонту и опирающийся с помощью бандажей 3 на ролики 10. Барабан приводится во вращение электродвигателем 11 через зубчатую передачу с помощью венца 5. Материал подается в барабан питателем 2 и поступает на внутреннюю насадку 9 расположенную вдоль почти всей длины барабана. Насадка обеспечивает равномерное распределение и хорошее перемешивание материала.

Газовая фаза и материал часто движутся прямотоком что помогает избежать перегрева материала так как в этом случае наиболее горячие газы соприкасаются с материалом имеющим наибольшую влажность.

Чтобы избежать усиленного уноса пыли сушильным агентом последний просасывается через барабан вентилятором 8. перед выбросом в атмосферу отработанные газы очищаются от образовавшейся пыли в циклоне 7. высушенный материал удаляется через разгрузочную камеру 6.

– топка; 2 – питатель; 3 – бандажи; 4 – барабан; 5 – зубчатый венец; 6 – разгрузочная камера; 7 – циклон; 8 – вентилятор; 9 – подъемно-лопастная насадка; 10 – опорные ролики; 11 – электродвигатель; 12 – шестеренчатая передача; 13 – окно для подачи вторичного воздуха.

Рисунок 1.6 – Барабанная сушилка.

Устройство внутренней насадки барабана зависит от размера кусков и свойств высушиваемого материала. Различают насадки:

– подъемно-лопастная – для сушки крупнокусковых и склонных к слипанию материалов;

– секторная – для малосыпучих материалов;

– распределительная – для мелкокусковых сильно сыпучих материалов;

– перевалочная с закрытыми ячейками – для тонкоизмельченных пылящих материалов.

Применяют также барабанные вакуумные сушилки которые работают периодически. Их используют для сушки термочувствительных материалов от воды и органических растворителей а также для сушки токсичных материалов. Вакуумные барабанные сушилки применяют в основном в производстве ядохимикатов и гербицидов.

3.3 Конвективные сушилки со взвешенным слоем материала.

3.3.1 Сушилки с псевдоожиженным слоем

Сушилки с псевдоожиженным (кипящим) слоем получили широкое распространение благодаря следующим специфическим особенностям: во-первых этим методом можно высушивать зернистые сыпучие пастообразные и жидкие материалы; во-вторых процесс протекает очень интенсивно в силу значительного увеличения поверхности контакта между частицами материала и сушильным агентом. Объемный коэффициент теплообмена отнесенный к слою материала равен примерно 5-10 кВт(м3·К) в то время как для барабанных сушилок он составляет на весь объем не более 05кBт(м3·K).

В установках с псевдоожиженным слоем можно одновременно проводить несколько процессов: сушку и обжиг сушку и классификацию частиц по размерам сушку и гранулирование и т.д. Однако эти сушилки имеют и недостатки: повышенный расход электроэнергии (а в некоторых случаях и топлива) невысокая интенсивность процесса при сушке тонкодисперсных продуктов значительное истирание частиц материала и как следствие образование большого количества пыли и др.

Сушилки с псевдоожиженным слоем в настоящее время успешно применяют в химической технологии для сушки минеральных и органических солей материалов подверженных комкованию например сульфата аммония поливинилхлорида полиэтилена и некоторых других полимеров а также пастообразных материалов (пигментов анилиновых красителей) растворов расплавов и суспензий. Наиболее распространена однокамерная сушилка непрерывного действия которая представлена на рисунке 1.7.

– калорифер; 2 – распределительная решетка; 3 – шнековый питатель; 4 – корпус сушилки; 5 – разгрузочное устройство; 6 – циклон; 7 – вентилятор.

Рисунок 1.7 – Сушилка с одноступенчатым аппаратом кипящего слоя

Высушиваемый материал поступает из шнекового питателя 3 в слой материала «кипящего» на газораспределительной решетке 2 в камере сушилки 4. Сушильный агент-воздух подогреваемый в калорифере 1 проходит с заданной скоростью через отверстия распределительной решетки 2 и поддерживает на ней материал во взвешенном состоянии. Высушенный материал удаляют через разгрузочное устройство 5. Отработанные газы очищают от образующейся пыли в циклоне б.

В сушилках этого типа с цилиндрическим корпусом наблюдается значительная неравномерность сушки обусловленная тем что при интенсивном перемешивании в слое время пребывания отдельных частиц существенно отличается от его среднего значения. Поэтому применяют сушилки с расширяющимся кверху сечением например конические.

![]() Заключение.docx

Заключение.docx

В качестве сушильного агента в процессе сушки используются топочные газы которые образуются при сжигании природного газа в топке. Расход топлива равен G =180 м3ч а объём топочного пространства V = 0914м3

Требуемая степень очистки газа от пылевых частиц 97% достигается в циклоне ЦН-11 с диаметром Dц = 065 м.

По максимально возможному расходу газа необходимого для сушки хлорида калия V = 3546 м3ч и по гидравлическому сопротивлению системы ΔPобщ = 1573826 Па выбираем вентилятор ВРП 110-49-5-02.

В данном проекте принят прямоточный способ подачи топочных газов и материала.

![]() Рис.6.frw

Рис.6.frw

![]() Барабан.frw

Барабан.frw

![]() Технологическая схема сушки_1.cdw

Технологическая схема сушки_1.cdw

Бункер высушенного материала

Бункер - пылесборник

Вентилятор подачи воздуха на смешение

Вентилятор дутьевой

Ленточный транспортер

Питатель влажного материала

Питатель высушенного материала

Питатель пылевой фракции

Арматура регулирующая

Вентиль регулирующий

Барабанная сушильная

Технологическая схема

![]() Рис.3.frw

Рис.3.frw

![]() X2, I2.frw

X2, I2.frw

![]() MaLLla.dwg

MaLLla.dwg

Температура входящих газов

Наибольшее количество материала

единовременно находящиеся в барабане

Тип насадка барабана

Частота вращения барабана n

Выгрузка остатков продукта

бандаж опорно-упорный

кожух венцовой шестерни

подвенцовая шестерня

опорно-упорная станция

Условные обозначения

Технические требования

испытании и поставке аппарата должны выполнятся требования ГОСТ 12.2.003-74 "Оборудование производственное. Общие требования безопасности". 2. Материал деталей корпуса барабанной сушилки -- жаропрочная низколегированная Ст 15Х5М ГОСТ 380-71 3. Сварочные соединения должны соответствовать требованиям ОСТ 26-01-82-77 "Сварка в химическом машиностроении".

БАРАБАННАЯ СУШИЛКА Чертеж общего вида

![]() Рис.1.frw

Рис.1.frw

![]() Вент-р. рис.frw

Вент-р. рис.frw

![]() Темп-ра мокрого термометра.frw

Темп-ра мокрого термометра.frw

![]() Рис.5.frw

Рис.5.frw