Расчет двухступенчатого конического цилиндрического редуктора

- Добавлен: 24.01.2023

- Размер: 883 KB

- Закачек: 2

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- Компас или КОМПАС-3D Viewer

- Microsoft Word

Дополнительная информация

![]() ВАЛ детали.cdw

ВАЛ детали.cdw

Неуказанные предельные отклонения размеров:

отверстия- по Н14; валы- по остальные по

![]() 6. Конструктивные размеры зубчатых колес.doc

6. Конструктивные размеры зубчатых колес.doc

1. Быстроходная ступень.

Шестерню выполняю за одно целое с валом её размеры:

Колесо кованное его размеры:

Диаметр ступицы стального колеса:

но не меньше 8мм. Принимаю

Диаметр центровой окружности отверстий:

где - внутренний диаметр обода

2. Тихоходная ступень.

Шестерню выполняю насадной её размеры:

Диаметр центровой окружности:

где - внутренний диаметр обода;

![]() Выбор муфты.doc

Выбор муфты.doc

Для соединения вала барабана и вала привода выбираем по [4с.138 табл.36]

Муфту упругую втулочно-пальцевую (МУВП) по ГОСТ 21424-75. Она отличается простой конфигурацией и удобством монтажа и демонтажа. Муфта является электроизолирующей. Упругие элементы смягчают удары и вибрации компенсируют небольшие погрешности монтажа и деформации валов. Материал полумуфт - сталь 35 материал пальцев - сталь 45. Упругие элементы изготовлены из резины

Муфту выбираем по расчетному моменту и большему диаметру соединяемых валов.

Выбираем муфту МУВП 1000-50-I: (; ; ; ; ; )

Пальцы рассчитывают на изгиб по условию прочности:

Для пальцев принимаем сталь 45

- условие выполняется.

Втулки рассчитываются на смятие по условию:

- условие выполняется

![]() 4. Расчет цилиндрической зубчатой передачи редуктора.doc

4. Расчет цилиндрической зубчатой передачи редуктора.doc

вращающий момент на колесе

скорость вращения колеса

время работы передачи

1. Выбор материала для зубчатых колес.

Согласно [2 с.9 табл. 1] выбираю для колеса Сталь 45 термообработка

улучшения и твердостью поверхности HB 235 262 () шестерни – сталь 40Х с термообработкой улучшения и закалкой ТВЧ с твердостью поверхности зубьев HRC 45 50.

2. Расчет допустимых напряжений.

Допустимые контактные напряжения и напряжения изгиба определяю отдельно для колеса и и шестерни и в зависимости от материала и их термообработки с учетом времени работы передачи

Коэффициент долговечности при расчете на контактную прочность

Коэффициент долговечности при расчете на изгиб

Число циклов перемены напряжений соответствующее пределу выносливости определяю по графику [2 с.8 рис. 5] в зависимости от средней твердости HBср и HCRср.

Средняя твердость материалов

Число циклов перемены напряжений

Действительное число циклов перемены напряжений:

Число циклов перемены напряжений за время работы передачи

Коэффициент долговечности

Согласно [2 с.9 табл. 1]

С учетом времени работы передачи контактные напряжения и напряжения изгибов зубьев:

Предельное значение допустимых напряжений:

За расчетное допускаемое контактное напряжение для косозубых колес принимаю

3. Проектировочный расчет.

Межосевое расстояние передачи

для косозубых колес;

- коэффициент концентрации нагрузки при постоянной нагрузке .

Принимаю режим нагрузки III – средний нормальный.

Коэффициент режима нагрузки .

Коэффициент межосевого расстояния выбираю из ряда стандартных чисел в зависимости от расположения колес относительно опор при несимметричном расположении 04.

Округляю межосевое расстояние в большую сторону до ближайшего стандартного значения

Предварительные основные размеры колеса:

делительная окружность:

Принимаю из стандартного ряда .

Суммарное количество зубьев и угол наклона.

Суммарное число зубьев зависит от угла наклона зубьев

Полученное значение округляю в меньшую сторону до целого числа и определяю действительное значение угла

Число зубьев шестерни и колеса.

Количество зубьев шестерни:

Количество зубьев колеса

Фактическое передаточное число

Диаметры зубчатых колес

делительные диаметры :

диаметры окружностей вершин и впадин

Определяю силы в зацеплении

4. Проверочный расчет на контактную прочность и напряжения изгиба

Зубья колес проверяю по напряжениям изгиба.

Расчетное значение напряжения изгиба

Коэффициент зависит от угла наклона зубьев и степени точности зацепления которая определяется в зависимости от окружной скорости колеса [2 с.14 табл. 6]

Этой скорости соответствует степень точности 9. При степени точности 9 [2 с.14 табл. 5].

- коэффициент концентрации нагрузки. Для колес которые прирабатываются во время работы .

- коэффициент динамической нагрузки [2 с.15 табл. 8]. .

Коэффициент зависит от угла наклона зубьев:

- коэффициент формы зуба зависит от числа зубьев шестерни и колеса.

Зубья колес проверяю на контактную прочность

для косозубых передач.

зависит от степени точности [2 с.16 табл. 10]. .

- коэффициент концентрации нагрузки

Начальный коэффициент концентрации нагрузки принимают в зависимости от схемы передачи и коэффициента [2 с.11 табл. 3]

![]() 7. Конструктивные размеры корпуса редуктора..doc

7. Конструктивные размеры корпуса редуктора..doc

1. Толщина стенки корпуса редуктора:

2. Толщина стенки крышки редуктора

3. Толщина верхнего фланца корпуса:

4. Толщина нижнего фланца корпуса:

5. Толщина фланца крышки редуктора:

6. Диаметр фундаментных болтов:

Принимаю болт с резьбой М18.

7. Число фундаментных болтов:

где и - длина и ширина основания корпуса в мм. Во всех случаях .

8. Диаметр болтов стягивающих корпус и крышку у бобышек:

Принимаю болт с резьбой М14.

9. Диаметр болтов стягивающих фланцы корпуса и крышки:

Принимаю болт с резьбой М10.

10. Ширина опорной поверхности нижнего фланца корпуса:

11. Толщина ребер корпуса:

12. Минимальный зазор между колесом и корпусом:

13. Координата стяжного болта у бобышек

![]() 2. Расчет клиноременной передачи.doc

2. Расчет клиноременной передачи.doc

вращающий момент на ведущем шкиве

угловая скорость ведущего шкива

передаточное отношение

кратковременные перегрузки

время работы передачи

Передача работает в одну смену.

1.Принимаю клиноременную передачу с ремнями нормального сечения. По [4 c.16 табл. 1] для вращающего момента принимаю клиновой ремень сечения «А». Размер сечения ремня [4 c.16 табл. 2]:

расчетная ширина ремня

площадь сечения ремня

2. Диаметр ведущего шкива

где – коэффициент зависящий от типа ременной передачи. Для клиновых

ремней нормального сечения . Принимаю

Диаметр ведущего шкива округляю до стандартного значения по [4 c.17 табл. 3].

Диаметр ведомого шкива

где - коэффициент скольжения для клиноременных передач .

Диаметр ведомого шкива округляю до стандартного значения. Принимаю .

3. Угловая скорость ведомого шкива.

4. Действительное передаточное отношение

Отклонение передаточного отношения от заданного

5. Коэффициент долговечности

где - условная долговечность ремня.

6.Межосевое расстояние.

Округляю длину ремня до стандартного значения [4 c.17 табл. 5] .

8.Межосевое расстояние при стандартной длине ремня.

Минимальное межосевое расстояние необходимое для одевания ремня

Наибольшее межосевое расстояние необходимое для компенсации отклонений от номинала по длине ремня и его удлинения

9.Угол обхвата на малом шкиве

10. Коэффициент учитывающий угол обхвата на меньшем шкиве

Коэффициент учитывающий длину ремня нахожу по [4 с.18 табл. 6].

При для нормальных клиновых ремней принимаю .

Коэффициент режима нахожу по [4 с.18 табл. 7]. Принимаю .

Коэффициент учитывающий передаточное отношение

11. Эквивалентный диаметр шкива

13. Полезное напряжение

Значения коэффициентов выбираю по [4 с.18 табл. 8].

14. Допускаемое полезное напряжение проектируемой передачи.

где - коэффициент учитывающий неравномерность распределения нагрузки по ремням выбираю по [4 с.21 табл. 17]. Принимаю .

Округляю число ремней до целого числа .

16. Определяю рабочий коэффициент тяги

где - исходный коэффициент тяги соответствующий ;

- коэффициент режима при односменной работе;

Определяю коэффициент

17. Силы действующие в передаче:

натяжение от центробежных сил

натяжение ведущей ветви

натяжение ведомой ветви

натяжение ветвей в покое

сила действующая на вал при работе

сила действующая на вал в покое

![]() 3. Расчет конической зубчатой передачи редуктора.doc

3. Расчет конической зубчатой передачи редуктора.doc

вращающий момент на колесе

скорость вращения колеса

время работы передачи

1. Выбор материала для зубчатых колес.

Согласно [2 с.9 табл. 1] выбираю для колеса Сталь 45 термообработка

улучшения и твердостью поверхности HB 269 302 () шестерни – сталь 45 с твердостью поверхности HB 269 302 ().

2. Расчет допустимых напряжений.

Допустимые контактные напряжения и напряжения изгиба определяю отдельно для колеса и и шестерни и в зависимости от материала и их термообработки с учетом времени работы передачи

Коэффициент долговечности при расчете на контактную прочность

Коэффициент долговечности при расчете на изгиб

Число циклов перемены напряжений соответствующее пределу выносливости определяю по графику [2 с.8 рис. 5] в зависимости от средней твердости HBср.

Средняя твердость материалов

Число циклов перемены напряжений

Действительное число циклов перемены напряжений:

Число циклов перемены напряжений за время работы передачи

Коэффициент долговечности

Согласно [2 с.9 табл. 1]

С учетом времени работы передачи контактные напряжения и напряжения изгибов зубьев:

Предельное значение допустимых напряжений:

За расчетное допускаемое контактное напряжение для прямозубых конических колес принимаю

3. Проектировочный расчет.

Диаметр внешней делительной окружности

где для прямозубых колес;

- коэффициент концентрации нагрузки

Принимаю режим нагрузки III – средний нормальный.

Коэффициент режима нагрузки .

- начальный коэффициент концентрации нагрузки принимаю в зависимости от схемы передачи и коэффициента [2 с.11 табл. 3]

Конусное расстояние нахожу по формуле

- угол делительного конуса колеса

Внешний торцевой модуль передачи

где для колес с прямым зубом;

- коэффициент концентрации нагрузки. Для колес которые прирабатываются во время работы;

Принимаю из стандартного ряда .

Количество зубьев колеса.

Количество зубьев шестерни

Фактическое передаточное число

Конечные размеры колес.

Углы делительных конусов:

Делительные диаметры:

Определяю силы в зацеплении.

Окружная сила на среднем диаметре колеса

Осевая сила на шестерни:

Радиальная сила на шестерни:

Осевая сила на колесе:

Радиальная сила на колесе:

4. Проверочный расчет по контактным напряжениям и напряжениям изгиба.

Зубья колес проверяю по напряжениям изгиба.

Расчетное значение напряжения изгиба

- коэффициент динамического нагружения. Коэффициент зависит от степени точности зацепления которая определяется в зависимости от окружной скорости колеса [2 с.14 табл. 6]

Этой скорости соответствует степень точности 8. [2 с.15 табл. 8].

- коэффициент концентрации нагрузки. Для колес которые прирабатываются во время работы .

- коэффициент формы зуба зависит от числа зубьев шестерни и колеса.

Прочность зубьев колес по напряжениям изгиба обеспечена.

Зубья колес проверяю на контактную прочность

где [2 с.17 табл. 10]

Перенапряжение составляет:

что меньше 5% и допустимо.

![]() 8. Первый этап компоновки..doc

8. Первый этап компоновки..doc

Компоновку редуктора выполняю в 2 этапа. Первый этап служит для приближенного определения положения зубчатых колес и шкива ременной передачи относительно опор для последующего определения опорных реакций и подбора подшипников.

1. Компоновочный чертеж выполняю одной проекцией – разрез

валов при снятой крышке редуктора.

Примерно посередине листа провожу две взаимно перпендикулярных оси валов быстроходной ступени и третью ось на расстоянии межосевого расстояния

2. Вычерчиваю конические и цилиндрические зубчатые колеса упрощено в виде прямоугольников. Конические зубчатые колеса в виде усеченных конусов.

3. Очерчиваю внутреннюю стенку корпуса.

Расстояние от внутренней стенки редуктора до торца вращающейся детали:

где - толщина стенки корпуса;

Расстояние от торца подшипника качения до внутренней стенки редуктора:

Наименьший зазор между внутренней стенкой крышки редуктора и зубчатым колесом:

Расстояние между вращающимися колесами смежных ступеней:

Расстояние между зубчатым колесом и валом:

Расстояние от окружности выступов наибольшего зубчатого колеса до внутренней поверхности днища:

Расстояние между подшипниками консольного вала коническо-цилиндрического редуктора:

где - внутренний диаметр подшипника;

Длина консольного участка вала под ступицу вращающейся детали выбираю по длине ступицы:

4. Предварительно намечаем радиально-упорные конические подшипники легкой серии; габариты подшипников выбираю по диаметру вала в месте посадки подшипника

Условное обозначение

5. Решаю вопрос о смазывании подшипников. Принимаю для подшипников пластичный смазывающий материал.

6. Для предотвращения вытекания смазки внутрь корпуса и вымывания пластичного смазывающего материала жидким маслом из зоны зацепления устанавливаю мазеудерживающие кольца.

7. Размеры шкива ременной передачи:

8. Из первого этапа компоновки имею:

для быстроходного вала

для промежуточного вала

для тихоходного вала

![]() 1. Выбор электродвигателя и кинематический расчет.doc

1. Выбор электродвигателя и кинематический расчет.doc

Подобрать электродвигатель и выполнить кинематический расчет учитывая следующие исходные данные:

окружная сила на барабане Ft=29 кН

окружная скорость барабана V=124 мс

диаметр барабана D=0380 м

1. Мощность на выходном валу привода [1 с.5]

2. Коэффициент полезного действия привода

Принимаю к.п.д. [с.6 табл. 1]:

зубчатой конической передачи ;

зубчатой цилиндрической передачи ;

одной пары подшипников ;

3. Требуемая мощность электродвигателя [1 с.6]

4.Выбираю трёхфазный асинхронный короткозамкнутый

электродвигатель серии 4А112М4УЗ основного исполнения по ГОСТ 19523-81 у которого:

5. Передаточное отношение [1 с.8]

где - частота вращения вала электродвигателя;

- частота вращения выходного вала привода [1 с.6]

6. Разбиваю передаточное отношение по ступеням в соответствии с рекомендациями [1 с.8 табл. 2]

Согласно [1 с.8 табл. 2] предварительно принимаю тогда:

Принимаю по ГОСТ 2185 для двухступенчатого редуктора передаточное число редуктора

7. Отклонение передаточного отклонения от заданного

8. Угловая скорость вращения всех валов:

вала электродвигателя

быстроходного вала редуктора

промежуточного вала редуктора

тихоходного вала редуктора

9. Мощность на валах:

на валу электродвигателя

на быстроходном валу редуктора

на промежуточном валу редуктора

на тихоходном валу редуктора

10. Вращающие моменты на валах:

![]() 5. Предварительный расчет валов.doc

5. Предварительный расчет валов.doc

Предварительный расчет валов выполняю на кручение по пониженному допускаемому напряжению с учетом деформации изгиба и концентрации напряжений.

1. Быстроходный вал.

Определяю диаметр входного конца вала редуктора:

Диаметр вала округляю до ближайшего значения линейного размера. Принимаю .

Ориентировочно диаметр вала в месте установки подшипника

где - глубина шпоночного паза в ступице.

Диаметр буртика под подшипник:

где - координата фаски подшипника

Шестерню выполняю за одно целое с валом.

2. Промежуточный вал.

Диаметр вала под колесом при

Для удобства установки зубчатых колес на валу целесообразно предусмотреть буртики диаметр которых:

где - размер фаски ;

Ширину буртика принимаю

Диаметр выходного конца вала при :

Если диаметр впадин зубьев шестерни

то с целью экономии материала вала шестерню выполняю насадной.

Диаметр вала под подшипник:

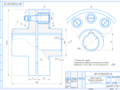

![]() Вал-шестерня деталь.cdw

Вал-шестерня деталь.cdw

Нормальный исходный контур

Коэффициент смещения

Ширина венца шестерни

Острые кромки зуба притупить

Неуказаные радиусы скруглений 5 max

Неуказаные пределы отклонения размеров h14.

![]() Муфа.cdw

Муфа.cdw

отверстия- по Н14; валы- по остальные по

![]() Колесо коническое дет.cdw

Колесо коническое дет.cdw

Нормальный исходный контур

Коэффициент смещения

Острые кромки зуба притупить

Неуказаные радиусы скруглений 5 max

Неуказаные пределы отклонения размеров H14.

![]() редуктор новый.cdw

редуктор новый.cdw

Рекомендуемые чертежи

- 17.04.2018