Расчет: аппарат емкостной ГЭЭ-63.0, 6-1-У-05

- Добавлен: 25.01.2023

- Размер: 980 KB

- Закачек: 0

Описание

Состав проекта

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

- AutoCAD или DWG TrueView

- Microsoft Word

Дополнительная информация

![]() Спецификация (рамка 15).dwg

Спецификация (рамка 15).dwg

![]() Тех. задание.doc

Тех. задание.doc

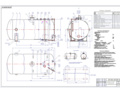

Аппарат емкостной цельносварной типа ГЭЭ

Объем номинальный м3 63

Давление рабочее МПа 0595

Температура рабочая °С 160

жидкая плотностью 200 кгм3

взрывобезопасная пожаробезопасная вредная среда 4 класса опасности

Материал корпуса аппарата 09Г2С

Скорость коррозии ммгод не более 01

Число циклов нагружения за весь

срок службы не более 1000

Содержание курсовой работы

Согласно “Методическим указаниям к выполнению курсовой работы ".

Перечень графического материала

Чертеж общего вида аппарата 2 листа формата А1

Перечень составных частей 1 лист формата А4

Ведомость курсовой работы 1 лист формата А4

Срок представления выполненной курсовой работы: .05.2007

![]() Спецификация (рамка 40).dwg

Спецификация (рамка 40).dwg

Поворотное устройство

Днище эллиптическое

![]() Апарат емкостной лист 1.dwg

Апарат емкостной лист 1.dwg

при поставке аппарата со стальными опорами

показанной на чертеже. Строповые устройства и их приварку к аппарату

испытать на прочность соответственно ГОСТ 13716-73.

Строповку аппарата проводить соответственно схеме строповки

Аппарат должен быть теплоизолирован. Размещение втулок для крепления

проверить гидравлическим испытанием. Величина пробного давления

Прочность и герметичность аппарата

сварных и разъемных соединений

Сварные швы подвергнуть контролю ультразвуковой дефектоскопией

Сварку проводить соответственно требованиям ОСТ 26-3-87

согласно требованиям ОСТ 26-291-87 "Сосуды и аппараты стальные сварные.

испытание и поставку емкостного аппарата проводить

Технические требования

теплоизоляции - по ГОСТ 17314-81.

соответственно п.4 технической характеристики.

Основной материал аппарата - 09Г2С

Аппарат подлежит ведению органов Госнадзорохрантруда

Сварка в химическом машиностроении. Общие положения".

Общие технические условия".

Труба передавливания

Установка предохранительного клапана

Установка уравнемера

Установка колонки указателя уровня трубчатого типа

Установка термометра

Установка уравнемера типа УБ

Группа аппарата по ГСТУ 3-17-191-2000

аппарата в рабочем состоянии

Прибавка для компенсации коррозии

Число циклов нагружения за весь срок службы

Расчетный срок эксплуатации

Техническая характеристика

Аппарат предназначен для приема

![]() Титульный лист.doc

Титульный лист.doc

Пояснительная записка

![]() Ведомость курсового проекта.dwg

Ведомость курсового проекта.dwg

![]() Курсовой +.doc

Курсовой +.doc

Выбор основных конструкционных материалов

Расчеты на прочность жесткость и устойчивость

1 Определение расчетных параметров

1.1 Расчетная температура

1.2 Допускаемые напряжения

1.3 Рабочее расчетное и пробное давления

1.4 Коэффициент прочности сварных швов

1.5 Прибавки к расчетным толщинам конструктивных элементов

2 Расчет цилиндрической обечайки

2.1 Расчет толщины стенки обечайки

2.2 Определение допускаемого давления

2.3 Проверка условий применения расчетных формул

3 Расчет эллиптических днищ

3.1 Расчет толщины днища

3.2 Определение допускаемого давления

3.3 Проверка условий применения расчетных формул

4 Расчет укрепления отверстий

4.1 Расчет диаметра одиночного отверстия не требующего укрепления

4.2 Расчет укрепления одиночных отверстий

4.3 Учет взаимного влияния отверстий

4.4 Расчет перемычки

5 Расчет фланцевого соединения люка

5.1 Определение расчетных параметров

5.2 Расчет вспомогательных величин

5.4 Расчет болтов (шпилек)

5.5 Расчет прокладки

5.6 Расчет фланца на прочность

5.7 Требования к жесткости (герметичности)

5.8 Расчет крышки люка (при необходимости)

7 Выбор строповых устройств

Назначение и описание конструкции аппарата.

Аппарат емкостной ГЭЭ-63.06-1-У-05 предназначен для приема хранения и выдачи жидких и газообразных сред при условном давлении в аппарате 06 МПа.

Выдача жидких сред может осуществляться как самотеком так и передавливанием среды сжатым воздухом технологическим или инертным газом.

Аппарат представляет собой горизонтальный цельносварной цилиндрический сосуд с эллиптическими отбортованными днищами с технологическими штуцерами и штуцерами для подсоединения контрольно-измерительных устройств. Обозначение и назначение штуцеров их условный проход и условное давление приведены в таблице штуцеров на чертеже общего вида аппарата. Условное обозначение аппарата: Г - горизонтальный Э Э - с двумя эллиптическими днищами 63 - номинальный объем 06 - условное давление 1 - без теплообменного устройства У - из низкоуглеродистой стали 05 - Сталь 09Г2С.

Аппарат оборудован люком для осмотра внутренней поверхности аппарата его чистки и ремонта.

Аппарат устанавливается на опорные лапы. На корпусе аппарата имеются две цапфы для строповки аппарата. Схема строповки приведена на чертеже общего вида аппарата.

Аппарат теплоизолирован втулки для крепления теплоизоляции размещаются согласно ГОСТ 17314-81.

Конструкцией аппарата предусмотрена возможность заземления его во время эксплуатации а также возможность приварки к аппарату наружных лестниц и площадок обслуживания.

Рисунок 1 – Аппарат емкостной горизонтальный

Выбор основных конструкционных материалов.

Материалы для изготовления корпуса аппарата выбираются с учетом свойств рабочей среды в аппарате давления и температуры [1]. Для взрывобезопасных пожаробезопасных вредных сред 4 класса опасности при условном давлении в аппарате 06 МПа и рабочей температуре 160 °С для изготовления корпуса аппарата принята сталь 09Г2С ГОСТ 5520-79 [1].

Материал труб для изготовления патрубков штуцеров - сталь 09Г2С ГОСТ 5520-79 материал трубопроводных фланцев - сталь 09Г2С ГОСТ 5520-79[3].

Обечайка люка изготавливается из листового проката из стали 09Г2С ГОСТ 5520-79 фланец люка - 09Г2С ГОСТ 5520-79[8].

Материал крепежных изделий (болтов) по рекомендациям [7] для фланцев штуцеров из углеродистых сталей - Сталь 35 ГОСТ 1050-88 для гаек - Сталь 20 ГОСТ 1050 - 88.

Материал крепежных изделий для фланцевого соединения люка: болтов и гаек - 09Г2С ГОСТ 5520-79.

Материал прокладок - паронит ПОН 2.0 ГОСТ 481-80. [4]

Материал опорных лап и цапф для строповки - ВСт3сп5 ГОСТ 380-94. [5]

Расчеты на прочность жесткость и устойчивость.

1 Определение расчетных параметров.

Определение расчетных параметров.

1.1. Расчетная температура.

Определим расчетную температуру:

1.2. Допускаемые напряжения.

Из приложения А для стали 09Г2С определим допускаемые напряжения: МПа

1.3. Рабочее расчетное и пробное давления.

Давление в сосуде во время действия предохранительного клапана

определяем по формуле:

Расчетное давление без учета гидростатического по формуле:

Гидростатическое давление среды определяем по формуле:

rс = 2000 кгм3 - плотность среды

g = 981 мс - ускорение свободного падения

Высота столба жидкости в аппарате

h1 = 28 м - высота столба жидкости в аппарате

h2 = 009 м - высота столба жидкости в штуцере выхода среды

Hс = 28 + 009 = 289м

Pг = 2000 × 981 × 289 × 10-6 = 0057 МПа

Так как гидростатическое давление составляет более пяти процентов от

рабочего давления 005 × Рраб = 005 × 052 = 0026 МПа

26 МПа 0057 МПа то принимаем расчетное давление с учетом гидростатического

Пробное давление при котором проводится испытание аппарата:

Гидростатическое давление воды при гидроиспытании МПа

Рг.воды = rводы × g × Нr × 10-6

Высота столба воды в аппарате при гидроиспытании

h1 = 28 м - диаметр аппарата

h2 = 009 м - высота столба жидкости в штуцере выхода среды

h2 = 025 м - высота столба жидкости в люке

Нr = 28 + 009 + 025 = 314м

Рг.воды = 1000 × 981 × 314 × 10-6 = 0031 МПа

5 × Рпр = 005 × 086 = 0043МПа

Гидростатическое давление воды менее 5% от давления гидроиспытания следовательно не учитывается при определении давления гидроиспытания.

При выполнении условия

Рпр 135 × Р × [s]20 [s](6)

расчет аппарата в условиях испытания проводить не требуется

5 × Рр × [s]20 [s] = 135 × 0538 × 1961695 = 089 МПа

6 МПа 089 МПа условие выполняется.

1.4. Коэффициент прочности сварных швов

Для определения коэффициента прочности сварных соединений необходимо установить группу сосуда в зависимости от расчетного давления температуры стенки и характера рабочей среды по таблице 2 [1].

Для заданных условий группа сосуда - 4.

По таблице 3 [1] определяем длину контролируемого участка швов –25%. По таблице 4 [1] для стыковых швов с двусторонним сплошным проваром выполняемых автоматической полуавтоматической сваркой или вручную значение коэффициента прочности сварных швов принимаем равным 09.

1.5. Прибавки к расчетным толщинам конструктивных элементов.

Прибавку к расчетным толщинам определяем по формуле:

где С1 – прибавка для компенсации коррозии и эрозии мм

С2 – прибавка для компенсации минусового допуска мм

С3 – прибавка технологическая мм

Прибавка для компенсации коррозии и эрозии принимается с учетом условий эксплуатации расчетного срока службы скорости коррозии.

Прибавка определяется по формуле:

где П – скорость проникновения коррозии ммгод;

– срок службы аппарата лет;

Сэ – прибавка для компенсации эрозии мм (прибавка для компенсации эрозии .)

2. Расчет цилиндрической обечайки.

2.1. Расчет толщины стенки обечайки.

Рисунок 2 – Обечайка аппарата

Расчетная толщина стенки обечайки мм

Материал обечайки: Сталь 09Г2С

Р = 0595 МПа - расчетное внутреннее избыточное давление

t = 160° С - расчетная температура среды в аппарате

D = 2800 мм - внутренний диаметр обечайки аппарата

[s]= 1695 МПа - допускаемое напряжение для материала обечайки при расчетной температуре

jр =09 - коэффициент прочности продольных сварных швов

Исполнительная толщина стенки обечайки:

С = 28 мм - сумма прибавок к расчетной толщине стенки на коррозию и

S ³ 547 + 28 = 827 мм

S = 10 мм - исполнительная толщина стенки обечайки

2.2.Определение допускаемого давления.

Допускаемое избыточное давление

Условие прочности выполняется.

2.3. Проверка условий применения расчетных формул.

Условие применения формул :

Условие применения формул выполняется.

3. Расчет эллиптического днища.

Рисунок 3 – Эллиптическое днище

3.1. Расчет толщины стенки днища.

Расчетную толщину стенки днища определяем по формуле:

учитывая что радиус кривизны в вершине днища по внутренней поверхности для стандартных эллиптических днищ R = D.

Исполнительную толщину стенки днища рассчитываем по формуле:

с учетом прибавок на коррозию С1 и минусовой допуск С2:

Исполнительную толщину эллиптического днища принимаем:

3.2. Определение допускаемого давления

Для принятой толщины допускаемое внутреннее избыточное давление рассчитываем по формуле:

Условие прочности выполняется:

3.3 Проверка условий применения расчетных формул.

Проверяем условие применения расчетных формул:

4 Расчет укрепления отверстий.

4.1.Расчет диаметра одиночного отверстия не требующего укрепления.

Расчетный диаметр одиночного отверстия не требующего укрепления при наличии избыточной толщины стенки сосуда

где Sp = 547 мм - расчетная толщина укрепляемого элемента мм

S - исполнительная толщина укрепляемого элемента мм

С - сумма прибавок к расчетной толщине мм

Dp - расчетный диаметр укрепляемого элемента мм

Для цилиндрической обечайки корпуса:

Для эллиптического днища аппарата:

где х - расстояние между осями днища и штуцера мм

Для штуцера Б при х = 960 мм

Расчетная толщина эллиптического днища в месте расположения штуцеров:

Для штуцера Л х находим как гипотенузу:

4.1.1. Проверка необходимости укрепления отверстий обечайки

Отверстие не требует укрепления если выполняется условие

где - расчетный диаметр отверстия.

Для штуцеров указателя уровня И1 И2 (dУ = 20 мм) расположенных на цилиндрической обечайке ось которых не совпадает с нормалью к поверхности расчетный диаметр. Для штуцера И1 И2 принята труба 253 .

Рисунок 4 – Расчетная схема размещения штуцеров.

где d - внутренний диаметр штуцера мм

t - длина отверстия в окружном направлении определяемая в соответствии с рисунком 3 мм

Внутренний диаметр штуцера

где dн - наружный диаметр штуцера мм

S1 - толщина стенки штуцера мм.

Для штуцеров И1 И2 при х = 300 мм

Вычисляем значения углов и в соответствии с рисунком 3:

Длина отверстия в окружном направлении равняется:

Сумму прибавок к расчетной толщине стенки штуцера определяем по формуле:

где мм – прибавка для компенсации коррозии и эрозии;

- прибавка для компенсации минусового допуска мм

Для стальных бесшовных труб по стандарту [12] прибавка для компенсации минусового допуска составляет 15 % от толщины стенки трубы.

выполняется следовательно штуцера И1 И2 не требуют дополнительного укрепления.

Для штуцеров М Ж (dУ = 50 мм) расположенных на цилиндрической обечайке ось которых совпадает с нормалью к поверхности принимаем

Расчетная толщина стенки штуцера

Толщина стенки наружной части штуцера

СS = 2 + 015×3 = 245 мм

S1 ³ 0099 + 245 = 2549 мм

= 51 + 2×2549 = 56098 мм

Штуцера М и Ж не требуют укрепления т.к. условие выполняется.

Для штуцера Е и В (dУ = 100 мм) расположенного на цилиндрической обечайке ось которого совпадает с нормалью к поверхности принимаем

СS = 2 + 015×4 = 26 мм

S1 ³ 0185 + 26 = 2785 мм

= 100 + 2×2785 = 10557 мм

Штуцер Е и В не требует укрепления т.к. выполняется условие.

Для люка А (dУ = 500 мм) расположенного на цилиндрической обечайке ось которого совпадает с нормалью к поверхности принимаем 500×8

S1 ³ 089 + 28 = 369 мм

= 500 + 2×369= 50738 мм

Люк А требует укрепления т.к. не выполняется условие.

Для штуцера К (dУ = 50 мм) расположенного на цилиндрической обечайке ось которого не совпадает с нормалью к поверхности принимаем

S1 - толщина стенки штуцера мм

Для штуцера Кпри х = 300 мм

Длина отверстия в окружном направлении равняется

Сумму прибавок к расчетной толщине стенки штуцера определяем по формуле

Штуцер К не требует укрепления т.к. выполняется условие.

Для штуцера З (dУ = 80 мм) расположенного на цилиндрической обечайке ось которого совпадает с нормалью к поверхности принимаем

S1 ³ 0152 + 26 = 2752 мм

= 100 + 2×2752 = 105504 мм

Штуцер З не требует укрепления т.к. выполняется условие.

Для штуцера Д (dУ = 200 мм) расположенных на цилиндрической обечайке ось которых не совпадает с нормалью к поверхности принимаем

Расчетный диаметр отверстия в стенке обечайки для штуцера Д определяем по формуле:

не выполняется следовательно штуцер Д требует дополнительного укрепления.

4.1.2. Проверка необходимости укрепления отверстий расположенных на эллиптическом днище

Для штуцера Л (dУ = 50 мм). расположенных на эллиптическом днище аппарата принимаем трубу 573.

S1 ³ 0098 + 28 = 2898 мм

Для эллиптического днища аппарата расчетный диаметр укрепляемого элемента:

Расчетный диаметр для смещенных штуцеров на эллиптическом днище:

Условие 81 мм 47897мм выполняется:

т.е. штуцер Л не требует укрепления.

Для штуцера Б (dУ = 300 мм) расположенного на эллиптическом днище аппарата принимаем трубу 3258.

Толщина стенки наружной части штуцера:

S1 ³ 055 + 32 = 375 мм

Условие 34985 > 3026 мм не выполняется:

т.е. штуцер Б требует укрепления.

4.2 Расчет укрепления одиночных отверстий.

4.2.1. Расчет укрепления отверстия в обечайке (Dy500) люк А.

Рисунок 5 – Штуцер аппарата

Сталь 09Г2С - материал обечайки

Сталь 09Г2С - материал патрубка люка

Р = 0595 МПа - расчетное давление в аппарате

t = 160° С - расчетная температура среды в аппарате

Dp = 2800 мм - расчетный внутренний диаметр укрепляемого элемента

d = 500 мм - внутренний диаметр люка

S1 = 8 мм - исполнительная толщина стенки люка

j = 1 - коэффициент прочности сварного шва для обечайки

j1 = 1 - коэффициент прочности продольного сварного шва люка

[s] = 1695 МПа - допускаемое напряжение для материала обечайки при расчетной температуре

[s]1 = 1695 МПа - допускаемое напряжение для материала люка при расчетной температуре

Расчетная толщина стенки штуцера определим по формуле:

Расчетная длина внешней части участвующая в укреплении определяется по формуле:

l1 = 250 мм - исполнительная длина внешней части люка

S1 = S3 = 8 мм - исполнительная толщина стенки внутренней части люка

Cs1 = 2 мм - прибавка на коррозию к расчетной толщине внутренней части люка

Проверяем условие укрепления отверстия под люк без применения укрепляющего кольца (А2 = 0) за счет избыточных толщин обечаек корпуса и люка.

Принимаем длину внутренней части люка равной l3 = 0.

В этом случае “избыточный” металл внутренней части штуцера равняется= 0.

Расчетную ширину зоны укрепления рассчитывают по формуле:

“Избыточный” металл внешней части штуцера мм2 определяют по формуле:(30)

- расчетная длина внешней части круглого штуцера участвующая в укреплении отверстия мм

- исполнительная толщина стенки штуцера мм

- расчетная толщина стенки штуцера мм

- сумма прибавок к расчетной толщине внутренней части стенки штуцера мм

- отношение допускаемых напряжений материалов штуцера и укрепляемого элемента.

Так как люк выполнен из того же материала что и обечайка то отношение допускаемых напряжений их материалов по формуле составляет

“Избыточный” металл укрепляемого элемента мм2 участвующий в укреплении отверстия определяют по формуле

- расчетная ширина зоны укрепления в окрестности штуцера или торообразной вставки мм

S - исполнительная толщина стенки укрепляемого элемента мм

- расчетная толщина стенки укрепляемого элемента мм

C - сумма прибавок к расчетной толщине стенки укрепляемого элемента мм

Компенсируемую площадь отверстия мм определяют по формуле:

где: - расчетный диаметр отверстия мм;

- расчетный диаметр мм.

= 500 + 2×28 = 5056 мм.

Расчетный диаметр определяется по формуле :

Условие укрепления люка без использования укрепляющего кольца

не выполняется поэтому производим расчет укрепления люка с применением укрепляющего кольца.

При использовании укрепляющего кольца площадь его сечения приближенно определяется как разность между компенсируемой площадью и суммой “избыточного” металла внешней части люка и укрепляемого элемента (обечайки)

При толщине укрепляющего кольца минимальное значение ширины укрепляющего кольца составит

Принимаем ширину укрепляющего кольца равной мм.

Расчетная ширина укрепляющего кольца

где S2 - исполнительная толщина укрепляющего кольца мм;

l2 - исполнительная ширина укрепляющего кольца мм

Так как укрепляющее кольцо выполнено из того же материала что и обечайка то отношение допускаемых напряжений их материалов составляет

Площадь поперечного сечения укрепляющего кольца участвующую в укреплении отверстия определяем по формуле

где l2р - расчетная ширина укрепляющего кольца мм

S2 - исполнительная толщина укрепляющего кольца мм

х2 - отношение допускаемых напряжений укрепляющего кольца и укрепляемого элемента.

Условие укрепления с учетом укрепляющего кольца

Определяем допускаемое внутреннее избыточное давление для цилиндрической обечайки при значении коэффициента К1 = 1.

Коэффициент понижения прочности определим по формуле:

Допускаемое внутреннее избыточное давление аппарата определяется по формуле:

Условие прочности выполняется МПа

4.2.2. Расчет укрепления отверстия в обечайке (Dy = 200) штуцера Д .

Расчетная толщина стенки штуцера определим по формуле

Расчетная длина внешней части участвующая в укреплении определяется по формуле

l1 = 145 – исполнительная длина внешней части штуцера

S1 = S3 = 6 мм - исполнительная толщина стенки внутренней части штуцера

Cs1 = 2 мм – прибавка на коррозию к расчетной толщине внутренней части штуцера

Проверяем условие укрепления отверстия под штуцер без применения укрепляющего кольца (А2 = 0) за счет избыточных толщин обечаек корпуса и люка.

Принимаем длину внутренней части штуцера равной l3 = 0.

“Избыточный” металл внешней части штуцера мм2 определяют по формуле

- расчетная длина внешней части круглого штуцера участвующая в укреплении отверстия мм;

- исполнительная толщина стенки штуцера мм;

- расчетная толщина стенки штуцера мм;

- сумма прибавок к расчетной толщине внутренней части стенки штуцера мм;

Так как люк выполнен из другого материала что и обечайка то отношение допускаемых напряжений их материалов по формуле составляет

где: - расчетная ширина зоны укрепления в окрестности штуцера или торообразной вставки мм;

S – исполнительная толщина стенки укрепляемого элемента мм;

- расчетная толщина стенки укрепляемого элемента мм;

C – сумма прибавок к расчетной толщине стенки укрепляемого элемента мм.

= 207 + 2×29 = 2128 мм.

Расчетный диаметр определяется по формуле:

Условие укрепления штуцера без использования укрепляющего кольца

где S2 – исполнительная толщина укрепляющего кольца мм;

l2 – исполнительная ширина укрепляющего кольца мм

Площадь поперечного сечения укрепляющего кольца участвующую в укреплении отверстия определяем по формуле:

S2 – исполнительная толщина укрепляющего кольца мм;

х2 – отношение допускаемых напряжений укрепляющего кольца и укрепляемого элемента.

Условие прочности выполняется Мпа

4.2.3. Расчет укрепления отверстия на эллиптическом днище (Dy = 300) штуцера Б.

l1 = 70 – исполнительная длина внешней части штуцера

S1 = S3 = 8 мм - исполнительная толщина стенки внутренней части штуцера

= 309 + 2×32 = 3154 мм.

При использовании укрепляющего кольца площадь его сечения приближенно определяется как разность между компенсируемой площадью и суммой “избыточного” металла внешней части люка и укрепляемого элемента (днища)

4.3.Учет взаимного влияния отверстий.

Рисунок 6 – Влияние двух отверстий.

Отверстие считается одиночным если расстояние между наружными поверхностями близлежащих штуцеров удовлетворяет условию

где b - фактическое расстояние между наружными поверхностями близлежащих штуцеров мм;

и - расчетные диаметры укрепляемого элемента по центрам укрепляемых отверстий мм;

S - толщина укрепляемого элемента мм;

С - сумма прибавок к толщине укрепляемого элемента мм.

Проверяем являются ли отверстия одиночными т.е. выполняется ли условие. Вычисляем правую часть неравенства:

Для цилиндрической обечайки:

Определяем фактическое расстояние b между наружными поверхностями штуцеров.

Для люка А и штуцера М:

выполняется следовательно эти отверстия являются одиночными.

Для штуцера М и штуцера Е:

выполняется следовательно эти отверстия являются одиночными.

Для штуцера Е и штуцера К:

Для штуцера Е и штуцера Д:

Для штуцера Ж и штуцера К:

Для штуцера Ж и штуцера Д:

Для штуцера В и штуцера З:

Для эллиптического днища:

Для люка Б и штуцера Л:

не выполняется следовательно эти отверстия являются взаимовлияющими.

4.4 Расчет перемычки.

Определяем допускаемое давление для перемычки между двумя близлежащими штуцерами Б и Л по формуле:

где V1 - коэффициент понижения прочности

Коэффициент К3 для цилиндрических и конических обечаек определяется по формуле

где – угол между осями штуцеров М2 и Б находим как косинус угла между прилежащим катетом и гипотенузой.

выполняется. Перемычка между штуцером Б и штуцером Л не требует дополнительного укрепления.

5.Расчет фланцевого соединения люка.

По расчетному давлению P = 0595 МПа и расчетной температуре t = 160ºC для аппарата 4 группы по отраслевому стандарту [12] принимаем люк исполнения 2 с плоским приварным фланцем из стали 09Г2С с гладкой уплотнительной поверхностью. В соответствии со стандартом [3] принимаем фланцы на условное давление МПа допускаемое расчетное давление для которых при расчетной температуре составляет Р = 0979 МПа что больше расчетного. Условное обозначение выбранного люка:

Люк 2–500–1–1 ОСТ 26–2002–83.

Конструкция и размеры люка и его элементов в соответствии со стандартами [4] [8] [12] [13] приведены на рисунке. Во фланцевом соединении с гладкой уплотнительной поверхностью применяем паронитовую прокладку исполнения 2 по стандарту [8].

Так как расчетная температура стенки аппарата составляет t = 160ºC аппарат и фланцевое соединение должны быть теплоизолированы.

Внутренний диаметр обечайки люка D мм500

Наружный диаметр фланца Dн мм640

Диаметр болтовой окружности Dб мм600

Толщина обечайки люка S0 мм8

Толщина фланца люка в месте уплотнения hф мм35

Толщина крышки люка Sкр мм26

Толщина крышки люка в месте уплотнения hкр мм23

Толщина крышки люка на наружном диаметре кр мм23

Наружный диаметр прокладки D1 мм563

Внутренний диаметр прокладки D2 мм533

Толщина прокладки hп мм2

Диаметр болтов dб ммМ20

Площадь поперечного сечения болта fб мм2225

Количество болтов n шт24

Прибавка для компенсации коррозии втулки с мм2

Прибавка для компенсации коррозии крышки c1 мм2

Коэффициент прочности фланца и крышки j 1

Rефл20 = 300 МПа - минимальное значение предела текучести для материала фланца и крышки при 20 ºС.

Rефл = 2547 МПа - минимальное значение предела текучести для материала фланца и крышки при расчетной температуре t = 160 ºС

Rmфл20 = 470 МПа - минимальное значение временного сопротивления для материала фланца и крышки при 20 ºС

Rmфл = 4318 МПа - минимальное значение временного сопротивления для материала фланца и крышки при расчетной температуре t = 160 ºС

Ефл20 = 199000 МПа - модуль продольной упругости для материала фланца

Ефл = 185000 МПа - модуль продольной упругости для материала фланца при расчетной температуре t = 160 ºС

Екр20 = 199000 МПа - модуль продольной упругости для материала крышки при 20 ºС.

Екр = 185000 МПа - модуль продольной упругости для материала крышки при расчетной температуре t =160 ºС

[s]фл20 = 196 МПа - допускаемое напряжение для материала фланца и крышки при 20 ºС

[s]фл = 1695 МПа - допускаемое напряжение для материала фланца и крышки при расчетной температуре t = 160 ºС

aфл = 00000136 1 град - коэффициент линейного расширения материала фланца при расчетной температуре t = 160 ºС

aкр = 00000136 1град - коэффициент линейного расширения материала крышки при расчетной температуре t = 160 °С

[s]б20 = 130 МПа - допускаемое напряжение для материала болтов при 20 ºС.

Еб20 = 199000 МПа - модуль продольной упругости для материала болтов

k = 0 9 - коэффициент обжатия прокладки

m = 25 - коэффициент удельного давления на прокладку

[s] = 130 МПа - допускаемое удельное давление прокладки

Рисунок 7 – Люк аппарата.

а – люк; б – крышка люка; в – фланец; г – прокладка

5.1. Определение расчетных параметров.

Расчетная температура болтов °С

tб = 097 ×160 = 155 ºC

[s]б = 1216МПа - допускаемое напряжение для материала болтов при расчетной температуре t = 155 ºС

Еб = 185500 МПа - модуль продольной упругости для материала болтов при расчетной температуре t = 155 ºС

aб= 000001154 1град - коэффициент линейного расширения материала болтов при расчетной температуре t = 155 ºС

Допускаемые напряжения для материала фланца МПа

в сечении S0 в рабочих условиях:

[s ] = [ 45 - 20 × (Rефл Rтфл) ] × [s]фл(47)

в сечении S0 в условиях затяжки

[s ] = [ 45 - 20 × (Rефл20 Rтфл20) ] × [s]фл20(48)

5.2. Определение вспомогательных величин.

Исполнительная ширина прокладки мм

Эффективная ширина прокладки

Средний диаметр прокладки мм

Dсп = (Dнп + Dвп)2 (51)

Dсп = (563 + 533)2 = 548 мм

Линейная податливость прокладки ммН

Расчетная длина болта мм

где lб0 = кр + hп + hф = 23 + 2 + 35 = 60 мм

Податливость болтов ммН

Эквивалентная толщина втулки мм

Угловая податливость фланца 1Нмм

Угловая податливость плоской крышки 1Нмм

Плечи моментов сил мм

Коэффициент жесткости фланцевого соединения с плоской крышкой

5.3. Расчет нагрузок

Равнодействующая внутреннего давления н

Реакция прокладки в рабочих условиях Н

где коэффициент удельного давления на прокладку

Нагрузка возникающая от температурных деформаций фланцевого соединения Н

Так как нагрузка возникающая от температурных деформаций при определении болтовой нагрузки она не учитывается.

Болтовая нагрузка в условиях монтажа Н

Рб1 – болтовая нагрузка от совместного действия давления осевой сжимающей силы и изгибающего момента Н

Рб2 – болтовая нагрузка необходимая для начального смятия прокладки Н

Рб3 – болтовая нагрузка из условия обеспечения прочности болтов Н

F = 0 H – внешняя осевая сила

М = 0 Н - внешний изгибающий момент

При отсутствии внешнего осевого усилия F и внешнего изгибающего момента M болтовая нагрузка МПа определяется по формуле:

Болтовую нагрузку определяем по формуле:

Болтовую нагрузку необходимую для начального смятия прокладки определяем по формуле:

Удельное давление обжатия прокладки из паронита

Болтовую нагрузку из условия обеспечения прочности болтов определяем по формуле:

Болтовую нагрузку в условиях монтажа определяем по формуле:

5.4. Расчет болтов (шпилек).

Условие прочности болтов

Условие прочности болтов в условиях монтажа соблюдается.

где Рб - приращение нагрузки в болтах в рабочих условиях Н

Условие прочности болтов в рабочих условиях выполняется.

5.5. Расчет прокладки

Условие прочности мягких прокладок

Условие прочности прокладки выполняется.

5.6. Расчет фланца на прочность

угол поворота фланца при затяжке соединения рад.

Приращение угла поворота фланца в рабочих условиях рад

Меридиональные напряжения в цилиндрической обечайке при затяжке

фланцевого соединения для плоских приварных фланцев МПа

на наружной поверхности втулки:

На внутренней поверхности втулки:

на наружной поверхности втулки

на внутренней поверхности втулки

Приращение меридиональных напряжений в цилиндрической втулке в рабочих условиях для плоских фланцев МПа

на наружной поверхности обечайки:

Окруженные напряжения в цилиндрической втулке при затяжке

соединения для плоских фланцев МПа

Приращения окружных напряжений в цилиндрической

втулке в рабочих условиях для плоских приварных фланцев МПа

на внутренней поверхности втулки:

Условие прочности фланца при расчете статической прочности

при затяжке соединения

Условие статической прочности фланца при затяжке выполняется

Условие статической прочности фланца в рабочих условиях выполняется

5.7. Требования к жесткости фланцевого соединения

условие жесткости (герметичности) фланцевого соединения

- допускаемый угол повторного фланца рад

для плоских приварных фланцев в рабочих условиях

032+000123 = 000443 рад

Условие жесткости фланцевого соединения выполняется

5.8. Расчет крышки люка.

Расчетная толщина плоской крышки круглой крышки с дополнительным

- коэффициент ослабления крышки отверстиями

- безразмерный коэффициент

- расчетный диаметр крышки

- диаметр болтовой окружности

Н - реакция прокладки

Н - болтовая нагрузка

Н - равнодействующая внутреннего давления

Расчетная толщина крышки в центральной части мм

Исполнительная толщина крышки в центральной части мм

Принимаем толщину плоской крышки в центральной части

Толщина плоской крышки в месте уплотнения мм

Fбр- болтовая нагрузка в рабочих условиях Н

Fбм- болтовая нагрузка в условиях монтажа Н

[]р = []фл =1695 МПа - допускаемое напряжение для материала

крышки в рабочих условиях

[]м = []фл20 = 196 МПа - допускаемое напряжение для материала

крышки в условиях монтажа

Принимаем толщину плоской крышки в месте уплотнения

Допускаемое давление для плоской крышки с дополнительным

краевым моментом МПа

Условие прочности крышки выполняется.

Выбираем одну подвижную и одну неподвижную опоры.

m = 107180 кг - масса аппарата в рабочих условиях

n = 2 - количество опор

М = 0 Н·мм - изгибающий момент действующий на днище в сечении где расположены опорные узлы.

Вертикальное усилие действующее на опорную лапу кН

Выбираем седловую неподвижную опору с нагрузкой 750 кН

Опора 750 – 1446 – II ОСТ 26209193

Выбираем седловую подвижную опору с нагрузкой 750 кН

Опора II 750 – 1446 – II ОСТ 26209193

7. Выбор строповых устройств

Строповка аппарата осуществляется за 4 цапфы.

Рисунок 8 – Схема строповки аппарата

m = 9745 кг – масса аппарата;

Вес аппарата в условиях монтажа Н

Усилие действующее на одно строповое устройство Н

n = 4 количество строповых устройств

Принимаем цапфу грузоподъемностью тc из стали марки Ст3сп5 для аппарата радиусом кривизны R= 1700 мм

Цапфа 4 – II – 4 – 1700 Ст3сп5

Конструкция аппарата его основных сборочных единиц и расчеты выполнены в соответствии с действующей в химическом машиностроении нормативно-технической документацией.

Расчеты аппарата на прочность жесткость и устойчивость выполнены в полном объеме и подтверждают работоспособность разработанной конструкции аппарата.

Емкостные стальные сварные аппараты. Каталог. - М.: ЦИНТИ химнефтемаш 1982г -76с.

ГОСТ 6533-78. Днища эллиптические отбортованные стальные для сосудов аппаратов и котлов. Основные размеры. - М; Издательство стандартов 1985 - 37с.

ГОСТ 12815 - 80 - ГОСТ 12820- 80. Фланцы стальные плоские приварные на Ру от 01 до 25 МПа. Общие технические требования. Конструкция и размеры - М.: Издательство стандартов 1985 - 16с.

ГОСТ 28759.1 - 90 - 28759.8 - 90. Фланцы сосудов и аппаратов и прокладки к ним. Конструкция и размеры. Технические требования. -М: Издательство стандартов 1991.

АТК 24.200.03-90. Опоры-стойки вертикальных аппаратов. Типы конструкции и размеры - М.: Издательство стандартов 1991 - 11с.

ОСТ 26 - 2002 - 83. Люки с плоскими крышками стальных сварных сосудов и аппаратов. Конструкция. 1991 - 13с.

ОСТ 26 - 2008 - 83.Крышки плоские люков стальных сварных сосудов и аппаратов. Конструкция и размеры 1983.-14с.

Методические указания к расчету цилиндрических обечаек выпуклых днищ стальных сварных сосудов и аппаратов для студентов специальности

090220. - Северодонецк СТИ 1988. - 53с.

Методические указания к расчету на прочность укрепления отверстий в обечайках переходах и выпуклых днищах стальных сварных сосудов и аппаратов для студентов по специальности 7.090220-Северодонецк СТИ 1999

Методические указания к расчету на прочность и герметичность фланцевых соединений сосудов и аппаратов в курсовом и дипломном проектировании для студентов по специальности 7.090220-Северодонецк СТИ 1996

Методические указания к выбору строповых устройств для стальных сварных сосудов и аппаратов в курсовом и дипломном проектировании для студентов по специальности 7.090220-Северодонецк СТИ 1994

ГОСТ 8732-78. Трубы стальные бесшовные горячедеформированные. Сортамент. М.: Изд–во стандартов. 1978. – 11 с.

![]() Апарат емкостной лист 2.dwg

Апарат емкостной лист 2.dwg

Рекомендуемые чертежи

- 23.11.2023