Производство известково-шлакового вяжущего

- Добавлен: 24.01.2023

- Размер: 779 KB

- Закачек: 0

Подписаться на ежедневные обновления каталога:

Описание

Производство известково-шлакового вяжущего

Состав проекта

|

|

|

|

|

|

|

|

|

|

Материал представляет собой zip архив с файлами, которые открываются в программах:

- Microsoft Word

- Компас или КОМПАС-3D Viewer

- AutoCAD или DWG TrueView

Дополнительная информация

Контент чертежей

![]() КП ПЗ.doc

КП ПЗ.doc

Характеристика выпускаемого вяжущего

Характеристика сырьевых материалов для производства вяжущего

Выбор и обоснование технологии производства вяжущего

Новое в производстве вяжущего

Технологическая часть

Режим работы предприятия

Расчет производительности предприятия

Расчет состава сырьевой смеси

Расчет потребности предприятия в сырьевых материалах

Выбор технологического оборудования

Расчет складов сырьевых материалов и готовой продукции

Разработка технологии производства вяжущего

Контроль производства и качества выпускаемой продукции

Охрана труда на предприятии

Список используемой литературы

Данный курсовой проект состоит из пояснительной записки состоящей из 44 листа печатного текста включающей 3 таблицы основанной на 5 литературных источниках. Графическая часть состоит из 3 листов формата А1 (технологическая схема производства вяжущего план и разрез отделения сырьевых мельниц состав и свойства шлаков).

Ключевые слова: известково-шлаковое вяжущее известь доменный шлак.

Целью данного курсового проекта было запроектировать технологическую линию по производству известково-шлакового вяжущего производительностью 50000 тонн в год. В работе произведен аналитический обзор информации по производств вяжущего и технологические расчеты.

Самым древним в истории развития техники является производство строительных материалов. Строительные материалы необходимы для постройки зданий мостов туннелей плотин и других сооружений.

В глубокой древности первые каменные строения складывали насухо из больших часто неотесанных камней плотно пригонявшихся друг к другу. Однако такие постройки были непрочными. Примерно 3 тысячи лет назад для связывания отдельных камней стали применять вяжущие вещества первыми из которых были гипс и известь.

Вяжущими веществами называются порошкообразные материалы которые при смешивании с водой образуют пластичную массу со временем затвердевающую в прочное камневидное тело.

В Древнем Риме потребности строительной техники вызвали широкое производство извести для применения ее в кладочных и штукатурных растворах. Этому способствовало открытие важного свойства извести —способности в смеси с тонкоизмельченными добавками продуктов вулканических извержений (туф пемза пепел) или недообожженного глиняного кирпича затвердевать не только в воздушно-сухих условиях но и в воде. Добавки обеспечивающие водостойкость вяжущего получили название гидравлических.

В России первый завод изготовляющий известковое вяжущее с гидравлическими добавками в виде толченого кирпича (цемянки) был построен в Москве в конце XVII в.

В начале XVIII в. было получено новое ценное вяжущее — гидравлическая известь. Было замечено что известняки содержащие глинистые примеси после обжига и тонкого измельчения медленно гасятся и приобретают способность затвердевать в воде. Гидравлическую известь стали применять для кладки фундаментов зданий подземных и гидротехнических сооружений. Это привело к еще более значительному расширению производства извести.

С начала XX столетия объем известковых строительных растворов в индустриальном строительстве стал постепенно уменьшаться. Известковые растворы с успехом вытесняются из строительной практики такими эффективными вяжущими как высокопрочный и водостойкий портландцемент быстро твердеющий и более дешевый строительный гипс. Однако потребность в извести продолжает увеличиваться. Это объясняется тем что известь получила широкое применение как основной компонент многочисленных технологических процессов.

1.Характеристика выпускаемого вяжущего

Известково-шлаковым вяжущим называется гидравлическое вяжущее вещество получаемое путем совместного измельчения высушенного доменного гранулированного шлака с известью или путем тщательного смешения в сухом виде этих материалов предварительно раздельно измельченных. Содержание извести составляет 10—30%. Обычно применяют добавку 5% гипса; для получения более интенсивно твердеющего цемента в его состав вводят 10—15% портландцемента. Для производства известково-шлакового вяжущего применяют как негашеную (кипелку) так и гашеную известь (пушонку). Предпочтительнее использовать негашеную известь так как при этом значительно упрощается производственный процесс. Для известково-шлакового вяжущего можно применять основные и кислые гранулированные доменные шлаки. Качество известково-шлакового вяжущего повышается при использовании шлаков с повышенным значением коэффициента качества а также при более тонком помоле и возможно более тщательном смешении исходных материалов. Дозировки извести и вводимого для улучшения свойств конечного продукта гипса примерно такие же как и у вяжущих на базе извести и активных минеральных добавок. Известково-шлаковое вяжущее используется для производства цементов.

Твердение известково-шлакового цемента обусловлено возбуждающим действием ионов Са2+ ОН1- и SO4- на шлак. Прочность его близка к марке 100. Цемент этот медленно твердеет во влажных условиях. При высыхании в первый месяц твердения образцов прочность падает. Твердение на воздухе допускается только примерно через 15—30 суток после твердения во влажной атмосфере либо в воде. Воздухостойкость известково-шлакового цемента значительно выше воздухостойкости известково-пуццолановых цементов.

Нарастание прочности известково-шлакового цемента при нормальной температуре происходит очень вяло. Этот цемент относится к медленно твердеющим вяжущим. Но в дальнейшем через несколько месяцев при нахождении во влажной среде и если температура воздуха не опускается ниже 10—15° С бетоны на известково-шлаковом цементе могут приобрести значительную прочность.

Твердение существенно замедляется при понижении температуры и наоборот с ее повышением резко ускоряется например при пропаривании и автоклавной обработке бетонов. Это объясняется кособразными значениями температурного коэффициента реакции при образовании высокоосновных гидросиликатов и гидроалюминатов кальция из соединений находящихся в шлаках и добавляемой извести.

При использовании высококачественных шлаков и тонком помоле известково-шлаковый цемент по прочности нередко приближается к портландцементу низких марок. При твердении на воздухе прочность известково-шлакового цемента может понижаться.

В гидратированном известково-шлаковом цементе содержание свободной гидроокиси кальция невелико поэтому он обладает большей стойкостью в пресных и слабосульфатированных водах чем портландцемент. Морозостойкость же известково-шлакового цемента невелика. Этот цемент применяют преимущественно в подземных и подводных конструкциях но редко.

Для известково-шлакового цемента установлены три марки. Этим данным должен удовлетворять предел прочности образцов в 7-дневном возрасте изготовленных из жесткого раствора состоящего из 1 части цемента и 3 частей песка. К тонкости помола известково-шлакового цемента предъявляются такие требования: остаток (по весу) на сите № 200 с 900 отвсм2 не должен превышать 5% а на сите № 90 с 4900 отвсм2 - 25%. Обязательное требование - равномерное изменение объема цемента при его испытании кипячением и в парах воды.

Сроки схватывания известково-шлакового цемента не нормируются; схватывание обычно начинается через 5-6 часов и заканчивается через 12-30 час. после затвердения. Твердение этого цемента должно происходить в воде или во влажной среде. При твердении на воздухе он теряет значительную часть прочности. Известково-шлаковый цемент применяют в условиях допускаемых его маркой и особенностями его твердения. Этот цемент употребляют например при кладке фундаментов оштукатуривании стен подвалов.

2.Характеристика сырьевых материалов для производства вяжущего [6]

Сырьем для производства известково-шлакового вяжущего является основные и кислые доменные гранулированные шлаки известь и гипс.

Для производства извести используются осадочные карбонатные горные породы состоящие из углекислого кальция углекислого магния и различных примесей а также отходы некоторых производств (например сахарных заводов). Карбонатные породы с содержанием углекислого кальция СаСОз не менее 70%. называются известняками.

Известняки образовались в основном из останков живых организмов обитавших миллионы лет назад в морской воде. Скопления скелетов раковин панцирей в состав которых входил углекислый кальций образовали известняковый ил который под действием огромного давления столба воды и вышележащих пластов уплотнялся. Чем больше времени прошло с момента образования таких скоплений тем более плотным является известняк.

Некоторая часть известняков образовалась химическим путем вследствие перехода растворимой в воде двууглекислой соли кальция в нерастворимую углекислую (химические известняки).

В природе встречаются известняки самой разнообразной окраски: белой серой желтой зеленоватой бурой красноватой черной и пестрой. Цвет известняка определяется примесями. Желтоватый бурый красный и коричневый цвет известняка определяется наличием окислов железа и марганца; серый и черный цвет обусловлены примесями битуминозных смол и углистых веществ; зеленоватый связан с наличием в известняке закисных соединений железа. Известняки с матовой поверхностью имеют повышенное содержание магния а с кристаллическим блеском — повышенное содержание кремния. Пахучесть известняка говорит о значительном содержании в нем органических остатков.

Все известняки классифицируют по двум признакам: по структуре т. е. по строению материала и по химическому составу. По структуре различают следующие виды известняков: зернисто-кристаллической известняк или мрамор; плотный известняк; рыхлый известняк; мел; известняковый туф; известняк-ракушечник [2].

Мрамор отличается максимальным содержанием СаС03. Кристаллическая структура в мраморе видна даже невооруженным глазом. Объемный вес мрамора составляет 2600—2800 кГм3г предел прочности при сжатии соответственно 700—1200 кГсм2у коэффициент теплопроводности 28 ккалм ч град.

Мрамор в основном применяется в качестве отделочного материала. Некоторые разновидности мрамора Кольского полуострова а также отходы мрамора (мраморная крошка Карадагских42 карьеров в Азербайджане и др.) используются для обжига на известь.

Плотный известняк имеет тонкозернистую структуру. Такие известняки образовались путем химического осаждения или в условиях спокойного состояния воды на некотором удалении от берегов где отлагались только мельчайшие частицы.

Отдельные виды плотных известняков поддаются полированию и поэтому носят название мраморовидных. Объемный вес известняка находится в пределах 2400—2600 кГм3 твердость по десятибалльной шкале равна 3 предел прочности при сжатии колеблется от 200 до 800 кГсм2 коэффициент теплопроводности 25 ккалм' ч град.

Карьерная влажность мраморов и плотных известняков невысокая— 2—4%. Плотный известняк характеризуется высоким содержанием СаСОз однако иногда имеет значительное количество примесей. Применяется он для производства извести и щебня для строительных работ. Иногда плотный известняк обладает белым цветом и используется как отделочный материал.

Рыхлый известняк состоит из отдельных шаровидных сцементированных зерен известняка внутри которых находятся песчинки и другие посторонние тела. Предел прочности рыхлого известняка значительно ниже чем плотного и составляет 100— 200 кГсм2. Объемный вес известняка в пределах 1800— 2200 кГм3. Влажность доходит до 8—10%. Коэффициент теплопроводности составляет 1—15 ккалм-ч-град. Такие известняки называются оолитовыми. Они встречаются в природе довольно редко. Используются оолитовые известняки в основном для обжига на известь.

Известняковый туф отличается пористостью ноздреватостью структуры и низким пределом прочности при сжатии. Известняковый туф и рыхлые известняки используются в основном при производстве известняковой муки для сельского хозяйства.

Мел или землистый известняк имеет рыхлую структуру. Мел состоит из останков микроскопических организмов и является отложением неглубоких морей. Объемный вес мела находится в пределах 1300—1800 кГм3. Предел прочности при сжатии 40— 80 кГсм2. Карьерная влажность мела колеблется в широких пределах 16—30%. Чистый мел служит высококачественным сырьем для производства извести во вращающихся печах.

Известняк-ракушечник образовался из остатков крупных раковин и относится к мягким пористым карбонатным породам которые используются для обжига на известь во вращающихся печах. Объемный вес ракушечника 800—1800 кГм3; предел прочности при сжатии 100—200 кГсм2; коэффициент теплопроводности 025—04 ккалм ч град.

Кроме углекислого кальция в состав известняков входят углекислый магний и примеси (песок глина и т. п.). Известняки примеси песка и глины в которых не превышают 2% в зависит мости от содержания карбоната магния подразделяются на следующие виды:

известняк чистый кальциевый (мраморовидный известняк чистый мел) с содержанием MgCOe до 2%;

известняк чистый слабо доломитизированный с содержанием MgC03 в пределах 2—7%;

известняк чистый доломитизированный с содержанием MgC03 от 7 до 19%;

чистый доломит с содержанием MgC03 в пределах 45—46%.

Доменные гранулированные шлаки — основной вид сырья при производстве известково-шлакового вяжущего. Их получают в качестве побочного продукта при выплавке чугуна из железной руды в доменной печи. Так же как и чугун их выпускают из печи в расплавленном состоянии причем на 1 т чугуна получается в среднем 06—07 т шлака. Шлаки образуются в результате сплавления находящейся в руде пустой породы с флюсом (карбонаты кальция и магния) и золой кокса и представляют собой силикатный и алюмосиликатный расплавы. Главнейшие факторы определяющие гидравлическую активность доменного шлака— его состав и режим охлаждения шлакового расплава.

В состав доменного шлака входят главным—образом четыре окисла: СаО SiQ2 А1203 MgO суммарное содержание которых обычно превьштает90%. 3начительно меньше в шлаке других соединений: Ti02 MnO FeO CaS MnS FeS. Влияние главных окислов на свойства шлаков сказывается в том что окись кальция и глинозем(последний в особенности) повышают гидравлическую активность шлаков а кремнезем оказывает обратное влияние. Окись магния в небольших количествах может быть признана практически равноценной окиси кальция. Окись магния в шлаках находится в связанном состоянии и не вызывает неравномерности изменения объема известково-шлакового вяжущего.

Свойства доменного гранулированного шлака как компонента известково-шлакового вяжущего характеризуются коэффициентом качества К который определяют по формулам:

при содержании MgO до 10 %

К = %CaO+%Al2O3+%MgOSiO2+%TiO2

при содержании MgO более 10%

К = %CaO+%Al2O3+10SiO2+%TiO2%(MgO-10)

В зависимости от коэффициента качества и содержания некоторых соединений доменные гранулированные шлаки делятся согласно ГОСТ 3476 на три сорта [1].

При нормальной работе доменной печи в шлаках содержится лишь незначительное количество закиси железа — FeO поэтому ее влияние на качество шлака неощутимо. Сернистый кальций в обычно встречающихся количествах (до 7%) повышает активность шлаков. При длительном вылеживании шлаков на воздухе CaS разлагается под действием влаги и углекислоты на СаСОз и H2S. Кроме того часть CaS окисляется в CaS04.

Доменные шлаки металлургических заводов Урала и Сибири резко отличаются от шлаков южных и центральных заводов. В то время как восточные являются типичными кислыми шлаками но богаты глиноземом (до 20%) южные и центральные шлаки наоборот богаче окисью кальция но содержат сравнительно немного глинозема. Шлаки обоих видов используют для производства известково-шлакового вяжущего.

По скорости охлаждения доменные шлаки разделяют на медленно охлажденные в обычных естественных условиях и гранулированные получаемые путем искусственного быстрого охлаждения тем или иным способом. При медленном охлаждении расплава основного доменного шлака он застывает в сплошные каменные глыбы причем успевает в значительной своей части закристаллизоваться. В таких шлаках содержатся силикаты и алюмосиликаты кальция и магния как-то: геленит 2CaO·A двухкальциевый силикат в -форме; псевдоволластонит и волластонит CaO·S ранкинит ЗСаО·2S анортит CaO·A оливины типа 2RO·S магнезиальная шпинель MgO·A монтичеллит CaO·MgO·Si02 небольшое количество стекловидной массы и ряд других веществ.

Доменные шлаки содержащие более 45—46% СаО при медленном охлаждении рассыпаются в тонкий порошок. Медленно охлажденные основные доменные шлаки с преобладающей кристаллической структурой не имеют заметных вяжущих свойств так как из всех перечисленных кристаллических составляющих шлака только двухкальциевый силикат обладает способностью твердеть. Однако и он твердеет медленно а поскольку содержание его в шлаках сравнительно невелико прочность последних низкая.

Грануляция доменных шлаков путем быстрого охлаждения в значительной степени предотвращает их кристаллизацию они приобретают стекловидную структуру и находятся в неустойчивом состоянии. Грануляция также препятствует переходу C2S в неактивную модификацию. Большой запас внутренней химической энергии в стекловидной части гранулированных шлаков а также наличие самостоятельно твердеющего двухкальциевого силиката и способствующего твердению шлака сульфида кальция обусловливает способность основных гранулированных шлаков взаимодействовать с водой и медленно затвердевать.

Однако вяжущие свойства измельченных основных гранулированных шлаков проявляются обычно в недостаточной степени. Кислым же шлакам присущи лишь скрытые (потенциальные) вяжущие свойства. Для активизации вяжущих свойств основных и кислых гранулированных шлаков к ним добавляют ускорители твердения — активизаторы (некоторые щелочи и сульфаты). Щелочным активизатором твердения обычно служит гидрат окиси кальция добавляемый в виде извести или получающийся при гидролизе вводимого портландцемента а также гидрат окиси магния или тот и другой вместе (обожженный доломит). В качестве сульфатных активизаторов используют различные модификации сульфата кальция: двуводный гипс ангидрит полуводный гипс.

Сульфид кальция в кристаллическом виде подвергается гидролизу по реакции: 2CaS+2H20 = Ca(SH)2+Са(ОН)2. Выделяющийся при этом гидрат окиси кальция действует на стекловидную часть шлака как щелочной активизатор. Из шлаков с высоким содержанием глинозема получают более быстротвердеющие цементы чем из шлаков с высоким содержанием кремнезема.

Гипс - древнейший строительный материал известный со времен строительства знаменитых египетских пирамид. Его по праву ценили и ценят за быстрый набор прочности архитектурную выразительность и высокие тепло- и звукоизоляционные свойства пластичность и экологичность как при производстве так и в работе с гипсом строительными смесями на его основе.

Гипс не имеет запаха и является строительным материалом безвредным для здоровья.

Гипс - это негорючий и огнестойкий материал удовлетворяющий самым строгим требованиям пожарной безопасности. Его важнейшим свойством является способность поглощать избыточную влагу и выделять её в окружающую среду при её недостатке чтоспособствует установлению оптимального микроклимата в помещениях что и легло в основу производства сухих смесей и изделий предназначенных для внутренней отделки и при производстве строительных работ.

3.Выбор и обоснование технологии производства вяжущего[3]

Производство известково-шлакового вяжущего включает следующие процессы:

доставка известняка с карьера

дробление известняка

отсев крупной фракции известняка

сушка и дробление гипса и шлака

смешивание извести шлака и гипса в мельнице

транспортировка и складирование

упаковка и отправка потребителю

Известняки добывают обычно открытым способом в карьерах после удаления

верхних покрывающих непродуктивных слоев. Плотные известково-магнезиальные породы взрывают. Полученную массу известняка в виде крупных и мелких кусков погружают в транспортные средства обычно одноковшовым экскаватором. В зависимости от расстояния между карьером и заводом известняк доставляют на завод ленточными конвейерами автосамосвалами железнодорожным и водным транспортом.

Так как размеры глыб добытой горной породы нередко достигают 500 – 800

мм и более то возникает необходимость дробления их и сортировки всей

полученной после дробления массы на нужные фракции. Это осуществляется на дробильно-сортировочных установках работающих по открытому или замкнутому циклу с использованием щековых молотковых и другого типа дробилок. Дробить и сортировать известняк целесообразно непосредственно на карьере и доставлять на завод лишь рабочие фракции.

Обжиг является основной технологической операцией в производстве

воздушной извести. При этом протекает ряд сложных физико-химических

процессов определяющих качество продукта. Целью обжига являются:

) возможно полное разложение СаСО3 и MgCO3 . CaCO3 на СаО MgO и СО2;

) получение высококачественного продукта с оптимальной микроструктурой

Обжигают известняк в различных печах: шахтных вращающихся и кипящего

слоя; используют также установки для обжига известняка во взвешенном

Наибольшее распространение получили шахтные известеобжигательные печи. В зависимости от вида применяемого топлива и способа его сжигания различают шахтные печи работающие:

) на короткопламенном твердом топливе вводимом обычно в шахту

перемежающимися с известняком слоями такой способ обжига называют

пересыпным а сами печи – пересыпными;

) на любом твердом топливе газифицируемом или сжигаемом в выносных

) на жидком топливе;

) на газообразном топливе.

По характеру процессов протекающих в шахтной печи по её высоте

различают три зоны. В верхней части печи - зона подогрева – материал

подсушивается и подогревается раскаленными дымовыми газами и из него

выгорают органические примеси. В средней части печи располагается зона

обжига где температура обжигаемого материала изменяется в пределах 850 -

00 - 900 С; здесь известняк разлагается и из него удаляется углекислый

газ. В зоне охлаждения – нижней части печи – известь охлаждается с 900 до

– 100 С поступающим с низу воздухом который в свою очередь нагревается

и попадает в зону обжига для поддержания горения.

Противоточное движение обжигаемого материала и горячих газов в шахтной

печи позволяет хорошо использовать тепло отходящих газов на подогрев сырья

а тепло обожженного материала – на подогрев воздуха переходящего в зону

обжига. Поэтому пересыпные шахтные печи экономичны по расходу топлива однако известь в них загрязняется золой топлива. Обжиг на природном газе или жидком топливе позволяет значительно улучшить качество извести однако конструкции шахтных печей использующих эти виды топлива требуют усовершенствования особенно в отношении подачи топлива в печь.

Вращающиеся печи для обжига извести позволяют получать мягкообожженную известь высокого качества из известняка и мягких карбонатных пород ( мела туфа ракушечника ) в виде мелких кусков. В них можно механизировать и автоматизировать процессы обжига применять все виды топлива – пылевидное твердое жидкое и газообразное но они отличаются большим расходом топлива повышенными капиталовложениями и расходом электроэнергии.

Весьма эффективным является обжиг в «кипящем» слое обеспечивающий

быструю передачу большого количества тепла от газа к обжигаемому материалу.

Обжигают известь в кипящем слое в реакторе представляющим собой

металлическую шахту разделенную по высоте на 3 – 5 зон. По периферии

реактора расположены горелки для газа или мазута. Многозонность реактора

позволяет получать известь высокого качества при небольшом расходе топлива.

Применение в известковой промышленности установок для обжига карбонатных пород в кипящем слое позволяет рационально использовать большое количество мелких фракций сырья образующихся обычно на карьерах и заводах шахтными и даже вращающимися печами.

Обжиг измельченного известняка во взвешенном состоянии осуществляют в

обжиговых трубах или циклонных топках в которых тонкоизмельченные частички карбонатного сырья увлекаются потоком раскаленных газов и обжигаются. Осаждается обожженная известь из газового потока в пылеосадительных устройствах.

После обжига полученную комовую известь транспортируют ленточным

конвейером со стальной лентой на помол в мельницу одновременно с сушенным и дробленным шлаком и гипсом. После этого готовое вяжущее пневмотранспортом отправляют в силосы.

В данном проекте запроектировано производство известково-шлакового вяжущего которое состоит из транспортирования помола дробления сушки и обжига. Что обусловлено химическим составом сырья.

4. Новое в производстве вяжущего [7]

Современные темпы строительства и возрастающие требования к технологии производства строительных материалов с целью повышения их экономичности и качества способствуют развитию новых технологий и модернизации оборудования. Это направлено на использование природного сырья низкого качества на экономию электроэнергии и охрана окружающей среды.

До последнего времени отечественные вяжущие на основе извести не соответствовали требованиям предъявляемым к ее качеству новейшими строительными технологиями. Речь идет об активности (содержании свободного оксида кальция) постоянстве состава сроке гидратации наличии или отсутствии пережога и пр. Следующим по значимости требованием предъявляемым к извести является постоянство его состава т.к. при изменяющихся качественных показателях невозможен выпуск изделий с постоянными свойствами крайне затруднительно осуществить механизацию и автоматизацию технологических процессов. Оптимальные сроки гашения извести для автоклавных материалов измеренные по методике ГОСТ 9179-77 для технологии силикатного кирпича ограничиваются 5 мин. в производстве плотного силикатного бетона - от 5 до 10 мин. а для изготовления качественного ячеистого бетона - от 10 до 15 мин.

Вводимые мощности вынуждены довольствоваться известью со сроками гашения в лучшем случае до 10 мин. а то и меньше. Это негативно сказывается на качестве производимого продукта ритмике технологического процесса и следовательно на его управляемости

Производителям приходится использовать имеющееся в наличии сырье более низкого качества загрязненное кремнеземом и глинистыми примесями с повышенным содержанием (более 5%) карбоната магния. Также следует отметить что печной парк отечественной известковой промышленности сильно изношен. Перечисленные причины не позволяют при существующем уровне промышленности удовлетворить стремительно растущие потребности. Для кардинального изменения сложившейся ситуации требуется строительство новых производственных мощностей расположенных в непосредственной близости от месторождений чистых карбонатных пород. Сегодня уже можно говорить о том что ситуация меняется к лучшему поскольку такое производство начинают создаваться. Наиболее известный из таких проектов воплощается в жизнь компанией «Домедко-Хакспи». Завод по производству извести и тонкомолотого мела оснащенный самым современным оборудованием строится в Воронежской области. Новое производство базируется на Крупенниковском месторождении разведанном еще в 50-е годы и доразведанном в 70-80-е. Запасы мела подсчитанные по категории С1 составили: балансовые (с влажностью 20%) -26188 тыс. т. забалансовые (с влажностью >20%) - 25954 тыс. т. Исходя из того что проектная мощность этого завода по извести составит 250 тыс. т в год а по тонкомолотому мелу - 90 тыс. т ежегодное потребление сырья карьерной влажности составит 710 тыс. т.

Энергосберегающая скоростная технология производства высококачественной порошковой извести [7.1]

Строительство и успешное освоение “сухого” способа производства цемента из рыхлого и влажного мела и мергеля на Белорусском цементном заводе в Костюковичах навело на мысль что пора и выпуск извести поставить на принципиально новую основу. Идея состоит в том чтобы от медленных вялых процессов тепломассообмена при производстве извести во вращающихся печах и энергоемкого помола в шаровых мельницах перейти к скоростным процессам тепломассообмена при сушке и обжиге на известь тонкомолотого карбонатного сырья во взвешенном состоянии (в газовой суспензии). Для ее реализации использован как собственный опыт приобретенный на Белорусском цементном заводе так и мировая практика: цементные заводы “Хэлм” (Польша) “Себряки” (Россия) и др.Была тщательно изучена кинетика тепломассообмена в теплообменных устройствах первой технологической линии Белорусского цементного завода: дисперсность материала на всех стадиях процесса скорости газовых потоков температурный и газодинамический режимы и т.п.

Концепция принципиально новой технологии состоит в следующем.

Для производства извести используется сырье (мел) природной (карьерной) влажности. В отличие от применяемой ныне технологии воду к сырью дополнительно не добавляют. Сырье заготавливают в сухое время года в открытый или закрытый мелозапасник с целью снижения его влажности и усреднения химсостава.

Усредненное сырье проходит сушку выделение камней и тонкий помол в сушилке-дробилке F.L.Smidth работающей на отходящих газах от скоростного обжигового агрегата. Тонкомолотый сухой мел выделяется из газового потока в циклоне-осадителе гомогенизируется в силосе сырьевой муки и подается в скоростной обжиговый агрегат где обжигается на высокоактивную тонкопорошковую известь. Таким образом высушивается и обжигается на известь не карбонатное сырье с размером кусков 20–40 мм а тонкий порошок диаметр частиц которого составляет доли миллиметра. Это ускоряет процессы сушки и обжига на 2–3 порядка т.е. в 100–1000 раз. Отходящие газы из сушильнообжигового агрегата после циклона-осадителя дымососом направляются в рукавный фильтр для окончательной очистки.

Скоростной обжиговый агрегат имеет ступень нагрева сырьевой муки в циклонном теплообменнике реактор-декарбонизатор циклоносадитель извести и многоступенчатый циклонный холодильник. В реакторе при температуре 950 °С за счет вводимого в него топлива происходит скоростной обжиг нагретой сырьевой муки в горячем воздухе из холодильника – происходит диссоциация СаСО3 на СаО и СО2.

Полученная в реакторе декарбонизаторе известь оседает в циклоне первой ступени (циклоне-осадителе) и попадает в холодильник циклонного типа где охлаждается до 40 °С.

Колоссально развитая поверхность тонкомолотого сырья кроме скоротечности тепломассообмена снижает до минимума перепад температуры между газовой фазой и материалом что исключает пережог извести и потребность футеровки реактора огнеупорами особо высокой огнеупорности. Температура в реакторе не выше 950 °С имеет место беспламенное горение топлива. Реактор может работать на пылевидном твердом топливе. Производится известь “мягкого”обжига.

Вследствие скоростного характера процессов тепломассообмена и химических реакций малой инерционности достигаются точная регулировка температурного и гидравлического режимов получение извести высокого качества и возможность полной автоматизации технологии и ее компьютеризации.Степень декарбонизации сырья обеспечивается на уровне 990 % и более вместо 85–90 % при обжиге извести во вращающихся печах.

Технология становится полностью химической все тепловые и химические процессы проходят в герметичных установках. Тем самым достигаются высокий уровень защиты окружающей среды и хорошие условия для обслуживающего персонала.Производство полностью безотходное.

Минимальное количество испаряемой влаги низкая температура отходящих газов низкие потери тепла в окружающую среду благодаря герметичности и хорошей теплоизоляции неподвижных реакторов и теплообменников позволяют получить минимальный расход топлива на единицу продукции: 180–190 кг условного топлива на 1 т. При использовании для сушки мела отходящего от газотурбоэлектрогенератора тепла удельный расход топлива снижается до 140–145 кг на 1 т.

В связи с тем что осуществляется помол исходного тонкодисперсного от природы сырья а не обожженной комовой извести как по традиционной технологии исчезает необходимость применения энергоемких шаровых мельниц в которых 40 % энергии затрачивается на внутреннее трение материала в процессе помола. Это снижает расход электроэнергии.

Готовый продукт представляет собой тонкомолотую высокореакционноспособную известь применение которой позволит упростить технологию на силикатных заводах так как отпадает необходимость помола.За счет снижения издержек производства и повышения качества увеличивается возможность поставки извести на экспорт.

1.Режим работы предприятия

Расчетный годовой фонд времени работы технологического оборудования в часах на основании которого рассчитывается производственная мощность предприятия в целом и отдельных линий установок определяют по формуле:

где Вр – расчетный годовой фонд времени работы технологического оборудования в часах;

Ср – расчетное кол – во рабочих суток в году;

Ч – количество рабочих часов в сутки;

Кн–среднегодовой коэффициент использования технологического оборудования.

Коэффициент использования печных установок по календарному времени зависит от длительности их остановки на капитальные средние и текущие механические ремонты а также от частоты замены футеровки и от других причин; обычно он принимается равным 09 – 092. При прерывной рабочей неделе с двумя выходными днями при двухсменной работе К принимается равным 0943; при трехсменной работе – 091.

Таблица 1. Режим работы предприятия

Наименование цехов отделений пролетов операций

Кол – во рабочих дней в году

Кол – во смен в сутки

Длительность рабочей смены

Годовой фонд эксплуатационного времени

Коэффициент использования эксплуатационного времени

Годовой фонд рабочего времени в часах

2. Расчет производительности предприятия

При расчете производительности следует учитывать возможный брак и другие производственные потери. Для заводов по производству вяжущих веществ средние величины возможных производственных потерь обычно принимаются 1-3%. В данном производстве они составляют около 20% так как используется технологическая операция сушка на которой возможны большие потери.

Производительность завода по готовой продукции определяется по формулам:

где Пгод – заданная годовая производительность завода

Ср – расчетное кол-во рабочих суток в году.

где Вр – расчетный годовой фонд рабочего времени в час.

Производительность по готовой продукции:

П сут = 50000365=13699 тсут

П смен = 50000365*3=4566 тсмену

Пчас = 5000079717=627 тчас

Для производства 50000 тонн готовой продукции потребуется 60323 тонн сырья (таблица № 3 раздел 2.4). Общая производительность с учетом потерь составляет:

П общ.сут = 61885365=16955 тсут

П общ.смен = 61885365*3=5652 тсмену

П общ. час = 6188579717=776 тчас

3. Расчет состава сырьевой смеси

Химический состав сырья [3]:

Известняк – SiO2=048% Шлак – SiO2=388%

Al2O3=022% Al2O3=105%

Fe2O3=034% MgO3=834%

прим.=093% прим.=154%

Борщевское месторождение известняка

Для производства известково-шлачного вяжущего необходимо[3]:

Доменного шлака- 65%

Строительного гипса – 5%

Таблица 2. Потребность в сырье на 1 т готовой продукции

Перечень технологических операций

Склад готовой продукции

Транспортировка на склад готовой продукции

Транспортировка на обжиг:

4. Расчет потребности предприятия в сырьевых материалах

Таблица 3. Потребность цеха в сырье и полуфабрикатах

Удельный расход сырья

Потребность проектируемого цеха в сырье в час смену сутки год с учетом потерь при их транспортировании определяют по формуле:

Рм – расход сырья в час смену сутки и год в тоннах

П – производительность цеха соответственно в час смену сутки год в тоннах

Ру – удельный расход сырья в тоннах на тонну готовой продукции.

Итого в год потребности предприятия в сырьевых материалах составляет 61885 тонн в год.

5. Выбор технологического оборудования

Таблица 4. Расчет производительности предприятия

Наименование передела (операции)

Обжиг: 627*04686=274

Помол: 1265*(04686+07142+00549)=1526

Дробление: 1265*(04686+07142+00549)=1526

Сушка: 627*(07142+00549)=482

В курсовом проекте рассматривается производство известково-шлакового вяжущего которое предусматривает проведение следующих технологических операций: обжиг дробление помол сушка и транспортирование готовой продукции.

Необходимое количество машин и другого оборудования определяют по формуле:

Где М – количество машин подлежащих установке;

Ппч – требуемая часовая производительность по данному технологическому переделу;

Пп – паспортная или расчетная часовая производительность машин выбранного типоразмера;

Кн – нормативный коэффициент использования оборудования во времени (принимается равным 0.92).

Обжиг: М = 247(092*83)=078

Из этого следует что данному технологическому процессу отвечает шахтная печь с производительностью 83 тч .

Помол: М = 1526(092*175)=0947 т.к. расчетное значение М меньше 1 то для удовлетворения потребностей технологического процесса устанавливаем одну шахтную мельницу производительностью 17 5тч;

Дробление: М = 1526(092*62)=268 для удовлетворения потребности запроектированного технологического процесса устанавливаем по дробилке для каждого компонента мощностью 62 тч каждая.

Сушка: М = 482(092*35)=149 т.к. расчетное значение М больше 1 то для сушки гипса и шлака устанавливаем одну сушильную установку .

6. Расчет складов сырьевых материалов и готовой продукции

Сырье (известняк доменный шлак гипс) – 20-суточный запас

Рассчитываем объем складов сырья:

V (складов сырья) = (Псут. * число дней запаса) (ρнас. * Кзаполнения)

Vизвестняк = 5992*201500*07 = 114133 (м3)

Vшлак = 9784*201300*07 = 215033 (м3)

Vгипс = 752*201000*07 = 306 94 (м3)

Vскладов готовой продукции = 13699*151400*09 = 163083 (м3)

В качестве складов сырья используются бункеры в количестве трех штук для каждого компонента. Готовая продукция поступает в силосы в количестве трех штук размерами: диаметр 28 м высотой 15м.

Таблица 5. Ведомость оборудования

Наименование и краткая характеристика оборудования

Дробилка молотковая мощность двигателя 260 кВт масса 27 т ширина загрузочной щели 002м размер исходного материала наибольший 400 мм производительность до 62 тч

Пластинчатый питатель ширина ленты 08м мощность электродвигателя 53 кВт производительность 25-50 м3ч

Шахтная мельница диаметр ротора 15 м масса 98 т мощность электродвигателя 250 кВт производительность до 175тч

Шахтная пересыпная печь

диаметр печи 43м высота печи 226м мощность электродвигателей 71кВт технологическое топливо – уголь количество опор 9 влажность сырья 2% размер подаваемой фракции 40-80мм производительность до 83 тч

Грохот геом. размеры 4500х2410х1300

мощность электродвигателя 10 кВт размер просеивающей поверхности 1500х3750 мощность электродвигателя 10 кВт

Сушильный барабан объем барабана

6 м3 длина 9м мощность 10 кВт производительность 35 тч.

Шнековый конвейер горизонтальный диаметр 08 м мощность электродвигателя 3.7кВт

7. Разработка технологии производства вяжущего [3]

Выбранная технология производства известково-шлакового вяжущего состоит из транспортирования хранения дробления и обжига. Транспортировка производиться автотранспортом так как расстояние от карьера до завода более 5 км. Хранение осуществляют в закрытых складах так как они защищают известняк от агрессии среды.

Дробление может производиться в щековых дробилках если загрузочный материал твердый или средней твёрдости. Недостатком щековой дробилки является большое количество расходуемой энергии большие потери мощности.

Т.к. загруженный материал мягкий то выбираем молотковую дробилку.

В приемный бункер известняк доставляют из рудников и карьеров в кусках и глыбах размером 500 – 800 мм. Из приемного бункера известняк при помощи пластинчатого элеватора поступает в молотковую дробилку. Затем на инерционном горизонтальном грохоте осуществляется отсев крупной фракции известняка и ее возврат в молотковую дробилку ленточным питателем. При обжиге во вращающихся печах применяют фракции 40 — 80 мм. Дробленый материал подвергается рассеву на грохотах что обеспечивает постоянство фракционного состава. Фракция определенного размера подается в промежуточный бункер откуда при помощи скипового подъемника поступают на обжиг в шахтную известеобжигательную печь работающую на каменном угле. Выбор печи обусловлен свойством сырья и возможностью механизировать и автоматизировать процесс обжига применять все виды топлива – пылевидное твердое жидкое и газообразное.

Обжиг является основным процессом при производстве воздушной извести. При этом протекает ряд сложных физико–химических процессов определяющих качество продукта. В процессе обжига известняк декарбонизируется и превращается в известь по следующей реакции: СаСО3 СаО + СО2

Теоретически на декарбонизацию 1 моля СаСО3 (100 гр) расходуется 179 кДж или 1790 на 1 кг СаСО3. Практически температура обжига известняка в заводских условиях колеблется в пределах 1000 – 1200 0С. Это вызвано тем что на заводе обжигают большое количество сырья с колеблющимся химическим составом содержащее различные примеси. В данном технологическом процессе температура обжига устанавливается в пределах 900 – 11500С так как используется известняк с примесями доломита глины и песка.

Печь представляет собой механизированный тепловой агрегат для обжига извести высотой 26.9 метров диаметром - 43 Известняк и топливо (кокс антрацит тощие угли) загружаются поочередно слоями. Топливо сгорает непосредственно в печи. При этом происходит декарбонизация известняка и обожженная известь опускается в выгрузное устройство.

Питание печи известняком и топливом производится из двух бункеров расположенных над приямком скипового подъемника. Известняк и топливо взвешиваются автоматическим весовым дозатором и подаются ковшом в расположенное в верхней части скипового подъемника загрузочное устройство. Последнее представляет собой периодически поворачивающую чашу снабженную двумя конусными затворками. Ковш скипового подъемника поднимается лебедкой. В нижней части смонтировано выгрузочное устройство с шлюзовым затвором обеспечивающее герметичность печи при выдачи извести из нее.

Печь работает на искусственной тяге. Конструкция печи предусматривает рециркуляцию отходящих газов путем отбора их из верхней части шихты и направления по газопроводу в смесительную камеру для смешивания с засасываемым воздухом. Подготовленная газовоздушная смесь нагнетается из смесительной камеры вентиляторами высокого давления в нижнюю часть шахты.

Параллельно происходит дробление гипса и доменного шлака с последующей сушкой. Пластинчатыми питателями гипс доменный шлак известь попадают в шахтную мельницу где происходит их перемешивание и помол.

Готовое вяжущее подается элеваторами в силосы. Вяжущее можно хранить непродолжительное время в мешках и сухих складах. Молотую известь не следует хранить более 30 суток так как она постепенно гасится влагой воздуха и теряет активность.

8. Контроль производства и качества выпускаемой продукции [5]

Получать вяжущее высокого качества на современных заводах можно только строго соблюдая все технологические требования и правила и осуществляя производственный цикл при установленных оптимальных режимах работы всех механизмов и установок. Большое значение при этом имеют контроль производства в процессе которого определяют качество исходных материалов и соответствие их свойств требованиям норм и технических условий; выявляют свойства материалов и полуфабрикатов на всех стадиях производства и устанавливают их соответствие тем показателям которые обеспечивают получение продукции требуемого качества; наблюдают за работой приборов механизмов и установок в заданных оптимальных режимах обеспечивающих качественную переработку материалов при наилучших технико-экономических показателях; определяют свойства получаемого цемента и их соответствие требованиям стандарта.

Контролировать производство нужно систематически на всех стадиях с помощью современных методов и приборов обеспечивающих точность и возможность автоматизации контрольных операций. Быстрое вмешательство в ход производственных процессов позволяет устранять отклонения от заданных режимов и параметров и оптимизировать их.

Действенность производственного контроля зависит от правильного выбора мест отбора проб и определения технологических параметров (температура влажность подвижность смесей и т. д.). В настоящее время созданы способы автоматического отбора проб материалов в процессе их переработки. Частота операций отбора проб и величина последних зависят от степени однородности материалов размера потока гранулометрии (при кусковых материалах) и других условий. Отбор и подготовка проб проводятся по стандартной методике.

Исходные материалы контролируют по химическому составу содержанию СаСО3 (титр) в известняке и влажности сырья.

В сырьевом отделении проверяют состав смесей тонкость их измельчения влажность текучесть и однородность титра. При производстве вяжущих становится обычным также контроль содержания в сырьевых смесях CaO SiO2 A12O3 Fe2O3.

Качество вяжущего определяют часто по его насыпной плотности которая при правильном составе сырьевой смеси и надлежащем обжиге во вращающейся печи (мокрый способ) колеблется обычно в пределах 1550—1650 гл.

Контроль при помоле вяжущего сводится к проверке соотношения по массе гипсом и другими компонентами соответствия степени измельчения.

Охрана труда при производстве известково-шлакового вяжущего и изделий из них [3]

При производстве и применении извести необходимо руководствоваться

«Общими правилами по технике безопасности и промышленной санитарии для предприятий промышленности строительных материалов» и специальными Правилами по технике безопасности для известковых заводов (СН 215 и др.).

На известковых заводах опасность для обслуживающего персонала может

возникнуть при нарушении нормального хода технологических процессов и

неправильном ведении работ. Особое внимание в частности необходимо

уделять предотвращению появления в помещениях углекислого газа (СО2) окиси углерода (СО) и известковой пыли.

Повышенная опасность отравления углекислым газом и окисью углерода

имеется на загрузочной площадке шахтных и вращающихся печей. Поэтому сырье загружают только с помощью механизмов (скиповых шахтных и других подъемников) не требующих присутствия на загрузочной площадке людей.

Пыль содержащая гашеную и особенно негашеную известь раздражающе

действует на органы дыхания слизистые оболочки и влажную кожу. Поэтому

необходимо в местах выделения известковой пыли устраивать отсосы

оборудовать помольные агрегаты эффективными обеспыливающими устройствами а весь транспорт и бункера герметически закрывать кожухами крышками и т. д.

Также тщательно следует выполнять все мероприятия по технике безопасности при ликвидации зависаний кускового материала возникающих иногда в шахтных печах. Устранять зависания нужно через смотровые окна при помощи специальных металлических штырей.

Чтобы предотвратить ожоги лица и рук при эксплуатации печей

пользоваться смотровыми окнами (гляделками) следует очень осторожно и не

подходить к ним вплотную. Смотровые окна должны открываться специальными приспособлениями на расстоянии.

Нельзя допускать разбрызгивания известкового молока— оно разъедает

кожу лица и рук. Известковое молоко следует транспортировать и хранить в

закрытых резервуарах. Опасные места должны быть ограждены барьером.

При гашении извести особенно в холодное время года образуется

сильный туман затрудняющий обслуживание гасильных аппаратов и вредно

отражающийся на здоровье работающих. Для улучшения условий труда необходим отсос пара у мест его образования; зимой следует подавать теплый воздух к местам гашения.

Поступающие на предприятия рабочие должны допускаться к работе только после обучения их безопасным приемам работы и инструктажа по технике безопасности. Ежеквартально необходимо проводить дополнительный инструктаж и ежегодно повторное обучение по технике безопасности непосредственно на рабочем месте. Все рабочие на известковых заводах должны быть обеспечены специальной одеждой предусмотренной правилами техники безопасности для тех или иных видов работ.

На действующих предприятиях необходимо оградить движущиеся части всех механизмов и двигателей а также электроустановки приямки люки площадки и т. п. Должны быть заземлены электродвигатели и электрическая аппаратура. Шум возникающий при работе многих механизмов на заводах характеризуется зачастую высокой интенсивностью превышающей допустимую норму (90 дБ). Особенно неблагоприятны в этом отношении условия работы персонала в помещениях молотковых дробилок сырьевых мельниц компрессоров где уровень звукового давления достигает 95—105 дБ а иногда и более. К числу мероприятий по снижению шума у рабочих мест относят применение демпфирующих прокладок между внутренней стенкой мельничных барабанов и бронефутеровочными плитами замену в сырьевых шаровых мельницах стальных плит резиновыми. При этом звуковое давление снижается на 5—12 дБ. Укрытие мельниц и дробилок шумоизолирующими кожухами облицовка источников шума звукопоглощающими материалами также дает хороший эффект (снижение на 10—12 дБ).

В данном курсовом проекте запроектировано промышленное здание по производству известково-шлакового вяжущего с производительностью 50 000 тгод. Для обеспечения этой производительности заводу потребуется 62056 тгод сырьевых ресурсов и следующее технологическое оборудование: молотковая дробилка инерционный грохот вращающаяся печь с холодильником барабанного типа шахтная мельница ленточные и пластинчатые транспортеры сушильная камера пневмотранспорт.

В ходе курсового проектирования были выполнены: план промышленного предприятия с размещением оборудования для производства известково-шлакового вяжущего технологическая схема производства известково-шлакового вяжущего поперечный разрез здания с указанием оборудования производства произведены расчеты производительности предприятия состава сырьевой смеси складов сырьевых материалов и готовой продукции.

В записке содержится материал о строительстве заводов по производству извести отвечающей современным требованиям. Дается описание энергосберегающей скоростной технологии производства высококачественной порошковой извести. В приложении приведены патенты о нововведениях в производстве извести.

ГОСТ 3476-74 Шлаки доменные гранулированные для производства цемента

ГОСТ 9179-77 Известь строительная

Комар А.Г. Баженов Ю.М. Сулименко Л.М. Технология производства строительных материалов: Учеб. для студ. Вузов по спец. «Экономика и управление в строительстве».-М.:Высш. шк. 1990.

Комар А.Г. Строительные материалы и изделия: Учеб. для студ. Вузов по спец. «Экономика и управление в строительстве».-М.:Высш. шк. 1983.

Шминько Е.И. Химия цемента и вяжущих веществ: Учеб. для вузов.-М.: Высш. шк. 2006.

Сулименко Л.М. Технология минеральных вяжущих материалов и изделий на их основе . – М.: Стройиздат 2005. – 476с.

СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ

ПатентРоссийскойФедерации

Сутьизобретения: Изобретение относится к промышленности строительных материалов и может быть использовано в смежных с ней отраслях химической металлургической и других. Технический результат - оптимизация процесса и снижение энергозатрат на получение строительных материалов. Способ получения строительных материалов преимущественно цемента или извести включающий постадийную термообработку карбонатного сырьевого компонента путем сушки и подогрева в теплообменнике декарбонизации с одновременным измельчением в потоке газообразного теплоносителя с последующим дополнительным смешением термообработанного карбонатного компонента с одновременным измельчением в последовательно установленном отдельном аппарате с оставшимися сырьевыми компонентами отделением термообработанного материала от воздуха с возвратом последнего на подогрев сырьевых материалов и проведением окончательной термообработки до получения готового строительного материала охлаждением его и сепарацией причем на каждой стадии измеряют технологические параметры сравнивают эти параметры с их заранее заданными величинами и изменяют параметры по результатам сравнения предусматривает что окончательную термообработку совмещают с дополнительным смешением и одновременным измельчением или осуществляют после указанной операции причем измеряют эксергию исходных сырьевых материалов и задают максимальное значение эксергии готового строительного материала а также задают необходимую величину эксергии сырьевых материалов на каждой стадии термообработки затем измеряют эксергию сырьевых компонентов на каждой стадии термообработки и при отклонении эксергии на стадии сушки и подогрева от заданного значения изменяют время сушки и подогрева при отклонении эксергии от заданной на стадии одновременной декарбонизации и измельчения изменяют подачу газообразного энергоносителя или сырьевого компонента при отклонении эксергии от заданной при дополнительном смешивании с измельчением карбонатного компонента с оставшимися компонентами изменяют количество этих компонентов или газообразного энергоносителя при отклонении эксергии от заданной на стадии сепарации изменяют ее время или количество подаваемого воздуха причем подачу всех сырьевых компонентов и газообразного энергоносителя осуществляют в дискретно-непрерывном режиме а изменение эксергии на всех указанных стадиях ведут до достижения заданных величин эксергии на каждой стадии для получения готового строительного материала с максимально заданной эксергией.

Номерпатента: 2182564 Класс(ы)патента: C04B744 Номерзаявки: 200110946403 Датаподачизаявки: 11.04.2001 Датапубликации: 20.05.2002 Заявитель(и): Вердиян Мэлс Аспандарович; Гаврилов Сергей Владимирович Автор(ы): Смирнов В.Н.; Блиничев В.Н.; Вердиян А.М.; Резчикова Д.А.; Гаврилова Л.К.; Явкин Д.Г.; Кудинов В.В.; Гаврилов С.В. Патентообладатель(и): Вердиян Мэлс Аспандарович; Гаврилов Сергей Владимирович Описаниеизобретения:

Изобретение относится к промышленности строительных материалов и может быть использовано в смежных с ней отраслях химической металлургической и других.

Известен способ механотермохимической обработки строительных материалов включающий сушку и подогрев сырьевого материала одновременную декарбонизацию и измельчение в двух параллельных аппаратах в газообразном энергоносителе (а.с. 1675254 С 04 B 744 1989 г.).

Недостатком этого способа являются повышенные капитальные и энергозатраты.

Наиболее близким по своей технической сущности и достигаемому эффекту является способ получения строительных материалов включающий сушку и подогрев одновременную декарбонизацию и измельчение материалов газообразным энергоносителем с последующим его смешиванием и одновременной декарбонизацией и измельчением с дополнительным компонентом в последовательно установленном аппарате и измерении соотношения скоростей технологических параметров процесса на каждой стадии (патент 2056386 С 04 B 744 1993 г.).

Недостатком этого способа является измерение соотношений скоростей параметров которое не дает точной и полной характеристики всего процесса что не позволяет полностью оптимизировать весь процесс производства строительных материалов и снизить энергозатраты на их получение.

Задачей изобретения является оптимизация процесса и снижение энергозатрат на получение строительных материалов.

Эта задача достигается тем что в способе получения строительных материалов преимущественно цемента или извести включающем постадийную термообработку карбонатного сырьевого компонента путем его сушки и подогрева в теплообменнике и декарбонизации с одновременным измельчением в потоке газообразного энергоносителя с последующим дополнительным смешиванием термообработанного карбонатного компонента с одновременным измельчением в последовательно установленном отдельном аппарате с оставшимися сырьевыми компонентами и проведением окончательной термообработки до получения готового строительного материала отделением термообработанного материала от воздуха с возвратом последнего на подогрев и сушку сырьевых материалов охлаждением его и сепарацией причем окончательную термообработку совмещают с дополнительным смешиванием и одновременным измельчением или осуществляют после указанной операции причем измеряют эксергию исходных сырьевых компонентов и задают величину максимального значения эксергии готового строительного материала а также задают необходимую величину эксергии сырьевых материалов на каждой стадии термообработки и при отклонении эксергии на стадии сушки и подогрева от заданного значения изменяют время сушки и подогрева при отклонении эксергии от заданной на стадии одновременной декарбонизации и измельчения изменяют подачу газообразного энергоносителя или сырьевого компонента при отклонении эксергии от заданной при дополнительном смешивании с измельчением карбонатного компонента с оставшимися компонентами изменяют количество этих компонентов или газообразного энергоносителя при отклонении эксергии от заданной на стадии сепарации изменяют ее время или количество подаваемого на сепарацию воздуха причем подачу всех сырьевых компонентов и газообразного энергоносителя осуществляют в дискретно-непрерывном режиме а изменение эксергий на всех указанных стадиях ведут до достижения заданных величин эксергий на каждой стадии для получения готового строительного материала с максимальной заданной эксергией.

Способ осуществляется следующим образом. Определяют эксергию исходных сырьевых компонентов и исходя из полученных значений задают максимальное значение эксергии готового строительного материала. Рассчитывают эксергию сырьевых компонентов выходящих после каждой стадии обработки. Сырьевые компоненты поступают в теплообменник где происходит их сушка и подогрев в потоке отходящих газов из циклона подаваемых дискретно-непрерывно далее они поступают в реактор-декарбонизатор-измельчитель (РДИ) где происходит одновременная декарбонизация и измельчение газообразным энергоносителем подаваемым также дискретно-непрерывно. Тонкоизмельченный декарбонизированный материал поступает в последовательно установленный отдельный аппарат-измельчитель-смеситель в который подают оставшиеся компоненты например глину огарки или карбонатный компонент другого гранулометрического состава. Далее материал через систему циклонов и смесителей поступает в сепаратор (классификатор) затем через циклон-осадитель выходит готовый продукт.

Параметром характеризующим все аспекты данного технологического процесса выбрана эксергия т.к. именно эта характеристика является комплексной и отражает все свойства материала и режимные параметры процессов.

Эксергия - это мера энергетического состояния в природе. Под эксергией потока вещества понимается максимальная способность данного потока к совершению работы рассчитанной с учетом взаимодействия с окружающей средой. Эксергия определяет меру практической пригодности материала с определенными физико-химическими и физико-механическими свойствами к дальнейшему использованию в различных процессах чем выше эксергия материала тем ниже энергетические затраты требуемые системе на его обработку " Бродянский В.М. "Эксергетический метод термодинамического анализа". М.: Энергия 1973 г.

Пример реализации способа для получения извести.

Сырьевым материалом является карбонатный компонент. Измеряют его эксергию - Ек и исходя из полученных значений определяют и задают максимальное значение получаемой извести - Еиmах. Расчетно-экспериментальным путем определяют эксергии сырьевых компонентов на каждой стадии обработки - 1) из теплообменника - Есп время обработки материала - Тсп 2) из реактора-декарбонизатора-измельчителя - Еди при этом время обработки материалов в РДИ - Тди количество подаваемого энергоносителя - q после измельчения и декарбонизации с дополнительным компонентом - Ед время обработки Тд количество дополнительного подаваемого компонента - Q. Дополнительным компонентом в данном случае является карбонатный компонент другого гранулометрического состава.

Во время технологического процесса произошло изменение эксергии материала выходящего из РДИ по сравнению с заданным значением она уменьшилась т.е. Е'ди Еди тогда или увеличивают подачу энергоносителя т.е. q' > q или увеличивают время Т'ди > Тди до достижения Е'ди = Еди для обеспечения получения извести с максимальным значением эксергии т.е. Еиmax.

Если увеличилась эксергия выходного материала из теплообменника и стала больше заданной т.е. Е'сп > Есп то уменьшают время обработки т.е. Т'сп Тсп до достижения Е'сп = Есп что также позволяет получить известь с максимальной величиной эксергии - Еиmax.

Применение предлагаемого способа обеспечивает максимальное снижение энергозатрат и оптимизирует весь процесс получения строительных материалов. Формулаизобретения: Способ получения строительных материалов преимущественно цемента или извести включающий постадийную термообработку карбонатного сырьевого компонента путем сушки и подогрева в теплообменнике декарбонизации с одновременным измельчением в потоке газообразного теплоносителя с последующим дополнительным смешением термообработанного карбонатного компонента с одновременным измельчением в последовательно установленном отдельном аппарате с оставшимися сырьевыми компонентами отделением термообработанного материала от воздуха с возвратом последнего на подогрев сырьевых материалов и проведением окончательной термообработки до получения готового строительного материала охлаждением его и сепарацией причем на каждой стадии измеряют технологические параметры сравнивают эти параметры с их заранее заданными величинами и изменяют параметры по результатам сравнения отличающийся тем что окончательную термообработку совмещают с дополнительным смешением и одновременным измельчением или осуществляют после указанной операции причем измеряют эксергию исходных сырьевых материалов и задают максимальное значение эксергии готового строительного материала а также задают необходимую величину эксергии сырьевых материалов на каждой стадии термообработки затем измеряют эксергию сырьевых компонентов на каждой стадии термообработки и при отклонении эксергии на стадии сушки и подогрева от заданного значения изменяют время сушки и подогрева при отклонении эксергии от заданной на стадии одновременной декарбонизации и измельчения изменяют подачу газообразного энергоносителя или сырьевого компонента при отклонении эксергии от заданной при дополнительном смешивании с измельчением карбонатного компонента с оставшимися компонентами изменяют количество этих компонентов или газообразного энергоносителя при отклонении эксергии от заданной на стадии сепарации изменяют ее время или количество подаваемого воздуха причем подачу всех сырьевых компонентов и газообразного энергоносителя осуществляют в дискретно-непрерывном режиме а изменение эксергии на всех указанных стадиях ведут до достижения заданных величин эксергии на каждой стадии для получения готового строительного материала с максимально заданной эксергией.

ШАХТНЫЙ ТЕПЛООБМЕННИК ВРАЩАЮЩЕЙСЯ ПЕЧИ

Изобретение относится к устройствам для термообработки кускового гранулированного или брикетированного материала перед его загрузкой во вращающуюся печь. Изобретение позволяет снизить энергозатраты на термообработку материала за счет повышения степени однородности его термообработки по ширине слоя а также уменьшить основные габариты установки и упростить конструкцию узла выгрузки за счет того что шахтный теплообменник содержащий вертикальную шахту стенки типа "жалюзи" выполненные на стороне отбора теплоносителя сплошные стенки полости подвода теплоносителя расположенные выше уровня естественного откоса материала и полости отвода теплоносителя дополнительно снабжен центральной полостью отвода теплоносителя образованной двумя жалюзийными стенками а полости подвода теплоносителя расположены по ярусам теплообменника в шахматном порядке. Шахтный теплообменник может быть выполнен двухветьевым с центральной полостью отвода теплоносителя в виде "елки" в поперечном разрезе с трапецеидальным корпусом с полостями подвода теплоносителя иили его узлом разгрузки снабженными горелочными устройствами. 4 з.п. ф-лы 2 ил.

Аббакумов В.Г.; Куликов А.А.; Тараканчиков Г.А.; Шатилов О.Ф.; Горбаненко В.М.; Лузин А.Г.; Кузнецов А.К.; Ерохин В.И.; Коптелов В.Н.

Патентообладатель(и):

Описаниеизобретения:

Изобретение относится к устройствам для термообработки кускового гранулированного или брикетированного материала перед его загрузкой во вращающуюся печь.

Известен шахтный подогреватель сырья конструкции фирмы "Fellner-Ziegler" (Германия) представляющий собой установленную на стальной несущей конструкции шахту. На шахте смонтировано двухшлюзовое загрузочное устройство с вибрационным питателем.

Нижняя часть шахты футерована теплоизоляционным огнеупорным материалом. Футеровка выполнена таким образом что образует по периметру восемь отсеков в каждом из которых установлено дозирующее устройство с гидравлическим приводом. Работа каждого дозатора в узле выгрузки регулируется по заданной программе. Внутри шахты установлен пустотелый керн выполненный из огнеупорного материала. Между футеровкой шахты и керном образуется кольцевое пространство шириной ~ 15 м и высотой 6 м по которому опускается материал и поднимаются печные газы. Газы в слой материала поступают через узел выгрузки и через отверстия в стенах керна. Газы из подогревателя отбираются через патрубки и кольцевой коллектор (Печи для производства извести. Справочник. Монастырев А.В. Александров А.В. "Металлургия" 1979. с. 207 208).

Подогреватель такой конструкции обладает следующими недостатками. Проходное сечение для дымовых газов ограничивается конструкцией сводового перекрытия керна что приводит в конечном счете к ограничению количества дымовых газов которое можно пропустить через подогреватель.

При вынужденных периодических охлаждениях подогревателя из-за сложности конструкции керна уменьшается межремонтный период работы подогревателя. Расход газов через подогреватель существенно зависит от уровня слоя материала в кольцевом рабочем объеме. Соответственно колебания высоты слоя могут приводить к значительным изменениям аэродинамического и теплового режима работы вращающейся печи что требует принятия дополнительных мер.

Такая конструкция теплообменника вынуждает устанавливать в узле выгрузки значительное количество толкателей-разгрузителей.

Известен также шахтный теплообменник вращающейся печи для термообработки гранулированного и сыпучего материала содержащий вертикальную шахту подвижные стенки типа жалюзи выполненные на стороне отбора теплоносителя сплошные стенки камеры подвода и отвода теплоносителя с разновысокими наклонными днищами загрузочные и разгрузочные устройства при этом распределительные каналы газохода подвода теплоносителя расположены выше линии естественного откоса материала (заявка на патент РФ N 9511689603 от 04.10.95 F 27 D 100 Б. "Изобретения" 1997 N 30 ч. I с. 115).

В данном теплообменнике теплоноситель на всех ярусах его подачи в слой материала поступает с одной стороны по ходу материала что приводит к неоднородности термообработки материала по ширине слоя.

Известный теплообменник выполнен одноветьевым по ходу материала что увеличивает его основные лимитирующие габариты - либо длину камер подвода и отвода теплоносителя либо высоту теплообменника из-за необходимости организации большого количества ярусов а в конечном счете ограничивает количество дымовых газов которые можно пропускать через теплообменник.

Кроме того корпус теплообменника выполнен прямоугольным что приводит к необходимости установки в узле выгрузки нескольких толкателей-разгрузителей при длине камер подвода и отвода теплоносителя соответствующей практическим нуждам.

Задачей на решение которой направлено изобретение является снижение энергозатрат на термообработку материала за счет повышения степени однородности его термообработки по ширине слоя а также уменьшение основных габаритов установки и упрощение конструкции узла выгрузки.

Поставленная задача решается за счет того что шахтный теплообменник вращающейся печи для термообработки кускового гранулированного или брикетированного материала содержащий вертикальную шахту стенки типа "жалюзи" выполненные на стороне отбора теплоносителя сплошные стенки полости подвода теплоносителя расположенные выше уровня естественного откоса материала и полости отвода теплоносителя дополнительно снабжен центральной полостью отвода теплоносителя образованной двумя жалюзийными стенками а полости подвода теплоносителя расположены по ярусам теплообменника в шахматном порядке.

Такая конструкция теплообменника позволит повысить степень однородности термообработки материала по ширине слоя ликвидировать застойные для проходящих газов зоны что обеспечит эффективное использование всего объема теплообменника.

Шахтный теплообменник выполнен двухветьевым что обеспечит сокращение лимитирующих габаритов и позволит увеличить количество пропускаемых через теплообменник газов.

Выполнение центральной полости отвода отработанного теплоносителя в виде "елки" в поперечном разрезе обеспечивает оптимальную засыпку материала в шахтный теплообменник.

Корпус теплообменника выполнен трапецеидальным что приводит к снижению вертикального габарита установки и обеспечивает упрощение конструкции узла выгрузки за счет снижения количества установленных в нем толкателей- разгрузителей.

Полости подвода теплоносителя иили его узел разгрузки снабжены горелочными устройствами. Это позволяет снизить при необходимости количество топлива сжигаемого во вращающейся печи что приводит к снижению удельных энергозатрат на термообработку и пылевынос из вращающейся печи.

Сущность изобретения поясняется чертежами где на фиг. 1 представлена схема установки теплообменника за вращающейся печью а на фиг. 2 - поперечный разрез теплообменника.

Шахтный теплообменник выполнен двухветьевым по ходу теплоносителя (дымовых газов).

Конструкция шахтного теплообменника включает в себя узел загрузки сырого материала 1 профилированную футерованную шахту 2 оборудованную системой жаропрочных полок 3 устанавливаемых у стен шахты 2 теплообменника и в ее центральной части которые формируют профиль слоя материала 5 системы подвода 6 и отвода 7 газов узел выгрузки материала 8.

Узел загрузки сырого материала 1 выполнен в виде двух загрузочных воронок 9 обеспечивающих двухветьевую схему движения материала и слоевое уплотнение рабочего пространства.

Система подвода газа 6 включает газоходы подвода газа 10 и полости подвода газа - одну центральную 11 и две боковые 12 и 13 которые формируются стенками шахты 2 и слоем материала 5 располагающимся под углом естественного откоса.

Система отвода отработанных газов 7 включает полости отвода отработанных газов - две боковые 14 и 15 и одну центральную 16. Боковые полости отвода формируются стенками шахты 2 наклонными полками 3 установленными вдоль боковых стен и слоем материала 5 расположенным между полками под углом естественного откоса. Центральная полость отвода отработанных газов 16 образована жаропрочными полками 3 собранными таким образом что имеют в поперечном разрезе вид "елки".

Узел выгрузки материала 8 снабжен толкателем- разгрузителем 17.

Центральная полость подвода газа 11 снабжена горелочными устройствами 18. Горелочные устройства могут быть расположены также в других полостях иили в узле разгрузки.

Шахтный теплообменник работает следующим образом. Сырой материал поступает в узел загрузки 1 откуда подается в рабочий объем шахтного теплообменника. На выходе из него горячий материал толкателем-разгрузителем 17 по наклонной поверхности подается во вращающуюся печь.

Поступающие из вращающейся печи дымовые газы однократно но в разных направлениях просасываются через слой материала 5.

На верхнем ярусе дымовые газы подаются по газоходам 10 в центральную полость 11 на среднем - в две боковые 12 и 13.

На нижнем ярусе газы засасываются через узел выгрузки 8. Отработанные газы верхнего яруса собираются в две боковые полости отвода 14 и 15 среднего и нижнего ярусов - в одну центральную полость отвода 16. Затем все газы поступают через отводящий газоход на газоочистку.

Нагрев материала осуществляется за счет теплообмена между движущимся по шахте 2 под действием силы тяжести материалом и продуваемыми через слой материала 5 вышедшими из вращающейся печи дымовыми газами и получаемыми в результате работы горелочных устройств 18 продуктами горения.

Заявляемая конструкция шахтного теплообменника реализует встречно-перекрестную схему движения теплоносителя на верхних ярусах что обеспечит более глубокую утилизацию тепла дымовых газов повысит степень однородности термообработки материала по ширине слоя что дает возможность сократить время термообработки в печи а следовательно делает процесс термообработки более экономичным.

Шахтный теплообменник вращающейся печи для термообработки кускового гранулированного или брикетированного материала содержащий вертикальную шахту стенки типа "жалюзи" выполненные на стороне отбора теплоносителя сплошные стенки полости подвода теплоносителя расположенные выше уровня естественного откоса материала и полости отвода теплоносителя отличающийся тем что теплообменник снабжен центральной полостью отвода теплоносителя образованной двумя жалюзийными стенками а полости подвода теплоносителя расположены по ярусам теплообменника в шахматном порядке.

Шахтный теплообменник по п.1 отличающийся тем что он выполнен двухветьевым.

Шахтный теплообменник по п.1 отличающийся тем что центральная полость отвода теплоносителя выполнена в виде "елки" в поперечном разрезе.

Шахтный теплообменник по п.1 отличающийся тем что корпус его выполнен трапецеидальным.

Шахтный теплообменник по п.1 отличающийся тем что полости подвода теплоносителя иили его узел разгрузки снабжены горелочными устройствами.

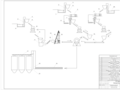

![]() Лист 1,2,3.frw

Лист 1,2,3.frw

c-1;Производство известково-

c-1;шлакового вяжущего

c-1;План на отм.+8.000

В металлургической промышленности шлак - это многокомпонентный неметаллический расплав

покрывающий поверхность жидкого металла в ходе металлургических процессов: плавки сырья

расплавленных промежуточных продуктов и рафинирования жидких расплавов. После завершения

металлургических процессов шлак представляет собой затвердевшее камне- или стекловидное вещество -

сплав оксидов переменного состава.

Шлаки в металлургическом производстве образуются в процессе восстановления руды и извлечения из

коксовой золы и флюсов при их химическом взаимодействии с карбонатными породами.

Основные компоненты шлака: кислотные оксиды SiO2 и TiO2

нейтральные оксиды Al2O3

ZnO. В зависимости от преобладания тех или других оксидов

разделяются на основные и кислые.

Наибольший интерес для строительной отрасли представляют доменные шлаки

получаемые в процессе

производства чугуна:

Негранулированный доменный шлак получается при воздушном охлаждении шлака с последующим

дроблением и грохочением. Используется преимущественно в дорожном строительстве в качестве

щебня. Гидравлическими свойствами не обладает.

Гранулированный доменный шлак получается при выплавке чугуна путем резкого охлаждения на

гранустановке. Используется преимущественно в качестве активной минеральной добавки в цемент.

Шлаковая пемза - литой шлак кислый. Требуется особый режим охлаждения. Вяжущими свойствами не

обладает. Используется в качестве утеплителя

в производстве легких бетонов и

В зависимости от коэффициента качества и химического состава доменные

гранулированные шлаки разделяются на три сорта

Выход бетона из вяжущего

содержащего 1 тонну клинкера и

различное количество добавки гранулированного доменного шлака

Шлаки цветной металлургии

Из шлаков цветной металлургии для строительства и производства строительных материалов представляют интерес медеплавильные и

никелевые шлаки. Отвальные медеплавильные шлаки имеют черный цвет. Они не подвержены распаду. Средняя плотность шлаков

составляет 3300-3800 кг·м3

предел прочности при сжатии 120-300 МПа. Никелевые шлаки обладают такими

же высокими показателями физико-механических свойств

как и медные. По химическому составу они относятся к кислым. Никелевые

гранулированные шлаки

несмотря на наличие стекловидной фазы

практически не обладают гидравлической активностью.

При переплавке алюминиевых сплавов получают алюминиевые (вторичные) шлаки. Химический состав их следующий: KCl - 38-59%

%. Водорастворимые соединения в шлаке составляют

-85% массы. При длительном нахождении шлаков в воде или на отрытых площадках водорастворимые соединения выщелачиваются

после чего шлаки можно использовать в качестве сырья для производства сульфоалюминатного клинкера

расширяющихся добавок в

Шлаки цветной металлургии применяют пока в небольшом количестве при производстве цемента

а также при получении минеральной

ваты и литых изделий. Потенциально шлаки цветной металлургии являются перспективной базой различных строительных материалов.

Их выход в 10-25 раз превышает выход цветных металлов.

Шлаки химической промышленности

Электротермофосфорные гранулированные шлаки представляют собой отходы производства фосфора методом электротермической

возгонки. Получаются быстрым охлаждением силикатного расплава

образующегося в электропечах при плавке шихты из фосфорной

кварцита и кокса. При выпуске 1 тонны фосфора получается 10-14 тонн огенножидкого шлака. Структура шлаков представлена

стекловидной фазой (до 98%) метасиликатного состава. Кристаллическая фаза - преимущественно псевдоволластонит. Колебания

химического состава основных оксидов составляют: CaO - 44

NaF - до 3%. В гранулированном виде содержится 95-98% стекловидной фазы.

В соответствии с требованиями ГОСТ 3476-71 электротермофосфорные шлаки по своему химическому составу должны удовлетворять

следующим требованиям: CaO + MgO - не менее 43%

%. Допускается ввод шлаков в

портландцемент до 20%

в шлакопортландцемент - 21-60%.

Ресурсы и утилизация шлаков

Для промышленности строительных материалов наибольший интерес представляют доменные шлаки. Извлечение из руды оксидов